Способ оценки термопластичности углей и коксующих добавок и способ получения кокса

Иллюстрации

Показать всеИзобретения могут быть использованы в коксохимической промышленности. Способ оценки термопластичности углей или спекающих добавок включает набивку угля или спекающей добавки в емкость с получением образца, размещение слоя набивки из частиц на образце, нагрев образца с поддержанием при этом образца и слоя набивки при постоянном объеме или с приложением постоянной нагрузки на слой набивки, измерение расстояния проникновения, представляющее собой термопластичность угля, на которое расплавленный образец проникает в полости слоя набивки, и оценку термопластичности образца с использованием измеренного значения. Способ получения кокса включает измерение расстояния проникновения, которое представляет собой термопластичность угля, по отношению к углю или углям, которые должны быть добавлены к смеси коксующихся углей и которые имеют логарифмическое значение максимальной текучести по Гизелеру, logMF, не меньше чем 3,0. Определяют отношение смешивания посредством определения пропорций углей, имеющих логарифмическое значение максимальной текучести по Гизелеру, logMF, не меньше чем 3,0, таким образом, чтобы средневзвешенное значение измеренного расстояния или расстояний проникновения было не больше 17 мм. Изобретения позволяют более точно оценить термопластичность угля и спекающей добавки и получить высокопрочный металлургический кокс. 5 н. и 17 з.п. ф-лы, 12 ил., 5 табл., 4 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу оценки термопластичности углей и спекающих добавок во время коксования. Способ представляет собой один из подходов к оценке качества коксующихся углей и спекающих добавок. Настоящее изобретение также относится к способу получения кокса с использованием способа оценки.

Уровень техники

В способе с использованием доменной печи, который представляет собой наиболее распространенный способ получения чугуна, кокс играет несколько ролей, например, восстанавливающего агента для железной руды, источника тепла и сепаратора. Для стабильной и эффективной работы доменной печи, важно, чтобы в доменной печи поддерживалась проницаемость для газа. Таким образом, существует необходимость получения высокопрочного кокса. Кокс получают посредством коксования смеси углей, которая представляет собой смесь различных типов коксующихся углей, которые измельчают в коксовой батарее. Во время коксования коксующийся уголь размягчается и плавится при температурах в пределах примерно от 300°С до 550°С и, в это же время, летучие вещества высвобождаются с образованием газа, который вызывает набухание, при этом частицы слипаются вместе с получением массы низкотемпературного кокса. После этого низкотемпературный кокс уплотняется посредством сокращения в ходе повышения температуры примерно до 1000°С, с получением жесткого кокса (коксового пирога). Таким образом, адгезивность термопластичного угля сильно влияет на такие свойства, как прочность кокса и диаметр частиц после коксования.

Для улучшения адгезии коксующегося угля (смеси углей), как правило, принимают способ получения кокса, в котором смесь углей смешивают со спекающей добавкой, которая демонстрирует высокую текучесть при температуре, когда уголь начинает размягчаться и плавиться. В настоящем документе, примеры спекающих добавок включают каменноугольную смолу, нефтяной пек, угли селективной очистки и экстракционные угли. Подобно углю, адгезивность этих спекающих добавок в термопластичном состоянии сильно влияет на свойства кокса после коксования.

При получении кокса в коксовой батарее, карбонизированный кокс выгружается из коксовой батареи с помощью коксовыталкивателя. Если степень усадки полученного коксового пирога самого по себе является низкой, выгрузка из батареи становится сложной. Это может приводить к "застреванию (или к трудностям с выталкиванием)", а именно, к проблеме, при которой кокс не может выгружаться из батареи. Структура карбонизированного коксового пирога в основном зависит от изменений объема угля и низкотемпературного кокса во время процесса коксования. Известно, что усадка низкотемпературного кокса хорошо коррелирует с содержанием летучих продуктов в угле (см., например, непатентную литературу 1). Во многих случаях, содержание летучих продуктов смесей углей контролируют, чтобы оно было по существу постоянным, для работы на одной и той же установке. Таким образом, характеристики изменения объема пластичных углей сильно влияют на структуру карбонизированного коксового пирога.

Как рассмотрено выше, термопластичность угля является очень важной из-за ее сильного влияния на свойства кокса и структуры коксового пирога после коксования. Таким образом, способы измерения этих характеристик активно исследуют в течение продолжительного времени. В частности, прочность кокса, которая представляет собой важное качество кокса, зависит главным образом от свойств исходного материала угля, в особенности, от типа и термопластичности угля. Термопластичность проявляется, когда уголь начинает размягчаться и плавиться при нагреве, и обычно измеряется и оценивается по отношению к таким свойствам, как текучесть, вязкость, адгезивность и способность к набуханию термопластичного угля.

Среди свойств термопластичности угля, текучесть термопластичного угля обычно измеряют с помощью способа исследования текучести угля на основе способа с использованием пластометра Гизелера, описанного в JIS М 8801. В соответствии со способом с использованием пластометра Гизелера, уголь, который измельчают до размеров не более чем 425 мкм, помещают в предписанный плавильный тигель и нагревают при заданной скорости повышения температуры, в то время как скорость вращения стержня мешалки при заданном крутящем моменте регистрируют на круговой шкале и указывается в терминах ddpm (деления круговой шкалы в минуту).

В то время как способ с использованием пластометра Гизелера измеряет скорость вращения стержня мешалки при постоянном крутящем моменте, другие способы оценивают крутящий момент при постоянной скорости вращения. Например, патентная литература 1 описывает способ, в котором измеряют крутящий момент, вращая при этом ротор при постоянной скорости вращения.

Имеются способы измерения вязкости с помощью динамического вискоэластометра (смотри, например, патентную литературу 2), имеющие целью измерение вязкости, которая представляет собой физически значимое свойство термопластичности. Динамическая вискоэластометрия представляет собой измерение вязкоупругих свойств, наблюдаемых, когда вязкоупругая масса подвергается воздействию периодических сил. В способе, описанном в патентной литературе 2, вязкость термопластичного угля оценивают на основе комплексного коэффициента вязкости из параметров, полученных с помощью измерения. Этот способ отличается тем, что вязкость термопластичного угля измеряют при заданной скорости сдвига.

Кроме того, сообщается, что термопластичность угля оценивают посредством измерения адгезии термопластичного угля по отношению к активированному углю или стеклянным шарикам. В таком способе, малое количество образца угля, заключенного по вертикали между активированным углем или стеклянными шариками, нагревают до появления термопластичности, а затем охлаждают, и визуально наблюдают адгезию угля по отношению к активированному углю или к стеклянным шарикам.

Распространенный способ измерения способности к набуханию термопластичного угля представляет собой способ с использованием дилатометра, описанный в JIS М 8801. В способе с использованием дилатометра, уголь, который измельчают до размеров не более чем 250 мкм, компактируют с помощью описанного способа, помещают в предписанный плавильный тигель и нагревают при заданной скорости повышения температуры, при этом измеряют смещение угля со временем с использованием детектирующего стержня, расположенного поверх угля.

Для моделирования термопластичных свойств угля в коксовой батарее, известны способы исследования способности к набуханию угля, которые достигают улучшения моделирования свойств проницаемости для газа, генерируемого во время пластификации угля (см., например, патентную литературу 3). В соответствии с таким способом, проницаемый материал размещают между слоем угля и поршнем, или его размещают между слоем угля и поршнем, также и в нижней части слоя угля, с тем, чтобы увеличить количество путей, через которые могут проходить летучие материалы и жидкие вещества, генерируемые из угля, тем самым аппроксимируя окружающую среду измерения ближе к окружающей среде, в которой реально проявляются свойства набухания в коксовой батарее. Известен также сходный способ, в котором способность к набуханию угля измеряют посредством размещения материала, имеющего сквозные пути прохода, на слое угля и микроволнового нагрева угля, прикладывая при этом к нему нагрузку (см. патентную литературу 4).

Список цитирования

Патентная литература

[PTL 1] Публикация не прошедшей экспертизу заявки па патент Японии №6-347392

[PTL 2] Публикация не прошедшей экспертизу заявки на патент Японии №2000-304674

[PTL 3] Патент Японии №2855728

[PTL 4] Публикация не прошедшей экспертизу заявки на патент Японии №2009-204609

Непатентная литература

[NPL 1] С. Меуег и др.: "GluckaufForshungshefte", т. 42,1981, с.233-239

[NPL 2] Morotomi и др.: "Journal of Fuel Society of Japan", т. 53, 1974, с.779-790

[NPL 3] D. W. van Krevelen: "Coal", 1993, с.693-695

[NPL 4] Miyazu и др.: "Nippon Kokan Gihou (Nippon Kokan Technical Report)", т. 67, 1975,с.125-137

[NPL 5] Kamioka и др.: "Tetsu to Hagane (Iron and Steel)", т. 93, 2007, с.728-735

Техническая проблема, решаемая изобретением

Для оценки термопластичных свойств угля в коксовой батарее, необходимо, чтобы термопластичность угля измерялась при моделировании при этом окружающей среды, которая будет окружать термопластичный уголь в коксовой батарее. Уголь, пластифицированный в коксовой батарее, а также среда, окружающая уголь, будет подробно описываться ниже.

В коксовой батарее, термопластичный уголь заключен между соседними слоями. Поскольку теплопроводность угля является низкой, уголь в коксовой батарее не нагревается равномерно и представляет различные состояния. То есть, он образует слой кокса, термопластичный слой и слой угля с одной стороны стенки батареи, а именно, с нагреваемой лицевой стороны. Хотя сама коксовая батарея немного разбухает во время коксования, ее деформация по существу отсутствует. Таким образом, термопластичный уголь заключен между соседним слоем кокса и слоем угля.

Кроме того, термопластичный уголь окружен большим количеством дефектных структур, таких как пустоты между частицами угля в слое угля, пустоты между частицами в термопластичном угле, большие поры, сформированные из-за улетучивания термически разлагающегося газа, и трещины в соседнем слое кокса. В частности, трещины, которые возникают в слое кокса, как считается, имеют ширину примерно от несколько сотен микрометров до нескольких миллиметров, это больше чем пустоты между частицами угля или поры, у которых размеры составляют примерно от нескольких десятков до нескольких сотен микрометров. Таким образом, имеется возможности того, что не только термически разлагающиеся газы и жидкие вещества, которые являются побочными продуктами угля, но также и сам термопластичный уголь будет проникать в такие большие дефекты, образующиеся в слое кокса. Кроме того, скорость сдвига, действующая на термопластичный уголь во время проникновения, как ожидается, будет различаться от одной марки до другой.

Как рассмотрено выше, условия ограничения и проникновения должны оптимизироваться для измерения термопластичности угля при моделировании окружающей среды, которая будет окружать термопластичный уголь в коксовой батарее. Однако существующие способы имеют следующие проблемы.

В способе с использованием пластометра Гизелера, измерение осуществляют по отношению к углю, помещенному в емкость. Таким образом, этот способ имеет проблему, заключающуюся в том, что не учитываются условия ограниченности или условия проницаемости. Кроме того, этот способ является непригодным для измерения угля, который демонстрирует высокую текучесть. Причина заключается в том, что, когда измеряют очень текучий уголь, возникает явление, при котором вблизи внутренней стенки емкости образуется пустота (эффект Вайссенберга) и стержень мешалки вращается вхолостую и не может точно оценивать текучесть (см., например, непатентную литературу 2).

Подобным же образом, способы на основе измерения крутящего момента при постоянной скорости вращения имеют те проблемы, заключающиеся в том, что не учитываются условия ограничения и проникновения. Кроме того, поскольку измерение осуществляют при постоянной скорости сдвига, такие способы не могут сравнивать и точно оценивать термопластичность углей по причине, описанной выше.

Динамический вискоэластометр представляет собой устройство, предназначенное для измерения вязкости как термопластичности и способное к измерению вязкости при любой скорости сдвига. Таким образом, вязкость термопластичного угля в коксовой батарее может измеряться с помощью установления скорости сдвига при измерении при такой величине сдвига, которая будет действовать на уголь в коксовой батарее. Однако обычно сложно измерить заблаговременно или установить величину скорости сдвига в коксовой батарее для каждой марки.

Воспроизведение условий проницаемости с точки зрения присутствия слоя угля пытаются осуществить в способах, которые оценивают термопластичпость угля посредством измерения адгезии по отношению к активированному углю или стеклянным шарикам. Однако такие способы имеют ту проблему, что они не моделируют присутствия слоя кокса и больших дефектов, а также ту, что измерение не является ограниченным.

Способ исследования способности к набуханию угля из патентной литературы 3, который включает использование проницаемого материала, рассматривает движение газов и жидких веществ, генерируемых из угля. Однако этот способ является проблематичным в том, что не учитывается движение самого термопластичного угля. Причина для такого пренебрежения движением угля заключается в том, что проницаемость проницаемого материала, используемого в патентной литературе 3, не является достаточно высокой для того, чтобы термопластичный уголь проник в материал. Авторы настоящего изобретения реально осуществили исследования в соответствии с описанием, приведенным в патентной литературе 3, чтобы подтвердить, что термопластичный уголь не проникает в проницаемый материал. Соответственно, необходимо, чтобы были сконструированы новые условия, чтобы позволить термопластичному углю проникать в проницаемый материал.

Патентная литература 4 описывает сходный способ измерения способности к набуханию угля посредством размещения материала, имеющего сквозные пути для прохождения, на слое угля, с учетом движения газов и жидких веществ, генерируемых из угля. Однако этот способ имеет проблемы, заключающиеся в том, что способ нагрева ограничен и что литература не описывает условий для оценки явления проницаемости в коксовой батарее. Кроме того, патентная литература 4 не описывает четко соотношения между явлением проницаемости и термопластичными свойствами расплава угля и не указывает на соотношение между явлением проницаемости расплава угля и качеством получаемого кокса. Таким образом, эта литература не описывает получения высококачественного кокса. Как описано выше, существующие технологии неспособны к измерению свойств термопластичности углей и спекающих добавок, таких как текучесть, вязкость, адгезивность, свойства проницаемости, коэффициент набухания во время проникновения и давление во время проникновения, моделируя при этом, в достаточной степени, окружающую среду, которая будет окружать термопластичные угли и спекающие добавки в коксовой батарее.

Для решения указанных выше проблем в данной области и для осуществления измерения термопластичности углей и спекающих добавок, при условии моделирования при этом в достаточной степени, окружающей среды, которая будет окружать термопластичные угли и спекающие добавки, в коксовой батарее, целью настоящего изобретения является создание простого и более точного способа оценки термопластичности углей и спекающих добавок.

Кроме того, более высокая точность при оценке термопластичности делает возможным более точное понимание влияния углей и спекающих добавок на прочность кокса. При использовании этих данных, другой целью настоящего изобретения является создание способа получения высокопрочного кокса посредством установления нового критерия для смешивания углей.

Пути решения проблемы

Характеристики настоящего изобретения, имеющего целью решение указанных выше проблем, в целом, представляют собой следующее.

(1) Способ оценки термопластичности углей и спекающих добавок, включающий:

набивку угля или спекающей добавки в емкость с получением образца, размещение материала, имеющего сквозные отверстия от верхней поверхности до нижней поверхности, на образце,

нагрев образца, с поддержанием при этом образца и материала со сквозными отверстиями при постоянном объеме,

измерение расстояния проникновения, на которое расплавленный образец проникает в сквозные отверстия, и

оценку термопластичности образца с использованием измеренного значения.

(2) Способ оценки термопластичности углей и спекающих добавок, включающий:

набивку угля или спекающей добавки в емкость с получением образца, размещение материала со сквозными отверстиями, имеющего сквозные отверстия от верхней поверхности до нижней поверхности, на образце,

нагрев образца, с поддержанием при этом образца и материала со сквозными отверстиями при постоянном объеме,

измерение давления образца, которое передается через материал со сквозными отверстиями, и

оценку термопластичности образца с использованием измеренного значения.

(3) Способ оценки термопластичности углей и спекающих добавок, включающий:

набивку угля или спекающей добавки в емкость с получением образца, размещение материала со сквозными отверстиями, имеющего сквозные отверстия от верхней поверхности до нижней поверхности, на образце,

нагрев образца, с приложением при этом постоянной нагрузки на материал со сквозными отверстиями,

измерение расстояния проникновения, на которое расплавленный образец проникает в сквозные отверстия, и

оценку термопластичности образца с использованием измеренного значения.

(4) Способ оценки термопластичности углей и спекающих добавок, включающий:

набивку угля или спекающей добавки в емкость с получением образца, размещение материала со сквозными отверстиями, имеющего сквозные отверстия от верхней поверхности до нижней поверхности, на образце,

нагрев образца, с приложением при этом постоянной нагрузки на материал со сквозными отверстиями,

измерение коэффициента набухания образца и оценку термопластичности образца с использованием измеренного значения.

(5) Способ оценки термопластичности углей и спекающих добавок, описанный в любом из (1)-(4), где приготовление образца включает измельчение угля или спекающей добавки таким образом, что частицы диаметром частиц не более чем 3 мм составляют не меньше чем 70% масс, и набивку измельченного угля или спекающей добавки в емкость при плотности набивки от 0,7 до 0,9 г/см3 и при толщине слоя от 5 до 20 мм.

(6) Способ оценки термопластичности углей и спекающих добавок, описанный в (5), где уголь или спекающую добавку измельчают таким образом, что частицы с диаметром частицы не более чем 2 мм составляют 100% масс.

(7) Способ оценки термопластичности углей и спекающих добавок, описанный в любом из (1)-(4), где материал со сквозными отверстиями представляет собой слой набивки из сферических частиц или слой набивки из несферических частиц.

(8) Способ оценки термопластичности углей и спекающих добавок, описанный в (7), где материал со сквозными отверстиями представляет собой слой набивки из сферических частиц.

(9) Способ оценки термопластичности углей и спекающих добавок, описанный в (8), где слой набивки из сферических частиц содержит стеклянные шарики.

(10) Способ оценки термопластичности углей и спекающих добавок, описанный в любом из (1)-(4),

где образец нагревают от комнатной температуры до 550°С при скорости нагрева от 2 до 10°С/мин в атмосфере инертного газа.

(11) Способ оценки термопластичности углей и спекающих добавок, описанный в (10), где скорость нагрева составляет 2-4°С/мин.

(12) Способ оценки термопластичности углей и спекающих добавок, описанный в (3) или (4), где приложение постоянной нагрузки включает приложение такой нагрузки, что давление на верхней поверхности материала со сквозными отверстиями становится равным от 5 до 80 кПа.

(13) Способ оценки термопластичности углей и спекающих добавок, описанный в (12), где приложение нагрузки включает приложение такой нагрузки, что давление на верхней поверхности материала со сквозными отверстиями становится равным от 15 до 55 кПа.

(14) Способ оценки термопластичности углей и спекающих добавок, описанный в (1) или (2), где

размещение материала со сквозными отверстиями включает размещение стеклянных шариков, имеющих диаметр от 0,2 до 3,5 мм, на образце с тем, чтобы получить слой толщиной от 20 до 100 мм, и

нагрев образца включает нагрев образца от комнатной температуры до 550°С при скорости нагрева от 2 до 10°С/мин в атмосфере инертного газа, с поддержанием при этом образца и слоя стеклянных шариков при постоянном объеме.

(15) Способ оценки термопластичности углей и спекающих добавок, описанный в (3) или (4), где

размещение материала со сквозными отверстиями включает размещение стеклянных шариков, имеющих диаметр от 0,2 до 3,5 мм, на образце с тем, чтобы получить слой толщиной от 20 до 100 мм, и

нагрев образца включает нагрев образца от комнатной температуры до 550°С при скорости нагрева от 2 до 10°С/мин в атмосфере инертного газа, с приложением при этом нагрузки к стеклянным шарикам сверху от 5 до 80 кПа.

(16) Способ оценки термопластичности углей и спекающих добавок, описанный в (1) или (2), где

приготовление образца включает измельчение угля или спекающей добавки таким образом, что частицы с диаметром частиц не более чем 3 мм составляют не меньше чем 70% масс, и набивку измельченного угля или спекающей добавки в емкость при плотности набивки от 0,7 до 0,9 г/см3 и при толщине слоя от 5 до 20 мм,

размещение материала со сквозными отверстиями включает размещение стеклянных шариков, имеющих диаметр от 0,2 до 3,5 мм, на образце с тем, чтобы получить слой толщиной от 20 до 100 мм, и

нагрев образца включает нагрев образца от комнатной температуры до 550°С при скорости нагрева от 2 до 10°С/мин в атмосфере инертного газа, с поддержанием при этом образца и слоя стеклянных шариков при постоянном объеме.

(17) Способ оценки термопластичности углей и спекающих добавок, описанный в (3) или (4), где

приготовление образца включает измельчение угля или спекающей добавки таким образом, что частицы с диаметром частиц не более чем 3 мм составляют не меньше чем 70% масс, и набивку измельченного угля или спекающей добавки в емкость при плотности набивки от 0,7 до 0,9 г/см3 и при толщине слоя от 5 до 20 мм,

размещение материала со сквозными отверстиями включает размещение стеклянных шариков, имеющих диаметр от 0,2 до 3,5 мм, на образце с тем, чтобы получить слой толщиной от 20 до 100 мм, и

нагрев образца включает нагрев образца от комнатной температуры до 550°С при скорости нагрева от 2 до 10°С/мин в атмосфере инертного газа, с приложением при этом нагрузки к стеклянным шарикам сверху от 5 до 80 кПа.

(18) Способ оценки термопластичности углей и спекающих добавок, описанный в (1) или (2), где

приготовление образца включает измельчение угля или спекающей добавки таким образом, что частицы с диаметром частиц не более чем 2 мм составляют 100% масс, и набивку измельченного угля или спекающей добавки в емкость при плотности набивки 0,8 г/см3 и при толщине слоя 10 мм,

размещение материала со сквозными отверстиями включает размещение стеклянных шариков, имеющих диаметр 2 мм, на образце с тем, чтобы получить слой толщиной 80 мм, и

нагрев образца включает нагрев образца от комнатной температуры до 550°С при скорости нагрева 3°С/мин в атмосфере инертного газа, с поддержанием при этом образца и слоя стеклянных шариков при постоянном объеме.

(19) Способ оценки термопластичности углей и спекающих добавок, описанный в (3) или (4), где

приготовление образца включает измельчение угля или спекающей добавки таким образом, что частицы с диаметром частиц не более чем 2 мм составляют 100% масс, и набивку измельченного угля или спекающей добавки в емкость при плотности набивки 0,8 г/см3 и при толщине слоя 10 мм,

размещение материала со сквозными отверстиями включает размещение стеклянных шариков, имеющих диаметр 2 мм, на образце с тем, чтобы получить слой толщиной 80 мм, и

нагрев образца включает нагрев образца от комнатной температуры до 550°С при скорости нагрева 3°С/мин в атмосфере инертного газа, с приложением при этом нагрузки к стеклянным шарикам сверху 50 кПа.

(20) Способ получения кокса, включающий:

измерение расстояния проникновения, которое представляет термопластичность угля, по отношению к углю или углям, которые должны добавляться к смеси коксующихся углей, которые имеют логарифмическое значение максимальной текучести по Гизелеру, logMF, не меньше чем 3,0.

на основе средневзвешенного значения измеренного расстояния (расстояний), определение отношения смешивания угля (углей), имеющих логарифмическое значение максимальной текучести по Гизелеру, logMF не меньше чем 3,0 и

коксование углей, которые смешаны в соответствии с определенным отношением смешивания.

(21) Способ получения кокса, описанный в (20), где

расстояние проникновения измеряют с помощью (1)-(4), ниже,

и

отношение смешивания определяют посредством определения пропорции (пропорций) угля (углей), имеющего логарифмическое значение максимальной текучести по Гизелеру, logMF, не меньше чем 3,0 таким образом, что средневзвешенное значение измеренного расстояния (расстояний) проникновения становится равным не более чем 15 мм,

(1) уголь или спекающую добавку измельчают таким образом, что частицы с диаметром частиц не более чем 2 мм составляют 100% масс, и измельченный уголь или спекающую добавку набивают в емкость при плотности набивки 0,8 г/см3 и при толщине слоя 10 мм, с получением тем самым образца,

(2) стеклянные шарики, имеющие диаметр 2 мм, размещают на образце с тем, чтобы получить слой толщиной 80 мм,

(3) образец нагревают от комнатной температуры до 550°С при скорости нагрева 3°С/мин в атмосфере инертного газа, с поддержанием при этом образца и слоя стеклянных шариков при постоянном объеме,

(4) измеряют расстояние проникновения расплавленного образца, который проникает в слой стеклянных шариков.

(22) Способ получения кокса, описанный в (20), где

расстояние проникновения измеряют с помощью (1)-(4), ниже,

и

отношение смешивания определяют посредством определения пропорции (пропорций) угля (углей), имеющего логарифмическое значение максимальной текучести по Гизелеру, logMF, не меньше чем 3,0 таким образом, что средневзвешенное значение измеренного расстояния (расстояний) проникновения становится равным не более чем 17 мм,

(1) уголь или спекающую добавку измельчают таким образом, что частицы с диаметром частиц не более чем 2 мм составляют 100% масс, и измельченный уголь или спекающую добавку набивают в емкость при плотности набивки 0,8 г/см и при толщине слоя 10 мм, с получением тем самым образца,

(2) стеклянные шарики, имеющие диаметр 2 мм, размещают на образце с тем, чтобы получить слой толщиной 80 мм,

(3) образец нагревают от комнатной температуры до 550°С при скорости нагрева 3°С/мин в атмосфере инертного газа, с приложением при этом нагрузки к стеклянным шарикам сверху 50 кПа,

(4) измеряют расстояние проникновения расплавленного образца, который проникает в слой стеклянных шариков.

(23) Способ получения кокса, включающий:

предварительное определение марок углей или спекающих добавок, которые должны добавляться к смеси коксующихся углей, а также общего отношения смешивания угля или угли со значением logMF меньше чем 3,0 по отношению к смеси углей,

измерение расстояния проникновения по отношению к углю или углям, имеющим логарифмическое значение максимальной текучести по Гизелеру, logMF, не меньше чем 3,0, среди углей, которые должны добавляться к смеси коксующихся углей,

определение соотношения между средневзвешенным расстоянием проникновения углей или спекающих добавок со значением logMF не меньше чем 3,0, которые должны добавляться к смесям углей, и прочностью кокса, получаемого с помощью смеси углей, с изменением при этом пропорций индивидуальных марок углей, соотношение получают, изменяя пропорции индивидуальных марок углей или спекающих добавок при общем отношении смешивания угля или углей со значением logMF меньше чем 3,0, которое поддерживают постоянным по отношению к смеси углей, и

установление средневзвешенного расстояния проникновения посредством контроля марки и пропорции угля (углей) со значением logMF не меньше чем 3,0 с тем, чтобы получить прочность кокса, которая не меньше чем желаемое значение.

(24) Способ получения кокса, описанный в (23), где расстояние проникновения измеряют при условиях, выбранных из диапазона, описанного ниже:

уголь или спекающую добавку измельчают таким образом, что частицы с диаметром частиц не более чем 3 мм составляют не меньше чем 70% масс; измельченный материал набивают в емкость при плотности набивки от 0,7 до 0,9 г/см3 и при толщине слоя от 5 до 20 мм, с получением тем самым образца; стеклянные шарики, имеющие диаметр от 0,2 до 3,5 мм, размещают на образце с тем, чтобы получить слой толщиной от 20 до 100 мм; и образец нагревают от комнатной температуры до 550°С при скорости повышения температуры от 2 до 10°С/мин в атмосфере инертного газа, с поддержанием при этом образца и слоя стеклянных шариков при постоянном объеме.

(25) Способ получения кокса, описанный в (23), где расстояние проникновения измеряют при условиях, выбранных из диапазона, описанного ниже:

уголь или спекающую добавку измельчают таким образом, что частицы с диаметром частиц не более чем 3 мм составляют не меньше чем 70% масс; измельченный материал набивают в емкость при плотности набивки от 0,7 до 0,9 г/см3 и при толщине слоя от 5 до 20 мм, с получением тем самым образца; стеклянные шарики, имеющие диаметр от 0,2 до 3,5 мм, размещают на образце с тем, чтобы получить слой толщиной от 20 до 100 мм; и образец нагревают от комнатной температуры до 550°С при скорости повышения температуры от 2 до 10°С/мин в атмосфере инертного газа с приложением при этом нагрузки к стеклянным шарикам сверху таким образом, что получают давление от 5 до 80 кПа.

Преимущества изобретения

В соответствии с настоящим изобретением, можно оценивать термопластичность углей и спекающих добавок, а именно, расстояние проникновения термопластичного угля в дефектные структуры, коэффициент набухания во время проникновения и давление во время проникновения, моделируя при этом воздействие дефектных структур, которые будут присутствовать вокруг термопластичного слоя углей и спекающих добавок в коксовой батарее, в частности, воздействие трещин, присутствующих в слое кокса, соседнем с термопластичным слоем, а также соответствующим образом воспроизводить условия ограничения, которые будут окружать термопластичный слой в коксовой батарее. Подробно, настоящее изобретение делает возможным измерение расстояния проникновения термопластичного угля в дефектные структуры, коэффициент набухания во время проникновения и давление во время проникновения, моделируя при этом скорость сдвига, при которой угли и спекающие добавки, которые пластифицируются в коксовой батарее, будут перемещаться и изменять форму. С помощью измеренных значений, свойства кокса и структуры коксового пирога могут оцениваться с более высокой точностью, чем достигается с помощью обычных способов.

Таким образом, термопластичные свойства угля в коксовой батарее могут оцениваться точно, и полученные данные можно использовать при получении высокопрочного кокса.

Краткое описание чертежей

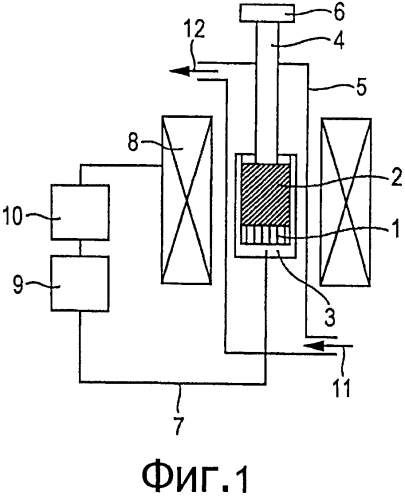

Фиг.1 представляет собой схематический вид, иллюстрирующий пример устройства для использования в настоящем изобретении, предназначенного для измерения термопластичности, с поддержанием при этом образца и материала со сквозными отверстиями, имеющий сквозные отверстия от верхней поверхности до нижней поверхности, при постоянном объеме.

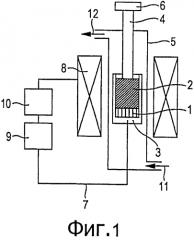

Фиг.2 представляет собой схематический вид, иллюстрирующий пример устройства для использования в настоящем изобретении, предназначенного для измерения термопластичности, с приложением при этом постоянной нагрузки на образец и материал со сквозными отверстиями.

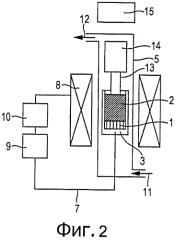

Фиг.3 представляет собой схематический вид, иллюстрирующий материал со сквозными отверстиями, с круговыми сквозными отверстиями, в качестве примера материалов со сквозными отверстиями для использования в настоящем изобретении.

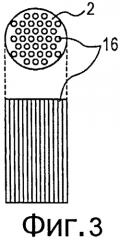

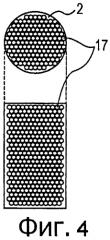

Фиг.4 представляет собой схематический вид, иллюстрирующий слой набивки из сферических частиц в качестве примера материала со сквозными отверстиями для использования в настоящем изобретении.

Фиг.5 представляет собой схематический вид, иллюстрирующий слой плотноупакованных цилиндров в качестве примера материала со сквозными отверстиями для использования в настоящем изобретении.

Фиг.6 представляет собой график, показывающий результаты измерения расстояния проникновения термопластичных углей в примере 1.

Фиг.7 представляет собой график, показывающий результаты измерения расстояния проникновения термопластичных углей в примере 2.

Фиг.8 представляет собой график, показывающий соотношение между измеренным расстоянием проникновения и средневзвешенным расстоянием проникновения смесей термопластичных углей в примере 3.

Фиг.9 представляет собой график, показывающий соотношение между средневзвешенным расстоянием проникновения (измеренным с помощью нагрева при постоянной нагрузке) для угля с логарифмическим значением максимальной текучести по Гизелеру logMF≥3,0, который добавляют к смеси углей, и барабанной прочностью, измеренной в примере 4.

Фиг.10 представляет собой график, показывающий соотношение между средневзвешенным расстоянием проникновения (измеренным с помощью нагрева при постоянном объеме) для угля с логарифмическим значением максимальной текучести по Гизелеру logMF≥3,0, который добавляют к смеси углей, и барабанной прочностью, измеренной в примере 4.

Фиг.11 представляет собой изображение, показывающее структуру кокса, полученную посредством коксования смеси углей А, которая содержит уголь А, имеющий соответствующее расстояние проникновения.

Фиг.12 представляет собой изображение, показывающее структуру кокса, полученную посредством коксования смеси углей F, которая содержит уголь F, имеющий слишком большое расстояние проникновения.

Описание вариантов осуществления

Иллюстративные устройства, используемые в настоящем изобретении для измерения термопластичности, иллюстрируются на фиг.1 и 2. Устройство, иллюстрируемое на фиг.1, предназначено для нагрева образца угля или спекающей добавки, с поддержанием при этом образца и материала, имеющего сквозные отверстия от верхней поверхности до нижней поверхности, при постоянном объеме. Устройство, иллюстрируемое на фиг.2, предназначено для нагрева образца угля или спекающей добавки, с приложением при этом постоянной нагрузки на образец и материал со сквозными отверстиями. Уголь или спекающую добавку набивают в нижнюю часть емкости 3 с получением образца 1. Материал 2 со сквозными отверстиями размещают поверх образца 1. Образец 1 нагревают до диапазона температур, при которых образец начинает размягчаться и плавиться, или до температур выше его, с тем, чтобы вызвать проникновение образца в материал 2 со сквозными отверстиями. Это расстояние проникновения измеряют. Указанный выше нагрев осуществляют в атмосфере инертного газа. В настоящем документе, термин "инертный газ" относится к газу, который не взаимодействует с углем в диапазоне температур измерения. Типичные газы включают газообразный аргон, газообразный гелий и газообразный азот.

В случае, когда образец 1 нагревают, поддерживая при этом образец 1 и материал 2 со сквозными отверстиями при постоянном объеме, давление во время проникновения образца может измеряться с помощью материала 2 со сквозными отверстиями. Как иллюстрируется на фиг.1, стержень 4 для детектирования давления располагают на верхней поверхности материала 2 со сквозными отверстиями и датчик 6 нагрузки располагают в контакте с верхним краем стержня 4 для детектирования давления, с целью измерения давления. Для поддержания постоянного объема, датчик 6 нагрузки фиксируется с тем, чтобы он не двигался в вертикальном направлении. Перед началом нагрева, материал 2 со сквозными отверстиями, стержень 4 для детектирования давления и датчик б нагрузки приводятся в плотный контакт по отношению к образцу, набитому в емкость 3, таким образом, чтобы быть уверенным в отсутствии каких-либо зазоров между любыми из этих элементов. В случае, когда материал 2 со сквозными отверстиями представляет собой слой набивки из частиц, стержень 4 для детектирования давления может погружаться в слой набивки из частиц. Таким образом, желательно, чтобы