Способ монтажа печатной формы на формном цилиндре

Иллюстрации

Показать всеОписан способ монтажа печатной формы на формном цилиндре, снабженном каналом, в котором установлены переднее и заднее приспособления для закрепления, причем заднее приспособление для закрепления является частью салазок, смонтированных с возможностью их перемещения вдоль пути натяжения к переднему приспособлению для закрепления, и причем на первом этапе операции натяжения салазки вместе с задним краем печатной формы, закрепленным в заднем приспособлении для закрепления, перемещают к первой стенке канала и при этом натягивают печатную форму, на втором этапе операции натяжения печатную форму разгружают, перемещая по меньшей мере одни салазки от первой стенки канала к его второй стенке, и на третьем этапе операции натяжения салазки вместе с задним краем печатной формы, закрепленным в заднем приспособлении для закрепления, вновь перемещают к первой стенке канала и при этом натягивают печатную форму. 14 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к способу монтажа печатной формы на формном цилиндре в соответствии с отличительными признаками, указанными в п. 1 формулы изобретения.

В печатных машинах часто используют формные цилиндры, выполненные в виде цилиндров с печатной формой 73. Подобные печатные формы можно заменять. Для этого необходимо располагать устройством, которое разъемно фиксирует печатную форму на формном цилиндре. По мере ужесточения требований к точности производимой на печатном оборудовании печатной продукции возрастают также требования, предъявляемые к точности монтажа печатной формы на формном цилиндре. Так, например, в сфере печатания ценных бумаг выдвигают требования, в соответствии с которыми точность положения печатных форм, по меньшей мере относительно друг друга, должна находиться в пределах нескольких микрометров. Достижение подобной точности посредством используемых на обычных листовых печатных машинах зажимов для печатных форм не представляется возможным.

Из патентов Германии DE 41 29 831 А1 и DE19511956A1 известен формный цилиндр, снабженный каналом, в котором установлено приспособление для закрепления с радиально-наружным зажимным элементом, который упорядочен неподвижно относительно базового корпуса приспособления для закрепления, и нажимным элементом, который упорядочен радиально глубже, чем радиально-наружный зажимной элемент, причем указанное приспособление для закрепления имеет установочный элемент, посредством которого нажимной элемент можно по меньшей мере частично перемещать относительно радиально-наружного зажимного элемента по меньшей мере в направлении закрепления и/или в противоположном ему направлении.

Из патента Германии DE 41 29 831 А1 известно также, что приспособление для закрепления обладает радиально-внутренним зажимным элементом, который посредством по меньшей мере одного переднего прижимного элемента постоянно удерживается в определенном положении относительно периферийного направления.

Из международной заявки WO 93/03925 А1 известен формный цилиндр, снабженный каналом, в котором установлено устройство для натяжения, имеющее приспособление для закрепления, которое можно перемещать внутри канала на салазках.

Из патента Германии DE 42 39 089 А1, а также из европейских патентов ЕР 0 579 017 А1 и ЕР 0 711 664 А1 известны способы и устройства для натяжения печатных форм и устранения ошибок в их приводке.

В основу настоящего изобретения была положена задача разработать способ монтажа печатной формы на формном цилиндре.

Указанная задача согласно изобретению решается благодаря способу, отличительные признаки которого приведены в п. 1 формулы изобретения.

Достигаемые согласно изобретению преимущества, прежде всего, состоят в том, что накладывание печатной формы на цилиндр, выполненный в виде формного цилиндра, можно осуществлять просто и с высокой точностью. Другим преимуществом изобретения является высокая воспроизводимость положения печатной формы на формном цилиндре. Вытекающим отсюда преимуществом, которое, в частности, проявляется в случае печатных машин, в которых совместно с общим передаточным цилиндром функционируют несколько формных цилиндров, является особенно высокая точность, поскольку в данном случае имеется лишь одно место, в котором запечатываемый материал снабжается печатной краской, в связи с чем точность отпечатка зависит только от точности положения печатных красок на общем передаточном цилиндре, а следовательно, в конечном итоге от точности, с которой печатные формы смонтированы на формных цилиндрах и формные цилиндры расположены относительно друг друга.

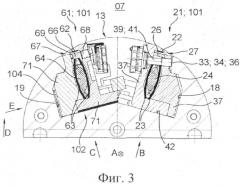

Формный цилиндр, в частности, формный цилиндр печатной машины, предпочтительно снабженный предпочтительно, по меньшей мере одним каналом, в котором установлено предпочтительно по меньшей мере одно приспособление для закрепления, предпочтительно имеющее по меньшей мере один радиально-наружный зажимной элемент, в частности, по меньшей мере одну радиально-наружную зажимную планку, неподвижно упорядоченную предпочтительно относительно базового корпуса по меньшей мере одного приспособления для закрепления, которое предпочтительно имеет, по меньшей мере один нажимной элемент, расположенный радиально глубже, чем по меньшей мере один радиально-наружный зажимной элемент, и предпочтительно имеет по меньшей мере один установочный элемент, посредством которого по меньшей мере один нажимной элемент по меньшей мере частично можно перемещать относительно по меньшей мере одного радиально-наружного зажимного элемента, более предпочтительно относительно цилиндрической части формного цилиндра по меньшей мере в направлении закрепления и/или в противоположном направлении, обладает одним или несколькими приведенными ниже отличительными признаками. По меньшей мере один установочный элемент предпочтительно выполнен, например, в виде ослабляющего закрепление привода, в частности, в виде ослабляющего закрепление шланга.

По меньшей мере одно приспособление для закрепления предпочтительно имеет по меньшей мере два нажимных элемента, между которыми в периферийном направлении относительно формного цилиндра расположен по меньшей мере один установочный элемент. Усилие закрепления печатной формы посредством приспособления с двумя нажимными элементами удваивается по сравнению с приспособлением, обладающим только одним нажимным элементом с аналогичной пружинной жесткостью. Однако затрачиваемое установочным элементом усилие остается таким же, так как установочный ход по меньшей мере одного установочного элемента удваивается, поскольку по меньшей мере один установочный элемент, упорядоченный между по меньшей мере двумя нажимными элементами, может перемещаться к каждому из них. Следовательно, если в качестве установочного элемента используют ослабляющий шланг, в частности, ослабляющий закрепление шланг, для удвоенного установочного усилия в ослабляющем закрепление шланге не должно быть достижимым или должно достигаться более высокое давление, чем в случае только одного нажимного элемента.

По меньшей мере одна прямая линия, соединяющая по меньшей мере два нажимных элемента по меньшей мере одного приспособления для закрепления, предпочтительно пересекает по меньшей мере один установочный элемент данного по меньшей мере одного приспособления для закрепления. По меньшей мере один, нажимной элемент посредством по меньшей мере одного установочного элемента предпочтительно можно по меньшей мере частично перемещать относительно цилиндрической части формного цилиндра по меньшей мере в направлении закрепления и/или в противоположном ему направлении.

По меньшей мере одно приспособление для закрепления предпочтительно имеет по меньшей мере один радиально-внутренний зажимной элемент, на который в направлении закрепления, то есть в направлении по меньшей мере к одному радиально-наружному зажимному элементу, более предпочтительно может воздействовать и/или воздействует усилие по меньшей мере одного или предпочтительно по меньшей мере двух нажимных элементов, и который совместно по меньшей мере с одним радиально-наружным зажимным элементом предпочтительно образует зажимной зазор. Таким образом, форма и/или позиционирование зажимного зазора предпочтительно определяются по меньшей мере двумя зажимными элементами, причем зажимной зазор можно эксплуатировать воспроизводимо и предпочтительно без непреднамеренных перемещений печатной формы при ее закреплении. В частности, это относится к предпочтительному случаю, если по меньшей мере один радиально-внутренний зажимной элемент упорядочен с возможностью только линейного перемещения.

По меньшей мере один радиально-наружный зажимной элемент предпочтительно является по меньшей мере одной радиально-наружной зажимной планкой, протяженность которой в аксиальном направлении относительно оси вращения формного цилиндра составляет по меньшей мере 75% от аксиальной протяженности по меньшей мере одного канала, и/или по меньшей мере один радиально-внутренний зажимной элемент предпочтительно является по меньшей мере одной радиально-внутренней зажимной планкой, протяженность которой в аксиальном направлении относительно оси вращения формного цилиндра составляет по меньшей мере 75% от аксиальной протяженности по меньшей мере одного канала. По меньшей мере каждый из двух нажимных элементов предпочтительно выполнен в виде по меньшей мере одной листовой пружины.

По меньшей мере один установочный элемент предпочтительно выполнен в виде по меньшей мере одного ослабляющего закрепление шланга, в котором для ослабления закрепления более предпочтительно можно создавать давление. Преимуществом подобного ослабляющего закрепление шланга является простота конструкции, а также возможность экономичного изготовления и эксплуатации. Другим его преимуществом является возможность закрепления печатной формы при деактивированном установочном элементе.

По меньшей мере один радиально-внутренний зажимной элемент посредством по меньшей мере одного соединительного элемента предпочтительно соединен по меньшей мере с двумя нажимными элементами.

По меньшей мере в одном канале предпочтительно установлено по меньшей мере одно выполненное, как указано выше, переднее приспособление для закрепления и по меньшей мере одно выполненное, как указано выше, заднее приспособление для закрепления. Благодаря этому указанные выше преимущества предпочтительно реализуются вдвойне. По меньшей мере одно переднее приспособление для закрепления предпочтительно выполнено с целью закрепления набегающего в процессе печатания края печатной формы.

По меньшей мере одно приспособление для закрепления предпочтительно выполнено в виде по меньшей мере одного заднего приспособления для закрепления и является частью по меньшей мере одних салазок по меньшей мере одного устройства для натяжения, причем по меньшей мере одни салазки расположены с возможностью их перемещения внутри по меньшей мере одного канала вдоль пути натяжения посредством по меньшей мере одного привода для натяжения по меньшей мере к одному переднему приспособлению для закрепления. Путь натяжения предпочтительно перпендикулярен оси вращения формного цилиндра. Путь натяжения предпочтительно находится в плоскости, нормаль к которой ориентирована параллельно оси вращения формного цилиндра. Таким образом, салазки предпочтительно можно использовать как для натяжения печатной формы, так и для облегчения ее накладывания на формный цилиндр.

По меньшей мере часть пути натяжения предпочтительно проходит либо в периферийном направлении и/или противоположном ему направлении, либо в направлении натяжения, тангенциальном к периферийному направлению, и/или в противоположном направлении. По меньшей мере один привод для натяжения предпочтительно выполнен в виде по меньшей мере одного шланга для натяжения. Благодаря этому предпочтительно достигают таких же преимуществ, как и в случае ослабляющего закрепление шланга, в частности, конструктивной простоты и возможности экономичного изготовления и эксплуатации.

Максимальный путь перемещения по меньшей мере одних салазок относительно цилиндрической части формного цилиндра в направлении натяжения и/или в противоположном ему направлении предпочтительно по меньшей мере аналогичен измеряемой в направлении натяжения протяженности предусматриваемой или более предпочтительно фактической площади контакта печатной формы, закрепленной по меньшей мере в одном заднем приспособлении для закрепления, по меньшей мере с одним радиально-наружным прижимным элементом по меньшей мере одного заднего приспособления для закрепления.

По меньшей мере в одном канале предпочтительно установлено по меньшей мере одно устройство для натяжения, которое включает по меньшей мере одно переднее приспособление для закрепления и по меньшей мере одно заднее приспособление для закрепления, причем по меньшей мере одно переднее приспособление для закрепления предпочтительно имеет по меньшей мере один передний установочный элемент, в частности, по меньшей мере один передний ослабляющий закрепление привод, предназначенный для размыкания и смыкания по меньшей мере одного переднего зажимного зазора, а также по меньшей мере два привода для предварительного натяжения, соответственно предназначенные для настройки ориентированного в направлении к первой стенке канала переднего контактного тела, и причем по меньшей мере одно заднее приспособление для закрепления предпочтительно имеет по меньшей мере один задний установочный элемент, в частности, по меньшей мере один задний ослабляющий закрепление привод, предназначенный для размыкания и смыкания по меньшей мере одного заднего зажимного зазора, и по меньшей мере один аксиальный привод, предназначенный для настройки положения по меньшей мере одного заднего приспособления для закрепления в аксиальном направлении, параллельном оси вращения формного цилиндра. Благодаря этому возможна воспроизводимая и быстрая настройка устройства для натяжения.

По меньшей мере один передний ослабляющий закрепление привод, по меньшей мере два привода для предварительного натяжения, по меньшей мере один задний ослабляющий закрепление привод и по меньшей мере один аксиальный привод предпочтительно выполнены с возможностью управления, и/или с управлением, и/или с возможностью регулирования, и/или с регулированием посредством системы управления печатной машиной. По меньшей мере одно заднее приспособление для закрепления предпочтительно снабжено по меньшей мере двумя дистанцирующими приводами для соответствующего заднего дистанцирующего элемента, или по меньшей мере двумя задними упорными приводами для соответствующего заднего настраивающего упор элемента, предназначенными для настройки по меньшей мере одного удаления по меньшей мере одного заднего приспособления для закрепления от второй стенки канала, причем по меньшей мере один передний ослабляющий закрепление привод, по меньшей мере два привода для предварительного натяжения, по меньшей мере один задний ослабляющий закрепление привод, по меньшей мере один аксиальный привод и по меньшей мере два дистанцирующих привода или задних упорных привода предпочтительно выполнены с возможностью управления, и/или с управлением, и/или с возможностью регулирования, и/или с регулированием посредством системы управления печатной машиной. По меньшей мере одно заднее приспособление для закрепления предпочтительно имеет по меньшей мере одни салазки, которые предпочтительно могут перемещаться по меньшей мере в одном направлении, перпендикулярном оси вращения формного цилиндра, посредством по меньшей мере одного привода для натяжения, который предпочтительно также выполнен с возможностью управления и/или с управлением, и/или с возможностью регулирования и/или с регулированием посредством системы управления печатной машиной. Благодаря наличию системы управления печатной машиной возможны высокая точность и дистанционная настройка устройства для натяжения и/или по меньшей мере одного приспособления для закрепления.

По меньшей мере одно приспособление для закрепления в периферийном направлении предпочтительно опирается на цилиндрическую часть формного цилиндра по меньшей мере в трех опорных местах, причем в первом опорном месте по меньшей мере один базовый корпус по меньшей мере одного переднего приспособления для закрепления или деталь по меньшей мере одного переднего приспособления для закрепления, неразъемно смонтированная по меньшей мере на одном базовом корпусе, предпочтительно непосредственно контактируют с первой стенкой канала или деталью, неразъемно смонтированной на цилиндрической части формного цилиндра, и причем, по меньшей мере в двух вторых опорных местах соответственно контактное тело по меньшей мере одного переднего приспособления для закрепления, положение которого относительно по меньшей мере одного базового корпуса можно регулировать и которое можно перемещать вместе по меньшей мере с одним базовым корпусом, предпочтительно контактирует с первой стенкой канала или деталью, неразъемно смонтированной на цилиндрической части формного цилиндра. Это позволяет особенно точно и воспроизводимо корректировать положение и чрезмерное натяжение печатной формы.

Способ монтажа печатной формы на формном цилиндре, предпочтительно снабженном по меньшей мере одним каналом, в котором предпочтительно установлены по меньшей мере одно переднее приспособление для закрепления и по меньшей мере одно заднее приспособление для закрепления, причем заднее приспособление для закрепления предпочтительно является частью по меньшей мере одних салазок, предпочтительно предусматривает реализацию одной или нескольких описанных ниже рабочих операций.

В ходе операции переднего размыкания предпочтительно размыкают по меньшей мере одно переднее приспособление для закрепления. В ходе операции переднего вкладывания передний край печатной формы предпочтительно вкладывают в передний зажимной зазор по меньшей мере одного переднего приспособления для закрепления. В ходе операции переднего закрепления предпочтительно смыкают по меньшей мере одно переднее приспособление для закрепления и при этом передний край печатной формы закрепляют по меньшей мере в одном переднем приспособлении для закрепления. В ходе операции накладывания печатную форму предпочтительно накладывают на рабочую поверхность формного цилиндра.

В ходе операции заднего размыкания предпочтительно размыкают по меньшей мере одно заднее приспособление для закрепления, причем до этого, одновременно с этим и/или после этого по меньшей мере одни салазки перемещают вдоль пути натяжения из крайнего положения в центральное или внутреннее положение по меньшей мере к одному переднему приспособлению для закрепления и первой стенке канала на расстояние, которое соответствует длине вкладываемого участка печатной формы. Определение положения салазок «центральное» в данном случае используют, чтобы подчеркнуть отличие их положения от крайнего положения, причем это определение вовсе не говорит о том, что салазки должны находиться точно посередине. В ходе операции заднего вкладывания задний край печатной формы, которая до этого была накинута на формный цилиндр, накладывают на формный цилиндр предпочтительно таким образом, чтобы задний край выступал в периферийном направлении по меньшей мере одним компонентом за ребро, соединяющее вторую стенку канала с рабочей поверхностью формного цилиндра, после чего по меньшей мере одни салазки перемещают из центрального или внутреннего положения в крайнее положение вдоль пути натяжения ко второй стенке канала на расстояние, которое соответствует длине вкладываемого участка. Задний край печатной формы предпочтительно по меньшей мере частично охватывается по меньшей мере одним задним зажимным зазором по меньшей мере одного заднего приспособления для закрепления, в то время как по меньшей мере одни салазки перемещаются из центрального или внутреннего положения в крайнее положение вдоль пути натяжения ко второй стенке канала. При этом понятие «охватывается» означает, что по меньшей мере одна прямая линия, соединяющая по меньшей мере один радиально-внутренний зажимной элемент по меньшей мере одного заднего приспособления для закрепления по меньшей мере с одним радиально-наружным зажимным элементом этого приспособления, пересекает задний край печатной формы. В ходе операции заднего закрепления по меньшей мере одно заднее приспособление для закрепления предпочтительно смыкают, и при этом закрепляют задний край печатной формы по меньшей мере в одном заднем приспособлении для закрепления.

В ходе операции натяжения по меньшей мере одни салазки предпочтительно перемещают вдоль пути натяжения по меньшей мере к одному переднему приспособлению для закрепления и первой стенке канала и при этом натягивают печатную форму. На первом этапе операции натяжения по меньшей мере одни салазки предпочтительно перемещают вдоль пути натяжения по меньшей мере к одному переднему приспособлению для закрепления и первой стенке канала. При этом печатную форму предпочтительно натягивают с первым усилием. Причем печатную форму предпочтительно натягивают сильнее, чем это предусмотрено для печатания с использованием данной печатной формы. На втором этапе операции натяжения печатную форму предпочтительно разгружают, для чего по меньшей мере одни салазки перемещают обратно ко второй стенке канала. На третьем этапе операции натяжения по меньшей мере одни салазки предпочтительно вновь перемещают по меньшей мере к одному переднему приспособлению для закрепления и первой стенке канала. При этом печатную форму предпочтительно натягивают со вторым усилием. Величина первого усилия предпочтительно равна величине второго усилия. По меньшей мере от начала первого этапа операции натяжения до завершения ее третьего этапа печатная форма предпочтительно остается закрепленной в заднем приспособлении для закрепления. В зависимости от варианта исполнения предпочтительно используемого по меньшей мере одного заднего приспособления для закрепления предпочтительно используют один из двух описываемых ниже вариантов выполнения операции натяжения.

В соответствии с первым вариантом выполнения операции натяжения, в частности, на ее третьем этапе, сначала по меньшей мере одни салазки вместе с задним краем печатной формы, закрепленным по меньшей мере в одном заднем приспособлении для закрепления, посредством по меньшей мере одного привода для натяжения предпочтительно перемещают по меньшей мере к одному переднему приспособлению для закрепления и первой стенке канала, после чего по меньшей мере один задний дистанцирующий элемент, который предпочтительно является частью по меньшей мере одних салазок, предпочтительно устанавливают в положении относительно по меньшей мере одних салазок, которое определяет заданное удаление по меньшей мере одного заднего приспособления для закрепления от второй стенки канала независимо от по меньшей мере одного привода для натяжения, и после этого деактивируют по меньшей мере один привод для натяжения, причем положение по меньшей мере одних салазок вместе по меньшей мере с одним задним приспособлением для закрепления вдоль пути натяжения остается неизменным благодаря тому, что сила натяжения натянутой печатной формы, воздействующая по меньшей мере на одни салазки через по меньшей мере один задний дистанцирующий элемент, прижимает их ко второй стенке канала. Самое позднее после деактивирования по меньшей мере одного привода для натяжения по меньшей мере один задний дистанцирующий элемент предпочтительно контактирует со второй стенкой канала и в то же время по меньшей мере с одними салазками, благодаря чему по меньшей мере одно заднее приспособление для закрепления установлено на удалении от второй стенки канала независимо от по меньшей мере одного привода для натяжения.

В соответствии со вторым вариантом выполнения операции натяжения сначала по меньшей мере один задний регулирующий упор элемент, предпочтительно установленный в неподвижно смонтированной относительно цилиндрической части опоре, предпочтительно перемещают относительно цилиндрической части в заданное положение упора, затем посредством по меньшей мере одного привода для натяжения по меньшей мере одни салазки вместе с задним краем печатной формы, закрепленным по меньшей мере в одном заднем приспособлении для закрепления, предпочтительно перемещают по меньшей мере к одному переднему приспособлению для закрепления и первой стенке канала, пока по меньшей мере один задний регулирующий упор элемент не коснется по меньшей мере одного упорного тела, после чего предпочтительно закрепляют по меньшей мере одно приспособление для фиксации по меньшей мере одних салазок, положение которого предпочтительно сохраняют, например, путем снижения давления в освобождающем салазки элементе, выполненном в виде освобождающего салазки шланга, предпочтительно до такого уровня, чтобы ослабить напряжение прижимающих салазки пружинных пакетов и тем самым предпочтительно прижать по меньшей мере один закрепляющий салазки элемент к первой закрепляющей салазки поверхности, и после этого предпочтительно деактивируют по меньшей мере один привод для натяжения, например, путем снижения давления в приводе для натяжения, выполненном в виде шланга для натяжения, например, до давления внешней среды.

Преимущества описанного выше формного цилиндра и/или способа состоят, например, в том, что привод для натяжения предпочтительно можно использовать также для приведения заднего приспособления для закрепления в положение, которое облегчает накладывание заднего края печатной формы и, в частности, допускает возможность в основном радиального ориентирования печатной формы без необходимости ее ручной заправки в заднее приспособление для закрепления, поскольку последнее предпочтительно перемещают таким образом, что оно окружает задний край печатной формы, однако при этом радиально-наружный прижимной элемент остается неподвижен относительно салазок, а следовательно, оказывается возможным особенно прочное закрепление печатной формы.

Другое преимущество предпочтительного варианта исполнения формного цилиндра и/или осуществления способа состоит, например, в том, что в случае, если печатная форма находится в закрепленном и/или натянутом состоянии, необходимость в активировании привода приспособления для закрепления или устройства для натяжения отсутствует.

Другое преимущество состоит в том, что при повторном применении способа для монтажа той же самой или другой печатной формы достижимой является чрезвычайно высокая воспроизводимость положения и натяжения печатной формы.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых схематически показано:

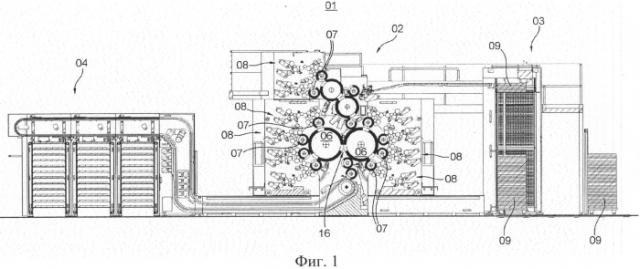

на фиг.1 - используемая в качестве примера печатная машина,

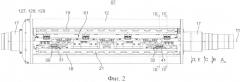

на фиг.2 - продольный разрез формного цилиндра печатной машины,

на фиг.3 поперечное сечение устройства для натяжения показанного на фиг.2 формного цилиндра с разомкнутыми приспособлениями для закрепления и первым приспособлением для фиксации,

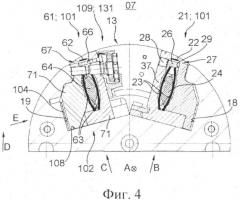

на фиг.4 - поперечное сечение устройства для натяжения показанного на фиг.2 формного цилиндра с разомкнутыми приспособлениями для закрепления,

на фиг.5 - поперечное сечение устройства для натяжения показанного на фиг.2 формного цилиндра со вторым приспособлением для фиксации,

на фиг.6 - продольный разрез формного цилиндра печатной машины,

на фиг.7 - поперечное сечение устройства для натяжения показанного на фиг.6 формного цилиндра,

на фиг.8 - поперечное сечение устройства для натяжения показанного на фиг.6 формного цилиндра,

на фиг.9 - продольный разрез формного цилиндра печатной машины,

на фиг.10а - поперечное сечение устройства для натяжения показанного на фиг.2 формного цилиндра со смещенными салазками,

на фиг.10b - поперечное сечение устройства для натяжения показанного на фиг.2 формного цилиндра со смещенными салазками и наложенной печатной формой,

на фиг.11 - поперечное сечение устройства для натяжения показанного на фиг.2 формного цилиндра со смещенными салазками,

на фиг.12 - вид переднего приспособления для закрепления в направлении, перпендикулярном оси вращения формного цилиндра.

Ниже описана используемая в качестве примера ротационная печатная машина 01, которая обладает, например, конструкцией листовой ротационной печатной машины. Речь при этом идет о печатной машине 01, используемой, например, для печатания ценных бумаг. Печатная машина 01 выполнена в виде машины для преимущественной печати на листовом запечатываемом материале 09, то есть в виде листовой печатной машины 01. Печатная машина 01 оборудована по меньшей мере одной печатной секцией 02, включающей по меньшей мере один печатный аппарат 08 и по меньшей мере один красочный аппарат, причем по меньшей мере один печатный аппарат 08 имеет по меньшей мере один формный цилиндр 07. По меньшей мере один формный цилиндр 07 предпочтительно выполнен в виде по меньшей мере одного цилиндра 07 с печатной формой. По меньшей мере одна печатная секция 02 предпочтительно включает несколько печатных аппаратов 08 и несколько красочных аппаратов, что в случае производства одной и той же печатной продукции позволяет запечатывать один и тот же запечатываемый материал 09 разными печатными красками, количество которых, например, соответствует числу подобных красочных аппаратов. В одном варианте конструктивного исполнения в одной и той же печатной секции 02 упорядочены печатные аппараты 08, которые предпочтительно функционируют в соответствии с разными принципами печатания. Так, например, по меньшей мере один печатный аппарат 08 обладает конструкцией плоскопечатного аппарата 08, например, офсетного печатного аппарата 08, и/или по меньшей мере один другой печатный аппарат 08 обладает конструкцией аппарата высокой печати 08, в частности, аппарата для типографского офсета 08. В этом случае посредством указанных разных печатных аппаратов 08, например, при изготовлении одной и той же печатной продукции печатание выполняют на одном и том же запечатываемом материале 09 предпочтительно посредством по меньшей мере одного общего передаточного цилиндра 06. В одном варианте конструктивного исполнения по меньшей мере один печатный аппарат 08 выполнен в виде аппарата 08 для печати со стальных гравюр.

Печатная машина 01 предпочтительно оснащена по меньшей мере одним источником запечатываемого материала в виде самонаклада 03. Печатная машина 01 предпочтительно оснащена, по меньшей мере одним, узлом вывода листов 04, который предпочтительно включает по меньшей мере один, более предпочтительно по меньшей мере три стапеля запечатанного материала. Вдоль пути перемещения запечатываемого материала 09 перед по меньшей мере одним стапелем запечатанного материала предпочтительно находится по меньшей мере одна сушилка, например, устройство для сушки инфракрасным излучением и/или устройство для сушки ультрафиолетовым излучением. Печатная машина оснащена, например, десятью цилиндрами 07 с соответствующими печатными формами, в частности, формными цилиндрами 07. Листовая ротационная печатная машина 01 с печатной секцией 02, показанная в качестве примера на фиг.1, оборудована несколькими печатными аппаратами 08. Так, например, печатная машина 01 оснащена по меньшей мере одним печатным аппаратом 08 и по меньшей мере одной сушилкой, соответственно упорядоченными перед описываемыми ниже передаточными цилиндрами 06 вдоль путь перемещения запечатываемого материала 09 и оказывающими на него воздействие.

По меньшей мере одна печатная секция 02 предпочтительно имеет по меньшей мере два передаточных цилиндра 06, выполненных в виде офсетных цилиндров 06, зазор 16 между которыми определяется их общей зоной контакта. Каждый по меньшей мере из двух передаточных цилиндров 06 находится в катящемся контакте предпочтительно по меньшей мере с одним формным цилиндром 07, более предпочтительно с несколькими, например, четырьмя формными цилиндрами 07. Печатная секция 02 предпочтительно выполнена в виде многокрасочной печатной секции. К каждому из указанных формных цилиндров 07 предпочтительно относится по меньшей мере один красочный аппарат. По меньшей мере на одном формном цилиндре 07 предпочтительно смонтирована по меньшей мере одна печатная форма 73 в виде по меньшей мере одной, предпочтительно ровно одной печатной формы 73. На каждом формном цилиндре 07 предпочтительно смонтирована или предусмотрена ровно одна печатная форма 73, протяженность которой в аксиальном направлении А формного цилиндра 07 предпочтительно составляет по меньшей мере 75%, более предпочтительно по меньшей мере 90% от протяженности цилиндрической части 12 по меньшей мере одного формного цилиндра 07 в указанном аксиальном направлении А. Длина окружности по меньшей мере одного передаточного цилиндра 06 предпочтительно в несколько раз, например, в три раза превышает длину окружности по меньшей мере одного формного цилиндра 07.

Каждый взаимодействующий с формным цилиндром 07 красочный аппарат расположен предпочтительно с возможностью перемещения в направлении от соответствующего формного цилиндра 07. Благодаря этому соответствующий формный цилиндр 07 обладает доступностью для технического обслуживания, в частности, для замены печатной формы. Более предпочтительным является такое размещение красочных аппаратов всех формных цилиндров 07, взаимодействующих с общим передаточным цилиндром 06, которое допускает возможность их общего перемещения в направлении от указанных формных цилиндров, а также установка красочных аппаратов на общем стеллаже для хранения деталей. Так, например, при соответствующем расположении по меньшей мере одного формного цилиндра 07 и относящего к нему красочного аппарата по меньшей мере один накопитель печатных форм перемещают по меньшей мере к одному формному цилиндру 07. В подобном по меньшей мере одном накопителе печатных форм находится по меньшей мере одна печатная форма 73, подлежащая накладыванию по меньшей мере на один формный цилиндр 07. По меньшей мере в одном накопителе печатных форм предпочтительно находятся несколько печатных форм 73, которые относятся и/или будут относиться к нескольким формным цилиндрам 07. По меньшей мере один накопитель печатных форм помимо управляемого позиционирования печатной формы 73 относительно соответствующего формного цилиндра 07 служит также для защиты подлежащих накладыванию на формный цилиндр печатных форм 73. Предпочтительным является наличие по меньшей мере одного прижимного средства, например, прижимного валика и/или прижимных валиков, который (которые) служит (служат) для прижима печатной формы 73 к формному цилиндру 07 при ее накладывании на формный цилиндр.

Печатная форма 73 предпочтительно обладает недеформируемой пластиной-основой и по меньшей мере одним светочувствительным слоем. Недеформируемая пластина-основа выполнена, например, из металла или сплава, например, из алюминия или стали. По меньшей мере в одном сухом офсетном печатном аппарате или безводном офсетном печатном аппарате предпочтительно используют по меньшей мере одну пластину-основу из стали. По меньшей мере в одном печатном аппарате для офсетной печати с увлажнением печатной формы предпочтительно используют по меньшей мере одну пластину-основу из алюминия. Пластина-основа предпочтительно обладает толщиной, то есть наименьшим размером, составляющим от 0,25 до 0,3 мм. По меньшей мере один светочувствительный слой определяет изображение на печатной форме 73. Так, например, изображение может быть зафиксировано на печатной форме 73 благодаря тому, что некоторые участки ее поверхности обладают гидрофобными свойствами, в то время как другие ее участки обладают гидрофильными свойствами. В подобном случае в зависимости от свойств используемой печатной краски ее передают лишь выбранные участки печатной формы 73. Подобная печатная форма 73 передает краску в соответствии с техникой плоской печати, в частности, офсетной печати. При этом можно использовать как технику безводной офсетной печати, так и технику так называемой офсетной печати с увлажнением формы, в соответствии с которой печатный аппарат оснащен по меньшей мере одним увлажняющим устройством.

В другом варианте изображение зафиксировано на печатной форме 73 благодаря тому, что сначала на всю ее поверхность наносят светочувствительный слой, который затем селективно отверждают посредством экспонирования, в то время как не отвержденные участки смывают, например, водой. В качестве альтернативы покрытие наносят лишь селективно или селективно удаляют его тем или иным методом, например, методом травления или механическим методом (гравированием). В результате этого получают участки, напри