Устройство для защиты композитных материалов от электромагнитного импульса

Иллюстрации

Показать всеНастоящее изобретение относится к устройствам для защиты от электромагнитного импульса, в частности к устройствам для защиты от удара молнии, для нанесения на композитные материалы, которые подходят для применения в автоматическом устройстве для укладки ленты. Отверждаемый гибкий устойчивый к электромагнитному импульсу ламинат, включающий слой электропроводного металлического материала и термореактивный полимер, в котором первая внешняя поверхность ламината включает снимаемый лист подложки в контакте с полимером, и вторая внешняя поверхность ламината включает полимер, в котором вторая внешняя поверхность имеет более высокую адгезионную способность, чем первая внешняя поверхность со снятым листом подложки. 5 н. и 17 з.п. ф-лы,7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройствам для защиты от электромагнитного импульса, в частности к устройствам для защиты от удара молнии, для нанесения на композитные материалы, которые подходят для применения в автоматическом устройстве для укладки ленты.

Уровень техники

Композитные материалы обладают хорошо засвидетельствованными преимуществами над традиционными строительными материалами, обеспечивая, в частности, превосходные механические свойства при очень низких плотностях материалов. В результате использование таких материалов становится все более распространенным, и их области применения включают ряд от «промышленности» и «спорта и досуга» до высокоэффективных аэрокосмических компонентов.

Обычный композитный материал представляет собой ламинат из множества волокнистых слоев с промежуточными полимерными слоями. Хотя углеродные волокна обладают некоторой электропроводностью, присутствие промежуточных слоев означает, что она проявляется только в плоскости ламината. Электропроводность в направлении, перпендикулярном поверхности ламината, так называемом направлении z, является низкой.

Обычно считают, что эта недостаточная электропроводность в направлении z является причиной уязвимости композитных ламинатов к электромагнитным импульсам, таким как удары молнии. Удар молнии может вызывать повреждение композитного материала, которое может быть весьма значительным и даже катастрофическим, если происходит в структуре летательного аппарата во время полета. Таким образом, это представляет собой особую проблему для аэрокосмической структуры, изготовленной из таких композитных материалов.

Хорошо известный способ решения этой проблемы состоит во включении электропроводного элемента, например, металлической сетки или фольги во внешний или приповерхностный слой композитного материала.

Обычный способ установки такого электропроводного элемента представляет собой установку вручную, силами опытного обслуживающего персонала, электропроводного элемента на поверхность формы для структуры корпуса летательного аппарата. После этого композитный материал, включающий листы структурных волокон и термореактивного полимера, обычно в виде препрегов, накладывают поверх электропроводного элемента. Однако структурные слои обычно накладывают в автоматическом режиме, используя так называемое автоматическое устройство для укладки ленты или ATL.

Для типичного устройства ATL требуется рулон материала, который загружают на шпиндель и подают через систему валков к головке ATL. Как правило, этот путь включает стадию резки и необязательную стадию нагревания. Стадия резки обеспечивает требуемую точность размеров материала, поскольку любое отклонение может привести к неприемлемому результату. В головке ATL обычно имеются два способа применения, «колодка» ATL или «уплотнительный валок» головки ATL. При использовании любого способа материал приводят в контакт с поверхностью и прилагают давление к верхнему листу подложки из прокладочной бумаги. Клейкая нижняя поверхность приклеивается под давлением, и лист подложки удаляется автоматически. Во время этого процесса материал подвергают очень высоким нагрузкам, составляющим от 50 до 300 Н, при типичной ширине изделия 300 мм.

После процедуры укладки конструкцию отверждают при воздействии повышенной температуры и необязательно повышенного давления, получая отвержденный композитный ламинат. Отвержденный ламинат извлекают из формы, и электропроводный элемент присутствует как часть структуры на поверхности изготавливаемого аэрокосмического аппарата.

Композитные материалы успешно доказали свою способность образовывать прочные, легковесные и надежные структуры для аэрокосмических применений. Таким образом, существует тенденция к росту использования и постепенной замене традиционной металлической структуры. В результате все больше деталей летательных аппаратов изготавливают из композитных материалов. Соответственно, работа, требуемая для укладки электропроводных элементов, все больше увеличивает бремя расходов и продолжительность изготовления таких структур.

В идеале элементы такого электропроводного устройства для защиты от электромагнитного импульса элементы следует укладывать автоматически, как композитный материал, однако это преисполнено трудностями, и, насколько известно, отсутствует удовлетворительное автоматизированное решение.

Сущность изобретения

После ряда исследований авторы настоящего изобретения обнаружили, что особенно трудно изготовить устройство для защиты от электромагнитного импульса, которое способно прикрепляться к поверхности формы и сниматься с его листа подложки, чтобы защитное устройство оставалось связным и соединенным во время автоматической укладки.

Основное затруднение заключается в том, что поверхность формы предназначена для прикрепления с трудом, чтобы можно было легче извлекать любое изготовленное изделие. Таким образом, проблему представляет разработка вещества, прикрепляемого к форме. Кроме того, оно не только должно прикрепляться к форме, но также должно прикрепляться к ней прочнее, чем к любому листу подложки, к которому оно прикреплено.

Таким образом, в первом аспекте настоящее изобретение относится к отверждаемому гибкому устойчивому к электромагнитному импульсу ламинату, включающему слой электропроводного металлического материала и термореактивный полимер, в котором первая внешняя поверхность ламината включает снимаемый лист подложки в контакте с полимером, и вторая внешняя поверхность ламината включает полимер, где вторая внешняя поверхность имеет более высокую адгезионную способность, чем первая внешняя поверхность со снятым листом подложки.

Оказалось, что такой устойчивый к электромагнитному воздействию ламинат прикрепляется к поверхности формы и способен сниматься с листа подложки, и, таким образом, его можно удовлетворительно укладывать в автоматизированном процессе.

В другом аспекте настоящее изобретение относится к сочетанию отверждаемого гибкого устойчивого к электромагнитному импульсу ламината и формы, где ламинат включает слой электропроводного металлического материала и термореактивный полимер, причем первая внешняя поверхность ламината включает снимаемый лист подложки в контакте с полимером, и вторая внешняя поверхность ламината включает полимер в контакте с формирующей поверхностью формы, где адгезионная сила между второй внешней поверхностью и формирующей поверхностью больше, чем между листом подложки и полимером на первой внешней поверхностью.

Поскольку ламинат защищает традиционные композитные материалы и предназначается для соединения с такими материалами, данные композитные структуры не обязательно сами представляют собой ламинат. Таким образом, обычно ламинат не содержит слоев отдельных волокон, например, одножильных волокон, которые укладывают вместе в одном направлении или ткут, образуя структурный слой композита.

Кроме того, ламинат обычно включает непрерывный канал полимера сквозь толщину ламината, чтобы обеспечивать эту связь. Другими словами, две внешние поверхности ламината предпочтительно находятся в полимерном соединении.

В устройствах для автоматической укладки ленты обычно используют рулон материала, который приготовлен специально для данного устройства. Таким образом, ламинат предпочтительно является достаточно гибким, чтобы иметь способность образовывать рулон с диаметром менее чем 20 см, предпочтительно менее чем 10 см.

В известном автоматическом устройстве для укладки требуется рулон, удовлетворяющий определенным размерам. Таким образом, рулон наматывают на сердечник с внутренним диаметром 254 мм или 295 мм с допуском 0,5 мм в любую сторону, и длина рулона составляет 300 мм или 150 мм с допуском 0,050 мм в любую сторону.

Сам по себе ламинат предпочтительно не должен быть чрезмерном толстым, чтобы его можно было легко свертывать в рулон. Таким образом, обычная толщина ламината составляет от 0,5 до 5,0 мм, предпочтительно от 0,5 до 4,0, наиболее предпочтительно от 1,0 до 3,0 мм.

Электропроводный металлический материал обычно имеет форму листа и может представлять собой пористую или непористую, например, растянутую металлическую фольгу. Предпочтительно металлический материал является пористым, причем поры могут представлять собой микроскопические или большие открытые отверстия. В предпочтительном варианте осуществления металлический материал представляет собой растянутую металлическую фольгу, принимающую форму проволочного сетчатого материала. Если металлический материал является непористым, то он обычно включает отдельные полоски, в результате чего полимер может связывать ламинат с обеих сторон металлического материала.

Металлический материал может включать разнообразные электропроводные металлы, такие как бронза, алюминий, медь, серебро, золото, никель, цинк и вольфрам. Медь является предпочтительной вследствие своей превосходной электропроводности.

Толщина и плотность электропроводного металлического материала могут изменяться в значительной степени в зависимости от того, требуется ли тяжелое или легкое устройство для защиты от молнии. Настоящее изобретение одинаково хорошо работает в широких интервалах толщины и плотности, и, таким образом, электропроводный металлический материал предпочтительно имеет поверхностную плотность от 50 до 1000 г/м2. Однако настоящее изобретение является особенно подходящим для легковесных металлических материалов, и, таким образом, предпочтительно металлический материал имеет поверхностную плотность от 50 до 500 г/м2, предпочтительнее от 50 до 200 г/м2.

Поскольку электропроводный металлический материал можно выбирать в широком интервале значений плотности, плотность ламината может изменяться соответственно. Однако плотность ламината, за исключением металлического материала, обычно регулируется более жестко. Таким образом, поверхностная плотность ламината, за исключением металлического элемента, составляет предпочтительно менее чем 800 г/м2, предпочтительнее менее чем 500 г/м2, наиболее предпочтительно менее чем 300 г/м2.

Кроме того, было обнаружено, что высокие нагрузки, прилагаемые к таким устойчивым к электромагнитному импульсу ламинатам во время использование автоматического устройства для укладки ленты могут вызывать деформацию, растяжение или трансформацию электропроводного элемента, особенно когда он представляет собой высокопластичный металл, такой как медь.

Таким образом, предпочтительно ламинат дополнительно включает практически нетрансформируемый лист твердого материала. Это означает, что при помещении под нагрузку, возникающую во время автоматической укладки ленты, в плоскости листа не возникает значительного растяжения, и он сохраняет свою первоначальную форму. Таким образом, материал можно описывать в равной степени как практически нерасширяемый или практически нерастяжимый. Очевидно, что твердый материал является эластичным и гибким, но он достигает этого без изменения своей формы. Другой термин, который описывает данное свойство, состоит в том, что твердый материал является непластичным.

Термин «практически нетрансформируемый» означает, что материал растягивается менее чем на 1,0%, когда полоску материала шириной 2,54 см и длиной 33,0 см подвершивают за один конец и груз массой 500 г прикрепляют и равномерно распределяют на другом конце в течение 1 минуты. Предпочтительно материал растягивается менее чем на 0,5%.

Практически нетрансформируемый твердый материал может быть пористым или непористым. Однако пористый материал представляет собой преимущество, поскольку он позволяет неотвержденному полимеру протекать через поры во время изготовление, таким образом, обеспечивая образование связного ламината, в котором твердый материал эффективно погружен в полимер.

Твердый материал может быть электропроводным или электроизоляционным. Однако могут существовать преимущества в отношении устойчивости к удару молнии, если материал является электроизоляционным.

Материал в качестве твердого материала можно выбирать из ряда возможных вариантов, таких как стекловолокно, например, в виде тканей или оболочек, и изоляционных полимеров, таких как сложный полиэфир и нейлон.

Оболочка, включающая короткие волокна материала, которые уложены в случайном порядке, образуя покрытие, представляет собой превосходную конструкцию для практически нетрансформируемого материала.

Поскольку важно сводить до минимума массу ламината, твердый материал обычно имеет очень низкую поверхностная плотность. Как правило, он имеет поверхностную плотность от 5 до 100 г/м2, предпочтительно от 5 до 50 г/м2, предпочтительнее от 5 до 40 г/м2, наиболее предпочтительно от 5 до 20 г/м2.

Лист подложки может представлять собой один из нескольких, обычно используемых в технике для изготовления препрегов. Как правило, его изготавливают из бумаги, но можно изготавливать из других материалов.

Термореактивный полимер можно выбирать из тех, которые традиционно известны в технике для использования в изготовлении композитов, такие как полимеры, содержащие фенолформальдегид, карбамидоформальдегид, 1,3,5-триазин-2,4,6-триамин (меламин), бисмалеимид, эпоксидные смолы, сложноэфирные виниловые полимеры, бензоксазиновые полимеры, сложные полиэфиры, ненасыщенные сложные полиэфиры, сложноэфирные цианатные полимеры или их смеси.

Особенно предпочтительными являются эпоксидные смолы, например монофункциональные, дифункциональные, трифункциональные или тетрафункциональные эпоксидные смолы. Предпочтительные дифункциональные эпоксидные смолы включают диглицидиловый простой эфир бисфенола F (например, Araldite GY 281), диглицидиловый простой эфир бисфенола A, диглицидилдигидроксинафталин и их смеси. В высокой степени предпочтительная эпоксидная смола представляет собой трифункциональная эпоксидная смола, содержащая, по меньшей мере, одно метазамещенное фенильное кольцо в своей основной цепи, например, Araldite MY 0600. Предпочтительная тетрафункциональная эпоксидная смола представляет собой тетраглицидилдиаминодифенилметан (например, Araldite MY721). Смесь ди- и трифункциональных эпоксидных смол является в высокой степени предпочтительной.

Термореактивный полимер может также включать один или более отвердителей. Подходящие отвердители включают ангидриды, особенно ангидриды поликарбоновых кислот; амины, особенно ароматические амины, например, 1,3-диаминобензол, 4,4'-диаминодифенилметан, и особенно сульфоны, например, 4,4'-диаминодифенилсульфон (4,4'-DDS), и 3,3'-диаминодифенилсульфон (3,3'-DDS), и фенолформальдегидные смолы. Предпочтительные отвердители представляют собой аминосульфоны, особенно 4,4'-DDS и 3,3'-DDS.

Кроме того, термореактивный полимер обычно присутствует в отдельных слоях, возможно, содержащих один или более пористых листов металла или твердого материала, погруженных в полимер. Таким образом, металлический материал, и обычно также твердый материал, как правило, прилегает к двум полимерным слоям, т.е. расположен между этими слоями, которые находиться в полимерном соединении друг с другом через поры или отверстия в металлическом материале.

В предпочтительном варианте осуществления лист практически нетрансформируемого твердого материала находится между электропроводным металлическим материалом и листом подложки. Было обнаружено, что когда лист твердого материала является пористым, полимер стремится предпочтительной мигрировать внутрь ламината, таким образом, уменьшая клейкость поверхности полимера на стороне, включающей лист (пористого) твердого материала. При расположении твердого материала на стороне листа подложки уменьшается адгезионная способность или клейкость этой внешней поверхности.

Таким образом, в предпочтительном варианте осуществления, ламинат включает слои материала в таком порядке, начиная с листа подложки: полимерный слой, лист твердого материала, полимерный слой, металлический материал и полимерный слой с непрерывным канал полимера сквозь толщину ламината.

Однако было также обнаружено, что практически нетрансформируемый твердый материал может обеспечить превосходную отделку поверхности, когда он находится на стороне металлического материала, не покрытой листом подложки. Это обусловлено тем, что он покрывает иногда грубую поверхность металлического материала и обеспечивает равномерный и уменьшенный поток полимера.

Таким образом, в следующем предпочтительном варианте осуществления ламинат включает второй практически нетрансформируемый лист твердого материала. В этом варианте осуществления было обнаружено, что нахождение одного листа твердого материала на любой стороне металлического материала является особенно предпочтительным, потому что улучшается поверхностная отделка материала, оставаясь в то же время подходящей для автоматической укладки и обеспечивая дополнительное улучшение сопротивления трансформации при растяжении.

Чтобы способствовать достижению относительной адгезионной способности, предпочтительно, когда большее количество полимера находится на стороне металлического материала, не содержащей лист подложки, чем на стороне, содержащей лист подложки. Таким образом, предпочтительно, что соотношение количества полимера на стороне без подложки и на стороне с подложкой составляет более чем 1:1, но менее чем 10:1, предпочтительно от 1,1:1 до 5:1, предпочтительнее от 1,3:1 до 3:1.

Ламинаты согласно настоящему изобретению можно изготавливать разнообразными способами. Однако предпочтительно их изготавливать непрерывно, соединяя вместе слои материала.

Таким образом, в следующем аспекте настоящее изобретение относится к способу изготовления устойчивого к электромагнитному воздействию ламината, как описано в настоящем документе, который включает непрерывное поступление листа электропроводного металлического материала и приведение в контакт с внешними поверхностями материала двух листов материала подложки, по меньшей мере, один из которых покрыт термореактивным полимером, последующее совместное сжатие листов и заключительное снятие листа материала подложки.

Если он присутствует, практически нетрансформируемый твердый материал предпочтительно поступает совместно с металлическим материалом.

Как правило, сжатие листов осуществляют, пропуская листы через один или более валков, например, между двумя вращающимися в противоположных направлениях тянущими валками. Во время стадии сжатия ламинат обычно нагревают таким образом, чтобы уменьшить вязкость полимера без инициирования отверждения, например, до температуры от 40 до 150ºC.

В предпочтительном варианте осуществления оба листа материала подложки покрыты термореактивным полимером.

Лист практически нетрансформируемого твердого материала предпочтительно прикрепляется к полимерному покрытию, которое покрывает лист материала подложки. Было обнаружено, что это обеспечивает связный ламинат, поскольку полимер стремится мигрировать внутрь ламината во время сжатия.

В предпочтительном варианте осуществления второй практически нетрансформируемый твердый материал также прикреплен к полимерному покрытию, которое покрывает другой лист материала подложки.

Следует отметить, что в описанном выше способе лист подложки, который снимают, образует внешнюю поверхность ламината, которая является более клейкой из двух. На практике это, по-видимому, невозможно, поскольку попытка осуществить это любым непрерывным способом неизбежно приведет к снятию листа подложки с менее клейкой внешней поверхности, что не является желательным.

Авторы настоящего изобретения обнаружили, что на самом деле это достижимо. Предпочтительно снимают оба листа материала подложки, как правило, одновременно. Было обнаружено, что это достижимо, даже когда один из листов подложки может быть прикреплен к внешней поверхности ламината с большей силой, чем другой. За этим следует приведение в контакт с менее клейкой внешней поверхностью листа сменного материала подложки, после чего, как правило, следует прижатие листа к ламинату.

Предпочтительно материал подложки, который снимают (любой один или оба из двух листов) имеет низкое качество. Бумага низкого качества представляет собой бумагу, которая имеет, по меньшей мере, один, предпочтительно, по меньшей мере, два, предпочтительнее, по меньшей мере, три или даже, по меньшей мере, четыре из следующих признаков: усилие снятия более чем 15,5 сН/10 см согласно стандарту PA 3.1-20/Finat 10; низкая прочность на растяжение, составляющая менее чем 20 Н/мм2 согласно стандарту ISO 527-3/2/500; толщина менее чем 90 мкм; плотность менее чем 80 г/м2.

Предпочтительно материал подложки, который не снимается или представляет собой сменный материал подложки, имеет хорошее качество. Бумага хорошего качества представляет собой бумагу, которая имеет, по меньшей мере, один, предпочтительно, по меньшей мере, два, предпочтительнее, по меньшей мере, три или даже, по меньшей мере, четыре из следующих признаков: усилие снятия менее чем 15,5 сН/10 см согласно стандарту PA 3.1-20/Finat 10; высокая прочность на растяжение, составляющая более чем 20 Н/мм2 согласно стандарту ISO 527-3/2/500; толщина от 100 до 200 мкм; плотность от 100 до 200 г/м2.

Затем ламинат обычно сворачивается, образуя рулон, который готов к укладке на поверхность формы автоматическим устройством для укладки ленты.

Таким образом, в следующем аспекте настоящее изобретение относится к способу укладки на поверхность формы отверждаемого гибкого устойчивого к электромагнитному импульсу ламинату, как описано в настоящем документе, где внешняя поверхность ламината включает снимаемый лист подложки в контакте с полимером, причем ламинат поступает автоматически с рулона на поверхность формы с помощью инструментальной головки таким образом, что более клейкая внешняя поверхность ламината, включающая отверждаемый термореактивный полимер, вступает в контакт с поверхностью формы, и ламинат прикрепляется к поверхности формы, когда инструмент накладывает ламинат, и лист подложки удаляется, оставляя ламинат на своем месте на поверхности формы без своего листа подложки.

За этим обычно следует стадия укладки на открытую поверхность уложенного ламината ряда препрегов, включающих структурные волокна и термореактивный полимер.

После укладывания препрегов конструкцию отверждают при воздействии повышенной температуры и необязательно повышенного давления, получая устойчивый к электромагнитному импульсу отвержденный ламинат.

Таким образом, в следующем аспекте настоящее изобретение относится к устойчивому к электромагнитному импульсу отвержденному ламинату, изготавливаемому вышеуказанным способом.

Такой отвержденный ламинат является особенно подходящим в качестве компонента корпуса летательного аппарата, особенно в качестве компонента корпуса аэрокосмического летательного аппарата.

Далее настоящее изобретение будет проиллюстрировано посредством примеров и со ссылкой на следующие чертежи, в которых:

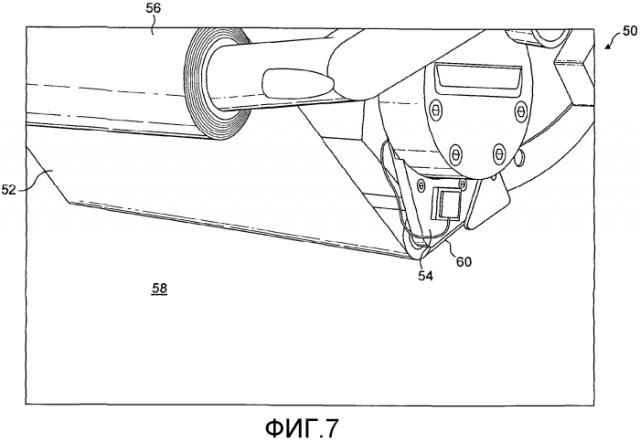

Фиг.1a схематически представляет вид поперечного сечения защищающего от электромагнитного импульса ламината, выходящего за пределы настоящего изобретения.

Фиг.1b схематически представляет способ изготовления ламината, представленного на фиг.1a.

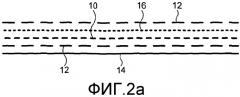

Фиг.2a схематически представляет вид поперечного сечения защищающего от электромагнитного импульса ламината согласно настоящему изобретению.

Фиг.2b схематически представляет способ изготовления ламината, представленного на фиг.2a.

Фиг.3 схематически представляет вид поперечного сечения защищающего от электромагнитного импульса ламината согласно настоящему изобретению.

Фиг.3b схематически представляет способ изготовления ламината, представленного на фиг.3a.

Фиг.4a схематически представляет вид поперечного сечения защищающего от электромагнитного импульса ламината согласно настоящему изобретению.

Фиг.4b схематически представляет способ изготовления ламината, представленного на фиг.4a.

Фиг.5a схематически представляет вид поперечного сечения защищающего от электромагнитного импульса ламината согласно настоящему изобретению.

Фиг.5b схематически представляет способ изготовления ламината, представленного на фиг.5a.

Фиг.6a схематически представляет вид поперечного сечения защищающего от электромагнитного импульса ламината согласно настоящему изобретению.

Фиг.6b схематически представляет способ изготовления ламината, представленного на фиг.6a.

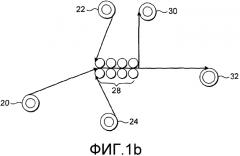

Фиг.7 представляет изображение инструментальной головки автоматического устройства для укладки ленты, подходящего для использования в настоящем изобретении.

Примеры

Ряд устойчивых к электромагнитному воздействию ламинатов с имеющей плотность 73 г/м2 растянутой медной фольги в качестве металлического компонента изготавливали с переменным содержанием полимера. Ламинаты включали одну, две или ноль имеющих плотность 12 г/м2 сложнополиэфирных оболочек, поставляемых под наименованием Optimat фирмой Technical Fibre Products (Кендал, Великобритания), представляя собой практически нетрансформируемый твердый материал.

Все ламинаты испытывали на пригодность к укладке на поверхность формы, используя автоматическое устройство для укладки ленты, и оценивали по их устойчивости и способности отделяться по пятибалльной условной шкале.

Кроме того, оценивали качество обработки поверхности, снова используя пятибалльную условную шкалу в целях сравнения.

Для устойчивости ATL

1 - Ламинат растягивался и деформировался неприемлемым образом.

4 - Весьма незначительное растяжение - приемлемо.

5 - Отсутствие ощутимого растяжения.

Для снятия с ATL

1 - Ламинат совершенно не снимался с листа корпуса.

3 - Ламинат можно было снимать на форму, но только аккуратно с учетом скорости производства.

4 - Приемлемое снятие при различных скоростях производства.

5 - Превосходное снятие в общем случае.

Для поверхностной отделки

1 - Неудовлетворительная отделка поверхности с заметными проколами.

2 - Видимые проколы.

3 - Отсутствие проколов, но поверхность полимера не является однородной.

4 - Гладкая отделка поверхности.

5 - Превосходная отделка поверхности.

Результаты представлены ниже в таблице 1.

| Таблица 1 | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Плотность медного слоя | 73 | 73 | 73 | 73 | 73 | 73 | 73 |

| Плотность полимерного слоя 1 | 85 | 85 | 85 | 85 | 85 | 85 | 85 |

| Плотность полимерного слоя 2 | 85 | 85 | - | 85 | 85 | 85 | 30 |

| Плотность оболочки 1 | - | 12 | 12 | - | 12 | 12 | 12 |

| Плотность оболочки 2 | - | - | - | 12 | 12 | 12 | 12 |

| Результаты ATL - устойчивость (оценка из 5 баллов) | 1 | 4 | 4 | 4 | 5 | 5 | 5 |

| Результаты ATL - снятие (оценка из 5 баллов) | - | 1 | 1 | 4 | 3 | 5 | 5 |

| Результаты отделки поверхности (оценка из 10 баллов) | 1 | 4 | 3 | 2 | 4 | 4 | 5 |

Все значения плотности приведены в граммах на квадратный метр (г/м2). Номер 1 относится к стороне металлического материала, не покрытой бумажной подложкой, и номер 2 относится к стороне металлического материала, покрытой бумажной подложкой.

Примеры 1-6 осуществляли согласно способам 1b-6b, соответственно. Пример 7 осуществляли способом 6b.

Что касается чертежей, фиг.1a-6a схематически представляют поперечные сечения устойчивых к удару молнии ламинатов, каждый из которых изготовлен способами 1b-6b соответственно. Фиг.1a выходит за пределы настоящего изобретения, в то время как фиг.2a-6a соответствуют настоящему изобретению. Таким образом, фиг.1b выходит за пределы настоящего изобретения, в то время как фиг.2b-6b соответствуют настоящему изобретению. Одинаковые числа используются для обозначения эквивалентных элементов на всех чертежах.

Ламинаты включали растянутую медную фольгу 10, представлявшую собой металлический компонент, окруженный с обеих сторон слоями термореактивного полимера 12 и покрытый с одной стороны бумажной подложкой 14.

Фиг.2a представляет данную конструкцию с добавлением сложнополиэфирной/нейлоновой оболочки 16, представляющей собой практически нетрансформируемый твердый материал, которая расположена на стороне металлического материала и обращена от бумажной подложки 14.

Фиг.3а представляет конструкцию фиг.2a, но здесь не присутствует полимерный слой 12 на стороне бумажной подложки.

Фиг.4a представляет конструкцию фиг.2a, но здесь оболочка 16 находится между металлическим материалом 10 и полимером 12 и листом подложки 14.

Фиг.5a и 6a представляют конструкцию фиг.2a, но здесь дополнительная оболочка находится между металлическим материалом 10 и полимером 12 и листом подложки 14.

Фиг.1b-6b представляют бобину 20 растянутой медной фольги, поступающей через нагреваемые уплотнительные валки 28 и в конце сворачивающейся на намоточную бобину 32.

На фиг.1b растянутая медная фольга вступает в контакт на обеих поверхностях с бумажной подложкой, покрытой термореактивным полимером, с бобин 22 и 24 перед прохождением нагреваемые уплотнительные валки 28. После уплотнения верхний лист бумажной подложки снимается, оставляя находящийся под ним полимер, и принимается на перемотку верхней бумаги 30, прежде чем конструкция, представленная на фиг.1a, проходит на намоточную бобину 32.

На фиг.2b представлена такая же конструкция, как на фиг.1b, за исключением того, что бобина 22 заменена бобиной 23, включающей оболочку, прикрепленную к слою полимера, который, в свою очередь, прикреплен к бумажной подложке.

На фиг.3b представлена такая же конструкция, как на фиг.2b, за исключением того, что бобина 24 заменена бобиной 25, которая включает только бумажную подложку.

На фиг.4b представлена такая же конструкция, как на фиг.1b, за исключением того, что бобина 24 заменена бобиной 26, которая включает оболочку, прикрепленную к слою полимера, который, в свою очередь, прикреплен к бумажной подложке.

На фиг.5b представлена такая же конструкция, как на фиг.4b, в которой бобина 22 заменена бобиной 23, включающей вторую оболочку, прикрепленную к слою полимера, который, в свою очередь, прикреплен к бумажной подложке.

На фиг.6b представлена такая же конструкция, как на фиг.5b, в которой, когда удаляется верхний лист бумажной подложки, нижний лист бумажной подложки также одновременно удаляется и принимается на нижнюю перемотку бумаги 34. Кроме того, свежий лист бумажной подложки после этого вступает в контакт с ламинатом, поступая при размотке сменной бумаги 38.

Фиг.7 представляет изображение инструментальной головки 50 автоматического устройства для укладки ленты, подходящего для использования в настоящем изобретении. Ламинат 52 поступает на укладывающую головку 54 после прохождения над валком 56. Укладывающая головка 54 прижимает ламинат 52 к поверхности формы 58. Когда ламинат 52 вступает в контакт с поверхностью формы, адгезия между ламинатом 52 и формой 58 превышает адгезию между ламинатом 52 и его бумажной подложкой 60, в результате чего он остается прикрепленным к форме, когда бумажная подложка 60 отделяется и принимается на валок (не показан).

1. Ламинат для автоматического устройства для укладки ленты, где указанный ламинат включает отверждаемый, гибкий, устойчивый к электромагнитному импульсу ламинат, в котором первая внешняя поверхность обладает адгезионной способностью, указанная первая внешняя поверхность наклеена на подложку, а вторая внешняя поверхность обладает адгезионной способностью, причем указанная вторая внешняя поверхность предназначена для наклеивания на поверхность формы, и в котором указанная подложка отделяется от указанного отверждаемого, гибкого, устойчивого к электромагнитному импульсу ламината после того, как указанная вторая внешняя поверхность наклеена на указанную поверхность формы, указанный ламинат включает:снимаемый лист подложки, имеющий внешнюю поверхность и внутреннюю поверхность, к которой прикреплен указанный отверждаемый, гибкий, устойчивый к электромагнитному импульсу ламинат, указанный отверждаемый, гибкий, устойчивый к электромагнитному импульсу ламинат содержит первую внешнюю поверхность, обладающую адгезионной способностью, и вторую внешнюю поверхность, обладющую адгезионной способностью, причем указанный отверждаемый, гибкий, устойчивый к электромагнитному импульсу ламинат содержит:слой, включающий электропроводный металлический материал и термореактивный полимер, указанный проводящий слой содержит первую сторону и вторую сторону, расположенную вблизи указанного листа подложки, указанный электропроводный металлический материал имеет поверхностную плотность от 50 до 200 г/м2;слой оболочки, расположенный на второй стороне указанного слоя, указанный слой оболочки имеет поверхностную плотность от 5 г/м2 до 20 г/м2; ипервый слой термореактивного полимера расположен рядом с первой стороной указанного слоя, указанный первый слой термореактивного полимера имеет поверхность, которая образует вторую внешнюю поверхность указанного отверждаемого, гибкого, устойчивого к электромагнитному импульсу ламината; ивторой слой термореактивного полимера расположен рядом с указанным слоем оболочки, указанный второй слой термореактивного полимера образует указанную первую внешнюю поверхность, причем соотношение количества термореактивного полимера в указанном первом слое термореактивного полимера и количества термореактивного полимера в указанном втором слое термореактивного полимера составляет 1:1, и где указанная вторая внешняя поверхность имеет более высокую адгезионную способность, чем указанная первая внешняя поверхность, так что сила склеивания между указанным отделяемым слоем подложки и указанной второй внешней поверхностью больше, чем сила склеивания между указанным отделяемым слоем подложки и указанной первой внешней поверхностью, причем указанный отделяемый слой подложки может быть отделен от указанного отверждаемого, гибкого, устойчивого к электромагнитному импульсу ламината, после чего указанную вторую внешнюю поверхность наклеивают на указанную поверхность формы без отделения указанного отверждаемого, гибкого, устойчивого к электромагнитному импульсу ламината от указанной поверхности формы.

2. Ламинат по п. 1, который включает непрерывный канал полимера сквозь толщину ламината.

3. Ламинат по п. 1, который является достаточно гибким, чтобы иметь способность образовывать рулон диаметром менее чем 20 см.

4. Ламинат по п. 1, который имеет толщину от 0,5 до 5,0 мм.

5. Ламинат по п. 1, в котором электропроводный металлический материал находится в виде листа и является пористым.

6. Ламинат по п. 5, в котором электропроводный металлический материал представляет собой растянутую металлическую фольгу, принимающую форму проволочного сетчатого материала.

7. Ламинат по п. 1, в котором поверхностная плотность ламината, исключая электропроводный металлический материал, составляет менее чем 800 г/м2.

8. Способ изготовления ламината по любому из предыдущих пп. 1-7, где способ включает подачу отверждаемого, гибкого, устойчивого к электромагнитному импульсу ламината и приведение указанного отделяемого листа подложки в контакт с первой внешней поверхностью указанного отверждаемого, гибкого, устойчивого к электромагнитному импульсу ламината, и приведения листа подложки в контакт со второй внешней поверхностью указанного отверждаемого, гибкого, устойчивого к электромагнитному импульсу ламината, последующее совместное сжатие отделяемого листа подложки и листа подложки и заключительное снятие листа подложки с указанной второй внешней поверхности указанного отверждаемого, гибкого,