Катализатор гидродесульфуризации для жидкого нефтепродукта, способ его получения и способ гидроочистки

Иллюстрации

Показать всеИзобретение относится к катализатору гидродесульфуризации для жидких нефтепродуктов, включающему катализатор гидродесульфуризации Y, содержащему носитель, имеющий в своем составе диоксид кремния, оксид алюминия и диоксид титана, и по меньшей мере один вид металлического компонента, нанесенного на него и выбранного из групп VIA и VIII Периодической таблицы, причем данный катализатор Y является предварительно сульфурированным. Для указанного носителя сумма площади дифракционного пика, соответствующего кристаллической структуре плоскостей (101) диоксида титана типа анатаза, и площади дифракционного пика, соответствующего кристаллической структуре плоскостей (110) диоксида титана типа рутила, в носителе составляет 1/4 или менее от площади дифракционного пика оксида алюминия, соответствующего плоскостям (400) γ-оксида алюминия. После предварительной сульфуризации вышеуказанный Mo становится кристаллическим дисульфидом молибдена и осажден в виде слоев поверх носителя. Кристаллические слои дисульфида молибдена имеют среднюю длину более чем 3,5 нм и вплоть до 7 нм в направлении плоскости, и среднее число ламинированных слоев составляет более чем 1,0 и вплоть до 1,9. Изобретение также относится к способу получения такого катализатора и способу гидроочистки жидких нефтепродуктов. Технический результат заключается в получении катализатора, обладающего высокой активностью в отношении десульфуризации. 3 н. и 9 з.п. ф-лы, 4 табл., 4 ил., 30 пр.

Реферат

Область техники

Данное изобретение относится к катализатору гидродесульфуризации, обладающему высокой активностью в отношении десульфуризации, применяемому для гидрообработки жидких нефтепродуктов, способу получения такого катализатора и способу гидроочистки жидких нефтепродуктов с применением такого катализатора.

Предшествующий уровень техники

В последнее время нормы в отношении величин содержания серы в нефтяных топливах ужесточились в связи с борьбой с загрязнением окружающей среды. В частности, стали более жесткими нормы величин содержания серы в бензине и газойле. При этих обстоятельствах были разработаны катализаторы с высокими эксплуатационными показателями в отношении десульфуризации.

Активные центры катализатора десульфуризации приписываются сульфиду активных металлов, поддерживаемому на носителе, и предположительно находятся главным образом на краевых участках кристаллической структуры дисульфида молибдена, образующего слоистую структуру (далее в данном документе называемую «слоем дисульфида молибдена»). Например, Патентный документ 1 раскрывает, что катализатор гидрообработки, имеющий слои дисульфида молибдена при среднем числе ламинированных слоев от 2,5 до 5 и средней величине (средней длине) от 1 до 3,5 нм проявляет высокие эксплуатационные показатели в отношении десульфуризации для газойля.

Известно, что носитель из диоксида титана проявляет более высокие эксплуатационные показатели в отношении десульфуризации, чем носитель из оксида алюминия, и, соответственно, ожидалось, что катализатор гидрообработки, включающий носитель из диоксида титана, будет являться катализатором, удовлетворяющим требованиям. Однако с диоксидом титана связана проблема, заключающаяся в том, что он имеет небольшую удельную поверхность и низкую термическую стабильность при повышенных температурах. Для того чтобы решить эту проблему, был разработан пористый диоксид титана, который получают добавлением ингибитора роста, который препятствует росту частиц во время обжига, к гидрозолю или гидрогелю водного оксида титана или его высушенному продукту, и последующими сушкой и обжигом смеси (например, см. Патентный документ 2). Однако имеет место проблема, заключающаяся в том, что применение одного лишь пористого диоксида титана в качестве носителя увеличивает стоимость результирующего катализатора. Поэтому также был разработан катализатор гидрообработки, который содержит носитель из оксида алюминия - диоксида титана, полученный размещением водорастворимого титанооксидного соединения на носителе из оксида алюминия (например, см. Патентный документ 3). Однако хотя этот катализатор гидрообработки может быть менее дорогим, он имеет недостаток, заключающийся в том, что он может поддерживать диоксид титана лишь в количестве, соответствующем степени абсорбции воды диоксидом титана, и, соответственно, обладает недостаточно хорошими каталитическими свойствами. В качестве альтернативы был также разработан катализатор гидрообработки, который содержит носитель из оксида алюминия - диоксида титана, приготовленный смешиванием диоксида титана с оксидом алюминия таким образом, чтобы он был высокодиспергирован в нем при приготовлении оксида алюминия (например, см. Патентный документ 4). Однако этот катализатор, предоставляя возможность диоксиду титана быть высокодиспергированным в оксиде алюминия, обладает тем недостатком, что, когда содержание диоксида титана увеличивается, возможно ускорение его кристаллизации, что приводит к получению катализатора с уменьшенной удельной поверхностью и ухудшенной узостью распределения пор по размеру, вызывая ухудшение каталитических свойств.

Список ссылок

Патентные документы

Патентный документ 1: Публикация заявки на патент Японии № 2003-299960

Патентный документ 2: Публикация заявки на патент Японии № 2005-336053

Патентный документ 3: Публикация заявки на патент Японии № 2005-262173

Патентный документ 4: Публикация заявки на патент Японии № 10-118495

Сущность изобретения

Техническая проблема

Цель данного изобретения состоит в том, чтобы предложить катализатор гидродесульфуризации, который содержит носитель из диоксида кремния - оксида алюминия - диоксида титана, имеющий высокодиспергированный в нем диоксид титана, имеет низкую стоимость производства и может обеспечивать более высокие эксплуатационные показатели в отношении десульфуризации, способа получения такого катализатора и способа гидроочистки жидкого нефтепродукта посредством этого катализатора.

Решение проблемы

В качестве результата обширных исследований данное изобретение было сделано на базе обнаружения того, что десульфуризация жидких нефтепродуктов значительно улучшается, и вышеуказанная цель может быть достигнута посредством применения катализатора гидродесульфуризации для гидроочистки жидких нефтепродуктов, который получен предварительной сульфуризацией катализатора гидродесульфуризации Y, содержащего носитель из диоксида кремния - диоксида титана - оксида алюминия (далее в данном документе называемом «структурой из диоксида кремния - оксида алюминия - диоксида титана»), обладающий определенной структурой, который импрегнирован металлическими компонентами, включающими по меньшей мере молибден, и нагружен ими вместе с хелатирующим агентом таким образом, что средняя длина кристаллического слоя дисульфида молибдена составляет более чем 3,5 нм и вплоть до 7 нм, и среднее число ламинированных слоев составляет 1,0 или более и вплоть до 1,9 (в данном документе катализатор, полученный предварительной сульфуризацией, может называться «предварительно сульфурированным катализатором» для того, чтобы отличать его от катализатора гидродесульфуризации Y перед предварительной сульфуризацией).

А именно, данное изобретение относится к катализатору гидродесульфуризации для жидких нефтепродуктов, включающему катализатор гидродесульфуризации Y, содержащий носитель, имеющий в своем составе диоксид кремния, оксид алюминия и диоксид титана, и по меньшей мере один вид металлического компонента, нанесенного на него и выбранного из групп VIA и VIII Периодической таблицы, причем данный катализатор Y является предварительно сульфурированным,

суммарная площадь (площадь дифракционного пика диоксида титана) для площади дифракционного пика, соответствующего кристаллической структуре плоскостей (101) диоксида титана типа анатаза, и площади дифракционного пика, соответствующего кристаллической структуре плоскостей (110) диоксида титана типа рутила, в носителе, измеренных с помощью рентгенодифракционного анализа, составляет 1/4 или менее от площади дифракционного пика (площади дифракционного пика оксида алюминия), соответствующего кристаллической структуре алюминия, относящейся к плоскостям (400) γ-оксида алюминия,

металлический компонент содержит по меньшей мере молибден,

при этом молибден преобразован в кристаллический дисульфид молибдена и осажден в виде слоев на носитель посредством предварительной сульфуризации, и кристаллические слои дисульфида молибдена имеют среднюю длину более чем 3,5 нм и вплоть до 7 нм в направлении плоскости, и среднее число ламинированных слоев составляет более чем 1,0 и вплоть до 1,9.

Данное изобретение также предлагает способ получения катализатора гидродесульфуризации для жидкого нефтепродукта, включающий:

(1) первую стадию смешивания водного раствора основной соли алюминия и смешанного водного раствора соли титана и неорганической кислоты и кислой соли алюминия в присутствии силикатных ионов таким образом, что pH составляет от 6,5 до 9,5, чтобы получить гидрат;

(2) вторую стадию получения носителя посредством промывки, формования экструзией, сушки и обжига гидрата последовательным образом;

(3) третью стадию приведения носителя в соприкосновение с импрегнирующим раствором, включающим по меньшей мере один вид металлического компонента, выбранный из групп VIA и VIII Периодической таблицы (при условии что обязательно содержится молибден), и хелатирующий агент;

(4) четвертую стадию сушки носителя с поддерживаемым на нем металлом, полученного приведением носителя в соприкосновение с импрегнирующим раствором, чтобы получить катализатор гидродесульфуризации Y; и

(5) пятую стадию предварительной сульфуризации катализатора гидродесульфуризации Y,

причем суммарная площадь (площадь дифракционного пика диоксида титана) для площади дифракционного пика, соответствующего кристаллической структуре плоскостей (101) диоксида титана типа анатаза, и площади дифракционного пика, соответствующего кристаллической структуре плоскостей (110) диоксида титана типа рутила, в носителе, измеренных с помощью рентгенодифракционного анализа, составляет 1/4 или менее от площади дифракционного пика (площади дифракционного пика оксида алюминия), соответствующего кристаллической структуре алюминия, относящейся к плоскостям (400) γ-оксида алюминия,

при этом молибден преобразован в кристаллический дисульфид молибдена и осажден в виде слоев на носитель посредством предварительной сульфуризации, и кристаллические слои дисульфида молибдена имеют среднюю длину более чем 3,5 нм и вплоть до 7 нм в направлении плоскости, и среднее число ламинированных слоев составляет более чем 1,0 и вплоть до 1,9,

импрегнирующий раствор имеет максимум интенсивности в интервале от 940 до 950 см-1, которая больше в 2,5 раза или более максимума интенсивности в интервале от 890 до 910 см-1 в рамановском спектре.

Данное изобретение также относится к способу гидроочистки жидкого нефтепродукта, включающему гидрообработку жидких нефтепродуктов посредством вышеуказанного катализатора гидродесульфуризации в атмосфере водорода.

Преимущества данного изобретения

Катализатор гидродесульфуризации (предварительно сульфурированный катализатор гидродесульфуризации) по данному изобретению имеет кристаллические слои дисульфида молибдена, которые будут являться активными центрами десульфуризации, имеющие среднюю длину в направлении плоскости более чем 3,3 нм и вплоть до 7 нм, и среднее число ламинированных слоев составляет более чем 1,0 и вплоть до 1,9 и поэтому может иметь увеличенное число активных центров десульфуризации.

Способ получения предварительно сульфурированного катализатора гидродесульфуризации по данному изобретению может диспергировать в высокой степени титан в носителе и в качестве результата может обеспечивать получение недорогого, однако с высокими эксплуатационными показателями, катализатора при применении относительно меньшего количества титана, который является более дорогим, чем оксид алюминия и диоксид кремния.

Поскольку взаимодействие между слоями дисульфида молибдена и носителем может быть ослаблено посредством хелатирования молибдена, то даже первый слой дисульфида молибдена может проявлять высокие эксплуатационные показатели в отношении десульфуризации.

Краткое описание чертежей

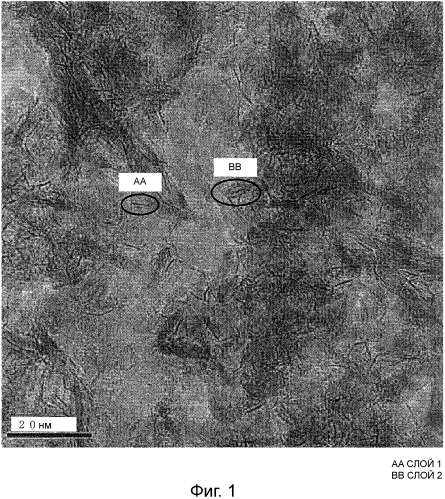

Фиг.1 представляет собой фотографию катализатора A в Примере 1, сделанную с помощью просвечивающего электронного микроскопа.

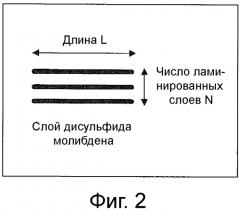

Фиг.2 представляет собой изображение, показывающее число и длину в направлении плоскости кристаллических слоев дисульфида молибдена.

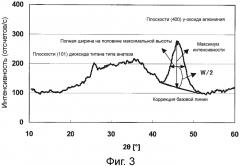

Фиг.3 представляет собой график, представляющий результаты рентгенодифракционного анализа носителя a, использованного в Примере 1.

Фиг.4 представляет собой график, представляющий анализ рамановской спектроскопией импрегнирующего раствора a, использованного в Примере 1.

Описание вариантов осуществления

Данное изобретение будет подробно описано ниже.

Катализатор гидродесульфуризации для жидких нефтепродуктов по данному изобретению представляет собой катализатор гидродесульфуризации, в котором катализатор гидродесульфуризации Y, содержащий по меньшей мере один или несколько видов металлических компонентов (включающих по меньшей мере молибден), выбранных из групп VIA и VIII Периодической таблицы и поддерживаемых на носителе из диоксида кремния - оксида алюминия - диоксида титана, имеющем определенную структуру, также предварительно сульфурирован таким образом, чтобы сформировать кристаллические слои дисульфида молибдена с определенной структурой.

Носитель из диоксида кремния - оксида алюминия - диоксида титана, используемый для катализатора гидродесульфуризации по данному изобретению, характеризуется тем, что суммарная площадь (которая далее в данном документе может быть названа как «площадь дифракционного пика диоксида титана») для площади дифракционного пика, соответствующего кристаллической структуре плоскостей (101) диоксида титана типа анатаза, и площади дифракционного пика, соответствующего кристаллической структуре плоскостей (110) диоксида титана типа рутила, в носителе, измеренных с помощью рентгенодифракционного анализа, составляет 1/4 или менее, предпочтительно 1/5 или менее, более предпочтительно 1/6 или менее от площади дифракционного пика (которая далее в данном документе может быть названа как «площадь дифракционного пика оксида алюминия»), соответствующего кристаллической структуре алюминия, относящейся к плоскостям (400) γ-оксида алюминия.

Отношение площади дифракционного пика диоксида титана к площади дифракционного пика оксида алюминия (площадь дифракционного пика диоксида титана/площадь дифракционного пика оксида алюминия), составляющее 1/4 или более, указывает на прогрессирование кристаллизации диоксида титана, приводящее к уменьшенным тонким порам, которые являются эффективными для десульфуризации. В этом случае, даже если количество диоксида титана, загруженного на носитель, увеличено, результирующий катализатор гидродесульфуризации не может проявлять эксплуатационные показатели в отношении десульфуризации, соразмерные экономической эффективности увеличенного количества диоксида титана, и соответственно не является недорогим катализатором с высокими эксплуатационными показателями.

Дифракционный пик, соответствующий кристаллической структуре плоскостей (101) диоксида титана типа анатаза, определяется при 2θ=25,5°, в то время как дифракционный пик, соответствующий кристаллической структуре плоскостей (110) диоксида титана типа рутила, определяется при 2θ=27,5°. Дифракционный пик, соответствующий кристаллической структуре алюминия, относящейся к плоскостям (400) γ-оксида алюминия, определяется при 2θ=45,9°.

Площади каждого дифракционного пика рассчитываются с помощью сглаживания графика, полученного посредством рентгенодифракционного анализа с применением рентгеновского дифрактометра, методом наименьших квадратов, с последующей коррекцией базовой линии, и определения высоты (максимума интенсивности W) от максимальной величины пика до базовой линии с тем, чтобы получить ширину пика (полную ширину на половине максимальной высоты), когда интенсивность результирующего пика составляет половину (W/2), с определением посредством этого произведения полной ширины на половине максимума и максимума интенсивности в качестве площади дифракционного пика. Соотношение «площадь дифракционного пика диоксида титана/площадь дифракционного пика оксида алюминия» получают из площадей каждого из дифракционных пиков, рассчитанных таким образом (см. фиг.3).

Носитель содержит диоксид кремния в форме SiO2 в количестве предпочтительно от 1 до 10 процентов по массе, более предпочтительно от 2 до 7 процентов по массе, еще более предпочтительно от 2 до 5 процентов по массе в расчете на носитель. Содержание диоксида кремния менее 1 процента по массе уменьшает удельную поверхность результирующего катализатора и обусловливает возможность агрегации частиц диоксида титана при обжиге носителя, выполняемом, когда носитель сформован («вторая стадия», описанная ниже, в зависимости от конкретного случая), приводящей к увеличенным площадям дифракционных пиков, соответствующих кристаллическим структурам диоксида титана типа анатаза и диоксида титана типа рутила, измеренных с помощью рентгенодифракционного анализа. Содержание диоксида кремния более 10 процентов по массе вызывает ухудшение узости распределения пор по размеру в результирующем носителе, и, соответственно, может быть не достигнута желательная активность в отношении десульфуризации.

Носитель содержит диоксид титана в форме SiO2 в количестве предпочтительно от 3 до 40 процентов по массе, более предпочтительно от 15 до 35 процентов по массе, еще более предпочтительно от 15 до 25 процентов по массе в расчете на носитель. Содержание диоксида титана менее 3 процентов по массе является слишком малым для эффекта, достигаемого добавлением диоксида титана, предоставляя в результате катализатор, который может не обеспечивать достаточной активности в отношении десульфуризации. Содержание диоксида титана более чем 40 процентов по массе является нежелательным, поскольку не только уменьшается механическая прочность результирующего катализатора, но также уменьшается удельная поверхность вследствие увеличенной склонности частиц диоксида титана к ускорению кристаллизации при обжиге носителя, и, соответственно, результирующий катализатор может не проявлять эксплуатационных показателей в отношении десульфуризации, соответствующих экономической эффективности в соответствии с увеличенным количеством диоксида титана, и может не быть катализатором, который является недорогим и обладает высокими эксплуатационными показателями, предполагаемыми данным изобретением.

Носитель из диоксида кремния - диоксида титана - оксида алюминия содержит оксид алюминия в форме Al2O3 в количестве предпочтительно от 50 до 96 процентов по массе, более предпочтительно от 58 до 83 процентов по массе, еще более предпочтительно от 70 до 83 процентов по массе в расчете на носитель. Содержание оксида алюминия менее чем 50 процентов по массе является нежелательным, поскольку результирующий катализатор склонен к значительной деградации. Содержание оксида алюминия более чем 96 процентов по массе также является нежелательным, поскольку эксплуатационные показатели катализатора склонны ухудшаться.

Один или несколько металлических компонентов, поддерживаемых на носителе, выбираются из Группы VIA (Группы 6 согласно ИЮПАК) и Группы VIII (Групп с 8 по 10 согласно ИЮПАК) Периодической таблицы. Однако для носителя обязательно содержать по меньшей мере молибден.

Помимо молибдена в качестве металлического компонента Группы VIA Периодической таблицы предпочтительно используется вольфрам. Примеры металлических компонентов Группы VIII в Периодической таблице включают кобальт и никель.

Общее содержание металлических компонентов, выбранных из Групп VIA и VIII Периодической таблицы, составляет предпочтительно от 1 до 35 процентов по массе, более предпочтительно от 15 до 30 процентов по массе в форме оксида в расчете на катализатор гидродесульфуризации Y. В этом общем содержании содержание металлических компонентов (включая молибден) Группы VIA Периодической таблицы составляет предпочтительно от 1 до 30 процентов по массе, более предпочтительно от 13 до 24 процентов по массе в форме оксида наряду с тем, что содержание металлических компонентов Группы VIII Периодической таблицы составляет предпочтительно от 1 до 10 процентов по массе, более предпочтительно от 2 до 6 процентов по массе в форме оксида. Содержание молибдена, поддерживаемого в качестве обязательного компонента, составляет предпочтительно от 1 до 25 процентов по массе, более предпочтительно от 10 до 22 процентов по массе в форме оксида.

Затем вышеописанный катализатор гидродесульфуризации Y предварительно сульфурируется, чтобы получить предварительно сульфурированный катализатор гидродесульфуризации, образующий кристаллические слои дисульфида молибдена определенной структуры по данному изобретению.

Предварительная сульфуризация, выполняемая в данном изобретении, представляет собой термообработку, в которой вышеописанный катализатор гидродесульфуризации Y приводится в соприкосновение с углеводородной смесью жидкого нефтепродукта и сульфатирующего агента или сероводородом при температуре от 200 до 400°C, так что один или несколько металлических компонентов, содержащихся в катализаторе гидродесульфуризации Y, находятся в форме сульфида.

Более конкретно предварительная сульфуризация выполняется посредством приведения (1) катализатора гидродесульфуризации Y в соприкосновение с жидкой углеводородной смесью нефтяного дистиллята, содержащего соединение серы (называемого в данном изобретении «жидким нефтепродуктом»), и сульфатирующего агента или приведения (2) катализатора гидродесульфуризации Y в соприкосновение с сероводородом при температуре от 200 до 400°C, предпочтительно от 240 до 340°C, при нормальном давлении или в атмосфере водорода с парциальным давлением водорода больше нормального давления, посредством чего получают предварительно сульфурированный катализатор гидродесульфуризации.

Температура предварительной сульфуризации ниже 200°C является нежелательной, поскольку активность в отношении десульфуризации будет склонна ухудшаться вследствие более низкой степени сульфуризации поддерживаемого металла. Температура предварительной сульфуризации выше 400°C также является нежелательной, поскольку число кристаллических слоев дисульфида молибдена может быть существенно увеличено, и, соответственно, активность в отношении десульфуризации будет ухудшаться. Когда жидкая углеводородная смесь приводится в соприкосновение с катализатором гидродесульфуризации Y, первоначальная температура предпочтительно устанавливается в интервале от комнатной температуры до 120°C. Когда жидкая углеводородная смесь приводится в соприкосновение с катализатором Y после того, как температура превышает 120°C, действие хелатирующего агента уменьшается, что может приводить к пониженной активности в отношении десульфуризации.

Отсутствуют особые ограничения в отношении сульфатирующего агента, используемого для предварительной сульфуризации. Примеры сульфатирующего агента включают не только сероуглерод и сероводород, но также органические соединения серы, такие как тиофен, диметилсульфид, диметилдисульфид, диоктилполисульфид, диалкилпентасульфид, дибутилполисульфид, и их смеси, и в большинстве случаев применимы диметилсульфид, диметилдисульфид, сероуглерод, сероводород.

Предварительно сульфурированный катализатор гидродесульфуризации по данному изобретению имеет структуру, в которой молибден имеет форму кристаллического дисульфида молибдена и осажден в виде слоев на носителе посредством вышеописанной предварительной сульфуризации, и кристаллические слои дисульфида молибдена имеют среднюю длину в направлении плоскости более чем 3,3 нм и вплоть до 7 нм, предпочтительно 3,6 нм или более и вплоть до 6,5 нм, более предпочтительно 3,7 нм или более и вплоть до 5,5 нм, и среднее число ламинированных слоев составляет более чем 1,0 и вплоть до 1,9, предпочтительно 1,1 или более и вплоть до 1,7, более предпочтительно 1,2 или более и вплоть до 1,5.

Когда средняя длина в направлении плоскости слоев дисульфида молибдена составляет 3,5 нм или менее, кристалличность дисульфида молибдена уменьшается, и снижается его способность к взаимосвязи с носителем. Когда средняя длина составляет 7 нм или более, результирующий предварительно сульфурированный катализатор имеет слишком малое число активных центров и соответственно не в состоянии проявлять высокую активность в отношении десульфуризации. Когда среднее число ламинированных слоев дисульфида молибдена больше чем 1,9, результирующий катализатор не в состоянии проявлять достаточные эксплуатационные показатели в отношении десульфуризации, поскольку дисульфид молибдена не является высокодиспергированным.

Далее будет описан способ получения предварительно сульфурированного катализатора гидродесульфуризации по данному изобретению.

Способ получения катализатора гидродесульфуризации по данному изобретению включает: первую стадию смешивания смешанного водного раствора соли титана и неорганической кислоты и кислой соли алюминия (далее в данном документе называемого просто «смешанным водным раствором») и водного раствора основной соли алюминия в присутствии силикатных ионов таким образом, что pH составляет от 6,5 до 9,5, чтобы получить гидрат; вторую стадию получения носителя посредством промывки, формования экструзией, сушки и обжига гидрата последовательным образом; третью стадию приведения носителя в соприкосновение с импрегнирующим раствором, включающим по меньшей мере один вид металлического компонента, выбранный из групп VIA и VIII Периодической таблицы (при условии что металлический компонент обязательно содержит молибден), и хелатирующий агент; и четвертую стадию сушки носителя с поддерживаемым на нем металлом, полученного приведением в соприкосновение с импрегнирующим раствором, чтобы получить катализатор гидродесульфуризации Y. Каждая из этих стадий будет описана ниже.

Первая стадия

Прежде всего, в присутствии силикатных ионов смешанный раствор соли титана и неорганической кислоты и кислой соли алюминия (т.е. кислый водный раствор) смешивается с водным раствором основной соли алюминия (т.е. щелочным водным раствором) таким образом, что pH составляет от 6,5 до 9,5, предпочтительно от 6,5 до 8,5, более предпочтительно от 6,5 до 7,5, посредством чего получают гидрат, содержащий диоксид кремния, диоксид титана и оксид алюминия.

На этой стадии имеют место два альтернативных случая: (1) в котором смешанный водный раствор добавляется к водному раствору основной соли алюминия, содержащему силикатные ионы, и (2) в котором водный раствор основной соли алюминия добавляется к смешанному раствору, содержащему силикатные ионы.

В случае (1) силикатные ионы, содержащиеся в водном растворе основной соли алюминия, могут быть основными или нейтральными. Источниками основных силикатных ионов могут быть соединения кремниевой кислоты, такие как силикат натрия, который может образовывать силикатные ионы в воде. В случае (2) силикатные ионы, содержащиеся в смешанном водном растворе соли титана и неорганической кислоты и водном растворе кислой соли алюминия, могут быть кислыми или нейтральными. Источниками кислых силикатных ионов могут быть соединения кремниевой кислоты, такие как кремниевая кислота, которая может образовывать силикатные ионы в воде.

Примеры основной соли алюминия включают алюминат натрия и алюминат калия. Примеры кислой соли алюминия включают сульфат алюминия, хлорид алюминия и нитрат алюминия. Примеры соли титана и неорганической кислоты включают тетрахлорид титана, трихлорид титана, сульфат титана и нитрат титана. В частности, предпочтительно используется сульфат титана, поскольку он является недорогим.

Например, заданное количество водного раствора основной соли алюминия, содержащего основные силикатные ионы, загружается в резервуар с мешалкой, нагревается и поддерживается при температуре обычно от 40 до 90°C, предпочтительно от 50 до 70°C, и к раствору непрерывно добавляется заданное количество смешанного водного раствора соли титана и неорганической кислоты и водного раствора кислой соли алюминия, нагретого до температуры ±5°C, предпочтительно ±2°C, более предпочтительно ±1°C по отношению к водному раствору основной соли алюминия в течение обычно от 5 до 20 минут, предпочтительно от 7 до 15 минут таким образом, что pH составляет от 6,5 до 9,5, предпочтительно от 6,5 до 8,5, более предпочтительно от 6,5 до 7,5, чтобы получить осадок, который представляет собой суспензию гидрата. Следует заметить, что поскольку добавление водного раствора основной соли алюминия к смешанному раствору в течение слишком длительного периода времени будет вызывать образование кристаллов псевдобемита, байерита или гиббсита, которые являются нежелательными, добавление выполняется в течение предпочтительно 15 минут или менее, более предпочтительно 13 минут или менее. Байерит и гиббсит являются нежелательными, поскольку они уменьшают удельную поверхность после обжига.

Вторая стадия

Суспензия гидрата, полученная на первой стадии, выдерживается при необходимости и затем промывается для удаления побочно образующихся солей, получая, тем самым, суспензию гидрата, содержащую диоксид кремния, диоксид титана и оксид алюминия. Результирующая суспензия гидрата затем нагревается и выдерживается при необходимости и после этого преобразуется в экструдируемый пластицированный продукт посредством обычного метода, такого как горячая пластикация. Данный экструдируемый продукт формуют с приданием желательной формы экструзией и затем сушат при температуре от 70 до 150°C, предпочтительно от 90 до 130°C и обжигают при температуре от 400 до 800°C, предпочтительно от 450 до 600°C в течение от 0,5 до 10 часов, предпочтительно от 2 до 5 часов, посредством чего получают носитель из диоксида кремния - диоксида титана - оксида алюминия.

Третья стадия

Результирующий носитель из диоксида кремния - оксида алюминия - диоксида титана приводится в соприкосновение с импрегнирующим раствором, включающими по меньшей мере один вид металлического компонента, выбранный из групп VIA и VIII Периодической таблицы (при условии что металлический компонент обязательно содержит молибден) и хелатирующий агент.

Исходными материалами металлического компонента предпочтительно являются триоксид молибдена, молибдат аммония, метавольфрамат аммония, паравольфрамат аммония, триоксид вольфрама, нитрат никеля, карбонат никеля, нитрат кобальта и карбонат кобальта.

Хелатирующим агентом может являться, например, лимонная кислота, яблочная кислота, виннокаменная кислота, этилендиаминтетрауксусная кислота (EDTA), диэтилентриаминпентауксусная кислота (DTPA), полиэтиленгликоль (PEG) и тетраэтиленгликоль (TEG). В частности, предпочтительно используются лимонная кислота и яблочная кислота.

Хелатирующий агент содержится в количестве предпочтительно от 35 до 75 процентов по массе, более предпочтительно от 55 до 65 процентов по массе в расчете на оксид молибдена. Количество хелатирующего агента более чем 75 процентов по массе в расчете на молибден является нежелательным, поскольку вязкость импрегнирующего раствора, содержащего один или несколько металлических компонентов, увеличивается, и это, соответственно, затрудняет выполнение стадии импрегнирования в способе. Количество менее чем 35 процентов по массе также является нежелательным, поскольку ухудшается стабильность импрегнирующего раствора, и, кроме того, эксплуатационные показатели катализатора склонны к ухудшению.

В дополнение к хелатирующему агенту импрегнирующий раствор предпочтительно содержит фосфорное соединение. Хелатирующий агент и фосфорное соединение могут быть приведены в соприкосновение с носителем обычным образом (импрегнированием, погружением).

Фосфорным соединением предпочтительно является ортофосфорная кислота (далее в данном документе может называться просто «фосфорной кислотой»), дигидрофосфат аммония, двухосновный фосфат аммония, триметафосфорная кислота, пирофосфорная кислота, и триполифосфорная кислота, более предпочтительно ортофосфорная кислота.

Фосфорное соединение содержится в расчете на оксид в количестве предпочтительно от 3 до 25 процентов по массе, более предпочтительно от 5 до 15 процентов по массе по отношению к оксиду молибдена. Содержание фосфорного соединения более чем 25 процентов по массе по отношению к оксиду молибдена является нежелательным, поскольку результирующий, предварительно сульфурированный катализатор гидродесульфуризации будет иметь ухудшенные эксплуатационные показатели. Содержание фосфорного соединения менее 3 процентов по массе также является нежелательным, поскольку импрегнирующий раствор будет обладать низкой стабильностью.

Отсутствуют особые ограничения в отношении метода включения вышеописанного металлического компонента, хелатирующего агента или дополнительного фосфорного соединения в носитель. Может быть использован любой обычный метод, такой как импрегнирование (методы с равновесной адсорбцией, заполнением пор, импрегнирования с пропиткой по влагоемкости) или ионный обмен. Импрегнирование, на которое делаются ссылки в данном документе, представляет собой метод, в котором носитель пропитывается импрегнирующим раствором, содержащим активные металлы, и затем сушится. В методе импрегнирования металлические компоненты предпочтительно загружаются одновременно. Когда металлические компоненты загружаются в отдельности, результирующий катализатор может быть недостаточно активным в отношении десульфуризации или денитрогенизации.

В рамановском спектре импрегнирующий раствор имеет максимум интенсивности в интервале от 940 до 950 см-1, которая больше в 2,5 раза или более максимума интенсивности в интервале от 890 до 910 см-1 (далее в данном документе отношение максимума интенсивности в интервале от 940 до 950 см-1 к максимуму интенсивности в интервале от 890 до 910 см-1 называется «соотношением максимумов интенсивности»). В рамановском спектре пик в интервале от 940 до 950 см-1 обусловлен гептамером молибдена, т.е. Mo7O24 6-, в то время как пик в интервале от 890 до 910 см-1 обусловлен мономером молибдена, т.е. MoO4-. Когда соотношение максимумов интенсивности в рамановском спектре меньше чем 2,5, доля мономера молибдена увеличена. В этом случае мономер молибдена обладает сильным взаимодействием с носителем, и, соответственно, результирующий, предварительно сульфурированный катализатор гидродесульфуризации имеет пониженную степень сульфуризации молибдена и не в состоянии проявлять высокую активность в отношении десульфуризации.

Величина pH импрегнирующего раствора регулируется до 5 или менее с помощью кислоты таким образом, чтобы растворить металлический(е) компонент(ы). В соответствии с этим доля олигомера молибдена в импрегнирующем растворе может быть увеличена, и соотношение максимумов интенсивности может составлять 2,5 или более. Когда соотношение максимумов интенсивности меньше чем 2,5, доля мономера молибдена увеличена. Поскольку мономер молибдена интенсивно реагирует с носителем, степень его сульфуризации ниже по сравнению с олигомером молибдена при предварительной сульфуризации катализатора гидродесульфуризации Y, и предварительно сульфурированный катализатор гидродесульфуризации может быть не в состоянии проявлять высокую активность в отношении десульфуризации.

Каждый максимум интенсивности вычисляется посредством анализа рамановской спектроскопии (рамановского спектра) с помощью метода наименьших квадратов, с последующей коррекцией базовой линии, и определения высоты от максимальной величины пика до базовой линии (см. фиг.4).

Обычно молибден в водном растворе находится в форме MoO4- в области, в которой pH составляет от 7 до 9, и пики, обусловленные ионами MoO4- с симметрией Td, могут быть найдены при 898 см-1, 842 см-1 и 320 см-1 в рамановском спектре. В области, в которой pH составляет от 1 до 5, были обнаружены изменения мономерного иона, т.е. MoO4-, в Mo7O24 6- и HnMo7O24 (6-n)-, образование Mo8O27 4- и возникновение Mo6O19 2-. Соответствующая спектральная полоса расположена при 960 см-1 (обусловленная валентными колебаниями Mo-O) и 980 см-1, обусловленная олигомером молибдена. Спектральные полосы, обладающие признаками в отношении Mo7O24 6-, располагаются от 218 до 222 см-1, при 360 см-1 и 944 см-1.

Четвертая стадия

Носитель, поддерживающий один или несколько металлических компонентов, полученный приведением в соприкосновение с импрегнирующим раствором на третьей стадии, сушится при температуре 200°C или ниже, предпочтительно от 110 до 150°C в течение от 0,5 до 3 часов, предпочтительно от 1 до 2 часов, посредством чего получают катализатор гидродесульфуризации Y.

Обжиг или сушка при температуре выше 200°C являются нежелательными, поскольку хелатирующий агент термически разрушается и, соответстве