Способ получения структурированных сплошных и островковых пленок на поверхности стекла

Иллюстрации

Показать всеИзобретение относится к способам получения наноструктурированных материалов. Технический результат изобретения заключается в получении структурированных сплошных и наноостровковых пленок без использования сложных технических средств. В стекло методом ионного обмена вводят ионы металла. Перед отжигом на стекло накладывают электрод в виде трафарета заданной формы и прикладывают к нему электрическое напряжение. Отжигают стекло в восстановительной среде. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способам получения наноостровковой (размер островков от нанометров до десятков нанометров) либо сплошной пленки металла, выбранного из группы, в которую входят серебро, медь, золото или их смеси, заданной конфигурации на поверхности стекол. Такие стекла могут быть использованы в фотонике, оптоэлектронике и в качестве чувствительных элементов химических и биодатчиков, в том числе на основе поверхностно-усиленной рамановской спектроскопии.

Известен ряд технических решений по получению сплошных и островковых металлических пленок: в работе [ЖТФ, 2012, том 82, вып.6, с.135] предлагается использовать жидкие микрокапли расплава металла, которые заряжаются пучком электронов до неустойчивого состояния с последующим их делением на капли нанометрового размера. В дальнейшем нанокапли осаждаются на подложку. Существенным недостатком данного метода является невозможность наноструктурирования пленки. Также к недостаткам относятся низкая производительность метода и использование сложных технических средств для зарядки капель (плазма, электронный пучок), а также плохая адгезия нанесенных наночастиц. В работе [Colloids and Surfaces A: Physicochemical and Engineering Aspects 202 (2002), pp.175-186] для создания покрытия из наночастиц на поверхности предлагается использовать серосодержащие органические соединения, в присутствии которых наночастицы самоорганизуются в сверхрешетку. Недостатком метода является дальнейшее присутствие органического соединения на поверхности и необходимость предварительного получения монодисперсных наночастиц металла, что существенно усложняет метод.

За прототип выбран способ, описанный в работе [Chakrovorty D. and Roy D., J. Mater. Sci. Lett. 4 (1985), 1014], в которой рассмотрено образование металлической пленки на поверхности и наночастиц в объеме стекла с применением двухэтапной техники: ионный обмен и последующий отжиг в водородной атмосфере. Первый этап служит для внесения ионов металла в стекло. Второй этап - отжиг в водородной атмосфере, служит для восстановления ионов металла до нейтрального состояния. В дальнейшем нейтральный металл может диффундировать по стеклу и образовывать как металлические наночастицы в объеме, так и островки металла на поверхности. Пространственная функция распределения островков и наночастиц также зависит от времени отжига, температуры, концентрации ионов металла в стекле и давления водорода при отжиге в водородной атмосфере. Представленный метод позволяет получать как наноостровковые, так и сплошные пленки, но имеет существенный недостаток. Метод не позволяет структурировать получаемую пленку, которая, таким образом, растет на всей поверхности стекла однородно.

Задачей настоящего изобретения является получение структурированных сплошных или островковых пленок металла, выбранного из группы, в которую входят серебро, медь, золото или их смеси, на поверхности стекла по заданному геометрическому шаблону.

Для решения поставленной задачи предлагается способ, в процессе которого в стекло вводят ионы металла (серебра, меди, золота или их смеси), и в дальнейшем отжигают стекло в восстанавливающей среде, отличающийся тем, что перед отжигом к стеклу прикладывают электрод-трафарет заданной формы, находящийся под положительным напряжением. Благодаря приложенному полю, ионы металла, содержащиеся в приповерхностной области стекла под электродом, дрейфуют вглубь стекла, и затем, после приводящего к образованию пленки этапа восстановления ионов при отжиге, в подэлектродной области пленка формируется иным образом, по сравнению с областью, в которой ионы металла не подвергались воздействию электрического поля. Таким образом, пленка имеет различные свойства в областях, где было и где не было приложено поле. В частности, при увеличении электрического напряжения и времени его приложения можно добиться полного отсутствия пленки в областях под электродом. Состав стекла выбирается в зависимости от требований к свойствам получаемых пленок. В разных типах стекол различно соотношение коэффициентов диффузии ионов, атомарного металла, восстановителя и других характеристик, от которых зависит конечное распределение как островков на поверхности, так и наночастиц в объеме. Так, в фосфатных и ниобатных стеклах, наночастицы в объеме стекла практически не образуются. В натрий-силикатных стеклах наночастицы образуются и растут значительно быстрее, расходуя на это атомарный металл (серебро, золото, медь, или их смесь) из объема стекла. Таким образом, до поверхности успевает дойти лишь малая его часть, и функция распределения островков на поверхности при прочих равных в таком стекле будет другой. Также предлагаемый способ позволяет производить пленки не только на стеклах плоской геометрии. Для формирования структурированной пленки на криволинейной поверхности используют электрод-трафарет соответствующей формы.

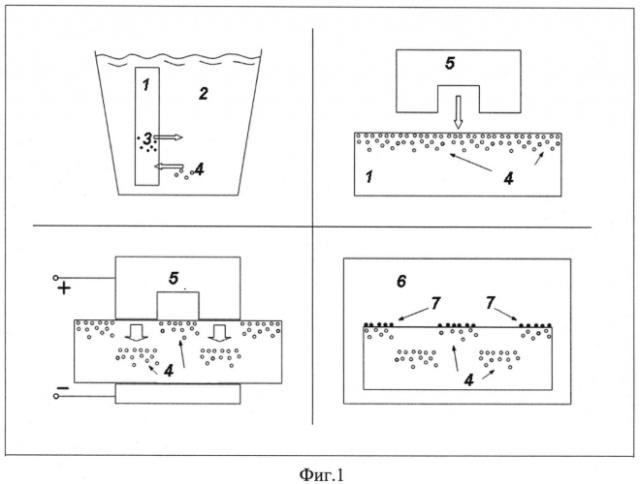

Изобретение поясняется чертежами, которые иллюстрируют один из вариантов реализации предлагаемого способа.

На фиг.1 представлены различные этапы изготовления структурированной пленки согласно предлагаемому способу. Приняты обозначения: 1 - стекло, 2 - расплав смеси солей NaNO3/AgNO3, 3 - ионы Na+ (или другого щелочного элемента (Li, K), входящего в состав стекла), 4 - ионы Ag+, 5 - электрод-трафарет, 6 - водородная атмосфера, 7 - островки металла.

На фиг.2 представлены снимки профилированного электрода-трафарета, полученные с помощью атомно-силового микроскопа (АСМ) (слева) и изготовленная с помощью этого электрода по предлагаемому способу островковая пленка (справа).

Предлагаемый способ осуществляется следующим образом.

Первый этап - внесение ионов металла в стекло. Для этого используют процедуру ионного обмена (в частности, для получения пленок серебра используют ионный обмен типа Ag+-Na+, в процессе которого стекло 1 помещают в расплав смеси солей NaNO3/AgNO3 2, при выращивании пленок других металлов (золота, меди или их смеси) применяется иное сочетание солей). Ионы металла 4 (серебра, меди, золота или их смеси) из расплава диффундируют в объем стекла 1, замещая ионы натрия (или другого щелочного элемента (Li, K), входящего в состав стекла) 3. Концентрация ионов металла 4 в стекле 1 по окончании этапа зависит от концентрации щелочного элемента (Na, Li, K) в стекле, доли соли металла 2 в расплаве, температуры (обычно 200-400°С) и времени ионного обмена (от минут до десятков часов). При этом концентрация ионов металла 4 может существенно превышать растворимость нейтрального металла в стекле 1. Также в процессе ионного обмена возможно использовать ионы нескольких металлов (серебра, меди, золота), что позволяет в рамках одного технологического процесса создавать композитные пленки из островков с разными свойствами. В таком композитном материале отличия в коэффициентах диффузии металлов 4 предоставляют возможность в разных областях образца получать пленки различных составов. Также, в случаях, когда используется стекло 1 с малой концентрацией щелочных ионов (Na, Li, K), при которой не провести ионный обмен, возможно внесение ионов металла в стекло 1 и другими методами, к примеру ионной имплантацией.

Второй этап - воздействие на стекло 1, содержащее ионы металла (серебра, меди, золота или их смеси), электрическим полем с помощью электрода 5 в виде трафарета заданной конфигурации. Напряжение на электроде 5 можно изменять во времени. Это дополнительное управление распределением ионов металла 4 в стекле 1 перед процессом отжига, которое влияет на формирование пленки, включая конечное распределение островков 7 по размерам. Так как движение ионов подчиняется уравнениям диффузии с дрейфом, зависящим от температуры и приложенного поля, то, меняя во времени соотношение диффузия/дрейф (температура/приложенное электрическое поле), можно получить различные распределения ионов 4 и конечные распределения островков 7 по размерам, в том числе их слияние, т.е. формирование сплошной пленки.

Для дополнительного управления распределением ионов металла 4 перед отжигом также возможно применять многократный ионный обмен с последующим прикладыванием различных электродов-трафаретов 5. В свою очередь, это позволяет в рамках одного образца создавать зоны пленок с разным средним размером островков 7 и расстояниями между ними.

Третий этап - отжиг в восстанавливающей среде. В качестве такой среды при отжиге может использоваться водородная атмосфера 6, атмосферный воздух с парами воды и другая среда, в которой присутствует восстановитель. Водород является хорошим восстановителем и позволяет вырастить пленку за короткие времена (минуты, десятки минут). Использование паров воды и атмосферного воздуха позволяет упростить технологию ввиду отсутствия необходимости поддержания атмосферы водорода 6 вокруг стекла 1. Также, поскольку содержание восстановителя в воздухе и парах воды существенно ниже, чем в атмосфере водорода 6, скорость восстановления металла, образования и роста островков 7 на поверхности стекла 1 намного меньше, что позволяет более точно контролировать их средний размер и функцию распределения.

Температура отжига оказывает сильное влияние на скорость роста пленки. Так, при температурах отжига от 100 до 500 градусов Цельсия скорость образования островков 7 велика, этот режим можно использовать для массового и быстрого производства островковой и сплошной пленки.

Помимо этого, дополнительным эффектом использования данного режима является образование наночастиц металла, которые поглощают свет, в объеме стекла 1. Чем выше температура, тем на больших глубинах (расстояниях от поверхности) образуются наночастицы металла (серебра, меди, золота или их смеси) в объеме стекла 1 и тем меньше пропускание света. При температурах отжига, меньших 100 градусов Цельсия, скорость роста пленки мала, и возможен более точный контроль средних размеров и концентрации островков 7. Также в этом режиме при равных временах отжига наночастицы в объеме образуются на меньших глубинах, что существенно, если требуется обеспечить минимальное поглощение света в толще стекла 1. Изменяя во времени температуру отжига, также можно контролировать распределение ионов металла 4 и, соответственно, функцию распределения островков 7 по размерам.

Парциальное давление и соответственно концентрация восстановителя в восстанавливающей атмосфере 6 при отжиге оказывает влияние на темпы и характер роста пленки и образования островков 7 на поверхности. Этот параметр предоставляет дополнительную свободу при получении заданных конфигураций островков.

Время отжига образца 1 в восстанавливающей среде 6 влияет на концентрацию и функцию распределения островков 7 по размерам, а также на количество наночастиц, успевших образоваться в объеме стекла 1 и поглощающих свет. Чем больше время отжига, тем больше наночастиц образуется в объеме стекла 1 и в том случае, когда необходимо уменьшить их концентрацию (и, следовательно, поглощение света на них), следует прекратить отжиг стекла 1 по истечении нескольких минут (десятков минут, в зависимости от выбранного режима). Тогда на поверхности будет образована пленка, но при этом наночастицы в объеме успеют образоваться лишь на небольших глубинах. Также после определенного времени отжига (порядка десятков минут) образование островков 7 на поверхности прекращается (характерное время при температуре отжига 250°С ~15 минут). Коэффициенты диффузии серебра, меди, и золота в стекле различны, поэтому время образования их островковой пленки различно, но все общие закономерности сохраняются.

Для предотвращения дальнейшего изменения функции распределения островков 7 и повреждения пленки в атмосферном воздухе ее покрывают тонким слоем диэлектрика, при этом ее оптические свойства сохраняются длительное время.

В качестве примера реализации по предлагаемому способу была изготовлена структурированная островковая пленка серебра в виде дифракционной решетки с характерным масштабом 200 нм (Фиг.2). Для этого стеклянный образец 1 (кусок натрий-силикатного стекла составом 72.2 SiO2, 14.2 Na2O, 0.71 K2O, 6.5 СaО, 4.42 MgO, 1.49 Аl2O3, 0.13 Fe2O3, 0.4 SO3, в % от массы), был подвергнут ионно-обменной обработке в течение 20 минут в расплаве солей 2 AgNO3/NaNO3 (5% и 95% весовых процентов соответственно) в печи при температуре 325°С. Затем к образцу 1 был приложен электрод-трафарет 5, АСМ изображение которого представлено на Фиг.2. Напряжение на электроде 5 составляло 500 В, а время приложения - 6.5 минут. В дальнейшем стеклянный образец 1 был помещен в печь с водородной атмосферой 6 и отожжен в ней при температуре 250°С в течение 30 мин. В случае использования меди, золота, или их смеси, производят те же действия аналогичным образом, но на первом этапе (ионный обмен) применяют иное сочетание солей, содержащее ионы требуемого металла.

Достигаемый технический результат заключается в возможности формирования структурированных сплошных и наноостровковых пленок одного либо совокупности металлов (серебро, медь, золото) по заданному шаблону без использования сложных технических средств, таких как системы фото- или электронной литографии, системы травления сфокусированным ионным пучком, системы локальной модификации поверхности материалов при помощи лазеров с системами фокусировки излучения и т.п.

1. Способ получения сплошных и островковых наноструктурированных пленок металла, выбранного из группы, в которую входят серебро, медь, золото или их смеси, на поверхности стекол, при котором вводят ионы металла в стекло, и в дальнейшем отжигают стекло в восстанавливающей среде, отличающийся тем, что перед отжигом на стекло накладывают электрод в виде трафарета заданной формы и прикладывают к нему электрическое напряжение.

2. Способ по п.1, отличающийся тем, что в качестве восстанавливающей среды используют водородную атмосферу.

3. Способ по п.1, отличающийся тем, что в качестве восстанавливающей среды используют атмосферный воздух.

4. Способ по п.1, отличающийся тем, что стекло и шаблон-электрод выполнены с геометрией, отличной от плоской.

5. Способ по п.1, отличающийся тем, что полученную пленку после отжига покрывают слоем диэлектрика.