Способ баротермической деструкции многофазных сред и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу баротермической деструкции многофазных растительных сред и устройству его осуществления. Способ предусматривает операции загрузки предварительно очищенного сырья в рабочую барокамеру, герметизации барокамеры, пропаривания многофазной среды до глубоких слоев давлением до 0,5 МПа и температурой до 200°C, продувки сырья газообразным теплоносителем при давлении до 2 МПа и температуре до 400°C, выдержки значений эксплуатационных параметров неизменными до 60 с, мгновенной разгерметизации рабочей барокамеры, извлечения вспученного продукта из барокамеры. Одновременно с основными операциями параллельно осуществляют операции автоматизированного контроля и оперативного управления эксплуатационными параметрами процесса. Все технологические операции воздействия на многофазную среду осуществляют в рабочей барокамере без перемещения в промежуточную приемную камеру или выброса в атмосферу. Устройство баротермической деструкции многофазных растительных сред включает блок автоматизированного контроля и оперативного управления КУБ эксплуатационными параметрами процесса с системой датчиков для регистрации давления, температуры, влажности и запорными управляющими элементами. Снижаются удельные энергозатраты процесса баротермической деструкции на 10%, повышается индекс вспучивания многофазных растительных сред до 3,7 ед., повышается общая питательность баротермического комбикорма для сельскохозяйственных животных минимум на 10%. 2 н. и 2 з.п. ф-лы, 1 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к термомеханическим способам деструкции многофазных растительных сред (зернобобовые семена, отходы растениеводства). Содержит технологические операции автоматизированного контроля и оперативного управления процессом баротермического вспучивания. Может быть использовано для переработки многофазных растительных сред в комбикорма преимущественно для агропромышленного комплекса и в ценную продукцию для пищевой промышленности.

Описание уровня техники

Известен способ вспучивания зерна, осуществляемый в установках В-35М [1] и «Пушка для взрыва зерна» [2], предназначенных для производства вспученных (взорванных) зерен кукурузы, риса, овса и др.

Способ вспучивания зерна осуществляется следующим образом. В нагретый газовой горелкой до 220-240°C цилиндр загружают зерно определенной влажности. После загрузки цилиндр герметично закрывают крышкой и цилиндр подогревают горелкой и вращают для устранения пригорания зерна. Находящееся внутри цилиндра зерно нагревается, имеющаяся в зерне влага испаряется и давление в цилиндре постепенно повышается. При достижении давления 1,0-1,2 МПа нагревание цилиндра прекращают и путем резкого открытия крышки соединяют внутреннюю полость цилиндра с атмосферой. Зерно подвергается воздействию резкого перепада давления, влага внутри зерен мгновенно превращается в пар и, взрывая зерна, увеличивает их объем в 15-20 раз. Пар улетучивается, а образовавшиеся в зерне пустоты заполняются воздухом. Вспученные зерна выбрасываются из цилиндра в бункер.

К главным недостаткам этого способа вспучивания зерна, относятся:

- низкий энергетический потенциал процесса вспучивания зерна (индекс вспучивания) ограниченный конструктивно-режимными параметрами установок - давление до 1,0-1,2 МПа, температура до 220-240°C;

- отсутствие автоматизированного тепловизионного контроля процесса вспучивания зерна, а значит невозможность снижения удельных энергозатрат установок и повышения качества деструкции (индекса вспучивания) зерна с помощью оперативного управления процессом;

- отсутствие технологической операции пропаривания зерна в непрерывном поточном режиме вспучивания, т.е. процесс насыщения зерна влагой (холодный способ кондиционирования зерна или отволаживание) является отдельной затратной временной операцией, которая занимает от 2,5 до 23 часов.

Известен способ производства вспученного фуражного зерна [3], включающий загрузку зернового материала в герметичную камеру, обработку зернового материала в камере и выгрузку. Зерновой материал уплотняют в загрузочном клапане, термически обрабатывают в герметичной камере при температуре 300-340°C, давлении 6-8 МПа и экспозиции 20-90 с, уплотняют в разгрузочном клапане, вспучивают при температуре 20°C и давлении 0,1 МПа.

Главными недостатками этого способа являются:

- отсутствие технологических операций автоматизированного контроля и оперативного управления процессом вспучивания, в результате чего не будет обеспечена допустимая герметичность сосуда в непрерывном поточном режиме посредством сыпучих слоев зерна между винтами шнеков загрузочного и разгрузочного клапанов при величине зазора от корпуса - 0,5 мм и рабочем давлении 6-8 МПа;

- низкая эффективность процесса пропаривания зерна в непрерывном поточном режиме по причине малого времени прохождения зерна через камеру 6 (время экспозиции 20-90 с);

- повышенный износ разгрузочного клапана (возможно заклинивание шнека) по причине дополнительного сопротивления перемещению зерна, которое начнет вспучиваться не на последнем витке шнека, а в винтовом канале по мере снижения давления с 6-8 МПа до 0,1 МПа.

Известен способ производства взорванного продукта из фуражного зерна сорго [4], включающий замачивание зерна в воде при температуре 18-20°C в течение 29 часов до достижения зерном влажности 35-37% и сушку зерна ИК-лучами при длине волны 0,9-1,1 мкм и плотности лучистого потока 11-13 кВт/м2 в течение 2,0-2,5 мин до влажности 28-30%. После чего обрабатывают зерно ИК-лучами при той же длине волны и плотности лучистого потока 20-22 кВт/м2 в течение 90-100 с до достижения им температуры 170-180°C.

Главными недостатками этого способа являются:

- высокие значения энергозатрат на операцию микронизации зерна (плотность потока ИК-лучей - от 11 до 22 кВт/м2), по причине отсутствия автоматизированных технологических операций тепловизионного и барометрического контроля и оперативного управления процессом взрыва продукта из фуражного зерна сорго;

- отсутствие технологического процесса пропаривания зерна в непрерывном поточном режиме, т.к. процесс насыщения зерна влагой (холодный способ кондиционирования зерна или отволаживание) является отдельной затратной временной операцией, которая осуществляется при температуре 18-20°C в течение 29 часов.

Известен способ производства зернового компонента и продукта [5], в котором осуществляется мойка зерна с удалением неорганических примесей, просушивание зерна до внутренней влажности 12-17%, тепловая обработка порции зерна с прогревом его в объеме рабочей камеры при сжатии между двумя нагретыми поверхностями и стаканом до давления 30,5-33,5 кг/см2, выдержка в течение 9-10 с до превращения внутренней влаги зерна в пар, резкое увеличение объема рабочей камеры и сброс давления с обеспечением взрыва зерна паром по всей массе для разрыва цельного зерна и формирования уплотненного ломтика из частей зерна, последующее дробление ломтика.

Главными недостатками способа являются:

- отсутствие технологических операций автоматизированного тепловизионного и барометрического контроля и оперативного управления процессом производства зернового продукта, а значит невозможность повышения индекса вспучивания зерна и невозможность снижения удельных энергозатрат процесса;

- низкий энергетический потенциал операции вспучивания зерна (индекс вспучивания), ограниченный конструктивно-режимными параметрами установки - изменение давления в интервале от 30,5 до 33,5 кгс/см2, температура не указана;

- отсутствие технологического процесса пропаривания зерна в непрерывном поточном режиме вспучивания, т.к. процесс насыщения зерна влагой осуществляется операцией мойки зерна с удалением неогранических примесей.

Наиболее близким аналогом, выбранным в качестве прототипа, является способ производства вспученного зерна [6], включающий загрузку зернового материала в камеру, герметизацию камеры, обработку зернового материала в камере и выгрузку зернового материала в приемный бункер, при этом время обработки газообразным теплоносителем 3-300 с, давление газообразного теплоносителя 0,3-3 МПа, а температура газообразного теплоносителя 50-400°C.

Главными недостатками способа являются:

- отсутствие технологических операций автоматизированного тепловизионного и барометрического контроля и оперативного управления процессом производства вспученного зерна, что приводит к увеличению удельных энергозатрат на всех операциях;

- низкий энергетический потенциал процесса вспучивания зерна, по причине необходимости перемещения зерна из герметичной камеры в приемную камеру через разгрузочный клапан, препятствующий импульсному сбросу давления из камеры и повышению индекса вспучивания зерна;

- высокая себестоимость производства установок, реализующих этот способ производства вспученного зерна по причине необходимости обеспечить высокую степень герметичности как камеры высокого давления, так и приемной камеры, которые должны быть изготовлены из деталей квалитетов высокой точности.

Таким образом, технологические операции автоматизированного контроля и оперативного управления не входят в существующую технологию баротермического производства вспученных многофазных сред (зернобобовые семена и отходы растениеводства).

Раскрытие изобретения

Задачей заявляемого изобретения является устранение недостатков ранее отмеченных изобретений, обеспечение непрерывности (поточности) технологического процесса баротермической деструкции растительных сред, снижение энергозатрат и повышение показателей качества комбикормов, за счет структурных преобразованиях в растительных компонентах.

Техническим результатом изобретения является:

1) снижение удельных энергозатрат процесса баротермической деструкции на 10%.;

2) повышение индекса вспучивания многофазных растительных сред (зернобобовые семена и отходы растениеводства) до 3,7 ед.;

3) повышение общей (энергетической) питательности баротермического комбикорма для сельскохозяйственных животных минимум на 10%, за счет следующих структурных физико-химических преобразований растительного сырья:

- восполняется дефицит обменной энергии в корме при отделении пленки (оболочка зерновых семян 30-40% объема) семян по КРС на 11,5%, по птице 8-10%;

- снижается уровень содержания клетчатки по КРС - с 10,3% до 2,2%, по птице с 5,6% до 2,2%. Каждый процент снижения клетчатки увеличивает перевариваемость корма на 1,2-1,6%. При отделении (разрушении) пленки семени уменьшается содержание компонентов клетчатки - целлюлоза, пентозаны, минин, которые образуют уксусную, масляную, молочную, пропионовую кислоты;

- происходит защита от разрушения протеина зерна в рубце у коров в диапазоне 42-66% в зависимости от культуры семян - ячмень, нут, вика, бобы. Увеличивается переваримости протеина в кишечнике КРС с 65,2 до 70,5%;

- повышается стабильность жиров по причине разрушения фермента липазы и уменьшается окисление внутриклеточного жира;

- повышается перевариваемость белков вследствие разрушения в молекулах вторичных связей, в результате аминокислоты становятся доступными для полной усваиваемости тонкого отдела кишечника. Состав аминокислот при баротермической обработке практически не меняется;

- повышается усваиваемость крахмала переходящего в структуру желатина, по причине разрыхления структуры зерна;

- разрушаются вещества, оказывающие антипитательные действия на животных (уреаза, ингибиторы протеазы и трилеина, алергенты, афлатоксины). Не происходит разрушение природных стабилизаторов (лицетин и токоферолы), а отрицательный эффект деструкции витаминов, жиров и аминокислот сведен до минимума за счет быстроты осуществляемых технологических операций под воздействием максимальной температуры (до 400°C);

- улучшаются органолептические свойства растительных кормов, за счет разрушения кристаллической структуры крахмальных зерен эндоспермы (зерно приобретает золотистый цвет, приятный вкус и запах поджаренного зерна);

- улучшается санитарный статус комбикорма, за счет уничтожения плесневых грибов и анаэробных бактерий.

Сущность изобретения заключается в том, что в процессе баротермической деструкции, включающем загрузку предварительно очищенного сырья в рабочую барокамеру, герметизацию барокамеры, пропаривание многофазной среды до глубоких слоев давлением до 0,5 МПа и температурой до 200°C, продувку сырья газообразным теплоносителем при давлении до 2 МПа и температуре до 400°C, выдержку значений эксплуатационных параметров неизменными до 60 с, мгновенную разгерметизацию рабочей барокамеры (сброс давления и температуры до нормальных условий - 0,1 МПа и 20°C), приводящую к разрыхлению (вспучиванию) структуры растительных сред, извлечение готового продукта из барокамеры, одновременно с основными операциями параллельно осуществляют операции автоматизированного контроля и оперативного управления эксплуатационными параметрами процесса (давление, температура, влажность, время операций).

Отличительными признаками являются:

- параллельное проведение операций автоматизированного контроля и оперативного управления эксплуатационными параметрами, что обеспечивает поточность (непрерывность) технологического процесса баротермической деструкции;

- осуществление воздействия на многофазную среду в рабочей барокамере, без перемещения в промежуточную приемную камеру или выброса в атмосферу;

- использование блока контроля и управления с системой датчиков и запорных управляющих элементов.

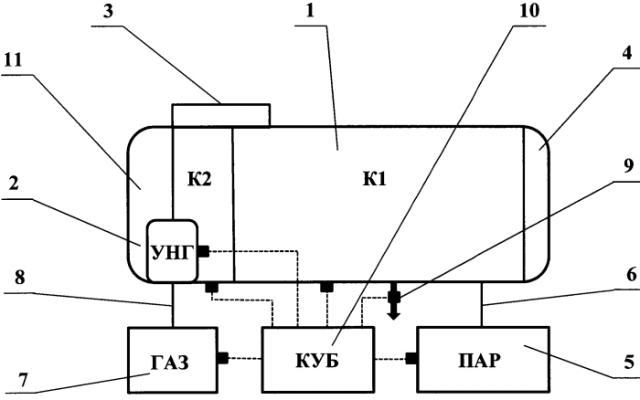

Краткое описание схемы

Особенности изобретения будут дополнительно понятны из нижеследующего описания прилагаемого чертежа, на котором схема устройства для осуществления баротермической деструкции многофазных растительных сред.

Для осуществления настоящего способа деструкции многофазных растительных сред предлагается устройство, состоящее из рабочей барокамеры 1 и термокамеры 2, соединенных друг с другом трубопроводом 3, оснащенным запорным элементом.

Рабочая барокамера 1 получила свое название по причине того, что определяющее воздействие на процесс деструкции оказывает значение параметра давления. Термокамера 2 получила свое название по причине того, что определяющее воздействие на процесс деструкции оказывает значение параметра температуры.

Загрузку и выгрузку многофазной растительной среды осуществляют через шарнирно установленную крышку 4 рабочей барокамеры 1.

Рабочая барокамера 1 соединена со следующими элементами:

- парогенератором 5 при помощи трубопровода 6 подачи пара;

- с баллоном 7 пищевого газа высокого давления при помощи трубопровода 8;

- с предохранительным сбросным клапаном 9;

- с блоком контроля и управления 10 (далее - КУБ) технологическим процессом.

КУБ подключен к системе датчиков давления, температуры, влажности, установленных в корпусе рабочей барокамеры 1, термокамеры 2, парогенератора 5, баллона 7 и к запорным управляющим элементам, установленных на трубопроводах 3, 8, 6 и сбросном клапане 9.

Термокамера 2 оснащена устройством 11 для нагрева пищевого газа, проходящего из баллона 7 в барокамеру 1, а затем через клапан 9 в атмосферу или канализацию.

Осуществление изобретения

Процесс баротермической деструкции состоит из семи традиционных последовательных технологических операций, на каждой из которых параллельно осуществляются две операции автоматизированного контроля и оперативного управления эксплуатационными параметрами процесса (давление, температура, влажность, время операций).

1) Загрузка многофазных растительных сред.

Открывают установленную на поворотном шарнире крышку 4. Засыпают многофазное растительное сырье в рабочую барокамеру 1 через приемное окно.

2) Герметизация барокамеры.

Закрывают крышку 4 механизмом, который обеспечивает полную герметичность барокамеры 1 при рабочих параметрах давления до 2 МПа и температуры до 400°C.

3) Пропаривание.

КУБ 10 запускает в работу парогенератор 5. Происходит предварительная продувка паром многофазного растительного сырья. Пар проходит в рабочую барокамеру 1, а затем сбрасывается в атмосферу или канализацию через сбросный клапан 9. Подача пара осуществляется под давлением от 0,11 до 0,5 МПа. Под действием пара температурой 100…130°C многофазная растительная среда увлажняется и подогревается, внешние слои размягчаются (структура оболочки зерновых семян и отходного растительного сырья), а избыточное давление способствует проникновению влаги во внутреннюю структуру растительных сред. Происходит эффективное увлажнение обрабатываемого сырья на всю глубину. При этом пар только проникает внутрь и не вызывает вскипания влаги и разрыв растительной среды. Время обработки паром для различных сред не превышает 10 мин. Для завершения операции пропаривания КУБ 10 отключает парогенератор 5.

4) Продувка пищевым газом высокого давления.

КУБ 10 запускает в работу нагревательное устройство 11 и баллон 7. Начинается последовательная подача пищевого газа (например, азот, или углекислый газ, или воздух) через трубопровод 8 в термокамеру 2 и трубопровод 3 в рабочую барокамеру 1, а затем через сбросный клапан 9 в атмосферу или канализацию. Для различных видов растительных сред давление продувки составляет от 0,5 до 2 МПа, температура - до 400°C, время обработки - до 5 мин. Мгновенный нагрев пищевого газа высокого давления осуществляется нагревательным устройством 11 при прохождении пищевого газа через термокамеру 2.

При продувке сухим газом высокого давления влага испаряется с внешних слоев сырья, а более глубокие слои сохраняют нагретую свыше 100°C влагу. При продувке пищевым газом высокого давления растительной среды возможно управлять уровнем влажности сырья (исключая его переувлажнение), а также изменять влажность готового вспученного продукта, т.е. дополнительно подсушивать. Автоматизированный контроль и оперативное управление процессом продувки осуществляется КУБ 10, который подключен к запорным управляющим элементам и системе датчиков давления, температуры и влажности.

5) Выдержка эксплуатационных параметров процесса.

КУБ 10 перекрывает сбросный клапан 9 и при помощи баллона 7 в рабочей барокамере 1 достигается давление, оптимальное для деструкции вспучиваемого растительного сырья. Операция выдерживания эксплуатационных параметров процесса при их оптимальных значениях давления до 2 МПа, температуры до 400°C, влажности до 50% и времени операции до 60 с позволяет создать условия для эффективного разрыхления структуры растительного сырья (вспучивания) и деструкции оболочек зернобобовых семян, с целью сохранения минимально необходимого уровня влажности более глубоких слоев.

6) Разгерметизация рабочей камеры.

КУБ 10 перекрывает запорный элемент на трубопроводе 3, затем мгновенно открывается сбросный клапан 9. Происходит выброс избыточного давления из рабочей барокамеры 1 в атмосферу или канализацию. Давление в рабочей барокамере 1 падает до 0,1 МПа. При этом влага, содержащаяся в многофазной растительной среде, разогретой до температуры выше 100°C, мгновенно закипает и превращается в пар. В результате структура растительной среды разрыхляется (вспучивается), уменьшается насыпная плотность по зерновым семенам в 3,7 раза, по бобовым семенам в 1,2 раза. В рабочей барокамере 1 предусмотрена возможность разрежения давления до величины 0,05 МПа, с целью более мягкого температурного и барометрического воздействия на определенную группу растительного сырья (например, зерновых семена подсолнечника и проса) с сохранением их полезных свойств. Для этого сбросный клапан 9 соединяется с вакуум-баллоном, в котором величина вакуума достигает 0,05 МПа.

При давлении в рабочей барокамере 1 ниже атмосферного деструкция растительных сред происходит при меньшей температуре (при давлении 0,06 МПа температура кипения воды составляет 85,5°C). Такая технологическая операция позволяет осуществлять температурное и баротермическое разрушение пленочных структур растительных сред в низких диапазонах значений, что снижает деструкцию витаминов, жиров и аминокислот до минимума.

В заявляемом устройстве, в отличие от существующих конструкций аналогов, разгерметизация рабочей камеры до атмосферного давления происходит через сбросной предохранительный клапан 9, оснащенный глушителем, а не через окно, открываемое крышкой 4. Такой способ позволяет снизить уровень шума от звука взрыва, исключить разбрасывание материала в окружающее пространство, увеличить срок долговечности механизма открытия и закрытия крышки 4.

7) Выгрузка многофазных растительных сред.

Открывают крышку 4 рабочей барокамеры 1 и через приемное окно осуществляют выгрузку готовой вспученной многофазной растительной среды.

Физико-химические свойства растительных сред (например, зернобобовые семена, отходы растениеводства - отруби, лузга подсолнечника, шрот, жмых, сено, солома и пр.) различны, а значит эксплуатационные параметры процесса баротермической деструкции для каждой среды отличаются. Таким образом, для достижения наибольшего индекса вспучивания по каждой растительной среде целесообразно проводить баротермическую деструкцию сред, разделяя их по группам. Для этого проводят лабораторные исследования отбора растительных сред по критериям: уровень содержания клетчатки, уровень разрушения протеина, стабильность жиров, преобразование структуры белка, расщепление крахмала до сахаров, разрушение антипитательных веществ (уреаза, ингибиторы протеазы и трилеина, алергенты, афлатоксины), органолептические свойства и санитарный статус растительных сред.

С датчиков установленных в рабочей барокамере 1, термокамере 2, парогенераторе 5 и баллоне 7 получают сигналы в режиме реального времени на КУБ 10. В отличие от существующих визуальных способов регистрации параметров процесса деструкции по приборам учета, предлагаемый способ позволяет проводить оперативное управление эксплуатационными параметрами процесса деструкции (давление и время операций, температура и влажность среды). В результате получается продукт с наибольшим индексом вспучивания, который составляет от 45% до 75% компонентного состава комбикормов для сельскохозяйственных животных.

Выражение для определения индекса вспучивания растительного сырья:

где ρН - начальная плотность материала при нормальных условиях окружающей среды (температура - 20°C, давление - 0,1 МПа, влажность материала - 14%); ρК - конечная плотность материала после баротермической деструкции (температура - до 100°C, давление - 0,1 МПа, влажность материала - 10%).

Пример расчета кормового сырья.

1) Индекс вспучивания семян пшеницы:

2) Индекс вспучивания семян бобовой сои:

В литературе до настоящего времени авторами не обнаружены описания способов и устройств баротермической деструкции многофазных сред с использованием операций автоматизированного контроля и оперативного управления процессом. Применение этих технологических операций позволяет снизить удельные энергозатраты процесса и повысить индекс вспучивания многофазных растительных сред. Для проведения автоматизированного контроля и оперативного управления заявляемое устройство оснащается блоком контроля и управления КУБ с системой датчиков для регистрации давления, температуры, влажности и запорными управляющими элементами. Все технологические операции воздействия на многофазную среду осуществляют в рабочей барокамере, без перемещения в промежуточную приемную камеру или выброса в атмосферу. Это позволяет сделать заключение, что заявляемое техническое решение соответствуют первому условию патентоспособности изобретения - новизна.

В отличие от приведенных описаний изобретений (патенты РФ 2490937, 2507864, 2423873, 2432779) и конструкций установок В-35М и «Пушка для взрыва зерна», заявляемые способ и устройство баротермической деструкции многофазных сред позволяют обеспечить непрерывность технологического процесса и увеличить энергетический потенциал деструкции, что обеспечивает заявленный технический результат.

Техническое решение, достигающее этот результат, не вытекает явным образом из известного на сегодняшний день уровня техники. Поэтому предлагаемое техническое решение соответствуют второму условию патентоспособности изобретения - изобретательный уровень.

Изготовленный опытный образец устройства проходил лабораторные испытания в ФГБУН «Оренбургский научный центр УрО РАН» и ГБУ «Оренбургский областной бизнес-инкубатор», а производственные эксперименты и эксплуатация осуществлялась в ООО «Биотехника» (малое инновационное предприятие агропромышленного комплекса Оренбургской области). Поэтому заявляемое техническое решение соответствует третьему условию патентоспособности изобретения - промышленная применимость.

Таким образом, заявленные способ и устройство позволяют эффективно осуществлять баротермическую деструкцию многофазных сред за счет параллельного осуществления операций автоматизированного контроля и оперативного управления параметрами процесса.

Источники информации

1. И.Т. Кротов и др. Технологическое оборудование предприятий пищеконцентратной промышленности. - Воронеж: Издательство Воронежского университета, 1990.

2. http://mustang.kiev.ua/pushka_dlja_vzriva_zerna.html

3. Патент РФ 2490937, A23L 1/18, опубл. 27.08.2013.

4. Патент РФ 2507864, A23K 1/14, опубл. 27.02.2014.

5. Патент РФ 2423873, A23L 1/00, опубл. 20.07.2011.

6. Патент РФ 2432779, A23L 1/18, опубл. 10.11.2011.

1. Способ баротермической деструкции многофазных сред, включающий операции загрузки предварительно очищенного сырья в рабочую барокамеру, герметизации барокамеры, пропаривания многофазной среды до глубоких слоев давлением до 0,5 МПа и температурой до 200°C, продувки сырья газообразным теплоносителем при давлении до 2 МПа и температуре до 400°C, выдержки значений эксплуатационных параметров неизменными до 60 с, мгновенной разгерметизации рабочей барокамеры, извлечения вспученного продукта из барокамеры, отличающийся тем, что одновременно с основными операциями параллельно осуществляют операции автоматизированного контроля и оперативного управления эксплуатационными параметрами процесса, при этом все технологические операции воздействия на многофазную среду осуществляют в рабочей барокамере, без перемещения в промежуточную приемную камеру или выброса в атмосферу.

2. Устройство баротермической деструкции многофазных сред способом по п. 1, отличающееся тем, что используют блок автоматизированного контроля и оперативного управления КУБ эксплуатационными параметрами процесса с системой датчиков для регистрации давления, температуры, влажности и запорными управляющими элементами.

3. Устройство баротермической деструкции многофазных сред по п. 2, отличающееся тем, что операция разгерметизации рабочей барокамеры до атмосферного давления происходит через предохранительный сбросный клапан, подключенный к вакуум-баллону или глушителю.

4. Устройство баротермической деструкции многофазных сред по п. 2, отличающееся тем, что операция продувки материала осуществляется пищевым газом высокого давления до 2 МПа, который нагревается устройством, размещенным в термокамере до 400°C.