Генератор волны сжатия и поршневая система

Иллюстрации

Показать всеИзобретение относится к генератору волны сжатия среды и поршневой системы генератора и может быть использовано для инициирования химических или физических реакций в среде в камере, повышения температуры, давления энергии или плотности среды. Генератор волны сжатия содержит подвижный поршень с направляющей, внутри которой может двигаться или скользить тяга управления поршня и преобразователь, связанный со средой. Во время соударения поршня с преобразователем, тяга управления скользит в направляющей, что позволяет снизить напряжение в тяге. Генератор содержит демпфер, чтобы тормозить тягу управления, независимо от поршня. Соударение поршня с преобразователем передает часть кинетической энергии поршня в среду, за счет чего в среде создаются волны сжатия. Система привода поршня может быть использована для создания точного и управляемого перемещения поршня. 2 н. и 16 з.п. ф-лы, 4 ил.

Реферат

Область техники

Настоящее изобретение имеет отношение к созданию генератора волны сжатия, предназначенного для генерирования волны сжатия в среде.

Уровень техники

Различные химические реакции, которые трудно осуществить при низких температурах или давлениях, могут протекать более быстро и эффективно при более высоких температурах и давлениях. Генераторы волны сжатия могут быть использованы для создания волн сжатия, которые могут быть использованы для сжатия среды, передачи части энергии волны сжатия в эту среду, возбуждения энергии в среде за счет концентрации энергии волны сжатия, и/или для инициирования химических реакций или физических изменений в среде. Средой может быть твердое тело, жидкость или газ.

Раскрытие изобретения

В изобретении приведены различные примеры генераторов волны сжатия и способов использования генераторов волны сжатия. В различных вариантах осуществления, указанные способы и генераторы могут быть использованы для генерации, увеличения и/или использования волны сжатия высокой интенсивности, направленной в реакционную камеру, чтобы инициировать или повышать эффективность химических или физических реакций в среде в камере. Например, варианты осуществления способов и генераторов могут быть использованы для повышения температуры, давления, энергии и/или плотности среды, так чтобы реакции, которые трудно или экономически невыгодно проводить при более низких температурах, давлениях, энергиях и/или плотностях, могли быть проведены более быстро и/или более эффективно при более высоких температурах, давлениях, энергиях и/или плотностях, обеспеченных за счет описанных здесь вариантов осуществления способов и генераторов.

В соответствии с другим аспектом настоящего изобретения, предлагается генератор волны сжатия, имеющий поршень с тягой управления, которая движется вперед в поршень во время соударения поршня с преобразователем, связанным со средой.

В соответствии с еще одним аспектом настоящего изобретения, генератор волны сжатия содержит тягу управления, которая может двигаться или скользить в направляющей в поршне. Генератор волны сжатия содержит систему демпфирования, выполненную так, чтобы тормозить тягу управления независимо от поршня.

В соответствии с еще одним аспектом настоящего изобретения, предлагается генератор волны сжатия с механизмом приведения в движение (с механизмом пуска) поршня, который содержит группы клапанов для непосредственного ввода газа высокого давления позади поршня, чтобы начать движение поршня. Когда поршень движется вдоль внутреннего канала кожуха генератора волны сжатия, поршень открывает газовые каналы в кожухе, что позволяет дополнительно вводить газ высокого давления, чтобы прикладывать дополнительную движущую силу к поршню, так чтобы ускорять поршень в направлении к преобразователю, связанному со средой.

В соответствии с еще одним аспектом настоящего изобретения, предлагается генератор волны сжатия, который содержит подвижный поршень, имеющий первую поверхность и вторую поверхность и продольную ось между первой поверхностью и второй поверхностью. Поршень содержит направляющую, идущую вдоль продольной оси поршня от первой поверхности по меньшей мере частично ко второй поверхности (от первой поверхности почти до второй поверхности). Генератор волны сжатия также содержит кожух, имеющий внутренний канал, первый конец и второй конец, причем поршень по меньшей мере частично расположен внутри внутреннего канала кожуха.

Поршень выполнен с возможностью перемещения внутри внутреннего канала кожуха от первого конца ко второму концу, в направлении, параллельном продольной оси поршня. Генератор волны сжатия также содержит тягу управления, идущую продольно от первого конца ко второму концу, причем второй конец тяги управления выполнен так, что он может быть вставлен в направляющую и может перемещаться в направляющей без выхода (выпадения) из направляющей во время перемещения поршня внутри внутреннего канала. Генератор волны сжатия также содержит преобразователь, со скольжением установленный во втором конце кожуха. Преобразователь выполнен с возможностью соединения со средой и приспособлен для преобразования части кинетической энергии поршня в волну сжатия в среде, при соударении поршня с преобразователем. Генератор волны сжатия также содержит генератор движущей силы, позволяющий ускорять подвижный поршень в направлении к преобразователю, причем, при соударении поршня и преобразователя, второй конец тяги управления перемещается в направляющей ко второй поверхности поршня.

В соответствии с еще одним аспектом настоящего изобретения, направляющая идет продольно от первой поверхности поршня до своего внутреннего конца, смещенного от второй поверхности поршня. Направляющая содержит первую полость, идущую от входа на первой поверхности поршня до второй полости. Вторая полость идет от первой полости направляющей, причем площадь поперечного сечения первой полости меньше, чем площадь поперечного сечения второй полости. Направляющая дополнительно содержит шейку между первой полостью и второй полостью, причем площадь поперечного сечения шейки больше чем площадь поперечного сечения первой полости и меньше, чем площадь поперечного сечения второй полости.

В соответствии с еще одним аспектом настоящего изобретения, предлагается генератор волны сжатия, который дополнительно содержит держатель, который может быть прикреплен, с возможностью отсоединения, ко второму концу тяги управления. Держатель имеет первую ориентацию, позволяющую вставить держатель в направляющую, при этом держатель выполнен с возможностью перемещения во вторую ориентацию, когда он расположен в направляющей, причем, когда держатель находится во второй ориентации, он не может (ему запрещено) выходить из направляющей. Держатель имеет первую площадь поперечного сечения, когда он находится в первой ориентации, и вторую площадь поперечного сечения, когда он находится во второй ориентации. Направляющая имеет вход на первой поверхности поршня, имеющий площадь поперечного сечения входа. Первая площадь поперечного сечения держателя меньше, чем площадь поперечного сечения входа, а вторая площадь поперечного сечения держателя больше чем площадь поперечного сечения входа. Генератор волны сжатия дополнительно содержит фиксатор, позволяющий прикреплять второй конец тяги управления к держателю. Фиксатор может иметь стопорный штифт.

В соответствии с еще одним аспектом настоящего изобретения, предлагается генератор волны сжатия, который дополнительно содержит систему демпфирования, позволяющую тормозить тягу управления независимо от поршня. Система демпфирования содержит камеру, имеющую отверстие, причем указанная камера содержит флюид. Первый конец тяги управления содержит демпфирующий элемент, выполненный с возможностью входа в камеру через отверстие во время движения поршня к преобразователю, причем флюид в камере создает силу сопротивления, воздействующую на демпфирующий элемент, когда поршень движется к преобразователю. Демпфирующий элемент имеет площадь поперечного сечения меньше, чем площадь поперечного сечения отверстия в камере, так что флюид может вытекать из камеры, когда демпфирующий элемент движется внутри камеры. Система демпфирования дополнительно содержит одно или несколько отверстий, которые позволяют флюиду вытекать из камеры, когда демпфирующий элемент движется внутри камеры. Одно или несколько отверстий позволяют обеспечивать желательную величину силы сопротивления или торможения тяги управления.

В соответствии с еще одним аспектом настоящего изобретения, генератор движущей силы содержит первый генератор движущей силы, выполненный с возможностью приложения начальной движущей силы для перемещения поршня из положения покоя к преобразователю. Генератор движущей силы также содержит второй генератор движущей силы. Второй генератор движущей силы содержит камеру давления, соединенную с кожухом и содержащую флюид для приложения силы сжатия флюида к подвижному поршню, причем кожух содержит один или несколько каналов флюида, расположенных рядом с первым концом кожуха. Поршень выполнен так, чтобы блокировать (закрывать) каналы флюида, когда поршень расположен у первого конца кожуха, и открывать каналы флюида, чтобы создать связь флюида со вторым генератором движущей силы, когда поршень движется от первого конца кожуха к преобразователю, за счет движущей силы первого генератора движущей силы.

В соответствии с еще одним аспектом настоящего изобретения, преобразователь содержит конический участок, который может контактировать с участком кожуха, чтобы образовывать уплотнение, которое запрещает течение среды во внутренний канал кожуха.

В соответствии с еще одним аспектом настоящего изобретения, генератор волны сжатия дополнительно содержит систему обнаружения удара, расположенную у второго конца кожуха и выполненную так, чтобы обнаруживать соударение поршня с преобразователем. Система обнаружения удара содержит штырь, имеющий дистальный конец, смещенный к поверхности преобразователя, и датчик, позволяющий обнаруживать движение штыря.

В соответствии с еще одним аспектом настоящего изобретения, предлагается поршневая система. Поршневая система может быть использована с вариантами осуществления генератора волны сжатия. Поршневая система содержит поршень, имеющий первую поверхность и вторую поверхность и ось поршня, идущую от первой поверхности до второй поверхности. Поршень дополнительно содержит направляющую, идущую продольно вдоль оси поршня от первой поверхности по меньшей мере частично ко второй поверхности (от первой поверхности почти до второй поверхности). Поршневая система также содержит тягу, имеющий первый конец и второй конец. Второй конец тяги расположен в направляющей и приспособлен для перемещения в направляющей, при этом первый конец тяги остается снаружи от направляющей. Поршневая система также содержит держатель, приспособленный для удержания второго конца тяги в направляющей и для запрета перемещения (выпадения) второго конца тяги из направляющей.

В соответствии с еще одним аспектом настоящего изобретения, направляющая содержит первую полость, идущую от входа на первой поверхности поршня до второй полости, идущей от первой полости до внутреннего конца направляющей. Внутренний конец смещен от второй поверхности поршня, при этом площадь поперечного сечения первой полости меньше, чем площадь поперечного сечения второй полости

В соответствии с еще одним аспектом настоящего изобретения, держатель выполнен с возможностью прикрепления, с возможностью отсоединения, ко второму концу тяги. Держатель имеет первую ориентацию, позволяющую вставить держатель в направляющую, при этом держатель выполнен с возможностью перемещения во вторую ориентацию, когда он расположен в направляющей. Когда держатель находится во второй ориентации и прикреплен к тяге, он запрещает перемещение (выпадение) второго конца тяги из направляющей

В соответствии с еще одним аспектом настоящего изобретения, направляющая имеет вход на первой поверхности поршня, причем вход имеет площадь поперечного сечения входа. Держатель имеет первую площадь поперечного сечения, когда он находится в первой ориентации, и вторую площадь поперечного сечения, когда он находится во второй ориентации. Первая площадь поперечного сечения держателя меньше, чем площадь поперечного сечения входа, а вторая площадь поперечного сечения держателя больше чем площадь поперечного сечения входа. Поршневая система дополнительно содержит фиксатор, позволяющий фиксировать тягу и держатель во второй ориентации.

В соответствии с еще одним аспектом настоящего изобретения, генератор волны сжатия содержит преобразователь, выполненный с возможностью соединения со средой, и подвижный поршень, имеющий полость направляющей с внутренним концом внутри поршня. Тяга управления может идти между первым концом и вторым концом, причем второй конец находится и движется в полости направляющей в подвижном поршне. Второй конец тяги управления выполнен с возможностью удержания в полости направляющей во время движения поршня. Генератор волны сжатия может иметь генератор движущей силы, выполненный так, чтобы ускорять подвижный поршень в направлении к преобразователю.

При соударении поршня и преобразователя, второй конец тяги управления движется к внутреннему концу полости направляющей.

В соответствии с еще одним аспектом настоящего изобретения, второй конец тяги управления содержит ориентируемый держатель, причем держатель имеет первую ориентацию, которая позволяет вставлять держатель в полость направляющей, и вторую ориентацию, которая не позволяет держателю выходить (выпадать) из полости направляющей.

В соответствии с еще одним аспектом настоящего изобретения, генератор движущей силы содержит второй генератор движущей силы, который содержит первую полость для хранения флюида, чтобы прикладывать давление флюида к подвижному поршню, и вторую полость, которая по меньшей мере частично вакуумирована и служит для приема флюида из первой полости. Подвижный поршень выполнен с возможностью ускорения внутри второй полости в направлении к преобразователю, в ответ на давление веденного (во вторую полость) флюида.

Генератор движущей силы дополнительно содержит первый генератор движущей силы, выполненный так, чтобы прикладывать движущую силу для начала движения поршня из состояния покоя.

В соответствии с еще одним аспектом настоящего изобретения, генератор волны сжатия дополнительно содержит систему демпфирования, выполненную так, чтобы прикладывать демпфирующую силу для торможения тяги управления по меньшей мере на участке движения поршня к преобразователю. Система демпфирования может иметь полость, содержащую флюид, а тяга управления может иметь один или несколько демпфирующих элементов, выполненных так, что они могут входить в полость по меньшей мере во время части движения поршня. Сопротивление флюида, воздействующее на демпфирующие элементы в полости, может создавать демпфирующую силу.

Указанные ранее и другие аспекты и варианты осуществления изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи, на которых аналогичные детали имеют одинаковые позиционные обозначения. Следует иметь в виду, что чертежи приведены для пояснению описанных здесь примерных вариантов осуществления изобретения, а не для ограничения объема патентных притязаний.

Краткое описание чертежей

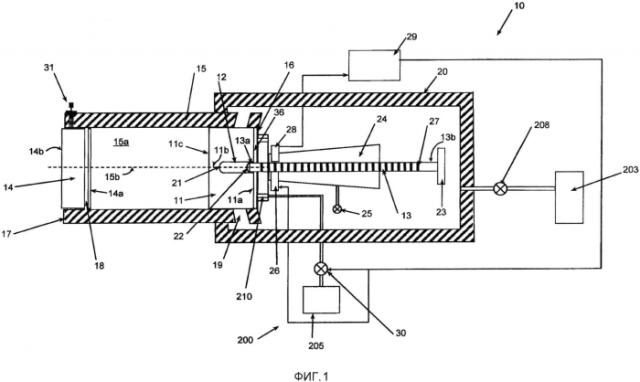

На фиг.1 схематично показано поперечное сечение варианта осуществления генератора волны сжатия, имеющего подвижный поршень с направляющей (с направляющим пазом) и тягой управления, которая выполнена с возможностью скольжения внутри направляющей. Примерный генератор волны сжатия также содержит систему демпфирования тяги управления и систему пуска поршня.

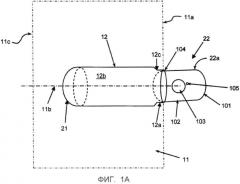

На фиг.1А схематично показано поперечное сечение варианта осуществления направляющей поршня с держателем. На фиг.1А показана направляющая поршня до того, как держатель вставлен в направляющую поршня.

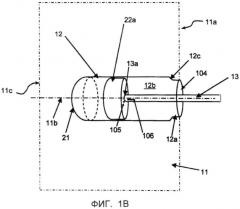

На фиг.1В схематично показано поперечное сечение варианта осуществления тяги управления, прикрепленной к держателю внутри направляющей поршня.

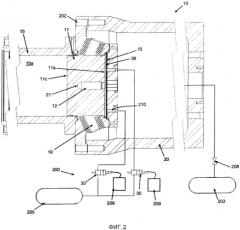

На фиг.2 схематично показано поперечное сечение варианта осуществления генератора волны сжатия с поршнем в его исходном положении.

На фиг.3 схематично показано поперечное сечение варианта осуществления генератора волны сжатия с поршнем, который переместился вперед (например, с удалением от исходного положения, показанного на фиг.2), где можно видеть открытые газовые каналы, которые могут создавать дополнительную движущую силу для поршня.

На фиг.4 схематично показано поперечное сечение варианта осуществления преобразователя.

Подробное описание изобретения

Обзор

Различные способы могут быть использованы для возбуждения волны сжатия в среде, такие как приложение прямого механического удара к поверхности среды, детонация, взрывы, электрические разряды, пучки интенсивной радиации, механизмы усиления колебаний и т.п.

Примеры генераторов волны сжатия описаны в патентной публикации США No.2010/0163130, которая полностью включена в данное описание в качестве ссылки. В этой публикации описаны примеры генераторов волны сжатия для возбуждения волны сжатия (или множества волн сжатия) в среде. Любой из примерных генераторов волны сжатия, компонентов генераторов или способов эксплуатации генераторов, описанных в этой публикации, может быть использован с описанными здесь вариантами осуществления устройств генерации волны сжатия и способов эксплуатации. Волна сжатия может быть использована для сжатия среды и повышения ее температуры, давления, энергии и/или плотности. Волна сжатия может быть возбуждена за счет механического удара ускоренного поршня в преобразователь, связанный со средой. Преобразователь позволяет по меньшей мере частично преобразовывать кинетическую энергию подвижного поршня в волну сжатия в среде. Для того, чтобы получать волны сжатия с высокой энергией, позволяющие сжимать материал внутри среды, в некоторых случаях требуется точная синхронизация и контроль положения поршня и момента удара.

В некоторых вариантах осуществления, контроль положения поршня и момента удара может быть обеспечен за счет приложения к поршню движущей силы и удерживающей силы и за счет текущего контроля положения поршня.

Одним из возможных способов управления синхронизацией удара является использование жесткой тяги, прикрепленной к поршню. Тяга имеет поверхность, к которой может быть приложена удерживающая сила, такая как созданная при помощи тормоза. Кроме того, тяга поршня может быть использована для текущего контроля положения поршня. В некоторых вариантах реализации, относительно резкое торможение поршня во время соударения с преобразователем может приводить к повреждению тяги, такому как коробление тяги, срезание ее точки крепления или повреждение в напряженном состоянии за счет отскока.

Таким образом, в соответствии с настоящим изобретением предлагаются варианты осуществления генераторов волны сжатия и поршней, которые позволяют снизить вероятность повреждения тяги управления во время соударения в некоторых вариантах реализации.

Примеры осуществления изобретения

На фиг.1 схематично показано поперечное сечение варианта осуществления генератора 10 волны сжатия. Генератор 10 волны сжатия содержит цилиндрический кожух 15, имеющий внутренний канал 15а, а также первый конец 16 и второй конец 17; поршень 11, выполненный с возможностью перемещения внутри внутреннего канала 15а кожуха; и преобразователь 14, расположенный у второго конца 17 кожуха. Второй конец 17 кожуха 15 может быть открытым концом, в который со скольжением может быть введен преобразователь 14. Первый конец 16 кожуха 15 может быть по меньшей мере частично закрыт.Внутренний канал 15а может идти продольно вдоль оси 15b канала. Поршень 11 может иметь продольную ось 11b поршня, идущую вдоль направления от первой поверхности 11а до второй поверхности 11с. Вторая поверхность 11 с обращена к преобразователю 14. Поршень 11 выполнен с возможностью перемещения во внутреннем канале 15а от первого конца 16 к преобразователю 14 у второго конца 17, вдоль оси 15b канала. Продольная ось 11b поршня главным образом коллинеарна с осью 15b канала, так что поршень 11 движется внутри внутреннего канала 15а вдоль направления, параллельного оси 11b поршня.

Внутренний канал 15а кожуха 15 может быть вакуумирован (откачен) при помощи насосной системы (не показана), так что он образует по меньшей мере частично область вакуума. В некоторых вариантах осуществления, внутренний канал может быть по меньшей мере частично вакуумирован (откачен) при помощи насосной системы, так что давление внутри внутреннего канала является пониженным относительно давления окружающей среды. Преобразователь 14 выполнен с возможностью перемещения по оси со скольжением относительно второго конца 17 кожуха при ударе поршнем 11. Преобразователь 14 содержит внутреннюю, ударную, поверхность 14а, обращенную во внутренний канал 15а кожуха, и внешнюю поверхность 14b, которая может быть связана со средой, такой как твердое тело, жидкость, газ или плазма. Преобразователь 14 дополнительно содержит механизм 18 удержания, который предотвращает выпадение преобразователя в среду, когда в него ударяет поршень 11 (см. также примерный преобразователь, показанный на фиг.4). Кожух 15 также может иметь множество флюидных каналов 19, образованных вокруг цилиндрического кожуха 15 рядом с его первым концом 16, через которые внутренний канал 15а поршня сообщается с камерой 20 давления. В камере 20 давления находится сжатый флюид (например, газ), который может протекать через каналы 19 и ускорять поршень 11 вдоль оси 15b внутреннего канала (или продольной оси 11b поршня) к преобразователю 14, так что вторая поверхность 11 с поршня соударяется с ударной поверхностью 14а преобразователя 14. Соударение поршня 11 и преобразователя 14 может приводить к перемещению преобразователя 14 вдоль оси 15b канала в среду, за счет чего возбуждается волна сжатия в среде.

В показанном варианте осуществления, поршень Ни преобразователь 14 являются главным образом цилиндрическими и плотно входят внутрь цилиндрического канала 15а. Однако это не является ограничением, и, в других вариантах осуществления, поршень 11 преобразователь 14 и/или канал 15а могут иметь другие формы (например, другие формы поперечного сечения, такие как многоугольные формы).

Поршень 11 может иметь направляющую (направляющий паз) 12, которая может быть выполнена так, что тяга 13 управления может быть по меньшей мере частично введена в направляющую 12. В показанном варианте осуществления, направляющая 12 содержит центральную, удлиненную полость, которая проходит частично через корпус поршня от первой поверхности 11а ко второй поверхности 11с. Направляющая 12 поршня принимает дистальный (или второй) конец 13а тяги 13 управления и позволяет тяге управления 13 двигаться или скользить в направляющей 12. Проксимальный (или первый) конец 13b тяги управления остается снаружи от направляющей 12. Направляющая 12 может идти на некоторую глубину (длину) внутрь корпуса поршня. В некоторых вариантах осуществления, направляющая 12 может проходить насквозь через весь корпус поршня 11 (например, до второй поверхности 11с). В других вариантах осуществления, направляющая 12 может идти на различную глубину внутрь корпуса поршня, но не на полную длину корпуса поршня. Длина направляющей 12 может быть выбрана так, чтобы обеспечивать достаточную траекторию для скольжения или движения тяги 13 во время соударения поршня 11 с преобразователем 14, без выпадения из направляющей 12 во время движения поршня 11 внутри внутреннего канала 15а.

В некоторых вариантах осуществления, поршень 11 может иметь главным образом цилиндрический корпус с диаметром около 300 мм, массой около 100 кг и длиной около 180 мм. Поршень 11 может быть изготовлен из твердого материала, такого как металл. Направляющей 12 может быть удлиненная полость, соосно расположенная внутри цилиндрического корпуса поршня, причем направляющая имеет диаметр отверстия около 50 мм и длину около 140 мм. Направляющая 12 может иметь цилиндрическое, коническое или другое поперечное сечение. В показанном варианте осуществления, направляющая 12 имеет внутренний конец 21, имеющий форму в виде части сферы (например, форму полусферы), чтобы уменьшить или минимизировать концентрацию напряжений на внутреннем конце 21 направляющей 12. Могут быть использованы и другие формы поперечного сечения направляющей, такие как многоугольная форма, причем внутренний конец (или другие участки направляющей) может иметь форму, отличающуюся от показанной на фиг.1 (например, может быть плоским, коническим и т.п.).

На фиг.1А схематично показано поперечное сечение варианта осуществления направляющей 12 поршня с держателем 22. На фиг.1А показана направляющая 12 поршня до того, как держатель 22 вставлен в направляющую 12 поршня. На фиг.1В схематично показано поперечное сечение варианта осуществления поршня 11 с дистальным концом 13а тяги управления 13, прикрепленным к держателю 22а внутри направляющей 12 поршня. В вариантах осуществления, схематично показанных на фиг.1А и 1В, направляющая 12 содержит вторую полость 12b рядом с первой полостью 12а. Внутренний конец 21 направляющей 12 расположен на дистальном конце второй полости 12b. Вторая полость 12b сужается у шейки 12 с для соединения с первой полостью 12а, которая имеет меньшую площадь поперечного сечения чем вторая полость 12b. Первая полость 12а имеет входное отверстие 104 на поверхности 11а поршня 11. В показанных вариантах осуществления, вход 104 имеет кольцевую форму, однако могут быть использованы и любые другие формы, подходящие для приема тяги 13 управления.

В одном варианте осуществления, вход 104 может иметь кольцевую форму с диаметром около 30 мм. Вторая полость 12b может иметь диаметр около 50 мм и длину около 120 мм, в то время как первая полость 12а может иметь диаметр около 30 мм и длину около 15 мм. Шейка 12 с может иметь изогнутую поверхность без острых кромок.

Как это показано на фиг.1А и 1В, генератор 10 волны сжатия может дополнительно содержать держатель 22, чтобы удерживать участок тяги 13 управления в направляющей 12. В одном варианте осуществления, держателем может быть фасонная гайка 22а, которая удерживает участок тяги 13 в направляющей 12, что позволяет участку тяги по существу свободно двигаться в направляющей, но не позволяет дистальному концу 13а тяги 13 выпасть из направляющей 12 и, таким образом, из поршня 11.

Варианты осуществления держателя 22 схематично показаны на фиг.1А и 1В. На фиг.1А, держатель 22 представляет собой фасонную гайку 22а, которая имеет полусферический корпус 101 с отверстием 103, в которое может быть вставлена и закреплена тяга 13 управления. Фасонная гайка 22а может иметь две удаленные (срезанные) с нее части, за счет чего образуются две противоположные плоские поверхности 102. Фасонная гайка 22а может иметь два различных поперечных сечения в зависимости от ориентации фасонной гайки 22а относительно направляющей 12 и входа 104. В первой ориентации (см., например, фиг.1А) фасонная гайка 22а обращена стороной с отверстием 103 к стенке направляющей 12, так что поперечное сечение фасонной гайки меньше, чем поперечное сечение первой полости 12а (и входного отверстия 104), так что гайка 22а может быть введена через входное отверстие 104 и в первую полость 12а (когда она находится в первой ориентации), а затем во вторую полость 12b. Когда фасонная гайка 22а находится внутри второй полости 12b, гайка 22а может быть повернута во вторую ориентацию, в которой отверстие 103 обращено ко входу 104 (см., например, фиг.1В), так что ее поперечное сечение будет больше чем поперечное сечение первой полости 12а и входного отверстия 104. Таким образом, когда фасонная гайка 22а находится во второй ориентации внутри второй полости 12b, гайка 22а не может выйти из направляющей 12 через входное отверстие 104.

На фиг.1А схематично показана ориентация держателя 22 относительно направляющей 12, до того, как фасонная гайка 22а была введена в направляющую 12 через вход 104.

Две противоположные плоские поверхности 102 помогают получить зазор, чтобы ввести фасонную гайку 22а через вход 104 в первую полость 12а и во вторую полость 12b. Как только гайка 22а будет находиться во второй полости 12b направляющей 12, гайка может быть повернута так, что отверстие 103 будет обращено ко входу 104, так что тяга управления может быть соединена с держателем 22. Фасонная гайка 22а может иметь такую конфигурацию, что форма дистального конца гайки по существу совпадает с формой внутреннего конца 21 направляющей (см. фиг.1В).

На фиг.1В схематично показаны фасонная гайка 22а и дистальный конец 13а тяги управления 13, прикрепленный к гайке 22а и вставленный внутрь направляющей 12 поршня. Когда гайка 22а находится в положении, показанном на фиг.1В, поперечное сечение гайки 22а немного меньше, чем поперечное сечение второй полости 12b, так что гайка 22а может двигаться относительно свободно внутри второй полости 12b. Однако поперечное сечение гайки 22а больше чем поперечное сечение первой полости 12а (и/или отверстия 104), так что гайка 22а не может выйти из направляющей 12 во время работы генератора волны сжатия. Для проведения операций технического обслуживания, гайка 22а может быть удалена из направляющей 12 за счет отделения тяги 13 управления от гайки 22а, и поворота гайки 22а так, что ее можно извлечь из полостей 12b, 12а через вход 104. В одном варианте осуществления, гайка 22а может быть повернута при помощи инструмента, предназначенного для поворота гайки 22а, что позволяет вводить или выводить гайку 22а через полости 12b, 12а и отверстие 104.

В некоторых вариантах осуществления, держатель 22 может дополнительно содержать фиксатор для закрепления тяги 13 управления и держателя 22 в фиксированном положении. Фиксатором может быть стопорный штифт (например, пломбировочная проволока) 106, введенный в узкий паз на тяге 13 управления (см., например, фиг.1В). Стопорный штифт 106 может быть выполнен с возможностью прохода через отверстие 105, образованное в держателе 22 поблизости от отверстия 103 фасонной гайки 22а (см., например, фиг.1А), так что когда тяга 13 управления прикреплена к держателю 22, стопорный штифт 106 может быть совмещен с отверстием 105. Стопорный штифт 106 может быть пропущен через отверстие 105, за счет чего тяга управления 13 будет закреплена в фиксированном положении относительно гайки 22а. Например, после того как держатель 22 будет закреплен (например, за счет резьбы) на втором конце 13а тяги, стопорный штифт 106 пропускают через отверстие 105, за счет чего происходит фиксация положения держателя 22 и тяги 13, что не позволяет держателю 22 отвинчиваться и отделяться от тяги 13. В некоторых вариантах осуществления могут быть использованы множество фиксаторов. В других вариантах осуществления могут быть использованы другие стопорные механизмы для закрепления, главным образом в фиксированном положении, тяги 13 управления и держателя 22.

В некоторых способах крепления, держатель 22 вводят в направляющую 12 поршня и затем поворачивают ориентировочно на 90 градусов, пока отверстие 103 не будет обращено к входному отверстию 104. Затем тягу 13 управления вставляют в отверстие 103 и прикрепляют ее к держателю 22 (например, за счет резьбы), и стопорный штифт 106 совмещают с отверстием 105 и вставляют в него, фиксируя положение тяги 13 управления и держателя 22. Когда тяга 13 фиксирована и прикреплена к держателю, тяга 13 (и держатель 22) может двигаться или скользить внутри второй полости 12b направляющей 12, но размер поперечного сечения держателя 22 не позволяет держателю 22 и дистальному концу 13а тяги 13 управления выпасть из направляющей 12 через первую полость 12а или отверстие 104. Таким образом, дистальный конец 13а тяги 13 управления может двигаться вдоль длины направляющей 12, но не может выпасть из направляющей 12.

При дополнительной ссылке на пример генератора волны сжатия, показанный на фиг.1, следует указать, что проксимальный конец 13b тяги 13 управления, противоположный дистальному концу 13а, который находится внутри направляющей 12 поршня, может быть соединен с диском 23, который действует как поршень, когда он движется внутри системы 24 демпфирования. В других вариантах осуществления, один или несколько демпфирующих элементов (таких как диски) могут быть расположены вдоль длины тяги 13 управления снаружи от направляющей 12 (в дополнение к диску 23 или вместо него), чтобы обеспечивать торможение тяги 13 в системе 24 демпфирования. Система 24 демпфирования может тормозить тягу 13 управления независимо от движения поршня 11 и за счет этого может уменьшить или минимизировать напряжения в тяге 13. Система 24 демпфирования может иметь пневматический демпфер (например, как это схематично показано на фиг.1), гидравлический демпфер и/или электромагнитный демпфер/ тормоз. Пневматический или гидравлический демпфер может быть снабжен настраиваемым клапаном 25, который может быть использован для регулировки торможения тяги управления, чтобы уменьшить или минимизировать напряжения в тяге 13. В некоторых вариантах осуществления, система 24 демпфирования может иметь цилиндрический корпус с входным отверстием, через которое диск 23 входит в систему демпфирования. В другом варианте осуществления, система 24 демпфирования может иметь коническую форму (см. фиг.1). Длина и/или площадь поперечного сечения системы 24 демпфирования может быть выбрана так (среди прочего, в зависимости от размера диска 23), чтобы обеспечивать желательное торможение тяги 13 управления или приложенную к ней демпфирующую силу.

В некоторых вариантах осуществления, система 24 демпфирования может иметь профиль, который изменяется вдоль длины системы 24 демпфирования. Например, система 24 демпфирования может иметь корпус с первым участком, который является по существу цилиндрическим, и второй участок, примыкающий к первому участку, имеющий форму колокола. Первый участок системы 24 демпфирования может иметь вход, изготовленный из эластомера, пластика или жесткой резины или из любого другого ударостойкого материала. Использование такого материала является предпочтительным, так как если диск сталкивается со входом системы 24 демпфирования, то вход должен подаваться без разрушения. Диск 23 может иметь такие размер и форму, что когда он находится у входа системы 24 демпфирования, создается зазор, через который газ может вытекать из системы демпфирования (например, из пневматической системы демпфирования). Например, диск 23 может иметь площадь поперечного сечения, которая немного меньше, чем площадь поперечного сечения входа системы 24 демпфирования. Система 24 демпфирования, в некоторых случаях, может дополнительно иметь по меньшей мере одно дополнительное отверстие, расположенное вдоль длины системы 24 демпфирования, через которое газ может выходить из системы 24 демпфирования. В одном варианте осуществления, различное число отверстий различного размера может быть образовано в разных местах в системе 24 демпфирования, позволяющих газу вытекать из демпфера 24, чтобы контролировать или уменьшать демпфирующую силу, позволяющую тормозить тягу 13 управления.

В одном примерном способе использования, в исходном положении поршня 11 поблизости от закрытого конца 16 канала, держатель 22 и тяга 13 управления находятся в их собственных исходных положениях. Держатель 22 и дистальный конец 13а тяги 13 управления могут быть смещены от внутреннего конца 21 направляющей 12. Поршень 11 может быть ускорен вперед для столкновения с преобразователем 14. При соударении поршня 11 и преобразователя 14, дистальный конец 13а тяги 13 управления, имеющий держатель 22, может двигаться вперед в направляющей 12, за счет чего уменьшается напряжение в тяге 13. Когда дистальный конец 13а тяги 13 управления движется вперед в направляющей 12, диск 23 движется вперед в системе 24 демпфирования.

В пневматической системе демпфирования, движение диска 23 сжимает газ (например, воздух) внутри системы 24 демпфирования и замедляет движение тяги 13 управления. Таким образом, система 24 демпфирования создает торможение тяги 13 и, таким образом, уменьшает или минимизирует напряжение в тяге.

В одном варианте осуществления, система 24 демпфирования может быть снабжена быстродействующим настраиваемым клапаном, таким как пьезоэлектрический настраиваемый клапан, который может быть использован как часть механизма 29 управления синхронизацией соударения. Быстродействующий настраиваемый клапан может быть использован для регулирования усилия, приложенного к тяге 13 до соударения с преобразователем, за счет чего изменяется скорость поршня на последнем участке его движения до столкновения с преобразователем 14 (например, на участке перемещения, когда диск 23 входит в систему 24 демпфирования).

После того, как поршень 11 возвращается в его исходное положение поблизости от конца 16 канала, тяга 13 управления может вернуться в ее исходное положение в направляющей 12, за счет приложения усилия к т