Сепаратор, имеющий теплоустойчивые изоляционные слои

Иллюстрации

Показать всеПредложен сепаратор (1), имеющий теплоустойчивые изоляционные слои для электрического устройства, который включает в себя пористую подложку (2) на основе полимера и теплоустойчивые изоляционные слои (3), сформированные на обеих поверхностях пористой подложки (2) на основе полимера и теплоустойчивые частицы, имеющие точку плавления или точку термического размягчения в 150°C или выше. Предложенный сепаратор характеризуется оптимальным параметром, в соответствии с которым выбирается общая толщина теплоустойчивых изоляционных слоев, которая обеспечивает оптимальное сопротивление жидкого электролита. Предложенный сепаратор также обладает достаточной механической прочностью и предотвращает короткое замыкание. 3 н. и 5 з.п. ф-лы, 7 ил.,1 табл., 12 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к сепаратору, имеющему теплоустойчивые изоляционные слои.

УРОВЕНЬ ТЕХНИКИ

Имеется большая потребность в сокращении содержания углекислого газа, с тем, чтобы справляться с проблемами загрязнения атмосферы и глобального потепления. В автомобильной промышленности серьезные ожидания по уменьшению выбросов углекислого газа связаны с распространением электрических транспортных средств (EV) и гибридных электромобилей (HEV). Таким образом, активно проводится разработка электрических устройств, таких как аккумуляторные батареи для приводных электромоторов, в качестве ключевого фактора для практического применения таких транспортных средств.

В частности, литий-ионные аккумуляторные батареи предпочтительно используются для электрических транспортных средств вследствие высокой плотности энергии и долговечности в отношении повторного заряда и разряда, и, следовательно, батареи имеют тенденцию к наличию больших емкостей. Как результат, литий-ионные аккумуляторные батареи дополнительно должны обеспечивать надежность.

Литий-ионные аккумуляторные батареи, в общем, включают в себя положительные электроды, содержащие активный материал положительного электрода, наносимый на обе поверхности токоотвода положительного электрода, и отрицательные электроды, содержащие активный материал отрицательного электрода, наносимый на обе поверхности токоотвода отрицательного электрода. Каждый положительный электрод и каждый отрицательный электрод соединяются между собой через слой электролита, включающий в себя сепаратор, удерживающий раствор электролита или гель электролита. Несколько наборов из положительного электрода, отрицательного электрода и сепаратора размещаются в кожухе батареи.

Например, полиолефиновая микропористая пленка, имеющая толщину приблизительно в диапазоне 20-30 мкм, широко используется в качестве сепаратора. Тем не менее такая полиолефиновая микропористая пленка имеет риск теплового сжатия вследствие увеличения температуры в батарее и короткого замыкания в ассоциации с тепловым сжатием.

Чтобы подавлять тепловое сжатие, проводятся усовершенствования в ходе разработки сепараторов, имеющих теплоустойчивые изоляционные слои, в которых теплоустойчивые пористые слои укладываются на поверхностях микропористой пленки. Например, Патентный Документ 1 изучает, что такой сепаратор используется для обмоточной литий-ионной батареи с тем, чтобы подавлять тепловое сжатие, вызываемое посредством увеличения температуры в батарее.

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: публикация WO 2007/066768.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Тем не менее, если сепаратор, описанный в Патентном Документе 1, используется для плоской многослойной аккумуляторной батареи с неводным электролитом, краевой участок сепаратора может загибаться во время изготовления батареи, и сепаратор с согнутым краевым участком укладывается и наслаивается. В частности, в случае батареи большого размера, используемой для электрического транспортного средства, поскольку каждый элемент имеет большую площадь, даже небольшое искривление может приводить к дефекту батареи в ходе работы, что приводит к большому снижению выхода годных изделий.

Настоящее изобретение осуществлено с учетом традиционной проблемы. Задачей настоящего изобретения является создание сепаратора, имеющего теплоустойчивые изоляционные слои, допускающие предотвращение загиба, с тем, чтобы стабильно изготавливать электрическое устройство с высокой надежностью.

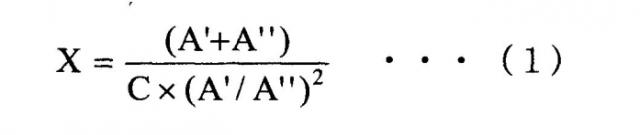

Сепаратор, имеющий теплоустойчивые изоляционные слои согласно аспекту настоящего изобретения, включает в себя пористую подложку на основе полимера и теплоустойчивые изоляционные слои, сформированные на обеих поверхностях пористой подложки на основе полимера и содержащие теплоустойчивые частицы, имеющие точку плавления или точку термического размягчения в 150°C или выше. Параметр X, представленный посредством следующей математической формулы 1, больше или равен 0,15.

Математическая формула 1

В формуле A' и A” представляют толщины (мкм) соответствующих теплоустойчивых изоляционных слоев, сформированных на обеих поверхностях пористой подложки на основе полимера при удовлетворении условию A'≥A”, и C представляет общую толщину (мкм) сепаратора, имеющего теплоустойчивые изоляционные слои.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 является видом в поперечном сечении, показывающим типичную плоскую многослойную небиполярную литий-ионную аккумуляторную батарею согласно варианту осуществления настоящего изобретения.

Фиг.2 является схематичным видом, показывающим сепаратор, имеющий теплоустойчивые изоляционные слои согласно варианту осуществления настоящего изобретения.

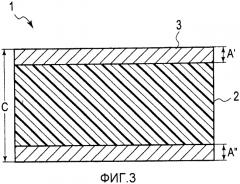

Фиг.3 является схематичным видом в поперечном сечении, показывающим сепаратор, имеющий теплоустойчивые изоляционные слои согласно варианту осуществления настоящего изобретения.

Фиг.4 является видом в перспективе, показывающим типичный внешний вид плоской многослойной небиполярной литий-ионной аккумуляторной батареи согласно варианту осуществления настоящего изобретения.

Фиг.5 является схематичным видом для пояснения способа для измерения высоты загиба в примерах.

Фиг.6 является графиком, показывающим взаимосвязь между параметром X и высотой загиба сепаратора, подготовленного в каждом из примеров и сравнительных примеров.

Фиг.7 является графиком, показывающим взаимосвязь между параметром Y, высотой загиба и характеристикой выхода годных изделий для сепаратора, подготовленного в каждом из примеров и сравнительных примеров.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Сепаратор, имеющий теплоустойчивые изоляционные слои для электрического устройства согласно настоящему изобретению, и электрическое устройство с использованием такого сепаратора подробнее поясняются ниже со ссылкой на чертежи. Следует отметить, что идентичные элементы в нижеприведенном пояснении чертежей указываются посредством идентичных ссылок с номерами, и их перекрывающиеся пояснения не повторяются. Помимо этого, соотношения размеров на чертежах увеличиваются для удобства пояснения и могут отличаться от фактических соотношений.

Сепаратор, имеющий теплоустойчивые изоляционные слои для электрического устройства согласно варианту осуществления настоящего изобретения, и электрическое устройство с использованием такого сепаратора не подвержены беспрепятственному дефекту при укладке каждого элемента, даже когда электрическое устройство является плоским многослойным электрическим устройством большого размера. Это повышает производительность. Следовательно, электрическое устройство с использованием сепаратора, имеющего теплоустойчивые изоляционные слои согласно настоящему варианту осуществления, в частности, аккумуляторная батарея с неводным электролитом, предпочтительно используется для источника питания для приведения в движение или вспомогательного источника питания транспортного средства.

Электрическое устройство согласно настоящему варианту осуществления не ограничено конкретным образом относительно составляющих элементов при условии, что используется сепаратор, имеющий теплоустойчивые изоляционные слои, поясненные ниже. В настоящем варианте осуществления, литий-ионная батарея поясняется в качестве примера электрического устройства.

В качестве примера использования литий-ионной батареи возможны литий-ионная батарея первичных элементов или литий-ионная аккумуляторная батарея. Поскольку сепаратор имеет высокую циклическую долговечность, он предпочтительно используется в качестве литий-ионной аккумуляторной батареи для использования в источнике питания для приведения в движение транспортного средства или в мобильном устройстве, таком как мобильный телефон.

Сепаратор, имеющий теплоустойчивые изоляционные слои, может использоваться для плоской многослойной (плоской формы) батареи. Конструкция плоской многослойной батареи способствует обеспечению долговременной надежности вследствие простой технологии герметизации, такой как термическая адгезия, и имеет преимущество по стоимости и эффективности эксплуатации.

С точки зрения электрического соединения (конструкции электродов) в литий-ионной батарее, настоящий вариант осуществления является применимым не только к небиполярной батарее (с внутренним параллельным соединением), но также и к биполярной батарее (с внутренним последовательным соединением).

Сепаратор, имеющий теплоустойчивые изоляционные слои, может использоваться для батареи с электролитом в форме раствора с использованием электролита в форме раствора, такого как раствор неводного электролита. Сепаратор также может использоваться для слоя электролита, используемого, например, в батарее с гелеобразным электролитом с использованием полимерного гелеобразного электролита.

В дальнейшем в этом документе поясняется небиполярная литий-ионная аккумуляторная батарея с использованием сепаратора, имеющего теплоустойчивые изоляционные слои согласно настоящему варианту осуществления, со ссылкой на чертежи.

Общая конструкция батареи

Фиг.1 показывает общую конструкцию плоской многослойной (плоской формы) литий-ионной аккумуляторной батареи согласно варианту осуществления настоящего изобретения. В дальнейшем в этом документе, плоская многослойная литий-ионная аккумуляторная батарея может называться просто "многослойной батареей".

Как показано на фиг.1, многослойная батарея 10 согласно настоящему варианту осуществления имеет конфигурацию, в которой практически прямоугольный вырабатывающий электроэнергию элемент 21, в котором фактически протекает реакция заряда-разряда, герметизируется во внешнем элементе 29 батареи. Вырабатывающий электроэнергию элемент 21 имеет конфигурацию, в которой укладываются друг на друга положительные электроды, слои электролита и отрицательные электроды. Каждый положительный электрод имеет конфигурацию, в которой слои 13 активного материала положительного электрода предоставляются на обеих поверхностях токоотвода 11 положительного электрода. Каждый слой 17 электролита имеет конфигурацию, в которой электролит (раствор электролита или гель электролита) удерживается в сепараторе. Каждый отрицательный электрод имеет конфигурацию, в которой слои 15 активного материала отрицательного электрода предоставляются на обеих поверхностях токоотвода 12 отрицательного электрода. Другими словами, несколько наборов из положительного электрода, слоя электролита и отрицательного электрода, размещаемых в этом порядке, укладываются поверх друг друга таким образом, что один слой 13 активного материала положительного электрода обращен к одному слою 15 активного материала отрицательного электрода со слоем 17 электролита, размещенным между ними.

Положительный электрод, слой электролита и отрицательный электрод, которые являются смежными друг с другом, в силу этого составляют слой 19 единичных гальванических элементов. А именно, многослойная батарея 10, показанная на фиг.1, имеет конструкцию, в которой несколько слоев 19 единичных гальванических элементов укладываются поверх друг друга так, что они электрически соединены параллельно. Здесь, токоотводы положительного электрода, расположенные в самых внешних слоях вырабатывающего электроэнергию элемента 21, содержат слой 13 активного материала положительного электрода только на одной стороне. Альтернативно, токоотводы положительного электрода могут содержать слои 13 активного материала положительного электрода на обеих сторонах. А именно, токоотвод, содержащий слои активного материала положительного электрода на обеих сторонах, может быть использован в качестве токоотвода в самом внешнем слое, в дополнение к случаю, когда токоотвод в самом внешнем слое является токоотводом, в котором слой активного материала предоставляется только на одной стороне. Аналогично, токоотводы отрицательного электрода, каждый из которых содержит слой активного материала отрицательного электрода на одной стороне или на обеих сторонах, могут находиться в самых внешних слоях вырабатывающего электроэнергию элемента 21 таким образом, что позиции положительного электрода и отрицательного электрода, показанных на фиг.1, меняются местами.

Токоотводная пластина 25 положительного электрода и токоотводная пластина 27 отрицательного электрода, которые являются электропроводящими для соответствующих электродов (положительного электрода и отрицательного электрода), присоединены к токоотводу 11 положительного электрода и токоотводу 12 отрицательного электрода, соответственно. Токоотводная пластина 25 положительного электрода и токоотводная пластина 27 отрицательного электрода удерживаются посредством каждого концевого участка внешнего элемента 29 батареи и открыты за пределы внешнего элемента 29 батареи. Токоотводная пластина 25 положительного электрода и токоотводная пластина 27 отрицательного электрода могут быть присоединены к токоотводу 11 положительного электрода и токоотводу 12 отрицательного электрода соответствующих электродов через вывод положительного электрода и вывод отрицательного электрода (не показаны на чертеже), например, посредством ультразвуковой сварки или сварки сопротивлением.

Литий-ионная аккумуляторная батарея, описанная выше, отличается посредством сепаратора. В дальнейшем в этом документе описываются основные составляющие элементы батареи, включающей в себя сепаратор.

Слой активного материала

Слой 13 активного материала положительного электрода и слой 15 активного материала отрицательного электрода содержат активный материал и другие добавки по мере необходимости.

Слой 13 активного материала положительного электрода содержит активный материал положительного электрода. Примеры активного материала положительного электрода включают в себя сложный оксид лития и переходного металла, к примеру, LiMn2O4, LiCoO2, LiNiO2, Li(Ni-Co-Mn)O2 и оксид, в котором часть каждого из этих переходных металлов заменяется на другие элементы; фосфатное соединение лития и переходного металла; и сульфатное соединение лития и переходного металла. Два или более вида этих активных материалов положительного электрода могут быть использованы вместе по обстоятельствам. С учетом характеристик емкости и мощности сложный оксид лития и переходного металла предпочтительно используется в качестве активного материала положительного электрода. Активные материалы положительного электрода, отличные от материалов, описанных выше, также могут быть использованы.

Слой 15 активного материала отрицательного электрода содержит активный материал отрицательного электрода. Примеры активного материала отрицательного электрода включают в себя углеродный материал, к примеру, графит, мягкий углерод и твердый углерод; составной оксид из лития и переходного металла (например, Li4Ti5O12); материал из металла; и материал отрицательного электрода на основе ряда литиевых сплавов. Два или более вида этих активных материалов отрицательного электрода могут быть использованы вместе по обстоятельствам. С учетом характеристик емкости и мощности, углеродный материал или сложный оксид лития и переходного металла предпочтительно используется в качестве активного материала отрицательного электрода. Активные материалы отрицательного электрода, отличные от материалов, описанных выше, также могут быть использованы.

Средний диаметр частиц соответствующих активных материалов, содержащихся в слое 13 активного материала положительного электрода и слое 15 активного материала отрицательного электрода, не ограничен конкретным образом; тем не менее он предпочтительно находится в диапазоне 1-100 мкм, более предпочтительно 1-20 мкм, с учетом более высоких характеристик мощности.

Слой 13 активного материала положительного электрода и слой 15 активного материала отрицательного электрода предпочтительно содержат связующее вещество. Связующее вещество, используемое в слое 13 активного материала положительного электрода и слое 15 активного материала отрицательного электрода, не ограничено конкретным образом. Примеры связующего вещества включают в себя термопластический полимер, такой как полиэтилен, полипропилен, полиэтилентерефталат (PET), полиэфирнитрил, полиакрилонитрил, полиимид, полиамид, целлюлоза, карбоксиметилцеллюлоза (CMC), сополимер этилена и винилацетата, поливинилхлорид, стиролбутадиеновый каучук (SBR), изопреновый каучук, бутадиеновый каучук, этиленпропиленовый каучук, сополимер этилена и пропилендиена, блок-сополимер стирола, бутадиена и стирола и его водородная добавка, а также блок-сополимер стирола, изопрена и стирола и его водородная добавка. Связующее вещество также может представлять собой фтористый полимер, такой как поливинилиденфторид (PVdF), политетрафторэтилен (PTFE), сополимер тетрафторэтилена и гексафторпропилена (FEP), сополимер тетрафторэтилена и перфторалкилвинилового эфира (PFA), сополимер этилена и тетрафторэтилена (ETFE), полихлортрифторэтилен (PCTFE), сополимер этилена и хлортрифторэтилена (ECTFE) и поливинилфторид (PVF). Другие примеры связующего вещества включают в себя фторкаучук на основе винилиденфторида, к примеру, фторкаучук на основе винилиденфторида и гексафторпропилена (фторкаучук на основе VDF-HFP), фторкаучук на основе винилиденфторида, гексафторпропилена и тетрафторэтилена (фторкаучук на основе VDF-HFP-TFE), фторкаучук на основе винилиденфторида и пентафторпропилена (фторкаучук на основе VDF-PFP), фторкаучук на основе пентафторпропилена и тетрафторэтилена (фторкаучук на основе VDF-PFP-TFE), фторкаучук на основе винилиденфторида, перфторметилвинилового эфира и тетрафторэтилена (фторкаучук на основе VDF-PFMVE-TFE) и фторкаучук на основе винилиденфторида и хлортрифторэтилена (фторкаучук на основе VDF-CTFE). Еще один другой пример связующего вещества представляет собой эпоксидный полимер. Из них поливинилиденфторид, полиимид, стиролбутадиеновый каучук, карбоксиметилцеллюлоза, полипропилен, политетрафтороэтилен, полиакрилонитрил и полиамид, в частности, являются предпочтительными. Эти связующие вещества являются подходящими для использования в слоях активного материала, поскольку эти связующие вещества имеют высокую термостойкость, имеют достаточно широкое потенциальное окно и являются стабильными как относительно потенциала положительного электрода, так и относительно потенциала отрицательного электрода. Связующие вещества могут быть использованы по отдельности либо в комбинации по два или более.

Количество связующего вещества, содержащегося в соответствующих слоях активного материала, не ограничено конкретным образом до тех пор, пока количество является достаточным для того, чтобы связывать активный материал. Тем не менее, количество связующего вещества предпочтительно находится в диапазоне 0,5-15% по массе, более предпочтительно в диапазоне 1-10% по массе, относительно каждого слоя активного материала.

Примеры других добавок, содержащихся в соответствующих слоях активного материала, включают в себя электропроводящую добавку, соль электролита (литиевую соль) и ионно-проводящий полимер.

Электропроводящая добавка является добавкой, добавленной, чтобы повышать удельную электропроводность в слое активного материала положительного электрода или слое активного материала отрицательного электрода. Электропроводящая добавка может представлять собой углеродный материал, такой как углеродная сажа (к примеру, ацетиленовая сажа), графит и углеродное волокно. Добавление электропроводящей добавки в слои активного материала способствует эффективному установлению электронной сети в слоях активного материала и улучшению характеристик мощности батареи.

Примеры соли электролита (соли лития) включают в себя Li(C2F5SO2)2N, LiPF6, LiBF4, LiC1O4, LiAsF6 и LiCF3SO3.

Примеры ионно-проводящего полимера включают в себя полимер на основе полиэтиленоксида (PEO) и полимер на основе полипропиленоксида (PPO).

Коэффициент смешения компонентов, содержащихся в каждом слое активного материала положительного электрода и слое активного материала отрицательного электрода, не ограничен конкретным образом. Коэффициент смешения может регулироваться посредством надлежащего обращения к известным полученным данным по неводным аккумуляторным батареям. Толщина соответствующих слоев активного материала не ограничена конкретным образом, и можно надлежащим образом обращаться к известным полученным данным по батареям. В качестве примера, толщина соответствующих слоев активного материала может находиться приблизительно в диапазоне 2-100 мкм.

Токоотвод

Токоотвод 11 положительного электрода и токоотвод 12 отрицательного электрода изготавливаются из электропроводящего материала. Размер токоотводов может быть определен в зависимости от намеченного использования батареи. Например, токоотводы, имеющие большие площади, используются для батареи большого размера, для которой требуется высокая плотность энергии. Литий-ионная батарея согласно настоящему варианту осуществления предпочтительно является батареей большого размера, и токоотводы, используемые в ней, имеют, например, длинную сторону в 100 мм или более, предпочтительно имеют размер 100 мм × 100 мм, более предпочтительно 200 мм × 200 мм. Толщина токоотводов не ограничена конкретным образом; тем не менее, толщина находится приблизительно в диапазоне 1-100 мкм. Форма токоотводов не ограничена конкретным образом. Многослойная батарея 10, показанная на фиг 1, может использовать токоотводную фольгу или контурные токоотводы (пример, расширенные сетки).

Материал, содержащийся в соответствующих токоотводах, не ограничен конкретным образом; тем не менее, предпочтительно используется металл. Примеры металла включают в себя алюминий, никель, железо, нержавеющую сталь, титан и медь. Помимо этого, предпочтительно используется плакированный металл из никеля и алюминия, плакированный металл из меди и алюминия либо сплавленный материал из этих металлов, комбинированных друг с другом. Также может быть использована фольга, в которой металлическая поверхность покрывается алюминием. В частности, алюминий, нержавеющая сталь и медь являются предпочтительными с учетом потенциала действия батареи и электронной удельной электропроводности.

Слой электролита

Слой 17 электролита имеет конструкцию, в которой электролит удерживается в центральном участке в направлении плоскости сепаратора согласно настоящему варианту осуществления. Использование сепаратора согласно настоящему варианту осуществления позволяет предотвращать загибание краевых участков сепаратора во время укладки, тем самым стабильно изготавливая батарею с высокой надежностью.

Сепаратор, имеющий теплоустойчивые изоляционные слои

Сепаратор, имеющий теплоустойчивые изоляционные слои согласно настоящему варианту осуществления, включает в себя пористую подложку на основе полимера и теплоустойчивые изоляционные слои, сформированные на обеих поверхностях пористой подложки на основе полимера и включающие в себя теплоустойчивые частицы, имеющие точку плавления или точку термического размягчения в 150°C или выше. Сепаратор отличается тем, что параметр X, представленный посредством следующей математической формулы (1), больше или равен 0,15.

Математическая формула 1

В формуле A' и A” представляют толщины (мкм) теплоустойчивых изоляционных слоев, сформированных на обеих поверхностях пористой подложки на основе полимера при удовлетворении условию A'≥A”, и C представляет общую толщину (мкм) сепаратора, имеющего теплоустойчивые изоляционные слои.

Сепаратор согласно настоящему варианту осуществления позволяет предотвращать изгибание или загибание краевых участков. Следовательно, сепаратор согласно настоящему варианту осуществления способствует повышению выхода годных изделий в процессе изготовления плоских многослойных батарей. Если параметр X ниже 0,15, вероятность загиба не может игнорироваться. Как результат, выход годных изделий значительно снижается, в частности, когда изготавливаются плоские многослойные батареи большого размера.

В сепараторе, описанном в Патентном Документе 1, дефект во время укладки вследствие загиба сепаратора не возникает беспрепятственно, когда сепаратор используется для обмоточной батареи. Тем не менее, когда сепаратор используется для плоской многослойной батареи большого размера, такой как литий-ионная аккумуляторная батарея для электрического транспортного средства, даже небольшое искривление может приводить к дефекту во время операции укладки, поскольку каждый элемент имеет большую площадь. Например, как показано на фиг.2(a), когда изготавливается плоская многослойная батарея большого размера, отрицательный электрод 5, сепаратор 1 и положительный электрод 4, в общем, последовательно переносятся посредством использования укладочного манипулятора и укладываются на высокой скорости. Тем не менее, поскольку сепаратор изготавливается из относительно мягкого материала, если часть сепаратора загибается во время переноса, как показано на фиг.2(b), сепаратор, имеющий поднятую часть, наслаивается в многослойном объекте. Поднятая часть затем прижимается, и сепаратор за счет этого укладывается, при этом загнутая и поднятая часть сгибаются в многослойном объекте. Это приводит к короткому замыканию, что значительно снижает выход годных изделий и в силу этого повышает затраты.

С учетом этого, как показано на фиг.3, сепаратор 1, имеющий теплоустойчивые изоляционные слои согласно настоящему варианту осуществления, имеет конструкцию, в которой теплоустойчивые изоляционные слои 3 предоставляются на обеих поверхностях пористой подложки 2 на основе полимера.

Здесь, причина, по которой сепаратор образует загнутую часть, может заключаться в том, что термическое напряжение остается, когда теплоустойчивые изоляционные слои наносятся на пористую подложку на основе полимера, и они сушатся посредством тепла, к примеру, теплого воздуха. В частности, пористая подложка на основе полимера вытягивается за счет термической сушки, поскольку полимер, содержащийся в пористой подложке на основе полимера, имеет большой коэффициент линейного расширения во время нагрева. С другой стороны, поскольку теплоустойчивые изоляционные слои изготавливаются из теплоустойчивых частиц, имеющих точку плавления или точку термического размягчения в 150°C или выше, теплоустойчивые изоляционные слои имеют достаточно небольшой коэффициент линейного расширения в диапазоне температур термической сушки и в силу этого очень слабо расширяются. Следовательно, когда термическая сушка после нанесения теплоустойчивых изоляционных слоев на пористую подложку на основе полимера заканчивается, и они охлаждаются до комнатной температуры, пористая подложка на основе полимера значительно сжимается, но теплоустойчивые изоляционные слои очень слабо сжимаются. Как результат, поскольку возникает разность скорости сжатия между пористой подложкой на основе полимера и теплоустойчивыми изоляционными слоями, пористая подложка на основе полимера пытается сжиматься, но теплоустойчивые изоляционные слои сопротивляются сжатию. Соответственно, загиб образуется таким образом, что пористая подложка на основе полимера изгибается внутрь.

Таким образом, согласно настоящему варианту осуществления, теплоустойчивые изоляционные слои 3 наносятся на обе поверхности пористой подложки 2 на основе полимера таким образом, что толщины A', A” теплоустойчивых изоляционных слоев 3 выравниваются в максимально возможной степени. Это улучшает баланс механического напряжения при сжатии теплоустойчивых изоляционных слоев 3 в вертикальном направлении пористой подложки на основе полимера и тем самым предотвращает загиб. Помимо этого, толщины A', A” теплоустойчивых изоляционных слоев регулируются таким образом, что они имеют конкретную взаимосвязь с общей толщиной C сепаратора. Соответственно, баланс между внутренним механическим напряжением пористой подложки 2 на основе полимера и механическим напряжением при сжатии теплоустойчивых изоляционных слоев 3 улучшается таким образом, чтобы предотвращать загиб в достаточной степени. Дополнительно, параметр X, представленный посредством математической формулы (1), задается большим или равным 0,15. Это предотвращает возникновение большого загиба, так что разрешается проблема сгибания и наслаивания загиба во время операции укладки.

Параметр X, представленный посредством математической формулы (1), является индексом, указывающим разность механического напряжения при сжатии теплоустойчивых изоляционных слоев, сформированных на обеих поверхностях пористой подложки на основе полимера, вызываемую посредством сушки. По мере того, как значение X становится меньшим, разность механического напряжения при сжатии теплоустойчивых изоляционных слоев демонстрируется более очевидно. Когда разность механического напряжения при сжатии в теплоустойчивых изоляционных слоях на обеих поверхностях пористой подложки на основе полимера является большой относительно внутреннего механического напряжения пористой подложки на основе полимера, зачастую образуется загиб. Например, по мере того, как снижаются толщины A', A” теплоустойчивых изоляционных слоев относительно общей толщины C сепаратора, уменьшается параметр X. Помимо этого, значение X снижается, когда разность толщины теплоустойчивых изоляционных слоев на обеих поверхностях пористой подложки на основе полимера является большой вследствие, например, значительных различий в весе теплоустойчивых изоляционных слоев на обеих поверхностях пористой подложки на основе полимера. Параметр X задается большим или равным 0,15, предпочтительно большим или равным 0,20. Если значение X ниже 0,15, вероятность загиба не может игнорироваться, и как результат, выход годных изделий значительно снижается, когда изготавливаются плоские многослойные батареи большого размера. Следует отметить, что "вес" в этом случае представляет вес (г/м2) теплоустойчивых изоляционных слоев на единицу площади пористой подложки на основе полимера.

Верхний предел параметра X, представленного посредством математической формулы (1), не ограничен конкретным образом при условии, что предотвращается загиб сепаратора. Например, верхний предел может составлять 0,1.

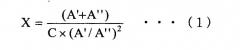

В сепараторе согласно настоящему варианту осуществления параметр Y, представленный посредством следующей математической формулы (2), предпочтительно находится в диапазоне 0,3-0,7.

Математическая формула 2:

В формуле X представляет идентичное значение, как описано выше, и D представляет пористость соответствующих теплоустойчивых изоляционных слоев 3.

Как описано выше, в сепараторе согласно настоящему варианту осуществления, по мере того, как параметр X, представленный посредством математической формулы (1), становится большим, загиб не образуется беспрепятственно в краевом участке сепаратора. Тем не менее, когда толщины (A', A”) теплоустойчивых изоляционных слоев увеличиваются, увеличивается значение X, но одновременно снижается ионная проницаемость, и ухудшается характеристика выхода годных изделий. Авторы изобретения проанализировали состояния для поддержания характеристики высокого выхода годных изделий при предотвращении загиба, и как результат, авторы изобретения выяснили, что пористость (D в математической формуле (2)) теплоустойчивых изоляционных слоев является фактором при определении характеристики выхода годных изделий. А именно, для того, чтобы предотвращать загиб, а также обеспечивать характеристику высокого выхода годных изделий, важно, чтобы два теплоустойчивых изоляционных слоя равномерно прижимали обе поверхности пористой подложки на основе полимера с надлежащим давлением. Если давление является слишком небольшим или несбалансированным, зачастую образуется загиб. Если давление является слишком сильным, снижается ионная проницаемость, что может приводить к ухудшению характеристики выхода годных изделий батареи.

Параметр Y, представленный посредством математической формулы (2), является индексом, указывающим силу и равномерность, с которой два теплоустойчивых изоляционных слоя прижимают обе поверхности пористой подложки на основе полимера. Например, значение Y снижается, когда давление, приложенное к обеим поверхностям пористой подложки на основе полимера, является несбалансированным вследствие, например, значительных различий в весе теплоустойчивых изоляционных слоев на обеих поверхностях пористой подложки на основе полимера. Помимо этого, значение Y также снижается, когда давление от теплоустойчивых изоляционных слоев является небольшим, поскольку теплоустойчивые изоляционные слои являются тонкими, или пористость является большой. Дополнительно, значение Y снижается по мере того, как увеличивается общая толщина C сепаратора. С другой стороны, значение Y увеличивается, когда давление от теплоустойчивых изоляционных слоев является большим, поскольку теплоустойчивые изоляционные слои являются толстыми, или пористость является большой. В сепараторе согласно настоящему варианту осуществления параметр Y предпочтительно находится в диапазоне 0,3-0,7, более предпочтительно в диапазоне 0,35-0,65. Когда значение Y больше или равно 0,3, загиб не образуется беспрепятственно. Если значение Y меньше или равно 0,7, характеристика высокого выхода годных изделий может быть обеспечена.

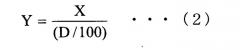

В математических формулах (1) и (2) значения, измеряемые с помощью микрометра, могут быть использованы в качестве толщин A', A” теплоустойчивых изоляционных слоев и общей толщины C сепаратора. Пористость D (%) теплоустойчивых изоляционных слоев может быть получена посредством следующей математической формулы (3) с использованием массы Wi (г/см2) на единицу площади каждого компонента "i", содержащегося в теплоустойчивых изоляционных слоях, плотности di (г/см3) каждого компонента "i" и толщины "t" (см) соответствующих теплоустойчивых изоляционных слоев. Следует отметить, что когда теплоустойчивые изоляционные слои на обеих поверхностях пористой подложки на основе полимера имеют различные пористости, среднее значение пористостей задается как пористость D (%).

Математическая формула 3:

Теплоустойчивые изоляционные слои 3 предоставляются на обеих поверхностях пористой подложки 2 на основе полимера в направлении укладки, а именно, в направлении укладки положительного электрода, отрицательного электрода и слоя 17 электролита. Как показано на фиг.3, теплоустойчивые изоляционные слои 3 предпочтительно укладываются непосредственно на обеих поверхностях пористой подложки 2 на основе полимера таким образом, что они располагаются напротив друг друга. Дополнительно, теплоустойчивые изоляционные слои 3 предпочтительно формируются на обеих поверхностях пористой подложки 2 на основе полимера. Как показано на фиг.3, каждый из теплоустойчивых изоляционных слоев 3 может иметь однослойную структуру либо может иметь многослойную структуру. Когда каждый из теплоустойчивых изоляционных слоев 3 включает в себя несколько слоев, слои могут быть изготовлены из различных материалов.

В дальнейшем в этом документе подробнее поясняется сепаратор согласно настоящему варианту осуществления.

Пористая подложка на основе полимера

Примеры пористой подложки 2 на основе полимера включают в себя пористый лист и тканый материал или нетканый материал, содержащий органический полимер, который поглощает и удерживает электролит. Предпочтительные примеры органического полимера, содержащегося в пористой подложке на основе полимера, включают в себя полиолефин, к примеру, полиэт