Способ изготовления тонкостенной ячеистой структуры с плоскими поверхностями из углеродной ткани

Иллюстрации

Показать всеСпособ по изобретению заключается в создании прочных тонких, механических поддерживающих структур для электромагнитного калориметра. Такими структурами являются ячеистые структуры из пропитанной эпоксидным связующим ткани из углеродного волокна.

Техническим результатом, достигаемым при использовании способа по изобретению, является возможность изготовления механической структуры из углеродного волокна с высокой прочностью и точностью по толщине тонких стенок 20 мкм и плоскостности. Технический результат обеспечивается тем, что в отсутствии внешнего давления и автоклавов, для формирования нужных поверхностей и толщины стенок используются внешние формообразующие пластины и бруски сложной формы из высоколегированной стали, собранные в единую конструкцию высокопрочными винтами. Требуемые толщины и точность ячеистой структуры достигаются созданием при изготовлении формообразующих пластин и брусков гарантированных зазоров, задающих толщины стенки готового изделия с точностью 20 мкм, и качеством обработанной поверхности. Для осуществления способа по изобретению используется устройство, которое включает в себя детали формирования высокоточной внутренней и внешней геометрии тонкостенных сотовых структур, а также комплект дополнительных деталей, необходимых для сборки и перемещения устройства, и датчики системы контроля температуры оснастки в процессе изготовления ячеистых структур. Точность размеров изготавливаемых сотовых структур обеспечивается, прежде всего, за счет прецизионного позиционирования этих деталей относительно друг друга во время сборки пресс-формы, а также высокоточной обработки деталей оснастки. Для успешного создания требуемого образца в дальнейшем необходимо выполнить ряд стандартных операций, не относящихся к использованию данного устройства, а именно производится обрезка технологических и конструктивных элементов по краям альвеолы. Результатом создания устройства является возможность изготовления опорных ячеистых структур с толщиной стенки 200 мкм, точностью изготовления каждой ячейки 20 мкм и плоскостностью от 10 мкм. 1 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к ячеистым структурам, которые могут применяться в различных типах механических конструкций для поддержки различных элементов. Разработка проводилась в рамках подготовки детекторных систем для исследований свойств материи в физике высоких энергий и может быть преимущественно использована для изготовления тонкостенных ячеистых структур высокой точности с изменяемой геометрией по длине ячейки и различным количеством ячеек в альвеоле.

Известен способ изготовления поддерживающих структур для экспериментов CMS на Большом Адронном Коллайдере (ЦЕРН) LHC БАК г. Женева (CMS: The electromagnetic calorimeter. Technical design report CMS: CERN-LHCC-97-32) и ПАНДА ускорительного центра ФАИР в Германии (Performance of the prototype of the electromagnetic calorimeter for PANDA, M. Kavatsyuk et al.. Published in Nucl. Instrum. Meth. A648 (2011) 77-91).

Способ получения ячеистых структур из ткани из углеродных волокон на оправке состоит в том, что каждая мандрила (оправка) оборачивается пропитанной эпоксидным двухкомпонентным связующим этой тканью в нужное количество слоев для получения требуемой толщины. После этого нужное количество мандрил оборачивается дополнительными слоями такой же ткани и перед запеканием покрывается вакуумным мешком, затем откачивается давление до 1 атм. Указанная обернутая сборка помещается в автоклав и при избыточном давлении в 8 атм и температуре 80-120 градусов, в зависимости от связующего, в течение нескольких часов по определенному температурному циклу производится нагрев, запекание (выдержка) и остывание изделия. Весь технологический цикл занимает примерно 24 часа.

При таком способе получения изделий с высокой точностью получают только внутренний размер одной ячейки, а толщину внутренних стенок и толщину и плоскостность наружных стенок невозможно получить с заданной точностью.

В указанных случаях (для экспериментов CMS и ПАНДА) все альвеолы собраны только в прямоугольной системе координат (одна плоскость) и одинаковой геометрией ячеек по всей длине альвеол, а требуемая точность изготовления составляет 100 мкм. Такое требование к точности и расположение активных элементов резко снижает точностные требования к технологической оснастке, способам ее изготовления и применяемым материалам.

Задачей, на решение которой направлено заявляемое изобретение, является возможность изготовления механической структуры из ткани из углеродных волокон с высокой прочностью, точностью каждой ячейки 20 мкм. Помимо этого изготовленная с данным способом конструкция должна быть:

- оптически непрозрачной,

- минимальной по толщине (в соответствии с требованиями по измерению физических процессов),

- позволять склейку нескольких структур в одну без нарушения точности.

Техническим результатом настоящего изобретения является возможность изготовления ячеистых опорных структур с контролируемой толщиной стенок с точностью 20 мкм и плоскостностью от 10 мкм и лучше (среднее значение плоскостности в нашем случае получилось 5-6 мкм), а также значительное сокращение времени изготовления.

Технический результат изобретения обеспечивается тем, что в отсутствии внешнего давления и автоклавов, для формирования поверхностей нужного качества по плоскостности и толщины стенок используются внешние формообразующие пластины и бруски сложной формы из высоколегированной стали, собранные в единую конструкцию высокопрочными винтами. Требуемые толщины и точность ячеистой структуры достигаются созданием при изготовлении формообразующих пластин и брусков гарантированных зазоров, задающих толщины стенки готового изделия с точностью 20 мкм, и качеством обработанной поверхности.

Заявленный технический результат достигается при выполнении следующих условий:

1. все детали оснастки (пресс-формы и мандрил) должны быть изготовлены из высоколегированной стали со следующими характеристиками:

- высокая износостойкость, твердость должна быть на уровне HRC 47…50. Указанная твердость необходима до обжатия пропитанных тканей до требуемой, в соответствии с конструкторской документацией, толщины, так как начальная толщина пропитанного материала заведомо больше заданной, и получения необходимого качества поверхности. Сжатие материала позволяет увеличить его прочность и обеспечить точность изделия по толщине. Высокая твердость внутренних деталей необходима для достижения требуемой точности внутренних размеров. Она должна совпадать с твердостью внешних формообразующих деталей. Указанные характеристики стали необходимы также для равномерной передачи нагрузки при сжатии материала. Сталь должна быть легирована и дополнительно термообработана в связи с необходимостью ее многократного использования в широком диапазоне температур в цикле нагрева и охлаждения;

- коррозионная стойкость при использовании различных растворителей и агрессивных антипригарных и антиадгезионных покрытий;

- возможность глубокого профилирования при обработке резанием и шлифованием;

- возможность сквозного прокаливания глубиной до 40 мм;

- хорошие свойства для полирования поверхности;

- все элементы должны быть изначально выполнены с требуемой точностью в соответствии с конструкторской документацией (достигнута точность 10 мкм для всех деталей и плоскостность от 10 мкм);

2. выполнение оптимальных температурных режимов по нагреву/выдержке/охлаждению ячеистой структуры в пресс-форме;

3. при равномерном прогреве оснастки, который контролируется расчетным количеством температурных (с точностью 0.1°C) датчиков, размещенных в различных зонах оснастки в соответствии со схемой;

4. при строгом соблюдении алгоритма позиционирования формообразующих элементов при сборке оснастки.

Сущность заявляемого способа поясняется чертежами.

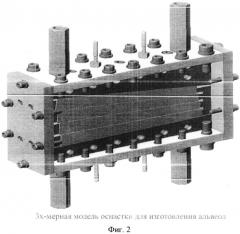

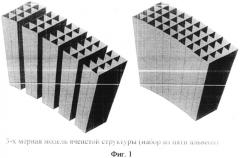

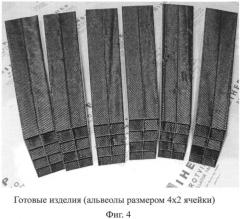

На Фиг. 1 изображена 3-мерная модель ячеистой структуры. На Фиг. 2 изображена 3-мерная модель предлагаемой оснастки для изготовления альвеол. На Фиг. 3 показана оснастка в процессе подготовки к запеканию с уложенными и обернутыми в пропитанную углеродную ткань четырьмя мандрилами (оправками). На Фиг. 4 показаны готовые изделия (в нашем случае альвеолы размером 4×2).

Для осуществления заявляемого способа используется устройство, которое включает в себя детали формирования высокоточной внутренней и внешней геометрии тонкостенных сотовых структур, а также комплект дополнительных деталей, необходимых для сборки и перемещения устройства и датчики системы контроля температуры оснастки в процессе изготовления ячеистых структур.

Комплект формообразующих деталей включает в себя группу деталей - пластины и бруски - для формирования наружной геометрии сотовых структур согласно общей модели детектора и набора мандрил для формирования внутренних областей ячеек. Кроме того, по торцам оснастки расположены упорные элементы, отвечающие за позиционирование мандрил внутри оснастки. Высокие требования к качеству и точности изготовления этих деталей обусловлены геометрическими параметрами тонкостенных сотовых структур, отклонение габаритных размеров которых должно находиться в пределах поля допуска в 100 мкм, а допуск на изменение толщины 200 микронных стенок равен 20 мкм. Все детали оснастки изготавливаются из специальной высоколегированной стали для производства пресс-форм.

Точность размеров изготавливаемых сотовых структур обеспечивается, прежде всего, за счет прецизионного позиционирования этих деталей относительно друг друга во время сборки пресс-формы, а также высокоточной обработки деталей оснастки. Взаимное положение деталей фиксируется с точностью до 10 мкм при помощи позиционирующих винтов. Сжатие сопрягаемых поверхностей и крепление деталей пресс-формы друг с другом, тем самым обжатие изготавливаемого изделия, осуществляется с использованием высокопрочных винтов М16 класса прочности не ниже 12.9.

В качестве дополнительных элементов изготавливаются монтажный комплект деталей, необходимый для удобства сборки и перемещения пресс-формы, а также комплект термодатчиков, которые крепятся к пресс-форме резьбовыми втулками и непрерывно контролируют внутреннюю температуру деталей оснастки во время всего процесса полимеризации материала сотовой структуры.

Для успешной работы необходимо дополнительно изготовить мандрилы в соответствии с конструкторской документацией, на которые наносится углеродная ткань.

На все формообразующие поверхности, контактирующие со связующими компонентами ткани из углеродного волокна, для предотвращения спекания и пригорания к поверхности металлических деталей запеченных при Т=125°C элементов этой ткани, пропитанной эпоксидным компаундом и выхода из строя деталей дорогостоящей оснастки, наносится антиадгезионная и антипригарная смазка (разделительная система), отобранная ранее по наилучшим показателям.

Дополнительно, для лучшего съема готового изделия применяется специально отобранное покрытие на формообразующие мандрилы. Это покрытие наносится перед каждым циклом получения изделия в 3-4 слоя с промежуточной сушкой 5-7 мин.

Ткань из углеродного волокна подготавливается определенным образом с использованием эпоксидного связующего.

Каждая из мандрил оборачивается этой подготовленной тканью с слоями в соответствии с расчетами. Мандрилы укладываются в пресс-форму. После сборки всех стенок производится обжатие с помощью винтов до устранения всех зазоров между стенками. Таким образом, происходит формирование альвеолы требуемой формы из пропитанной эпоксидным связующим ткани из углеродного волокна.

После выполнения всех подготовительных работ пресс-форма собирается и устанавливается в температурную камеру, по установленному температурному циклу производился нагрев, выдержка до полной полимеризации и остывание пресс-формы с заданной скоростью. После разборки пресс-формы производится выпрессовка каждой мандрилы специальным устройством

Для успешного создания требуемого образца в дальнейшем необходимо выполнить ряд стандартных операций, не относящихся к использованию данного устройства, а именно производится обрезка технологических и конструктивных элементов по краям альвеолы.

Разработанная конструкция оснастки (пресс-формы и мандрил), технология изготовления, выбор материалов и уникальная технологическая схема запекания готового изделия необходимы для достижения заданных рекордных точностных требований как самой геометрии альвеолы, так и толщинам ячеистой структуры.

Результатом создания устройства является возможность изготовления опорных ячеистых структур с толщиной стенки 200 мкм и точностью изготовления каждой ячейки 20 мкм.

1. Способ изготовления тонкостенной ячеистой структуры из ткани из углеродных волокон, в котором каждая из мандрил оборачивается пропитанной эпоксидным связующим этой тканью, все мандрилы складывают в пресс-форму для формирования альвеолы, используют формообразующие пластины и бруски для формирования наружной геометрии сотовых структур по общей модели детектора и набора мандрил для формирования внутренних областей ячеек, по торцам пресс-формы расположены упорные элементы, обеспечивающие прецизионное позиционирование мандрил внутри пресс-формы, после сборки всех стенок пресс-формы в единую конструкцию производится обжатие с помощью болтов для устранения всех зазоров между стенками пресс-формы, все детали пресс-формы и мандрилы изготавливаются из высоколегированной стали и фиксируются высокопрочными винтами с точностью 10 мкм, пресс-форма устанавливается в температурную камеру для нагрева, выдержки до полной полимеризации и остывания пресс-формы с заданной скоростью для получения ячеистых структур с плоскими поверхностями с плоскостностью от 10 мкм, после разборки пресс-формы производится выпресовка каждой мандрилы.

2. Способ по п. 1, отличающийся тем, что все детали пресс-формы и мандрилы дополнительно термообработаны путем закалки и отпуска до твердости HRC 47…50.