Способ и реактор для поточного получения карбоната кальция в процессе производства волокнистого полотна

Иллюстрации

Показать всеИзобретение может быть использовано в производстве бумаги. Карбонат кальция получают в целевой суспензии в процессе формования волокнистого полотна в машине для изготовления волокнистого полотна в реакторе, составляющем часть проточного трубопровода, транспортирующего целевую суспензию. Целевая суспензия включает суспензию целлюлозы из первичного сырья, суспензию вторичной целлюлозы, фракцию наполнителя и содержащий твердые вещества фильтрат. Реактор оснащают устройством для предотвращения осаждения РСС в реакторе. Реактор выполняют из материала, на котором РСС не способен закрепляться, или покрывают реактор таким материалом. Указанное устройство для предотвращения размещают в соединении с реактором по существу по длине, на которой реагируют диоксид углерода и известковое молоко. Изобретение позволяет получать карбонат кальция в поточном процессе без карбонатных отложений на поверхности поточного трубопровода. 2 н. и 20 з.п. ф-лы, 16 ил.

Реферат

[0001] Настоящее изобретение относится к способу и реактору для поточного получения карбоната кальция (РСС) в связи с процессом производства волокнистого полотна. Изобретение главным образом относится к поточному получению РСС в суспензии, используемой в производстве волокнистого полотна, в основном предпочтительно непосредственно в потоке волокнистой целлюлозы, одном из ее частичных потоков целлюлозы или потоке фильтрата, используемых для получения волокнистой целлюлозы.

[0002] Карбонат кальция традиционно используют в процессах производства бумаги в качестве как наполнителя, так и покровного материала, благодаря, помимо всего прочего, высокой степени белизны и низкой стоимости карбоната. Карбонат кальция, который может быть получен измельчением мела, мрамора или известняка, затем называют тонкоизмельченным карбонатом кальция (сокращенно GCC). Еще один способ получения карбоната кальция представляет собой химический способ, в котором могут реагировать карбонат-ионы, образующиеся, например, при растворении в воде диоксида углерода, и ионы кальция как одна из составных частей гидроксида кальция, в результате чего образующийся карбонат кальция выпадает в осадок из раствора в виде кристаллов, форма которых зависит, например, от условий реакции. Конечный продукт этого способа получения называется РСС, который представляет аббревиатуру из слов “осажденный карбонат кальция”. Настоящее изобретение сосредоточено на получении РСС и его применении главным образом в качестве наполнителя в бумаге.

[0003] Традиционно получение РСС выполняют отдельно от фактического производства бумаги. До сих пор РСС получали либо на специально предназначенном предприятии, размещенном вблизи бумажной фабрики, из которого суспензию РСС направляют перекачиванием по трубопроводам на производство бумаги, либо на соответствующей установке, из которой РСС транспортируют автоцистернами на бумажные фабрики, расположенные на большем отдалении. Для РСС, полученного этим способом, требуется применение фиксирующих материалов в производстве бумаги, чтобы связывать РСС с волокнами, независимо от того, получены ли волокна химическим или механическим путем. Естественно, применение фиксирующих материалов обусловливает дополнительные затраты на производство бумаги в форме расходов на приобретение самого химиката и на разрешение проблем с осаждением или пригодностью для повторного использования, создаваемых химикатом. Традиционный способ получения РСС, вкратце описанный выше, создает проблемы в дополнение к проблемам, связанным с применением фиксирующих материалов. Перевозка РСС в цистернах на бумажную фабрику от места производства обусловливает транспортные расходы и нуждается в применении диспергаторов и биоцидов. Применение добавок негативно влияет на свойства РСС, в то же время еще больше повышая затраты на приобретение и обработку.

[0004] Сооружение отдельной установки для получения РСС в сочетании с фабрикой представляет собой дорогостоящее капиталовложение, и ее эксплуатация требует привлечения рабочей силы нескольких работников в течение 24 часов в день. Установка для получения РСС согласно прототипу также потребляет большие количества пресной воды и энергии.

[0005] Так, недавно был сделан ряд предложений для получения РСС непосредственно на бумажной фабрике для сокращения стоимости производства бумаги, благодаря чему из структуры затрат на бумагу устраняются по меньшей мере расходы на транспортирование РСС. Дополнительно было отмечено, что поточное получение РСС в присутствии суспензии волокон ведет к лучшему скреплению кристаллов РСС с волокнами, благодаря чему по меньшей мере сокращается необходимость в фиксирующих материалах, и в некоторых случаях их применение может быть вообще исключено. В этом контексте поточное получение означает образование РСС непосредственно в суспензии, используемой в производстве волокнистого полотна, так что РСС или суспензия не требуют промежуточного хранения, но напрямую используются в производстве волокнистого полотна. Здесь суспензия в широком смысле подразумевает разнообразные жидкости, транспортирующие волокна или наполнители из разнообразных компонентов высококонсистентной целлюлозы или сырьевых материалов к различным фильтратам, образованным в ходе изготовления волокнистого полотна, таким как любые фильтраты из фильтра для вторичного волокна.

[0006] Имеются несколько недавно выданных патентных документов, обсуждающих получение РСС.

[0007] Патентный документ US-A1-20090229772 обсуждает изобретение, относящееся к отбеленным механическим целлюлозам для производства бумаги, основанным на фибриллированных волокнах целлюлозы, гемицеллюлоз и лигнина, содержащих карбонат кальция, в которых карбонат кальция кристаллизован и по меньшей мере частично покрывает фибриллированные волокна целлюлозы, гемицеллюлоз и лигнина, с которыми карбонат кальция механически связан, бумагам, изготовленным из этих целлюлоз, и способу их получения.

[0008] Патентный документ DE-A1-102006003647 обсуждает способ связывания целлюлозных волокон в волокнистой суспензии с наполнителем, в частности, карбонатом кальция. Гидроксид кальция в жидкости или в сухой форме добавляют к суспензии волокон так, что концентрацию наполнителя регулируют в баке, массном бассейне, машинном бассейне или тому подобном, и/или в трубопроводе с помощью смесительного устройства, в частности, рециркуляционного и/или байпасного устройства.

[0009] Новейший и в настоящее время реально применимый только в промышленном масштабе способ получения РСС раскрыт в патентной заявке WO-A2-2009/103854. Это изобретение описывает получение РСС из диоксида углерода и известкового молока таким образом, что диоксид углерода и известковое молоко весьма тщательно смешивают, предпочтительно с использованием инжекционных смесителей, непосредственно в целлюлозе в проточном трубопроводе, транспортирующем целлюлозу в напорный ящик бумагоделательной машины. Тем самым карбонат-ионы и ионы кальция располагаются близко друг к другу, и формирование кристаллов происходит очень быстро. Однако пробные серии испытаний в отношении обсуждаемого способа показали, что в условиях, типичных для кристаллизации карбоната кальция, кристаллы карбоната также осаждаются на поверхности проточного трубопровода, в дополнение к волокнам и другим твердым частицам в целевой суспензии. Карбонат также осаждается на прочих твердых конструкциях, таких как устройства для подачи химических веществ, и разнообразных конструкциях смесителя. Такие отложения оказывают вредное воздействие на производство бумаги, например, в том плане, что, высвобождаясь в виде мелких или крупных частиц, карбонатное отложение портит конечный продукт, вызывая, например, отверстия и/или пятна на полученной бумаге, или же неблагоприятно изменяет условия течения в напорном ящике, что проявляется в ухудшении качества конечного продукта. Еще одним возможным недостатком является ухудшение перемешивания вследствие ослабления функциональных характеристик,

обусловленного осаждением карбоната в устройствах для подачи и/или смешения химических веществ.

[0010] Однако проблемы осаждения карбоната кальция как таковые известны и ранее. Однако теперь проблемы усугубились, когда инжекционные смесители, описанные, например, в патентных публикациях ЕР-В1-1064427, ЕР-В1-1219344, FI-B-111868, FI-B-115148 и FI-B-116473, используют для поточного получения РСС, как описанного в вышеупомянутой публикации WO-A2-2009/103854. Причина обострения проблем состоит в том, что когда инжекционные смесители могут смешивать диоксид углерода и известковое молоко очень быстро и равномерно в потоке, продолжительность всей реакции кристаллизации карбоната кальция является очень кратковременной. Вследствие этого большое количество карбоната кальция в фазе кристаллизации одновременно находится вблизи стенки проточного трубопровода, так что когда указанные химические вещества образуют твердое вещество, его кристаллы сцепляются со стенкой проточного трубопровода, или, в более широком смысле, с любой твердой структурой, связанной с проточным трубопроводом, и не с еще одним твердым материалом, таким как волокно или частица наполнителя. Раньше диоксид углерода и известковое молоко подавали с помощью менее мощных смесителей, что оставляло химическим веществам для взаимодействия между собой десятки секунд, иногда даже минуты, благодаря чему карбонатные отложения, образующиеся на внутренней поверхности проточного трубопровода, распределялись на гораздо большей дистанции проточного трубопровода. Другими словами, в то время как раньше отложения распределялись вдоль всей длины короткой циркуляции бумагоделательной машины после места введения, часто с длиной в десятки метров, теперь же отложения во многих случаях покрывают поверхность проточного трубопровода на расстоянии в несколько метров или даже меньше, если измерять от места введения диоксида углерода и известкового молока. Более конкретно, накопление отложений на поверхности проточного трубопровода начинается в точке введения последнего подводимого химического вещества, и практически заканчивается там, где по меньшей мере одно химическое вещество было израсходовано в реакции кристаллизации. Поскольку можно полагать, что в случае как традиционного смешения, так и при смешении с использованием инжекционного смесителя, на поверхности проточного трубопровода осаждается по существу одинаковое количество карбоната кальция, то возможно, что слой отложения, образовавшийся при использовании инжекционных смесителей за тот же период времени, будет значительно более толстым, даже во много раз более толстым, чем в традиционном способе смешения. Одновременно возрастает опасность разрушения отложения и высвобождения в виде фрагментов в поток, и даже может возрастать частота возникновения обусловленных фрагментами проблем.

[0011] Таким образом, задача изобретения состоит в создании нового пути получения карбоната кальция в среде машины для изготовления волокнистого полотна непосредственно в содержащей твердые вещества суспензии, используемой для производства продукта машины для изготовления волокнистого полотна, или конкретной волокнистой целлюлозе, или любом другом потоке жидкости короткой циркуляции, или иным образом имеющего отношение к машине для изготовления волокнистого полотна (таком как любой фильтрат из фильтра для вторичного волокна), путем, способным смягчить или даже полностью устранить проблему прототипа.

[0012] Задачей настоящего изобретения является создание реактора, хорошо пригодного для указанного поточного получения карбоната кальция, то есть РСС, без риска карбонатных отложений.

[0013] Дополнительная задача настоящего изобретения заключается в создании реактора, составляющего часть подводящей системы машины для изготовления волокнистого полотна или даже часть входного трубопровода напорного ящика машины для изготовления волокнистого полотна, причем реактор включает как смесительную систему для химических веществ, так и устройство для поддержания реактора в чистом состоянии, причем конструкция и принцип действия реактора рассчитаны в размерном отношении так, что реакция кристаллизации карбоната кальция по существу полностью происходит по длине реактора.

[0014] Еще одна дополнительная задача изобретения состоит в размещении реактора, используемого для получения РСС, в таком положении короткой циркуляции, где либо фрагменты РСС, прилипшие к стенкам реактора и затем высвободившиеся, не составляют значительной проблемы, либо положение реактора оптимизируют в плане осаждения РСС.Другими словами, РСС-реактор может быть позиционирован в таком месте короткой циркуляции, что частицы/фрагменты, высвободившиеся в содержащую РСС суспензию, перемещаются по меньшей мере через одну стадию сортировки так, что происходящая в ней сортировка удаляет частицы/фрагменты из суспензии, чтобы они не создавали проблем в производстве волокнистого полотна. Также предпочтительным является положение РСС-реактора в соединении с трубопроводом, транспортирующим суспензию, в котором осаждение РСС желательно для самой суспензии (осаждение на тонкодисперсные частицы фильтрата для улучшения их задерживания), или для осаждения фактически имеющегося РСС.

[0015] Способ согласно предпочтительному варианту осуществления изобретения для поточного получения карбоната кальция в целевой суспензии в процессе формования волокнистого полотна в машине для изготовления волокнистого полотна, причем целевая суспензия в процессе включает по меньшей мере один из следующих компонентов: суспензию целлюлозы из первичного сырья (длинноволокнистой целлюлозы, коротковолокнистой целлюлозы, механической целлюлозы, химико-механической целлюлозы, химической целлюлозы, микроволокнистой целлюлозы, нановолокнистой целлюлозы), суспензию вторичной целлюлозы (повторно используемой целлюлозы, выбракованного материала, фракции волокон из фильтра для вторичного волокна), суспензию добавок и содержащий твердые вещества фильтрат, причем карбонат кальция получают в РСС-реакторе, причем реактор составляет часть проточного трубопровода, транспортирующего целевую суспензию, отличается стадиями, в которых

a. реактор оснащают устройством для предотвращения осаждения РСС в реакторе или на поверхностях соединенных с ним устройств, то есть одним из электродов, постоянным магнитом, электромагнитом, и материалом, на котором РСС не способен закрепляться,

b. вводят по меньшей мере один из диоксида углерода и известкового молока в указанную целевую суспензию, протекающую внутри реактора, с использованием по меньшей мере одного инжекционного смесителя для примешивания указанных диоксида углерода и известкового молока к указанной целевой суспензии, и

c. обеспечивают указанным химическим веществам возможность реагировать между собой в указанном реакторе для образования кристаллов карбоната кальция, причем упомянутое устройство для предотвращения размещают в соединении с реактором по существу по длине, на которой реагируют указанные химические вещества, называемой реакционной зоны.

[0017] Реактор согласно предпочтительному варианту осуществления изобретения для поточного получения карбоната кальция в целевой суспензии в процессе формования волокнистого полотна в машине для изготовления волокнистого полотна, причем целевая суспензия в процессе формования волокнистого полотна включает по меньшей мере один из следующих компонентов: суспензию целлюлозы из первичного сырья (длинноволокнистой целлюлозы, коротковолокнистой целлюлозы, механической целлюлозы, химико-механической целлюлозы, химической целлюлозы, микроволокнистой целлюлозы, нановолокнистой целлюлозы), суспензию вторичной целлюлозы (повторно используемой целлюлозы, выбракованного материала, фракции волокон из фильтра для вторичного волокна), суспензию добавок и содержащий твердые вещества фильтрат, отличается тем, что реактор оснащают устройством для поддержания внутренней поверхности реактора чистой от отложений карбоната кальция, то есть одним из электродов, постоянным магнитом, электромагнитом, и материалом, на котором РСС не способен закрепляться; инжекционным устройством для введения и примешивания по меньшей мере диоксида углерода или известкового молока в реактор и в указанную целевую суспензию, посредством чего диоксид углерода и известковое молоко добавляют в указанную целевую суспензию, протекающую в реакторе, причем указанные диоксид углерода и известковое молоко смешиваются в указанной целевой суспензии, и указанные химические вещества могут реагировать друг с другом в реакторе для образования кристаллов карбоната кальция.

Согласно формуле изобретения предлагается Способ поточного получения карбоната кальция в целевой суспензии в процессе формования волокнистого полотна в машине для изготовления волокнистого полотна, причем целевая суспензия в упомянутом процессе включает по меньшей мере один из следующих компонентов: суспензию целлюлозы из первичного сырья, суспензию вторичной целлюлозы, фракцию наполнителя и содержащий твердые вещества фильтрат, причем карбонат кальция получают в РСС-реакторе причем реактор составляет часть проточного трубопровода, транспортирующего целевую суспензию, отличающийся стадиями, в которых

a. реактор оснащают устройством для предотвращения осаждения РСС в реакторе или на поверхностях соединенных с ним устройств, то есть одним из: электродов, постоянным магнитом, электромагнитом, и реактор выполняют из материала, на котором РСС не способен закрепляться или покрывают реактор таким материалом,

b. вводят диоксид углерода и известковое молоко в указанную целевую суспензию, протекающую внутри реактора так, что по меньшей мере одно из диоксида углерода и известкового молока вводится с использованием по меньшей мере одного инжекционного смесителя для примешивания указанного по меньшей мере одного из диоксида углерода и известкового молока к указанной целевой суспензии, и

c. позволяют указанным химическим веществам реагировать друг с другом в указанном реакторе для образования кристаллов карбоната кальция, причем упомянутое устройство для предотвращения размещают в соединении с реактором по существу по длине, на которой реагируют указанные химические вещества, называемой реакционной зоной.

Предпочтительно размещают внутри реактора по меньшей мере один стержневидный электрод, и размещают по меньшей мере один электрод, изолированный относительно указанного стержневидного электрода, на внутренней поверхности реактора, так, что стержневидный электрод проходит по существу по всей длине реакционной зоны реактора и тем, что подводят электрический ток к электродам так, что стержневидный электрод образует катод, и по меньшей мере один электрод образует анод, то есть пару электродов, в результате чего зона с низким значением pH, образующаяся вблизи анода, предотвращает формирование отложений на внутренней поверхности реактора.

Предпочтительно размещают систему управления для изменения полярности пары электродов для поддержания стержневидного электрода в чистом состоянии.

Предпочтительно система управления изменяет полярность на основе действия реле времени или когда напряжение между стержневидным электродом и указанным по меньшей мере одним электродом (20) превышает заданное контрольное значение.

Предпочтительно система управления изменяет полярность обратно до исходного состояния, когда напряжение между стержневидным электродом и указанным по меньшей мере одним электродом возвращается к заданному контрольному значению.

Предпочтительно размещают снаружи реактора постоянный магнит или электромагнит.

Предпочтительно размещают катушку на упомянутой наружной поверхности реактора наматыванием вокруг реактора электрического проводника, соединенного с системой управления.

Предпочтительно изменяют направление или напряженность магнитного поля, формируемого катушкой, с помощью системы управления.

Предпочтительно отслеживают распространение реакции кристаллизации с помощью одного или более pH-датчиков, датчиков удельной электрической проводимости или с помощью томографии.

Также согласно формуле предлагается реактор для поточного получения карбоната кальция в целевой суспензии в процессе формования волокнистого полотна в машине для изготовления волокнистого полотна, причем целевая суспензия в процессе формования волокнистого полотна включает по меньшей мере один из следующих компонентов: суспензию целлюлозы из первичного сырья (длинноволокнистой целлюлозы, коротковолокнистой целлюлозы, механической целлюлозы, химико-механической целлюлозы, химической целлюлозы, микроволокнистой целлюлозы, нановолокнистой целлюлозы), суспензию вторичной целлюлозы (повторно используемой целлюлозы, выбракованного материала, фракции волокон из фильтра для вторичного волокна), фракцию наполнителя и содержащий твердые вещества фильтрат, отличающийся тем, что реактор оснащают устройствами для поддержания внутренней поверхности реактора чистой от отложений карбоната кальция, то есть одним из: электродов, постоянным магнитом, электромагнитом, и материалом, на котором РСС не способен закрепляться, инжекционным устройством для введения и примешивания по меньшей мере диоксида углерода или известкового молока в реактор и в указанную целевую суспензию, посредством чего диоксид углерода и известковое молоко добавляют в указанную целевую суспензию, протекающую в реакторе, причем указанные диоксид углерода и известковое молоко смешиваются в указанной целевой суспензии, и указанные химические вещества могут реагировать друг с другом в реакторе для образования кристаллов карбоната кальция.

Предпочтительно устройство для поддержания поверхностей чистыми включает по меньшей мере один стержневидный электрод, размещенный внутри реактора на расстоянии от стенки реактора, по меньшей мере один другой электрод, размещенный на поверхности стенки реактора, и устройство для управления устройствами для поддержания поверхностей чистыми, указанное управляющее устройство (18) включает источник тока и систему управления.

Предпочтительно указанный стержневидный электрод опирается на стенку реактора кронштейнами.

Предпочтительно указанный стержневидный электрод изолирован от проточного трубопровода, действующего в качестве реактора.

Предпочтительно стержневидный электрод размещен по существу по центру в реакторе.

Предпочтительно указанное устройство для введения диоксида углерода или известкового молока одновременно действует как устройство для примешивания указанных диоксида углерода или известкового молока в целевую суспензию.

Предпочтительно постоянный магнит или электромагнит размещен вокруг реактора.

Предпочтительно электромагнит формируют из электрического проводника, намотанного вокруг реактора и соединенного с системой управления.

Предпочтительно реактор оснащен по меньшей мере одним измерительным устройством, с помощью которого можно отслеживать, контролировать или регулировать, например, распространение реакции кристаллизации в реакторе.

Предпочтительно по меньшей мере одно измерительное устройство, размещенное в реакторе, представляет собой томографическое устройство, датчик, измеряющий значение pH, или датчик, измеряющий удельную электрическую проводимость.

Предпочтительно внутри реактора устанавливают два датчика для измерения значения pH, один из которых размещен в реакторе перед введением любого химического вещества, и другой размещен в конечной точке реакционной зоны или после нее.

Предпочтительно реактор изготавливают из материала или покрывают этим материалом, на котором кристаллы карбоната кальция не закрепляются, материал является по меньшей мере одни из полиамида, РЕ смолы, разнообразных полиуретанов, разнообразных фторсодержащих соединений, таких как тефлон (Teflon®), воск, силиконы и эпоксидная смола, синтетического каучука, натурального каучука, EPDM (этилен-пропилен-диенового мономера).

Предпочтительно указанное устройство для поддержания реактора чистым позиционируют внутри реактора ниже по потоку относительно точки введения последнего химического вещества, и оно проходит по существу по всей длине реакционной зоны.

[0018] Другие признаки, типичные для способа и реактора согласно изобретению, станут ясными из пунктов прилагаемой патентной формулы и нижеследующего описания, раскрывающего наиболее предпочтительные варианты осуществления изобретения.

[0019] Настоящее изобретение, помимо всего прочего, обеспечивает следующие преимущества, когда, например, реактору согласно настоящему изобретению придают размеры в продольном направлении, главным образом соответствующие продолжительности реакции, необходимой для образования РСС из диоксида углерода и известкового молока (длину реактора определяют скорость течения в трубопроводе и продолжительность реакции),

на поверхности проточного трубопровода не могут образовываться или закрепляться никакие отложения, снижающие качество конечного продукта или влияющие на его получение,

можно избежать промывания трубопроводов для удаления отложений,

применение разнообразных дополнительных химических веществ может быть либо полностью исключено, либо может быть значительно сокращено,

улучшается удержание твердых веществ,

может быть оптимизировано осаждение РСС на твердых частицах или волокне,

полный контроль степени конверсии путем измерения хода реакции,

короткая реакционная зона - реактор может быть размещен даже в короткой части проточного трубопровода между разнообразными производственными этапами,

короткий реактор обеспечивает возможность изготовления реактора из материала или покрытия его материалом, который является более дорогостоящим, чем традиционная сталь,

контроль реактора и работоспособности процесса,

легко обеспечивается регистрация данных с помощью системы управления, и

применение томографии позволяет создать ряд различных средств аварийной сигнализации, тем самым значительно упрощая контроль качества.

[0020] В последующем способ и реактор согласно изобретению и его действие описаны более подробно с привлечением сопроводительных схематических фигур, из которых

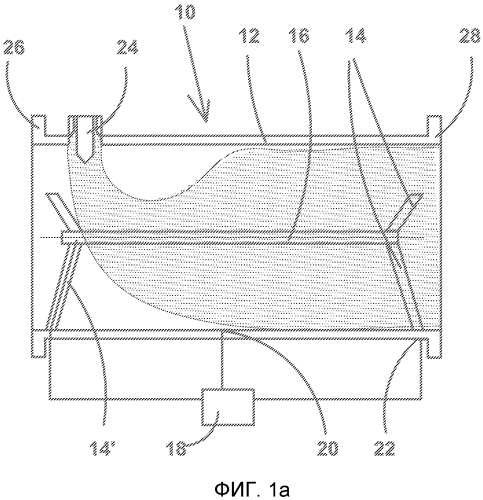

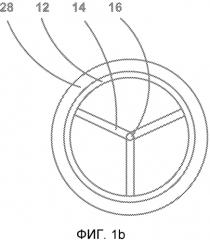

фиг. 1а и 1b схематически показывают реактор согласно предпочтительному варианту осуществления изобретения,

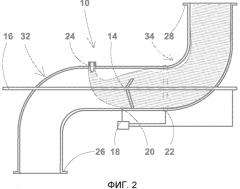

фиг. 2 показывает реактор согласно еще одному предпочтительному варианту осуществления настоящего изобретения,

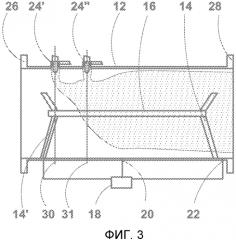

фиг. 3 показывает реактор согласно третьему предпочтительному варианту осуществления настоящего изобретения,

фиг. 4 показывает изменение значения pH как функцию времени при получении карбоната кальция из диоксида углерода и известкового молока с помощью реактора, показанного в фиг. 3,

фиг. 5 показывает реактор согласно четвертому предпочтительному варианту осуществления настоящего изобретения,

фиг. 6 показывает реактор согласно пятому предпочтительному варианту осуществления настоящего изобретения,

фиг. 7 показывает положение РСС-реактора согласно шестому предпочтительному варианту осуществления настоящего изобретения,

фиг. 8 показывает положение РСС-реактора согласно седьмому предпочтительному варианту осуществления настоящего изобретения,

фиг. 9 показывает положение РСС-реактора согласно восьмому предпочтительному варианту осуществления настоящего изобретения,

фиг. 10 показывает положение РСС-реактора согласно девятому предпочтительному варианту осуществления настоящего изобретения,

фиг. 11 показывает положение РСС-реактора согласно десятому предпочтительному варианту осуществления настоящего изобретения,

фиг. 12 показывает положение РСС-реактора согласно одиннадцатому предпочтительному варианту осуществления настоящего изобретения,

фиг. 13 показывает положение РСС-реактора согласно двенадцатому предпочтительному варианту осуществления настоящего изобретения,

фиг. 14 показывает сообщение по текучей среде, связанное с реактором согласно тринадцатому предпочтительному варианту осуществления настоящего изобретения,

фиг. 15 показывает сообщение по текучей среде, связанное с реактором согласно четырнадцатому предпочтительному варианту осуществления настоящего изобретения.

[0021] Фиг. 1а и 1b относительно схематически показывают реактор 10 согласно предпочтительному варианту осуществления изобретения. Реактор 10 в фиг. 1 включает прямолинейный цилиндрический проточный трубопровод 12, внутри которого, на расстоянии от внутренней поверхности стенки реактора, предпочтительно по существу по центру проточного трубопровода, по меньшей мере один электропроводный стержневидный электрод 16 закреплен с помощью кронштейнов 14, причем стержень в этом варианте исполнения электрически соединен по меньшей мере через один кронштейн 14′ с системой 18 управления, предпочтительно включающей подходящий источник напряжения. Стержневидный электрод 16 должен быть электрически изолирован от проточного трубопровода 12 в случае, если проточный трубопровод 12 сделан из металла, что имеет место в большинстве случаев. Эта изоляция может быть обеспечена, например, выполнением крепежных кронштейнов 14 и 14′ для крепления стержня 16 главным образом из неэлектропроводного материала, или же изготовлением стержня 16 главным образом из электрически непроводящего материала и покрытием надлежащих деталей его электропроводным материалом. Еще один электрод 20 размещен на внутренней поверхности проточного трубопровода 12. Указанный второй электрод 20, подобно первому электроду, электрически соединен с источником напряжения/системой 18 управления так, чтобы между внутренней поверхностью проточного трубопровода 12 и стержневидным электродом 16, размещенным в середине трубопровода, могла быть создана желательная разность напряжений. Естественно, простейшим решением является такое, что проточный трубопровод 12 изготавливают из металла, в результате чего он может действовать как электрод 20 во всей своей полноте, и отдельный электрод не требуется. Когда проточный трубопровод 12 сделан из электрически непроводящего материала, то предпочтительно должны присутствовать несколько указанных вторых электродов 20, наиболее предпочтительно распределенных через одинаковые интервалы как по окружному направлению трубопровода 12, так и в продольном направлении реактора 10. Еще один альтернативный вариант состоит в нанесении на внутреннюю сторону проточного трубопровода покрытия из электропроводного материала, благодаря чему указанное покрытие действует как электрод 20.

[0022] Третий компонент предпочтительно, но не обязательно, соединенный с системой управления, представляет собой измерительный датчик 22 какого-нибудь типа, для отслеживания, помимо всего прочего, эффективности смешения и/или протекания реакций в реакторе 10. Этот датчик может базироваться, например, на томографии (здесь предпочтительно на томографическом измерении, основанном на удельной электропроводности суспензии волокон), но он также может просто измерять значение pH целлюлозы или ее удельную электропроводность. Назначение измерительного датчика состоит в мониторинге эффективности смешения, развития реакции и/или чистоты поверхности реактора, чтобы, например, при необходимости можно было корректировать давление или объемный расход вводимого потока. Когда необходимо, в сочетании со стержневидным электродом 16 могут быть размещены указанный измерительный датчик и второй измерительный датчик в дополнение к указанному датчику, посредством чего можно отслеживать, например, распространение реакции в середине потока, в дополнение к области вблизи поверхности реактора. При необходимости измерительный датчик может быть размещен на расстоянии от данного стержневидного электрода с помощью, например, кронштейна, изготовленного из изоляционного материала, то есть либо по направлению оси реактора, по направлению радиуса реактора, либо в обоих направлениях.

[0023] Реактор согласно изобретению дополнительно включает устройство для подачи химических веществ. Его роль является особенно важной, поскольку в получении РСС количество вводимых химических веществ является относительно большим. Например, часто необходимо вводить кальций (в виде известкового молока) так, что, когда в качестве целевой суспензии используют бумажную целлюлозу, его концентрация в волокнистой целлюлозе составляет величину порядка или >1 г/л. В случае проведения реакции кристаллизации в меньшем объеме жидкости, таком как часть целлюлозы или еще одна целевая суспензия, концентрация кальция в указанной части целлюлозы, естественно, является более высокой, иногда даже во много раз более высокой, чем вышеуказанное значение. В этом описании термин “целевая суспензия” означает суспензию целлюлозы из первичного сырья (длинноволокнистой целлюлозы, коротковолокнистой целлюлозы, механической целлюлозы, химико-механической целлюлозы, химической целлюлозы, микроволокнистой целлюлозы, нановолокнистой целлюлозы), суспензию вторичной целлюлозы (повторно используемой целлюлозы, выбракованного материала, фракции волокон из фильтра для вторичного волокна), суспензию добавок и содержащий твердые вещества фильтрат, или их комбинацию. В этом варианте осуществления изобретения стенку проточного трубопровода оснащают по меньшей мере одним из инжекционных смесителей 24, упомянутых во вводной части описания, предпочтительно инжекционным смесителем TrumpJet®, разработанным фирмой Wetend Technologies Оу, с помощью которого диоксид углерода и/или известковое молоко могут быть быстро введены и равномерно смешаны в целевой суспензии, протекающей по проточному трубопроводу 12. Для работы указанного инжекционного смесителя типично, что химическое вещество вводится по существу перпендикулярно направлению течения технологической жидкости (по направлению, которое перпендикулярно направлению течения технологической жидкости +/-30 градусов), и с высокой скоростью впрыскивания (от 3 до 12 раз большей) сравнительно со скоростью течения технологической жидкости, то есть целевой суспензии. Типичный признак варианта инжекционного смесителя 24 состоит в том, что введение и смешение диоксида углерода и известкового молока выполняются с использованием жидкостного носителя так, что химические вещества приходят в контакт с жидкостным носителем по существу одновременно, когда их смесь нагнетают в целевую суспензию. При использовании инжекционного смесителя количество диоксида углерода и известкового молока может в значительной степени варьировать относительно количества жидкостного носителя, сообразно чему возможно использование относительно больших количеств жидкостного носителя, чтобы тем самым гарантированно обеспечить то, что в некоторых случаях даже очень малое количество химических веществ будет проникать глубоко в целевую суспензию и однородно смешиваться с нею. Количества вводимых диоксида углерода и известкового молока предпочтительно поддерживают в стехиометрическом соотношении, чтобы по существу все количество химических веществ прореагировало в реакторе, и в целевой суспензии не оставались остатки любого из химических веществ. Типичным признаком еще одного варианта инжекционного смесителя является то, что по меньшей мере одно примешиваемое химическое вещество и жидкостный носитель вводятся один в другой и, если необходимо, смешиваются друг с другом уже перед устройством для фактического введения.

[0024] В инжекционном смесителе 24 в качестве жидкостного носителя может быть использована жидкость, отбираемая из данного процесса, содержащая твердые вещества жидкость, доступная из ближайшего окружения процесса, фракция наполнителя или суспензия волокон. Другими словами, используемая жидкость может представлять собой, например, чистую воду, неочищенную воду, или мутный, прозрачный или тщательно очищенный фильтрат из процесса. Одним альтернативным вариантом, заслуживающим рассмотрения, является применение в качестве жидкостного носителя самой целевой суспензии или одного из ее компонентов, содержащих волокна или наполнитель. Применение целевой суспензии в качестве жидкостного носителя может быть достигнуто, например, отбором части потока из проточного трубопровода 12, в котором поток в этом варианте исполнения представляет собой целевую суспензию, и затем введением ее в инжекционный смеситель 24 с помощью насоса.

[0025] Еще один существенный признак инжекционного смесителя 24 состоит в том, что скорость струи жидкостного носителя и диоксида углерода или известкового молока является значительно большей, чем скорость течения целевой суспензии, то есть технологической жидкости, протекающей в проточном трубопроводе. Таким образом, струя химического вещества и жидкостного носителя проникает глубоко в поток технологической жидкос