Композиции стекла и изготовленные из них волокна

Иллюстрации

Показать всеИзобретение относится к составам стекла и волокна. Технический результат изобретения заключается в повышении стойкости к щелочной и кислотной коррозии, механической прочности. Композиция стекла содержит, вес.%: SiO2 53-64; Al2O3 9-12; R2O 8,5-18; Fe2O3 менее 1, причем композиция стекла содержит 0-3 весовых процентов ZnO и R2O содержит K2O в количестве от 2 до 4 весовых процентов. Композиция также содержит RO в количестве, обеспечивающем массовое отношение R2O/RO в диапазоне от примерно 0,15 до примерно 1,5. 8 н. и 22 з.п. ф-лы, 9 ил.

Реферат

Перекрестная ссылка на родственные заявки

Настоящая заявка притязает на приоритет по отношению к заявке на патент № 12/534490, поданной 3 августа 2009 г., содержание которой во всей полноте включается в настоящий документ путем ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к композициям стекла и, в частности, к композициям стекла для изготовления волокон.

Уровень техники

Крупномасштабное промышленное производство непрерывного стекловолокна (марки Е и марки С) включает плавление исходных материалов, состоящих, преимущественно, из минералов, которые по своей природе являются кристаллическими или, по существу, кристаллическими. Для перевода этих кристаллических исходных материалов в стеклообразное состояние в ходе процесса плавления необходимо подвести значительное количество энергии. Ввиду потребления большого количества энергии при использовании кристаллических материалов, иногда при производстве композиций стекла используют стеклообразные или аморфные минералы. Благодаря стеклообразной или аморфной структуре снижается количество энергии, потребляемой в процессе плавления. Например, в качестве значительной доли сырья для производства минеральной ваты уже используют такие стеклообразные минералы, как базальт и обсидиан.

Однако, некоторым стеклообразным материалам свойственен недостаток, заключающийся в высоком содержании в таких стеклообразных минералах железа. И базальт, и обсидиан содержит относительно большое количество железа, поэтому получаемые расплавы очень энергоемки. В результате, использование обычных печей на газовом топливе для плавления этих минералов, как правило, практически нецелесообразно. Для обработки стеклообразных минералов с высоким содержанием железа может быть применена электроплавка, однако, часто это является ограничением для массового производства стекловолокна по сравнению с традиционной технологией с использованием обычных печей на газовом топливе. Исходные материалы, используемые при производстве волокон из стекла марки Е и марки С, как правило, содержат мало железа, поэтому возможно использование крупномасштабных печей на газовом топливе.

Перлит (и его вспученная форма - пемза) представляет собой минерал, который в природе имеет стеклообразную форму. Перлит до сих пор не очень широко использовали в качестве исходного материала для производства стекла, отчасти, из-за его состава. Основными компонентами перлита являются SiO2, Al2O3 и оксиды щелочных металлов (R2O). SiO2 обычно присутствует в перлите в количестве от, примерно, 70 до, примерно, 75 весовых процентов. Al2O3 обычно присутствует в перлите в количестве от, примерно, 12 до, примерно, 15 весовых процентов. Оксиды щелочных металлов обычно присутствуют в перлите в количестве от, примерно, 3 до, примерно, 9 весовых процентов. Эти параметры противоречат требованиям к составу для некоторых широко используемых композиций стекол, включая, например, стекла марки Е и марки С.

Композиции стекол марки Е, например, хорошо подходят для изготовления стекловолокна. Поэтому большая часть стекловолокна, используемого для армирования, например, для армирования полимерных материалов, изготавливается из композиций стекла марки Е. Как правило, в композициях стекла марки Е количество оксидов щелочных металлов ограничено не более, чем 2 процентами. Высокое содержание оксидов щелочных металлов в перлите несовместимо с этим ограничением, что делает перлит, преимущественно, непригодным для использования в исходных композициях для получения композиций стекла марки Е.

Кроме того, композиции стекла марки С также уже используют для изготовления волокон, устойчивых к коррозии в кислой среде. Чтобы противостоять кислотной коррозии, в композиции стекла марки С вводят большое количество SiO2 и мало Al2O3 и (<8% вес.). Высокое содержание Al2O3 в перлите, как правило, препятствует использованию перлита в исходных композициях для производства композиций стекла марки С.

Сущность изобретения

В одном из аспектов, настоящим изобретением обеспечиваются композиции стекла, полученные из исходных композиций, содержащих значительное количество одного или нескольких стеклообразных минералов, в том числе, перлита и/или пемзы. В другом аспекте настоящим изобретением обеспечивается стекловолокно, изготовленное из описываемых композиций стекла.

В одном из вариантов осуществления, настоящим изобретением обеспечивается композиция стекла, изготовленная из исходной композиции, содержащей, по меньшей мере, 50% вес. стеклообразного минерала и, по меньшей мере, 5% вес. источника натрия, при этом стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, по меньшей мере, 80% вес. В некоторых вариантах осуществления изобретения, исходная композиция содержит, по меньшей мере, 65% вес. стеклообразного минерала, при этом стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, по меньшей мере, 80% вес. В некоторых вариантах осуществления изобретения, стеклообразный минерал, содержащий сочетание SiO2 и Al2O3, представляет собой перлит, пемзу или их смеси.

Кроме того, в некоторых вариантах осуществления изобретения, исходная композиция содержит, по меньшей мере, 10% вес. источника натрия. В некоторых вариантах осуществления изобретения, источник натрия содержит карбонат натрия (соду).

В другом варианте осуществления, настоящим изобретением обеспечивается композиция стекла, содержащая 53-64% вес. SiO2, 8-12% вес. Al2O3, 8,5-18% вес. оксидов щелочных металлов (R2O) и оксиды металлов (RO), при этом оксиды металлов присутствуют в количестве, обеспечивающем массовое отношение R2O/RO в диапазоне от, примерно, 0,15 до, примерно, 1,5.

В некоторых вариантах осуществления изобретения, компонент R2O содержит Na2O, K2O или Li2O или их смеси. В некоторых вариантах осуществления изобретения, композиция стекла по настоящему изобретению содержит Na2O в количестве, находящемся в диапазоне от 6,5% вес. до, примерно, 16% вес. В некоторых вариантах осуществления изобретения, композиция стекла содержит K2O в количестве, находящемся в диапазоне от 2% вес. до 4% вес. В некоторых вариантах осуществления изобретения, композиция стекла содержит Li2O в количестве до 2% вес.

В некоторых вариантах осуществления изобретения, компонент RO содержит MgO, CaO, SrO, BaO или ZnO или их смеси. В некоторых вариантах осуществления изобретения, компонент RO присутствует в композиции стекла по настоящему изобретению в количестве от 7% вес. до 31% вес. В одном из вариантов осуществления изобретения, композиция стекла содержит MgO в количестве до, примерно, 5% вес. В некоторых вариантах осуществления изобретения, композиция стекла содержит CaO в количестве от 7% вес. до 26% вес. В некоторых вариантах осуществления изобретения, композиция стекла содержит ZnO в количестве до 3% вес.

В некоторых вариантах осуществления, композиции стекла по настоящему изобретению содержат оксиды металлов в дополнение к RO, в том числе, помимо прочего, ZrO2, TiO2, MnO2 или La2O3 или их смеси.

В другом варианте осуществления, настоящим изобретением обеспечивается композиция стекла, содержащая 56-63% вес. SiO2, 9-12% вес. Al2O3, 12-17% вес. RO (CaO+MgO), 12-14% вес. R2O (Na2O+K2O), 0-2% вес. Li2O, 0-3% вес. ZnO, 0-3% вес. ZrO2, 0-3% вес. MnO2 и 0-3% вес. La2O3.

В другом варианте осуществления, настоящим изобретением обеспечивается композиция стекла, содержащая 60-64% вес. SiO2, 9-12% вес. Al2O3, 7-15% вес. RO (CaO+MgO), 13-15,5% вес. R2O (Na2O+K2O), 0-2% вес. Li2O, 0-3% вес. ZnO, 0-3% вес. ZrO2, 0-3% вес. MnO2 и 0-3% вес. La2O3.

В другом варианте осуществления, настоящим изобретением обеспечивается композиция стекла, содержащая 55-63% вес. SiO2, 9-14% вес. Al2O3, 11-16,5% вес. RO (CaO+MgO), 14-17% вес. R2O (Na2O+K2O), 0-2% вес. Li2O, 0-3% вес. ZnO, 0-3% вес. ZrO2, 0-3% вес. MnO2 и 0-3% вес. La2O3.

В некоторых вариантах осуществления, композиции стекла по настоящему изобретению характеризуются содержанием Fe2O3 менее 1% вес. В других вариантах осуществления изобретения, композиции стекла могут содержать менее 0,7% вес. Fe2O3.

В соответствии с некоторыми вариантами осуществления настоящего изобретения, композиции стекла являются пригодными для изготовления стекловолокна. В некоторых вариантах осуществления, композиции стекла по настоящему изобретению имеют температуру формования (TF) от 1120°С до, примерно, 1300°С. В контексте настоящего документа термин «температура формования» означает температуру, при которой композиция стекла обладает вязкостью 1000 пуаз (или «температура log 3»). В некоторых вариантах осуществления, композиции стекла по настоящему изобретению являются пригодными для изготовления стекловолокна при температуре формования. Кроме того, в некоторых вариантах осуществления, композиции стекла по настоящему изобретению имеют температуру ликвидуса (TL) в диапазоне от, примерно, 1020°С до, примерно, 1240°С. В некоторых вариантах осуществления изобретения, разность между температурой формования и температурой ликвидуса композиции стекла по настоящему изобретению составляет от, примерно, 45°С до, примерно, 165°С. В некоторых вариантах осуществления изобретения, разность между температурой формования и температурой ликвидуса композиции стекла по настоящему изобретению составляет, по меньшей мере, 65°С.

В некоторых вариантах осуществления, композиции стекла по настоящему изобретению обладают плотностью расплава при температуре формования в диапазоне от 2,35 г/см2 до 2,40 г/см2. В некоторых вариантах осуществления, композиции стекла по настоящему изобретению обладают плотностью расплава при температуре формования в диапазоне от 2,36 г/см2 до 2,38 г/см2.

В некоторых вариантах осуществления, композиции стекла по настоящему изобретению обладают поверхностным натяжением расплава при температуре формования в диапазоне от, примерно, 390 Е-3 Н/м до 400 Е-3 Н/м.

В соответствии с настоящим документом, стекловолокно может быть сформировано из композиций стекла некоторых вариантов осуществления настоящего изобретения. В некоторых вариантах осуществления, волокна, изготовленные из композиций стекла по настоящему изобретению, обладают модулем упругости (Е) в диапазоне от, примерно, 53 ГПа до, примерно, 65 ГПа. Кроме того, в некоторых вариантах осуществления, волокна, изготовленные из композиций стекла по настоящему изобретению, обладают удельной прочностью в диапазоне 1,30-1,35 Е5 м.

Волокна, изготовленные из композиций стекла по настоящему изобретению, в некоторых вариантах осуществления, также обладают стойкостью к кислотной и щелочной коррозии. В одном из вариантов осуществления, например, волокно, изготовленное из композиции стекла по настоящему изобретению, характеризуется потерей веса (% вес.) в диапазоне от, примерно, 0,55 до, примерно, 0,60 вследствие воздействия 1Н H2SO4 (рН 0) при 100°С в течение одного часа. В другом варианте осуществления, волокно, изготовленное из композиции стекла по настоящему изобретению, характеризуется потерей веса (% вес.) в диапазоне от, примерно, 0,25 до 0,30 вследствие воздействия 1Н NaOH (рН 12) при 100°С в течение одного часа.

Стекловолокно, изготовленное из композиций стекла по настоящему изобретению, может быть использовано в различных вариантах армирования. В некоторых вариантах осуществления, стекловолокно настоящего изобретения используют для армирования полимеров, в том числе, термопластичных и термореактивных. В некоторых вариантах осуществления, стекловолокно, изготовленное из композиций стекла по настоящему изобретению, используют для армирования строительных материалов, в том числе, помимо прочего, цемента и кровельных покрытий, таких как кровельная плитка.

В другом аспекте, настоящим изобретением обеспечиваются способы получения композиций стекла из исходных композиций, содержащих значительное количество одного или нескольких стеклообразных минералов, в том числе, перлита и/или пемзы.

В одном из вариантов осуществления, способ получения композиций стекла по настоящему изобретению включает обеспечение исходной композиции, содержащей, по меньшей мере, 50% вес. стеклообразного минерала и, по меньшей мере, 5% вес. источника натрия, при этом стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, по меньшей мере, 80% вес.; и нагревание этой исходной композиции до температуры, достаточной для получения композиции стекла. В некоторых вариантах осуществления изобретения, исходную композицию нагревают до температуры от, примерно, 1400°С до, примерно, 1450°С.

Эти и другие варианты осуществления изобретения более подробно представлены в следующем далее подробном описании изобретения.

Краткое описание чертежей

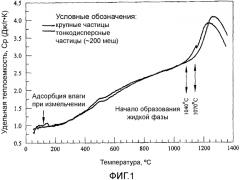

На фиг.1 представлены результаты высокотемпературного дифференциального термического анализа, позволяющие сравнить переход из твердого состояния в жидкое тонкодисперсных частиц перлита и крупных частиц перлита в соответствии с одним из вариантов осуществления настоящего изобретения.

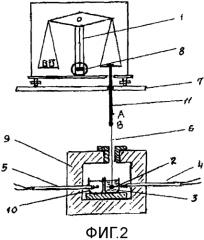

На фиг.2 показано устройство, используемое для определения вязкости расплава композиций стекла, соответствующих вариантам осуществления настоящего изобретения.

На фиг.3 показано положение термопары и количество витков нагревательного контура в печи, используемой для определения температуры ликвидуса (TL) композиций стекла, соответствующих вариантам осуществления настоящего изобретения.

На фиг.4 представлены кривые зависимости вязкости от температуры для композиции стекла, соответствующей одному из вариантов осуществления настоящего изобретения, двух композиций стекла марки Е и одной композиции стекла марки С, производимых серийно.

На фиг.5 представлена зависимость поверхностного натяжения расплавленного стекла от температуры для композиции стекла, соответствующей одному из вариантов осуществления настоящего изобретения, и двух композиций стекла марки Е, производимых серийно.

На фиг.6 представлена зависимость плотности расплава или расплавленного стекла от температуры для композиции стекла, соответствующей одному из вариантов осуществления настоящего изобретения, и двух композиций стекла марки Е, производимых серийно.

На фиг.7 представлена зависимость электропроводности от температуры для композиции стекла, соответствующей одному из вариантов осуществления настоящего изобретения, а также композиций стекла марки Е и марки С.

На фиг.8 представлены потребности в энергии для преобразования некоторых исходных композиций в композиции расплавленного стекла в соответствии с одним из вариантов осуществления настоящего изобретения.

На фиг.9 приведены суммарные данные статистического анализа Вейбулла для прочности волокна, изготовленного из различных композиций стекла в соответствии с некоторыми вариантами осуществления настоящего изобретения.

Подробное описание изобретения

Если не указано иное, числовые параметры, приведенные в дальнейшем описании, являются приблизительными и могут изменяться в зависимости от заданных свойств, которые нужно получить при помощи настоящего изобретения. Самое меньшее, без ограничения применения доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр следует рассматривать, по меньшей мере, в свете числа указанных значащих цифр с использованием обычных способов округления.

Несмотря на то, что числовые диапазоны и параметры, в широком смысле устанавливающие объем настоящего изобретения, являются приблизительными, числовые величины, приведенные в конкретных примерах, даны по возможности наиболее точно. Однако, любая числовая величина по своей природе содержит определенные ошибки, неизбежно присутствующие вследствие стандартного отклонения в ходе соответствующих процедур измерения. Кроме того, все раскрытые в настоящем документе диапазоны следует трактовать как охватывающие любой и все входящие в них поддиапазоны. Например, указанный диапазон «от 1 до 10» следует рассматривать как включающий любой и все поддиапазоны между (и включительно) минимальной величиной, равной 1, и максимальной величиной, равной 10; то есть, все поддиапазоны, начинающиеся с минимальной величины (1) или более, например, от 1 до 6,1, и заканчивающиеся максимальной величиной (10) или менее, например, от 5,5 до 10. Кроме того, если указано, что любой ссылочный материал «включается в настоящий документ», нужно понимать, что он включается во всей своей полноте.

Кроме того, следует отметить, что в контексте настоящего описания формы единственного числа «а», «an» и «the» (в тексте на английском языке) охватывают множественное число объектов, на которые они указывают, если явно и недвусмысленно не относятся к единственному объекту.

Определенным вариантам осуществления настоящего изобретения могут быть свойственны различные преимущества, выражающиеся в термодинамических и технологических свойствах, обеспечиваемых стеклообразными минералами при изготовлении композиций стекла, обладающих заданными свойствами. В одном из аспектов, настоящим изобретением обеспечиваются композиции стекла, полученные из исходных композиций, содержащих значительное количество одного или нескольких стеклообразных минералов, в том числе, перлита и/или пемзы. В некоторых вариантах осуществления изобретения, композиции стекла являются пригодными для изготовления стекловолокна. В некоторых вариантах осуществления, стекловолокно, изготовленное из композиций стекла по настоящему изобретению, может обладать благоприятными свойствами, в том числе, помимо прочих, механической прочностью и стойкостью к коррозии, эквивалентными или превосходящими аналогичные параметры для стекловолокна, изготовленного из известных композиций стекла, таких как композиции стекла марки Е и марки С.

Различными вариантами осуществления настоящего изобретения обеспечиваются композиции стекла, в том числе, без ограничения, композиции стекла, пригодные для изготовления стекловолокна. В одном из вариантов осуществления, настоящим изобретением обеспечивается композиция стекла, изготовленная из исходной композиции, содержащей, по меньшей мере, 50% вес. стеклообразного минерала и, по меньшей мере, 5% вес. источника натрия, при этом стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, по меньшей мере, 80% вес. В некоторых вариантах осуществления изобретения, исходная композиция содержит, по меньшей мере, 65% вес. стеклообразного минерала, при этом стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, по меньшей мере, 80% вес. В другом варианте осуществления изобретения, исходная композиция содержит, по меньшей мере, 68% вес. стеклообразного минерала, при этом стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, по меньшей мере, 80% вес.

В некоторых вариантах осуществления изобретения, стеклообразный минерал, содержащий сочетание SiO2 и Al2O3 в количестве, по меньшей мере, 80% вес., является перлитом, пемзой или их смесями.

Кроме того, в некоторых вариантах осуществления изобретения, исходная композиция содержит, по меньшей мере, 10% вес. источника натрия. В другом варианте осуществления изобретения, исходная композиция содержит, по меньшей мере, 12% вес. источника натрия. В некоторых вариантах осуществления изобретения, пригодный для использования в исходных композициях настоящего изобретения источник натрия содержит карбонат натрия (соду).

В другом варианте осуществления, настоящим изобретением обеспечивается композиция стекла, содержащая 53-64% вес. SiO2, 8-12% вес. Al2O3, 8,5-18% вес. оксидов щелочных металлов (R2O) и оксиды металлов (RO), при этом оксиды металлов присутствуют в количестве, обеспечивающем массовое отношение R2O/RO в диапазоне от, примерно, 0,15 до, примерно, 1,5.

В некоторых вариантах осуществления изобретения, компонент R2O не ограничивается единственным соединением, напротив, может включать несколько соединений. В некоторых вариантах осуществления изобретения, компонент R2O содержит Na2O, K2O или Li2O или их смеси. Кроме того, в некоторых вариантах осуществления изобретения и без ограничения, компонент R2O может означать только Na2O, только K2O, только Li2O, сочетание Na2O и K2O, сочетание K2O и Li2O, сочетание Na2O и Li2O или сочетание Na2O, K2O и Li2O.

В некоторых вариантах осуществления изобретения, композиция стекла по настоящему изобретению содержит Na2O в количестве, лежащем в диапазоне от 6,5% вес. до, примерно, 16% вес. В другом варианте осуществления изобретения, композиция стекла содержит Na2O в количестве, лежащем в диапазоне от 9% вес. до 13% вес. В некоторых вариантах осуществления изобретения, композиция стекла содержит Na2O в количестве, лежащем в диапазоне от 10% вес. до 12,5% вес.

В некоторых вариантах осуществления, композиция стекла по настоящему изобретению содержит K2O в количестве, лежащем в диапазоне от 2% вес. до 4% вес. В некоторых вариантах осуществления, композиция стекла по настоящему изобретению содержит K2O в количестве, лежащем в диапазоне от 2,5% вес. до 3,5% вес.

В некоторых вариантах осуществления, композиция стекла по настоящему изобретению содержит Li2O в количестве до 2% вес. В другом варианте осуществления изобретения, композиция стекла содержит Li2O в количестве, лежащем в диапазоне от 0,5% вес. до 1,5% вес.

В некоторых вариантах осуществления изобретения, компонент RO содержит MgO, CaO, SrO, BaO или ZnO или их смеси. В некоторых вариантах осуществления изобретения, компонент RO может содержать только MgO, только CaO, только SrO, только BaO или только ZnO. В некоторых вариантах осуществления изобретения, компонент RO может содержать любое сочетание двух или более оксидов металлов из MgO, CaO, SrO, BaO и ZnO. В некоторых вариантах осуществления изобретения, компонент RO присутствует в композиции стекла по настоящему изобретению в количестве, лежащем в диапазоне от 7% вес. до 31% вес.

В одном из вариантов осуществления, композиция стекла по настоящему изобретению содержит MgO в количестве до 5% вес. В другом варианте осуществления изобретения, композиция стекла содержит MgO в количестве, лежащем в диапазоне от 1% вес. до 4% вес. В некоторых вариантах осуществления изобретения, композиция стекла содержит MgO в количестве, лежащем в диапазоне от 2% вес. до 3% вес.

В некоторых вариантах осуществления изобретения, композиция стекла содержит CaO в количестве, лежащем в диапазоне от 7% вес. до 26% вес. В другом варианте осуществления изобретения, композиция стекла содержит СаО в количестве, лежащем в диапазоне от 8% вес. до 20% вес. В некоторых вариантах осуществления изобретения, композиция стекла содержит CaO в количестве, лежащем в диапазоне от 10% вес. до 14% вес.

В некоторых вариантах осуществления изобретения, композиция стекла содержит ZnO в количестве до 3% вес.

В некоторых вариантах осуществления, композиции стекла по настоящему изобретению содержат оксиды металлов в дополнение к RO, в том числе, помимо прочего, ZrO2, TiO2, MnO2 или La2O3 или их смеси. В некоторых вариантах осуществления изобретения, композиция стекла может содержать ZrO2 в количестве до 3% вес., TiO2 в количестве до 3% вес., MnO2 в количестве до 3% вес. и/или La2O3 в количестве до 3% вес.

В другом варианте осуществления, настоящим изобретением обеспечивается композиция стекла, содержащая 56-63% вес. SiO2, 9-12% вес. Al2O3, 12-17% вес. RO (CaO+MgO), 12-14% вес. R2O (Na2O+K2O), 0-2% вес. Li2O, 0-3% вес. ZnO, 0-3% вес. ZrO2, 0-3% вес. MnO2 и 0-3% вес. La2O3.

В другом варианте осуществления, настоящим изобретением обеспечивается композиция стекла, содержащая 60-64% вес. SiO2, 9-12% вес. Al2O3, 7-15% вес. RO (CaO+MgO), 13-15,5% вес. R2O (Na2O+K2O), 0-2% вес. Li2O, 0-3% вес. ZnO, 0-3% вес. ZrO2, 0-3% вес. MnO2 и 0-3% вес. La2O3.

В другом варианте осуществления, настоящим изобретением обеспечивается композиция стекла, содержащая 55-63% вес. SiO2, 9-14% вес. Al2O3, 11-16,5% вес. RO (CaO+MgO), 14-17% вес. R2O (Na2O+K2O), 0-2% вес. Li2O, 0-3% вес. ZnO, 0-3% вес. ZrO2, 0-3% вес. MnO2 и 0-3% вес. La2O3.

В некоторых вариантах осуществления, композиции стекла по настоящему изобретению характеризуются содержанием Fe2O3 менее 1% вес. В других вариантах осуществления изобретения, композиции стекла могут содержать менее 0,7% вес. Fe2O3.

В некоторых вариантах осуществления, композиции стекла по настоящему изобретению имеют температуру формования (TF) от 1120°С до, примерно, 1300°С. В другом варианте осуществления, композиции стекла по настоящему изобретению имеют температуру формования в диапазоне от, примерно, 1200°С до, примерно, 1225°С.

В некоторых вариантах осуществления, композиции стекла по настоящему изобретению имеют температуру ликвидуса (TL) в диапазоне от, примерно, 1020°С до, примерно, 1240°С. В другом варианте осуществления, композиции стекла по настоящему изобретению имеют температуру ликвидуса в диапазоне от, примерно, 1070°С до, примерно, 1200°С. В некоторых вариантах осуществления, композиции стекла по настоящему изобретению имеют температуру ликвидуса в диапазоне от, примерно, 1110єС до, примерно, 1140°С.

В некоторых вариантах осуществления изобретения, разность между температурой формования и температурой ликвидуса композиции стекла по настоящему изобретению лежит в диапазоне от, примерно, 45°С до, примерно, 165°С. В некоторых вариантах осуществления изобретения, разность между температурой формования и температурой ликвидуса композиции стекла по настоящему изобретению составляет, по меньшей мере, 65°С.

В некоторых вариантах осуществления, композиции стекла по настоящему изобретению обладают плотностью расплава при температуре формования в диапазоне от 2,35 г/см2 до 2,40 г/см2. В некоторых вариантах осуществления, композиции стекла по настоящему изобретению обладают плотностью расплава при температуре формования в диапазоне от 2,36 г/см2 до 2,38 г/см2. Как описано далее в настоящем документе, плотность расплава некоторых композиций стекла по настоящему изобретению на 5%-7% ниже, чем плотность расплава некоторых композиций стекла марки Е. Поэтому стекловолокно, изготовленное из некоторых композиций стекла по настоящему изобретению легче, в расчете на единицу объема, чем некоторые волокна из стекла марки Е. Более легкое стекловолокно имеет преимущества во многих вариантах применения, в частности при армировании материалов, например, армировании полимерных материалов, где снижение веса иногда чрезвычайно желательно. Кроме того, вследствие меньшей плотности, стекловолокно, изготовленное из некоторых композиций стекла по настоящему изобретению, может иметь больший диаметр, чем некоторые волокна из стекла марки Е того же веса, и, тем самым, повышенную механическую прочность.

Кроме того, композиции стекла по настоящему изобретению, в некоторых вариантах осуществления, обладают поверхностным натяжением расплава при температуре формования в диапазоне от, примерно, 390 Е-3 Н/м до 400 Е-3 Н/м.

Как указано в настоящем документе, композиции стекла по настоящему изобретению могут быть изготовлены из исходных композиций, содержащих значительное количество одного или нескольких стеклообразных минералов, в том числе, перлита и/или пемзы. Будучи изготовляемыми из исходных композиций, содержащих значительное количество стеклообразных минералов, композиции стекла по настоящему изобретению, в некоторых вариантах осуществления, могут обеспечивать значительную экономию энергии. Как описано далее в настоящем документе, в некоторых вариантах осуществления, для производства расплава из композиций стекла по настоящему изобретению нужно на 33% меньше энергии, чем для производства расплава из некоторых композиций стекла марки Е.

Композиции стекла по настоящему изобретению могут быть произведены несколькими способами. В одном из вариантов осуществления, способ получения композиций стекла по настоящему изобретению включает обеспечение исходной композиции, содержащей, по меньшей мере, 50% вес. стеклообразного минерала и, по меньшей мере, 5% вес. источника натрия, при этом стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, по меньшей мере, 80% вес.; и нагревание этой исходной композиции до температуры, достаточной для получения композиции стекла. В некоторых вариантах осуществления изобретения, исходную композицию нагревают до температуры от, примерно, 1400°С до, примерно, 1450°С.

В некоторых вариантах осуществления изобретения, исходная композиция содержит, по меньшей мере, 65% вес. стеклообразного минерала, при этом стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, по меньшей мере, 80% вес. В другом вариантах осуществления изобретения, исходная композиция содержит, по меньшей мере, 68% вес. стеклообразного минерала, при этом стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, по меньшей мере, 80% вес.

В некоторых вариантах осуществления изобретения, стеклообразный минерал, содержащий сочетание SiO2 и Al2O3 в количестве, по меньшей мере, 80% вес., представляет собой перлит, пемзу или их смеси. Перлит и/или пемза, используемые для производства композиций стекла по настоящему изобретению, в некоторых вариантах осуществления, обеспечиваются в форме частиц или порошка. В некоторых вариантах осуществления, дополнительная экономия энергии может быть достигнута при использовании композиций на основе перлита и/или пемзы с меньшим размером частиц в противоположность крупному размеру частиц. На фиг.1 представлены результаты высокотемпературного дифференциального термического анализа, позволяющие сравнить переход из твердого состояния в жидкое тонкодисперсных частиц перлита (около 200 меш) и крупных частиц перлита (около 45 меш). Как показано на фиг.1, для перехода тонкодисперсных частиц перлита из твердого состояния в жидкое нужно меньше энергии, чем для крупных частиц перлита, хотя и тонкодисперсные, и крупные частицы перлита являются стеклообразными или аморфными при комнатной температуре. Кроме того, тонкодисперсные частицы перлита начинают переходить в жидкое состояние при более низкой температуре, чем крупные частицы перлита.

Кроме того, в некоторых вариантах осуществления, исходные композиции настоящего изобретения содержат, по меньшей мере, 10% вес. источника натрия. В некоторых вариантах осуществления, исходные композиции настоящего изобретения содержат, по меньшей мере, 12% вес. источника натрия. Пригодный источник натрия для исходных композиций настоящего изобретения, в некоторых вариантах осуществления, содержит карбонат натрия (соду).

В некоторых вариантах осуществления, исходные композиции, используемые для получения композиций стекла по настоящему изобретению, дополнительно содержат другие минералы, в том числе, помимо прочего, известняк, доломит или их смеси. В одном из вариантов осуществления изобретения, например, исходная композиция дополнительно содержит до 17% вес. известняка. В другом варианте осуществления, исходная композиция дополнительно содержит до 13% вес. доломита.

В соответствии с изложенным в данном документе, стекловолокно может быть сформировано из любой композиции стекла по настоящему изобретению. Стекловолокно, соответствующее различным вариантам осуществления настоящего изобретения, может быть сформировано при помощи любого известного в данной области способа формования стекловолокна, более желательно, при помощи любого известного в данной области способа формования, по существу, непрерывного стекловолокна. Например, хотя данный пример не носит ограничительного характера, стекловолокно, соответствующее не имеющим ограничительного характера вариантам осуществления настоящего изобретения, может быть сформировано при помощи прямого или косвенного формования из расплава. Эти способы хорошо известны в данной области, поэтому их дальнейшее описание в настоящем документе считают необязательным. См., например, K.L. Loewenstein, The Manufacturing Technology of Continuous Glass Fibers (Технология производства непрерывного стекловолокна), 3rd Ed., N.Y., 1993, с. 47-48 и 117-234.

В одном из вариантов осуществления, настоящим изобретением обеспечивается стекловолокно, содержащее композицию стекла, изготовленную из исходной композиции, содержащей, по меньшей мере, 50% вес. стеклообразного минерала и, по меньшей мере, 5% вес. источника натрия, при этом стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, по меньшей мере, 80% вес. В некоторых вариантах осуществления изобретения, исходная композиция содержит, по меньшей мере, 65% вес. стеклообразного минерала, при этом стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, по меньшей мере, 80% вес. В другом варианте осуществления изобретения, исходная композиция содержит, по меньшей мере, 68% вес. стеклообразного минерала, при этом стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, по меньшей мере, 80% вес.

В другом варианте осуществления, настоящим изобретением обеспечивается стекловолокно, содержащее 53-64% вес. SiO2, 8-12% вес. Al2O3, 8,5-18% вес. оксидов щелочных металлов (R2O) и оксиды металлов (RO), при этом оксиды металлов присутствуют в количестве, обеспечивающем массовое отношение R2O/RO в диапазоне от, примерно, 0,15 до, примерно, 1,5.

В другом варианте осуществления, настоящим изобретением обеспечивается стекловолокно, содержащее 56-63% вес. SiO2, 9-12% вес. Al2O3, 12-17% вес. RO (CaO+MgO), 12-14% вес. R2O (Na2O+K2O), 0-2% вес. Li2O, 0-3% вес. ZnO, 0-3% вес. ZrO2, 0-3% вес. MnO2 и 0-3% вес. La2O3.

В другом варианте осуществления, настоящим изобретением обеспечивается стекловолокно, содержащее 60-64% вес. SiO2, 9-12% вес. Al2O3, 7-15% вес. RO (CaO+MgO), 13-15,5% вес. R2O (Na2O+K2O), 0-2% вес. Li2O, 0-3% вес. ZnO, 0-3% вес. ZrO2, 0-3% вес. MnO2 и 0-3% вес. La2O3.

В другом варианте осуществления, настоящим изобретением обеспечивается стекловолокно, содержащее 55-63% вес. SiO2, 9-14% вес. Al2O3, 11-16,5% вес. RO (CaO+MgO), 14-17% вес. R2O (Na2O+K2O), 0-2% вес. Li2O, 0-3% вес. ZnO, 0-3% вес. ZrO2, 0-3% вес. MnO2 и 0-3% вес. La2O3.

В некоторых вариантах осуществления, стекловолокно, сформированное из композиций стекла по настоящему изобретению, обладает модулем упругости (Е) в диапазоне от, примерно, 53,0 ГПа до, примерно, 65,0 ГПа. В другом варианте осуществления, стекловолокно, сформированное из композиций стекла по настоящему изобретению, обладает модулем упругости (Е) в диапазоне от, примерно, 56 ГПа до, примерно, 62 ГПа. Кроме того, в некоторых вариантах осуществления, стекловолокно, сформированное из композиций стекла по настоящему изобретению, обладает удельной прочностью в диапазоне 1,30-1,35 Е5 м.

Кроме того, стекловолокно, сформированное из композиций стекла по настоящему изобретению, в некоторых вариантах осуществления, обнаруживает стойкость к кислотной и щелочной коррозии. В одном из вариантов осуществления, например, волокно, изготовленное из композиции стекла по настоящему изобретению, характеризуется потерей веса (% вес.) в диапазоне от 0,55 до 0,60 вследствие воздействия 1Н H2SO4 (рН 0) при 100°С в течение одного часа. В другом варианте осуществления, волокно, изготовленное из композиции стекла по настоящему изобретению, характеризуется потерей веса (% вес.) в диапазоне от 0,60 до 1,70 вследствие воздействия 1Н H2SO4 (рН 0) при 100°С в течение одного часа.

В другом варианте осуществления, стекловолокно, сформированное из композиции стекла по настоящему изобретению, характеризуется потерей веса (% вес.) в диапазоне от, примерно, 0,25 до, примерно, 0,30 вследствие во