Способ приготовления мембран-электродных блоков

Иллюстрации

Показать всеИзобретение относится к области топливных элементов (ТЭ), в частности к мембран-электродному блоку (МЭБ) для твердополимерного топливного элемента (ТПТЭ), а также к способу его изготовления и составу. Описан способ приготовления МЭБ, характеризующийся тем, что способ состоит в распылении каталитических чернил на катод МЭБ с использованием аэрографа при повышенной температуре с последующим прессованием МЭБ между тефлоновыми дисками. Каталитические чернила имеют следующий состав: концентрация органического вещества - не выше 70 об.%; масса Pt/C катализатора - 0.3-60 мг; содержание Pt в Pt/C катализаторе - 10-60 мас.%; содержание иономерного связующего - 0,03-40 мг; содержание пористого материала - не выше 20 мг. Технический результат - возможность приготовления эффективных катодных электродов с Pt/C катализаторами и ультранизкой загрузкой платины для ТПТЭ. 9 з.п. ф-лы, 2 ил., 8 пр.

Реферат

Изобретение относится к области топливных элементов (ТЭ), в частности к мембран-электродному блоку (МЭБ) для твердополимерного топливного элемента (ТПТЭ), а также к способу его изготовления и составу.

На пористых электродах (анод и катод), содержащих катализаторы (в основном платиновые), закрепленных на протонпроводящей полимерной мембране, идут электрохимические реакции восстановления окислителя и окисления топлива. В результате чего энергия, запасенная в химических связях, переходит в электрическую, которая далее используется в качестве источника энергии. В качестве окислителя может использоваться кислород или воздух, а в качестве топлива может использоваться целый набор органических соединений, включающий в себя водород, метанол, этанол и др.

Топливные элементы ТЭ являются наиболее эффективными преобразователями энергии химических связей непосредственно в электрическую. Распространение ТЭ сдерживается рядом факторов, среди которых ключевую роль играет высокое содержание платины в катализаторе, стоимость которой составляет до 30% от стоимости ТЭ.

Эффективность ТЭ зависит от многих факторов. Прежде всего, от степени использования платины в катодном катализаторе, эффективности отвода продуктов реакции (вода) из реакционной зоны и подвода реагентов (топливо и окислитель) к активному компоненту по всему катодному электродному слою, степени прочности соединения электрода с мембраной, а также от эффективности протонного и электронного переноса по электродному слою.

В качестве катодных катализаторов наиболее эффективными являются высокопроцентные нанесенные платиновые катализаторы. Вследствие этого при снижении загрузки платины (с обычных 200 мкгPt/см2 до 2-10 мкгPt/см2) масса наносимого катализатора значительно снижается, что приводит к снижению толщины электродного слоя (с 10 до 2 мкм). Низкая толщина электродного слоя приводит к ухудшению отвода продуктов реакции (вода) из электродного слоя, в результате чего активный компонент либо не работает, либо работает нестабильно.

Другой проблемой является ограниченная возможность использования платиновых катализаторов, нанесенных на другие типов углеродных носителей, например углерод-углеродных носителей типа Сибунит. Вследствие морфологических характеристик таких носителей адгезия получаемого электродного слоя к протонпроводящей полимерной мембране недостаточна и прочность такого соединения низка и не позволяет использовать данные катализаторы в реакции.

Для повышения эффективности МЭБ для ТЭ к электродному слою добавляют различные материалы в целях улучшения массопереноса по слою электрода.

Известен (RU 2421849, H01M 4/88, 10.06.2011) способ изготовления каталитического материала для топливного элемента, который включает одновременное напыление графита и платины на подложку, снятие полученного композитного слоя с подложки в виде порошка, смешивание его с углеродными нанотрубками в массовом соотношении 1:(1-2), добавление к полученной твердой смеси изопропанола в количестве 0,1-0,3 мл на 1 мг твердой смеси и нафиона в количестве 1 мг на 2,3-4,0 мг твердой смеси и гомогенизирование полученного каталитического материала в ультразвуковой ванне. Недостатком этого способа является сложность приготовления и большой расход и потери дорогого платинового катализатора при напылении на подложку и последующем снятии композитного слоя в виде порошка.

Известен (RU 2456717, H01M 4/88, 20.07.2012) способ формирования каталитического слоя твердополимерного топливного элемента, включающий обработку многостенных углеродных нанотрубок газовой плазмой в среде неорганического газа или смеси неорганических газов, с последующей их обработкой концентрированной азотной кислотой, промывкой и сушкой. Полученные многостенные углеродные нанотрубки с платинированной углеродной сажей, содержащей 20-40 мас.% платины, смешанные с изопропанолом и водным раствором нафиона, взятыми в определенном соотношении, обрабатывают ультразвуком в течение 30-60 мин и напыляют ее на нагретую до температуры 70-90°C протонпроводящую мембрану на основе перфторированного сульфополимера. Недостатком этого способа является невозможность использовать низкие загрузки платины вследствие уменьшения толщины электродного слоя.

Известен (JP 2008311154, H01M 4/86, 25.12.2008)) способ повышения проводимости электродного слоя путем использования смеси Pt/C катализатора, углеродных волокон и проводящего полимера, имеющей высокую проводимость. Для повышения механической прочности МЭБ использовали смесь Pt/C катализатора и углеродных волокон с термореактивной смолой. Поскольку пустоты в слое катализатора сообщаются друг с другом путем запутывания углеродных волокон, слой катализатора имеет высокую способность к диффузии газа. Таким образом, проводимость, диффузия газа и механическая прочность слоя катализатора увеличены, такой слой может также рассматриваться как газодиффузионный, и отпадает необходимость использования отдельного газодиффузионного слоя. Недостатком этого способа является снижение протонной проводимости по слою.

Известен (RU 2208271, H01M 8/10, 10.07.2003) способ дополнительного введения в электродный слой агломератов частиц фторопласта с концентрацией агломерата на единицу объема активного слоя от 0,2 до 0,65 об.%, а также выполнение условия, когда диаметр агломератов и частиц катализатора на углеродном носителе не превышают 3 мкм. Однако при этом снижается электронная проводимость по слою.

Известен (RU 2360330 H01M 4/86, 37.06.2009) способ приготовления гидрофобного катализаторного слоя, образованного из катализатора, полученного восстановлением оксида платины; гидрофобного агента и протонопроводящего электролита, причем гидрофобный агент состоит главным образом из алкилсилоксана. Недостатком является снижение протонной проводимости по слою.

Известен (RU 2414772, H01M 4/86, 10.11.2010) способ улучшения структуры газодиффузионных электродов. Согласно изобретению газодиффузионный электрод содержит: а) по меньшей мере, одну газодиффузионную среду, б) по меньшей мере, один слой катализатора сверху указанной газодиффузионной среды, содержащий, по меньшей мере, один катализатор на носителе и в) по меньшей мере, один слой катализатора без носителя сверху слоя катализатора на носителе, указанного выше в б), причем указанный слой катализатора без носителя имеет более высокую общую загрузку катализатора. Недостатком этого способа является невозможность снижения загрузки платины в слое.

Известен (CN 102110819, B01J 23/62, 29.06.2011) способ добавления промотора катализатора в каталитический слой, состоящего из TiO2, модифицированного азотом и другими металлическими оксидами. Недостатком является снижение протонной проводимости по слою.

Наиболее близким аналогом заявленного способа является состав чернил, приведенный в работе (E.N. Gribov, A.Yu. Zinovieva, I.N. Voropaev, P.A. Simonov, A.V. Romanenko, A.G. Okunev, Int. J. Hydrogen Energy, 2012, vol. 37, pp.11894-11903). Чернила включают в себя катализатор Pt/Sibunit 1562 с добавкой углеродного носителя типа Vulcan XC-72. Чернила готовятся путем добавления в раствор изопропанол-вода (30% об.) катализатора с углеродным носителем, диспергированием суспензии в ультразвуковой ванне, добавкой необходимого количества нафионового связующего, диспергированием в ультразвуковой ванне и нанесением на протонпроводящую полимерную мембрану. Нанесение производится путем распыления аэрографом на мембрану при температуре 60°C с последующим прессованием при температуре 120°C, давлении 3-5 атм в течение 2-3 минут.

К недостаткам известного способа можно отнести недостаточно высокую степень использования платины, что приводит к необходимости увеличения загрузки платины.

Изобретение решает следующие задачи: 1) возможность приготовления эффективных катодных электродов с Pt/C катализаторами и ультранизкой загрузкой платины до 6 мкгPt/см2 для ТПТЭ; 2) возможность приготовления МЭБ на основе Pt/C катализаторов, имеющих углеродный носитель с различными морфологическими свойствами, при этом электрод имеет низкую адгезию к протонпроводящей полимерной мембране; 3) возможность регулировать толщину электродного слоя для обеспечения наиболее эффективного массопереноса; 4) возможность повысить протонную и электронную проводимость в электродном слое МЭБ; 5) возможность повышения удельной мощности ТЭ на массу платины.

Поставленная задача решается оптимизацией состава каталитических чернил для катода ТПТЭ, состоящих из растворителя, состоящего из водного раствора органического вещества, катализатора Pt/C, иономерного связующего, пористого материала при следующем содержании компонентов:

Объем раствора 100-1000 мкл;

концентрация органического вещества - не выше 70 об.%;

масса Pt/C катализатора - 0.3-60 мг;

содержание Pt в Pt/C катализаторе - 10-60 мас.%;

содержание иономерного связующего - 0,03-40 мг;

содержание пористого материала - не выше 20 мг.

В качестве органического вещества используют, например, изопропиловый спирт, ацетон.

В качестве иономерного связующего используют нафионовое связующее или сульфонированный блок-сополимер полистирола и сополимера полиэтилен-бутилена.

В качестве углеродного носителя в Pt/C катализаторе используют мезопористый углерод-углеродный композит.

В качестве углеродного носителя в Pt/C катализаторе используют углеродные нанотрубки.

В качестве углеродного носителя в Pt/C катализаторе используют углеродные нановолокна.

В качестве углеродного носителя в Pt/C катализаторе используют сажу с высокой удельной поверхностью.

В качестве пористого материала используют сажу с высокой удельной поверхностью.

В качестве пористого материала используют смесь сажи с высокой удельной поверхностью и углеродных нанотрубок.

В качестве пористого материала используют смесь сажи с высокой удельной поверхностью и углеродных нановолокон.

Поставленная задача также решается способом приготовления МЭБ, заключающимся в горячем прессовании электродных слоев с мембраной без использования газодиффузионных слоев.

Чернила распыляют методом аэрографии на мембране, подогретой до 60-80°C, последующее прессование МЭБ между тефлоновыми дисками проводят при температуре 100-130°C, давлении 3-5 атм в течение 3-5 мин.

Сущность изобретения состоит в последовательной обработке протонпроводящих полимерных мембран при 80°C в течение 1 ч в 1 М H2SO4 (о.с.ч.), 1 М Н2О2 (о.с.ч.) и дистиллированной воде. В качестве анодного катализатора используется катализатор Pt/C. Катодные чернила готовили следующим образом. Навеску катодного катализатора Pt/C смешивали с пористым материалом, помещали в водный раствор органического вещества, перемешивали, подвергали обработке ультразвуком в течение 25 мин, еще раз перемешивали и еще раз подвергали обработке ультразвуком в течение 25 мин. Далее в суспензию добавляли дисперсию иономерного связующего, перемешивали и подвергали обработке ультразвуком в течение 25 мин. Анодные чернила готовили таким же образом, но без добавления пористого материала. Чернила наносили на протонпроводящую полимерную мембрану путем распыления аэрографом при температуре 60-80°C. Для улучшения адгезионных характеристик полученный МЭБ с катодным и анодным электродными слоями прессовали между тефлоновыми листами при температуре 120°C, давлении 4-5 атм в течение 1,5 мин. Полученный МЭБ зажимали между анодным и катодным ГДС и устанавливали в топливный элемент (Electrochem. Inc.). Рабочая поверхность электродов составляла 5 см2.

Сущность изобретения иллюстрируется следующими примерами и иллюстрациями.

Пример 1

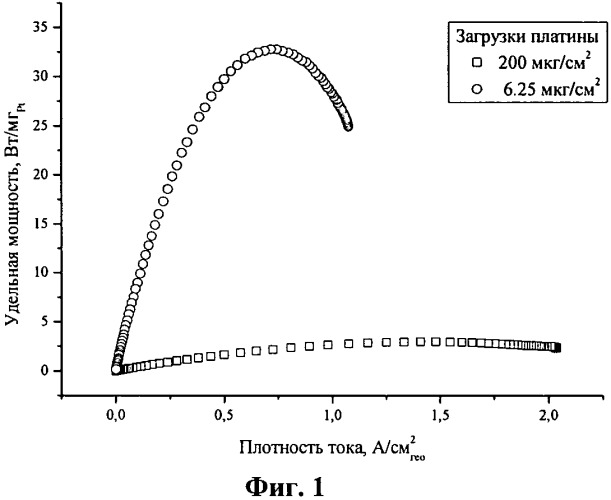

0,312 мг катализатора 20 мас. % Pt/Vulcan-XC72 (высокоповерхностная сажа) смешивают с 7 мг пористого углеродного носителя Vulcan ХС-72 и добавляют к 300 мкл 50 об.% раствора изопропилового спирта в воде. Раствор интенсивно встряхивают и диспергируют в течение 25 мин в ультразвуковой ванне. Эту процедуру повторяют дважды. Затем необходимое количество 10 мас. % дисперсии Nafion® (фирмы Aldrich) добавляют в чернила с последующей обработкой в ультразвуковой ванне в течение еще 25 мин. Чернила распыляют методом аэрографии на мембране, подогретой при 60-80°C. Для того чтобы обеспечить лучший контакт мембраны с катодным и анодным электродными слоями, ее прессуют между двумя тефлоновыми пластинами при температуре 120°C, давлении 4,5 атм в течение 1,5 мин. Перед измерениями каталитическую мембрану зажимают между анодным и катодным ГДЛ и помещают в топливный элемент (Electrochem. Inc.). Рабочая поверхность электродов составляет 5 см2. Полученный МЭБ имеет высокую удельную мощность по сравнению со стандартным катализатором 33 против 2.8 Вт/мгPt. (Фиг. 1)

Пример 2

В качестве Pt/C катализатора используют 20 мас. % Pt/Sibunit-1562. Навеска катализатора составляет 0,625 мг. В качестве пористого материала используют коммерческий носитель Vulcan ХС-72 (высокоповерхностная сажа). Его масса составляла 7.5 мг. В качестве органического вещества используют ацетон.

Пример 3

В качестве Pt/C катализатора используют 60 мас. % Pt/Sibunit-1562. Навеска катализатора составляет 1,67 мг. В качестве пористого материала используют коммерческий носитель Vulcan ХС-72. Его масса составляет 7.3 мг.

Пример 4

В качестве Pt/C катализатора используют Pt, нанесенную на углеродные нанотрубки, с содержанием платины 20 мас. %. Навеска катализатора составляет 2,5 мг. В качестве пористого материала используют коммерческий носитель Vulcan ХС-72. Его масса составляет 6.5 мг.

Пример 5

В качестве Pt/C катализатора используют 40 мас. % Pt/ KetjenBlack DJ-600 (высокоповерхностная сажа). Навеска катализатора составляет 2,5 мг. В качестве пористого материала используют коммерческий носитель Vulcan ХС-72. Его масса составляет 6.5 мг.

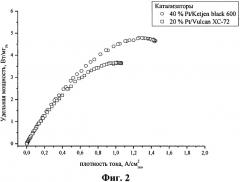

Удельная мощность возросла с 3,7 до 4,8 Вт/мгPt (Фиг. 2)

Пример 6

В качестве Pt/C катализатора используют 40 мас. % Pt/Vulcan ХС-72. Навеска катализатора составляет 2,5 мг. В качестве пористого материала используют коммерческий носитель углеродные нановолокна. Их масса составляет 6.5 мг.

Пример 7

В качестве Pt/C катализатора используют 20 мас. % Pt/Sibunit-1562. Навеска катализатора составляет 0,625 мг. В качестве пористого материала используют коммерческий носитель Vulcan ХС-72 (высокоповерхностная сажа). Его масса составляла 7.5 мг. В качестве иономерного связующего используют сульфонированный блок-сополимер полистирола и сополимера полиэтилен-бутилена).

Пример 8

Аналогичен примеру 7, но отличается тем, что при прессование проводят при температуре 110°C, давлении 3-5 атм в течение 2-3 мин.

1. Способ изготовления мембран-электродных блоков МЭБ, включающий распыление каталитических чернил на поверхность мембраны МЭБ, нагретой до температуры 60-80°C с использованием аэрографа, с последующим прессованием МЭБ между тефлоновыми дисками при температуре 100-130°C, давлении 3-5 атм в течение 3-5 мин, отличающийся тем, что каталитические чернила имеют следующий состав:концентрация органического вещества - не выше 70 об. %;масса Pt/C катализатора - 0.3-60 мг;содержание Pt в Pt/C катализаторе - 10-60 мас. %;содержание иономерного связующего - 0,03-40 мг;содержание пористого материала - не выше 20 мг,при этом каталитические чернила готовят следующим образом, навеску катодного катализатора Pt/C смешивают с пористым материалом, помещают в водный раствор органического вещества, перемешивают, подвергают обработке ультразвуком, еще раз перемешивают и подвергают обработке ультразвуком, далее в суспензию добавляют дисперсию иономерного связующего, перемешивают и подвергают обработке ультразвуком.

2. Способ по п. 1, отличающийся тем, что в качестве органического вещества используют, например, изопропиловый спирт, ацетон.

3. Способ по п. 1, отличающийся тем, что в качестве иономерного связующего используют нафионовое связующее или сульфонированный блок-сополимер полистирола и сополимера полиэтилен-бутилена.

4. Способ по п. 1, отличающийся тем, что в качестве углеродного носителя в Pt/C катализаторе используют мезопористый углерод-углеродный композит.

5. Способ по п. 1, отличающийся тем, что в качестве углеродного носителя в Pt/C катализаторе используют углеродные нанотрубки.

6. Способ по п. 1, отличающийся тем, что в качестве углеродного носителя в Pt/C катализаторе используют углеродные нановолокна.

7. Способ по п. 1, отличающийся тем, что в качестве углеродного носителя в Pt/C катализаторе используют сажу с высокой удельной поверхностью.

8. Способ по п. 1, отличающийся тем, что в качестве пористого материала используют сажу с высокой удельной поверхностью.

9. Способ по п. 1, отличающийся тем, что в качестве пористого материала используют смесь сажи с высокой удельной поверхностью и углеродных нанотрубок.

10. Способ по п. 1, отличающийся тем, что в качестве пористого материала используют смесь сажи с высокой удельной поверхностью и углеродных нановолокон.