Способ и устройство очистки канализационных колодцев и жижесборников от вредных газов

Иллюстрации

Показать всеГруппа изобретений относится к области канализационных систем. Способ включает подачу воздуха и удаление загрязненного воздуха источником тяги, создающим вихревой циркуляционный контур. Нагнетают чистый воздух в пространство открытого колодца в течение 7 мин под давлением до 1,5 кг/см2 с возможностью увеличения его скорости на дне открытого колодца. Затем переключают на всасывающую трубу и удаляют загрязненный воздух, создавая разрежение в колодце до 0,4 кг/см2 в течение 7 мин с непрерывным определением типа газа и его концентрации. После чего процесс повторяют до момента допустимой концентрации загрязненного воздуха по всем показателям. Устройство содержит вертикальную скважину, нагнетатель воздуха, напорный и отводящий трубопроводы, оснащенные вентилями и предохранительными клапанами. Трубопроводы соединены через выпускные и всасывающие клапаны компрессора. Каждый из трубопроводов в нижней части имеет отверстия на равном расстоянии друг от друга по высоте трубопроводов с равномерным уменьшением диаметра отверстий от сопла Лаваля. Диаметры нижнего ряда отверстий больше диаметров верхнего ряда отверстий в 2 раза с шагом по высоте 0,1 диаметра трубопровода и суммарной площадью, равной 25% площади сечения трубопровода. Отверстия расположены в горизонтальной плоскости сечения трубопровода симметрично относительно друг друга и со смещением горизонтальных рядов отверстий относительно предыдущего ряда. На отводящем трубопроводе установлен датчик загазованности. Обеспечивается повышение надежности и качества очистки канализационных колодцев и жижесборников от вредных газов, сокращение времени на очистку с одновременным контролем состава удаляемого воздуха. 2 н.п. ф-лы, 3 ил.

Реферат

Способ и устройство очистки канализационных колодцев и жижесборников от вредных газов относится к технике безопасности при работе в них в случае засорений, ремонта, обслуживания и проверки.

Известен способ удаления отравляющих газов из канализационных колодцев (А.с. №1112101 E03F 5/08), включающий введение вытесняющего агента в рабочий и смежные с ним колодцы и последующее откачивание его. В качестве вытесняющего агента используют устойчивую воздушно-механическую пену с периодом полураспада 20-30 мин, при этом пену вводят в количестве, равном сумме объемов рабочего и смежного с ним колодцев, затем пену, находящуюся в рабочем колодце, после откачивания разрушают.

Недостатками данного способа являются:

1) Необходимость иметь двойной объем пены и пеногенератор, что удорожает процесс очистки и удлиняет его сроки, отрицательно влияя на эффективность;

2) Откачка пены из колодца не гарантирует ее сохранение (пены) в смежных колодцах и сетях, подвергая тем опасности работающих в колодце за счет поступления вредных газов из них;

3) Применяемые пены не являются полностью безопасными, что не гарантирует безопасности работающих в случае неполной откачки пены и поступления ее из смежного колодца.

Наиболее близким аналогом к заявленному способу является способ удаления пыли и газа из очистной выработки (Пат. РФ №2453702 E21F 1/00), включающий подачу чистого воздуха в призабойную зону источником тяги, создающим вихревой циркуляционный контур, по одной стороне которого осуществляется подача чистого воздуха, а по другой стороне - удаление загрязненного воздуха из призабойной зоны, в которой размещают источник тяги, создающий первый контур циркуляционного вихревого движения и формирующий направленный поток воздуха, загрязненный пылью и газом, вдоль стенки горной выработки, противоположной рабочим местам горняков, при этом в месте соединения первого циркуляционного вихревого контура со следующим вихревым контуром проходят сбойку, соединяющую очистную выработку с отработанной камерой, где устанавливают дополнительный источник тяги с воздуховодом. Отработанные камеры сбивают с вентиляционным штреком, при этом дополнительный источник тяги, установленный в отработанной камере, ориентируют для работы в направлении к вентиляционному штреку, а смесь свежего воздуха с потоком воздуха, загрязненного пылью и газом, удаляют через отработанную камеру и вентиляционный штрек, при этом свежий воздух направляют в рабочую очистную выработку по транспортному штреку или посредством дополнительно установленного источника вентиляционной тяги с воздуховодом, конец которого расположен в рабочей камере, или при помощи регулирующих вентиляционных перемычек, одна из которых установлена на транспортном штреке по пути движения воздушного потока между рабочей и отработанной камерами, а другую устанавливают в устье отработанной камеры, расположенной соосно отрабатываемой очистной выработке, отстоящей от нее через транспортный штрек.

Недостатками данного способа являются:

1) Сложность процессов подачи чистого воздуха в призабойную зону источником тяги, создающим вихревой циркуляционный контур;

2) Вихревой циркуляционный контур на основе тяги не является эффективным на глубинах до 5 м, т.е. на тех, в зонах которых располагаются канализационные колодцы и жижесборники (как правило, до 3 м);

3) Создаваемый тягой вихревой циркуляционный контур не является однородным по составу, что не исключает наличие в нем вредностей, не гарантируя тем обеспечение требуемого качества воздуха в забое.

Известно устройство для очистки дренажных колодцев (а.с. №1298321 E03F 7/00, E02B 11/00), содержащее гидрорыхлитель, к которому подведен напорный трубопровод для подачи воды, расположенную вокруг гидрорыхлителя эластичную кольцевую пустотелую пробку и пульповод. Оно снабжено резервуаром с трубопроводами для подачи воздуха и отвода пульпы и тормозными колодками, при этом тормозные колодки установлены над гидрорыхлителем под резервуаром, причем в резервуаре размещен выходной патрубок пульповода с установленным на его торце запорным клапаном, выполненным с включателем электроклапанов, размещенных на напорном трубопроводе для подачи воды в гидрорыхлитель и на трубопроводе для подачи воздуха в резервуар.

Недостатками данного устройства являются:

1) Сложность устройства, его дороговизна и сложность использования и регулировки;

2) Устройство не позволяет удалять вредные примеси в зоне ниже эластичной кольцевой пустотелой пробки, смонтированной на корпусе гидрорыхлителя;

3) Разрыхленный гидрорыхлителем слой в дренажном колодце гидромелиоративных систем является постоянным источником выделяемых вредностей, которые не могут быть полностью удалены, поскольку они постоянно генерируются.

Наиболее близким аналогом к заявленному устройству является система вентилирования заглубленных выработок (а.с. №1652735 F16L 55/07, E03F 5/08). Система вентилирования заглубленных выработок содержит вертикальную скважину с нагнетателем воздуха и горизонтальную выработку, соединенную с последней. Она дополнительно содержит горизонтальный вентиляционный канал, водопроводный колодец с задвижкой, верхний коллектор и гермолюк, нагнетатель выполнен в виде пропеллерной гидротурбины с вентиляторной крыльчаткой, напорным и отводящим трубопроводами, вентиляционный канал соединяет вертикальную скважину с верхним коллектором, в месте их соединения установлена гидротурбина, напорный трубопровод размещен в водопроводном колодце, отводящий соединен с верхним коллектором, место установки гидротурбины расположено выше уровня верхнего коллектора, а скважина закрыта сверху гермолюком.

Недостатками данной системы вентилирования является:

1) Создаваемая в устройстве приточно-вытяжная вентиляция является низкоэффективной по причине несущественного разрежения в вертикальной скважине;

2) Наличие воды в конструкции затрудняет ее эксплуатацию в холодный период года;

3) Система вентиляции заглубленных выработок неработоспособна в случае перебоев с водообеспечением.

Задача изобретения - повышение надежности и качества очистки канализационных колодцев и жижесборников от вредных газов, сокращение времени на очистку с одновременным контролем состава удаляемого воздуха.

Поставленная задача решается за счет того, что способ очистки канализационных колодцев и жижесборников от вредных газов, включающий подачу воздуха и удаление загрязненного воздуха источником тяги, создающим вихревой циркуляционный контур. Нагнетают чистый воздух в пространство открытого колодца в течение 7 мин под давлением до 1,5 кг/см2 с возможностью увеличения его скорости на дне открытого колодца, затем переключают на всасывающую трубу и удаляют загрязненный воздух, создавая разрежение в колодце до 0,4 кг/см2 в течение 7 мин с непрерывным определением типа газа и его концентрации, после чего процесс повторяют до момента допустимой концентрации загрязненного воздуха по всем показателям.

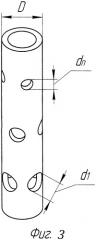

Устройство очистки канализационных колодцев и жижесборников от вредных газов, содержащее вертикальную скважину, нагнетатель воздуха, напорный и отводящий трубопроводы. Напорный и отводящий трубопроводы, оснащенные вентилями и предохранительными клапанами, соединены через выпускные и всасывающие клапаны компрессора соответственно, при этом каждый из трубопроводов в нижней части имеет отверстия на равном расстоянии друг от друга по высоте трубопроводов с равномерным уменьшением диаметра отверстий от сопла Лаваля, при этом диаметры нижнего ряда отверстий больше диаметров верхнего ряда отверстий в 2 раза, с шагом по высоте 0,1 диаметра трубопровода и суммарной площадью, равной 25% площади сечения трубопровода, при этом отверстия расположены в горизонтальной плоскости сечения трубопровода симметрично относительно друг друга и со смещением горизонтальных рядов отверстий относительно предыдущего ряда, а на отводящем трубопроводе установлен датчик загазованности.

Новые существенные признаки:

1. Нагнетают чистый воздух в пространство открытого колодца в течение 7 мин под давлением до 1,5 кг/см2, с возможностью увеличения его скорости на дне открытого колодца;

2. Переключают на всасывающую трубу и удаляют загрязненный воздух, создавая разряжение в колодце до 0,4 кг/см2 в течение 7 мин с непрерывным определением типа газа и его концентрации;

3. Процесс повторяют до момента допустимой концентрации загрязненного воздуха по всем показателям;

4. Напорный и отводящий трубопроводы, оснащенные вентилями и предохранительными клапанами, соединены через выпускные и всасывающие клапаны компрессора соответственно;

5. Каждый из трубопроводов в нижней части имеет отверстия на равном расстоянии друг от друга по высоте трубопроводов с равномерным уменьшением диаметра отверстий от сопла Лаваля, при этом диаметры нижнего ряда отверстий больше диаметров верхнего ряда отверстий в 2 раза;

6. Отверстия выполнены с шагом по высоте 0,1 диаметра трубопровода и суммарной площадью, равной 25% площади сечения трубопровода;

7. Отверстия расположены в горизонтальной плоскости сечения трубопровода симметрично относительно друг друга, и со смещением горизонтальных рядов отверстий относительно предыдущего ряда;

8. На отводящем трубопроводе установлен датчик загазованности.

Технический результат

Заключается в повышении надежности и качества очистки канализационных колодцев и жижесборников от вредных газов за счет сопел Лаваля и отверстий на напорном и отводящем трубопроводах. В каждом из трубопроводов обеспечивается поочередно избыточное давление и вакуум.

Трубопровод, в котором создается вакуум, производит интенсивный отсос газов со всего уровня и с нижних застойных слоев колодца, где находятся газы с высоким удельным содержанием примесей.

Установка датчика загазованности позволяет контролировать состав газов и опосредованно качество очистки, который может подавать сигнал на окончание очистки.

Технический результат также заключается в сокращении времени на очистку за счет создания разности давления подаваемого воздуха и удаляемых газов из колодца.

Изменение диаметров отверстий в трубопроводах и занимаемая площадь сечения 25% от площади трубопроводов с равным шагом позволяет увеличить турбулентность и объем подачи воздуха в слои с более высокой плотностью отравляющих газов, находящихся на дне колодца.

Новые существенные признаки в совокупности с известными необходимы и достаточны для достижения технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

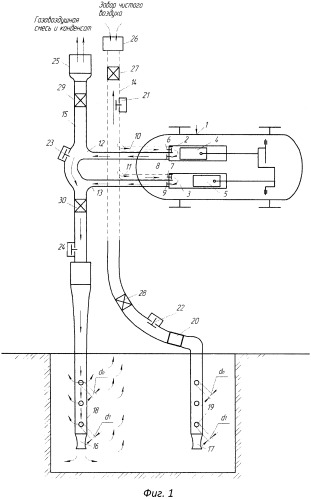

Фиг. 1 - схематично изображено устройство очистки канализационных колодцев и жижесборников (на подачу воздуха);

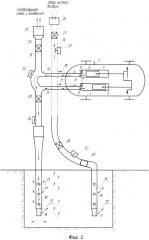

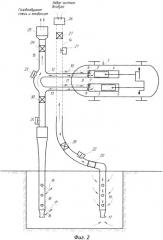

Фиг. 2 - схематично изображено устройство очистки канализационных колодцев и жижесборников (на удаление газо-воздушной смеси);

Фиг. 3 - схематично изображено размещение отверстий на трубопроводе.

Устройство очистки канализационных колодцев и жижесборников от вредных газов содержит нагнетатель воздуха, выполненный, например, в виде компрессора 1, содержащего два цилиндра 2, 3 со своими поршнями 4, 5. Цилиндры 2, 3 имеют каждый по впускному 6, 7 и выпускному клапану 8, 9, которые трубопроводами 10, 11 и 12, 13 соединены с напорным - 14 и отводящим - 15 трубопроводами, на концах которых установлены сопла Лаваля 16, 17 соответственно. На каждом из трубопроводов 14 и 15 в нижней части вверх от сопел Лаваля 16, 17 выполнены отверстия 18, 19, при этом D1/Dn=2, где D1 - диаметр наибольшего отверстия нижнего ряда у сопла Лаваля, a Dn - диаметр наименьшего отверстия самого верхнего ряда. Отверстия 18, 19 выполнены по диаметру сечений трубопроводов напорного 14 и отводящего 15 равномерно и с шагом по высоте этих трубопроводов, равным 0,1 их диаметров. При этом суммарная площадь этих отверстий 18, 19 равна 25% площади сечения своего трубопровода 14 или 15. На напорном трубопроводе 14 установлен датчик загазованности 20. На напорном трубопроводе 14 установлены предохранительные клапаны 21, 22. На отводящем трубопроводе 15 установлены предохранительные клапаны 23, 24. На отводящем 15 и напорном 14 трубопроводах в верхних их частях закреплены фильтры 25, 26. На напорном трубопроводе 14 между фильтром 26 и предохранительным клапаном 21 установлен вентиль 27, а второй вентиль 28 установлен между предохранительными клапанами 21 и 22. На отводящем трубопроводе 15 установлен вентиль 29 между фильтром 25 и предохранительным клапаном 23, а второй вентиль 30 расположен между предохранительными клапанами 23, 24.

Устройство работает следующим образом.

Открывают вентили 27 и 30 и одновременно закрывают вентиль 29. Включают компрессор 1. Воздух через впускной клапан 6 по трубопроводу 10 подается в надпоршневое пространство цилиндра 2. При сжатии поршень 4 движется к верхней мертвой точке (ВТМ), при ее достижении закрывается впускной клапан 6 и открывается выпускной клапан 8, направляя воздух в трубопровод 12 через открытый вентиль 30. Воздух под давлением выходит через отверстие 18 и сопло Лаваля 16 в пространство колодца или жижесборника, турбулизируя массу газов в колодце. При достижении поршня 4 цилиндра 2 ВМТ поршень 5 цилиндра 3 находится в нижней мертвой точке (НМТ). Затем происходит аналогичный процесс с участием поршня 5 цилиндра 3 и его клапанов 7 и 9 и трубопроводов 11, 13. Данный процесс периодически повторяется в течение 7 мин. По истечении 7 мин (получено расчетно-опытным путем) устройство переключается на удаление из колодца газо-воздушной смеси. При этом закрывают вентили 27 и 30 и открывают вентили 28 и 29. Газо-воздушная смесь засасывается с низа колодца через сопло Лаваля 17 и отверстия 19 напорного трубопровода 14. Удаляемая газо-воздушная смесь проходит через датчик загазованности 20, где определяется состав и концентрация газо-воздушной смеси. По напорному трубопроводу 14 и трубопроводу 11 через клапан 7 газо-воздушная поступает в надпоршневое пространство цилиндра 3. При движении поршня 5 к верхней мертвой точке клапан 7 закрывается, а клапан 9 открывается и газо-воздушная смесь по трубопроводу 13 поступает в отводящий трубопровод 15, через открытый вентиль 29 и через фильтр 25 поступает в атмосферу. Аналогично происходит процесс с участием поршня 4 цилиндра 2 и его клапанов 6, 8 и трубопроводов 10, 12.

Показания датчика загазованности 20 указывают продолжительность работы устройства до момента меньше предельно допустимой концентрации вредных газов.

При превышении установленного давления воздуха в отводящий трубопровод 15 срабатывает клапан 24 и 23. Клапан 23 срабатывает при превышении давления воздуха при работе цилиндра 2, а клапан 24 - при работе цилиндра 3.

При превышении установленного давления воздуха в напорном трубопроводе 14 при работе цилиндра 2 срабатывает клапан 21, а при работе цилиндра 3 - клапан 22.

1. Способ очистки канализационных колодцев и жижесборников от вредных газов, включающий подачу воздуха и удаление загрязненного воздуха источником тяги, создающим вихревой циркуляционный контур, отличающийся тем, что нагнетают чистый воздух в пространство открытого колодца в течение 7 мин под давлением до 1,5 кг/см2 с возможностью увеличения его скорости на дне открытого колодца, затем переключают на всасывающую трубу и удаляют загрязненный воздух, создавая разрежение в колодце до 0,4 кг/см2 в течение 7 мин с непрерывным определением типа газа и его концентрации, после чего процесс повторяют до момента допустимой концентрации загрязненного воздуха по всем показателям.

2. Устройство очистки канализационных колодцев и жижесборников от вредных газов, содержащее вертикальную скважину, нагнетатель воздуха, напорный и отводящий трубопроводы, отличающееся тем, что напорный и отводящий трубопроводы, оснащенные вентилями и предохранительными клапанами, соединены через выпускные и всасывающие клапаны компрессора соответственно, при этом каждый из трубопроводов в нижней части имеет отверстия на равном расстоянии друг от друга по высоте трубопроводов с равномерным уменьшением диаметра отверстий от сопла Лаваля, при этом диаметры нижнего ряда отверстий больше диаметров верхнего ряда отверстий в 2 раза с шагом по высоте 0,1 диаметра трубопровода и суммарной площадью, равной 25% площади сечения трубопровода, при этом отверстия расположены в горизонтальной плоскости сечения трубопровода симметрично относительно друг друга и со смещением горизонтальных рядов отверстий относительно предыдущего ряда, а на отводящем трубопроводе установлен датчик загазованности.