Горячештампованная высокопрочная деталь, имеющая превосходное антикоррозийное свойство после окрашивания, и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к получению горячештампованной высокопрочной детали. Горячештампованная высокопрочная деталь имеет плакирующий слой из алюминиевого сплава на основе Al-Fe, содержащий фазу интерметаллического соединения Al-Fe на поверхности стального листа. Средняя линейная длина отсекаемых отрезков кристаллических зерен фазы, содержащей Al 40-65 мас.% среди указанных фаз, составляет 3-20 мкм. Средняя величина толщины плакирующего слоя из сплава Al-Fe составляет 10-50 мкм. Отношение средней величины толщины к стандартному отклонению толщины плакирующего слоя из сплава Al-Fe удовлетворяет следующей зависимости: 0< стандартное отклонение толщины/средняя величина толщины ≤0,15. Обеспечивается подавление распространения трещин, образующихся в плакирующем слое во время горячей объемной штамповки, и повышаются антикоррозийные свойства после окрашивания. 2 н. и 10 з.п. ф-лы, 6 ил., 5 табл., 4 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к плакированной алюминием высокопрочной детали, имеющей превосходное антикоррозийное свойство после окрашивания, которую изготавливают штамповкой при высокой температуре, то есть посредством горячей штамповки, и пригодна для элементов, в которых требуется прочность, таких как автомобильные детали и другие конструктивные элементы, а более конкретно, к высокопрочной детали, которая формуется посредством горячей объемной штамповки, в которой подавляется распространение трещин, которые образуются в плакирующем слое из алюминия при горячей объемной штамповке плакированного алюминием высокопрочного стального листа, и имеет превосходное антикоррозийное свойство после окрашивания, а также - к способу ее изготовления.

Уровень техники

В последнее время в применениях стального листа для автомобильного использования (например, стойки для автомобиля, усилительные дверные балки, буферные брусья и т.д.) и подобного был необходим стальной лист, в котором достигаются и высокая прочность, и высокая формуемость. В качестве одного средства, чтобы справляться с этим, существует ТРИП-сталь с пластичностью, обусловленной используемым мартенситным превращением остаточного аустенита. Используя эту ТРИП-сталь, можно производить высокопрочный стальной лист, имеющий превосходную формуемость и класс 1000 МПа или такую прочность, но затруднено сохранение формуемости с очень высокопрочным стальным листом более высокой прочности, например, 1500 МПа или более.

Принимая во внимание эту ситуацию, совсем недавно сосредоточились на способе формовки, как способе для сохранения высокой прочности и высокой формуемости, и высокая формуемость была горячей объемной штамповкой (также называемой горячим прессованием, горячей объемной штамповкой, закалкой в штампе, закалкой под прессом и т.д.). Эта горячая объемная штамповка нагревает стальной лист до 800°C или выше, затем образует его аустенитную область посредством штампа, когда он горячий, чтобы таким образом улучшить формуемость высокопрочного стального листа, и после его формования охлаждают для его закалки в прессующем штампе, и чтобы, таким образом, получить фасонную деталь требуемого качества.

Горячая объемная штамповка является многообещающей в качестве метода формования очень высокопрочных элементов, но обычно включает в себя этап нагревания стального листа в атмосфере. В это же время образуются оксиды (окалина) на поверхности стального листа, таким образом, становится необходимым этап удаления окалины. В этом смысле, на таком последующем этапе была проблема потребности в критериях с точки зрения возможности удаления окалины и нагрузки от воздействия окружающей среды.

Как способ для облегчения этой проблемы был предложен способ использования плакированного алюминием стального листа в качестве применения стального листа для горячештампованного элемента, для того, чтобы подавить образование окалины во время нагревания (например, см. PLTs 1 и 2).

Плакированный алюминием стальной лист является эффективным для эффективного изготовления высокопрочной фасонной детали горячей штамповкой. Плакированный алюминием стальной лист формируется штампованием, затем окрашивается. Плакирующий слой из алюминия после нагревания во время горячей объемной штамповки меняется на интерметаллическое соединение вплоть до поверхности. Это соединение чрезвычайно хрупко. Будучи подвергнутым жесткой операции формования посредством горячей объемной штамповки, плакирующий слой из алюминия легко растрескивается. Кроме того, фазы этого интерметаллического соединения имеют более электроположительный потенциал, чем матричный стальной лист, таким образом, была проблема, что коррозия стального листового материала начинается от трещин как отправных точек, а антикоррозийное свойство после окрашивания ухудшается.

Чрезвычайно эффективным является добавление Mn к этому интерметаллическому соединению, чтобы исключить падение в антикоррозийном свойстве после окрашивания из-за образования трещин в плакирующем слое из алюминия, таким образом, был предложен плакированный алюминием стальной лист, который улучшен по антикоррозийному свойству последующей окраской путем добавления 0,1% или более Mn в плакирующий слой из алюминия (например, см. PLT 3).

Способ, который описан в PLT 3, добавляет специальные составляющие элементы в плакирующий слой из алюминия для предотвращения образования трещин в плакирующем слое из алюминия, но не является способом, который предотвращает образование трещин в плакирующем слое из алюминия без добавления специальных компонентов в плакирующий слой из алюминия.

Кроме того, был предложен плакированный алюминием стальной лист, где при добавлении элементов к матричной стали плакированного алюминием стального листа, чтобы получить Ti+0,1Mn+0,1Si+0,1Cr>0,25, эти элементы промотируют диффузию между Al-Fe, так что, даже если образуются трещины в плакированном слое из алюминия, Fe-Al реакция протекает вокруг них, и поэтому стальной листовой материал предохраняется от его незащищенности, а коррозионная стойкость улучшается (например, см. PLT 4).

Однако способ, который описан в PLT 4, не пытается предотвратить трещины от формования в плакирующем слое из алюминия.

Перечень ссылочных документов

Патентная литература

PLT 1: Публикация патента в Японии № 2003-181549A

PLT 2: Публикация патента в Японии № 2003-49256A

PLT 3: Публикация патента в Японии № 2003-34855A

PLT 4: Публикация патента в Японии № 2003-34846A

Раскрытие изобретения

Техническая проблема

Настоящее изобретение было сделано, учитывая эту ситуацию, и его задачей является создание горячештампованной высокопрочной детали, в которой распространение трещин, которые образуются в плакирующем слое из алюминия при горячей объемной штамповке плакированного алюминием стального листа, подавляется и антикоррозийное свойство после окрашивания является превосходным даже без добавления специальных компонентов, которые подавляют образование трещин в плакирующем слое из алюминия. Кроме того, задачей изобретения является образование смазочной пленки на поверхности плакирующего слоя из алюминия для улучшения формуемости во время горячей объемной штамповки плакированного алюминием стального листа и подавление образования трещин в плакирующем слое из алюминия. Кроме того, задачей изобретения является создание способа изготовления горячештампованной высокопрочной детали.

Решение проблемы

Авторы изобретения занимались интенсивным исследованием, чтобы решить вышеприведенные проблемы и завершили настоящее изобретение. Вообще, плакированный алюминием стальной лист для использования горячештампованного элемента формуют с плакирующим слоем из алюминия на одной или обеих поверхностях стального листа путем плакирования погружением в горячий расплав и т.д. Плакирующий слой из алюминия может содержать в % по массе Si: 2-7%, в соответствии с необходимостью, и состоит из Al - остальное и неизбежных примесей.

Когда плакирующий слой из алюминия плакированного алюминием стального листа перед горячей объемной штамповкой содержит кремний, то он состоит из слоя Al-Si и слоя Fe-Al-Si из поверхностного слоя. Для горячей объемной штамповки плакированного алюминием стального листа, во-первых, плакированный алюминием лист нагревают до высокой температуры, чтобы сделать стальной лист аустенитной фазой. Кроме того, плакированный алюминием стальной лист, который превращают в аустенит, штампуется горячим, затем фасонный, плакированный алюминием стальной лист охлаждается. Плакированный алюминием стальной лист может быть изготовлен (с использованием) высокой температуры для его однократного размягчения и содействия последующей штамповке. Кроме того, стальной лист могут нагревать и охлаждать, так что он закаляется, и реализуется приблизительно 1500 МПа или высокая механическая прочность.

На этапе нагревания этого плакированного алюминием стального листа для использования горячештампованного элемента внутри плакирующего слоя из алюминия (при включении Si) Al-Si и Fe из стального листа сообща диффундируют, таким образом, изменяясь как целое до Al-Fe соединения (интерметаллическое соединение). В это же время в Al-Fe соединении тоже частично образуется фаза, которая содержит кремний. Это соединение (интерметаллическое соединение) является чрезвычайно хрупким. При фасонировании его в жестких условиях в горячем объемном прессовании будут образовываться трещины в плакирующем слое из алюминия. Кроме того, эти фазы имеют потенциал более электроположительный, чем матричный стальной лист, таким образом, коррозия материала стального листа будет начинаться от трещин как исходных точек, и фасонированная деталь будет уменьшаться по антикоррозийному свойству после окрашивания. Поэтому подавление трещин, которые образуются в плакирующем слое из алюминия после горячей объемной штамповки, улучшает антикоррозийное свойство после окрашивания детали, которая формуется посредством горячей объемной штамповки.

В горячей объемной штамповке не является возможным избежать образования трещин в плакирующем слое из алюминия, но авторы изобретения обратили внимание на факт, что если было возможным приостановить распространение трещин плакирующего слоя из алюминия, которые образовались при горячей объемной штамповке внутри плакирующего слоя из алюминия, то трещины не достигли бы матричного стального листа. Они обнаружили, что это сделало бы возможным предотвращение коррозии материала стального листа и предотвращение отрицательного воздействия на антикоррозийное свойство после окрашивания горячештампованной детали. Авторы изобретения занимались интенсивным исследованием по приостановлению распространения трещин в плакирующем слое из алюминия для трещин, которые образовались в плакирующем слое из алюминия. В результате, они обнаружили, что если регулировать среднюю длину отсекаемых отрезков кристаллических зерен фазы интерметаллического соединения, которая содержит Al в пределах 40-65% среди кристаллических зерен множества фаз интерметаллических соединений на основе Al-Fe, которые образуются на поверхности стального листа (ниже иногда просто называют как «Средняя линейная длина отсекаемых отрезков») до 3-20 мкм, возможно приостановить распространение трещин, которые образуются в плакирующем слое из алюминия. Кроме того, они обнаружили, что дополнительное образование смазывающей пленки, которая содержит ZnO на поверхности плакирующего слоя из алюминия, обеспечивает смазывающую способность во время горячей объемной штамповки и предотвращение поверхностных дефектов и образования трещин. Кроме этого, они обнаружили состав стального листа, который подходит для горячей объемной штамповки.

Кроме этого, авторы изобретения обнаружили, что толщина плакирующего слоя из сплава Al-Fe имеет влияние на состояние разбрызгивания во время точечной сварки, и обнаружили, что для получения стабильной свариваемости методом точечной сварки важно уменьшать отклонение толщины плакирования (стандартное отклонение), делать среднюю величину толщины плакирующего слоя из сплава Al-Fe 10-50 мкм, а также делать отношение средней величины толщины к стандартному отклонению толщины (стандартное отклонение толщины/средняя величина толщины) 0,15 или менее.

Настоящее изобретение завершали на основе этих открытий и имеет своей сущностью следующее:

(1) горячештампованная высокопрочная деталь, имеющая превосходное антикоррозийное свойство после окрашивания, содержит плакирующий слой из сплава, включающий в себя фазу интерметаллического соединения Al-Fe на поверхности стального листа,

плакирующий слой из сплава состоит из фаз из множества интерметаллических соединений,

средняя линейная длина отсекаемых отрезков кристаллических зерен фазы, содержащей Al: 40-65% масс. среди фаз множества интерметаллических соединений, составляет 3-20 мкм,

средняя величина толщины плакирующего слоя из сплава Al-Fe составляет 10-50 мкм, и

отношение средней величины толщины к стандартному отклонению толщины плакирующего слоя из сплава Al-Fe удовлетворяет следующей зависимости:

0<стандартное отклонение толщины/среднее значение толщины ≤0,15.

(2) Горячештампованная высокопрочная деталь, которая является превосходной по антикоррозионному свойству после окрашивания, как изложено в вышеприведенном (1), характеризуется тем, что отношение среднего значения толщины к стандартному отклонению толщины составляет 0,1 или менее.

(3) Горячештампованная высокопрочная деталь, которая является превосходной по антикоррозионному свойству после окрашивания, как изложено в вышеприведенных (1) или (2), характеризуется тем, что плакирующий слой из сплава Al-Fe содержит в % по массе Si: 2-7%.

(4) Горячештампованная высокопрочная деталь, которая является превосходной по антикоррозионному свойству после окрашивания, как изложено в вышеприведенных (1) или (2), характеризуется тем, что обеспечивают поверхностный пленочный слой, который содержит ZnO, на поверхности плакирующего слоя из сплава Al-Fe.

(5) Горячештампованная высокопрочная деталь, которая является превосходной по антикоррозионному свойству после окрашивания, как изложено в вышеприведенном (4), характеризуется тем, что содержание ZnO поверхностного пленочного слоя составляет, в пересчете на массу Zn, 0,3-7 г/м2 на сторону.

(6) Горячештампованная высокопрочная деталь, которая является превосходной по антикоррозионному свойству после окрашивания, как изложено в вышеприведенных (1) или (2), характеризуется тем, что стальной лист состоит из химических компонентов, которые содержат в качестве компонентов в % по массе

C: 0,1-0,5%,

Si: 0,01-0,7%,

Mn: 0,2-2,5%,

Al: 0,01-0,5%,

P: 0,001-0,1%,

S: 0,001-0,1%,

N: 0,0010%-0,05% и

остальное - Fe и неизбежные примеси.

(7) Горячештампованная высокопрочная деталь, которая является превосходной по антикоррозионному свойству после окрашивания, как изложено в вышеприведенном (6), характеризуется тем, что стальной лист дополнительно содержит в % по массе один или более элементов, выбранных из

Cr: более 0,4-3%,

Mo: 0,005-0,5%,

B: 0,0001-0,01%,

W: 0,01-3%,

V: 0,01-2%,

Ti: 0,005-0,5%,

Nb: 0,01-1%

Ni: 0,01-5%,

Cu: 0,1-3%,

Sn: 0,005%-0,1% и

Sb: 0,005%-0,1%.

(8) Способ изготовления плакированного алюминием стального листа для горячештампованной высокопрочной детали, включающий этапы:

обеспечения плакированного алюминием стального листа, полученного характеризующийся

горячей прокаткой стали, которая включает химические компоненты, которые содержат в % по массе

C: 0,1-0,5%,

Si: 0,01-0,7%,

Mn: 0,2-2,5%,

Al: 0,01-0,5%,

P: 0,001-0,1%,

S: 0,001-0,1%,

N: 0,0010%-0,05%, и

остальное - Fe и неизбежные примеси,

холодной прокаткой указанной горячекатаной стали для получения холоднокатаного стального листа,

нагреванием указанного холоднокатаного стального листа на линии плакирования погружением в горячий расплав до температуры отжига 670-760°C,

выдержкой указанного нагретого стального листа в печи с восстановительной атмосферой в течение 60 с или менее, и

плакированием указанного стального листа алюминием; и

дрессировкой указанного плакированного алюминием стального листа для придания скорости прокатки 0,5-2%;

повышением температуры указанного дрессированного плакированного алюминием стального листа со скоростью повышения температуры 3-200°C/с;

горячей штамповкой плакированного алюминием стального листа в условиях параметра Ларсон-Миллера (LMP), выраженного следующей формулой:

LMP=T (20+logt)

(где T: температура нагрева плакированного алюминием стального листа (абсолютная температура K), t: время выдержки в нагревательной печи после достижения целевой температуры (ч)) 20000-23000; и

закалкой указанного плакированного алюминием стального листа после горячей объемной штамповки со скоростью охлаждения 20-500°C/с в штампе.

(9) Способ изготовления плакированного алюминием стального листа для горячештампованной высокопрочной детали, как изложено в вышеприведенном (8), характеризующийся тем, что сталь дополнительно содержит в % по массе один или более элементов, выбранных из

Cr: более 0,4-3%,

Mo: 0,005-0,5%,

B: 0,0001-0,01%,

W: 0,01-3%,

V: 0,01-2%,

Ti: 0,005-0,5%,

Nb: 0,01-1%,

Ni: 0,01-5%,

Cu: 0,1-3%,

Sn: 0,005%-0,1% и

Sb: 0,005%-0,1%.

(10) Способ изготовления плакированного алюминием стального листа для горячештампованной высокопрочной детали, как изложено в вышеприведенном (8) или (9), характеризующийся тем, что на этапе горячей объемной штамповки скорость повышения температуры составляет 4-200°C/с.

(11) Способ изготовления плакированного алюминием стального листа для горячештампованной высокопрочной детали, как изложено в вышеприведенных (8)-(9), характеризующийся тем, что на этапе получения плакированного алюминием стального листа плакирующая ванна для плакирования алюминием содержит Si в количестве 7-15%, и температура ванны или температура листа на входе в ванну составляет 650°C или менее.

Преимущества изобретения

Согласно настоящему изобретению, можно приостановить трещины, которые образовались в плакирующем слое (легированном слое) плакированного алюминием стального листа во время горячей объемной штамповки без допускания распространения на границах кристаллических зерен плакирующего слоя. По этой причине трещины не достигают поверхности горячештампованной высокопрочной детали, и горячештампованная высокопрочная деталь может быть улучшена по антикоррозийному свойству после окрашивания. Кроме того, в настоящем изобретении поверхность плакирующего слоя плакированного алюминием стального листа дополнительно образуется со смазывающим поверхностным пленочным слоем, который содержит ZnO, и затем лист штампуется в горячем состоянии для получения фасонной детали. Благодаря этому возможно улучшить обрабатываемость во время горячей объемной штамповки и возможно подавить образование трещин, таким образом, может быть повышена производительность. Более того, уменьшением отклонения толщины плакирования может быть стабилизирована свариваемость методом точечной сварки. Кроме того, использованием стального листа, имеющего стальные компоненты по настоящему изобретению, возможно получить горячештампованную высокопрочную деталь, которая имеет предел прочности при растяжении 1000 МПа и выше.

Краткое описание чертежей

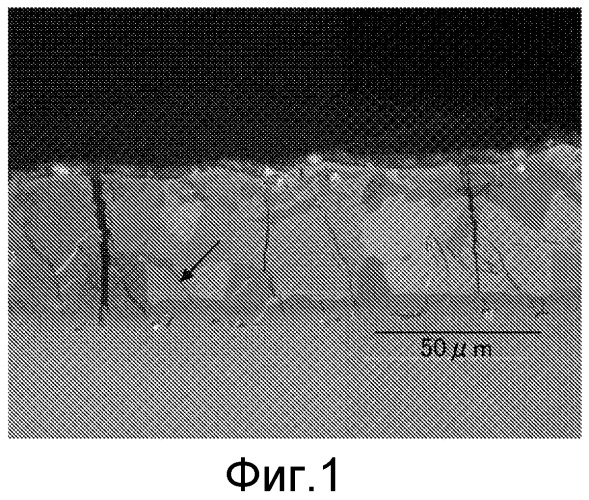

Фиг.1 представляет собой поляризационную микрофотографию структуры плакирующего слоя из алюминия в поперечном сечении горячештампованной детали.

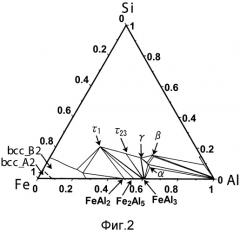

Фиг.2 представляет собой трехфазную диаграмму (изотерма 650°C).

Фиг.3(a)-(d) представляют собой поляризационные микрофотографии структуры плакирующего слоя из алюминия, (a) показывает случай толщины плакирования 40 г/м на сторону и скорости повышения температуры при горячей объемной штамповке 5°C. (b) показывает случай толщины плакирования толщины плакирования 40 г/м на сторону и скорости повышения температуры при горячей объемной штамповке 20°C. (c) показывает случай толщины плакирования толщины плакирования 80 г/м на сторону и скорости повышения температуры при горячей объемной штамповке 5°C. (d) показывает случай толщины плакирования толщины плакирования 80 г/м на сторону и скорости повышения температуры при горячей объемной штамповке 20°C. Кроме того, (a) представляет собой изображение, которое показывает способ нахождения средней длины отсекаемых отрезков кристаллических зерен линейным сегментным методом. Это изображение, которое показывает среднюю длину отсекаемых отрезков, найденную вычерчиванием линии, параллельной поверхности плакирующего слоя, подсчетом числа границ зерен, которые пересекаются этой линией, и делением измеренной длины на число границ зерен. В (a) средняя линейная длина отсекаемых отрезков была 12,3 мкм.

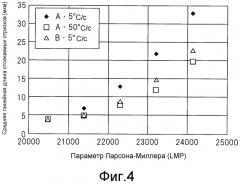

Фиг.4 представляет собой изображение, которое показывает влияния условий плакирования алюминием и условий нагревания во время горячей объемной штамповки на среднюю длину отсекаемых отрезков фазы интерметаллического соединения, которая содержит Al: 40-65%. Абсцисса показывает параметр Ларсона-Миллера (LMP) условий нагревания во время горячей объемной штамповки.

Фиг.5 представляет собой поляризационную микрофотографию структуры плакирующего слоя из алюминия из фиг.3, на которой границы зерна кристаллических зерен очерчены, чтобы ясно показать их.

Фиг.6 представляет собой изображение, которое показывает взаимосвязь между величиной осаждения Zn на поверхность плакированного алюминием стального листа и динамическим коэффициентом трения.

Описание вариантов осуществления

Горячештампованной деталью по настоящему изобретению является изготовленная высокопрочная деталь, изготовленная посредством плакирования поверхности стального листа алюминием, термообработки полученного плакированного алюминием стального листа, чтобы позволить плакирующему слою из алюминия образовать сплав на поверхности, и затем его горячей объемной штамповки.

Способ плакирования алюминием в плакированном алюминием стальном листе для применения горячештампованного элемента, который используется в настоящем изобретении, не является особенно ограниченным. Например, могут использоваться способ плакирования погружением в горячий расплав - первое и самое главное, а также способ электролитического осаждения, способ вакуумного осаждения, способ плакирования и т.д., но наиболее распространенным в промышленности способом плакирования является способ плакирования погружением в расплав. Этот метод является желательным. Обычно при плакировании алюминием стального листа может использоваться ванна алюминирования, которая содержит Si 7-15% масс., но необходимый Si не содержится обязательно. Si действует для подавления роста легированного плакирующего слоя из алюминия во время плакирования. Ограничиваясь применениями горячей штамповки, существует небольшая необходимость подавлять рост легированного слоя, но в способе плакирования погружением в горячий расплав используется единственная ванна для получения продуктов для различных применений, таким образом, в применениях, где требуется обрабатываемость покрытия из алюминия, рост легированного слоя должен быть подавлен, так что Si обычно содержится. В настоящем изобретении количество Si, которое содержится в плакирующем слое из алюминия перед нанесением слоя алюминия становится легирующим, как объясняется далее, является фактором, который обуславливает среднюю длину отсекаемых отрезков в сплаве Al-Fe. В настоящем изобретении ванна алюминирования предпочтительно включает в себя Si: 7-15%. Посредством нагревания плакирующий слой из алюминия вынужден становиться легированным во время горячей объемной штамповки, Fe диффундирует из материала стального листа внутрь плакирующего слоя и концентрация Si в Al-Fe падает по сравнению с внутренней частью плакирующего слоя из алюминия перед горячей объемной штамповкой. Если ванна алюминирования содержит 7-15% Si, то слой из сплава Al-Fe после горячей объемной штамповки содержит Si в количестве 2-7%.

Стальной лист в горячештампованной высокопрочной детали по настоящему изобретению имеет слой Al-Fe, образованный легированием покрытия из алюминия на поверхности благодаря отжигу во время горячей объемной штамповки. Этот слой из сплава Al-Fe имеет среднюю величину толщины 10-50 мкм. Если толщина этого слоя из сплава Al-Fe составляет 10 мкм или более, после этапа нагревания плакированным алюминием стальным листом не может сохраняться достаточное антикоррозийное свойство для применения как быстро нагретого горячештампованного элемента. Чем больше толщина, тем лучше в смысле коррозионной стойкости, но чем больше толщина легированного слоя Fe-Al, тем легче для поверхностного слоя осыпаться во время горячей штамповки, так что верхний предел средней величины толщины делается 50 мкм или менее.

Кроме того, отклонение в толщине слоя из сплава Al-Fe горячештампованной высокопрочной детали влияет на стабильность свариваемости методом точечной сварки. Согласно исследованиям авторов изобретения, толщина слоя из сплава Al-Fe оказывает влияние на величину тока разбрызгивания. Чем меньше отклонение в толщине, тем меньше ток разбрызгивания, как общая тенденция. По этой причине, если отклонение в толщине слоя из сплава Al-Fe является большим, то величина тока разбрызгивания легко варьируется и, в результате, интервал, пригодный для сварочного тока, становится меньше. Поэтому необходимо соответствующим образом регулировать отклонение в толщине слоя из сплава Al-Fe. Было обнаружено, что необходимо было сделать отношение средней величины толщины к стандартному отклонению толщины (стандартное отклонение толщины/среднее значение толщины) плакирующего слоя из сплава Al-Fe 0,15 или менее. Более предпочтительно отношение составляет 0,1 или менее. Делая это, получают стабильную свариваемость методом точечной сварки.

Толщину плакирующего слоя из сплава Al-Fe горячештампованной высокопрочной детали измеряли и рассчитывали стандартное отклонение толщины следующим порядком. Первое - сталь прокатывали в горячем состоянии, затем прокатывали в холодном состоянии и плакировали Al (алюминием) с помощью линии плакирования погружением в горячий расплав.

Полную ширину стального листа нагревали и закаляли. После чего в местах 50 мм от двух кромок в поперечном направлении, середины ширины, а также в промежуточных местах от мест 50 мм от двух кромок и середины, всего пять местоположений, отбирали опытные образцы 20×0 мм. Опытные образцы разрезали, исследовали поперечные сечения и измеряли толщину спереди и сзади. В поперечных сечениях опытных образцов в любых 10 точках измеряли толщину. Рассчитывали среднее значение толщины и стандартное отклонение толщины. В измерении толщины, в это же время, каждое поперечное сечение полировали, затем травили 2-3%-ным ниталем для осветления поверхности раздела между легированным Al-Fe слоем и стальным листом и измеряли толщину легированного плакирующего слоя.

Если плакирующий слой из алюминия плакированного алюминием стального листа перед горячей объемной штамповкой содержит Si, то слой состоит из двух слоев - слоя Al-Si и слоя Fe-Al-Si в порядке от поверхностного слоя. Если этот слой Al-Si нагревается на этапе горячей объемной штамповки до 900°C или до такой степени, железо диффундирует из стального листа, плакирующий слой в целом изменяется до слоя Al-Fe соединения, а также образуется слой, который частично содержит Si в соединении Al-Fe.

Известно, что когда нагревают плакированный алюминием стальной лист, чтобы легировать плакирующий слой из алюминия перед горячей объемной штамповкой, легированный Fe-Al слой вообще обычно имеет пятислойную структуру. Среди этих пяти слоев, в порядке от поверхностного слоя плакированного стального листа, первый слой и третий слой главным образом содержат Fe2Al5 и FeAl2. В этих слоях концентрации Al составляют приблизительно 50% масс. Концентрация Al во втором слое составляет приблизительно 30% масс. Четвертый слой и пятый слой, как можно судить, являются слоями, соответствующими FeAl и αFe. Концентрации Al в четвертом слое и в пятом слое составляют соответственно 15-30% масс. и 1-15% масс., то есть широкие интервалы по составам. Остальное было Fe и Si в каждом слое. Эти легированные слои имели коррозионные стойкости, по существу зависимые от содержания Al. Чем выше содержание Al, тем лучше коррозионная стойкость. Поэтому первый слой и третий слой являются наилучшими по коррозионной стойкости. Необходимо отметить, что ниже пятого слоя находится мартенсит стального листа. Это является упрочненной структурой, в основном состоящей из мартенсита. Кроме того, второй слой является слоем, который содержит Si, который не может быть объяснен из Fe-Al бинарной фазовой диаграммы. Полный состав не ясен. Авторы изобретения считают, что это фаза, где соединения Fe2Al5 и Fe-Al-Si являются перемешанными.

При быстром нагревании и горячей объемной штамповке такого плакированного алюминием стального листа структура получающегося слоя из сплава Al-Fe, несмотря на то, что зависит от условий нагревания во время горячей штамповки, не представляет такую очевидную пятислойную структуру. Это, как считают, из-за того, что поскольку привлекается быстрое нагревание, уровень диффузии Fe внутрь плакирующего слоя является небольшим.

Слой из сплава Al-Fe образуется посредством диффузии Fe в материале стального листа внутрь покрытия из алюминия, именно так имеет распределение концентрации, где концентрация Fe является высокой и концентрация Al является низкой на стороне стального листа с плакирующим слоем из алюминия, и, кроме того, концентрация Fe падает, а концентрация Al растет по направлению к поверхностной стороне плакирующего слоя.

Если исследовать плакирующий слой из алюминия горячештампованной детали, поскольку фаза сплава Al-Fe является твердой и хрупкой, трещины образуются в плакирующем слое горячештампованной детали. Фиг.1 представляет собой поляризационную микрофотографию структуры плакирующего слоя из алюминия в поперечном сечении горячештампованной детали. Как показано на фигуре 1, найдено, что большие трещины проходят через кристаллические зерна и достигают матрицы, таким образом, небольшие трещины приостанавливаются на границах кристаллических зерен (показано стрелкой).

Поэтому авторы изобретения обращали внимание на явление трещин, которые были приостановлены на границах кристаллических зерен, и изучали по глубине приостановление распространения трещин, которые образуются в плакирующем слое из алюминия. В результате, они обнаружили, что путем регулирования среди кристаллических зерен множества интерметаллических соединений слои, главным образом, состоящие из Al-Fe, которые образуются на поверхности стали, среднего отсекающего слоя кристаллических зерен слоя интерметаллических соединений, который содержит Al:40-65%, в интервале 3-20 мкм, возможно приостановить распространение трещин, которые образуются в плакирующем слое из алюминия. Как объяснено ниже, «средняя линейная длина отсекаемых отрезков», на которую здесь ссылаются, означает длину, измеренную в направлении, параллельном поверхности стального листа. Здесь, плакирующий слой из сплава из алюминия, естественно, в основном состоит из Al и Fe, но покрытие из алюминия также содержит Si, таким образом, он в основном состоит из Al-Fe и содержит небольшое количество Al-Fe-Si.

Авторы изобретения изучали управляющие факторы, которые влияют на среднюю длину отсекаемых отрезков фазы, которая содержит Al: 40-65%, после чего они обнаружили, что на среднюю длину отсекаемых отрезков фазы, которая содержит Al: 40-65%, сильно влияют толщина плакирования, характер протекания нагрева (скорость повышения температуры и время выдержки), условия плакирования алюминия (количество Si, температура ванны, а также температура листа при погружении), и другие условия изготовления горячештампованных высокопрочных деталей. Точнее говоря, влияние типа легированного слоя после плакирования алюминия является особенно большим. Характер протекания нагрева может регулироваться путем использования параметра Ларсона-Миллера (LMP), которое объясняется ниже.

Чтобы уменьшить среднюю длину отсекаемых отрезков фазы, которая содержит Al: 40-65%, после легирования до более мелких 3-20 мкм, предпочтительно образовать β-AlFeSi в качестве первоначального легирующего слоя во время плакирования алюминия. β-AlFeSi является соединением, которое имеет моноклинную кристаллическую структуру и, как также указанно, имеет состав Al5FeSi. Более того, чтобы образовать β-AlFeSi как слой сплава после плакирования алюминия, эффективно делать количество Si в ванне 7-15% и температуру ванны 650°C или менее, или делать температуру ванны 650-680°C и температуру листа на входе 650°C или менее. Причина состоит в концентрации Si и температуре этой области, β-AlFeSi становится стабильной фазой.

Причина, почему средняя линейная длина отсекаемых отрезков фазы Al: 40-65% становится небольшой при образовании β-AlFeSi как легированного слоя после плакирования алюминия, может быть установлена из Al-Fe-Si тройной фазовой диаграммы, которая показана на фигуре 2. Как полагают, фазой, которая содержит Al: 40-65%, является фаза, которая в основном содержит Fe2Al5. Фазой соединения в легированном слое, который образуется посредством плакирования алюминия, является фаза, которая находится в равновесии с жидкой фазой Al-Si и может иметь три формы - α-фазу, β-фазу и FeAl3-фазу. Например, когда образуется FeAl3-фаза, если Fe диффундирует в это соединение, полагают, что FeAl3-фаза превращается в фазу Fe2Al5. В противоположность этому, для β-фазы, чтобы трансформироваться в фазу до Fe2Al5, необходимо проходить через многочисленные превращения, такие как β-фаза -> α-фаза -> FeAl3 -> Fe2Al5 фаза. С помощью прохождения через превращения кристаллические зерна образуются опять, таким образом, чем больше превращений, через которые они проходят, тем меньше становится средняя линейная длина отсекаемых отрезков. То есть средняя линейная длина отсекаемых отрезков становится меньше с α-фазой, чем FeAl3-фазой, и с β-фазой, чем α-фазой.

Способ измерения средней длины отсекаемых отрезков легированного плакирующего слоя заключается в том, чтобы полировать какое-либо поперечное сечение горячештампованной детали, затем травить его 2-3%-ным по объему ниталем и исследовать результат с помощью микроскопа. Для исследования используют поляризационный микроскоп. Поляризационный угол регулируют таким образом, что контрастность кристаллических зерен становится наилучшей. В это же время слой соединения, чья контрастность кажется светлой на стороне поверхности слоя, последовательно от слоя соединения, чей контраст кажется темным, является фазой Al: 40-65%. Эта фаза является фазой, которая имеет свойство приостановления распространения трещин, и является фазой, которая влияет на антикоррозийное свойство после окрашивания и обрабатываемость покрытия. Как показано на фиг.3(a)-(b), в частности, когда толщина покрытия является тонкой (40 г/м2 на сторону), из-за влияния темной контрастной фазы среднюю длину отсекаемых отрезков фазы Al: 40-65% трудно измерять. Поэтому в этом описании среднюю длину отсекаемых отрезков кристаллических зерен в легированном плакирующем слое определяют как среднюю длину отсекаемых отрезков, которую измеряют в направлении, параллельном поверхности стального листа. Среднюю длину отсекаемых отрезков находят линейным сегментным методом. Как показано на фигуре 3(a) среднюю длину отсекаемых отрезков находят проведением линии, параллельной поверхности стального листа в плакирующем слое, считая число границ зерен, через которые проходит эта линия, и деля измеренную длину на число границ зерен. Возможно рассчитать размер зерна из этой средней длины отсекаемых отрезков, но расчет размера зерна требует, чтобы была известна форма зерен. В стальном листе, как может предполагаться, зерна кристаллов являются сферическими, но у интерметаллических соединений, которые образуются на поверхности, как в настоящем изобретении, неизвестна форма кристаллических зерен, таким образом, использовали среднюю линейную длину отсекаемых отрезков.

Необходимо отметить, что в фактическом измерении в поляризационных микрофотографиях из фиг.3(a)-(d) границы зерен являются неясными, так, как показано на фиг.5(a) и (b), границы кристаллических зерен очерчивали в поляризационных микрофотографиях из фигур 3(a) и (c), чтобы сделать ясными границы кристаллических зерен.

Причина для ограничения средней длины отсекаемых отрезков фазы, которая содержит Al: 40-65%, после того, как плакирующий слой из алюминия легируется до 3-20 мкм, будет объяснена. Небольшой размер зерна является предпочтительным как свойство приостановления распространения трещин фазы, которая содержит Al: 40-65%, но стальной лист для применения горячештампованного элемента должен быть нагрет единожды до аустенитной области. По этой причине этот стальной лист обычно нагревают до 850°C или более, таким образом, плакирующий слой из алюминия, который легируется на этом этапе нагревания, оканчивается ростом криста