Способ получения органофильного бентонита

Иллюстрации

Показать всеИзобретение относится к способам получения органофильных слоистых силикатов, обладающих одновременно высокой термостойкостью и структурообразующими свойствами, которые могут найти применение в качестве наполнителей полимерных материалов, структурообразователей буровых растворов на нефтяной основе, в производстве строительных материалов, в лакокрасочной промышленности и т.д. Получение органофильного бентонита осуществляют путем смешения бентонита с четвертичной аммониевой солью с последующей сушкой. При этом осуществляют гомогенизацию бентонита и раствора четвертичной аммониевой соли - диалкилбензилметиламмоний хлорида с алкильными углеводородными радикалами C14-C22 в низкомолекулярном спирте при массовом соотношении бентонита и соли 10:4,5-10:6,5. Осуществляют последующее перемешивание смеси при температуре 60-80°C в течение 30 минут. Новый органобентонит обладает комплексом полезных свойств: высокие структурообразующие свойства и термоустойчивость, высокая электро- и термостабильность эмульсий на основе данного органобентонита, используемого в качестве первичного эмульгатора в буровых растворах на основе обратных эмульсий, снижение расхода структурообразователя в рецептуре бурового раствора. 4 з.п. ф-лы, 3 табл., 3 пр.

Реферат

Изобретение относится к способам получения органофильных слоистых силикатов, обладающих одновременно высокой термостойкостью и структурообразующими свойствами, которые могут найти применение в качестве наполнителей полимерных материалов, структурообразователей буровых растворов на нефтяной основе, в производстве строительных материалов, в лакокрасочной промышленности и т.д.

Известно, что органомодифицированные слоистые силикаты являются эффективными структурообразователями в углеводородных средах, что позволяет использовать данные соединения в нефтедобывающей промышленности. Варьируя концентрацией органоглины в рецептуре бурового раствора на углеводородной основе можно с легкостью управлять его реологическими параметрами. Однако приходится констатировать, что на сегодняшний день имеется ограниченное количество органомодифицированных глин отечественного производства, удовлетворяющих предъявляемым к подобным соединениям требованиям, а именно: высокие структурообразующие свойства и высокая термоустойчивость.

Известен способ получения органобентонита (RU №2393185, МПК C09C 1/42, C09C 3/08, дата приоритета 29.09.2008), включающий взаимодействие бентонитового порошка с четвертичной аммониевой солью (ЧАС) при комнатной температуре в течение 12 часов, сушке. Недостатками данного метода являются продолжительность процесса, а также невозможность использования полученного продукта в качестве эффективного структурообразователя в эмульсионных буровых растворах.

Наиболее близким аналогом является способ получения органофильного бентонита (RU №2176983, МПК C01B 33/40, дата приоритета 20.12.2001), включающий смешение бентонитового порошка с четвертичной аммониевой солью (ЧАС). В качестве ЧАС применяют соли типа диалкилдиметиламмоний хлорида с длинными алкильными углеводородными радикалами C16-C18. ЧАС дополнительно содержит изопропиловый спирт и воду. Недостатками способа являются: необходимость использования пониженного давления (0<Pсм<1 атм), а также недостаточные структурообразующие свойства получаемого органобентонита.

Задачей заявляемого технического решения является создание эффективного органобентонита обладающего характерным комплексом свойств:

- высокие структурообразующие свойства;

- высокая термоустойчивость;

- высокая электро- и термостабильность эмульсий, полученных с помощью данного органобентонита;

- возможность использования в качестве первичного эмульгатора в буровых растворах на основе обратных эмульсий.

Технический результат достигается тем, что способ получения органофильного бентонита осуществляют путем смешения бентонита с четвертичной аммониевой солью с последующей сушкой, при этом осуществляют гомогенизацию бентонита и раствора четвертичной аммониевой соли - диалкилбензилметиламмоний хлорида с алкильными углеводородными радикалами C14-C22 в низкомолекулярном спирте при массовом соотношении бентонита и соли 10:4,5-10:6,5 и последующем перемешивании смеси при температуре 60-80°C в течение 30 минут.

Техническим результатом заявленного технического решения является создание нового органобентонита, обладающего комплексом полезных свойств: высокие структурообразующие свойства и термоустойчивость, высокая электро- и термостабильность эмульсий на основе данного органобентонита, используемого в качестве первичного эмульгатора в буровых растворах на основе обратных эмульсий, снижение расхода структурообразователя в рецептуре бурового раствора, а следовательно повышение экономической выгоды от использования данного раствора.

Наличие в молекуле ЧАС двух алкильных и одного бензильного радикалов позволяет повысить стерический фактор, а также увеличить гидрофильность получаемого органобентонита, более того, введение в молекулу четвертичной аммониевой соли ароматического радикала влияет на термическую устойчивость получаемого органобентонита. Это явление может быть объяснено экранирующим действием ароматического остатка, который может накапливать поступающую извне энергию. Проведение модификации бентонита в гомогенной или пастообразной форме позволяет повысить равномерность распределения избытка молекул органического модификатора на поверхности бентонита. К тому же использование указанных поверхностно-активных веществ в качестве модификаторов поверхности глин позволяет использовать в качестве сырья слоистые силикаты с емкостью катионного обмена менее 100 мг*экв/100 г.

Осуществление изобретения

Органомодификация бентонита согласно заявляемому изобретению осуществляется путем гомогенизации при комнатной температуре бентонитового порошка или бентонитовой пасты и 70-85%-ного раствора четвертичной аммониевой соли - диалкилбензилметиламмоний хлорида с алкильными углеводородными радикалами C14-C22 в низкомолекулярном спирте (метанол, этанол, пропанол, изопропанол, бутанол, и т.д.) при массовом соотношении бентонита и соли 10:4,5-10:6,5, перемешивания в течение 30 мин при температуре 60-80°C, сушке органобентонита и его перемалывании.

Четвертичную аммониевую соль добавляют к бентонитовой пасте, представляющей собой водную суспензию монтмориллонита (бентонитового порошка - 20%; вода - 80%), в течение 5-10 минут, с целью равномерного распределения молекул органомодификатора на поверхности глины. Необходимо чтобы используемая четвертичная аммониевая соль дополнительно содержала низкомолекулярный спирт, позволяющий ускорить процесс взаимодействия четвертичной аммониевой соли с бентонитовой пастой.

Заявляемый способ получения органофильного бентонита путем смешения четвертичных аммониевых солей с бентонитовым глинопорошком или пастой является полностью безотходным и позволяет получить эффективный структурообразователь для буровых растворов на углеводородной основе.

Заявляемый способ получения органофильного бентонита был проверен в лабораторных условиях.

Полученный органобентонит был протестирован в качестве структурообразователя в составе эмульсионного бурового раствора на углеводородной основе.

Ниже приведены примеры реализации заявляемого технического решения.

Пример 1.

50 г бентонитовой пасты влажностью 80% гомогенизировали с 7,5 г четвертичной аммониевой соли - бензилметилдигидрированный талловый аммоний хлорид. Реакционная масса перемешивалась 30 минут при T=60°C, после чего извлекалась из реактора и помещалась в печь (T=80-90°C) для высушивания до влажности не более 2%. Влажность определяли по ГОСТ 14870-77. После сушки органобентонит перемалывался. Продукт представляет собой порошок от кремового до серого цвета.

Пример 2.

10 г сухой глины гомогенизировали с 13 г 50%-ной четвертичной аммониевой солью бензилметилдигидрированный талловый аммоний хлорид. Реакционная масса перемешивалась 30 минут при 60°C, после чего помещалась в печь T=80-90°C для высушивания до влажности не более 2%. Влажность определяли по ГОСТ 14870-77. После сушки органобентонит перемалывался. Продукт представляет собой порошок от кремового до серого цвета.

Пример 3.

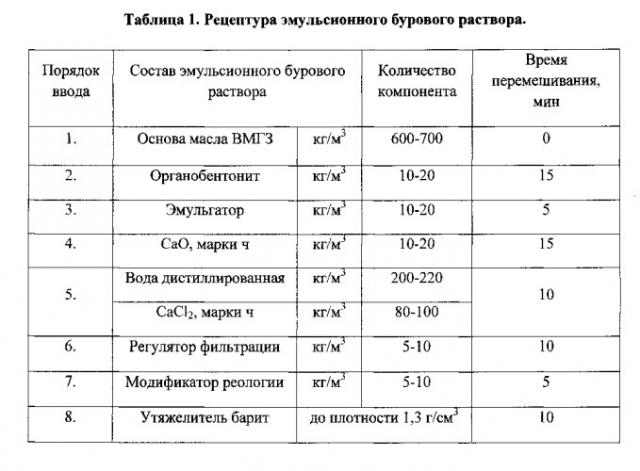

С помощью мультимиксера (скорость перемешивания 11000 об/мин) готовили эмульсионные буровые растворы, используя в качестве структурообразователя полученные (примеры 1-2) органобентониты. Состав, порядок ввода компонентов бурового раствора и время перемешивания компонентов приведены в таблице 1.

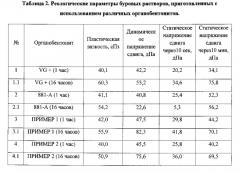

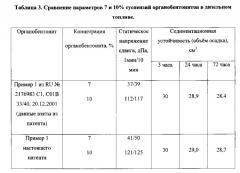

Реологические параметры приготовленных растворов (таблица 2) измеряли с помощью ротационного вискозиметра OFITE 900 при комнатной температуре по методике API 13 В-2 через 1 час и через 16 часов после приготовления раствора. В качестве образцов сравнения использовали коммерчески-доступные органобентониты VG+» (MISwaco) и Органобентонит «881-А» (QingHong), которые также были использованы при приготовлении бурового раствора рецептуры 1. В таблице 3 представлены сравнительные данные 7 и 10% суспензии органобентонита по примеру 1 настоящего патента с аналогичными параметрами ближайшего аналога (RU №2176983 C1, C01B 33/40, 20.12.2001), а также приведено сравнение седиментационной устойчивости указанных органобентонитов. Седиментационную устойчивость измеряли по ТУ 39-0148052-001-90 (в толуоле).

Как видно из данных таблиц 2 и 3, предлагаемый способ получения органобентонита позволяет добиться лучших результатов по сравнению с имеющимися коммерчески-доступными органобентонитами, а также ближайшим аналогом.

Четвертичные амониевые соли используются в заявленном техническом решении по новому для них назначению - в качестве органических модификаторов поверхности слоистого силиката.

Из исследованного уровня техники известно, что аммониевые соли, не содержащие в своем строении двух «длинных» липофильных и одного бензильного, не позволяют получить органомодифицированные глины, обладающие высокими структурообразующими свойствами и высокой термостабильностью, тогда как четвертичные аммониевые соли формулы с двумя алкильными и одним бензильным радикалом позволяют решить данную проблему.

Исследованный заявителем уровень техники на дату подачи заявочных материалов не выявил наличие в уровне техники аналогичного заявляемому технического решения.

Заявленное техническое решение соответствует критерию «новизна», предъявляемому к изобретениям, так как из исследованного уровня техники не выявлены технические решения, характеризующиеся указанными признаками, приводящими к реализации заявленных технических результатов заявленного технического решения.

Заявленное техническое решение соответствует критерию «изобретательский уровень», так как не является очевидным для специалистов в данной области технике.

Заявленное техническое решение соответствует критерию «промышленная применимость», так как может быть реализовано на любом специализированном предприятии с использованием стандартного оборудования, известных материалов и технологий.

1. Способ получения органофильного бентонита путем смешения бентонита с четвертичной аммониевой солью с последующей сушкой, отличающийся тем, что осуществляют гомогенизацию бентонита и раствора четвертичной аммониевой соли - диалкилбензилметиламмоний хлорида с алкильными углеводородными радикалами C4-C22 в низкомолекулярном спирте при массовом соотношении бентонита и соли 10:4,5-10:6,5 и последующем перемешивании смеси при температуре 60-80°C в течение 30 минут.

2. Способ по п. 1, отличающийся тем, что бентонит используют в порошкообразном виде.

3. Способ по п. 1, отличающийся тем, что бентонит используют в виде бентонитовой пасты.

4. Способ по п. 1, отличающийся тем, что добавление раствора четвертичной аммониевой соли диалкилбензилметиламмоний хлорида с алкильными углеводородными радикалами C14-C22 в низкомолекулярном спирте к бентониту для гомогенизации осуществляют в течение 5-10 минут.

5. Способ по п. 1, отличающийся тем, что после сушки осуществляют перемалывание органофильного бентонита.