Способ получения гранулированной модифицированной сажи, сажа для высокомодульных полимерных композиций и полимерные композиции с ее использованием

Иллюстрации

Показать всеИзобретение может быть использовано при получении высокомодульных полимерных композиций, обладающих улучшенной перерабатываемостью и повышенной усиливающей способностью. Сначала смешивают порошок сажи с водным раствором первичного ароматического амина, в качестве которого используют предварительно приготовленный концентрированный раствор метафенилендиамина или метатолуилендиамина в химочищенной воде, подкисленной до pH от 3 до 6,5. Перед введением в гранулятор разбавляют его химочищенной водой до рабочей концентрации от 0,5 до 2,0, предпочтительно от 0,5 до 1,2 масс.ч. в расчете на 100 масс.ч. сажи, и вводят через форсунки гранулятора в поток пылящей сажи. Соотношение «сажа: раствор» составляет 1:1. Полученные мокрые гранулы сажи сушат при 220-260°C и доступе воздуха. Гранулированная модифицированная сажа содержит от 0,15 до 0,40% связанного азота, в том числе от 36 до 58% в аминной форме, кислорода не менее 0,6%. Полимерная композиция включает следующие компоненты, вес. %: синтетический или натуральный каучук 40-65; гранулированная модифицированная сажа, полученная вышеописанным способом, 25-40; целевые добавки 1-10; технологические добавки - остальное. Полимерные композиции на основе указанной сажи сочетают высокую износостойкость с пониженными гистерезисными потерями. 3 н.п. ф-лы, 15 табл., 24 пр.

Реферат

Область техники

Данное изобретение относится к гранулированной модифицированной саже для высокомодульных полимерных композиций, обладающей улучшенной перерабатываемостью и повышенной усиливающей способностью, к способу ее получения и к полимерным композициям с ее использованием, сочетающих высокую износостойкость с пониженными гистерезисными потерями.

Уровень техники по способу

Модификацию сажи осуществляют для изменения ее поверхностной активности в полимерных композициях. Наиболее часто для этой цели используют азотосодержащие соединения.

Первоначально обработку сажи азотосодержащими соединениями проводили в газовой фазе под давлением (патент Великобритании №1054620, опубл. 1967.01.17, патент Японии №46-20886, опубл. 1971.06.11).

В настоящее время ее осуществляют с использованием углеводородных растворов модификатора (заявка Японии №2002053768, опубл. 2002.02.19, патенты Кореи №06-43459 и №06-91730 - описаны в докладе H.Y. Rhyoo. Carbon. Black World, 2006, 6-9 November, патент RU №2.272.055 C2, опубл. 2006.03.20 с приоритетом US 60/207.254 от 2000.05.26).

Процессы модификации сажи с использованием растворителей являются пожароопасными, требуют установки специального оборудования для полного удаления и регенерации растворителей и их реализация нецелесообразна.

Обработку в твердой фазе проводят при интенсивном смешении или напылении агента модификации на поверхность сажи (патент US №4.557.306, опубл. 1985.10.12, патент RU №2.272.055 С2, опубл. 2006.03.20).

Считается, что при этом модифицированная сажа представляет физическую смесь, способствующую равномерной модификации полимера.

Активацию процессов твердофазной модификации обеспечивают за счет приемов механохимии, например, при использовании энергии подвижных электромагнитных полей на рабочие ферромагнитные частицы (патенты SU №475385, опубл. 1975.06.30, SU №653896, опубл. 1978.11.28, SU №707286, опубл. 1979.09.07, SU №1392079, опубл. 1988.04.30). Недостатком способов модификации, использующих прием механохимической активации, является рост зольности сажи за счет намола с рабочих частиц и стенок реактора выше допустимой нормы для использования в резиновой промышленности (0,45% max). Кроме того, модифицированная сажа не является гранулированной, что затрудняет ее практическое использование в производственных условиях.

С точки зрения промышленной реализации более доступным и перспективным является совмещение процесса модификации сажи со стадией ее "мокрой" грануляции.

Известны способы обработки сажи водными растворами или суспензиями ряда азотсодержащих технических продуктов, не являющихся индивидуальными соединениями (патент US 3.565.658, опубл. 1971.02.23, SU 1120006, опубл. 1984.10.23, US 4.764.547, опубл. 1988.08.16). Нестабильность химического состава используемых технических продуктов, их недостаточная растворимость в воде, чувствительность к воздействию тепла и кислорода приводят к кинетической нестабильности водных растворов или суспензии модификатора, что отрицательно влияет на однородность продукта модификации.

Более перспективно использование для прививки на сажу индивидуальных аминов. В частности, первичные ароматические амины применяют совместно с нитритом и избыточным количеством кислоты для модификации сажи через промежуточные образования солей диазония (патент US №6.780.389, опубл. 2004.08.24).

Наиболее близким по технической сущности и достигаемому техническому результату (прототип) является патент RU 2211230 C2, опубл. 2003.08.27. Используемый первичный амин имеет формулу AyArNH2, где Ar - ароматический или гетероароматический радикал, Ay - заместитель на указанном радикале, например, функциональная группа, линейный, разветвленный или циклический углеводородный радикал. По патенту используют любую сажу, как пылящую, так и предварительно гранулированную. Условия реакции должны обеспечивать стабильность образующейся диазониевой соли. В зависимости от типа растворителя - апротонного или протонного pH среды может составлять от 1 до 9. Однако при модификации на стадии «мокрой» грануляции с использованием воды в качестве протонного растворителя pH среды должен быть достаточно кислым, чтобы образовались водородные связи для стабилизации диазониевой соли. Наибольший интерес с точки зрения целевых свойств сажи представляет обработка сажи соединениями, отвечающими формуле Ar(CH2)gSk(CH2)rAr', где Ar и Ar' могут быть одинаковыми или различными, «k» - равно целому числу от 1 до 8, «g» равно целому числу от 0 до 4, а «r» равно целому числу от 0 до 4 (аминофенилсульфиды: 4-аминофенилдисульфид, 4-аминофенилтетрасульфид, 4-аминофенилфенилдисульфид). Обработке подвергают сажу с широким диапазоном дисперсности и структурности. Для использования в резинах сажу по патенту обрабатывают незамещенным ароматическим диамином с положением первичных аминогрупп в пара-положении (опыты 137 и 138) и аминофенилсульфидами (опыты 80-84, 86-89, 118-120, 123-126, 129-133, 136, 143-147, 150, 155-156, 158). Реакцию диазотирования проводят в присутствии избытка соляной кислоты, имеющей нормальность от 0,37 до 1,43, что в соответствии с известной зависимостью соответствует pH раствора HCl от 0,6 и ниже (А. Гордон, Р. Форд, Спутник химика. Пер. с англ. Москва: Изд-во «Мир», 1976, с. 91-92).

В примере 17 прототипа описан способ обработки сажи с удельной поверхностью по СТАВ 133 м2/г и структурностью 190 см3/100 г с использованием гранулятора непрерывного действия и сульфаниловой кислоты в качестве соединения AyArNH2. В непрерывно работающий штифтовый гранулятор одновременно загружают сажу со скоростью 100 частей в час по весу, 30%-ный раствор нитрита натрия со скоростью 16 частей в час и со скоростью 112 частей в час суспензию, состоящую из 85,9% воды, 5,43% концентрированной азотной кислоты и 8,72% сульфаниловой кислоты. Соотношение количества сажи и вводимой жидкой фазы составляет 1:1,28. Полученный гранулированный продукт сушат при температуре 125°C.

В примерах 137 и 138 описан способ обработки сажи с йодным числом 120 г/кг и структурностью 125 см3/100 г продуктом диазотирования пара-фенилендиамина. Пара-фенилендиамин в количестве 4,87 и 2,43 г растворяют в 250 мл воды, содержащей 9,11 г 37% раствора соляной кислоты. В соответствии с известной зависимостью pH воды для растворения амина составляет 0,6. Раствор выдерживают на бане со льдом и добавляют 3,36 г NaNO2, растворенного в 125 мл воды. Полученный сине-зеленый раствор добавляют одной порцией к быстро перемешиваемой взвеси 225 г сажи в 2 л воды, содержащей 280 г льда. Взвесь перемешивают на протяжении ночи и фильтруют. Затем продукт промывают водой, вновь фильтруют и сушат при температуре 125°C до постоянного веса. В этих примерах концентрация пара-фенилендиамина составляет 2,16 и 1,08 масс.ч. на 100 масс.ч. сажи, соотношение «сажа: водная фаза» составляет 1:10,6, а продукт обработки не является гранулированным.

В примерах 80-84 описана методика обработки сажи аминофенилсульфидами. Процесс является многоступенчатым. В частности, про примеру 80 концентрированную HCl (16,2 г) разбавляют 40 г воды и добавляют 9,3 г 4-аминофенилдисульфида, что соответствует pH среды для растворения модификатора ниже 0,1. Смесь перемешивают на ледяной бане. Холодный раствор 6,21 г NaNO2 в 30 г воды добавляют при перемешивании, выдерживая температуру ниже 10°C. При этом образуется 4-диазофенилдисульфодихлорид. Эту смесь добавляют к подготовленной суспензии 250 г гранулированной сажи в 1,3 л воды при перемешивании в течение 2,5 часов и поддержании температуры 10°C. При этом взаимодействие с сажей сопровождается выделением пузырьков газа. В данном примере соотношение «сажа: жидкая фаза» составляет 1:5,58. Затем продукт фильтруют, промывают этанолом, дополнительно водой и сушат при температуре 125°C до постоянного веса. После экстракции продукта в аппарате Сокслета тетрагидрофураном в течение ночи анализ показал наличие в саже 1,75% связанной серы. По данным примеров 80-84 в модифицированной саже количество серы варьируется от 1,32 до 1,97% по сравнению с 1,08% для необработанной сажи. При этом на 100 масс.ч. сажи расходуется от 2,34 до 3,72% аминофенилсульфидов. Получаемый продукт не является гранулированным.

Недостатками описанных в прототипе способов обработки сажи ароматическими аминами являются:

- использование концентрированных минеральных кислот и кислотообразующих соединений, приводящих к преждевременной коррозии грануляционного и сушильного оборудования;

- необходимость проведения реакции диазотирования при пониженных температурах вплоть до использования ледяной бани для обеспечения стабильности образующихся солей диазония;

- расходование первичной аминогруппы модификатора на образование соли диазония;

- многостадийность и длительность процесса из-за необходимости предварительного приготовления взвеси сажи в воде и продуктов диазотирования, их многочасового перемешивания, предварительной

фильтрации продуктов реакции, отмывки целевого продукта реакции от побочных продуктов и несвязанного модификатора и ограничения температуры сушки продукта реакции не выше 125°C по причине термодеструкции азосоединения.

Задачей настоящего изобретения является разработка способа получения гранулированной аминированной сажи с повышенным содержанием азота в составе первичных аминогрупп, упрощение процесса, повышение его эффективности и увеличение срока службы оборудования.

Поставленная задача достигается тем, что в способе получения гранулированной модифицированной сажи, включающем смешивание порошка сажи с водорастворимым первичным ароматическим амином, гранулирование сажи и последующую сушку гранул при повышенной температуре и доступе воздуха, в отличие от прототипа, в качестве первичного ароматического амина используют мета-фенилендиамин или мета-толуилендиамин, готовят его концентрированный раствор в химочищенной воде, подкисленной до pH 3-6,5, перед подачей в гранулятор смешивают с химочищенной водой до рабочей концентрации от 0,5 до 2 (предпочтительно 0,5-1,2) масс, частей на 100 масс.ч. сажи и вводят через форсунки смесителя-гранулятора в поток пылящей сажи при соотношении «сажа: раствор»=1:1, после чего сушку мокрых гранул осуществляют при температуре 220-260°C.

В используемом аминирующем агенте первичные аминогруппы находятся в мета-положении и, являясь заместителями первого рода, способствуют двойной активации одного из незамещенных атомов ароматического кольца, вследствие чего становится возможной прививка части диамина на поверхность сажи без расходования аминогрупп. Первичные ароматические амины, в том числе мета-замещенные, являются оксидационными красителями и склонны к окислению, благодаря чему на поверхности сажи увеличивается количество кислородсодержащих функциональных групп.

В примерах 1-12 представлены свойства использованных базовых саж, параметры процесса аминирования и результаты физико-химического анализа образцов модифицированных саж (Таблица 1 - приведена в Приложении).

При расчете общего и аминного азота и связанного кислорода в модифицированных сажах внесены поправки на их количества в базовых сажах. Химочищенную воду, используемую для растворения ароматических диаминов, подкисляют соляной кислотой до pH от 3 до 6,5 и на ней готовят концентрированные растворы диаминов, например, с концентрацией 25%, для последующего их разбавления до рабочей концентрации непосредственно перед введением в гранулятор.

Лабораторный смеситель-гранулятор непрерывного действия представляет собой неподвижный барабан, имеющий внутренний диаметр 120 мм и длину 400 мм. Внутри барабана вращается ротор с пальцами, насаженными на нем по двухзаходной винтовой линии с шагом 100 мм. Расстояние между пальцами 12 мм. Привод ротора снабжен частотным регулятором. Корпус смесителя-гранулятора обогревается изолированной спиралью, по которой проходит электрический ток регулируемой мощности для поддержания температуры в грануляторе 60-80°C. Для обработки используют уплотненную пылящую сажу различных марок, а ее обработку проводят при соотношении «раствор модификатора: сажа» = 1:1 в течение времени, достаточного для формирования гранул. Сушку мокрых гранул осуществляют при контролируемой температуре 220-260°C, не превышающей температуру кипения аминирующего агента. Высушенные образцы модифицированной сажи экстрагируют в течение 12 часов в аппарате Сокслета изопропиловым спиртом, после чего в них определяют количество общего азота методом Кьельдаля в варианте Терентьева (Н.Н. Лежнев, А.П. Терентьев, И.С. Новикова, Т.А. Кобзева «Каучук и резина», 1961, №11, с. 21-27) и количество азота в аминной форме методом неводного титрования (Гущина И.В., Листикова И.В., Орехина Г.А. «Интенсификация производства технического углерода». Сборник научных трудов №3, Москва, ЦНИИТЭнефтехим, 1983, с. 41-46). Общее количество связанного кислорода на поверхности сажи определяют термохимическим методом при пиролитическом разложении сажи при температуре (1000±50)°C в токе инертного газа с поглощением и количественной оценкой выделяющихся при этом окиси и двуокиси углерода (Rivin D. "Chemistry and Technology", 1963, v. 36, N 3, p. 729).

Достигаемый технический результат по способу

За счет использования в способе получения гранулированной модифицированной сажи отличительных признаков по предлагаемому изобретению достигаются следующие технические результаты:

- повышение эффективности процесса за счет увеличения количества связанного азота и доли в нем азота в аминной форме и повышения температуры сушки;

- уменьшение стадийности процесса;

- быстрое внедрение процесса в действующие на заводах системы «мокрой» грануляции;

- снижение коррозии грануляционного и сушильного оборудования вследствие проведения процесса в нейтральной или слабощелочной среде;

- увеличение поверхностной активности сажи, обеспечивающей получение высокомодульных полимерных композиций.

Предшествующий уровень техники по саже

Модули резин при заданных удлинениях являются следствием ограничения подвижности полимерных цепей за счет образования вулканизационной сетки и взаимодействия «полимер-сажа», что определяет способность резин противостоять воздействию внешней растягивающей силы. Соответствие величины модуля при 300% удлинении эталонной резины нормам контроля ASTM D1765 подтверждает правомерность отнесения сажи к той или иной марке. Величина модуля при 300% удлинении в значительной мере определяет работоспособность шинных резин, поскольку от его величины зависят износостойкость, сцепление с дорогой и сопротивление шин качению. Обеспечение повышенного модуля резин наиболее целесообразно для протекторных резин радиальных шин, эксплуатирующихся на дорогах с усовершенствованным покрытием -автобусных и троллейбусных шин, шин для междугородных и международных перевозок [A.M. Пичугин «Материаловедческие аспекты создания шинных резин» // Научное издание - Москва, 2008, с. 47].

Модуль 300% резин, как видно из данных ASTM 1765, возрастает при увеличении дисперсности и, в наибольшей степени, структурности сажи. Однако, при их одновременном росте неизбежно затрудняется диспергирование техуглерода, и для реализации потенциально возможной усиливающей способности сажи требуется значительно повысить удельные энергозатраты на смешение [Лежнев Н.Н., Балан И.Д., Аленина С.С. и др. // «Пневматические шины из синтетического каучука». Сб. научных трудов ПИИТ ТТЛ. Москва: ЦНИИТЭнефтехим, 1979, с. 57-72]. При этом ухудшаются и технологические свойства резиновых смесей. Связь между величиной М300% резин и структурностью сжатого образца сажи (метод ASTM D3493) является функциональной, поскольку коэффициент их корреляции выше 0,8 [Крушевская И.Я., Шварц А.Г, Мизонов В.М. и др. // «Каучук и резина», 1974, №7, с. 20-23].

Известны так называемые «улучшенные» (improved) марки сажи, получаемые по патентам US №3.725.103 (опубл. 3.04.1973) и US №3.799.788 (опубл. 26.03.1974), сообщающие при близкой структурности и меньшей дисперсности более высокий уровень модуля в связи с тем, что они имеют меньший размер агрегатов с их узким распределением по размеру, агрегаты имеют более открытый и разветвленный характер, а повышенное содержание связанного кислорода способствует разупорядочиванию поверхностных слоев сажи и повышению ее поверхностной активности [Toussaint U.E "New Results on New Technology Black” / Intemational Rubber Symposium, Sept., 1-5, 1975, Gotvaldov].

Известны сажи, получаемые по патенту RU №2131766 С1, опубл. 20.06.1999, на многоканальных реакторах, которые являются монодисперсными, имеют повышенную поверхностную активность и дают эффект, аналогичный сажам «improved» [В.Ю. Орлов, A.M. Комаров, Л.А. Ляпина «Производство и использование технического углерода для резин». Ярославль. Издательство «Александр Рутман», 2002, с. 492-494].

Освоение инновационных реакторных процессов для получения саж для высокомодульных резин требует реконструкции действующих реакторов, больших капиталовложений и затруднено для производств, выпускающих преимущественно обычные сажи ассортимента ASTM D1765.

Повышают модуль резин сажи, выпущенные по традиционной технологии и модифицированные на стадии пост-обработки азотсодержащими соединениями.

Из авторского свидетельства СССР №804660, опубл. 12.02.1981, известна сажа, модифицированная мочевиной, этоксилированным алкиламидом жирной кислоты или продуктом их взаимодействия. Эффект роста модуля резин незначителен и является, очевидно, следствием улучшенной диспергируемости сажи.

Из патента US №4.557.306 (опубл. 10.12.1985) известны сажи, модифицированные водными суспензиями ароматических фуразаноксидов. Однако в резинах на основе натурального каучука роста модуля 300% не наблюдалось в отличие от резины на бутадиен-стирольном каучуке.

Сажа, полученная по SU 1.068.455 (опубл. 23.01.84), при обработке дифенилгуанидином дает большее увеличение модуля 300%, чем алифатический диамин-гексаметилендиамин (патент Японии №46-20886, опубл. в 1971 г.). Однако выпуск такой сажи возможен только в пылящей форме. Сажа, полученная при обработке промотирующим агентом - паранитрозодифениламином по SU 1.068.455, существенно повышает модуль 300% резин, однако этот продукт запрещен к применению из-за его канцерогенности.

Специфической особенностью промотированного усиления при правильном подборе типа, дозировки сажи и количества вводимого промотора является пониженное значение модулей резин при малых удлинениях и их высокий уровень при деформации 300% (Дж. Харрис, Р. Уайз «Промоторы усиления эластомеров». Гл. 9 в сб. «Усиление эластомеров» под ред. Дж. Крауса. Пер. с англ. Москва: Изд-во «Химия», с. 211-232).

Наиболее близким по технической сущности и достигаемому техническому результату (прототип) является патент RU 2211230 С2, опубл. 27.08.2003, использующий сажу, модифицированную продуктами взаимодействия первичного амина общей формулы AyArNH2 (где Ar - ароматический или гетероароматический радикал, Ay - заместитель на указанном радикале) с нитритом и кислотой через промежуточное образование диазониевых солей. Авторы используют как незамещенный ароматический амин (пара-фенилендиамин), как и соединения формулы Ar(CH2)ρSk(CH2)rAr', где Ar и Ar' могут быть одинаковыми или различными, "k" равно целому числу от 1 до 8, "ρ" равно целому числу от О до 4, а "r" равно целому числу от 0 до 4 (аминофенилсульфиды: 4-аминофенилдисульфид, 4-аминофенилтетрасульфид, 4-аминофенилфенилдисульфид). Приведенные в патенте данные по напряжениям резин при различных удлинениях позволяют выделить показатель усиливающей способности сажи от ее влияния на степень вулканизации. По методике фирмы "Columbian" (Ayala J.A., Hess W.M. Kistler F.D., Joyce C.A. "Rubber Chemistry and Technology", 1991, v.64, №1, p. 19-39) степень усиления оценивают по углу наклона кривой «напряжение -удлинение» в относительно линейной области при коэффициенте λ=1-3.

На практике степень усиления сажами оценивают соотношением модулей при 300% и 100% удлинении (Б.С. Гришин «Материалы резиновой промышленности. Информационно-аналитическая база данных». Часть 1. Казань - КГТУ. 2010, с. 319).

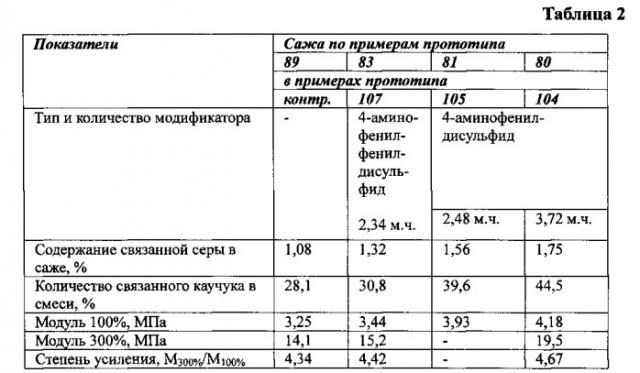

В таблице 2 приведены данные по сажам из прототипа, полученным по примерам 80, 81, 83 и 89 (примеры 104, 105, 107 и контрольный пример прототипа).

При увеличении содержания связанной серы в сажах на 62% модуль 300% вулканизатов увеличился на 39%, в то время как показатель степени усиления - всего на 8%. Следовательно, увеличение количества связанного каучука в смесях на 58% и указанный рост модуля 300% обусловлены не столько повышением степени усиления, сколько увеличением количества серы в саже и ростом степени вулканизации резин.

Поскольку для безопасной переработки смесей количество серы в саже нормируется не более 1,1%, неизбежна подвулканизация смесей.

Задачей предлагаемого изобретения по саже является сажа, пригодная для получения высокомодульных полимерных композиций, сочетающая повышенную усиливающую способность и улучшенную перерабатываемость.

Раскрытие изобретения по саже

Поставленная задача достигается тем, что, в отличие от прототипа, используемая гранулированная модифицированная сажа содержит на поверхности от 0,15 до 0,40 связанного азота, в том числе от 36 до 58% в аминной форме при количестве связанного кислорода не менее 0,6%.

Перерабатываемость сажи определяется ее способностью к качественному диспергированию, вязкостью резиновых смесей и их стойкостью к подвулканизации. Качество диспергирования оценивают по величине удельного объемного электросопротивления (Gembrola R.J. "Rubber Chemistry and Technology", 1983, v. 56, №1, p. 233-243) с использованием электродного устройства по авт. свид. СССР №318884 (опубл. 28.10.1971).

Наличие в смесях прямых контактов агрегатов недиспергированной сажи оценивают также по интенсивности снижения величины комплексного модуля сдвига G* на приборе RPA2000 при 60°C и росте амплитуды сдвига от 0,56 до 0,04%, характеризующей так называемый «эффект Пейна».

Показатели вязкости и кинетики подвулканизации оценивают по методике ASTM D1646, а прочностные показатели вулканизатов - по методике ASTM D412 на малоинерционной разрывной машине с записью диаграммы «напряжение - деформация».

Предлагаемое изобретение раскрывается данными примеров 13-18.

Пример 13

Модифицированную сажу, полученную по примерам 1 и 2 путем грануляции базовой сажи с йодным числом 42 г/кг и абсорбцией масла 120 см3/100 г 1,0 масс.ч. мета- и пара-изомеров фенилендиамина, вводят в резиновую смесь стандартного состава на основе изопренового каучука СКИ-3. Характеристика используемых саж и свойства содержащих их резин приведены в таблице 3. В качестве контрольного варианта представлено введение мета-фенилендиамина непосредственно при изготовлении резиновой смеси.

| Таблица 3 | |||

| Показатели | Сажа по примеру | Контр. с необр. сажей | |

| 1 | 2 | ||

| Свойства сажи | |||

| Модификатор | 1 масс.ч. м-фда в саже | 1 масс.ч. п-фда в саже | м-фда введен на вальцах |

| Общее количество азота по Кьельдалю, % | 0,201 | 0,209 | - |

| Количество азота в аминной форме, % | 0,081 | 0,052 | - |

| Доля аминного азота от общего количества азота, % | 40,3 | 24,9 | - |

| Количество связанного кислорода, % | 0,84 | 0,51 | - |

| Свойства смесей | |||

| Уд. об. электросопротивление, Ом·см | 2,10×1011 | 1,78×1010 | 1,93×1010 |

| Вязкость при 100°С, ед. Муни | 38 | 42 | 47 |

| Параметры подвулканизации при 121°С: | |||

| τ5, мин | 10,9 | 10,6 | 9,3 |

| τ35, мин | 15,6 | 14,3 | 11,2 |

| Свойства вулканизатов (143°C - 15 мин.) | |||

| Модуль при деформации | |||

| 100%, МПа | 3,5 | 3,7 | 4,4 |

| 300%, МПа | 15,8 | 14,2 | 16,1 |

| Степень усиления М300%/М100% | 4,51 | 3,84 | 3,66 |

Пример 14

Модифицированную сажу, имеющую до обработки йодное число 92 г/кг и структурность 113 см3/100 г, гранулированную 0,7 масс.ч. мета-фенилендиамина при его растворении в воде с pH 6,1 (пример 3) и 3,0 (пример 4), вводят в резиновую смесь стандартного состава на основе эмульсионного каучука СКМС-30АРК (ASTM D3191). Характеристика используемых саж и свойства содержащих их резин приведены в таблице 4. Для сравнения приведены данные примера 109 патента-прототипа для резины на основе аналогичного каучука эмульсионной полимеризации SBR 1500 с сажей, имеющей аналогичный уровень дисперсности и структурности, обработанной продуктом диазотирования 3,7 масс.ч. 4-аминофенил-дисульфида и содержащей 2,12% связанной серы. Данные по технологическим свойствам смесей в прототипе отсутствуют.

| Таблица 4 | |||

| Показатели | Сажа по примеру | Сажа по примеру 85 в примере 109 (прототип) | |

| 3 | 4 | ||

| Свойства сажи | |||

| Модификатор | 0,7 масс.ч. мета-фенилендиамина | 3,7 масс.ч. 4-аминофенил-дисульфида | |

| Общее количество азота по Кьельдалю, % | 0,252 | 0,274 | |

| Количество азота в аминной форме, % | 0,124 | 0,144 | |

| Доля аминного азота от общего количества азота, % | 49,2 | 52,4 | |

| Количество связанного кислорода, % | 0,78 | 0,95 | |

| Свойства смесей | |||

| Уд. об. электросопротивление, Ом·см | 2,01×108 | 3,18×108 | |

| Вязкость при 100°C, ед. Муни | 88,9 | 86,7 | |

| Параметры подвулканизации при 130°C: | |||

| τ5, мин | 17,9 | 20,4 | |

| τ35, мин | 23,8 | 27,6 | |

| Свойства вулканизатов (143°C - 50 мин) | |||

| Модуль при деформации | |||

| 100%, МПа | 2,3 | 2,4 | 4,12 |

| 300%, МПа | 11,1 | 11,8 | 19,3 |

| Степень усиления М300%/М100% | 4,83 | 4,92 | 4,68 |

В примере 109 прототипа содержание серы в саже (2,12%) значительно превышает максимально допустимый уровень, вследствие чего неизбежна подвулканизация смесей.

Пример 15

Модифицированную сажу, имеющую до обработки йодное число 104 г/кг и абсорбцию масла 114 см3/100 г, обработанную по примерам 6 и 7 при грануляции 2,0 масс.ч. мета-фенилендиамина и мета-толуилендиамина, вводят в стандартную смесь на основе СКМС-30АРК. Характеристика используемых саж и свойства содержащих их резин представлены в таблице 5. Контрольным вариантом является смесь, содержащая немодифицированную сажу (пример 5).

| Таблица 5 | |||

| Показатели | Сажа по примерам | ||

| 6 | 7 | 5 | |

| Свойства сажи | |||

| Модификатор | 2,0 масс.ч. м-фда | 2,0 масс.ч. м-тда | - |

| Общее количество азота по Кьельдалю, % | 0,396 | 0,381 | 0,01 |

| Количество азота в аминной форме, % | 0,193 | 0,137 | - |

| Доля аминного азота от общего количества азота, % | 48,7 | 36,0 | - |

| Количество связанного кислорода, % | 0,93 | 0,62 | 0,36 |

| Свойства смесей | |||

| Уд. об. электросопротивление, Ом·см | 8,18×107 | 6,74×107 | 3,2×107 |

| Вязкость при 100°C, ед. Муни | 92,4 | 90,5 | 85,1 |

| Параметры подвулканизации при 130°C: | |||

| τ5, мин | 12,0 | 14,1 | 13,6 |

| τ35, мин | 17,7 | 23,3 | 20,4 |

| Свойства вулканизатов (143°C - 50 мин) | |||

| Модуль при деформации | |||

| 100%, МПа | 3,7 | 2,9 | 2,8 |

| 300%, МПа | 16,1 | 11,2 | 8,9 |

| Степень усиления М300%/М100% | 4,35 | 3,86 | 3,18 |

Пример 16

Модифицированную сажу, имеющую до обработки йодное число 102 г/кг и абсорбцию масла 94 см3/100 г, обработанную по примерам 8 и 9 при грануляции 0,5 и 1,2 масс.ч. мета-фенилендиамина, вводят в смесь, аналогичную используемой в примерах 14 и 15. Контрольным вариантом является резина, содержащая сажу марки N234, имеющую йодное число 122 г/кг, абсорбцию масла 123 см3/100 г. и количество неводных летучих, определенных по методике DIN 53552 - 3,4%., а количество связанного кислорода - 2,7%. Результаты испытаний приведены в таблице 6.

| Таблица 6 | |||

| Показатели | Сажа по примерам | Контр. (N234) | |

| 8 | 9 | ||

| Свойства сажи | |||

| Модификатор | 0,5 масс.ч. м-фда | 1,2 масс.ч. м-фда | - |

| Общее количество азота по Кьельдалю, % | 0,150 | 0,317 | |

| Количество азота в аминной форме, % | 0,087 | 0,170 | - |

| Доля аминного азота от общего количества азота, % | 58,0 | 53,6 | - |

| Количество связанного кислорода, % | 0,58 | 1,07 | 2,7 |

| Свойства смесей | |||

| Уд. об. электросопротивление, Ом·см | 1,27×108 | 1,42×108 | 3,17×108 |

| Вязкость при 100°С, ед. Муни | 73 | 74 | 71 |

| Параметры подвулканизации при 130°C: | |||

| τ5, мин | 16,3 | 17,3 | 16,4 |

| τ35, мин | 25,5 | 26,3 | 22,5 |

| Свойства вулканизатов (143°C - 40 мин) | |||

| Модуль при деформации | |||

| 100%, МПа | 2,5 | 3,1 | 3,15 |

| 300%, МПа | 10,6 | 13,3 | 13,2 |

| Степень усиления М300%/М100% | 4,24 | 4,29 | 4,19 |

Пример 17

Модифицированную сажу, имеющую до обработки йодное число 119 г/кг и абсорбцию масла 115 см3/100 г, обработанную по 10 примеру 1,2 масс.ч. мета-фенилендиамина, вводят в смесь, аналогичную используемой в примерах 14-16. Контрольными вариантами являются резины с базовой необработанной сажей и введенным на вальцах аналогичным количеством мета-фенилендиамина, а также резина с сажей N121, имеющей йодное число 122 г/кг, структурность 134 см3/100 г, количество неводных летучих 4,2%, а количество связанного кислорода - 3,96%. Результаты приведены в таблице 7.

| Таблица 7 | |||

| Показатели | Сажа по примеру 10 | Контр. | N121 |

| амин введен на вальцах | |||

| Свойства сажи | |||

| Модификатор | 1,2 масс.ч. м-фда | - | |

| Общее количество азота по Кьельдалю, % | 0,342 | - | |

| Количество азота в аминной форме, % | 0,187 | - | |

| Доля аминного азота от общего количества азота, % | 54,6 | - | |

| Количество связанного кислорода, % | 1,91 | - | 3,96 |

| Свойства смесей | |||

| Эффект Пейна на приборе RPA 2000 при амплитуде сдвига от 0,56 до 40,04%, kPa | 1037,2 | 2722,4 | 1703,4 |

| Уд. об. электросопротивление, Ом·см | 7,86×107 | 3,6×106 | 7,18×105 |

| Вязкость при 100°C, ед. Муни | 104 | 120 | 111 |

| Параметры подвулканизации при 130 С: | |||

| τ5, мин | 26,4 | 12,7 | 23,2 |

| τ35, мин | 35,5 | 21,5 | 32,5 |

| Свойства вулканизатов (145°C - 40 мин) | |||

| Модуль при деформации | |||

| 100%, МПа | 3,00 | 4,30 | 3,06 |

| 300%, МПа | 17,37 | 19,20 | 16,53 |

| Степень усиления М300%/М100% | 5,79 | 4,47 | 5,40 |

Пример 18

Для сравнения с результатами примера 217 прототипа по использованию в резине на основе комбинации бутадиен-стирольных каучуков растворной полимеризации NS-116 и NS-114 сажи, имеющей йодное число 120 г/кг и структурность 125 см3/100 г, обработанной продуктом диазотирования 1 масс.ч. пара-фенилендиамина, приведены показатели резины из примера 17 (по примеру 10), вулканизованной в режиме (145° - 60 мин.), имеющей близкий уровень модуля при 300% удлинении. Результаты приведены в таблице 8. Данные о технологических свойствах в прототипе отсутствуют.

| Таблица 8 | ||

| Показатели | Сажа по примеру 138 в примере 217 (прототип) | Сажа по примеру 10 в примере 17 (вулканизат 145°C - 60 мин.) |

| Модуль при деформации | ||

| 100%, МПа | 4,11 | 3,52 |

| 300%, МПа | 21,64 | 20,52 |

| Степень усиления М300%/М100% | 5,27 | 5,83 |

| Прочность при растяжении, МПа, в расчете на начальное сечение | 26,69 | 29,13 |

| Относительное удлинение при разрыве, % | 323 | 394 |

| Прочность при растяжении, МПа, в расчете на сечение в момент разрыва | 112,9 | 143,9 |

Достигаемый технический результат по саже

Преимуществом заявляемой сажи перед прототипом являются:

- сохранение или улучшение технологических свойств смесей по сравнению с базовой сажей и введением амина непосредственно при смешении;

- рост модуля при 300% удлинении резин при одновременном снижении модуля при 100% удлинении, т.е. достижение эффекта, характерного для промотированного усиления;

- возможность получения легкоперерабатываемых марок техуглерода с одновременным увеличением достигаемой степени усиления;

- возможность придания саженаполненным полимерным композициям высокой износостойкости с одновременным снижением гистерезисных потерь.

Предшествующий уровень техники по саженаполненным полимерным композициям с низкими гистерезисными потерями

Гистерезисные потери в саженаполненных резинах обусловлены наличием в них сеточной структуры сажи с прямыми контактами частиц, разрушаемой при динамическом нагружении резин уже при малых амплитудах деформации (Kraus G. "Mechanical Losses in carbon-black-Filled Rubbers". Journal of Applied Polymer Symposium. 1984. Bd. 39, p. 75-92). Уровень гистерезисных потерь на 90-95% определяет сопротивление шин качению и их топливную экономичность (A.M. Пичугин «Материаловедение, аспекты создания шинных резин». Научное издание. Москва, 2008, с. 17), а их рассеивание в деформируемом материале приводит к интенсивному теплообразованию (Medalia. "Heat generation in elastomer compounds: causes and effect". Rubber Chemistry and Technology. 1991. V. 64, №3, p. 481-492).

Снижение гистерезисных потерь саженаполненных резин при одновременном сохранении или даже повышении их износостойкости всегда было и остается важнейшей задачей исследователей и практиков резиновой промышленности (Wolff H., Wolff S. status und global trends in rubber carbon black. // Kautschuk, Gummi, Kunststoffe. - 1990. - Bd.43. N 2. s. 1082-1085).

Упругогистерезисные свойства саженаполненных резин и их износостойкость определяются (W. Niedermeier, J. Frohlich. H.D. Luginsland // Kautschuk, Gummi, Kunststoffe. 2002. Bd.55, N 7-8, s. 356-366):

- размером первичных частиц и удельной поверхностью сажи, которые наряду с ее дозировкой определяют эффективную площадь контакта между сажей и полимером;

- структурностью и морфологией агрегатов, которые ограничивают подвижность полимерных цепей при деформации;

- поверхностной активностью, которая определяет соотношение связей полимер-сажа и сажа-сажа.

В исследовательской практике и литературе гистерезисные потери для прогнозирования сопротивления качению определяют показателем tg δ в динамических испытаниях сдвига при амплитуде 6% и 25% при температуре 50-70°C и частоте 1-110 Гц, показателем потерь (К/Е) при 60-100°C в режиме симметричного знакопеременного изгиба, а также показателем (100-Э), где Э - эластичность при 60-100°C (Ф.Е. Куперман. Новые каучуки для шин. Приоритетные требования. Методы оценки. - Москва - 2005, с. 32-34).

Гистерезисные потери в резинах снижаются при уменьшении дозировки сажи (J.R. Wallace. 1987. Цитируется по книге И.А. Агаянц «Натуральный каучук. В поисках рецепта» - Москва, 2005, с. 32-34).

Получение высокомодульных резин с пониженными гистерезисными потерями возможно при повышении структурности сажи при одновременном снижении ее дисперсности (Wolff S., Wang M.J., Tan E.N. "Kautschuk, Gummi, Kunststoffe". 1995, Bd. 48, №2, p. 1111-1117). Такие резины обладают достаточно высокой износостойкостью.

Эффективным средством снижения гистерезисных потерь является использование саж, имеющих более широкое распределение агрегатов по размеру: патенты US 4478973 (опубл. 23.10.1984), US 4786677 (опубл. 2.12.1987), US 4988493 (опубл. 21.01.1991) и US 5593644 (опубл. 14.01.1997). При узком распределении агрегатов сажи по размеру, в частности, полученной по патенту RU 2131766 С1 (опубл. 20.06.1999), существенный рост модулей 300% резин сопровождается некоторым снижением гистерезисных потерь, что позволяет снизить дозировку сажи в резинах.

Положительное влияние как на гистерезисные, так и на прочностные свойства резин оказывает снижение пористости сажи (заявка DE 4016475 A1, опубл. 29.11.1990).

Н. Hirakawa показал, что повышение качества диспергирования сажи за счет использования более жестких каучуков, повышающих сдвиговые усилия при смешении, и увеличение стадийности процесса смешения повышают количество связанного каучука, препятствующего агломерации сажи, что снижает гистерезисные потери при повышении уровня модуля резин ("Hysteresis Loss Mechanism of Carbon Black Filled Rubber". "Kautschuk, Gummi, Kunststoffe". 1985. Bd. 38 №10, s. 898-900).

Вклад поверхностной активности сажи в обеспечение баланса у