Огнеупорное изделие и способ формирования стеклоизделий

Иллюстрации

Показать всеИзобретение относится к огнеупорному изделию, применяемому при формовании стеклоизделия из стекломассы на основе системы Al-Si-Mg. Огнеупорное изделие содержит Al2O3 в количестве, составляющем по меньшей мере 90 вес.%, и легирующую добавку, содержащую оксид редкоземельного элемента, Ta, Nb, Hf или любую их комбинацию. Средний размер зерен в процессе спекания изделия не увеличивается более чем на 300%, соотношение геометрических размеров зёрен менее 4,0, скорость ползучести менее чем приблизительно 1,0×10-5 мкм/(мкм×ч). Огнеупорное изделие может быть изготовлено в виде огнеупорного блока или в виде стекольной формы с перепускным лотком, которая может использоваться при формовании листа стекла. При этом в процессе течения потока стекломассы на основе системы Al-Si-Mg вдоль области контакта стекольной формы со стекломассой образуется слой, включающий оксид Mg-Al. Технический результат изобретения - снижение эрозии стекольной формы и увеличение срока её службы в контакте с расплавом стекла. 2 н. и 7 з.п. ф-лы, 6 табл., 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится, в общем, к огнеупорному изделию, содержащему перепускной лоток для стекломассы и стекольную форму с перепускным лотком.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

В тех областях применения, где более важна механическая прочность, применяют щелочные алюмосиликатные стекла, которые содержат оксид магния. Эти стекла могут быть отформованы путем вытягивания из расплава, при котором жидкое стекло перетекает через сливные пороги стекольной формы с перепускным лотком, изготовленной из циркона, и сплавляется в основании стекольной формы с перепускным лотком с образованием в результате листа. Циркон (ZrSiO4) распадается на ZrO2 и SiO2. Более высокое содержание SiO2 при его растворении в стекле может привести к образованию газовых пузырей. ZrO2 может создавать на границе раздела твердые включения ZrO2, которые затем могут перейти в дефекты стекольной формы. Следовательно, стекольная форма с перепускным лотком имеет сокращенный срок службы, так как цирконовый материал эродирует из корпуса стекольной формы с перепускным лотком, поскольку изготавливаемое стекло загрязнено нежелательным элементом, отрицательно влияющим на его свойства.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Более полное понимание сущности изобретения и достижение специалистами в области техники, к которой относится изобретение, ясного понимания его многочисленных признаков и преимуществ, может быть достигнуто путем обращения к прилагаемым графическим материалам.

Фиг.1 представляет схематическое изображение, иллюстрирующее конкретный вариант осуществления огнеупорного изделия.

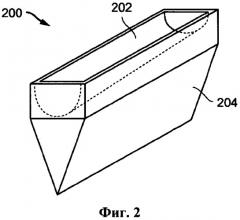

Фиг.2 представляет схематическое изображение, иллюстрирующее конкретный вариант осуществления перепускного лотка для стекломассы.

Фиг.3 представляет схематическое изображение, иллюстрирующее конкретный набор различных конфигураций в поперечном сечении перепускных лотков для стекломассы.

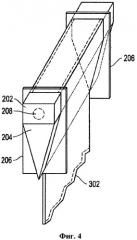

Фиг.4 представляет схематическое изображение, иллюстрирующее формование конкретного листа стекла из перепускного лотка для стекломассы.

Фиг.5 - представляет схематическое изображение, иллюстрирующее поперечное сечение общей компоновки перепускного лотка для стекломассы в процессе производства стеклоизделия.

Фиг.6 представляет SEM-изображение части поперечного сечения образца 1.

Фиг.7 представляет SEM-изображение части поперечного сечения сравнительного образца 2.

На различных фигурах идентичные элементы обозначены одинаковыми позициями.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следующее ниже описание совместно с фигурами служит для лучшего понимания раскрываемых в данном документе идей изобретения. Далее рассматриваются главным образом конкретные выполнения и варианты осуществления этих идей. Посредством этого обеспечивается более ясное изложение идеи изобретения, не ограничивая область распространения или применения идей изобретения.

Используемые здесь термины «содержит», «содержащий», «включает», «включающий», «имеет», «имеющий» или любые другие их варианты призваны отражать неисключительное введение. Например, процесс, способ, изделие или устройство, которое содержит перечень признаков, не обязательно ограничивается только этими признаками, но может содержать и другие признаки, которые в явной форме не изложены или свойственны таким процессу, способу, изделию или устройству. Кроме того, если прямо не указано иное, «или» относится к включающему «или», а не к исключающему «или». Например, условие A или B удовлетворяется любым из следующих утверждений: A является истинным (или имеющим место) и В является ложным (или не имеющим место), A является ложным (или не имеющим место) и В является истинным (или имеющим место), и как A, так и B являются истинными (или имеющими место).

Формы единственного числа употребляются для описания элементов и компонентов, которые здесь описываются. Это сделано исключительно для удобства и для определения в общих чертах объема изобретения. Следует понимать, что данное описание включает один или по меньшей мере один такой элемент или компонент, и что упоминание в единственном числе предполагает возможность использования некоторого количества таких элементов или компонентов, или наоборот, за исключением случаев, когда понятно, что имеется ввиду иное. Например, когда здесь приводится описание одного устройства, вместо одного устройства можно использовать более чем одно устройство. Аналогично этому, в тех случаях, когда здесь указывается, что применяется более чем одно устройство, применение более чем одного устройства предполагает возможность применения одного устройства.

Термин «соотношение геометрических размеров», когда речь идет о зерне, означает наибольший по длине размер зерна, деленный на диаметр, или иначе ширину зерна.

Термин «средний» применительно к значению означает среднее арифметическое, среднее геометрическое или срединное значение.

В номерах групп, соответствующих столбцам в периодической таблице элементов используются новые условные обозначения, как видно из CRC Handbook of Chemistry and Physics, 81st Edition (2000-2001).

Если не указано иное, все используемые здесь технические и научные термины имеют одинаковое значение, что в целом понятно для специалиста в области техники, к которой относится изобретение. Материалы, способы и примеры носят исключительно иллюстративный характер и не имеют целью наложение ограничения. Многие подробные сведения, касающиеся конкретно указанных материалов и технологических операций, их обработки или переработки, если они здесь не приведены, являются общепринятыми и могут быть найдены в учебных пособиях и других источниках среди информации по керамическим материалам, используемым в качестве огнеупорных материалов.

В соответствии с описываемыми здесь вариантами осуществления обеспечивается возможность изготовления огнеупорного изделия на основе глинозема, обладающего одним или несколькими свойствами, которые лучше подходят для формования стекла, в состав которого входят алюминий, кремний и магний («стекло на основе системы Al-Si-Mg»). В частности, описываемые здесь огнеупорные изделия на основе глинозема более совместимы с щелочными алюмосиликатными стеклами, чем огнеупорные изделия, образованные из циркона, упомянутые выше. Таким образом, многие недостатки, связанные с применением огнеупорных изделий на основе циркона, предназначенных для формования щелочных алюмосиликатных стекол, устраняются при помощи описанных в настоящем документе огнеупорных изделий на основе глинозема.

В одной группе вариантов осуществления изобретения лучший контроль за размером зерен может быть достигнут во время нагревания огнеупорного изделия, как например во время спекания или при применении огнеупорного изделия, например при формовании листов стекла, когда огнеупорное изделие содержит стекольную форму с перепускным лотком. Например, соотношение геометрических размеров может быть сравнительно малым и, в конкретном варианте осуществления изобретения, зерна могут быть практически равноосными. В другом примере увеличение размера зерна во время спекания может поддерживаться сравнительно небольшим. Осуществление контроля размера зерна и достижение определенных соотношений геометрических размеров зерен в огнеупорном изделии может обеспечить более стабильную границу раздела между огнеупорным изделием и стеклом, чем огнеупорные изделия с более крупными зернами, огнеупорные изделия с более вытянутыми зернами, или чем те и другие. Зерна меньших размеров в огнеупорном изделии и более стабильная граница раздела между огнеупорным изделием и стеклом могут способствовать уменьшению дефектов в стекле и увеличению периода времени, в течение которого можно использовать огнеупорное изделие. Огнеупорное изделие может также обладать меньшей скоростью ползучести, что может позволить использовать огнеупорное изделие, в частности стекольную форму с перепускным лотком, в течение более длительного периода времени до возникновения потребности в замене огнеупорного изделия. Специалистам в данной области техники после ознакомления с описанием изобретения станет понятно, что не все из свойств нужны во всех вариантах осуществления изобретения, и поэтому описание свойств предусмотрено для пояснение, а не ограничения описываемых здесь принципов изобретения.

Огнеупорное изделие может представлять собой спеченный керамический материал, в котором содержание Al2O3 по весу составляет по меньшей мере 10% (в дальнейшем в данном документе «вес.%»). В спеченном керамическом материале содержание Al2O3 может составлять по меньшей мере приблизительно 50 вес.%, приблизительно 60 вес.%, приблизительно 70 вес.%, приблизительно 80 вес.%, приблизительно 85 вес.%, приблизительно 90 вес.%, приблизительно 93 вес.%, приблизительно 95 вес.%, приблизительно 97 вес.%, приблизительно 98 вес.%, приблизительно 99 вес.% или даже приблизительно 99,5 вес.%.

Огнеупорное изделие может также содержать определенную легирующую добавку, причем эта легирующая добавка содержит оксид редкоземельного элемента, тантала (Ta), ниобия (Nb), магния (Mg), циркония (Zr), гафния (Hf) или любую их комбинацию. В данном описании изобретения используемый термин «редкоземельный элемент» распространяется на скандий (Sc), иттрий (Y) или любой из лантанидов (лантан (La), церий (Ce), празеодим (Pr), неодим (Nd), прометий (Pm), самарий (Sm), европий (Eu), гадолиний (Gd), тербий (Tb), диспрозий (Dy), гольмий (Ho), эрбий (Er), тулий (Tm), иттербий (Yb), лютеций (Lu)). Например, конкретной легирующей добавкой могут быть Ta2O5, Nb2O3, Nb2O5, ZrO2, HfO2, Y2O3, Sc2O3, Yb2O3, Pr2O3, Sm2O3, Gd2O3, La2O3, CeO2, Dy2O3 или любая их комбинация. В соответствии с альтернативным вариантом любые из вышеуказанных элементов могут быть могут быть введены в качестве добавки в виде борида, карбида, галогенида, фосфата или подобного соединения, в противоположность оксиду металла.

Огнеупорное изделие может содержать другую легирующую добавку, такую как спекающая добавка. В конкретном примере спекающая добавка может способствовать уменьшению пористости. Примером спекающей добавки могут служить Ta2O5, Nb2O3, Nb2O5, TiO2, Fe2O3, MnO, CuO, другая подходящая спекающая добавка или любая их комбинация. В конкретном варианте осуществления изобретения в том случае, если конкретная вышеупомянутая легирующая добавка может также служить в качестве спекающей добавки, как например Ta2O5, Nb2O3 или Nb2O5 отдельная спекающая добавка не используется.

В варианте осуществления изобретения в огнеупорном изделии содержание Ti, Ca, Si, Fe, Na или любой их комбинации может быть очень низким или они могут практически отсутствовать. Вследствие присутствия Ti, Ca, Si, Fe или Na размер зерен Al2O3 может слишком большим. Выраженное в вес.% содержание TiO2, CaO, SiO2, Fe2O3, Na2O или любой их комбинации может составлять не более приблизительно 0,5 вес.%. В другом варианте осуществления изобретения их содержание может составлять не более приблизительно 0,09 вес.%, не более приблизительно 0,05 вес.% или не более приблизительно 0,009 вес.%. Кальций, кремний или железо могут присутствовать в исходном материале, таком как Al2O3, как нежелательная примесь; однако при смешивании порошков перед формованием соответствующего сырца для получения огнеупорного изделия TiO2, CaO, SiO2, Fe2O3 или Na2O нельзя добавлять как отдельный компонент. В другом варианте осуществления изобретения могут быть добавлены Ti, Ca, Si, Fe, Na или любая их комбинация, тем самым обеспечивая преимущества при условии, что могут быть достигнуты необходимые размер, форма и соотношения геометрических размеров зерен.

В варианте осуществления изобретения количественное содержание любой легирующей добавки, включая специальную легирующую добавку, может составлять по меньшей мере приблизительно 0,02 вес.%, по меньшей мере приблизительно 0,11 вес.%, по меньшей мере, приблизительно 0,2 вес.%, по меньшей мере приблизительно 0,5 вес.%, по меньшей мере приблизительно 0,7 вес.%, по меньшей мере приблизительно 0,9 вес.%, по меньшей мере приблизительно 1,0 вес.% или по меньшей мере приблизительно 1,1 вес.%. В другом варианте осуществления изобретения количественное содержание легирующей добавки может составлять не более приблизительно 5 вес.%, не более приблизительно 4 вес.%, не более приблизительно 3 вес.%, не более приблизительно 2 вес.% или не более приблизительно 1,5 вес.%.

В другом варианте осуществления изобретения применительно к специальной легирующей добавке, содержащей редкоземельный элемент, тантал (Ta), ниобий (Nb), магний (Mg), цирконий (Zr), гафний (Hf) или любую их комбинацию, количественное содержание такой специальной легирующей добавки может быть выбрано достаточным для того, чтобы в процессе спекания средний размер зерен Al2O3 не превысил необходимый. В конкретном варианте осуществления изобретения количественное содержание специальной легирующей добавки может быть таким, чтобы рост зерен во время спекания составлял не более приблизительно 500%, не более приблизительно 400%, не более приблизительно 300%, не более приблизительно 200% или не более приблизительно 100%.

В спеченном керамическом материале Al2O3 может быть представлен в виде зерен, средний размер которых не более приблизительно 90 мкм. Размер зерен рассчитывают путем исследования полированных шлифов и измерением длины (максимального размера) и ширины (минимального размера) большого количества взятых в отдельности зерен (по меньшей мере 100 выбранных произвольно зерен). Средний размер зерен может быть определен с использованием значений ширины, длины или их комбинации, например среднеарифметического от средней ширины и средней длины (то есть (средняя ширина + средняя длина)/2).

Метод, аналогичный методу, описанному применительно к получению информации о размере для отдельных зерен в отношении средней ширины или средней длины, может быть применен для получения информации о срединных значениях для размеров зерен. Срединное значение для значений длины зерен может составлять не более приблизительно 60 мкм, не более приблизительно 50 мкм, не более приблизительно 40 мкм, не более приблизительно 30 мкм или не более приблизительно 20 мкм.

Таким образом, средний размер зерен может базироваться на средней ширине, средней длине, срединном значении, соответствующем ширине или длине, и т.п. Очевидно, что при сравнении размеров зерен сравнивают значения длины образца со значениями длины другого образца или известной из уровня техники композиции, значения ширины образца сравнивают со значениями ширины другого образца или известной из уровня техники композиции и срединное значение для зерен образца сравнивают со срединными значениями для зерен другого образца или известной из уровня техники композиции. В варианте осуществления изобретения средний размер зерен составляет не более приблизительно 30 мкм, в другом варианте осуществления изобретения средний размер зерен составляет не более приблизительно 20 мкм и в дополнительном варианте осуществления изобретения средний размер зерен составляет не более приблизительно 15 мкм. В варианте осуществления изобретения средний размер зерен равен по меньшей мере приблизительно 1 мкм, в другом варианте осуществления изобретения средний размер зерен равен по меньшей мере приблизительно 2 мкм и в дополнительном варианте осуществления изобретения средний размер зерен равен по меньшей мере приблизительно 5 мкм.

В другом варианте осуществления изобретения на основании собранных данных о зернах могут быть определены распределения по размерам, как было описано выше в отношении средних значений длины и ширины. Здесь значение D10 представляет собой 10-й процентиль, значение D50 представляет собой 50-й процентиль и значение D90 представляет собой 90-й процентиль. Таким образом, D50 соответствует срединному значению. В варианте осуществления изобретения, где базисом для определения размера зерен служит длина, значение D10 для размера зерен составляет не более приблизительно 40 мкм, не более приблизительно 30 мкм, не более приблизительно 20 мкм, не более приблизительно 15 мкм или не более приблизительно 11 мкм. В другом варианте осуществления изобретения значение D50 составляет не более приблизительно 60 мкм, не более приблизительно 50 мкм, не более приблизительно 40 мкм, не более приблизительно 30 мкм или не более приблизительно 20 мкм. В дополнительном варианте осуществления изобретения значение D90 составляет не более приблизительно 90 мкм, не более приблизительно 70 мкм, не более приблизительно 50 мкм, не более приблизительно 40 мкм или не более приблизительно 35 мкм. Значения D10, D50 и D90 равны по меньшей мере приблизительно 1 мкм.

Распределение зерен по размерам в спеченном керамическом материале может иметь одну моду или ряд мод, как например две, три, четыре и т.д. В варианте осуществления изобретения спеченный керамический материал может иметь бимодальное распределение средних размеров зерен. В конкретном варианте осуществления изобретения одна из мод может иметь средний размер зерен, составляющий менее приблизительно 50%, менее приблизительно 40% или менее приблизительно 30% среднего размера зерен другой моды.

В дополнительном варианте осуществления изобретения может быть определено соотношение геометрических размеров на основании собранных данных о зернах так, как описано выше в отношении средних значений длины и ширины. Соотношение геометрических размеров может быть равно средней длине, деленной на среднюю ширину. В отношении срединного значения для соотношения геометрических размеров следует отметить, что срединное значение составляет менее приблизительно 1,6, не более приблизительно 1,55, не более приблизительно 1,50 или не более приблизительно 1,45.

Среднее соотношение геометрических размеров для зерен огнеупорного изделия в спеченном керамическом материале не должно превышать приблизительно 4,0. В другом варианте осуществления изобретения среднее соотношение геометрических размеров составляет не более приблизительно 3,0, не более приблизительно 2,5, не более приблизительно 2,2, не более приблизительно 2,0 или не более приблизительно 1,5.

В одном варианте осуществления изобретения могут использоваться данные распределения. Значение D10 для соотношения геометрических размеров составляет менее 1,2, не более приблизительно 1,16, не более приблизительно 1,14 или не более приблизительно 1,12. В другом примере осуществления изобретения значение D50 для соотношения геометрических размеров составляет менее 1,6, не более приблизительно 1,55, не более приблизительно 1,50 или не более приблизительно 1,45. В дополнительном варианте осуществления изобретения значение D90 для соотношения геометрических размеров составляет не более приблизительно 2,7, не более приблизительно 2,3, не более приблизительно 2,0 или не более приблизительно 1,8. Значения D10, D50 и D90 равны по меньшей мере 1,0.

Другой способ классификации зерен относительно соотношения геометрических размеров заключается в определении процентного содержания зерен с соотношением геометрических размеров, равным по меньшей мере 2,0. В варианте осуществления изобретения процентное содержание зерен с соотношением геометрических размеров, равным по меньшей мере 2,0, составляет не более приблизительно 30%, не более приблизительно 20%, не более приблизительно 9% или не более приблизительно 5%. В соответствии с альтернативным вариантом классификация может быть произведена на основании того, какую долю в процентном выражении составляет область, занимаемая зернами с соотношением геометрических размеров, равным по меньшей мере 2,0. В варианте осуществления изобретения выраженный в процентах размер области, занимаемой зернами с соотношением геометрических размеров, равным по меньшей мере, 2,0 составляет не более приблизительно 35%, не более приблизительно 25%, не более приблизительно 15%, или не более приблизительно 5% или не более приблизительно 3%.

Основанные на данных распределения размеров зерен (например, значений длины зерен) соотношения геометрических размеров или того и другого, огнеупорные изделия, выполненные в соответствии с идеями изобретения, которые здесь описаны, имеют заметно более узкое распределение размера зерен и соотношения геометрических размеров.

В конкретном варианте осуществления изобретения плотность и пористость огнеупорного изделия могут быть определены при помощи метода испытаний согласно стандарту ASTM C20-00 (повторно утвержден в 2005 г.). В варианте осуществления изобретения плотность может быть равна по меньшей мере приблизительно 3,3 г/см3, по меньшей мере приблизительно 3,5 г/см3, по меньшей мере приблизительно 3,6 г/см3 или по меньшей мере приблизительно 3,65 г/см3. В другом варианте осуществления изобретения плотность может составлять не более приблизительно 3,9 г/см3, не более приблизительно 3,8 г/см3 или не более приблизительно 3,7 г/см3. Пористость выражена в процентах. В одном варианте осуществления изобретения пористость огнеупорного блока составляет не более приблизительно 11%. В другом варианте осуществления изобретения пористость составляет не более приблизительно 9%, не более приблизительно 7%, не более приблизительно 5%. В другом варианте осуществления изобретения пористость равна по меньшей мере приблизительно 0,1%, по меньшей мере приблизительно 0,3%, по меньшей мере приблизительно 1,1%, по меньшей мере приблизительно 2,0% или по меньшей мере приблизительно 3,0%.

Огнеупорное изделие может быть сформовано с применением оксидов металлов, как упомянуто выше. В варианте осуществления изобретения исходные материалы могут включать порошки оксидов металлов. Порошок Al2O3 может быть представлен в виде частиц со средним размером частиц не более приблизительно 100 мкм. В варианте осуществления изобретения средний размер частиц составляет не более приблизительно 30 мкм, в другом варианте осуществления изобретения средний размер частиц составляет не более приблизительно 20 мкм, и в дополнительном варианте осуществления изобретения средний размер частиц составляет не более приблизительно 15 мкм. В варианте осуществления изобретения средний размер частиц составляет по меньшей мере приблизительно 0,5 мкм, в другом варианте осуществления изобретения средний размер частиц составляет по меньшей мере приблизительно 1,0 мкм, и в дополнительном варианте осуществления изобретения средний размер частиц составляет по меньшей мере приблизительно 5,0 мкм.

В конкретном варианте осуществления изобретения может использоваться комбинация порошков Al2O3, различающихся размером частиц. Количество порошков Al2O3, различающихся размером частиц, может быть равно двум, трем, четырем или более. В более конкретном варианте осуществления изобретения использованы порошки Al2O3 с двумя разными размерами частиц. В конкретном варианте осуществления изобретения средний размер частиц одного из порошков Al2O3 может составлять менее приблизительно 50%, менее приблизительно 40% или менее приблизительно 30% среднего размера частиц другого порошка Al2O3. Например, номинальный размер частиц одного из порошков Al2O3 может быть равен 2 мкм, и номинальный размер частиц другого порошка Al2O3 может быть равен 10 мкм. Порошки Al2O3, различающиеся размером частиц, могут быть смешаны в любом соотношении. Например, порошки Al2O3 с двумя разными размерами частиц могут быть смешаны в соотношении приблизительно 1:99, приблизительно 2:98, приблизительно 3:97, приблизительно 10:90, приблизительно 20:80, приблизительно 50:50, приблизительно 80:20, приблизительно 90:10, приблизительно 97:3, приблизительно 98:2 или приблизительно 99:1. Аналогично этому, может быть приготовлена смесь порошков Al2O3 с тремя или более разными размерами частиц в соотношении, удовлетворяющем потребностям или требованиям для конкретного применения.

Другой исходный материал может включать порошок, содержащий оксид редкоземельного элемента, тантала (Ta), ниобия (Nb), магния (Mg), циркония (Zr), гафния (Hf) или любую их комбинацию, по существу эти оксиды упомянуты применительно к огнеупорному изделию. Исходные материалы легирующих добавок могут содержать оксид любой степени окисления, например M2+, M3+, M4+, M5+, или любую их комбинацию, где M - редкоземельный элемент, тантал (Ta), ниобий (Nb), магний (Mg), Zr, или Hf. Легирующая добавка может быть введена в виде оксида, борида, карбида, галогенида, фосфата или любой их комбинации. В варианте осуществления изобретения порошок может быть представлен в форме частиц со средним размером частиц не более приблизительно 30 мкм, в другом варианте осуществления изобретения средний размер частиц составляет не более приблизительно 20 мкм, и в дополнительном варианте осуществления изобретения средний размер частиц составляет на более приблизительно 15 мкм. В варианте осуществления изобретения средний размер частиц равен по меньшей мере приблизительно 0,1 мкм, в другом варианте осуществления изобретения средний размер частиц равен по меньшей мере приблизительно 0,5 мкм, и в дополнительном варианте осуществления изобретения средний размер частиц равен по меньшей мере приблизительно 1 мкм.

Дополнительный материал, который может использоваться, может включать связующее, растворитель, диспергирующий агент, загуститель, дефлоккулирующий агент, другой подходящий ингредиент или любую их комбинацию. В варианте осуществления изобретения дополнительный материал может включать неметаллические соединения. В другом варианте осуществления изобретения дополнительный материал может включать органическое соединение, воду и т.п.

Порошки и дополнительный материал объединяют и подвергают формообразованию для получения сырца требуемой формы. Формообразование может быть осуществлено таким способом, как шликерное литье, одноосное прессование, изостатическое прессование, формование геля, литье в форму, подвергаемую вибрации, и или любой комбинацией этих способов. Форма может быть прямолинейной, цилиндрической, сферической, эллипсоидальной или практически любой другой формой. В частности, сырец может иметь форму прямолинейного блока, называемого заготовкой, который далее подвергают механической обработке для формирования стекольной формы с перепускным лотком. В другом варианте осуществления изобретения сырец может быть структурирован таким образом, чтобы он точнее соответствовал окончательному огнеупорному изделию для уменьшения объема дальнейшей механической обработки. Например, в случае, если огнеупорное изделие содержит стекольную форму с перепускным лотком, форма сырца должна иметь более точное сходство со стекольной формой с перепускным лотком для уменьшения объема последующей механической обработки и вероятности отбраковки керамического материала. В частности, сырец может иметь прямолинейную часть, расположенную рядом с конусной частью. Прямолинейная часть соответствует области, где будет сформирован перепускной лоток для стекломассы. В другом варианте осуществления изобретения сырцу может быть придана такая форма, при которой перепускной лоток для стекломассы расположен рядом с конусной частью.

После того как сырцу придана определенная форма, сырец нагревают в термошкафу, нагревательном аппарате, печи и т.п. для формирования огнеупорного изделия, которое содержит спеченный керамический материал. Процесс нагрева может включать начальный нагрев, при котором испаряются влага, растворитель или другой летучий компонент, органический материал переходит в парообразное состояние, или любая их комбинация вышеуказанного. Начальный нагрев может проводиться при температуре в диапазоне от приблизительно 100°C до приблизительно 300°C в течение периода времени в диапазоне от приблизительно 10 часов до приблизительно 200 часов. После начального нагрева может быть осуществлено спекание при температуре в диапазоне приблизительно от 1400°C до 1700°C в течение периода времени в диапазоне от приблизительно 10 часов до приблизительно 100 часов с образованием в результате огнеупорного изделия.

Форма огнеупорного изделия в основном соответствует форме сырца. Таким образом, огнеупорное изделие может иметь любую из форм, упомянутых выше применительно к сырцу. В процессе спекания может иметь место усадка, и огнеупорное изделие может быть меньше, чем сырец. В варианте осуществления изобретения, который изображен на фиг.1, огнеупорное изделие 100 может представлять собой огнеупорный блок 102 прямолинейной формы длиной (l), шириной (w) и высотой (h). В варианте осуществления изобретения любой из размеров l, w или h может быть равен по меньшей мере приблизительно 0,02 м, по меньшей мере приблизительно 0,05 м, по меньшей мере приблизительно 0,11 м, по меньшей мере приблизительно 0,5 м, по меньшей мере приблизительно 1,1 м, по меньшей мере приблизительно 2,0 м, по меньшей мере приблизительно 4,0 м или больше. В варианте осуществления изобретения, который показан на фиг.1, огнеупорный блок 102 может представлять собой заготовку, из которой может изготовлена стекольная форма с перепускным лотком.

Огнеупорное изделие может быть подвергнуто механической обработке для получения разной формы, более гладкой поверхности или того и другого. Огнеупорный блок 102 может быть механически обработан с образованием в результате стекольной формы 200 с перепускным лотком, которая показана на фиг.2. Стекольная форма 200 с перепускным лотком, которая также является огнеупорным изделием, имеет корпус, который содержит лотковую часть 202 для перепуска стекломассы и конусную часть 204. Лотковая часть 202 для перепуска стекломассы содержит лоток, глубина которого уменьшается вдоль длины стекольной формы 200 с перепускным лотком. На фиг.3 представлен вид в поперечном сечении примеров форм конусной части 204. В частности, эта конусная часть может включать клиновидную форму 2042, вогнутую форму 2044 или выпуклую форму 2046. Возможно использование других форм, соответствующих требованиям или пожеланиям для конкретного случая применения.

Огнеупорное изделие может обладать одним или несколькими свойствами, которые особо заслуживают внимания. К таким свойствам можно отнести сопротивление ползучести, пористость, размер зерен и соотношения геометрических размеров зерен. Пористость, размер зерен и соотношения геометрических размеров зерен указаны выше.

Скорость ползучести при изгибе является мерой степени прогиба огнеупорного изделия в направлении, перпендикулярном к длине огнеупорного изделия, когда огнеупорное изделие подвергают воздействию заранее заданного механического напряжения при заданной температуре в течение определенного периода времени. В конкретном варианте осуществления изобретения скорость ползучести измеряют при помощи установки для испытания методом 4-точечного изгиба, где расстояние между наружными опорами равно 80 мм, тогда как внутренние опоры отстоят друг от друга на 40 мм. На нижних опорах размещают брусок из испытуемого материала с отшлифованной поверхностью размерами 8×9×100 мм и прикладывают сверху к закрепленному бруску механическое напряжение величиной 2 МПа. Испытание проводят при температуре 1275°C в течение 50 часов. В течение всего времени проведения испытания регистрируют прогиб бруска в зависимости от времени и затем рассчитывают деформацию бруска. В конкретном варианте осуществления изобретения для вычисления деформации бруска по прогибу бруска может быть использована модель Холленберга, как описано в статье "Calculation of Stresses and Strains in Four Point Bending Creep Tests" by G.W. Hollenberg et al. J. Am. Ceram. Soc., Vol.54, N° 6, p 196-199 (1971). Скорость ползучести определяют по производной деформации во время прогрева и выражают в мкм/(мкм × час). В варианте осуществления изобретения скорость ползучести не превышает приблизительно 1,0×10-5 мкм/(мкм × час), не превышает приблизительно 5,0×10-6 мкм/(мкм × час), не превышает приблизительно 3,0×10-6 мкм/(мкм × час) или не превышает приблизительно 2,0×10-6 мкм/(мкм × час).

Огнеупорное изделие, когда оно представлено в виде стекольной формы с перепускным лотком, может применяться при формовании листа стекла путем сплавления. На фиг.4 и 5 представлены соответственно вид в перспективе и вид в поперечном сечении стекольной формы с перепускным лотком в процессе формования листа 302 стекла. Стекольную форму с перепускным лотком нагревают до температуры в диапазоне от приблизительно 1050°C до приблизительно 1300°C. Стекольная форма с перепускным лотком содержит лотковую часть 202 для перепуска стекломассы и конусную часть 204, как упомянуто выше. Как видно на фигурах, в варианте осуществления изобретения стекольная форма с перепускным лотком также содержит концевые ограждения 206, которые обычно определяют ширину формуемого листа 302 стекла. Стекольная форма с перепускным лотком, кроме того, выполнена с впускным отверстием 208, в которое поступает расплавленная стекломасса. В лоток, имеющийся в лотковой части 202 для перепуска стекломассы, расплавленная стекломасса поступает до тех пор, пока не произойдет наполнение лотка. После этого стекломасса перетекает через расположенные напротив друг друга сливные пороги лотковой части 202 для перепуска стекломассы. Далее стекломасса течет вдоль противоположных наружных поверхностей лотковой части 202 для перепуска стекломассы и конусной части 204. На конце конусной части 204, противоположном лотковой части 202 для перепуска стекломассы, стекломасса сплавляется вдоль противоположных наружных поверхностей, в результате чего образуется лист 302 стекла. В другом варианте осуществления изобретения может быть выполнено стеклоизделие другого типа.

В варианте осуществления изобретения толщина листа 302 стекла может быть равна по меньшей мере приблизительно 20 мкм, по меньшей мере приблизительно 30 мкм или по меньшей мере приблизительно 50 мкм. В другом варианте осуществления изобретения толщина листа 302 стекла может составлять не более приблизительно 5 мм, не более приблизительно 3 мм или не более приблизительно 1,1 мм. Что касается ширины, то технологический процесс предполагает возможность установки концевых ограждений 206, чтобы можно было сформировать лист 302 стекла любой требуемой ширины. Например, ширина листа 302 стекла может быть равна по меньшей мере приблизительно 0,5 м, по меньшей мере, приблизительно 1,1 м, по меньшей мере приблизительно 2,0 м, по меньшей мере приблизительно 4,0 м или может быть больше.

В конкретном варианте осуществления изобретения композиция стекломассы содержит стекло на основе системы Al-Mg-Si. В более конкретном варианте осуществления изобретения композиция стекломассы по существу такая же, как упомянутая выше применительно к щелочному стеклу на основе системы Al-Mg-Si. Как видно из фиг.5, во время процесса формования стекла Mg из композиции стекломассы может образовывать слой 306 вдоль поверхностей сырца 304 стекольной формы с перепускным лотком. Этот слой может содержать оксид Mg-Al. В более конкретном варианте осуществления изобретения слой может содержать MgxAlyOz, в котором z=x+1,5y. В другом более конкретном варианте осуществления изобретения слой 306 содержит шпинель Mg-Al.

Перед применением стекольной формы с перепускным лотком для формования стекла сырец 304 может содержать Al2O3 и не содержать отдельную фазу или слой оксида Mg-Al. По мере прохождения потока композиции стекломассы и образования из нее листа 302 стекла части корпуса 304 соприкасаются с композицией стекломассы и образуют область контакта со стекломассой. Когда поток стекломассы проходит вдоль области контакта со стекломассой, вдоль области контакта сырца 304 со стекломассой образуется слой 306. Слой 306, содержащий оксид Mg-Al, может действовать как диффузионный барьер, сокращающий количество материала, мигрирующего из сырца 304 (например Al2O3) в стекломассу. После формирования вначале с