Устройство, система пульта управления и способ для проведения испытания противоаварийного оборудования

Иллюстрации

Показать всеИзобретение относится к устройствам, системам и способам для систем управления процессом испытания, в частности, к устройствам, системам и способам для испытания системы аварийного останова в составе технологического оборудования или для испытания компонентов такой системы в составе технологического оборудования. Технический результат заключается в предотвращении дальнейшего поступления сырьевого материала через клапан в случае аварийной ситуации, что предотвращает дальнейшую подачу материала к остальным элементам технологической установки. Технический результат достигается за счет устройства пульта управления, системы и способа для проведения испытания, которые включают в себя получение сигнала запуска испытания; определение длительности сигнала запуска испытания; проверку соответствия длительности сигнала надлежащей для начала испытания длительности; начало испытания путем подачи сигнала начала испытания устройству контроллера клапана; передачу сигналов от устройства контроллера клапана; индикацию приема устройством пульта управления испытанием сигнала контроллера клапана от устройства контроллера клапана; при этом сигнал контроллера клапана является сигналом подтверждения испытания. 3 н. и 27 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройствам, системам и способам для систем управления процессом испытания, в частности, к устройствам, системам и способам для испытания системы аварийного останова в составе технологического оборудования или для испытания компонентов такой системы в составе технологического оборудования.

Уровень техники

Для обеспечения безопасной эксплуатации в состав технологической установки может входить интегрированная или независимо-управляемая система аварийного останова. Система аварийного останова предназначена для содействия выходу из опасной ситуации, которая может возникнуть внутри или снаружи технологической установки. Например, некоторые системы технологических установок, такие как нефте- или газоперерабатывающие установки, требуют немедленного останова, если внутри или снаружи технологической установки возникает опасность возгорания. Система аварийного останова может остановить эксплуатацию технологической установки путем прекращения дальнейшей подачи в технологическую установку сырьевых материалов. Если система обнаружит неисправности при эксплуатации или аварийную ситуацию, возникшую вблизи технологической установки, она может принять на себя управление технологической установкой и перекрыть главный клапан на магистрали, управляющий подачей сырьевых материалов в технологическую установку. В системе автоматического останова может использоваться устройство контроллера клапана для перекрытия клапана на подающей магистрали технологической установки с целью предотвращения дальнейшего поступления сырьевого материала через клапан, что может предотвратить дальнейшую подачу материала к остальным элементам технологической установки.

Технические характеристики ряда систем аварийного останова со временем могут ухудшаться, в частности, до такого состояния, когда система аварийного останова выходит из строя. Например, в случае использования пневматического привода для закрытия клапана высокого давления, грязь или посторонние вещества со временем могут накопиться на приводе или клапане, вследствие чего может произойти выход из строя или заклинивание привода или клапана. Естественно, что в случае выхода из строя или заклинивания привода или клапана (например, вследствие коррозии, накопления посторонних веществ и т.д.), привод или клапан не смогут должным образом выполнить свою функцию при подаче сигнала управления.

В виду того, что при отсутствии должного испытания и обслуживания системы или компоненты аварийного останова обладают достаточным потенциалом для отказа в критический момент времени, часто возникает необходимость в испытании систем и компонентов (например, клапанов, контроллеров, приводов), входящих в состав системы аварийного останова, для уверенности в должном функционировании этих компонентов в случае аварийной ситуации. Одним из способов испытания работоспособности и/или реакции устройства на команду останова является подача команды останова и определение реакции устройства на эту команду. В случае клапана аварийного останова такая проверка может включать в себя подачу команды для полного закрытия клапана и определение того, происходит ли требуемое закрытие клапана. Однако испытание, предусматривающее полное закрытие клапана, может оказаться дорогостоящим и привести к серьезному нарушению нормальной эксплуатации технологической установки.

Альтернативой испытанию методом полного останова является подключение к клапану-отсекателю байпасного трубопровода с клапаном, что дает возможность произвести полное закрытие клапана-отсекателя, именуемое испытанием при полном ходе, без прерывания работы технологической установки. Однако с использованием способа байпасного клапана может быть связан ряд экономических и технологических затруднений. Поэтому согласно общепринятым диагностическим методикам испытываемый клапан закрывается до определенной степени в направлении полного закрытия клапана. Подобные испытания именуются испытаниями при неполном ходе (закрытии).

Однако, при обычных испытаниях при неполном ходе могут возникать проблемы. В частности, после начала общепринятого испытания при неполном ходе контроллеру клапана может потребоваться некоторое время для того, чтобы физически сместить клапан от ограничительного упора. Некоторое время может пройти между моментом подачи пользователем сигнала о начале испытания при неполном ходе и визуальным подтверждением того, что происходит выполнение испытания. Поскольку общепринятые системы аварийного останова могут не осуществлять непосредственной индикации того, что пользователь начал испытание при неполном ходе, то пользователь может не понять того, что испытание уже началось. Следовательно, пользователь может пытаться снова начать испытание, повторно нажимая кнопку запуска испытания, при этом не получая сигнала о том, что испытание при неполном ходе в действительности уже начато. В случае неоднократного нажатия пользователем кнопки запуска испытания, с общепринятыми системами испытания может возникать дополнительная проблема. Поскольку пользователь может не иметь индикации о том, что по его команде система испытания начала испытание, пользователь может повторно нажать кнопку запуска испытания, хотя в действительности пользователь может запускать и останавливать испытание, не подозревая о своих непреднамеренных действиях.

Раскрытие изобретения

Предлагается устройство пульта управления испытанием, содержащее устройство запуска испытания, выполненное с возможностью получения сигнала запуска испытания, измеритель временных интервалов для определения длительности сигнала запуска испытания, устройство верификации, выполненное с возможностью проверки соответствия длительности сигнала надлежащей для начала испытания длительности, передающее устройство, выполненное с возможностью инициировать испытание путем посылки сигнала начала испытания устройству контроллера клапана, приемное устройство, выполненное с возможностью приема сигналов от устройства контроллера клапана, и выходное устройство индикации, выполненное с возможностью индикации того, что устройство пульта управления испытанием приняло сигнал устройства контроллера клапана от устройства контроллера клапана, причем этот сигнал устройства контроллера клапана является сигналом подтверждения испытания.

Предлагается система для проведения испытания, содержащая устройство запуска испытания, выполненное с возможностью приема сигнала запуска испытания, измеритель временных интервалов для определения длительности сигнала запуска испытания, устройство верификации, выполненное с возможностью проверки соответствия длительности сигнала надлежащей для начала испытания длительности, передающее устройство, выполненное с возможностью инициирования испытания посредством передачи сигнала запуска испытания устройству контроллера клапана, приемное устройство, выполненное с возможностью приема сигналов от устройства контроллера клапана, и выходное устройство индикации, выполненное с возможностью индикации того, что устройство пульта управления испытанием приняло сигнал устройства контроллера клапана от устройства контроллера клапана, причем этот сигнал устройства контроллера клапана является сигналом подтверждения испытания.

Предлагается компьютерный программный продукт, имеющий машиночитаемый носитель информации, который содержит запрограммированные инструкции для испытания системы, причем по этим инструкциям осуществляется получение сигнала запуска испытания, определение длительности сигнала запуска испытания, проверка соответствия длительности сигнала надлежащей для начала испытания длительности, инициирование испытания посредством посылки сигнала начала испытания устройству контроллера клапана, прием сигналов от устройства контроллера клапана, и индикация того, что устройство пульта управления испытанием приняло сигнал устройства контроллера клапана от устройства контроллера клапана, причем этот сигнал устройства контроллера клапана является сигналом подтверждения испытания.

Предлагается устройство пульта управления испытанием, содержащее устройство запуска испытания, выполненное с возможностью получения сигнала запуска испытания, измеритель временных интервалов для определения длительности сигнала запуска испытания, устройство верификации, выполненное с возможностью проверки соответствия длительности сигнала надлежащей для начала испытания длительности, передающее устройство, выполненное с возможностью инициирования испытания посредством передачи команды запуска испытания устройству контроллера клапана, приемное устройство, выполненное с возможностью приема сигналов от устройства контроллера клапана, и выходное устройство индикации, выполненное с возможностью индикации того, что устройство пульта управления испытанием получило сигнал устройства контроллера клапана от устройства контроллера клапана, причем этот сигнал устройства контроллера клапана является сигналом подтверждения испытания, причем такое испытание является испытанием при неполном ходе, причем сигналом устройства контроллера клапана является любой из группы сигналов, состоящей из: сигнала датчика позиционирования, сигнала датчика давления или сигнала датчика тока, или же любой из группы сигналов, состоящей из: токового сигнала обратной связи, сигнала заданного положения, сигнала положения, или стартового сигнала цифрового контроллера клапана.

Краткое описание чертежей

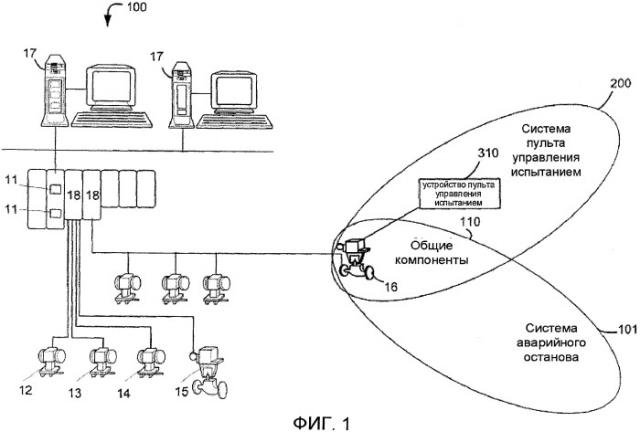

Фиг.1 представляет общую схему технологической установки с системой аварийного останова, которая иллюстрирует вариант системы пульта управления испытанием, выполненного в соответствии с настоящим изобретением, причем часть компонентов системы пульта управления испытанием может быть использована в составе системы аварийного останова и/или системы технологической установки.

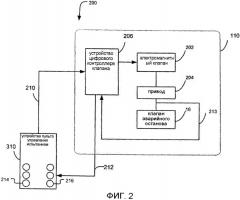

Фиг.2 представляет вариант исполнения системы пульта управления испытанием, которая может содержать устройство пульта управления испытанием совместно с цифровым контроллером клапана и/или другими общими компонентами, которые также могут быть частью системы аварийного останова или системы технологической установки, представленной на фиг.1.

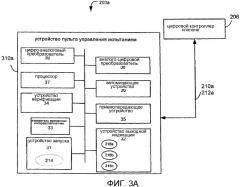

Фиг.3A представляет вариант исполнения устройства пульта управления испытанием, которое может производить обмен информацией с цифровым контроллером клапана.

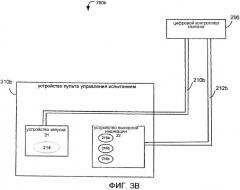

Фиг.3B представляет другой вариант исполнения устройства пульта управления испытанием, которое может производить обмен информацией с цифровым контроллером клапана.

Фиг.4 представляет блок-схему варианта логической последовательности операций устройства или системы пульта управления испытанием.

Фиг.5 представляет таблицу примеров сочетаний сигналов, в том числе некоторые избранные сигналы, подача которых может быть произведена устройством пульта управления испытанием.

Фиг.6 представляет другой вариант таблицы примеров сочетаний сигналов, в том числе некоторые избранные сигналы, подача которых может быть произведена устройством пульта управления испытанием.

Осуществление изобретения

Фиг.1 представляет общую схему технологической установки 100, которая может быть, например

химической, нефтеперерабатывающей установкой или технологической установкой другого типа, и может иметь систему аварийного останова 101 и систему пульта управления испытанием 200. Система пульта управления испытанием 200 может иметь общие компоненты (например, общие компоненты 110) с системой аварийного останова 101 и/или технологической установкой 100. Пример технологической установки, представленный на фиг.1, содержит одну или более рабочих станций 17, одно или более устройств ввода/вывода 18, один или более процессоров 11, установленных в одном или нескольких контроллерах 19, а также несколько полевых устройств 12-15, каждое из которых может быть, например клапаном, позиционером/приводом клапана, переключателем, передающим устройством (например, для сбора и передачи информации о температуре, давлении, уровне, расходе текучей среды и т.д.), причем каждое из таких полевых устройств выполняет некоторую технологическую функцию, такую как открытие или закрытие клапана, измерение технологического параметра и т.д. Рабочие станции 17, устройства ввода/вывода 18, контроллеры 19 и полевые устройства 12-15 взаимодействуют, образуя систему управления процессом 102, которая управляет процессом во время нормальной эксплуатации технологической установки.

Кроме того, система 100 может содержать одно или более полевых устройств, таких как клапан аварийного останова 16, которые входят в состав систем помимо системы управления 102. Клапан аварийного останова 16, например может быть частью системы аварийного останова 101 и/или системы пульта управления испытанием 200 (т.е. клапан аварийного останова 16 может быть одним из общих компонентов 110). Система пульта управления испытанием 200 содержит, помимо клапана аварийного останова 16, устройство пульта управления испытанием 310, соединенное с клапаном аварийного останова 16. Информационные шины 20, в состав которых могут входить аналоговые шины, цифровые шины и/или комбинированные аналоговые и цифровые шины, могут с целью обмена информацией соединять полевые устройства 12-15 и клапан аварийного останова 16 с технологическими контроллерами 19.

В процессе нормальной эксплуатации технологической установки управление клапаном аварийного останова 16 осуществляет система управления 102. Однако в аварийной ситуации, управление осуществляет система аварийного останова 101, которая подает клапану аварийного останова 16 команду закрытия (или открытия), таким образом осуществляя защиту системы и/или обслуживающего персонала технологической установки 100. В ряде вариантов система аварийного останова 101 может быть встроена в систему управления 102 таким образом, что та же система управления 102, которая управляет работой клапана аварийного останова 16 в процессе нормальной эксплуатации, управляет клапаном аварийного останова 16 также в аварийной ситуации.

Как правило, система аварийного останова 101 функционирует с целью минимизации воздействия опасных условий эксплуатации, которые могут возникать на технологической установке 100. Например, во время работы установки система аварийного останова 101 может определить опасную ситуацию и передать сигнал, такой как ток максимальной величины (например, 20 мА по шкале 4-20 мА) или минимальной величины (например, 0 мА или 4 мА по шкале 4-20 мА) цифровому контроллеру клапана 206 для отключения цифрового контроллера клапана 206. При отключении цифрового контроллера клапана 206 клапан аварийного останова 16 может переместиться в безопасное положение.

Как известно специалистам в данной области, в результате испытания работоспособности компонентов технологической установки или компонентов системы аварийного останова до возникновения реальной аварийной ситуации, может быть достигнут ряд преимуществ. Например, может иметь положительный эффект испытание клапана аварийного останова 16. Испытание других компонентов также может быть эффективно, и эти прочие компоненты и их коммуникации также могут быть включены в состав вариантов исполнения системы пульта управления испытанием 200.

Ряд полевых устройств 12-15 и/или клапан аварийного останова 16 могут быть интеллектуальными полевыми устройствами, такими, как полевые устройства, совместимые с хорошо известными протоколами промышленной сети Fieldbus (например, протокол FOUNDATION™ сети Fieldbus), а также могут выполнять контрольные расчеты, функции сигнализации и другие функции управления, которые обычно реализуются в технологических контроллерах 19. Технологические контроллеры 19, которые могут быть расположены в непосредственной близости от установки, могут получать сигналы, несущие информацию о технологических параметрах, собранную полевыми устройствами 12-15 и клапаном аварийного останова 16, и/или сигналы, несущие другую информацию, имеющую отношение к полевым устройствам 12-15 и клапану аварийного останова 16. Технологические контроллеры 19 могут выполнять (например, процессорами 11) прикладную программу контроллера, запускающую, например, различные управляющие модули, которые принимают решения относительно управления технологическим процессом, передают сигналы управления, основываясь на получаемой информации, и взаимодействуют с управляющими программными модулями или блоками, выполняющимися на полевых устройствах, таких как полевые устройства, совместимые с протоколами HART и Fieldbus. Управляющие модули в технологическом контроллере 19 могут передавать сигналы управления по шинам 20 к полевым устройствам 12-15 и/или клапану аварийного останова 16, таким образом управляя ходом технологического процесса.

Сетевое соединение 21 может способствовать совместному использованию информации, поступающей от полевых устройств 12-15, системы аварийного останова 101, системы пульта управления испытанием 200 и контроллеров 19, одним или несколькими аппаратными или программными устройствами, такими как рабочие станции 17, другие персональные компьютеры (не показаны), одно или более архивных хранилищ данных (не показаны), один или более генераторов отчетов (не показаны), одна или более централизованных баз данных (не показаны) и т.д. Рабочие станции 17 (и прочее оборудование, подключенное через сетевое соединение 21) обычно находятся в пунктах управления или других пунктах, удаленных от неблагоприятных условий технологической установки 100, но, тем не менее, как правило, считаются частью технологической установки 100. Сетевое соединение 21 может способствовать также совместному использованию информации (например, данных контроля технологического процесса, получаемых от полевых устройств 12-15, клапана аварийного останова 16, контроллеров 19 и т.д.) другими аппаратными и/или программными устройствами и системами, такими, как система пульта управления испытанием 200 или устройство пульта управления испытанием 310 в составе системы пульта управления испытанием 200.

Такие аппаратные и/или программные средства и, в частности, рабочие станции 17, выполняют прикладные программы, которые могут, например, давать оператору возможность выполнять различные функции, имеющие отношение к технологическому процессу, такие как изменение режима управления процессом, внесение изменений в работу модулей управления, входящих в состав контроллеров 19, полевых устройств 12-15 и/или клапана аварийного останова 16, просмотр текущего состояния процесса, просмотр полученных сигнальных оповещений (например, от полевых устройств 12-15, клапана аварийного останова 16, контроллеров 19 и т.п.), имитация хода технологического процесса для целей подготовки персонала, испытание программного обеспечения, осуществляющего управление процессом, (или запуск других тестов), ведение и обновление конфигурационной базы данных и т.д.

Одним из примеров программного обеспечения, которое может выполняться на рабочих станциях 17 и/или контроллерах 19, является система управления DeltaV™, поставляемая Emerson Process Management и содержащая многочисленные приложения, хранящиеся и выполняемые различными устройствами, которые находятся в разных частях технологической установки 100 (например, в контроллерах 19, устройствах ввода/вывода 18, рабочих станциях 17, и т.д.). Приложение для настройки конфигурации, выполняющееся на одной или более рабочих станциях операторов 17, дает возможность пользователям создавать или изменять модули управления процессом и загружать эти модули управления процессом через сетевое соединение 21 в технологические контроллеры 19. Как правило, такие модули управления состоят из функциональных блоков, ведущих между собой обмен информацией, причем эти функциональные блоки являются объектами в протоколе объектно-ориентированного программирования и выполняют определенные функции в составе схемы управления, основываясь на информации, поступающей на входы контроллеров 19 от полевых устройств 12-15 (и клапана аварийного останова 16). Модули управления могут также производить вывод информации, поступающей от других функциональных блоков, входящих в состав схемы управления. Приложение для настройки конфигурации или приложение для испытания может также давать разработчику возможность создавать или изменять интерфейсы оператора или человеко-машинные интерфейсы (ЧМИ), которые используются приложением для просмотра для отображения информации оператору и для предоставления оператору возможности изменять настройки, например заданные значения регулируемых величин или данные для испытания, использующиеся в процедуре управления процессом, или производить испытания.

Каждый из технологических контроллеров 19 и, в ряде случаев, полевых устройств 12-15 и/или клапан аварийного останова 16, может хранить и выполнять приложение, которое позволяет соответствующим модулям выполнять функции, связанные с управлением технологическим процессом или функции, связанные с испытанием. Одна или более рабочих станций 17 могут выполнять приложение для просмотра, могут получать информацию от приложения контроллера или от тестирующего приложения через сетевое соединение 21, могут отображать полученную информацию для разработчиков, операторов или пользователей системы управления технологическим процессом, используя пользовательские интерфейсы, и могут предоставлять любой из разнообразных режимов просмотра, таких как режим оператора, режим инженера, режим техника и т.д.

Технологическая установка 100, представленная на фиг.1, использует систему аварийного останова 101 для управления компонентами технологической установки 100 в случае, когда система аварийного останова 101 определяет опасную ситуацию, такую, как пожар, сигнал о повышении давления и т.п.Система аварийного останова 101 может, например, передать команду клапану аварийного останова 16 для выполнения соответствующего действия (такого, как закрытие или открытие клапана) с целью перехода в безопасное состояние. Описываемые варианты исполнения предполагают сценарий, при котором безопасным состоянием клапана аварийного останова 16 является закрытое состояние, однако, в зависимости от конкретного приложения или процесса, таким безопасным состоянием клапана аварийного останова может быть открытое состояние, закрытое состояние, или частично открытое/закрытое состояние.

Фиг.2 представляет вариант исполнения системы пульта управления испытанием 200. В состав системы пульта управления испытанием 200 могут входить устройство пульта управления испытанием 310, один или более каналов связи 211, 212, сигнал запуска испытания 214, выходной индикатор 216 и различные компоненты 210, в том числе клапан аварийного останова 16, цифровой контроллер клапана 206, электромагнитный клапан 202, привод клапана 204. Некоторые из компонентов 210 могут являться общими компонентами 110, которые функционируют также под управлением системы управления процессом 102. Система пульта управления испытанием 200 может также иметь в своем составе различные сигналы, например сигнал обратной связи 213, между одним или более компонентами 210.

Система пульта управления испытанием 200 может испытывать один или более компонентов для проверки способности устройства выполнять требуемые функции обеспечения безопасности в случае возникновения аварийной ситуации. Например, система пульта управления испытанием 200 может испытывать клапан аварийного останова 16 посредством проведения испытания при неполном ходе для проверки того, что клапан аварийного останова 16 функционирует должным образом (например, закрывается, открывается, движется равномерно и/или с требуемой скоростью, и т.д.). Система аварийного останова 200 может содержать или испытывать и другие компоненты, включая любой из компонентов, описанных в патентах США №№6,862,547 и 6,186,167, каждый из которых целиком включен в состав настоящей заявки посредством ссылки.

Ряд общепринятых систем испытания имеет такие технические характеристики, которые затрудняют их практическое использование. В частности, некоторые системы испытания при неполном ходе могут иметь значительную временную задержку между моментом запуска пользователем испытания при неполном ходе и моментом времени, в который контроллер клапана физически сдвигает клапан аварийного останова с ограничителя перемещения. Даже в системах с индикацией запуска пользователем испытания при неполном ходе, такой индикатор зачастую функционирует в соответствии с концевым переключателем на ограничителе перемещения. Таким образом, в подобных системах может возникать аналогичная значительная задержка.

Значительные временные задержки между запуском испытания и видимыми признаками его выполнения могут создать у пользователя впечатление того, что запуск испытания был неудачным. В результате пользователь может пробовать повторно начать испытание (например, снова нажимая кнопку "запуск испытания") в попытке запустить испытание. В ряде случаев повторяющиеся нажатия на кнопку запуска создают проблему, т.к. они дают системе команду отменить испытание, которое, к неведению пользователя, пользователь уже успешно начал.

Описываемая система пульта управления испытанием 200 предлагает решение данной проблемы путем введения ответного сигнала испытания, который извещает пользователя о том, что пользователь успешно начал испытание (например, испытание при неполном ходе). Например, система пульта управления испытанием 200 может автоматически производить испытание при неполном ходе, исходя из требований конкретной технологической установки 100 или вариантов исполнения системы пульта управления испытания 200, которая также может допускать ручной запуск испытания. Например, в варианте исполнения системы пульта управления испытанием 200 в качестве реакции на запуск испытания пользователем может формироваться ответный сигнал испытания.

С помощью устройства пульта управления испытанием 310 системы пульта управления испытанием 200 могут выполняться и другие испытания, в том числе испытание, которое может выполняться для того, чтобы проверить любой отдельный компонент системы аварийного останова 101, например испытание целостности штока, испытание состояния привода, заклинивания клапана, и т.д. или испытание, проверяющее корректное совместное функционирование совокупности компонентов, и т.д.

Как представлено на фиг.2, в состав системы пульта управления испытанием 200 входят устройство пульта управления испытанием 310 и цифровой контроллер клапана 206. Устройство пульта управления испытанием 310 и цифровой контроллер клапана 206 могут осуществлять обмен информацией через каналы связи 211, 212, которые могут быть как проводными, так и беспроводными каналами, или могут быть как одним каналом, так и множеством каналов. Кроме того, устройство пульта управления испытанием 310 и цифровой контроллер клапана 206 могут производить обмен информацией с любым компонентом, который задействован в конкретном испытании, выполняемом системой пульта управления испытанием 200 (например, с электромагнитным клапаном 202, приводом 204 и т.п.). Как представлено, устройство пульта управления испытанием 310 может производить двусторонний информационный обмен с цифровым контроллером клапана 206 для передачи и приема диагностической тестовой информации, касающейся испытания, запущенного устройством пульта управления испытанием 310.

Пользователь может запустить испытание при неполном ходе (или иной тест) путем механического перемещения коммутационного устройства, например кнопки, или же система управления 102 или система аварийного останова 101 может быть запрограммирована на автоматический запуск испытания при неполном ходе (или иного испытания) через определенные промежутки времени или на основании некоторого критерия. Фиг.2 представляет вариант исполнения, в котором кнопка "запуск" 215 в устройстве пульта управления испытанием 310 выполнена так, что формирует сигнал запуска испытания для цифрового контроллера клапана 206, причем сигнал запуска испытания дает сигнал о том, что устройство цифрового контроллера клапана 206 должно произвести испытание при неполном ходе. В состав устройства пульта управления испытанием 310 может также входить индикатор запуска испытания 214 для индикации того, что устройство пульта управления испытанием 310 формирует на выходе сигнал запуска испытания для цифрового контроллера клапана 206.

В процессе испытания при неполном ходе, цифровой контроллер клапана 206 управляет работой любого из компонентов 210, принимающих участие в испытании (например, клапана аварийного останова 16, электромагнитного клапана 202 и привода 204) путем посылки сигнала испытания устройству. После получения цифровым контроллером клапана 206 входного сигнала, определяемого как сигнал испытания, который предписывает контроллеру выполнить испытание при неполном ходе (например, сигнал устройства пульта управления испытанием 310), цифровой контроллер клапана 206 может приступить к выполнению испытания при неполном ходе, загружая конфигурируемый сценарий или программу. В процессе выполнения испытания при неполном ходе цифровой контроллер клапана 206 может продолжать мониторинг других входных сигналов, например сигнала отмены выполнения, использующегося для оповещения о реальной аварийной ситуации и отмены любого производящегося испытания. Однако, в отсутствие сигнала отмены выполнения, цифровой контроллер клапана 206 может производить посылку сигнала электромагнитному клапану 202, который может регулировать пневматическое давление в приводе 204 путем направления давления к приводу клапана 204 или к выпускному клапану (не показан). Соответственно, привод 204 перемещает клапан аварийного останова 16.

Например, фиг.2 представляет цифровой контроллер клапана 206, выполненный с возможностью посылки пневматического сигнала электромагнитному клапану 202. В состав электромагнитного клапана 202 может входить блок управления электромагнитом, на который может подаваться постоянное напряжение (DC) питания и электрические сигналы управления от других компонентов технологической установки или системы аварийного останова 101. Контроллер электромагнитного клапана 202 выполнен с возможностью посылки сигнала для управления давлением на выходе электромагнитного клапана. Электромагнитный клапан 202 может посылать пневматический сигнал приводу 204, по которому привод 204 посылает электрический сигнал для перемещения плунжера клапана аварийного останова 16 в качестве составляющей части испытания при неполном ходе. Например, привод может перемещать клапан 16 из нормального полностью открытого положения в частично закрытое положение и обратно, в нормальное состояние.

Сигнал обратной связи 213 может исходить от любого из компонентов 210, задействованных в испытании при неполном ходе. Например, любой из следующих компонентов: электромагнитный клапан 202, привод 204, или клапан аварийного останова 16 (или другие датчики, расположенные между или соединенные с компонентами 210) могут формировать сигнал обратной связи 213 для цифрового контроллера клапана 206, который может посылать сигнал обратной связи (например, через канал связи 212) устройству пульта управления испытанием 310. В другом варианте, цифровой контроллер клапана 206 может, при получении сигнала испытания и запуске испытания при неполном ходе, передавать сигнал обратной связи непосредственно устройству пульта управления 310 через, например, канал связи 212. Устройство пульта управления испытанием 310 может свечением индикатора 216 извещать пользователя о том, что пользователь успешно начал испытание при неполном ходе.

Сигнал обратной связи может быть получен в любой точке цепи прохождения сигнала запуска испытания клапана аварийного останова 16 неполным ходом. Сигнал обратной связи 213 может быть получен от любого из устройств, задействованных в испытании при неполном ходе. Например, электрический сигнал обратной связи 213 может быть сигналом обратной связи, зависящим от положения и получаемым от привода 204. Другим примером точки получения сигнала обратной связи может служить электромагнитный клапан 202 или клапан 16 и т.п.

Например, в состав устройств пульта управления испытанием 310A, 310B входят три световых выходных индикатора 216A-C в качестве варианта исполнения общего устройства выходной индикации 32. Например, один быстро мигающий зеленый световой выходной индикатор 216А может оповещать о том, что устройство пульта управления испытанием 310а получило подтверждение от цифрового контроллера клапана 206 в ответ на сигнал запуска испытания при неполном ходе, который был подан с устройства пульта управления испытанием 310а.

Фиг.3A и фиг.3B представляют дополнительные подробности двух вариантов исполнения 310A, 310B, устройства пульта управления 310 и соответствующих систем 200A, 200B, в которых используются варианты исполнения 310A, 310B. Как представлено на фиг.3A, в состав устройства пульта управления испытанием 310A входят устройство ввода 31, устройство выходной индикации 32, имеющее один или более индикаторов 216, измеритель временных интервалов или счетчик 33, устройство верификации 34, приемно-передающее устройство 35, запоминающее устройство 36, процессор 37, индикатор запуска испытания 214, кнопка 216, аналого-цифровой преобразователь 38 и цифро-аналоговый преобразователь 39. Устройства любого рода и функциональность устройства пульта управления испытанием 310 могут быть реализованы аппаратно, программно, на уровне микропрограммы, или любой комбинацией этих трех вариантов. Кроме того, любой из компонентов устройства пульта управления испытанием 310 может быть размещен на другом компоненте системы пульта управления испытанием 200, например на цифровом контроллере клапана 206.

Функционирование одного из вариантов исполнения устройства пульта управления испытанием 310 описывается со ссылками на фиг.3A. Для запуска испытания при неполном ходе пользователь производит посылку сигнала запуска испытания (например, нажав кнопку 215 на устройстве ввода 31). Измеритель временных интервалов 33 получает сигнал запуска испытания и может определить (например, путем измерения временного интервала или подсчетом) длительность сигнала запуска испытания. Измеритель временных интервалов 33 может сообщить определенную им длительность устройству верификации для проверки того, что сигнал имеет надлежащую длительность. В другом варианте, измеритель временных интервалов 33 может сообщить определенную им длительность сигнала непосредственно процессору 37 и/или запоминающему устройству 36, и процессор 37 может проверить то, что сигнал имеет надлежащую длительность. В любом случае, после определения того, что входящий сигнал имеет надлежащую длительность, устройство TX/RX 35 может передать команду запуска испытания цифровому контроллеру клапана 206 через каналы связи 211A, 212A.

Фиг.3B представляет другой вариант исполнения системы пульта управления испытанием 200B, в состав которого входит устройство пульта управления 310B, соединенное с цифровым контроллером клапана 206 через каналы связи 211B, 212B. В состав устройства пульта управления испытанием 310B могут входить компоненты ввода и вывода, например устройство ввода 31 и устройство вывода 32. Сигналом запуска испытания 214 может быть индикатор, светящийся при подаче сигнала постоянного напряжения, который подается при нажатии кнопки 215 на устройстве ввода 31. Выходными индикаторами 216 могут быть один или более светоизлучающих диодов (СИД), например зеленый СИД 216А, желтый СИД 216B, красный СИД 216С, и т.д. Один или более светодиодов 216 могут индицировать (например, включением, миганием в определенной последовательности и т.д.) передачу устройством пульта управления испытанием 310А сигнала запуска испытания и/или прием цифровым контроллером клапана 206 сигнала запуска испытания. Дальнейшие примеры индикации, использующие индикаторы 216А-С и их сигналы описаны со ссылками на фиг.5 и фиг.6. Остальные компоненты устройства пульта управления испытанием