Устройство и способ для обнаружения питтинговой коррозии в газовых турбинах

Иллюстрации

Показать всеИзобретение относится к области неразрушающего контроля и может быть использовано для обнаружения коррозии в лопатках газотурбинной установки. Сущность: датчик содержит детекторную головку, форма которой согласована с геометрией поверхности переходной секции лопатки газовой турбины. Детекторная головка выполнена с возможностью перемещения вдоль осевого направления переходной секции для обнаружения питтинговой коррозии. По меньшей мере одно индукционное устройство, расположенное внутри детекторной головки, создает первое магнитное поле в области переходной секции, входящей в контакт с детекторной головкой. Приемное устройство обеспечивает обнаружение сигнала, соответствующего второму магнитному полю, принимаемому из области переходной секции, на которую воздействует первое магнитное поле. Второе магнитное поле генерируется посредством токов, созданных в данной области первым магнитным полем. Затем обрабатывающее сигнал устройство обрабатывает обнаруженный сигнал для корреляции соответствующей амплитуды обнаруженного сигнала с наличием питтинговой коррозии в данной области, так что наличие питтинговой коррозии определяют без какого-либо демонтажа корпуса газотурбинной установки. 8 н. и 15 з.п. ф-лы, 8 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение, в целом, относится к обнаружению коррозии в газотурбинных установках и, в частности, к устройству и способу, обеспечивающим обнаружение на месте питтинговой коррозии в лопатках газотурбинного компрессора.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В качестве топлива с низким выделением CO2 природный газ получил широкое распространение во всем мире. Если расстояние, а также топографические особенности местности между месторождениями природного газа и рынками потребителей не позволяют обеспечить транспортировку по трубопроводам, то объем газа может быть уменьшен, например, до 1/600 от его свободного объема посредством сжижения. Установки для сжижения природного газа (СПГ) обеспечивают сжижение очищенного природного газа в криогенных теплообменниках так, что очищенный сжиженный природный газ может храниться в резервуарах до момента загрузки на предназначенные для этого танкеры для транспортировки между СПГ-установкой и районами потребителей. В районах потребителей СПГ-продукцию выгружают в приемный СПГ-терминал, доводят до давления в трубопроводе и выполняют регазификацию для подачи в потребительскую систему трубопроводов природного газа.

На протяжении последних десятилетий в соответствии с указанными возросшими запросами, соответственно, значительно увеличились габариты СПГ-установок, что в свою очередь привело к снижению издержек производства СПГ, но одновременно повысило конкуренцию на рынке СПГ. Например, в 1980-х годах обычной практикой было производство 2-3 миллионов тон в год. Существующие в настоящее время установки производят 4-5 миллионов тонн в год, а в данное время (2009 год) инжиниринговые компании планируют установки с объемами выпуска продукции порядка 7-8 миллионов тонн в год.

Как правило, в СПГ-установках для приведения в действие компрессорных холодильных агрегатов, используемых в криогенных теплообменниках, обеспечивающих сжижение природного газа, используются, например, газовые турбины. Производительность установки может быть тесно связана с ее надежной работой, в частности, с надежностью работы газовой турбины. Надежной работе газотурбинных установок может препятствовать большое число различных причин неисправности. Как изложено в последующих разделах, одной из таких причин является неблагоприятное воздействие коррозии на впускные направляющие лопатки (ВНЛ) и роторные лопатки турбокомпрессора газовой турбины.

СПГ-установки обычно расположены в условиях морского побережья, в атмосфере которого преобладают такие коррозионные элементы, как хлориды и сульфиды. Образование хлоридов обусловлено близостью моря, тогда как сульфиды образуются в результате сжигания СПГ-установками излишков газа. Установка для фильтрации воздуха газовой турбины требует надлежащих как конструкции, так и технического обслуживания, поскольку она является ключевой в обеспечении качественной работы и надежности всего предприятия за счет очищения воздуха, поступающего в топочную секцию газотурбинной установки. Несмотря на попытки поддерживать надежную и эффективную фильтрацию воздуха, наличие коррозионных элементов таких, как хлориды и сульфиды, в различных ступенях газотурбинной установки, например в осевых лопатках компрессора газовой турбины (например, лопатках ВНА и роторных лопатках R1), является неизбежным. Эти элементы (то есть хлориды и сульфиды) могут разрушать, например, конструкционные материалы лопаток ВНА и роторных лопаток первой ступени (R1) газовой турбины, вызывая питтинговую коррозию, которая при необнаружении, в конечном счете, приводит к началу возникновения и распространению трещин внутри лопаток. Последствиями подобных трещин являются поломки одной или более лопаток ВНА и роторных лопаток R1 газовой турбины, которые, таким образом, приводят к простою газовой турбины.

Указанные простои в работе обходятся весьма дорого. Обычно с производственными машинами/оборудованием СПГ-установок связано нулевое резервирование. Для заданной последовательности газовых турбин простой одной газовой турбины вызывает простой всей последовательности турбин, или, по меньшей мере, значительное снижение объема выпуска СПГ. Как следствие, также может быть задержана поставка СПГ, что обусловливает дополнительные затраты и/или потерю прибыли, которые можно оценить в диапазоне 2-7 млн. долларов/день в зависимости от конкретного размера установки и производственного плана. По этой причине все катастрофические отказы, такие, как те, которые обусловлены питтинговой коррозией, следует предотвращать, поскольку простой продолжительностью в 7-10 дней является ожидаемой продолжительностью для возврата данной установки в рабочее состояние.

Таким образом, для устранения ситуации простоя газовой турбины, обусловленного необнаруженными условиями неисправного состояния, предпочтительным является обеспечение обнаружения коррозии на месте в газотурбинных СПГ-установках без необходимости в демонтаже газотурбинной установки (например, корпуса).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Различные варианты выполнения данного изобретения предлагают способы и устройства для обнаружения питтинговой коррозии в лопатках турбины. В соответствии по меньшей мере с одним вариантом выполнения устройство (например, датчик вихревых токов) для обнаружения коррозии в одной или более лопатках газотурбинной установки содержит детекторную головку, форма которой согласована с геометрией поверхности переходной секции лопатки газовой турбины, причем детекторная головка выполнена с возможностью перемещения вдоль осевого направления переходной секции для обнаружения питтинговой коррозии. По меньшей мере одно индукционное устройство, расположенное внутри детекторной головки создает первое магнитное поле в области переходной секции, входящей в контакт с детекторной головкой. Приемное устройство обеспечивает обнаружение сигнала, соответствующего второму магнитному полю, принимаемому от области переходной секции, на которую воздействует первое магнитное поле, причем второе магнитное поле генерируется в данной области посредством токов, созданных первым магнитным полем. Затем обрабатывающее сигнал устройство обрабатывает обнаруженный сигнал для корреляции соответствующей амплитуды обнаруженного сигнала с наличием питтинговой коррозии в данной области так, что наличие питтинговой коррозии обнаруживают без какого-либо демонтажа корпуса газотурбинной установки.

В соответствии с одним аспектом по меньшей мере одно индукционное устройство содержит множество индукционных устройств, расположенных внутри детекторной головки и выполненных с возможностью создания первого магнитного поля в области переходной секции, входящей в контакт с детекторной головкой, при этом обнаруженный сигнал содержит множество сигналов, соответствующих второму магнитному полю. Обрабатывающее сигнал устройство выполнено с возможностью обработки множества обнаруженных сигналов для корреляции соответствующих амплитуд обнаруженных сигналов с наличием питтинговой коррозии в данной области, причем каждый из обработанного множества обнаруженных сигналов соответствует каналу прохождения сигнала, связанного с соответствующим одним из множества индукционных устройств, с обеспечением тем самым многоканального выявления питтинговой коррозии.

В соответствии с еще одним аспектом по меньшей мере одно индукционное устройство содержит отдельные катушки индуктивности, включая:

(а) первую катушку, выполненную с возможностью генерации первого магнитного поля; и (b) по меньшей мере одну вторую катушку, выполненную с возможностью принимать второе магнитное поле.

В соответствии с одним аспектом приемное устройство может содержать:

(а) первое и второе индукционное устройство, выполненные с возможностью генерации, соответственно, первого и второго сигнала, принимаемого от второго магнитного поля; (b) первый и второй полосовой пропускающий фильтр, соответственно, присоединенные к первому и второму индукционному устройству, причем первый и второй полосовой пропускающий фильтры обеспечивают фильтрацию, соответственно, первого и второго принятого сигнала; и (с) дифференциальный усилитель, присоединенный к первому и второму полосовому пропускающему фильтру, причем дифференциальный усилитель выполнен с возможностью дифференциального усиления отфильтрованного первого и отфильтрованного второго принятого сигнала и генерации обнаруженного сигнала.

В соответствии с другим аспектом детекторная головка может иметь по существу цилиндрическую форму с радиусом, соответствующим радиусу кривизны переходной секции, или по существу цилиндрическую форму с радиусом, который меньше радиуса кривизны соответствующей переходной секции.

В соответствии с другим аспектом датчик дополнительно содержит секцию рукоятки, присоединенную к детекторной головке, причем секция рукоятки имеет гибкую часть, выполненную с возможностью перемещения детекторной головки в положение измерения за путем обеспечения контакта между детекторной головкой и переходной секцией одной из множества вращающихся лопаток первой ступени R1, посредством манипуляции гибкой частью и детекторной головкой между множеством впускных направляющих лопаток, расположенных перед роторными лопатками R1.

В соответствии с другим аспектом датчик дополнительно содержит видеокамеру, присоединенную к секции рукоятки, причем данная видеокамера расположена рядом с детекторной головкой и обеспечивает содействие оператору в перемещении детекторной головки в положение измерения.

В соответствии с другим аспектом датчик дополнительно содержит возбуждающее устройство, выполненное с возможностью генерации возбуждающего сигнала, который подают по меньшей мере к одному индукционному устройству, при этом возбуждающее устройство регулирует по меньшей мере одну характеристику (например, амплитуду, частоту и т.д.) возбуждающего сигнала для создания отношения сигнал/шум, связанного с обнаруживаемым сигналом, которое превышает заданное пороговое значение.

В соответствии с другим аспектом обрабатывающее сигнал устройство содержит устройство цифровой обработки сигналов (ЦОС), содержащее: (а) аналого-цифровой преобразователь, выполненный с возможностью оцифровки значения амплитуды обнаруженного сигнала; (b) первую зону хранения, выполненную с возможностью хранения значения амплитуды, соответствующего обнаруженному сигналу, со значениями амплитуд других обнаруженных сигналов на основании значения амплитуды, соответствующего обнаруженному сигналу и других сохраненных амплитуд обнаруженных сигналов, соответствующих обнаруженной коррозионной язве; с) вторую зону хранения, выполненную с возможностью хранения эталонных данных, связанных с множеством предварительно созданных областей питтинговой коррозии на поверхности образца переходной области лопатки газовой турбины; и (d) секцию процессора, выполненного с возможностью сравнения значения амплитуды, соответствующего обнаруженному сигналу, с хранящимися эталонными данными для обнаружения наличия питтинговой коррозии в переходной секции.

В соответствии с другим аспектом первая зона хранения содержит информацию об отметке времени, которая добавлена как к значению амплитуды обнаруженного сигнала, так и к другим значениям сохраненных амплитуд обнаруженных сигналов для расчета промежутка времени между обнаружениями питтинговой коррозии в переходной области. Первая зона хранения также может содержать информацию возбуждающего сигнала, который добавляется к значению сохраненной амплитуды обнаруженного сигнала и к другим значениям сохраненных амплитуд обнаруженных сигналов.

В соответствии с другим аспектом варианта выполнения датчик для обнаружения коррозии в одной или более лопатках газовой турбины содержит:

(а) детекторную головку, форма которой согласована с геометрией поверхности переходной секции лопатки газовой турбины, причем детекторная головка выполнена с возможностью перемещения вдоль переходной секции для обнаружения питтинговой коррозии; (b) по меньшей мере один преобразователь, расположенный в детекторной головке и выполненный с возможностью создания первого магнитного поля в области переходной секции, входящей в контакт с детекторной головкой; (с) приемное устройство, выполненное с возможностью обнаружения сигнала, соответствующего второму магнитному полю, принятому от области переходной секции, на которую воздействует первое магнитное поле, причем второе магнитное поле генерируется в данной области посредством созданных первым магнитным полем токов; и (d) обрабатывающее сигнал устройство, выполненное с возможностью обработки обнаруженного сигнала для корреляции соответствующей амплитуды обнаруженного сигнала с наличием питтинговой коррозии в данной области, тем самым наличие питтинговой коррозии определяют без какого-либо демонтажа корпуса газотурбинной установки.

В соответствии с еще одним вариантом выполнения датчик для обнаружения коррозии в одной или более лопатках газовой турбины содержит:

(а) детекторную головку, форма которой согласована с геометрией поверхности переходной секции лопатки газовой турбины, причем детекторная головка выполнена с возможностью перемещения вдоль переходной части для обнаружения питтинговой коррозии; (b) приемопередатчик, расположенный в детекторной головке и выполненный с возможностью создания первого магнитного поля в области переходной секции, входящей в контакт с детекторной головкой, и обнаружения сигнала, соответствующего второму магнитному полю, принятому из области переходной секции, на которую воздействует первое магнитное поле, причем второе магнитное поле генерируется в данной области посредством созданных первым магнитным полем токов; и (с) обрабатывающее сигнал устройство, выполненное с возможностью обработки обнаруженного сигнала для корреляции соответствующей амплитуды обнаруженного сигнала с наличием питтинговой коррозии в данной области, тем самым наличие питтинговой коррозии определяют без какого-либо демонтажа корпуса газотурбинной установки.

В соответствии с одним аспектом приемопередатчик может содержать: (а) передатчик, выполненный с возможностью генерации первого магнитного поля; и (b) приемник, выполненный с возможностью принимать второе магнитное поле и генерировать амплитуду обнаруженного сигнала. Данный передатчик может содержать первое индукционное устройство и индукционное возбуждающее устройство, выполненное с возможностью подачи электрического возбуждающего сигнала к первому индукционному устройству. Данный приемник может содержать второе индукционное устройство; третье индукционное устройство; и дифференциальный усилитель, присоединенный ко второму и третьему индукционному устройству и выполненный с возможностью дифференциального усиления второго и третьего сигнала, принимаемого, соответственно, от второго и третьего индукционного устройства, при этом дифференциальный усилитель генерирует обнаруженный сигнал.

В соответствии по меньшей мере с другим вариантом выполнения предлагается способ обнаружения коррозии в одной или более лопатках газотурбинной установки. Данный способ включает обнаружение питтинговой коррозии вдоль осевого направления переходной секции лопатки газовой турбины посредством согласования обнаружения коррозии с геометрией поверхности переходной секции, и создание первого магнитного поля в области переходной секции во время обнаружения коррозии. Обнаруживают сигнал, соответствующий второму магнитному полю, принимаемый из области переходной секции, которая подвергается воздействию созданного первого магнитного поля, при этом второе магнитное поле генерируется в данной области посредством созданных первым магнитным полем токов. Обнаруженный сигнал затем обрабатывают посредством корреляции соответствующей амплитуды обнаруженного сигнала с наличием питтинговой коррозии в данной области. Таким образом, определяют наличие питтинговой коррозии без какого-либо демонтажа корпуса газотурбинной установки.

В соответствии по меньшей мере с одним аспектом согласование обнаружения коррозии с геометрией поверхности включает использование датчика с головкой, имеющей цилиндрическую форму, радиус которой по существу равен или меньше радиуса кривизны переходной секции.

В соответствии по меньшей мере с одним другим вариантом выполнения блок обнаружения питтинговой коррозии содержит множество датчиков, причем каждый датчик содержит: (а) детекторную головку, форма которой согласована с геометрией поверхности переходной секции лопатки газовой турбины, при этом детекторная головка выполнена с возможностью перемещения вдоль осевого направления переходной секции для обнаружения питтинговой коррозии; (b) по меньшей мере одно индукционное устройство, расположенное внутри детекторной головки и выполненное с возможностью создания магнитного поля в области переходной секции, входящей в контакт с детекторной головкой; (с) приемное устройство, выполненное с возможностью обнаружения сигнала, соответствующего второму магнитному полю, принимаемому из области переходной секции, на которую воздействует первое магнитное поле, причем второе магнитное поле генерируется в данной области посредством созданных первым магнитным полем токов; и (d) обрабатывающее сигнал устройство, выполненное с возможностью обработки обнаруженного сигнала для корреляции соответствующей амплитуды обнаруженного сигнала с наличием питтинговой коррозии в данной области, при этом наличие питтинговой коррозии обнаруживают без какого-либо демонтажа корпуса газотурбинной установки, и в котором результаты обработки обнаруженного сигнала каждым обрабатывающим сигнал устройством из множества устройств датчика выводятся в соответствующий канал.

Специалистам в данной области техники должно быть понятно, что вышеприведенное краткое описание и последующее подробное описание являются иллюстрирующими и поясняющими настоящее изобретение, а не являются ограничительными или ограничивающими преимущества, которые могут быть получены посредством настоящего изобретения. Кроме того, следует понимать, что вышеизложенная сущность настоящего изобретения является представлением некоторых вариантов выполнения настоящего изобретения, а не является ни представляющей, ни включающей в себя все изобретение и все варианты выполнения в объеме правовой охраны предлагаемого изобретения. Соответственно, чертежи, на которые выполнены ссылки в данном документе и которые составляют часть данного документа, иллюстрируют варианты выполнения настоящего изобретения и совместно с подробным описанием служат для объяснения принципов настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Аспекты, свойства и преимущества вариантов выполнения настоящего изобретения, как с точки зрения конструкции, так и с точки зрения работы, будут понятны и более очевидны при рассмотрении настоящего изобретения в контексте последующего описания, совместно с чертежами, на которых одинаковые ссылочные позиции обозначают одинаковые или подобные детали для различных чертежей, и на которых:

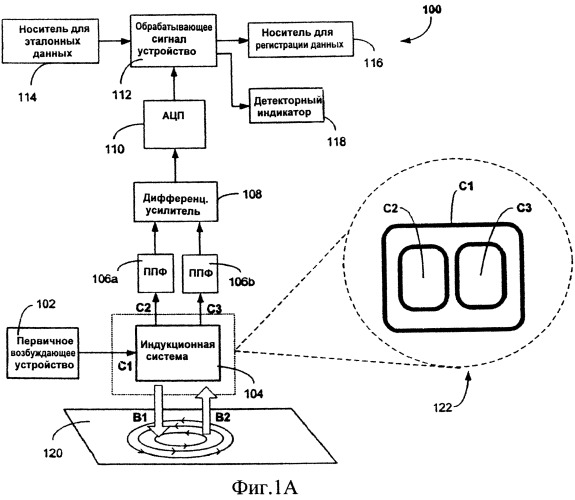

фиг.1А показывает структурную схему датчика вихревых токов (ВТ) в соответствии с вариантом выполнения настоящего изобретения;

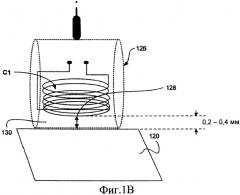

фиг.1В показывает положение головки ВТ датчика относительно контролируемой поверхности в соответствии с вариантом выполнения настоящего изобретения;

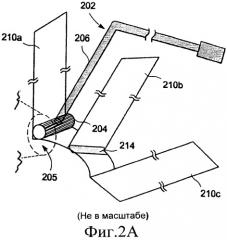

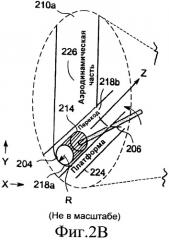

фиг.2А-2С показывают механическую конструкцию и положение ВТ датчика относительно контролируемой роторной лопатки газотурбинной установки в соответствии с вариантом выполнения настоящего изобретения;

фиг.3 показывает устройство формирования изображения, используемое совместно с ВТ датчиком, в соответствии с вариантом выполнения настоящего изобретения;

фиг.4 показывает фотоснимок блока 402 калибровки, используемого при создании сохраняемых эталонных данных в соответствии с вариантом выполнения настоящего изобретения;

фиг.5 показывает схему работы ВТ датчика в соответствии с вариантом выполнения настоящего изобретения;

фиг.6 показывает схему обработки сигнала, выполняемую ВТ датчиком в соответствии с вариантом выполнения настоящего изобретения;

фиг.7 показывает экспериментальные технические данные, связанные с обнаружением рабочих параметров ВТ датчика в соответствии с вариантом выполнения настоящего изобретения; и

фиг.8 показывает пример блока, содержащего многоканальный ВТ датчик в соответствии с вариантом выполнения настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

Последующее изложение относится к описанию различных вариантов выполнения и аспектов настоящего изобретения, в которых используются вихревые токи (ВТ) для обнаружения и анализа характеристик коррозии (например, питтинговой коррозии) в роторных лопатках газовой турбины. Соответственно, предлагается новый ВТ датчик и способ обнаружения питтинговой коррозии в первых ступенях роторных лопаток газовой турбины. Первые ступени роторных лопаток газовой турбины (то есть роторные лопатки R1) обычно являются более восприимчивыми к питтинговой коррозии. Помимо этого, при использовании настоящего датчика пользователь получает непосредственный доступ к роторным лопаткам первой ступени (то есть R1) через отверстие в воздухозаборной камере газовой турбины.

Образующиеся при коррозии изъязвления (точечная или питтинговая коррозия) могут иметь или не иметь по существу круговую форму и, в общем, образуют выемки в поверхности материала. Эти выемки, несмотря на очень маленький размер (обычно с глубинами и диаметрами менее 1 мм), приводят к более серьезным дефектам, таким как трещины. Что касается первых ступеней (то есть R1) роторных лопаток газовой турбины, то обнаружение питтинговой коррозии позволяет избежать последующего развития и распространения трещин, поскольку формирование подобных трещин может привести к поломкам роторных лопаток во время работы газовой турбины и, соответственно, к катастрофическому выходу из строя. В то время как трещины образуют резкую неоднородность, что делает их пригодными для обычного обнаружения посредством определения изменения фазы сигнала с использованием ВТ детекторного оборудования, коррозионная язва не демонстрирует подобную резкую неоднородность. Поэтому, в соответствии по меньшей мере с одним вариантом выполнения настоящего изобретения, для обнаружения изменений амплитуды сигнала, возникающих при наличии коррозионной язвы, могут использоваться чувствительные приемные устройства.

Фиг.1А схематически изображает ВТ датчик 100 в соответствии с одним вариантом выполнения настоящего изобретения. Датчик 100 содержит первичное индукционное возбуждающее устройство 102, индукционную систему 104, полосовые пропускающие (ПП) фильтры 106а и 106b, дифференциальный усилитель 108, аналого-цифровой (А/Ц) преобразователь 110, обрабатывающее сигнал устройство 112, носитель 114 для хранения эталонных данных, носитель 116 для регистрации данных и детекторный индикатор 118 (например, видеомонитор, звуковой сигнал). Дополнительное объяснение работы ВТ датчика 100 приведено со ссылкой на схемы, показанные на фиг.5 и 6.

Первичное индукционное возбуждающее устройство 102 содержит источник электрического сигнала, который подает переменный возбуждающий сигнал (например, синусоидальный, импульсный, линейно изменяющийся сигнал и т.д.) в индукционную систему 104 для наведения вихревых токов в поверхности 120 контролируемого материала (то есть в переходной части роторных лопаток R1 газовой турбины). Индукционная система 104 может содержать три индукционных устройства, как показано на увеличенном виде 122 снизу. Как изображено позицией 122, катушка С1 является первичным индукционным устройством, выполненным с возможностью генерации первичного магнитного поля (В1), которое наводится в поверхности 120 и создает в поверхности 122 вихревые токи. Индукционные устройства С2 и С3 являются измерительными катушками, используемыми для приема результирующего магнитного поля, обусловленного взаимодействием созданного первичного магнитного поля (В1) и магнитного поля (В2), созданного вихревыми токами в поверхности 122. Как было отмечено выше, для обнаружения изменений амплитуды сигнала, возникающих при наличии коррозионной язвы, могут использоваться чувствительные приемные схемы. Одну из подобных схем применяют в измерительных катушках (то есть С2, С3). Эти катушки должны иметь диаметр, геометрия которого сравнима с геометрией (например, диаметром) выемок, образующихся в результате питтинговой коррозии. Например, катушка с диаметром 1,6 мм может использоваться для обнаружения коррозионных язв с диаметром 0,25 мм, 0,50 мм и 0,75 мм, и глубиной, соответственно, 0,25 мм, 0,50 мм и 0,75 мм.

Каждое из измерительных индукционных устройств С2 и С3 присоединено, соответственно, к входам ПП фильтров 106а и 106b, которые служат для уменьшения или устранения, среди прочих нежелательных артефактов, таких сигналов как шум высокой частоты и изменения сигналов низкой частоты, которые могут возникать в результате физической манипуляции ВТ датчиком 100 относительно измеряемой области, когда, например, данный датчик используется в качестве ручного датчика. Кроме того, ПП фильтры 106а и 106b также улучшают отношение сигнал/шум (С/Ш) сигналов, принимаемых, соответственно индукционными устройствами С2 и С3. Конфигурация катушек С1, С2 и С3, показанная позицией 122, является одним примером из множества типов возможных расположений катушек. Например, в другой конфигурации измерительные катушки С2 и С3 могут быть расположены на каждой стороне от возбуждающей катушки С1 (расположенной в центре). В соответствии с другим примером одна катушка, такая как катушка С1, может быть использована как для генерации первичного магнитного поля (В1), так и для приема результирующего магнитного поля (В2), обусловленного вихревыми токами, наведенными первичным магнитным полем (В1).

Выходы ПП фильтров 106а и 106b присоединены к различным входам дифференциального усилителя 108. При отсутствии дефектов на поверхности 122, отфильтрованные входные сигналы, принятые от ПП фильтров 106а и 106b на различных входах дифференциального усилителя 108, являются по существу одинаковыми. При этом усилитель 108 генерирует выходное напряжение низкой амплитуды, близкое к нулю. Альтернативно, при выявлении дефектов на поверхности 122 отфильтрованные входные сигналы, принятые от ПП фильтров 106а и 106b на дифференциальных входах дифференциального усилителя 108, не являются одинаковыми. При этом усилитель 108 создает увеличенное выходное напряжение. Так как одна из измерительных катушек (то есть С2 или С3) перемещается над изъязвленной поверхностью (обусловленной коррозией), то реактивная составляющая этой катушки (например, С2) изменяется относительно другой катушки (например, С3). Это в свою очередь вызывает дифференциальное изменение тока сигнала, поступающего к усилителю 108 и, соответственно, увеличение напряжения на выходе.

Амплитуда генерируемого на выходе сигнала может зависеть от нескольких факторов, таких как, но, не ограничиваясь этим, геометрия язвы (например, 0,3×0,45 мм), чувствительность измерительных катушек к изменению магнитных полей, обусловленных вихревыми токами, создаваемых коррозионной язвой, и оптимизация электрических параметров возбуждения, связанных с индукционным возбуждающим устройством 102 (например, форма волны, амплитуда и частота сигнала, возбуждающего первичную катушку). Генерируемый на выходе сигнал может быть преобразован А/Ц преобразователем 110 из аналогового в цифровой формат до его обработки устройством 112 обработки сигнала. Как вариант, аналого-цифровое преобразование может быть выполнено устройством 112 без необходимости в использовании отдельного устройства, такого как А/Ц преобразователь 110.

Устройство 112 обеспечивает различную обработку оцифрованных сигналов на выходе дифференциального усилителя 108. Например, устройство 112 может выполнять обнаружение порогового значения для определения условия совпадения обнаруженной амплитуды с амплитудой сигнала, вызванного обнаружением коррозионной язвы. Устройство 112 обработки сигнала также получает доступ к эталонным данным с носителя 114 эталонных данных для корреляции полученного сигнала с имеющимися эталонными данными (например, различными цифровыми значениями амплитуды), сохраненными на носителе 114. Каждая запись эталонных данных, найденная на носителе 114 для эталонных данных, может, как вариант, предоставлять информацию, связанную с коррозионной язвой, имеющей конкретную геометрию и/или размеры. Альтернативно, доступные эталонные данные могут подтверждать наличие или отсутствие коррозионной язвы на основании степени корреляции амплитуды между принятым сигналом (в оцифрованном формате) и различными значениями амплитуды (в оцифрованном формате), сохраненными на носителе 114 эталонных данных, без обеспечения информации о геометрии и/или размерах. Дополнительная цифровая обработка сигнала (ЦОС), такая как цифровая фильтрация и коррекция, также может быть осуществлена над принятыми сигналами для дополнительного содействия обнаружения коррозионных язв.

Детекторный индикатор 118 предупреждает пользователя датчика 100 об обнаружении им коррозионной язвы. Индикатор 118 может содержать визуальный индикатор, такой как излучающее свет устройство (например, светодиод), и/или звуковой индикатор, такой как зуммер.

Носитель 116 для регистрации данных сигнала хранит информацию, связанную с каждой обнаруженной коррозионной язвой. После подтверждения устройством 112 обнаружения язвы оно сохраняет обнаруженное значение амплитуды наряду с временной отметкой на носителе 116. Временная отметка может содержать информацию о дате (то есть год/месяц/день) и времени (например, в 24-часовом формате), связанную с каждой обнаруженной коррозионной язвой, которая может, среди прочего, обеспечивать значения для вычисления различных временных промежутков между различными случаями обнаружения питтинговой коррозии в роторных лопатках газовой турбины. Носитель 116 для регистрации данных сигнала также может хранить информацию о возбуждающем сигнале, соответствующую каждому обнаруженному значению амплитуды, и информацию о временной отметке. Информация о сохраненном возбуждающем сигнале может содержать характеристики амплитуды, форму и частоту сигнала, поданного на первичную катушку С1, на основе обнаружения коррозионной язвы.

Несмотря на то, что на фиг.1 носитель 114 эталонных данных и носитель 116 для регистрации данных показаны отдельно, тем не менее, оба носителя (114 и 116) могут быть объединены в обрабатывающем сигнал устройстве 112.

Фиг.1 В показывает положение измерительной головки 126 датчика ВТ относительно контролируемой поверхности 120 в соответствии с вариантом выполнения настоящего изобретения. Как показано, первичное индукционное устройство С1 вместе с измерительными катушками С2 и С2 (на фиг.1 В не показаны) расположено в измерительной головке 126 датчика. При эксплуатации измерительная головка 126 датчика вводится в контакт с контролируемой поверхностью 120 (например, роторной лопатки R1). Расстояние между катушкой С1 и поверхностью 120 называется расстоянием отрыва, которое влияет на взаимную индуктивность катушек. В примере, показанном на фиг.1 В, значение расстояния отрыва может находиться в диапазоне 0,2-0,4 мм. Расстояние между концом 128 катушки и поверхностью 120 может быть равно приблизительно 0,2 мм. Кроме того, наружная поверхность 130 измерительной головки 126 датчика может содержать дополнительный защитный слой (не показан) с толщиной около 0,2 мм (например, адгезивную ленту из тефлона толщиной 0,2 мм)

Фиг.2А-2С показывают механическую конструкцию и положение ВТ датчика 202 относительно контролируемой роторной лопатки газотурбинной установки в соответствии с вариантом выполнения данного изобретения. Как показано на фиг.2А, ВТ датчик 202 содержит измерительную головку 204, штангу 206 и направляющее приспособление 208 или удлиненную рукоятку. На фиг.2А размер датчика 202 относительно роторных лопаток 210а 210b и 210с увеличен для лучшей иллюстрации способа. Например, длина головки 204 датчика составляет около 1/6 длины переходной секции 214 каждой из роторных лопаток. Длина направляющего приспособления 208 датчика может составлять около 30 см, тогда как штанга датчика может иметь длину около 5 см.

Ось направляющего приспособления 208 датчика может проходить по существу перпендикулярно оси штанги 206, при этом направляющее приспособление 208 способствует манипулированию датчиком 202 в положении измерения так, что между головкой 204 датчика и переходной секцией 214 роторной лопатки 210а устанавливается физический контакт. Эта конструкция также показана с увеличенным видом области 205 на фиг.2 В.

Как показано на фиг.2В переходная секция 214 роторной лопатки 210а является скругленной областью, расположенной между платформой 224 и аэродинамической частью 226. Переходная секция роторных лопаток представляет особый интерес для обнаружения питтинговой коррозии в соответствии с приведенными вариантами выполнения настоящего изобретения. Во время обнаружения питтинговой коррозии головку 204 датчика перемещают движением скольжения вдоль длины переходной секции 214 в контакте с ней между ее краями 218а и 218b в направлении Z. Во время указанного движения скольжения угол между осью штанги 206 датчика и горизонтальной плоскостью поддерживают практически постоянным. Головку 204 датчика перемещают движением скольжения вдоль длины переходной секции 214 в контакте с ней множество раз. Каждый раз штангу 206 поворачивают в плоскости XY для образования нового угла между осью штанги 206 и горизонтальной плоскостью. При изменении угла первичное индукционное устройство С1 создает первичное магнитное поле (В1) в другой области переходной секции 214. Контактное перемещение скольжением головки 204 вдоль длины переходной секции 214 под разными углами способствует проведению обнаруживающих коррозию измерений, покрывающих всю переходную область.

Указанное угловое изменение положения штанги 206 показано на поперечном разрезе роторной лопатки 210а, изображенной на фиг.2С. В соответствии с примером, показанным на фиг.2С, во время проведения обнаруживающих коррозию измерений штангу датчика поворачивают в плоскости XY для образования трех углов между осью штанги 206 и горизонтальной плоскостью 230. Более конкретно, прежде всего, головку 204 датчика перемещают движением скольжения вдоль длины переходной секции 214 в контакте с ней под углом 15°, как показано ссылочной позицией 232. Затем, головку 204 датчика второй раз перемещают движением скольжения вдоль длины переходной секции 214 в контакте с ней под углом 45°, как показано ссылочной позицией 234. И наконец, головку 204 датчика третий раз перемещают движением скольжения вдоль длины переходной секции 214 в контакте с ней под углом 75°, как показано ссылочной позицией 236.

Количество перемещений и углы, используемые во время измерений, могут изменяться. Однако после выявления коррозионной язвы головку 204 датчика вводят в контакт с той областью, которая подвержена воздействию коррозии. После введения головки в контакт с указанной областью угол между осью штангой 206 датчика и горизонтальной плоскостью 230 может быть изменен для определения, присутствуют ли в этой конкретной области переходной секции 214 другие коррозионные язвы.

Фиг.3 показывает устройство 302 формирования изображения, используемое совместно с устройством 304 контактного ВТ датчика, в соответствии с вариантом выполнения данного изобретения. Устройство 302 формирования изображения (например, видеокамера) может быть расположено рядом с измерительной головкой 306 датчика 304 для обеспечения пользователя датчика 304 улучшенным визуальным наблюдением за контролируемой переходной областью 310 роторной лопатки 312. Полученные изображения могут быть отображены на ручном или портативном видеомониторе 314 для пользователя.

Фиг.4 по