Способ каталитической конверсии для улучшения состава целевого продукта

Иллюстрации

Показать всеНастоящее изобретение относится к вариантам способов каталитической конверсии для улучшения состава целевого продукта. Высокосортный исходный нефтепродукт контактирует с горячим регенерированным катализатором в реакторе, чтобы выполнять реакцию крекинга, продукт реакции отделяется от отработанного катализатора, подлежащего регенерации, затем продукт реакции подается в систему разделения, и отработанный катализатор, подлежащий регенерации, отпаривается, регенерируется и рециркулируется в способ, причем горячий регенерированный катализатор имеет однородное распределение активности. Технический результат - повышение более чем на 30% содержания изобутена в сжиженном нефтяном газе (СНГ) и содержания олефина в составе бензина, уменьшение выхода сухого газа и кокса. 2 н. и 18 з.п. ф-лы, 2 ил., 8 табл., 12 пр.

Реферат

Область техники

Настоящее изобретение относится к способу каталитической конверсии для улучшения состава целевого продукта, более конкретно, к способу каталитической конверсии для повышения содержания изобутена в сжиженном нефтяном газе и содержания олефина в бензине.

Уровень техники изобретения

После возникновения в 1940-х годах каталитический крекинг стал основным способом для осветления тяжелых нефтепродуктов. Одной из причин является то, что исходные материалы для этого происходят из множества источников, включая газойль, остаток атмосферной перегонки, деасфальтированный нефтепродукт из остатка вакуумной перегонки или частично облагороженный остаток вакуумной перегонки. Во-вторых, производственные решения являются гибкими и могут быть топливного типа или типа топливно-химической технологии, например, производящей больше бензина, дизельного топлива, пропилена и тому подобного. В-третьих, свойства продукта могут быть соответствующим образом отрегулированы посредством модификации состава катализатора и изменения параметров обработки, например, повышения октанового числа бензина, понижения содержания олефина в бензине и тому подобного.

Традиционные технологии каталитического крекинга, главным образом, используются для производства бензина, в котором выход бензина так высок, что превышает 50 весовых %. В начале 1980-х годов неэтилированный бензин продвигает технологии каталитического крекинга в направлении производства бензина с высоким октановым числом. Таким образом, технологические условия каталитического крекинга и тип катализатора значительно изменяются. В технологическом аспекте они главным образом включают повышение температуры реакции, понижение времени реакции, повышение уровня жесткости режима реакции, замедление реакций переноса водорода и чрезмерно глубокого крекинга и улучшение эффективности контакта нефтепродукта и газа на дне газ-лифта с катализатором. В аспекте катализатора разработаны катализаторы, образованные посредством сочетания цеолитов типа USY с инертной подложкой или активной подложкой, и смешанные с различными типами цеолитов.

Технологии каталитического крекинга достигли вышеупомянутых разработок, удовлетворили требованиям к не содержащему Pb бензину, и повысили октановое число бензина. Однако либо изменение технологических условий, либо использование новых цеолитовых катализаторов, для повышения октанового числа бензина, повышает октановое число бензина посредством повышения содержания олефина в компонентах бензина. Содержание олефина в обычных компонентах бензина находится в диапазоне от 35 до 65 весовых %, что значительно отличается от требований к содержанию олефина в новом бензине. Содержание олефина в составе сжиженного нефтяного газа выше и составляет около 79 весовых %, при этом содержание бутена в несколько раз больше, чем содержание изобутана, и не может быть использован в качестве исходных материалов для алкилирования.

ZL99105904.2 раскрывает способ каталитической конверсии для приготовления бензина, обогащенного изобутаном и изоалканом, содержащий подачу предварительно подогретого исходного нефтепродукта в реактор, имеющий две реакционные зоны, контактирование с горячим катализатором крекинга, в котором реакция в первой реакционной зоне проводится при 530-620°С в течение 0,5-2,0 секунд; реакция во второй реакционной зоне при 460-530°С в течение 2-30 секунд, разделение продукта реакции, отпаривание отработанного катализатора, подлежащего регенерации, подачу отпаренного катализатора в регенератор, коксование и рециркуляцию. Содержание изобутана в сжиженном нефтяном газе, произведенном в соответствии со способом по изобретению, составляет 20-40 весовых %; содержание изоалкана в составе бензина составляет 30-45 весовых %; и содержание в нем олефина заканчивается менее чем до 30 весовых %; RON находится в диапазоне от 90 до 93; MON находится в диапазоне от 80 до 84.

ZL99105905.0 раскрывает способ каталитической конверсии для производства бензина, обогащенного пропиленом, изобутаном и изоалканом, содержащий подачу предварительно подогретого исходного нефтепродукта в реактор, имеющий две реакционные зоны, контактирование с горячим катализатором крекинга, в котором реакция в первой реакционной зоне проводится при 550-650°С в течение 0,5-2,5 секунд; реакция во второй реакционной зоне при 480-550°С в течение 2-30 секунд, разделение продукта реакции, отпаривание отработанного катализатора, подлежащего регенерации, подачу отпаренного катализатора в регенератор, коксование и рециркуляцию. Выход сжиженного нефтяного газа может достичь 2 5-4 0 весовых %, в котором содержания пропилена и изобутана составляют около 30 весовых % и 20-40 весовых %, соответственно. Выход бензина может достичь 35-50 весовых %; в котором изоалкан составляет 30-45 весовых %.

ZL99105903.4 раскрывает газ-лифт реактор для каталитической конверсии в псевдоожиженном слое, оборудованный секцией предварительного подъема, первой реакционной зоной, второй реакционной зоной с увеличенным диаметром и выходной зоной с уменьшенным диаметром, которые являются коаксиальными друг с другом и расположены вверх со дна вверх вдоль вертикального направления поочередно, в котором горизонтальная труба соединена с концом выходной зоны. Такой реактор может не только контролировать технологические условия в первой и второй реакционных зонах, но может также давать возможность поэтапного крекинга исходных нефтепродуктов, имеющих различные свойства, для того, чтобы получить требуемые продукты.

Эти патенты образуют базовые патенты Процесса FCC (газ-лифт процесса) для Максимизирования Изо-Парафинов (MIP) и широко применяются. Теперь они применяются в около 50 комплектах установок FCC, и достигают больших экономических и социальных выгод. Сжиженный нефтяной газ, обогащенный изобутаном, и бензин, обогащенный изопарафинами, могут быть получены в соответствии с предшествующим уровнем техники. Однако для обработки высокосортного исходного нефтепродукта для каталитического крекинга, в особенности гидрированного газойля, содержание олефина в полученном в результате бензине и содержание изобутена в сжиженном нефтяном газе являются более низкими, состав целевого продукта не является адекватно оптимизированным и запасы нефти используются недостаточно.

Сущность изобретения

Задачей настоящего изобретения является разработка способа каталитической конверсии для улучшения состава целевого продукта, в особенности повышения содержания изобутена в сжиженном нефтяном газе, повышения содержания олефина в бензине и понижения выходов сухого газа и кокса.

В первом аспекте, настоящая заявка предусматривает способ каталитической конверсии для улучшения состава целевого продукта, в котором высокосортный исходный нефтепродукт контактирует с горячим регенерированным катализатором, имеющим более низкую активность (среднюю активность), в реакторе, чтобы выполнять реакцию крекинга, продукт реакции отделяется от отработанного катализатора, подлежащего регенерации, затем продукт реакции подается в систему разделения, и отработанный катализатор, подлежащий регенерации, отпаривается, регенерируется и рециркулируется в способ.

Во втором аспекте, настоящая заявка предусматривает способ каталитической конверсии для улучшения состава целевого продукта, в котором высокосортный исходный нефтепродукт контактирует с горячим регенерированным катализатором, имеющим более низкую активность (среднюю активность), в нижней части реактора, чтобы выполнять реакцию крекинга, за которой следует реакция селективного переноса водорода и реакция изомеризации в продолжение движения вверх продукта реакции крекинга и содержащего кокс катализатора, продукт реакции селективного переноса водорода и реакции изомеризации отделяется от отработанного катализатора, подлежащего регенерации, затем продукт реакции селективного переноса водорода и реакции изомеризации подается в систему разделения, и отработанный катализатор, подлежащий регенерации, отпаривается, регенерируется и рециркулируется в способ.

Реактор, используемый в настоящем способе каталитической конверсии, включает в себя промышленную (индустриальную) установку каталитического крекинга, предпочтительнее, чем моделирующую установку в лаборатории. Другими словами, горячий регенерированный катализатор, имеющий более низкую активность (среднюю активность), подается или пополняется в промышленную установку каталитического крекинга с целью улучшения состава целевого продукта, в особенности содержания изобутена в сжиженном нефтяном газе и содержания олефина в бензине.

В некоторых вариантах осуществления в первом и втором аспектах реактор представляет собой один, выбранный из газ-лифта с постоянным диаметром, газ-лифта с равной линейной скоростью, газ-лифта с переменными диаметрами и псевдоожиженным слоем, или комплексный реактор, состоящий из газ-лифта с постоянным диаметром и псевдоожиженным слоем. Предпочтительно, система газ-лифт с переменными диаметрами содержит в свою очередь секцию предварительного подъема, первую реакционную зону, вторую реакционную зону, имеющую увеличенный диаметр, и выходную зону, имеющую уменьшенный диаметр, которые являются коаксиальными друг с другом и расположены со дна вверх в вертикальном направлении, и горизонтальная труба соединена с концом выходной зоны, в котором отношение диаметра второй реакционной зоны к диаметру первой реакционной зоны находится в диапазоне от 1,5 до 5,0:1.

В некоторых вариантах осуществления в первом и втором аспектах высокосортный исходный нефтепродукт представляет собой один или более, выбранный из нефтепродукта верхнего погона атмосферной ректификационной колонны, бензина, каталитического бензина, дизельного топлива, вакуумного газойля (VGO) и гидрированного вакуумного газойля.

В некоторых вариантах осуществления в первом и втором аспектах горячий регенерированный катализатор имеет активность (среднюю активность) от 35 до 55, предпочтительно от 40 до 50.

В некоторых вариантах осуществления в первом и втором аспектах горячий регенерированный катализатор, имеющий более низкую активность, имеет относительно однородное распределение активности. В дальнейших вариантах осуществления, горячий регенерированный катализатор, имеющий относительно однородное распределение активности, имеет начальную активность не выше чем 80, предпочтительно не выше чем 75, более предпочтительно не выше чем 70, время самоуравновешивания от 0,1 до 50 часов, предпочтительно от 0,2 до 30 часов, более предпочтительно от 0,5 до 10 часов, и равновесную активность от 35 до 60, предпочтительно от 40 до 50, когда подается в установку каталитического крекинга.

В некоторых вариантах осуществления в первом аспекте реакция проводится при условиях, включающих температуру реакции от 450°С до 620°С, предпочтительно от 500°С до 600°С, время реакции от 0,5 до 35,0 секунд, предпочтительно от 2,5 до 15,0 секунд, и весовое отношение катализатор/исходный нефтепродукт 3-15:1, предпочтительно 3-12:1.

В некоторых вариантах осуществления во втором аспекте реакция крекинга проводится при условиях, включающих температуру реакции от 490°С до 620°С, предпочтительно от 500°С до 600°С, время реакции от 0,5 до 2,0 секунд, предпочтительно от 0,8 до 1,5 секунд, и весовое отношение катализатор/исходный нефтепродукт 3-15:1, предпочтительно 3-12:1.

В некоторых вариантах осуществления во втором аспекте реакция переноса водорода и реакция изомеризации проводятся при условиях, включающих температуру реакции от 420°С до 550°С, предпочтительно от 460°С до 500°С, время реакции от 2 до 30 секунд, предпочтительно от 3 до 15 секунд.

В первом и втором аспектах каждая из реакции крекинга, реакции переноса водорода и реакции изомеризации проводится при условиях, включающих давление от 130 до 450 кПа и весовое отношение пар/исходный нефтепродукт от 0,03 до 0,3:1.

В первом аспекте способ, предусмотренный в настоящем изобретении, конкретно проводится, как следует ниже:

(1) подают предварительно нагретый высокосортный исходный нефтепродукт в реактор, осуществляют контакт с горячим регенерированным катализатором, имеющим активность от 35 до 55, предпочтительно от 40 до 50, или с горячим регенерированным катализатором, имеющим активность от 35 до 55, предпочтительно от 40 до 50, и относительно однородное распределение активности, проводят реакцию при условиях, включающих температуру реакции от 490°С до 620°С, предпочтительно от 500°С до 600°С, время реакции от 0,5 до 35 секунд, предпочтительно от 2,5 до 15,0 секунд, и весовое отношение катализатор/исходный нефтепродукт (в дальнейшем упоминаемое, как отношение катализатор/нефтепродукт) 3-15:1, предпочтительно 3-12:1;

(2) отделяют произведенные нефтепродукт и газ от отработанного катализатора, подлежащего регенерации; и

(3) разделяют нефтепродукт и газ, чтобы получить сжиженный нефтяной газ, обогащенный изобутеном, бензин, имеющий среднее содержание олефина, и другие продукты реакции, отпаривают отработанный катализатор, подлежащий регенерации, подают катализатор в регенератор, осуществляют коксование и рециркуляцию.

Реакция по стадии (1) проводится при условиях, включающих давление от 130 до 450 кПа и весовое отношение пар/исходный нефтепродукт (в дальнейшем упоминаемое, как отношение пар/нефтепродукт) от 0,03 до 0,3:1, предпочтительно от 0,05 до 0,3:1.

Во втором аспекте, способ, предусмотренный настоящим изобретением, конкретно проводится, как следует ниже:

(1) подают предварительно нагретый высокосортный исходный нефтепродукт в реактор, осуществляют контакт с горячим регенерированным катализатором, имеющим активность от 35 до 55, предпочтительно от 40 до 50, или с горячим регенерированным катализатором, имеющим активность от 35 до 55, предпочтительно от 40 до 50, и относительно однородное распределение активности, осуществляют крекинг при условиях, включающих температуру реакции от 490°С до 620°С, предпочтительно от 500°С до 600°С, время реакции от 0,5 до 2,0 секунд, предпочтительно от 0,8 до 1,5 секунд, и весовое отношение катализатор/исходный нефтепродукт (в дальнейшем упоминаемое, как отношение катализатор/нефтепродукт) 3-15:1, предпочтительно 3-12:1;

(2) перемещают произведенные нефтепродукт и газ и использованный катализатор вверх, проводят реакцию селективного переноса водорода и реакцию изомеризации при условиях, включающих температуру реакции от 420°С до 550°С, предпочтительно от 460°С до 500°С, время реакции от 2 до 30 секунд, предпочтительно от 3 до 15 секунд; и

(3) разделяют продукт реакции со стадии (2), чтобы получить сжиженный нефтяной газ, обогащенный изобутеном, бензин, имеющий среднее содержание олефина, и другие продукты, отпаривают отработанный катализатор, подлежащий регенерации, подают катализатор в регенератор, осуществляют коксование и рециркуляцию.

Реакция крекинга на стадии (1) и реакция переноса водорода, и реакция изомеризации на стадии (2), все проводятся при условиях, включающих давление от 130 до 450 кПа и весовое отношение пар/исходный нефтепродукт (в дальнейшем упоминаемое, как отношение пар/нефтепродукт) от 0,03 до 0,3:1, предпочтительно от 0,05 до 0,3:1.

Способ по настоящему изобретению в особенности подходит для повышения содержания изобутена в сжиженном нефтяном газе и содержания олефина в бензине. Способ, предусмотренный в настоящем изобретении, может проводиться в системе газ-лифт с постоянным диаметром, системе газ-лифт, имеющей равную линейную скорость, или реакторе с псевдоожиженным слоем, в котором система газ-лифт с постоянным диаметром является такой же, как традиционный реактор каталитического крекинга на нефтеперерабатывающем заводе, и расходы текучих сред в системе газ-лифт, имеющей равную линейную скорость, являются по существу такими же. В системе газ-лифт с постоянным диаметром и реакторе, имеющим равную линейную скорость, имеются секция предварительного подъема, первая реакционная зона и вторая реакционная зона снизу поочередно; в реакторе с псевдоожиженным слоем имеются первая и вторая реакционные зоны снизу поочередно, в котором отношение высоты первой реакционной зоны к высоте второй реакционной зоны составляет 10-40:90-60. Когда используется система газ-лифт с постоянным диаметром, система газ-лифт, имеющая равную линейную скорость или реактор с псевдоожиженным слоем, одно или более входных отверстий для охлаждающей среды располагаются на дне второй реакционной зоны, и/или охладитель катализатора располагается во второй реакционной зоне, в котором высота охладителя катализатора находится в диапазоне от 50 до 90% от высоты второй реакционной зоны; и температура и время реакции в каждой реакционной зоне контролируются соответственно. Охлаждающая среда выбирается из охлаждающего агента, охлажденного регенерированного катализатора и охлажденного наполовину регенерированного катализатора, или их смесей в любом отношении, в которой охлаждающий агент выбирается из сжиженного нефтяного газа, сырьевого бензина, стабилизированного бензина, дизельного топлива, тяжелого дизельного топлива и воды или их смесей в любом отношении. Охлажденный регенерированный катализатор и охлажденный наполовину регенерированный катализатор получаются из отработанного катализатора, подлежащего регенерации, посредством двухступенчатой регенерации и одноступенчатой регенерации, соответственно. Регенерированный катализатор имеет содержание углерода менее чем 0,1 весовых %, предпочтительно менее, чем 0,05 весовых %; наполовину регенерированный катализатор имеет содержание углерода от 0,1 до 0,9 весовых %, предпочтительно от 0,15 до 0,7 весовых %.

В некоторых решениях в первом и втором аспектах способ, предусмотренный настоящим изобретением, может также быть проведен в комплексном реакторе, состоящем из системы газ-лифт с постоянным диаметром и псевдоожиженного слоя, в котором нижняя система газ-лифт с постоянным диаметром находится в первой реакционной зоне; верхний псевдоожиженный слой находится во второй реакционной зоне; и температура и время реакции в каждой реакционной зоне контролируются соответственно. Одно или более входных отверстий для охлаждающей среды расположены на дне псевдоожиженного слоя, и/или охладитель катализатора расположен во второй реакционной зоне, в которой высота охладителя катализатора находится в диапазоне от 50 до 90% высоты второй реакционной зоны; и температура и время реакции в каждой реакционной зоне контролируются соответственно. Охлаждающая среда выбирается из охлаждающего агента, охлажденного регенерированного катализатора и охлажденного наполовину регенерированного катализатора, или их смесей в любом отношении, в которой охлаждающий агент выбирается из сжиженного нефтяного газа, сырьевого бензина, стабилизированного бензина, дизельного топлива, тяжелого дизельного топлива и воды или их смесей в любом отношении. Охлажденный регенерированный катализатор и охлажденный наполовину регенерированный катализатор получаются из отработанного катализатора, подлежащего регенерации, посредством двухступенчатой регенерации и одноступенчатой регенерации, соответственно. Регенерированный катализатор имеет содержание углерода менее чем 0,1 весовых %, предпочтительно менее чем 0,05 весовых %; наполовину регенерированный катализатор имеет содержание углерода от 0,1 до 0,9 весовых %, предпочтительно от 0,15 до 0,7 весовых %.

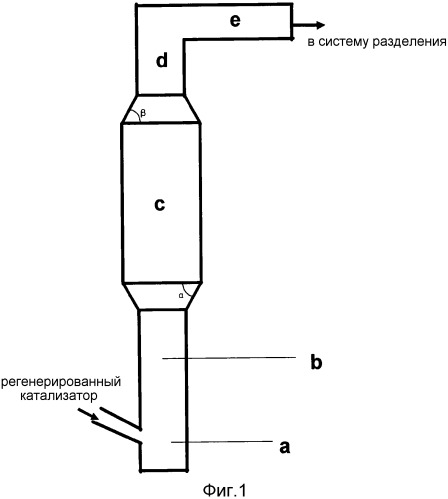

В некоторых решениях в первом и втором аспектах способ, предусмотренный настоящим изобретением, может также проводиться в ректоре типа газ-лифт с переменными диаметрами (см. ZL99105903.4). Конструктивные признаки такого реактора показаны на фиг.1: реактор типа газ-лифт содержит секцию предварительного подъема a, первую реакционную зону b, вторую реакционную зону с, имеющую увеличенный диаметр, и выходную зону d, имеющую уменьшенный диаметр, которые являются коаксиальными друг с другом от низа вдоль вертикального направления поочередно; горизонтальная труба е соединена с концом выходной зоны. Участок соединения первой и второй реакционных зон имеет форму усеченного конуса, в котором равнобокая трапеция в продольном сечении имеет угол у вершины α от 30° до 80°; участок соединения второй реакционной зоны и выходной зоны имеет форму усеченного конуса, в котором равнобокая трапеция в продольном сечении имеет угол у основания β от 45° до 85°.

Сумма высот секции предварительного подъема первой реакционной зоны, второй реакционной зоны и выходной зоны реакции составляет суммарную высоту реактора, которая обычно составляет от 10 до 60 м.

Диаметр секции предварительного подъема тот же, что в традиционном ректоре типа газ-лифт с постоянным диаметром, то есть обычно от 0,02 до 5 м, и она имеет высоту 5%-10% от суммарной высоты реактора. Секция предварительного подъема имеет назначение давать возможность регенерированному катализатору производить ускоренное движение вверх в присутствии среды предварительного подъема, в которой среда предварительного подъема та же, что в традиционном ректоре типа газ-лифт с постоянным диаметром и выбирается из пара или сухого газа.

Конструкция первой реакционной зоны подобна традиционному реактору типа газ-лифт с постоянным диаметром, в которой ее диаметр может быть идентичным или слегка выше, чем диаметр секции предварительного подъема. Отношение диаметра первой реакционной зоны к диаметру секции предварительного подъема находится в диапазоне от 1,0 до 2,0:1, и ее высота находится в диапазоне от 10 до 30% от суммарной высоты реактора. Исходный нефтепродукт и катализатор смешиваются в такой зоне и первоначально подвергаются крекингу при более высоких температуре реакции и отношении катализатор/нефтепродукт и более коротком времени пребывания (обычно от 0,5 до 2,5 секунд).

Вторая реакционная зона шире, чем первая реакционная зона, в которой отношение диаметра второй реакционной зоны к диаметру первой реакционной зоны находится в диапазоне от 1,5 до 5,0:1; и ее высота находится в диапазоне от 30 до 60% от суммарной высоты реактора. Вторая реакционная зона используется, чтобы понизить расходы и температуры реакции нефтепродукта и газа и катализатора. Температура реакции в такой зоне может быть понижена посредством впрыскивания охлаждающей среды из участка соединения второй реакционной зоны и первой реакционной зоны, и/или расположения охладителя катализатора, чтобы отвести часть тепла, с целью понижения температуры реакции в такой зоне, для того, чтобы достичь задачи замедления реакции вторичного крекинга и повышения реакций изомеризации и переноса водорода. Охлаждающая среда выбирается из охлаждающего агента, охлажденного регенерированного катализатора и охлажденного наполовину регенерированного катализатора или их смесей в любом отношении, в которой охлаждающий агент выбирается из сжиженного нефтяного газа, сырьевого бензина, стабилизированного бензина, дизельного топлива, тяжелого дизельного топлива и воды или их смесей в любом отношении. Охлажденный регенерированный катализатор и охлажденный наполовину регенерированный катализатор получаются из отработанного катализатора, подлежащего регенерации, посредством двухступенчатой регенерации и одноступенчатой регенерации, соответственно. Регенерированный катализатор имеет содержание углерода ниже чем 0,1 весовых %, предпочтительно ниже чем 0,05 весовых %; наполовину регенерированный катализатор имеет содержание углерода от 0,1 до 0,9 весовых %, предпочтительно от 0,15 до 0,7 весовых %. Если расположен охладитель катализатора, его высота составляет от 50 до 90% от высоты второй реакционной зоны. Пар может находиться в такой реакционной зоне в течение более долгого периода времени, то есть от 2 до 30 секунд.

Конструкция выходной зоны является подобной выходной части на вершине традиционного реактора типа газ-лифт с постоянным диаметром, в которой отношение ее диаметра к диаметру первой реакционной зоны составляет 0,8-1,5:1; и ее высота составляет от 0 до 20% от суммарной высоты реактора. Пар может удерживаться в такой зоне в течение времени, чтобы замедлить реакции чрезмерно глубокого крекинга и термического крекинга и увеличить расход текучей среды.

Один конец горизонтальной трубы соединен с выходной зоной, и другой конец соединен с разгрузочным подъемником. Когда высота выходной зоны равна 0, то есть газ-лифт реактор не имеет выходной зоны, один конец горизонтальной трубы соединен со второй реакционной зоной, и другой конец соединен с разгрузочным подъемником. Горизонтальная труба используется, чтобы подавать продукты, произведенные посредством реакции, и отработанный катализатор, подлежащий регенерации, в систему сепарации для разделения на газ-твердое тело. Диаметр горизонтальной трубы определяется специалистами в данной области техники в соответствии с конкретными условиями. Секция предварительного подъема используется, чтобы поднимать регенерированный катализатор в присутствии среды предварительного подъема и для подачи катализатора в первую реакционную зону.

В некоторых вариантах осуществления в первом и втором аспектах высокосортный исходный нефтепродукт, подходящий для настоящего способа, может быть нефтяными дистиллятами, имеющими различные диапазоны кипения. Конкретно, высокосортный исходный нефтепродукт является одним или более, выбранным из нефтепродукта верхнего погона атмосферной ректификационной колонны, бензина, каталитического бензина, дизельного топлива, вакуумного газойля и гидрированного вакуумного газойля.

В некоторых вариантах осуществления в первом и втором аспектах способ применим для того же типа катализаторов, которые могут быть аморфными катализаторами кремнезем-глинозем или цеолитовыми катализаторами. Активные компоненты цеолитовых катализаторов выбираются из цеолитов типа Y, цеолитов типа HY, сверхстабильных цеолитов типа Y, ряда цеолитов ZSM-5 и обогащенных кремнеземом цеолитов и ферриеритов, имеющих кольцевую структуру с пятью элементами, или их смеси в любом отношении, в которых цеолиты могут содержать или не содержать редкоземельные элементы и/или фосфор.

В некоторых вариантах осуществления в первом и втором аспектах способ применим для различных типов катализаторов, имеющих различные размеры частиц и/или различные кажущиеся объемные плотности. Активные компоненты катализаторов, имеющие различные размеры частиц и/или различные кажущиеся объемные плотности, выбираются из различных типов цеолитов, выбранных из цеолитов типа Y, цеолитов типа HY, сверхстабильных цеолитов типа Y, ряда цеолитов ZSM-5 и обогащенных кремнеземом цеолитов и ферриеритов, имеющих кольцевую структуру с пятью элементами или их смеси в любом отношении, в которых цеолиты могут содержать или не содержать редкоземельные элементы и/или фосфор. Катализаторы, имеющие различные размеры частиц и/или различные кажущиеся объемные плотности, могут быть поданы в различные реакционные зоны. Например, катализатор с большими гранулами, содержащий сверхстабильные цеолиты типа Y, подается в первую реакционную зону, чтобы усилить реакцию крекинга; катализатор с малыми гранулами, содержащий редкоземельные цеолиты типа Y, подается во вторую реакционную зону, чтобы усилить реакцию переноса водорода. Катализаторы, имеющие различные размеры частиц, отпариваются в одной и той же отпарной секции, и регенерируются в одном и том же регенераторе, и затем катализаторы с большими гранулами отделяются от катализаторов с малыми гранулами, причем катализаторы с малыми гранулами охлаждаются и подаются во вторую реакционную зону. Катализаторы, имеющие различные размеры частиц, разграничиваются с 30-40 мкм; катализаторы, имеющие различные кажущиеся объемные плотности, разграничиваются с 0,6~0,7 г/см3.

В некоторых вариантах осуществления в первом и втором аспектах катализатор, имеющий более низкую активность, для которого применим способ, представляет собой катализатор, имеющий активность от 35 до 55, предпочтительно от 40 до 50. В предыдущих традиционных промышленных операциях каталитического крекинга определенное количество катализаторов, имеющих высокую активность (например, свежие катализаторы или катализаторы, имеющие активность выше чем 60), обычно подается или пополняется (добавляется) в установку. Такие катализаторы, имеющие более низкую активность в реакционном устройстве по настоящему изобретению, могут быть получены посредством, например, любого из следующих способов: понижение расхода пополнения катализатора в установку (то есть понижение количества пополняемых катализаторов); уменьшение активности пополняемых (или добавляемых) катализаторов; или уменьшение активности катализаторов, поданных в установку в начальной стадии. Более конкретно, катализаторы, имеющие более низкую активность, могут быть получены посредством окисления катализаторов паром при определенной температуре (например, от 400 до 850°С) в течение времени (например, от 1 до 720 часов) или посредством следующих способов обработки 1, 2 или 3.

Катализатор, имеющий относительно однородное распределение активности по настоящему изобретению, предпочтительно относится к катализатору, когда подается в установку каталитического крекинга, имеющему начальную активность не выше чем 80, не выше чем 75 или даже не выше чем 70, время самоуравновешивания от 0,1 до 50 часов, от 0,2 до 30 часов или от 0,5 до 10 часов, и равновесную активность от 35 до 60 или от 40 до 50. Катализатор, имеющий относительно однородное распределение активности, может быть получен обработкой посредством гидротермического окисления, например, посредством следующих способов обработки 1, 2 и 3.

Термин «активность» в выражениях «катализатор, имеющий более низкую активность» и «катализатор, имеющий относительно однородное распределение активности» обозначает среднюю микрореакционную активность всех катализаторов, предпочтительнее, чем активность любого отдельного катализатора.

Активность катализатора (например, средняя активность, начальная активность или равновесная активность) измеряется посредством способа измерения по предшествующему уровню техники: Стандарт предприятия RIPP 92-90--Способ испытания микрореакционной активности для каталитического крекинга, Нефтехимический аналитический способ (способ испытания RIPP), YANG Cuiding и др., 1990 (в дальнейшем упоминаемый, как RIPP 92-90). Активность катализатора представлена посредством микрореакционной активности светлого нефтепродукта (МА), рассчитанной по формуле МА =(выпуск бензина, имеющего температуру менее чем 204°С в продукте + выпуск газа + выпуск кокса)/суммарный вес исходного нефтепродукта*100%=выход бензина, имеющего температуру менее чем 204°С в продукте + выход газа + выход кокса. Оценочные условия установки для микрореакции светлого нефтепродукта (упоминаемые в RIPP 92-90) включают распыление катализатора на частицы, имеющие диаметр частиц 420-841 мкм; вес составляет 5 г; материалы реакции представляют собой легкое дизельное топливо, имеющее диапазон перегонки 235-337°С; температура реакции составляет 460°С; объемно-весовая часовая скорость составляет 16 час-1; и отношение катализатор/нефтепродукт составляет 3,2.

Время самоуравновешивания катализатора представляет собой время, необходимое для достижения равновесной активности посредством окисления при 800°С и 100% пара (упоминаемое в RIPP 92-90).

Катализатор, имеющий относительно однородное распределение активности, может быть получен обработкой посредством гидротермического окисления (например, посредством следующих способов обработки 1, 2 и 3).

Способ 1 обработки катализатора:

(1) подают свежий катализатор в псевдоожиженный слой, предпочтительно в псевдоожиженный слой плотной фазы, осуществляют контакт с паром, окисляют при определенных гидротермических условиях, чтобы получить катализатор, имеющий относительно однородную активность; и

(2) подают катализатор, имеющий относительно однородную активность, в регенератор промышленной установки каталитического крекинга.

Способ 1 обработки конкретно выполняется, например, следующим образом.

Свежий катализатор подается в псевдоожиженный слой, предпочтительно в псевдоожиженный слой плотной фазы, и пар подается на дно псевдоожиженного слоя. Псевдоожижение катализатора достигается под действием пара, и катализатор окисляется паром в то же время, чтобы получить катализатор, имеющий относительно однородную активность. Температура окисления находится в диапазоне от 400°С до 850°С, предпочтительно от 500°С до 750°С, более предпочтительно от 600°С до 700°С. Поверхностная линейная скорость псевдоожиженного слоя находится в диапазоне от 0,1 до 0,6 м/с, предпочтительно от 0,15 до 0,5 м/с. Время окисления находится в диапазоне от 1 до 720 часов, предпочтительно от 5 до 360 часов. В соответствии с требованиями к промышленной установке каталитического крекинга катализатор, имеющий относительно однородную активность, подается в регенератор промышленной установки каталитического крекинга, чтобы получить указанный горячий регенерированный катализатор, имеющий относительно однородное распределение активности.

Способ 2 обработки катализатора:

1) подают свежий катализатор в псевдоожиженный слой, предпочтительно в псевдоожиженный слой плотной фазы, осуществляют контакт со смесью пара и других окислительных сред, окисляют при определенных гидротермических условиях, чтобы получить катализатор, имеющий относительно однородную активность; и

(2) подают катализатор, имеющий относительно однородную активность, в регенератор промышленной установки каталитического крекинга.

Техническое решение способа 2 обработки конкретно выполняется, например, следующим образом.

Свежий катализатор подается в псевдоожиженный слой, предпочтительно в псевдоожиженный слой плотной фазы, и смесь пара и других окислительных сред подается на дно псевдоожиженного слоя. Псевдоожижение катализатора достигается под действием смеси пара и другой окислительной среды, и катализатор окисляется смесью пара и других окислительных сред в то же время, для получения катализатора, имеющего относительно однородную активность. Температура окисления находится в диапазоне от 400°С до 850°С, предпочтительно от 500°С до 750°С, более предпочтительно от 600°С до 700°С. Поверхностная линейная скорость псевдоожиженного слоя находится в диапазоне от 0,1 до 0,6 м/с, предпочтительно от 0,15 до 0,5 м/с. Весовое отношение пара к другой окислительной среде находится в диапазоне от 0,20 до 0,9, предпочтительно от 0,40 до 0,60. Время окисления находится в диапазоне от 1 до 720 часов, предпочтительно от 5 до 360 часов. В соответствии с требованиями к промышленной установке катализатор, имеющий относительно однородную активность, подается в регенератор промышленной установки каталитического крекинга, чтобы получить указанный горячий регенерированный катализатор, имеющий относительно однородное распределение активности. Указанные другие окислительные среды содержат воздух, сухой газ, регенерированный дымовой газ, газ, полученный посредством сжигания воздуха и сухого газа, или газ, полученный посредством сжигания воздуха и керосина, или другие газы, как, например, газообразный азот. Весовое отношение пара и других окислительных сред находится в диапазоне от 0,2 до 0,9, предпочтительно от 0,40-0,60.

Способ 3 обработки катализатора:

(1) подают свежий катализатор в псевдоожиженный слой, предпочтительно в псевдоожиженный слой плотной фазы, подают горячий регенерированный катализатор в регенератор в другой псевдоожиженный слой, и осуществляют теплообмен от твердого к твердому между свежим катализатором и горячим регенерированным катализатором в двух псевдоожиженных слоях;

(2) осуществляют контакт свежего катализатора, подвергшегося теплообмену, с паром или смесью пара и других окислительных сред, окисляют при определенных гидротермических условиях, чтобы получить катализатор, имеющий относительно однородную активность; и

(3) подают катализатор, имеющий относительно однородную активность, в регенератор промышленной установки каталитического крекинга.

Техническое решение по настоящему изобретению конкретно выполняется, например, следующим образом.

Свежий катализатор подается в псевдоожиженный слой, п