Компрессор

Иллюстрации

Показать всеИзобретение относится к компрессору. В компрессоре (1) согласно изобретению предотвращается протечка смазочного масла из нижнего конца подшипника (3) и его вытекание из кожуха (5). Компрессор (1) включает в себя механизм (7) сжатия, приводной вал (11), подшипник (3) для приводного вала (11) и канал (29) для подачи масла, выполненный с возможностью подачи смазочного масла в зазор между приводным валом (11) и подшипником (3). Приводной вал (11) включает в себя часть (11f) вала большого диаметра, удерживаемую подшипником (3), и часть (11g) вала малого диаметра, соединенную с нижней концевой частью части (11f) вала большого диаметра. Уплотнительная часть (10), сконфигурированная для уменьшения или предотвращения утечки масла из подшипника (3), включает в себя принимающую масло поверхность (26), обращенную к круговой ступенчатой поверхности (12), сформированной на границе между частью (11f) вала большого диаметра и частью (11g) вала малого диаметра, и отделенную от ступенчатой поверхности (12) зазором. Изобретение направлено на предотвращение утечки смазочного масла, подаваемого к подшипнику, из нижнего конца подшипника и вытекание масла из кожуха. 12 з.п. ф-лы, 6 ил.

Реферат

Область техники

Настоящее описание относится к компрессору, включающему в себя механизм сжатия, выполненный с возможностью сжатия текучей среды посредством вращательного движения, вращательный приводной вал, выполненный с возможностью привода механизма сжатия, подшипник, через который проходит вращательный приводной вал, и канал для подачи масла, сформированный во вращательном приводном валу для подачи смазочного масла в зазор между вращательным приводным валом и подшипником.

Уровень техники

Обычно спиральные компрессоры были известны как компрессоры, сконфигурированные для сжатия текучей среды (см., например, публикацию JP 2003-294037). Спиральный компрессор включает в себя, в качестве механизма сжатия, неподвижную спираль и подвижную спираль. Подвижная спираль находится на верхней поверхности каркасного элемента с крестовой муфтой, расположенной между подвижной спиралью и каркасным элементом, и приводится во вращение приводным валом, соединенным с задней поверхностью подвижной спирали. Приводной вал установлен таким образом, что он вставлен в ротор приводного электродвигателя и с возможностью вращения удерживается верхним и нижним подшипниками, которые расположены друг над другом, при этом электродвигатель расположен между ними. Канал для подачи масла сформирован в приводном валу, и масляный насос, соединенный с нижней концевой частью приводного вала, подает смазочное масло из канала подачи масла в зазор между внутренней кольцевой поверхностью каждого подшипника и внешней кольцевой поверхностью приводного вала. Маслопроводный канал, проходящий в направлении внешней окружности и служащий маслосборником, сформирован в нижней стенке в части внешней кольцевой поверхности приводного вала, удерживаемого верхним подшипником. В верхнем подшипнике сформирован маслопроводный канал, через который смазочное масло, накопленное в маслосборном канале, направляется в заданную секцию. Это предотвращает утечку масла из подшипника.

Техническая задача

В известном спиральном компрессоре, когда частота вращения электродвигателя увеличивается для увеличения, например, количества циркулирующей текучей среды, частота вращения масляного насоса увеличивается пропорционально частоте вращения электродвигателя, и количество смазочного масла, подаваемого от масляного насоса к каждому подшипнику, также увеличивается. Таким образом, когда спиральный компрессор работает с высокой частотой вращения, количество смазочного масла, подаваемого от масляного насоса к подшипнику, превышает количество смазочного масла, которое может быть собрано в маслосборном канале, и, таким образом, смазочное масло может просачиваться из нижнего конца подшипника. В результате, существует недостаток, заключающийся в том, что масло, утекающее из нижнего конца верхнего подшипника, вытекает вместе с хладагентом (текучей средой) из кожуха через выпускную трубу.

Настоящее изобретение было создано ввиду указанного выше, и его задачей является предотвращение утечки смазочного масла, подаваемого к подшипнику, из нижнего конца подшипника и вытекания масла из кожуха.

Решение задачи

Первый объект изобретения относится к компрессору, включающему в себя кожух (5); механизм (7) сжатия, расположенный в кожухе (5) и выполненный с возможностью сжатия текучей среды посредством вращательного движения; вращательный приводной вал (11), расположенный в кожухе (5) и соединенный с механизмом (7) сжатия в верхней концевой части вращательного приводного вала (11); подшипник (3), через который проходит вращательный приводной вал (11); канал (29) для подачи масла, сформированный во вращательном приводном валу (11) для подачи смазочного масла в зазор между вращательным приводным валом (11) и подшипником (3); и уплотнительную часть (10), выполненную с возможностью уменьшения или предотвращения утечки масла вниз из подшипника (3).

Вращательный приводной вал (11) включает в себя часть (11f) вала большого диаметра, удерживаемую подшипником (3), и часть (11g) вала малого диаметра, сформированную таким образом, что она сосна с частью (11f) вала большого диаметра и соединена с нижней концевой частью части (11f) вала большего диаметра.

Уплотнительная часть (10) включает в себя принимающую масло поверхность (26), которая обращена к ступенчатой поверхности (12), сформированной на границе между частью (11f) вала большего диаметра и частью (11g) вала малого диаметра с зазором, сформированным между принимающей масло поверхностью (26) и ступенчатой поверхностью (12) и которая сформирована таким образом, что она окружает внешнюю периферию части (11g) вала малого диаметра.

Согласно первому объекту изобретения смазочное масло, подаваемое в зазор между частью (11f) вала большего диаметра вращательного приводного вала (11) и подшипником (3), отводится в поток к верхней оконечной стороне подшипника (3) и поток к стороне нижнего конца подшипника (3). Смазочное масло, проходящее к стороне нижнего конца подшипника (3), принимается принимающей масло поверхностью (26), формирующей уплотнительную часть (10), и проходит в пространство (28) зазора между принимающей масло поверхностью (26) и ступенчатой поверхностью (12) вращательного приводного вала (11), сформированное на границе между частью (11g) вала малого диаметра и частью (11f) вала большего диаметра. Поскольку центробежная сила вращения вращательного приводного вала (11) воздействует через ступенчатую поверхность (12) на смазочное масло, проходящее в пространство (28) зазора, смазочное масло, проходящее в пространство (28) зазора, отталкивается назад к внешней стороне в радиальном направлении центробежной силой. Таким образом, даже если происходит утечка смазочного масла из уплотнительного зазора (90), сформированного на внутренней круговой стороне относительно поверхности (26) приема масла, количество утечки смазочного масла может быть уменьшено до очень небольшого количества.

Кроме того, в настоящем описании часть (11g) вала малого диаметра расположена на вращательном приводном валу (11), и принимающая масло поверхность (26) сформирована таким образом, что она окружает внешнюю периферию части (11g) вала малого диаметра. Таким образом, площадь поперечного сечения прохождения уплотнительного зазора (90), сформированного на внутренней круговой стороне относительно поверхности (26) приема масла, можно уменьшить по сравнению со случаем, когда вообще не применяется часть (11g) вала малого диаметра. В результате, утечку масла вниз из подшипника (3) можно уменьшить в максимально возможной степени.

Второй объект изобретения относится к компрессору первого объекта изобретения, который также включает в себя корпус (17) подшипника, сформированный с входным отверстием (18), в которое вставлен подшипник (3) и зафиксирован относительно кожуха (5). Первый возвратный маслопроводный канал (16), сообщающийся одним его концом с мертвым пространством (28) между ступенчатой поверхностью (12) и принимающей масло поверхностью (26), и сообщающийся другим его концом с заданным пространством (22) внутри кожуха (5), сформирован на внутренней кольцевой поверхности корпуса (17) подшипника, образуя установочное отверстие (18) для подшипника (3).

Согласно второму объекту изобретения смазочное масло, проходящее в мертвое пространство (28), может направляться к заданному пространству (22) внутри кожуха (5) через первый возвратный маслопроводный канал (16).

Третий объект изобретения относится к компрессору согласно первому или второму объекту изобретения, в котором канавка (12a) в форме паза, проходящая изнутри наружу в радиальном направлении вращательного приводного вала (11), сформирована в ступенчатой поверхности (12) вращательного приводного вала (11).

Согласно третьему объекту изобретения канавка (12a) в форме паза радиально сформирована в ступенчатой поверхности (12) вращательного приводного вала (11). Таким образом, по сравнению со случаем, где нет канавки (12a) в форме паза, может быть обеспечено то, что центробежная сила вращения от вращательного приводного вала (11) передается смазочному маслу, проходящему в мертвое пространство (28). В результате, может быть обеспечено то, что смазочное масло, проходящее в мертвое пространство (28), отталкивается назад к внешней стороне в радиальном направлении.

Четвертый объект изобретения относится к компрессору согласно любому из первого-третьего объектов изобретения, в котором второй возвратный маслопроводный канал (20), сообщающийся одним его концом с мертвым пространством (28) между ступенчатой поверхностью (12) и принимающей масло поверхностью (26) и сообщающийся другим его концом с заданным пространством (22) внутри кожуха (5), сформирован во внешней кольцевой поверхности части (11f) вала большего диаметра.

Согласно четвертому объекту изобретения смазочное масло, проходящее в мертвое пространство (28), может направляться в заданное пространство (22) внутри кожуха (5) через второй возвратный маслопроводный канал (20).

Пятый объект изобретения относится к компрессору согласно четвертому объекту изобретения, в котором второй возвратный маслопроводный канал (20), сформированный в части (11f) вала большего диаметра вращательного приводного вала (11) проходит от нижнего конца до верхнего конца части (11f) вала большего диаметра таким образом, что он отклоняется к задней стороне в направлении вращения вращательного приводного вала (11).

Согласно пятому объекту изобретения, так как второй возвратный маслопроводный канал (20) проходит от нижнего конца до верхнего конца части (11f) вала большего диаметра, отклоняясь к задней стороне в направлении вращения вращательного приводного вала (11), насосное действие с использованием силы внутреннего трения, направленной вверх, передаваемой в направлении отклонения второго возвратного маслопроводного канала (20), может применяться для смазочного масла, направляемого во второй возвратный маслопроводный канал (20). Это вызывает движение смазочного масла во втором возвратном маслопроводном канале (20) вверх, когда вращательный приводной вал (11) вращается. Таким образом, по сравнению, например, со случаем, когда второй возвратный маслопроводный канал (20) сформирован вдоль осевого направления вращательного приводного вала (11), может быть обеспечено то, что смазочное масло, проходящее в мертвое пространство (28), направляется к заданному пространству (22) через второй возвратный маслопроводный канал (20).

Шестой объект изобретения относится к компрессору согласно любому из первого-пятого объектов изобретения, в котором уплотнительная часть (10) также включает в себя цилиндрическую уплотнительную поверхность (24a), проходящую вниз от внутреннего кругового края принимающей масло поверхности (26).

Согласно шестому объекту изобретения, поскольку уплотнительный зазор (90) между цилиндрической уплотнительной поверхностью (24a) и внешней кольцевой поверхностью части (11g) вала малого диаметра действует как канал возмущения потока для уменьшения или предотвращения течения вниз смазочного масла, утечка смазочного масла вниз от подшипника (3) может быть уменьшена в максимально возможной степени.

Седьмой объект изобретения относится к компрессору шестого объекта изобретения, в котором расстояние между внешней кольцевой поверхностью части (11g) вала малого диаметра и цилиндрической уплотнительной поверхностью (24a) равно или больше, чем расстояние между внешней кольцевой поверхностью части (11f) вала большего диаметра и внутренней кольцевой поверхностью подшипника (3).

Согласно седьмому объекту изобретения расстояние (то есть ширина уплотнительного зазора (90)) между внешней кольцевой поверхностью части (11g) вала малого диаметра и цилиндрической уплотнительной поверхностью (24a) задано равным или большим, чем расстояние (то есть так называемый зазор в подшипнике) между внешней кольцевой поверхностью части (11f) вала большего диаметра и внутренней кольцевой поверхностью подшипника (3). Таким образом, даже если вращательный приводной вал (11) оказывается децентрированным или отклоненным на величину, соответствующую зазору в подшипнике во время вращения вращательного приводного вала (11), часть (11g) вала малого диаметра и цилиндрическая уплотнительная поверхность (24a) не входят в контакт друг с другом.

Преимущества изобретения

Согласно настоящему изобретению смазочное масло, подаваемое в зазор между вращательным приводным валом (11) и подшипником (3), и проходящее к стороне нижнего конца подшипника (3), может приниматься принимающей масло поверхностью (26), формирующей уплотнительную часть (10). Это позволяет воздействовать центробежной силой на принятое смазочное масло через ступенчатую поверхность (12) вращательного приводного вала (11). Таким образом, можно уменьшить утечку вниз смазочного масла из уплотнительного зазора (90), сформированного на внутренней круговой стороне относительно принимающей масло поверхности (26). Кроме того, так как принимающая масло поверхность (26) сформирована таким образом, что она окружает внешнюю периферию части (11g) вала малого диаметра вращательного приводного вала (11), площадь поперечного сечения прохода уплотнительного зазора (90), сформированного на внутренней круговой стороне относительно принимающей масло поверхности (26), можно уменьшить в максимально возможной степени. Таким образом, даже если смазочное масло утекает из уплотнительного зазора (90), величина такой утечки может быть уменьшена до очень небольшого количества. Кроме того, можно уменьшить следующее: утечку вниз смазочного масла из подшипника (3) и из кожуха (5) вместе с рабочей жидкостью, такой как хладагент. В результате нежелательный выпуск масла, вызываемый недостатком количества смазочного масла в кожухе (5), можно уменьшить или предотвратить.

Согласно второму объекту изобретения смазочное масло, проходящее в мертвое пространство (28), может направляться к заданному пространству (22) внутри кожуха (5) через первый возвратный маслопроводный канал (16), сформированный на внутренней кольцевой поверхности корпуса (17) подшипника, образующей установочное отверстие (18) для подшипника (3). Это уменьшает или предотвращает утечку масла, вызванную накоплением смазочного масла в мертвом пространстве (28).

Согласно третьему объекту изобретения, так как канавка (12a) в форме паза сформирована радиально на ступенчатой поверхности (12) из вращательного приводного вала (11), может обеспечиваться то, что центробежная сила от вращательного приводного вала (11) будет передаваться через канавку (12a) в форме паза смазочному маслу, проходящему в мертвое пространство (28). Таким образом, даже, например, в случае, когда частота вращения компрессора увеличивается для быстрого увеличения количества смазочного масла, подаваемого к подшипнику (3), смазочное масло может против инерции потока смазочного масла отталкиваться назад за пределы мертвого пространства (28) в радиальном направлении.

Согласно четвертому объекту изобретения смазочное масло, проходящее в мертвое пространство (28), может направляться к заданному пространству (22) внутри кожуха (5) через второй возвратный маслопроводный канал (20). Таким образом, могут быть осуществлены преимущества, подобные преимуществам согласно второму объекту изобретения.

Согласно пятому объекту изобретения второй возвратный маслопроводный канал (20) отклоняется к задней стороне в направлении вращения вращательного приводного вала (11), тогда как второй возвратный маслопроводный канал (20) проходит вверх. Это позволяет силе инерции, передаваемой вверх в наклонном направлении второго возвратного маслопроводного канала (20), воздействовать на смазочное масло во втором возвратном маслопроводном канале (20). В результате второй возвратный маслопроводный канал (20) действует как насос, выполненный с возможностью накачивания смазочного масла из мертвого пространства (28). Таким образом, может обеспечиваться то, что смазочное масло, которое не может быть выпущено из мертвого пространства (28) только вращательной центробежной силой вращательного приводного вала (11), направляется к заданному пространству (22) насосным действием второго возвратного маслопроводного канала (20).

Согласно шестому объекту изобретения уплотнительный зазор (90) между цилиндрической уплотнительной поверхностью (24a) и внешней кольцевой поверхностью части (11g) вала малого диаметра используется в качестве канала для возмущенного потока, при этом утечка вниз смазочного масла от подшипника (3) может быть уменьшена в максимально возможной степени.

Согласно седьмому объекту изобретения, даже если вращательный приводной вал (11) децентрирован или отклонен на величину, соответствующую зазору в подшипнике в ходе работы компрессора, часть (11g) вала малого диаметра и цилиндрическая уплотнительная поверхность (24a) не входят в контакт друг с другом. Таким образом, неблагоприятное влияние, такое как заклинивание из-за контакта между частью (11g) вала малого диаметра и цилиндрической уплотнительной поверхностью (24a), можно уменьшить или предотвратить. Предусматривая уменьшение или предотвращение заедания вращательного приводного вала (11), в целом, предпочтительно, чтобы расстояние (то есть, уплотнительный зазор (90)) между внешней кольцевой поверхностью части (11g) вала малого диаметра и цилиндрической уплотнительной поверхностью (24a) было большим. Предусматривая уменьшение или предотвращение утечки масла, предпочтительно, чтобы расстояние между внешней кольцевой поверхностью части (11g) вала малого диаметра и цилиндрической уплотнительной поверхностью (24a) было небольшим. Таким образом, в обычном компрессоре трудно реализовать оба требования уменьшения или предотвращения заедания вращательного приводного вала (11) и уменьшения или предотвращения утечки масла. С другой стороны, в настоящем описании центробежная сила вращения вращательного приводного вала (11) используется для преднамеренного выпуска смазочного масла между принимающей масло поверхностью (26) и ступенчатой поверхностью (12) вращательного приводного вала (11) наружу в радиальном направлении. Таким образом, даже если сформирован большой уплотнительный зазор (90) на внутренней круговой стороне относительно принимающей масло поверхности (26), утечку смазочного масла из уплотнительного зазора (90) можно уменьшить. Следовательно, могут быть выполнены указанные выше требования, находящиеся в противоречии друг с другом.

Краткое описание чертежей

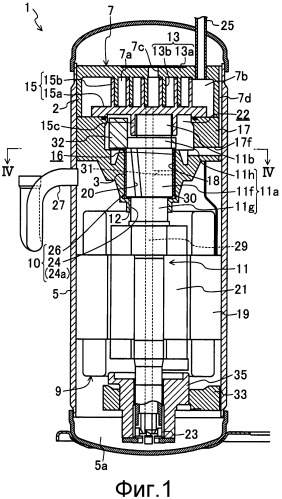

Фиг.1 - вид в продольном сечении, показывающий компрессор согласно варианту осуществления настоящего изобретения;

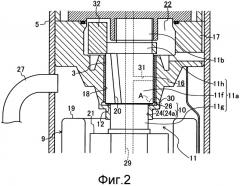

Фиг.2 - увеличенный вид в продольном сечении, показывающий периферию верхнего подшипника;

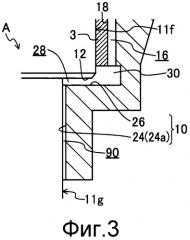

Фиг.3 - увеличенный вид в продольном сечении, иллюстрирующий детали сечения, обозначенного позицией "A" на фиг.2;

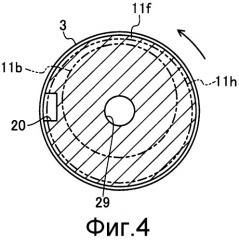

Фиг.4 - вид в сечении по линии IV-IV с фиг.1;

Фиг.5 - вид, показывающий вариант осуществления изобретения и соответствующий фиг.2; и

Фиг.6 - вид в сечении по линии VI-VI с фиг.5.

Описание вариантов осуществления изобретения

Варианты осуществления настоящего изобретения будут подробно описаны далее со ссылками на чертежи.

Первый вариант осуществления изобретения

На фиг.1 показан спиральный компрессор (1) согласно первому варианту осуществления настоящего изобретения. Спиральный компрессор (1) находится, например, в компрессорном холодильном контуре установки кондиционирования воздуха, и сконфигурирован для сжатия хладагента.

Спиральный компрессор (1) включает в себя кожух (5), спиральный механизм (7), расположенный в кожухе (5), и электродвигатель (9), расположенный в кожухе (5). Спиральный механизм (7) и электродвигатель (9) соединены друг с другом через приводной вал (11). Приводной вал (11) с возможностью вращения удерживается верхним подшипником (3) и нижним подшипником (35), которые установлены друг над другом, при этом двигатель (9) расположен между ними.

Спиральный механизм (7) включает в себя неподвижную спираль (13) и подвижную спираль (15) и служит механизмом сжатия.

Каждая из неподвижной спирали (13) и подвижной спирали (15) сконфигурирована таким образом, что спиральная обмотка (13b, 15b) сформирована совместно с плоской панелью (13a, 15a) в форме пластины. Неподвижная спираль (13) и подвижная спираль (15) расположены параллельно таким образом, что обмотки (13b, 15b) взаимодействуют друг с другом, формируя камеру (7a) сжатия.

Панель (13a) неподвижной спирали (13) ее внешней круговой частью прикреплена к верхней поверхности корпуса (17).

Корпус (17) его внешней круговой частью прикреплен к кожуху (5), и приводной вал (11) проходит через центральную часть корпуса (17). На верхней поверхности корпуса (17) расположена подвижная спираль (15) таким образом, что она не вращается, но поворачивается с крестовой муфтой (не показана на чертеже), расположенной между подвижной спиралью (15) и корпусом (17).

Электродвигатель (9) служит приводом, включающим в себя статор (19) и ротор (21), и соединен с приводным валом (11), при этом приводной вал (11) вставлен в ротор (21).

Верхний конец приводного вала (11) соединен с подвижной спиралью (15), при этом приводной вал (11) вставлен в выступ (15c) подвижной спирали (15). На нижней концевой части приводного вала (11) установлен масляный насос (23), и масляный насос (23) проходит внутрь масляного поддона (5a) нижней части кожуха (5).

Впускная труба (25) соединена с верхней частью кожуха (5), и выпускная труба (27) соединена со средней секцией корпуса кожуха (5). Впускная труба (25) сообщается с входным пространством (7b), сформированным снаружи от витков (13b, 15b), и хладагент подается в камеру (7а) сжатия.

Выпускное отверстие (7c), сообщающееся с камерой (7а) сжатия, сформировано в центральной части панели (13a) неподвижной спирали (13). Кроме того, канал (7d) для хладагента сформирован между внешней круговой частью панели (13a) неподвижной спирали (13) и кожухом (5) и между внешней круговой частью корпуса (17) и кожухом (5). Канал (7d) для хладагента сформирован таким образом, что он проходит в продольном направлении и направляет хладагент из местоположения над неподвижной спиралью (13) в местоположение под корпусом (17).

Канал (29) для подачи масла сформирован в приводном вале (11). Канал (29) для подачи масла сформирован таким образом, что он проходит от нижнего конца до верхнего конца приводного вала (11) и сообщается с масляным насосом (23) на нижнем конце канала (29) подачи масла.

Приводной вал (11) включает в себя основную часть (11a) вала, вставленную в ротор (21) и с возможностью вращения прикрепленную к ротору (21), и часть (11b) коленчатого вала, вставленную в выступ (15c), сформированный в нижней поверхности подвижной спирали (15).

Верхняя концевая часть (11a) основной части вала с использованием верхнего подшипника (3) удерживается кожухом (5) с корпусом (17), расположенным между верхним подшипником (3) и кожухом (5), и нижняя концевая часть основной части (11a) вала с использованием нижнего подшипника (35) удерживается кожухом (5) с опорным элементом (33), расположенным между нижним подшипником (35) и кожухом (5).

Часть основной части (11a) вала, расположенная над электродвигателем (9), включает в себя часть (11f) вала большого диаметра, удерживаемую с использованием верхнего подшипника (3), и часть (11g) вала малого диаметра, сформированную таким образом, что она соосна с частью (11f) вала большего диаметра и соединенный с поверхностью нижнего конца части (11f) вала большего диаметра. Ступенчатая поверхность (12) перпендикулярная осевому направлению основной части вала (11а), сформирована на границе между частью (11f) вала большего диаметра и частью (11g) вала малого диаметра основной части (11a) вала (см. фиг.2 и 3). Ступенчатая поверхность (12) является частью поверхности нижнего конца части (11f) вала большего диаметра, отличной от части (11f) вала большего диаметра, соединенной с частью (11g) вала малого диаметра, и сформирована в круговой форме, окружающей внешнюю периферию части (11g) вала малого диаметра при взгляде в осевом направлении. Второй возвратный маслопроводный канал (20), который будет описан позже, сформирован на внешней кольцевой поверхности части (11f) вала большего диаметра основной части (11a) вала.

Весовая запрессованная часть (11h), имеющая диаметр, немного меньший диаметра части (11f) вала большего диаметра, сформирована в части основной части (11a) вала над частью (11f) вала большого диаметра. Противовес (32), выполненный с возможностью коррекции дисбаланса вращения приводного вала (11) из-за эксцентриситета части (11b) коленчатого вала, присоединен к весовой запрессованной части (11h).

Верхний подшипник (3) представляет собой цилиндрический подшипник скольжения, через который проходит приводной вал (11), и приспособлен для приема смазочного масла, подаваемого по каналу (29) подачи масла по ответвленному каналу (31), и удерживания приводного вала (11). Ответвленный канал (31) открыт к внешней кольцевой поверхности приводного вала (11), находясь в середине верхнего подшипника (3) в продольном направлении. Как и верхний подшипник (3), нижний подшипник (35) также представляет собой цилиндрический подшипник скольжения.

Верхний подшипник (3) посредством запрессовки установлен в цилиндрическом отверстии (18) для подшипника, сформированном в центральной части корпуса (17). Следует отметить, что выпускная труба (27) соединена с кожухом (5) в положении по существу сбоку от верхнего подшипника (3). Первый возвратный маслопроводный канал (16), проходящий в продольном направлении, сформирован вдоль внутренней кольцевой поверхности корпуса (17), образующей отверстие (18) для подшипника. Следует отметить, что первый возвратный маслопроводный канал (16) не ограничен единственным каналом, и, например, множество первых возвратных маслопроводных каналов (16) может быть сформировано с равными интервалами в направлении внешней окружности.

Углубленное пространство (22), открытое вверх, сформировано над отверстием (18) для подшипника корпуса (17), и противовес (32) расположен в углубленном пространстве (22). Цилиндрическое уплотнительное отверстие (24), через которое проходит часть (11g) вала малого диаметра, сформировано у основания отверстия (18) для подшипника. Уплотнительное отверстие (24) сформировано таким образом, что оно соосно с отверстием (18) для подшипника. Круговая поверхность корпуса (17), которая не образует уплотнительное отверстие (24) у основания отверстия (18) для подшипника, действует как принимающая масло поверхность (26), конфигурированная для приема смазочного масла, стекающего вниз от верхнего подшипника (3).

В настоящем варианте осуществления изобретения расстояние между круговой поверхностью стенки (24a) корпуса (17), образующее уплотнительное отверстие (24), и внешняя окружающая поверхность части (11g) вала малого диаметра задано как равное или немного большее, чем зазор верхнего подшипника (3).

Принимающая масло поверхность (26) сформирована таким образом, что она обращена к круговой ступенчатой поверхности (12), сформированной в верхней концевой части основной части (11a) вала и отдельно от ступенчатой поверхности (12) с заданным зазором (то есть, сформирована, таким образом, что она обращена к ступенчатой поверхности (12) в осевом направлении), и сформирована таким образом, что она окружает внешнюю периферию части (11g) вала малого диаметра. В настоящем варианте осуществления изобретения, принимающая масло поверхность (26) и круговая поверхность стенки (24a) образуют уплотнительное отверстие (24), совместно формируя уплотнительную часть (10). На нижней стороне отверстия (18) для подшипника сформирована кольцевая канавка (30), таким образом, что она окружает всю внешнюю периферию мертвого пространства (28), сформированного между принимающей масло поверхностью (26) и ступенчатой поверхностью (12). Кольцевая канавка (30) сообщается с мертвым пространством (28) на внутренней круговой стороне кольцевой канавки (30). Кольцевая канавка (30) действует как шлифовальный вырез при обработке отверстия (18) для подшипника и также действует как канал сообщения между мертвым пространством (28) и первым возвратным маслопроводным каналом (16).

На нижнем конце первого возвратного маслопроводного канала (16), первый возвратный маслопроводный канал (16) сообщается с кольцевым желобом (30). На верхнем конце первого возвратного маслопроводного канала (16) первый возвратный маслопроводный канал (16) сообщается с утопленным пространством (22), в котором расположен противовес.

Что касается фиг.4, второй возвратный маслопроводный канал (20) сформирован в части внешней кольцевой поверхности части (11f) вала большего диаметра приводного вала (11) напротив загрузочной стороны. Второй возвратный маслопроводный канал (20) проходит от стороны нижнего конца на верхнюю оконечную сторону части (11f) вала большего диаметра, отклоняясь к задней стороне в направлении вращения части (11f) вала большего диаметра (то есть с отклонением против направления вращения). На нижнем конце второго возвратного маслопроводного канала (20) второй возвратный маслопроводный канал (20) сообщается с мертвым пространством (28). На верхнем конце второго возвратного маслопроводного канала (20) второй возвратный маслопроводный канал (20) сообщается с утопленным пространством (22).

Работа

Далее будет описана работа указанного выше спирального компрессора (1).

Во-первых, когда электродвигатель (9) приводится в действие, подвижная спираль (15) не вращается, но поворачивается относительно неподвижной спирали (13) посредством приводного вала (11). Когда камера (7а) сжатия, сформированная между витками (13b, 15b) внутри движется к центру в спиральную конфигурацию, объем камеры (7а) сжатия уменьшается. Тем временем хладагент в контуре хладагента проходит во входное пространство (7b) через впускную трубу (25) и затем проходит в камеру (7а) сжатия спирального механизма (7). Хладагент камеры (7а) сжатия сжимается, когда объем камеры (7а) сжатия уменьшается, и проходит в кожух (5) через выпускное отверстие (7c). Такой хладагент высокого давления проходит вниз от верхней части кожуха (5) через канал (7d) для хладагента. Затем хладагент проходит в контур хладагента через выпускную трубу (27).

Смазочное масло в масляном поддоне (5a) нижней части кожуха (5) подается в канал (29) для подачи масла масляным насосом (23) и затем подается, например, в верхний подшипник (3). В верхнем подшипнике (3), смазочное масло подается в зазор между внешней кольцевой поверхностью части (11f) вала большего диаметра приводного вала (11) и внутренней кольцевой поверхностью верхнего подшипника (3) по ответвленному каналу (31). Смазочное масло, поданное в зазор между частью (11f) вала большего диаметра и верхним подшипником (3), отводится в поток к верхней оконечной стороне верхнего подшипника (3) и течет к стороне нижнего конца верхнего подшипника (3). Смазочное масло, протекающее к стороне нижнего конца верхнего подшипника (3), принимается принимающей масло поверхностью (26) корпуса (17) и проходит в мертвое пространство (28) между принимающей масло поверхностью (26) и ступенчатой поверхностью (12) приводного вала (11). Центробежная сила вращения части (11f) вала большего диаметра действует через ступенчатую поверхность (12) на смазочное масло, проходящее в мертвое пространство (28). В результате смазочное масло, проходящее в мертвое пространство (28) благодаря центробежной силе, отталкивается назад к внешней стороне в радиальном направлении. Выталкиваемое назад смазочное масло выпускается в кольцевую канавку (30), окружающую мертвое пространство (28), и направляется к углубленному пространству (22) через первый возвратный маслопроводный канал (16), сформированный в круговой поверхности стенки, образующей отверстие (18) для подшипника. Смазочное масло, направляемое к углубленному пространству (22), подается в канал (7d) для хладагента через маслопроводный канал (17f), сформированный в корпусе (17). Затем смазочное масло проходит вниз вместе с хладагентом и возвращается в масляный поддон (5a).

Из смазочного масла, проходящего в мертвое пространство (28), смазочное масло, которое не может быть выпущено в кольцевую канавку (30), выпускается в углубленное пространство (22) через второй возвратный маслопроводный канал (20). Так как второй возвратный маслопроводный канал (20) проходит от стороны нижнего конца к верхней оконечную стороне части (11f) вала большего диаметра, отклоняясь к задней стороне в направлении вращения части (11f) вала большего диаметра, смазочное масло, проходящее во второй возвратный маслопроводный канал (20), принимает силу инерции, передаваемую вверх в направлении наклона второго возвратного маслопроводного канала (20) вращением приводного вала (11). Таким образом, такая сила инерции используется, чтобы преднамеренно заставить смазочное масло во втором возвратном маслопроводном канале (20) протекать вверх, таким образом, направляя смазочное масло к углубленному пространству (22).

Так как смазочное масло, проходящее в мертвое пространство (28), направляется к углубленному пространству (22) через первый возвратный маслопроводный канал (16) или второй возвратный маслопроводный канал (20), утечку смазочного масла из уплотнительного зазора (90) между отверстием уплотнения (24) из корпуса (17) и приводным валом (11) к электродвигателю (9) можно уменьшить. Таким образом, поскольку количество смазочного масла, выпущенного через выпускную трубу (27) вместе с хладагентом, уменьшено, нежелательный выпуск масла, приводящий к отсутствию смазочного масла в кожухе, можно уменьшить или предотвращать.

В предшествующем варианте осуществления изобретения расстояние (то есть, ширина уплотнительного зазора (90)) между круговой поверхностью (24a) стенки, образующей уплотнительное отверстие (24), и внешней окружающей поверхностью части (11g) вала малого диаметра задано как равное или немного большее, чем зазор в подшипнике верхнего подшипника (3). Таким образом, даже если приводной вал (11) является децентрированным или отклонен на величину, соответствующую зазору в подшипнике, в ходе работы спирального компрессора (1), часть (11g) вала малого диаметра и круговая поверхность стенки (24a), образующие уплотнительное отверстие (24), не входит в контакт друг с другом. Следовательно, неблагоприятное влияние, такое как заедание из-за прямого контакта между частью (11g) вала малого диаметра и круговой поверхностью (24a) стенки можно уменьшать или предотвращать. Предусматривая уменьшение или предотвращение заедания приводного вала (11), в целом, предпочтительно, чтобы расстояние между круговой поверхностью стенки (24a), образующей уплотнительное отверстие (24), и внешней кольцевой поверхностью части (11g) вала малого диаметра, было велико. Предусматривая уменьшение или предотвращение утечки масла, предпочтительно, чтобы расстояние между круговой поверхностью стенки (24a), образующей уплотнительное отверстие (24), и внешней кольцевой поверхностью части (11g) вала малого диаметра было небольшим. Таким образом, в обычном компрессоре трудно реализовать и уменьшение или предотвращение заедания вращательного приводного вала, и уменьшение или предотвращение утечки масла. В предшествующем варианте осуществления изобретения центробежная сила вращения приводного вала (11) используется для преднамеренного выпуска смазочного масла между принимающей масло поверхностью (26) и ступенчатой поверхностью (12) из приводного вала (11) к внешней стороне в радиальном направлении. Таким образом, даже если сформирован большой уплотнительный зазор (90) на внутренней круговой стороне относительно принимающей масло поверхности (26), утечку смазочного масла из уплотнительного зазора (90) можно уменьшить. Следовательно, указанные выше требования, находящиеся в противоречии друг с другом, могут быть выполнены.

Модификация

На фиг.5 и 6 показана модификация предшествующего варианта осуществления изобретения, причем отличием от конфигурации предшествующего варианта осуществления изобретения является конфигурация ступенчатой поверхности (12) приводного вала (11), показанная на фиг.5 и 6. Следует отметить, что используются такие же ссылочные позиции, что и показанные на фиг.2, чтобы представить по существу эквивалентные элементы в представленном варианте, и их описание этого не будет повторено.

Таким образом, в представленном варианте множество канавок (12a) в форме пазов (например, восемь канавок в форме пазов (12a) в представленном варианте), проходящих к внешней стороне в радиальном направлении, сформировано в ступенчатой поверхности (12) приводного вала (11). Каждая ка