Водопоглощающие полимерные частицы

Иллюстрации

Показать всеИзобретение относится к способу получения водопоглощающих полимерных частиц путем полимеризации капель раствора мономера. Раствор мономера содержит по меньшей мере один этиленненасыщенный мономер, который имеет кислотные группы и может быть по меньшей мере частично нейтрализован; по меньшей мере один сшивающий агент; по меньшей мере один инициатор и воду. Полимеризация включает пропускание спутного потока газа через камеру полимеризации. Температура газа, выходящего из камеры полимеризации, составляет 130°C или менее. Скорость газа внутри камеры полимеризации составляет по меньшей мере 0,5 м/с. Капли создают с помощью каплеобразующей пластины. Расстояние между отверстиями пластины составляет от 10 до 50 мм. Описаны также водопоглощающие, агломерированные полимерные частицы, абсорбирующие жидкость изделия. Технический результат - получение водопоглощающих полимерных частиц с повышенной насыпной плотностью, узким распределением значений диаметра частиц, несколькими меньшими полостями вместо одной большой полости, отличной механической стабильностью, а также отличными дозировочными свойствами. 5 н. и 12 з.п. ф-лы, 10 ил., 21 табл., 25 пр.

Реферат

Настоящее изобретение относится к способу получения водопоглощающих полимерных частиц путем полимеризации капель раствора мономера в окружающей газовой фазе при определенных условиях.

Получение водопоглощающих полимерных частиц описано в монографии "Modern Superabsorbent Polymer Technology", F.L. Buchholz and AT. Graham, Wiley-VCH, 1998, на стр. 71-103.

Как материалы, абсорбирующие водные растворы, водопоглощающие полимерные частицы используются в производстве подгузников, тампонов, гигиенических салфеток и других предметов гигиены, а также в качестве водоудерживающих средств в области озеленения. Водопоглощающие полимерные частицы также называют "суперабсорбирующими полимерами" или "суперабсорбентами".

Получение водопоглощающих полимерных частиц путем полимеризации капель раствора мономера описано, например, в ЕР 0348180 А1, WO 96/40427 А1, US 5,269,980, DE 10314466 А1, DE 10340253 А1, DE 102004024437 А1, DE 102005002412 А1, DE 102006001596 А1, WO 2008/009580 A1, WO 2008/009598 A1, WO 2008/009599 A1, WO 2008/009612 A1, WO 2008/040715 A2, WO 2008/052971 и WO 2008/086976 A1.

Полимеризация капель раствора мономера в окружающей капли газовой фазе ("капельная полимеризация") позволяет получить круглые водопоглощающие полимерные частицы с высокой средней сферичностью (mSPHT). Средняя сферичность является мерой округлости полимерных частиц и может быть определена, например, с помощью системы анализа изображений Camsizer® (Retsch Technology GmbH; Хаан; Германия). Водопоглощающие полимерные частицы, полученные путем капельной полимеризации, обычно представляют собой полые сферы.

Цель данного изобретения состоит в получении водопоглощающих полимерных частиц, обладающих улучшенными характеристиками, т.е. содержащих водопоглощающие полимерные частицы с высоким показателем удержания в центрифуге (CRC), высокой абсорбцией при нагрузке 49,2 г/см2 (AUHL), а также отличной механической стабильностью.

Еще одна цель состоит в получении водопоглощающих полимерных частиц с высокой насыпной плотностью и узким распределением значений диаметра частиц.

Еще одна цель состоит в получении водопоглощающих полимерных частиц с отличными свойствами дозирования и транспортировки, позволяющими снизить изменчивость дозирования и повреждение частиц.

Еще одна цель состоит в получении водопоглощающих полимерных частиц с отличной устойчивостью в условиях механического напряжения.

Цель достигается с помощью способа получения водопоглощающих полимерных частиц путем полимеризации капель раствора мономера в окружающей нагретой газовой фазе и пропускания спутного потока газа через камеру полимеризации, отличающегося тем, что температура газа, выходящего из камеры полимеризации, составляет 130°С или менее, скорость газа внутри камеры полимеризации составляет по меньшей мере 0,5 м/с, и капли создаются с помощью каплеобразующей пластины, имеющей множество отверстий.

Водопоглощающие полимерные частицы, получаемые путем капельной полимеризации, обычно имеют форму частично изрезанных полых сфер, имеющих одну большую полость. Полые сферы чувствительны к механическим воздействиям.

Настоящее изобретение основано на обнаруженном сильном влиянии снижения температуры реакции, повышения скорости газа и увеличения расстояния между отверстиями на структуру водопоглощающих полимерных частиц, полученных путем капельной полимеризации.

В результате использования определенных условий в соответствии со способом согласно настоящему изобретению получают водопоглощающие полимерные частицы с повышенной насыпной плотностью, узким распределением значений диаметра частиц, несколькими меньшими полостями вместо одной большой полости, отличной механической стабильностью, а также отличными дозировочными свойствами.

Настоящее изобретение также относится к частицам водопоглощающего полимера, получаемым способом согласно данному изобретению, отличающимся тем, что полимерные частицы имеют среднюю сферичность от 0,86 до 0,99, насыпную плотность по меньшей мере 0,58 г/см3, средний диаметр частиц от 250 до 550 мкм, что распределение значений диаметра частиц составляет менее 0,7, а отношение количества частиц, имеющих одну полость, к количеству частиц с несколькими полостями составляет менее 1,0.

Настоящее изобретение также относится к абсорбирующим жидкость изделиям, которые содержат водопоглощающие полимерные частицы согласно данному изобретению.

Подробное описание изобретения

А. Определения

Используемый здесь термин "абсорбирующая жидкость-композиция" означает компонент абсорбирующего жидкость изделия, который в основном осуществляет обработку жидкости в абсорбирующем жидкость изделии, включая принятие, транспортировку, распределение и хранение жидкостей организма.

Используемый здесь термин "абсорбирующая жидкость сердцевина" означает абсорбирующую жидкость композицию, содержащую волокнистый материал и водопоглощающие полимерные частицы. Абсорбирующая жидкость-сердцевина в основном осуществляет обработку жидкости в абсорбирующем жидкость изделии, включая принятие, транспортировку, распределение и хранение жидкостей организма.

Используемый здесь термин "слой" означает абсорбирующую жидкость композицию, имеющую основные размеры по длине и ширине. Следует отметить, что сфера применения термина "слой" не ограничена единичными слоями или листами абсорбирующей жидкость композиции. Таким образом, слой может включать ламинаты, композиты, сочетания из нескольких листов или полотен различных материалов.

Используемый здесь термин "размер x" относится к длине, а термин "размер y" - к ширине абсорбирующей жидкость композиции, слоя, сердцевины или изделия. В общем, термин "измерение x-y" относится к плоскости, ортогональной высоте или толщине абсорбирующей жидкость композиции, слоя, сердцевины или изделия.

Используемый здесь термин "размер z" относится к размеру, ортогональному длине и ширине абсорбирующей жидкость композиции, слоя, сердцевины или изделия. В целом, термин "размер z" означает высоту абсорбирующей жидкость композиции.

Используемый здесь термин "каркас" означает абсорбирующий жидкость материал, включающий верхний проницаемый для жидкости слой и нижний непроницаемый для жидкости слой.

Используемый здесь термин "базовая масса" означает массу абсорбирующей жидкость сердцевины на квадратный метр и включает каркас абсорбирующего жидкость изделия. Базовая масса определяется в отдельных областях абсорбирующей жидкость сердцевины: общее среднее значение в передней части - это базовая масса абсорбирующей жидкость сердцевины на участке от точки на расстоянии 5,5 см от центра сердцевины в направлении вперед до переднего дистального края сердцевины; область воздействия - это базовая масса абсорбирующей жидкость сердцевины на участке от точки на расстоянии 5,5 см от центра сердцевины в направлении вперед до точки на расстоянии 0,5 см от центра сердцевины в направлении назад; общее среднее значение в задней части - это базовая масса абсорбирующей жидкость сердцевины на участке от точки на расстоянии 0,5 см от центра сердцевины в направлении назад до заднего дистального края сердцевины.

Используемый здесь термин "плотность" означает массу абсорбирующей жидкость сердцевины на единицу объема и включает каркас абсорбирующего жидкость изделия. Плотность определяется в отдельных областях абсорбирующей жидкость сердцевины: общее среднее значение в передней части - это плотность абсорбирующей жидкость сердцевины на участке от точки на расстоянии 5,5 см от центра сердцевины в направлении вперед до переднего дистального края сердцевины; область воздействия - это плотность абсорбирующей жидкость сердцевины на участке от точки на расстоянии 5,5 см от центра сердцевины в направлении вперед до точки на расстоянии 0,5 см от центра сердцевины в направлении назад; общее среднее значение в задней части - это плотность абсорбирующей жидкость сердцевины на участке от точки на расстоянии 0,5 см от центра сердцевины в направлении назад до заднего дистального края сердцевины.

Следует понимать, что термин "верхний" относится к абсорбирующим жидкость композициям, которые расположены ближе к пользователю, который носит абсорбирующее жидкость изделие. Как правило, верхний слой является ближайшей к пользователю абсорбирующего жидкость изделия композицией. Далее в описании он будет называться "верхним проницаемым для жидкости слоем". И наоборот, термин "нижний" относится к абсорбирующим жидкость композициям, которые расположены дальше от пользователя, который носит абсорбирующее жидкость изделие. Как правило, обратный слой является наиболее удаленной от пользователя абсорбирующего жидкость изделия композицией. Далее в описании он будет называться "нижним непроницаемым для жидкости слоем".

Используемый здесь термин "проницаемый для жидкости" относится к подложке, слою или ламинату, который позволяет жидкостям, т.е. жидкостям организма, таким как моча, менструация и/или влагалищные выделения, легко проникать сквозь его толщу.

Используемый здесь термин "непроницаемый для жидкости" относится к подложке, слою или ламинату, который не позволяет жидкостям организма проходить в направлении, в целом перпендикулярном плоскости слоя в месте контакта с жидкостью при обычных условиях использования.

Абсорбирующие жидкость изделия также могут содержать несколько абсорбирующих жидкость сердцевин, в предпочтительном варианте - систему из двух сердцевин, включающую верхнюю и нижнюю сердцевины, которые далее будут называться "первичной сердцевиной" и "вторичной сердцевиной".

Используемый здесь термин "гидрофильный" означает смачиваемость волокон водой, попадающей на них. Термин "гидрофильный" определяется углом контакта и поверхностным натяжением жидкостей организма. Согласно определению Robert F. Gould (Роберта Ф. Гулда), приведенному в 1964 году в публикации American Chemical Society (Американского Химического Общества) "Contact angle, wettability and adhesion" (Угол контакта, смачиваемость и адгезия), волокно считается гидрофильным, если угол контакта между жидкостью и волокном, особенно поверхностью волокна, составляет менее 90°, или если жидкость имеет тенденцию спонтанно распространяться по той же поверхности.

Наоборот, термин "гидрофобный" соответствует волокнам с углом контакта свыше 90° или отсутствию спонтанного распространения жидкости по поверхности волокна.

Употребляемый здесь термин "область" или "зона" означает определенный участок абсорбирующей жидкость-композиции.

Используемый здесь термин "изделие" относится к любому трехмерному твердому материалу, способному принимать и хранить жидкости, которые выделяет тело. Предпочтительными изделиями в соответствии с настоящим изобретением являются одноразовые абсорбирующие жидкость изделия, предназначенные для ношения в контакте с телом пользователя, такие как одноразовые абсорбирующие жидкость прокладки для крепления на трусах, гигиенические салфетки, прокладки для использования во время менструации, вставки/прокладки на случай недержания мочи, подгузники, подкладки для тренировочных брюк, лактационные прокладки, интерлабиальные вставки/прокладки и т.п.

Используемый здесь термин "жидкости тела" относится к любой жидкости, образующейся в организме человека или животного, и выделяющейся из него, такой как моча, менструальные жидкости, фекалии, влагалищные выделения и т.п.

В. Водопоглощающие полимерные частицы

Водопоглощающие полимерные частицы получают путем полимеризации капель раствора мономера, включающего

a) по меньшей мере, один этиленненасыщенный мономер, который имеет кислотные группы и может быть по меньшей мере частично нейтрализован,

b) по меньшей мере, один сшивающий агент,

c) по меньшей мере, один инициатор,

d) возможно один или несколько этиленненасыщенных мономеров, которые могут сополимеризоваться с мономерами, указанными в а),

e) необязательно, один или несколько водорастворимых полимеров, и

f) воду,

в окружающей нагретой газовой фазе и пропускания спутного потока газа через камеру полимеризации, причем температура газа, выходящего из камеры полимеризации, составляет 130°С или менее, скорость газа внутри камеры полимеризации составляет по меньшей мере 0,5 м/с, и капли создаются с помощью каплеобразующей пластины, имеющей множество отверстий.

Водопоглощающие полимерные частицы обычно нерастворимы в воде, но набухают в ней.

Мономеры а) предпочтительно растворимы в воде, т.е. растворимость в воде при 23°С обычно составляет по меньшей мере 1 г на 100 г воды, предпочтительно - по меньшей мере 5 г на 100 г воды, более предпочтительно - по меньшей мере 25 г на 100 г воды, наиболее предпочтительно - по меньшей мере 35 г на 100 г воды.

Подходящими мономерами а) являются, например, этиленненасыщенные карбоновые кислоты, такие как акриловая кислота, метакриловая кислота, малеиновая кислота и итаконовая кислота. Особенно предпочтительными мономерами являются акриловая кислота и метакриловая кислота. Особое предпочтение отдают акриловой кислоте.

Другими подходящими мономерами а) являются, например, этиленненасыщенные сульфокислоты, такие как винилсульфоновая кислота, стиролсульфоновая кислота и 2-акриламидо-2-метилпропансульфокислота (AMPS).

Примеси могут оказывать сильное влияние на полимеризацию. Предпочтение отдается специально очищенным мономерам а). Полезные методы очистки раскрыты в WO 2002/055469 А1, WO 2003/078378 А1 и WO 2004/035514 А1. Подходящим мономером а) является мономер согласно WO 2004/035514 А1 -очищенная акриловая кислота с 99,8460 мас.% акриловой кислоты, 0,0950 мас.% уксусной кислоты, 0,0332 мас.% воды, 0,0203 мас.% пропионовой кислоты, 0,0001 мас.% от фурфуролов, 0,0001 мас.% малеинового ангидрида, 0,0003 мас.% диакриловой кислоты и 0,0050 мас.% гидрохинон монометилового эфира.

Полимеризованная диакриловая кислота является источником остаточных мономеров, связанных с термическим разложением. Если во время процесса температура низкая, концентрация диакриловой кислоты более не является очень важной, и в способе согласно изобретению могут использоваться акриловые кислоты с более высокой концентрацией диакриловой кислоты, т.е. от 500 до 10 000 частей на миллион.

Содержание акриловой кислоты и/ее солей в общем количестве мономеров а) составляет предпочтительно по меньшей мере 50 мол.%, более предпочтительно - по меньшей мере, 90 мол.% и наиболее предпочтительно - по меньшей мере, 95 мол.%.

Кислотные группы мономеров а), как правило, частично нейтрализованы, предпочтительно в степени от 25 до 85 мол.%, более предпочтительно - в степени от 50 до 80 мол.%, более предпочтительно - от 60 до 75% мол.%. Для этого могут использоваться обычные нейтрализующие агенты, предпочтительно гидроксиды щелочных металлов, оксиды щелочных металлов, карбонаты щелочных металлов или гидрокарбонаты щелочных металлов и их смеси. Вместо солей щелочных металлов также возможно использование аммиака или органических аминов, например, триэтаноламина. Кроме того, можно использовать оксиды, карбонаты, гидрокарбонаты и гидроксиды магния, кальция, стронция, цинка или алюминия в виде порошков, суспензий или растворов и смеси любых из вышеуказанных нейтрализующих агентов. Примером смеси является раствор алюмината натрия. Натрий и калий являются особенно предпочтительными в качестве щелочных металлов, однако особое предпочтение отдается гидроксиду натрия, карбонату натрия и бикарбонату натрия, а также их смесям. Как правило, нейтрализация достигается путем смешивания нейтрализующего агента в виде водного раствора, в виде расплава или, предпочтительно, также в виде твердого тела. Например, гидроксид натрия с содержанием воды значительно ниже 50 мас.% может присутствовать в виде воскового материала, имеющего температуру плавления выше 23°С. В этом случае возможно дозированное добавление в виде кусков материала или расплава при повышенной температуре.

По желанию, можно добавить в раствор мономера или в его исходные материалы один или несколько хелатообразующих агентов для маскирования ионов металлов, например, железа с целью стабилизации. Подходящими хелатообразующими агентами являются, например, цитраты щелочных металлов, лимонная кислота, татраты щелочных металлов, лактаты и гликоляты щелочных металлов, 5-замещенный трифосфат натрия, этилендиамин тетраацетат, нитрилотриуксусная кислота и все хелатообразующие агенты, известные под названием Trilon®, например, Trilon® С (5-замещенный диэтилентриаминпентаацетат натрия), Trilon® D (3-замещенный натрия (гидроксиэтил)-этилендиаминтриацетат) и Trilon® М (метилглициндиуксусная кислота).

Мономеры а) обычно включают ингибиторы полимеризации, предпочтительно моноэфиры гидрохинона, в качестве ингибитора для хранения.

Раствор мономера содержит предпочтительно до 250 частей на миллион по массе, более предпочтительно - не более 130 частей на миллион по массе, наиболее предпочтительно - не более 70 частей на миллион по массе, предпочтительно - по меньшей мере 10 частей на миллион по массе, более предпочтительно по меньшей мере - 30 частей на миллион по массе и особенно - около 50 частей на миллион по массе моноэфира гидрохинона, в каждом случае на основе акриловой кислоты, причем соли акриловой кислоты считаются акриловой кислотой. Например, раствор мономера может быть приготовлен с использованием акриловой кислоты с соответствующим содержанием моноэфира гидрохинона. Однако, моноэфиры гидрохинона могут также быть удалены из раствора мономера путем поглощения, например, на активированном угле.

Предпочтительными моноэфирами гидрохинона являются монометиловый эфир гидрохинона (MEHQ) и/или альфа-токоферол (витамин Е).

Подходящие сшивающие агенты b) являются соединениями, имеющими по меньшей мере две группы, которые подходят для сшивания. Такие группы являются, например, этиленненасыщенными группами, которые могут быть полимеризованы посредством свободно-радикального механизма в полимерную цепь и функциональные группы, которые могут образовывать ковалентные связи с кислотными группами мономера а). Кроме того, поливалентные ионы металлов, которые могут образовывать координационную связь с по меньшей мере двумя кислотными группами мономера а), также являются подходящими сшивающими агентами b).

Сшивающие агенты b) предпочтительно являются соединениями, имеющими по меньшей мере две свободно-радикальные полимеризуемые группы, которые могут полимеризоваться посредством свободно-радикального механизма в полимерную сеть. Подходящие сшивающие агенты Ь) представляют собой, например, этиленгликоль диметакрилат, диэтиленгликоль диакрилат, поли-этиленгликоль диакрилат, аллил метакрилат, триметилолпропан триакрилат, триаллиламин, тетрааллиламмоний хлорид, тетрааллилоксиэтан, как описано в ЕР 0530438 А1, ди- и триакрилаты, как описано в ЕР 0547847 А1, ЕР 0559476 А1, ЕР 0632068 А1, WO 93/21237 А1, WO 2003/104299 А1, WO 2003/104300 A1, WO 2003/104301 A1 и DE 10331450 A1, смешанные акрилаты, которые, также как и акрилатные группы, содержат другие этиленненасыщенные группы, как описано в DE 10331456 А1 и DE 10355401 А1, или смеси сшивающих агентов, как описано, например, в DE 19543368 А1, DE 19646484 А1, WO 90/15830 А1 и WO 2002/32962 А2.

Подходящие сшивающие агенты b) представляют собой, в частности, пента-эритритол триаллиловый эфир, тетрааллилоксиэтан, N.N'-метиленбисакриламид, 15-кратно этоксилированный триметилолпропан, полиэтиленгликоль диакрилат, триметилолпропан триакрилат и триаллиламин.

Особенно предпочтительные сшивающие агенты b) представляют собой полиэтоксилированные и/или - пропоксилированные глицерины, которые были этерифицированы акриловой кислотой или метакриловой кислотой для получения ди- или триакрилатов, как это описано, например, в WO 2003/104301 А1. Ди- и/или триакрилаты 3-10-кратно этоксилированного глицерина особенно предпочтительны. Особое предпочтение отдается ди- или триакрилатам 1-5-кратно этоксилированного и/или пропоксилированного глицерина. Наиболее предпочтительными являются триакрилаты 3-5-кратно этоксилированного и/или пропоксилированного глицерина и особенно - триакрилат 3-кратно этоксилированного глицерина.

Количество сшивающего агента b) предпочтительно составляет от 0,05 мас.% до 1,5 мас.%, более предпочтительно - от 0,1 мас.% до 1 мас.%, наиболее предпочтительно от 0,3 мас.% до 0,6 мас.% в каждом случае от массы мономера а). При увеличении количества сшивающего агента b) снижается показатель удержания в центрифуге (CRC), а абсорбция при нагрузке 21,0 г/см2 (AUL) проходит через максимум.

В качестве инициаторов с) могут использоваться все соединения, которые распадаются на свободные радикалы в условиях полимеризации, например, перекиси, гидроперекиси, перекись водорода, персульфаты, азосоединения и инициаторы окислительно-восстановительных процессов. Предпочтение отдается использованию водорастворимых инициаторов. В некоторых случаях целесообразно использовать смеси различных инициаторов, например, смеси перекиси водорода и пероксодисульфата натрия или калия. Смеси перекиси водорода и пероксодисульфата натрия могут использоваться в любых пропорциях.

Особенно предпочтительными инициаторами с) являются азоинициаторы, такие как 2,2'-азобис[2-(2-имидазолин-2-ил)пропан] дигидрохлорид и 2,2'-азобис[2-(5-метил-2-имидазолин-2-ил)пропан] дигидрохлорид, и фотоинициаторы, такие как 2-гидрокси-2-метилпропиофенон и 1-[4-(2-гидроксиэтокси)фенил]-2-гидрокси-2-метил-1-пропан-1-он, инициаторы окислительно-восстановительных процессов, такие как персульфат натрия/гидроксиметилсульфиновая кислота, пероксодисульфат аммония/гидроксиметилсульфиновая кислота, пероксид водорода/гидроксиметилсульфиновая кислота, персульфат натрия/аскорбиновая кислота, пероксодисульфат аммония/аскорбиновая кислота и пероксид водорода/аскорбиновая кислота, фотоинициаторы, такие как 1-[4-(2-гидроксиэтокси)фенил]-2-гидрокси-2-метил-1-пропан-1-он, и их смеси. Однако предпочтительным используемым восстанавливающим компонентом является смесь натриевой соли 2-гидрокси-2-сульфинатоуксусной кислоты, динатриевой соли 2-гидрокси-2-сульфонатоуксусной кислоты и бисульфита натрия. Такие смеси могут быть получены как продукты Brüggolite® FF6 и Brüggolite® FF7 (Brüggemann Chemicals; Хайлбронн, Германия).

Инициаторы используются в обычных количествах, например, в количестве от 0,001 до 5 мас.%, предпочтительно от 0,01 до 2 мас.% от массы мономеров а).

Примерами этиленненасыщенных мономеров с), которые могут сополимеризоваться с мономерами а), являются: акриламид, метакриламид, гидроксиэтилакрилат, гидроксиэтилметакрилат, диметиламиноэтилакрилат, диметиламиноэтилметакрилат, диметиламинопропилакрилат и диэтиламинопропил-метакрилат.

Полезные водорастворимые полимеры d) включают: поливиниловый спирт, поливинилпирролидон, крахмал, производные крахмала, модифицированную целлюлозу, такую как метилцеллюлоза или гидроксиэтилцеллюлоза, желатин, полигликоли или полиакриловые кислоты, полиэфиры и полиамиды, полимолочную кислоту, поливиниламин, предпочтительно крахмал, производные крахмала и модифицированную целлюлозу.

Для оптимального действия для предпочтительных ингибиторов полимеризации требуется растворенный кислород. Таким образом, раствор мономера может быть освобожден от растворенного кислорода перед полимеризацией путем инертизации, например, путем пропускания через раствор инертного газа, предпочтительно азота. Можно также снизить концентрацию растворенного кислорода путем добавления восстановителя. Содержание кислорода в растворе мономера предпочтительно снижают перед полимеризацией до менее 1 части на миллион по массе, более предпочтительно - менее 0,5 части на миллион по массе.

Содержание воды в растворе мономера составляет предпочтительно менее 65 мас.%, более предпочтительно - менее 62 мас.%, более предпочтительно - менее 60 мас.%, наиболее предпочтительно - менее 58 мас.%.

Динамическая вязкость раствора мономера при 20°С составляет предпочтительно от 0,002 до 0,02 Па·с, более предпочтительно - от 0,004 до 0,015 Па·с, наиболее предпочтительно - от 0,005 до 0,01 Па·с. Средний диаметр капель в процессе каплеобразования увеличивается с ростом динамической вязкости.

Плотность раствора мономера при 20°С составляет предпочтительно от 1 до 1,3 г/см3, более предпочтительно - от 1,05 до 1,25 г/см3, наиболее предпочтительно - от 1,1 до 1,2 г/см3.

Поверхностное натяжение раствора мономера при 20°С составляет предпочтительно от 0,02 до 0,06 Н/м, более предпочтительно - от 0,03 до 0,05 Н/м, наиболее предпочтительно - от 0,035 до 0,045 Н/м. Средний диаметр капель в процессе каплеобразования увеличивается с ростом поверхностного натяжения.

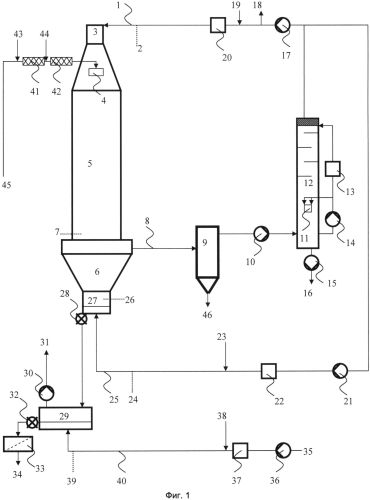

Полимеризация

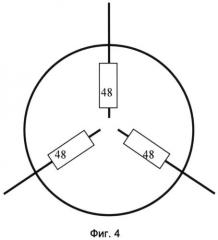

Раствор мономера дозируют в газовую фазу в виде капель, т.е., используя систему, описанную в WO 2008/069639 А1 и WO 2008/086976 А1. Капли получают с помощью каплеобразующей пластины.

Каплеобразующая пластина представляет собой пластину со множеством отверстий, где жидкость поступает в отверстия сверху. Каплеобразующая пластина или жидкости могут колебаться, в результате чего в нижней части каплеобразующей пластины образуется цепочка идеально монодисперсных капель в каждом отверстии. В предпочтительном варианте осуществления каплеобразующую пластину не встряхивают.

Количество и размер отверстий выбирают в зависимости от требуемой производительности и размера капель. Обычно диаметр капли в 1,9 раза больше диаметра отверстия. В этой связи важно, чтобы жидкость, из которой формируют капли, не проходила через отверстие слишком быстро, и падение давления в отверстии не было слишком большим. В противном случае, из жидкости не будут формироваться капли, а, наоборот, струя жидкости будет разбиваться (распыляться) в связи с высокой кинетической энергией. Число Рейнольдса, зависящее от количества жидкости, проходящего через отверстие, и диаметра отверстия, составляет предпочтительно менее 2000, более предпочтительно - менее 1600, более предпочтительно - менее 1400, наиболее предпочтительно - менее 1200.

Нижняя сторона каплеобразующей пластины имеет угол контакта для воды предпочтительно по меньшей мере 60°, более предпочтительно - по меньшей мере 75°, наиболее предпочтительно - по меньшей мере 90°.

Угол контакта является мерой смачивания жидкостью, в частности водой, поверхности и может определяться с помощью обычных методов, например, в соответствии с ASTM D 5725. Малый угол контакта означает хорошее смачивание, а большой - плохое.

Каплеобразующая пластина также может быть выполнена из материала с малым углом контакта для воды, например, из стали с кодом строительного материала Германии 1.4571 и может быть покрыта материалом, имеющим больший угол контакта для воды.

Покрытия, которые могут использоваться, включают, например, фтористые полимеры, такие как перфторалкоксиэтилен, политетрафторэтилен, сополимеры этилен-хлортрифторэтилен, сополимеры этилен-тетрафторэтилен и фторированный полиэтилен.

Покрытия могут наноситься на подложку в виде дисперсии, и в этом случае растворитель далее выпаривают, а покрытие подвергают термообработке. Применительно для политетрафторэтилена это описано, например, в US-3,243,321.

Другие процессы нанесения покрытия описаны под заголовком "Thin Films" (Тонкие пленки) в электронной версии "Ullmann's Encyclopedia of Industrial Chemistry" (Обновленное шестое издание, 2000 Электронная версия).

Покрытия могут далее включаться в слой никеля в процессе химической никелизации.

Плохая смачиваемость каплеобразующей пластины обеспечивает получение монодисперсных капель с узким распределением размеров капель.

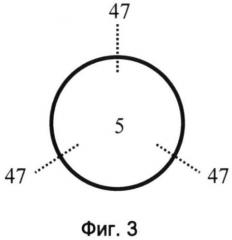

Каплеобразующая пластина имеет предпочтительно по меньшей мере 5, более предпочтительно - по меньшей мере 25, наиболее предпочтительно - по меньшей мере 50 и предпочтительно - до 750, более предпочтительно - до 500 и наиболее предпочтительно - до 250 отверстий. Диаметр отверстий выбирают в зависимости от требуемого размера капель.

Расстояние между отверстиями обычно составляет от 10 до 50 мм, предпочтительно от 12 до 40 мм, более предпочтительно от 14 до 35 мм, наиболее предпочтительно от 15 до 30 мм. Меньшие расстояния между отверстиями вызывают агломерацию полимеризующихся капель.

Диаметр отверстия составляет предпочтительно от 50 до 500 мкм, более предпочтительно от 100 до 300 мкм, наиболее предпочтительно от 150 до 250 мкм.

Температура раствора мономера, проходящего через отверстие, составляет предпочтительно от 5 до 80°С, более предпочтительно от 10 до 70°С, наиболее предпочтительно от 30 до 60°С.

Газ протекает через реакционную камеру. Газа-носитель подается через реакционную камеру потоком, спутным свободно падающим каплям раствора мономера, т.е. сверху вниз. После одного прохода, газ предпочтительно рециркулируется по меньшей мере частично, предпочтительно степень рециркуляции в реакционную камеру в качестве газа для осуществления цикла составляет по меньшей мере 50%, более предпочтительно - по меньшей мере 75%. Как правило, часть газа-носителя выпускается после каждого прохода, предпочтительно - до 10%, более предпочтительно - до 3% и наиболее предпочтительно - до 1 %.

Содержание кислорода в газе-носителе предпочтительно составляет от 0,5 до 15 об.%, более предпочтительно - от 1 до 10 об.%, наиболее предпочтительно - от 2 до 7 мас.%.

Помимо кислорода газ-носитель предпочтительно содержит азот. Содержание азота в газе-носителе предпочтительно составляет по меньшей мере 80 об.%, более предпочтительно - по меньшей мере 90 об.%, наиболее предпочтительно - по меньшей мере 95 об.%. Другие возможные газы-носители могут быть выбраны из углекислого газа, аргона, ксенона, криптона, неона, гелия. Может использоваться любая смесь газов-носителей. Газ-носитель может также нести пары воды и/или акриловой кислоты.

Скорость газа предпочтительно регулируется таким образом, чтобы поток в реакционной камере был направленным, например, без конвекционных потоков, противоположных общему направлению потока, и составляет по меньшей мере 0,5 м/с, предпочтительно - от 0,5 до 1,5 м/с, более предпочтительно - от 0,6 до 1,2 м/с, более предпочтительно - от 0,65 до 1,0 м/с, наиболее предпочтительно - от 0,7 до 0,9 м/с.

Температура газа на входе регулируется таким образом, чтобы температура газа на выходе, т.е. температура газа, выходящего из реакционной камеры, составляла 130°С или меньше, предпочтительно - от 100 до 130°С, более предпочтительно - от 105 до 128°С, еще более предпочтительно - от 110 до 126°С, наиболее предпочтительно - от 115 до 125°С.

Водопоглощающие полимерные частицы можно разделить на три категории: водопоглощающие полимерные частицы 1 типа, т.е. частицы с одной полостью, водопоглощающие полимерные частицы 2 типа, т.е. частицы с несколькими полостями, и водопоглощающие полимерные частицы 3 типа, т.е. твердые частицы без видимых полостей.

Морфологией водопоглощающих полимерных частиц можно управлять посредством условий реакции в процессе полимеризации. Водопоглощающие полимерные частицы, содержащие большое количество частиц с одной полостью (тип 1), могут быть получены с использованием малых скоростей газа и высоких значений температуры газа на выходе. Водопоглощающие полимерные частицы, содержащие большое количество частиц с несколькими полостями (тип 2), могут быть получены с использованием высоких скоростей газа и малых значений температуры газа на выходе.

Водопоглощающие полимерные частицы, имеющие более одной полости (тип 2), демонстрируют повышенную механическую стабильность.

Реакция может проводиться при повышенном давлении или при пониженном давлении, предпочтение отдается пониженному давлению до 100 мбар относительно давления окружающей среды.

Отходящий газ реакции, т.е. газ, выходящий из реакционной камеры, может, например, охлаждаться в теплообменнике. В результате этого конденсируется вода и не прореагировавший мономер а). Отходящий газ реакции может повторно нагреваться по меньшей мере частично и рециркулироваться в реакционную камеру в качестве газа для проведения цикла. Часть отходящего газа реакции может выпускаться и заменяться новым газом. В этом случае содержащиеся в отходящем газе реакции вода и не прореагировавшие мономеры а) могут извлекаться и рециркулироваться.

Особое предпочтение отдается термически интегрированной системе, т.е. системе, в которой часть тепла, выделяющегося при охлаждении отходящего газа, используется для подогрева газа для цикла.

Реакторы могут нагреваться контролируемым образом. В этом случае контролируемое нагревание осуществляется таким образом, чтобы температура стенок была по меньшей мере на 5°С выше температуры внутри реактора, и конденсация на стенках реактора была надежно предотвращена.

Последующая термообработка

Удаление остаточных мономеров из водопоглощающих полимерных частиц, полученных путем капельной полимеризации, может осуществляться путем последующей термообработки в присутствии потока газа. Лучший показатель удаления остаточных мономеров может достигаться при относительно высоких температурах и относительно длительном времени пребывания. Здесь важно, чтобы водопоглощающие полимерные частицы были не слишком сухими. Если частицы слишком сухие, снижение количества остаточных мономеров будет незначительным. Слишком высокое содержание воды усиливает тенденцию спекания водопоглощающих полимерных частиц. Чтобы водопоглощающие полимерные частицы не высыхали слишком быстро во время последующей термообработки, используемый газ должен содержать пар.

Последующая термообработка может выполняться во внутреннем и/или внешнем псевдоожиженном слое. Внутренний псевдоожиженный слой означает, что продукт капельной полимеризации накапливается в псевдоожиженном слое на дне реакционной камеры.

В псевдоожиженном состоянии кинетическая энергия частиц полимера превышает потенциал когезии или адгезии частиц полимера.

Псевдоожиженное состояние может быть достигнуто посредством псевдоожиженного слоя. В этом слое существует восходящий поток к частицам водопоглощающего полимера, таким образом, частицы образуют псевдоожиженный слой. Высота псевдоожиженного слоя регулируется потоком и скоростью газа, т.е. посредством падения давления псевдоожиженного слоя (кинетическая энергия газа).

Скорость потока газа в псевдоожиженном слое составляет предпочтительно от 0,5 до 2,5 м/с, более предпочтительно - от 0,6 до 1,5 м/с, наиболее предпочтительно - от 0,7 до 1,0 м/с.

В более предпочтительном варианте осуществления настоящего изобретения последующая термообработка проводится во внешнем смесителе с движущимися инструментами для смешивания, предпочтительно - горизонтальных смесителях, таких как шнековые смесители, дисковые смесители, шнеково-ременные смесители и смесители с лопастной мешалкой. Подходящими смесителями являются, например, лопаточные миксеры Becker (Gebr. Lödige Maschinenbau GmbH; Падерборн; Германия), смесители с лопастной мешалкой Nara (NARA Machinery Europe; Фрешен, Германия), плужные смесители Pflugschar® (Gebr. Lödige Maschinenbau GmbH; Падерборн, Германия), смесители непрерывного действия Vrieco-Nauta (Hosokawa Micron BV; Детинчем, Нидерланды), смесители Processall Mixmill (Processall Incorporated; Цинциннати, США) и смесители непрерывного потока Ruberg (Gebrüder Ruberg GmbH & Co KG; Найхайм, Германия). Смесители непрерывного потока Ruberg, лопаточные миксеры Becker и плужные смесители Pflugschar® являются предпочтительными.

Содержание влаги в частицах водопоглощающего полимера в процессе последующей термообработки предпочтительно составляет от 3 до 50 мас.%, более предпочтительно - от 6 до 30 мас.%, наиболее предпочтительно - от 8 до 20 мас.%.

Температура водопоглощающих полимерных частиц в процессе последующей термообработки предпочтительно составляет от 60 до 140°С, более предпочтительно - от 70 до 125°С, наиболее предпочтительно - от 80 до 110°С.

Среднее время пребывания в смесителе, используемое при последующей термообработке, предпочтительно составляет от 10 до 120 минут, более предпочтительно - от 15 до 90 минут, наиболее предпочтительно - от 20 до 60 минут.

Содержание пара в газе предпочтительно составляет от 0,01 до 1 кг на кг сухого газа, более предпочтительно - от 0,05 до 0,5 кг на кг сухого газа, наиболее предпочтительно - от 0,1 до 0,25 кг на кг сухого газа.

Последующая термообработка может выполняться во внешнем смесителе непрерывного или прерывистого действия.

Количество газа, используемое во внешнем смесителе прерывистого действия, предпочтительно составляет от 0,01 до 5 Нм3/ч, боле