Способ изготовления пластинчатого молотка кормодробилки

Иллюстрации

Показать всеИзобретение относится к способу изготовления пластинчатых молотков кормодробилок для измельчения зерна и мягких продуктов. Вырубают пластины с двумя отверстиями. Упрочняют односторонне рабочие концы пластины наплавкой твердым сплавом. Перед упрочнением по периметру одного или обоих концов одной из сторон пластины выполняют отверстия или пазы на глубину 1/2-1/3 толщины молотка на расстоянии 2,0-2,5 мм от ее краев. Способ обеспечивает повышение срока службы молотков. 4 ил.

Реферат

Изобретение относится к машиностроению, а именно к изготовлению молотков для кормодробилок, предназначенных для измельчения зерна и мягких продуктов.

Известна конструкция молотковых дробилок, заключающаяся в наплавке кромок сармайтом (С.В. Мельников. Механизация животноводческих ферм. - Л. Колос. Ленинградское отделение, 1978. - с. 104-106). Недостатками известной конструкции является то, что износ детали происходит со стороны кромок, но и так же на поверхности молотка, с обеих сторон и в основном до оси или границы отверстия, что значительно увеличивает интенсивность износа.

Известен способ объемной термообработки молотков кормодробилок, состоящий в закалке и низком отпуске марганцовистой стали 65Г или углеродистой (С.В. Мельников. Механизация и автоматизация животноводческий ферм. - Л.: Колос, Ленинградское отделение, 1978. - с. 104-106).

Недостаток известной конструкции состоит в том, что изнашиваемые поверхности конструктивно не усилены, путем увеличения толщины металла на поверхностях интенсивного ударно-абразивного изнашивания, так как наплавку с двух сторон молотка вести возможно только при толщине наплавляемых более 10 мм.

Известен способ изготовления пластинчатого молотка кормодробилки, где кромки упрочняют с обеих сторон концов пластины в перекрестном направлении разным составом, причем с одной стороны концы упрочняют твердым сплавом толщиной 0,7-1,5 мм, на другом не менее, чем до оси отверстия, а с другой стороны иным сплавом толщиной 0,5-0,8 мм (Кривочуров Н.Т. и др. Анализ методов укрепления рабочих органов. Тракторы и сельхозмашины. - 2009. №9. - С. 41-43).

Недостаток известного способа состоит в том, что необходимо наплавлять материалы с определенной степенью вязкости, при увеличении в наплавляемых материалах износостойких компонентов бора, вольфрама, которые повышают значительно хрупкость упрочняемых материалов, приводит к интенсивному износу поверхностей деталей в условиях ударно-абразивного износа.

Задача изобретения - повышение срока службы молотков.

Настоящая задача решается тем, что в способе изготовления пластинчатого молотка кормодробилки, включающем вырубку пластины с двумя отверстиями, одностороннее упрочнение рабочих концов пластины наплавкой твердым сплавом, перед упрочнением по периметру одного или обоих концов одной из сторон пластины, на расстоянии 2,0-2,5 мм от ее краев, выполняют отверстия или пазы на глубину 1/2-1/3 толщины детали молотока.

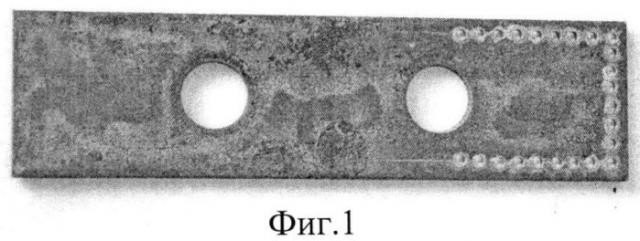

На фиг. 1. показан молоток с участком поверхности (с отверстиями), подготовленным под наплавку.

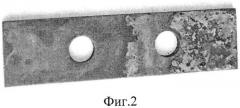

На фиг. 2. - вид молотка кормодробилки наплавленного твердым сплавом по предварительно подготовленному участку.

На фиг. 3. - характер износа молотка кормодробилки (прототип).

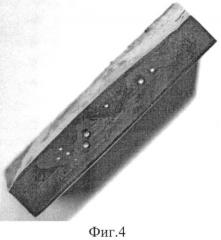

На фиг. 4 - макрошлиф наплавленного участка.

Молоток состоит из пластины с отверстиями. По контуру его износа засверливают, штампуют или фрезеруют глухие отверстия на глубину или пазы на 1/3-1/2 толщины упрочняемой детали, диаметром 2,0-3,0 мм с шагом и от края пластины 1,5-2,0 мм.

Пример конкретного выполнения.

Наплавку молотков кормодробилок осуществляли на инверторе фирмы «ЭЛСИТ», мощность 100 кВт, на частоте 66 кГц в одностороннем индукторе.

Время нагрева - 50-65 с.

Шихта для наплавки состояла из высоколегированного хромистого чугуна марки ПГ-УС25 - 85% и флюса П-0,66-15%, которая наносилась на деталь специальным дозатором, высотой 2 мм.

В партии из 6 деталей пластинчатых молотков рассверливались глухие отверстия диаметром 2,0-3,0 мм на глубину не более 1/3-1/2 толщины упрочняемой детали и шагом от края пластины 1,5-2,0 мм. Затем на концы пластины молотка насыпали наплавочную шихту через дозатор на высоту 2 мм и ширина составляла 10-12 мм. После этого деталь помещали в односторонний индуктор и непрерывно-последовательным методом осуществляли наплавку.

Наплавляемую деталь подстуживали и при температуре 760°C осуществляли закалку с последующим отпуском в муфельной печи при температуре 150°C в течение 60 мин.

Минимальный диаметр отверстия определяется размером зерен упрочняемого высоколегированного чугуна или псевдосплава, например для сплава ПГ-УС25 он не превышает 1,6 мм, а для сплава ПС-14-60 не более 2,0 мм. Максимальный размер диаметра отверстия, например, 5 мм увеличивает время плавления на 8-11%, а также из-за оплавления краев шихта, находящаяся в отверстии, всплывает, и тем самым не обеспечивается равномерная толщина по сечению наплавляемого сплава.

Величина глубины глухого отверстия 1/2 толщины наплавляемого слоя достигается оптимальной толщины слоя износостойкого покрытия пластинчатого молотка, так, например, при глубине сверления до 1/3 толщины детали, уменьшается толщина слоя износостойкого покрытия и срок его службы уменьшается до 17-25%.

При увеличении глубины сверления глухого отверстия, например, до 2/3 от размера толщины детали, увеличивается время нагрева и плавления наплавочной шихты до 10-17%, по высоте упрочняемого покрытия образуется нежелательная доэктевтическая структура.

Шаг и расстояние от края пластины при минимальной толщине стенок между отверстиями и края 2,0 мм, например, 1,5 мм, не обеспечивает интенсивный нагрев в этом месте, в пределах значения глубины и проникновения тока выделяется меньшее количество энергии, подводимой в деталь (Δ=K(√Vf), K=20, f=66 КГц, Δ=2 мм). При таких условиях плавление наплавочной шихты будет осуществляться частично за счет слоев металла, нагреваемых до более высоких температур.

Максимальный (2,5 мм) шаг и расстояние от края пластины, например, 3 мм увеличивает износ из-за незащищенности детали износостойким покрытием по поверхности и по сечению на 16-20%.

Таким образом, износостойкость молотка пластинчатого увеличилась на 17-21%.

Способ изготовления пластинчатого молотка кормодробилки, включающий вырубку пластины с двумя отверстиями, одностороннее упрочнение рабочих концов пластины наплавкой твердым сплавом, отличающийся тем, что перед упрочнением по периметру одного или обоих концов одной из сторон пластины, на расстоянии 2,0-2,5 мм от ее краев, выполняют отверстия или пазы на глубину 1/2-1/3 толщины упрочняемого молотка.