Зубчатый редуктор

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано в закрытых зубчатых передачах с картерным смазыванием методом погружения, корпуса которых снаружи снабжены охлаждающими ребрами. Зубчатый редуктор содержит корпус с масляной ванной, в которую погружено, как минимум, одно колесо зубчатой передачи. Стенки корпуса снаружи снабжены охлаждающими ребрами. Площадь оребрения стенок корпуса по его периметру в плане выполнена переменной, изменяющейся от максимума до минимума прямо пропорционально изменению степени нагревания этих стенок при работе редуктора. Обеспечивается уменьшение массы и габаритов редуктора. 3 ил.

Реферат

Изобретение относится к машиностроению, в частности к деталям машин, и может быть использовано в закрытых зубчатых передачах (редукторах) с картерным смазыванием методом погружения.

Известен зубчатый редуктор, содержащий корпус с масляной ванной, в которую погружено нижнее колесо передачи - см., например, «Иосилевич и др. Прикладная механика: Для студентов втузов / Г.Б. Иосилевич, П.А. Лебедев, В.С. Стреляев. - М.: Машиностроение, 1985. - 576 с., ил.», стр. 368, рис. 20.39. Тепловая энергия, выделяемая работающими элементами редуктора, поглощается циркулирующим жидким смазочным материалом, который, омывая корпус редуктора, передает ему избыток тепла, стабилизируя тепловой баланс редуктора.

Недостаток подобных редукторов состоит в том, что при определенных конструкциях передач и режимах нагружения их элементов количество выделяемой в них тепловой энергии превышает определенное критическое значение и отвод теплоты через стенки редуктора становится недостаточным. Это может привести к перегреву элементов передачи и выходу ее из строя.

В качестве прототипа взята конструкция зубчатого редуктора, содержащего корпус с масляной ванной, в которую погружено нижнее колесо передачи, причем корпус снабжен охлаждающими ребрами - см. «Иванов М.Н. Детали машин: Учеб. для машиностр. спец вузов. - 4-е изд., перераб. - М.: Высш. шк., 1984. - 336 с., ил.», стр. 184-185. При этом тепло, выделяющееся в работающей передаче, поглощается жидким смазочным материалом, циркулирующим при работе передачи внутри корпуса редуктора, и передается этим смазочным материалом на стенки редуктора, а через них - на охлаждающие ребра. Это повышает теплоотдачу от работающего редуктора, что способствует предотвращению перегрева элементов передачи и выходу ее из строя.

Недостаток прототипа состоит в том, что оребрение корпуса зубчатого редуктора выполнено равномерно, без учета тепловых потоков внутри корпуса, в частности - без учета специфики циркуляции жидкого смазочного материала внутри корпуса при работе зубчатой передачи. Это приводит к нерациональному перерасходу материала, идущего на изготовление охлаждающих ребер.

Изобретением решается задача оптимизации массогабаритных характеристик редуктора.

Для этого зубчатый редуктор содержит корпус с масляной ванной, в которую погружено, как минимум, одно нижнее зубчатое колесо зубчатой передачи, а стенки корпуса снаружи снабжены охлаждающими ребрами, причем площадь оребрения стенок корпуса по его периметру в плане выполнена переменной, изменяющейся от максимума до минимума прямо пропорционально изменению степени нагревания стенок при работе редуктора.

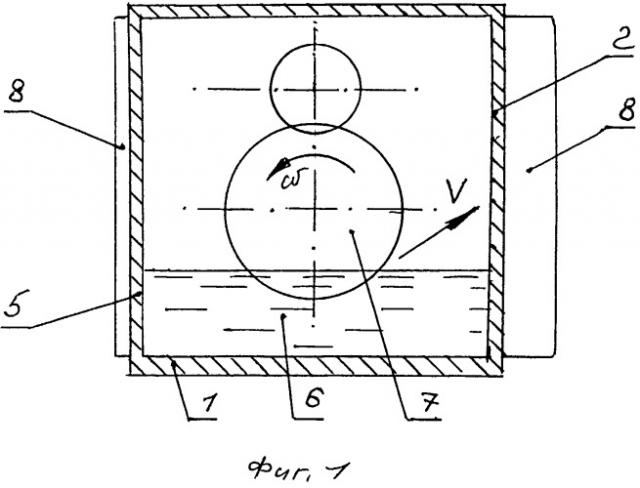

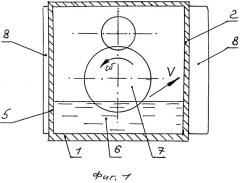

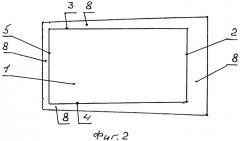

Сущность изобретения поясняется чертежом, на котором изображены: зубчатый редуктор (в разрезе) - вид с торцов зубчатых колес (фиг. 1), тот же редуктор - вид сверху (фиг. 2) и совмещенный график нагрева стенок корпуса редуктора и площади оребрения этих стенок (фиг. 3).

На чертеже показаны: корпус 1 редуктора; стенки 2, 3, 4, 5 корпуса; масляная ванна 6; нижнее колесо 7 передачи; охлаждающие ребра 8 (показаны условно); направление вращения ω нижнего колеса; направление V выброса смазочного материала при выходе нижнего колеса из масляной ванны; температура t° нагревания стенок корпуса 1 редуктора при работе его зубчатых элементов; S - площадь оребрения стенок редуктора; длина L периметра корпуса редуктора в плане; длина стенок l2, l3, l4, l5 корпуса редуктора.

Работает данная конструкция следующим образом. При вращении (ω) нижнего колеса 7, погруженного в масляную ванну 6, смазочный материал захватывается зубьями этого колеса и частично переносится в зону зацепления с парным колесом передачи, а в основном отбрасывается (V) на обращенную к направлению выброса стенку 2 корпуса 1. Смазочный материал, попадающий в зоны трения сопряженных зубчатых колес передачи (в данном случае пары колес), нагревается и возвращается обратно в масляную ванну 6, откуда он снова захватывается зубьями нижнего колеса (7) и при работе передачи постоянно отбрасывается на стенку (2). Нагретый смазочный материал передает свое избыточное тепло на корпус редуктора, в частности на его стенки, откуда тепло отдается в окружающую редуктор среду, тем самым понижается температура смазочного материала внутри корпуса редуктора. А для повышения теплоотдачи корпуса 1 служат охлаждающие ребра 8, расположенные на стенках корпуса, теплоотдача от нагретого смазочного материала на стенки 2, 3, 4, 5 корпуса 1 (а также на его крышку (днище не учитывается, т.к. оно, как правило, экранировано поверхностью, на которой установлен редуктор) тем больше, чем больше площадь соприкосновения смазочного материала с поверхностями этих стенок. А максимальной площадью такого соприкосновения будет площадь стенки редуктора, на которую отбрасывается смазочный материал при выходе колеса из масляной ванны 6, и тем больше, чем больше скорость вращения колеса, погруженного в ванну. На остальные стенки редуктора (3, 4, 5) попадают, в основном, только брызги смазочного материала (особенно, если скорость вращения колеса 7 недостаточно высока, а размеры редуктора велики). Следовательно, наибольший нагрев будет иметь поверхность стенки 2, меньший - стенки 3 и 4; еще меньший - стенка 5. Для равной теплоотдачи от всех стенок редуктора в окружающую среду, должен иметь место и равный нагрев этих стенок, а это возможно только при теплопередаче от более нагретой стенки (2) на стенки 3, 4 и 5. Это выравнивание температуры стенок происходит в течение определенного времени, которое может быть продолжительным при больших размерах корпуса 1 редуктора; следовательно, наиболее оптимально произвести теплоотвод в окружающую среду непосредственно от стенки 2. Теплоотдача по стенкам может не состояться при перерывах в работе передачи. Следовательно, наиболее оптимально произвести оребрение стенок редуктора согласно графику (фиг. 3).

По сравнению с прототипом, предлагаемая конструкция зубчатого редуктора, а именно выполнение оребрения согласно графику (фиг. 3), позволяет осуществлять охлаждение корпуса редуктора наиболее оптимально; снизить расход материала, идущего на изготовление ребер охлаждения, и обеспечить требуемое качество процесса охлаждения корпуса редуктора.

Зубчатый редуктор, преимущественно с картерным смазыванием методом погружения, содержащий корпус с масляной ванной, в которую погружено, как минимум, одно зубчатое колесо зубчатой передачи, а стенки корпуса снаружи снабжены охлаждающими ребрами, отличающийся тем, что площадь оребрения стенок корпуса по его периметру в плане выполнена переменной, изменяющейся от максимума до минимума прямо пропорционально изменению степени нагревания этих стенок при работе редуктора.