Опорно-поворотное устройство

Иллюстрации

Показать всеОпорно-поворотное устройство содержит соединенные между собой азимутальную компоненту, элевационную компоненту и основной несущий элемент, на котором закреплены элементы азимутальной компоненты, выполненные с возможностью углового позиционирования по меньшей мере одного внешнего навесного устройства в заданном азимутальном направлении вокруг основного несущего элемента, например трубы, и элементы элевационной компоненты, выполненные с возможностью углового позиционирования по меньшей мере одного внешнего навесного устройства в заданном угломестном направлении. Элементы азимутальной компоненты неподвижно закреплены на основном несущем элементе. Повышаются точность и быстрота позиционирования установленных на опорно-поворотном устройстве оптико-электронных устройств наблюдения. 8 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области охранных видеосистем, а именно к средствам обеспечения точного позиционирования видеокамер, тепловизионных камер и других внешних устройств наблюдения при обнаружении и сопровождении целей (нарушителей) системами обнаружения и предназначено для использования на периметрах режимных объектов, наблюдения за их территориями, решения специальных задач пограничной и таможенной служб, в том числе, для выявления попыток и/или фактов несанкционированного проникновения к объектам и предметам охраны на значительных расстояниях.

В настоящее время для решения задачи обнаружения несанкционированного проникновения к предметам охраны или на охраняемые территории используют различные виды охранных систем, в составе которых (уже практически в обязательном порядке) применяют системы видеонаблюдения, позволяющие операторам постоянно наблюдать за действиями несанкционированных лиц, пытающихся совершить то или иное неправомочное действие. Это реализует возможность своевременно предпринимать необходимые меры противодействия с целью локализации и обезвреживания нарушителей. В настоящее время более совершенным считается подход, при котором должно осуществляться заблаговременное предупреждение сил безопасности о возможном нападении на тот или иной стратегический объект, например, АЭС, плотину ГЭС, аэропорт и т.п.Учитывая, что на значительных расстояниях (3-5 км) от объекта близлежащая территория, как правило, не освещается, применяют комбинированные системы с использованием традиционных видеосистем, радиолокационных станций (РЛС) и тепловизионных систем. Последние решают задачи обнаружения и сопровождения целей даже в условиях полного отсутствия освещения охраняемых территорий. В таких комбинированных системах РЛС в любых погодных условиях обеспечивает обнаружение нарушителей и формирует сигналы управления для видеосистем, по которым видеокамеры и/или тепловизионные камеры, снабженные объективами с переменным фокусным расстоянием, выводят на заданный РЛС азимут и угол места и таким образом более эффективно используют возможности того или иного вида технических средств. Непосредственное позиционирование видео-технических средств (видео и тепловизионных камер) осуществляют посредством опорно-поворотных устройств (ОПУ), которые должны обеспечивать с довольно большой скоростью (не менее 120°/сек), со значительным ускорением (не менее 90°/сек2), точность отработки

направления и угла места от задаваемых системами управления координат не хуже значения, равного 0,06 градуса. При этом необходимо обеспечивать указанные характеристики при существующих значительных массах используемого оборудования (телекамер и тепловизионных камер с системами трансфокации их объективов) - до 20 кг каждая единица оборудования. Кроме этого, такое опорно-поворотное устройство должно иметь возможность размещения в его верхней части неподвижной механически устойчивой платформы для соосного размещения и подключения к общей системе управления РЛС и возможность осуществления подводки к ней необходимых кабельных коммуникаций.

Наиболее близким к заявленному изобретению является опорно-поворотное устройство, описанное в патенте US 20030077082 А1 опубл. 24 апреля 2003 г., которое содержит систему управления наклонно-поворотной камерой, приводимую в действие приводным механизмом, включающим шаговый двигатель и вращающийся вал, схему для управления наклонно-поворотной камерой и монитор для отображения изображения, зафиксированного камерой. Система управления содержит датчик, находящийся на некотором расстоянии от вращающегося вала наклонно-поворотной камеры и детектор вращения, вращающийся вместе с валом. Блок настройки координат предусмотрен для обеспечения изначального вращения вала при включении питания в одну из сторон таким образом, чтобы детектор вращения мог обеспечивать свое согласование с датчиком. После первоначального вращения блок настройки координат вращает вал в другом (противоположном) направлении, так чтобы датчик обнаружил и другую позицию вращения по отношению к направлению вращения детектора, тем самым задавая начальные координаты. Примененный в данном опорно-поворотном устройстве счетчик импульсов предназначен для выдачи заранее определенного количества импульсов на двигатель (после задания координат) таким образом, чтобы вращающийся вал впоследствии восстанавливался со скоростью, равной заданной скорости. При этом счетчик импульсов подсчитывает импульсы, поступающие на двигатель, пока не обнаружит передний фронт фазы вращения по отношению к направлению вращения детектора вращения. Блок вычисления люфтов предназначен для сравнения данных счетчика импульсов с заданным числом импульсов, поступивших на двигатель таким образом, чтобы вычислить количество люфтов приводного механизма. Управление положением наклонно-поворотной камеры компенсируется на основе количества люфтов, определенных блоком вычисления люфтов. Указанное опорно-поворотное устройство выбрано в качестве прототипа заявленного изобретения.

В описанном выше опорно-поворотном устройстве-прототипе количество люфтов приводного механизма рассчитывается каждый раз при включении питания. Следовательно,

даже когда количество люфтов приводного механизма изменяется в зависимости от внешних факторов, таких как температура или влажность или в зависимости от изнашивания элементов привода, тем не менее, может быть осуществлено высокоточное управление положением камеры.

В предпочтительном варианте реализации такого опорно-поворотного устройства-прототипа механизм привода содержит червячную пару передающую движущую силу, вырабатываемую шаговым двигателем, два синхронных шкива установленных на выходном валу и червячном валу шагового двигателя соответственно, и зубчатый ремень, проходящий между синхронными шкивами. Это позволяет трансмиссии более плавно приводиться в движение. В качестве датчика вращения в устройстве используется фотодатчик.

Существенным недостатком опорно-поворотного устройства-прототипа является сложность реализации точностных характеристик привода, использующего две пары двухступенчатых передач (пара шестерен с зубчатым ремнем между ними и червячная пара), что требует применения достаточно сложной и оригинальной оптико-механической и электронной системы, корректирующей набег механических люфтов шестерен, а также отсутствие возможности осуществления совместной соосной работы с РЛС и размещения нескольких тепло-видео средств наблюдения на одном устройстве.

Задачей заявленного изобретения является создание опорно-поворотного устройства с более точным и быстрым угловым позиционированием в азимутальном и угломестном направлениях оптико-электронных устройств наблюдения (видеокамера, тепловизор и т.п.), установленных на опорно-поворотном устройстве и входящих в состав видео-радарного комплекса или иного многокомпонентного устройства, за счет того, что элементы азимутальной компоненты опорно-поворотного устройства неподвижно закреплены на основном несущем элементе (например, выполненном в виде вертикальной несущей трубы), что позволяет обеспечить электропитание всех электротехнических элементов азимутальной компоненты и управление ее работой без применения многоконтактного вращающегося токосъемника, что обеспечивает, в свою очередь, существенное повышение надежностных характеристик опорно-поворотного устройства путем уменьшения общего количества электрических силовых цепей и цепей управления опорно-поворотноым устройством, соединяемых через токопередающий узел вращения и позволяет снизить собственный момент инерции азимутальной компоненты опорно-поворотного устройства и таким образом повысить его быстродействие (скоростные характеристики и максимальные характеристики ускорения); с более простыми и легкореализуемыми системами, корректирующими набег механических люфтов шестерен; с обеспечением возможности совместной соосной работы с

РЛС и размещения нескольких тепло-видео средств наблюдения на одном опорно-поворотном устройстве.

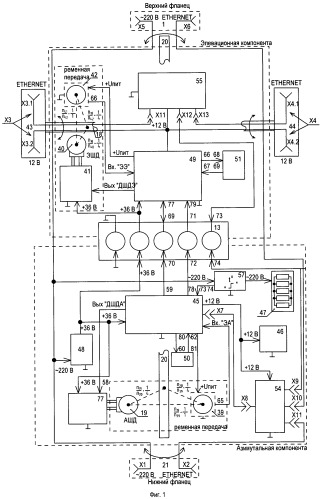

Поставленная задача решена путем создания опорно-поворотного устройства, содержащего соединенные между собой азимутальную компоненту, элевационную компоненту и основной несущий элемент, на котором закреплены элементы азимутальной компоненты, выполненные с возможностью углового позиционирования по меньшей мере одного внешнего навесного устройства в заданном азимутальном направлении вокруг основного несущего элемента, и элементы элевационной компоненты, выполненные с возможностью углового позиционирования по меньшей мере одного внешнего навесного устройства в заданном угломестном направлении, отличающегося тем что элементы азимутальной компоненты неподвижно закреплены на основном несущем элементе, причем азимутальная компонента содержит азимутальный шаговый двигатель, соединенный зубчатым ремнем с основным несущим элементом и с датчиком угла положения опорно-поворотного устройства в горизонтальной плоскости, драйвер азимутального шагового двигателя, оптический датчик нулевого положения опорно-поворотного устройства в горизонтальной плоскости, функциональный контроллер управления азимутальной компонентой, блок питания опорно-поворотного устройства, Ethernet-коммутатор азимутальной компоненты и систему обогрева опорно-поворотного устройства, установленные на горизонтальной пластине, неподвижно закрепленной на основном несущем элементе, причем первый и второй электроразъемы электропитания, закрепленные на основном несущем элементе, соединены с входом электропитания системы обогрева и с входом электропитания блока питания, выход электропитания которого соединен с входом электропитания драйвера азимутального шагового двигателя и с входом электропитания функционального контроллера управления азимутальной компонентой, первый выход электропитания которого соединен с входом электропитания Ethernet-коммутатора азимутальной компоненты, второй выход электропитания которого соединен со входом электропитания датчика угла положения опорно-поворотного устройства в горизонтальной плоскости, выход электропитания драйвера азимутального шагового двигателя соединен с входом электропитания азимутального шагового двигателя, при этом первый выход данных функционального контроллера управления азимутальной компонентой соединен с входом данных драйвера азимутального шагового двигателя, второй выход данных функционального контроллера управления азимутальной компонентой соединен с входом данных оптического датчика нулевого положения опорно-поворотного устройства в горизонтальной плоскости, первый вход данных функционального контроллера управления

азимутальной компонентой соединен с выходом данных системы обогрева, второй вход данных функционального контроллера управления азимутальной компонентой соединен с выходом данных оптического датчика нулевого положения опорно-поворотного устройства в горизонтальной плоскости, третий вход данных функционального контроллера управления азимутальной компонентой соединен с выходом данных датчика угла положения в горизонтальной плоскости, первый вход-выход данных функционального контроллера управления азимутальной компонентой соединен с первым входом-выходом данных Ethernet-коммутатора азимутальной компоненты, второй вход-выход данных Ethernet-коммутатора азимутальной компоненты соединен с первым электроразъемом данных, закрепленном на основном несущем элементе, третий вход-выход данных Ethernet-коммутатора азимутальной компоненты соединен со вторым электроразъемом данных, закрепленном на основном несущем элементе, причем функциональный контроллер управления азимутальной компонентой, выполнен с возможностью контроля технического состояния зубчатого ремня с использованием оптического датчика нулевого положения опорно-поворотного устройства в горизонтальной плоскости и датчика угла положения опорно-поворотного устройства в горизонтальной плоскости, выполненных с возможностью формирования технологических сигналов о необходимости осуществления регулировки натяжения зубчатого ремня.

В предпочтительном варианте осуществления опорно-поворотного устройства основной несущий элемент выполнен в виде вертикальной несущей трубы.

В предпочтительном варианте осуществления опорно-поворотного устройства внешнее навесное устройство выбрано из набора устройств, содержащего оптико-электронные устройства наблюдения, радио-локационные устройства наблюдения и тепловизионные устройства наблюдения.

В предпочтительном варианте осуществления опорно-поворотного устройства основной несущий элемент имеет сквозную полость с отверстиями, выполненную с возможностью размещения кабелей электропитания, управления и телекоммуникации для опорно-поворотного устройства и для внешнего навесного устройства, устанавливаемого на опорно-поворотное устройство или на основной несущий элемент над опорно-поворотным устройством.

В предпочтительном варианте осуществления опорно-поворотного устройства основной несущий элемент имеет верхний и нижний опорные фланцы, выполненные с возможностью механического крепления опорно-поворотного устройства и внешнего навесного устройства на месте эксплуатации, причем опорные фланцы содержат

электроразъемы, выполненные с возможностью подключения кабелей электропитания, управления и телекоммуникации к опорно-поворотному устройству и к внешнему навесному устройству.

В предпочтительном варианте осуществления опорно-поворотного устройства каждый опорный фланец, выполнен с возможностью механического крепления опорно-поворотного устройства по меньшей мере в двух положениях, перевернутых на угол 180 градусов относительно друг друга.

В предпочтительном варианте осуществления опорно-поворотного устройства система обогрева содержит блок управления системой обогрева, элементы обогрева и электровентилятор, причем вход электропитания блока управления соединен с электроразъемом, закрепленном на основном несущем элементе, выход электропитания блока управления соединен со входами электропитания элементов обогрева, а выход данных блока управления соединен с первым входом данных функционального контроллера управления, а вход электропитания электровентилятора соединен с выходом электропитания функционального контроллера.

В предпочтительном варианте осуществления опорно-поворотного устройства элевационная компонента содержит две соединенные между собой полуоси элевационной компоненты опорно-поворотного устройства с прикрепленными к ним вращающимися кронштейнами, элевационный шаговый двигатель, соединенный зубчатым ремнем с полуосью элевационной компоненты опорно-поворотного устройства, и с датчиком положения элевационного вала опорно-поворотного устройства в вертикальной плоскости, драйвер элевационного шагового двигателя, оптический датчик нулевого положения вращающихся кронштейнов опорно-поворотного устройства в вертикальной плоскости, функциональный контроллер управления элевационной компонентой, Ethernet-коммутатор элевационной компоненты, причем первый выход электропитания функционального контроллера управления элевационной компонентой соединен с входом электропитания датчика положения элевационного вала, а второй выход электропитания функционального контроллера управления элевационной компонентой соединен с входом электропитания Ethernet-коммутатора элевационной компоненты и с двумя электроразъемами электропитания, закрепленными на двух полуосях элевационной компоненты опорно-поворотного устройства, первый выход данных функционального контроллера управления элевационной компонентой соединен с входом данных драйвера элевационного шагового двигателя, второй выход данных функционального контроллера управления элевационной компонентой соединен с входом данных оптического датчика нулевого положения

вращающихся кронштейнов, выход данных которого соединен с первым входом данных функционального контроллера управления элевационной компонентой, второй вход данных которого соединен с выходом данных датчика положения элевационного вала, первый и второй входы-выходы данных Ethernet-коммутатора элевационной компоненты соединены с первым и вторым электроразъемами данных, закрепленными на двух полуосях элевационной компоненты опорно-поворотного устройства, причем функциональный контроллер управления элевационной компонентой, выполнен с возможностью контроля технического состояния зубчатого ремня с использованием оптического датчика нулевого положения вращающихся кронштейнов опорно-поворотного устройства в вертикальной плоскости и датчика положения элевационного вала опорно-поворотного устройства в вертикальной плоскости, выполненных с возможностью формирования технологических сигналов о необходимости осуществления регулировки натяжения зубчатого ремня.

В предпочтительном варианте осуществления опорно-поворотного устройства электротехнические элементы азимутальной компоненты и элевационной компоненты соединены через токопередающий узел вращения, причем электротехнические элементы азимутальной компоненты соединены с неподвижными контактами токопередающего узла вращения, а электротехнические элементы элевационной компоненты соединены с круговыми контактами токопередающего узла вращения, при этом выход электропитания блока питания соединен с входом электропитания функционального контроллера управления элевационной компонентой и с входом электропитания драйвера элевационного шагового двигателя, второй вход-выход данных функционального контроллера управления азимутальной компонентой соединен с входом-выходом данных функционального контроллера управления элевационной компонентой, третий выход данных функционального контроллера управления азимутальной компонентой соединен с входом данных функционального контроллера управления элевационной компонентой, четвертый вход-выход данных Ethernet-коммутатора азимутальной компоненты соединен с третьим входом-выходом данных Ethernet-коммутатора элевационной компоненты. Опорно-поворотное устройство по п. 7 или п. 9 отличающееся тем, что электротехнические элементы азимутальной компоненты и элевационной компоненты соединены через токопередающий узел вращения, причем электротехнические элементы азимутальной компоненты соединены с неподвижными контактами токопередающего узла вращения, а электротехнические элементы элевационной компоненты соединены с круговыми контактами токопередающего узла вращения, при этом выход электропитания блока питания соединен с входом электропитания функционального контроллера управления элевационной

компонентой и с входом электропитания драйвера элевационного шагового двигателя, второй вход-выход данных функционального контроллера управления азимутальной компонентой соединен с входом-выходом данных функционального контроллера управления элевационной компонентой, третий выход данных функционального контроллера управления азимутальной компонентой соединен с входом данных функционального контроллера управления элевационной компонентой, четвертый вход-выход данных Ethernet-коммутатора азимутальной компоненты соединен с третьим входом-выходом данных Ethernet-коммутатора элевационной компоненты.

Для лучшего понимания заявленного изобретения далее приводится его подробное описание с соответствующими графическими материалами.

Фиг. 1. Структурно-функциональная схема ОПУ согласно изобретению.

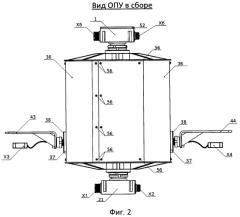

Фиг. 2. Вид ОПУ в сборе согласно изобретению.

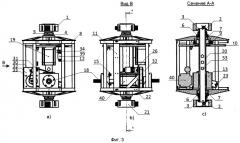

Фиг. 3. Основной вид ОПУ со снятыми полукожухами согласно изобретению.

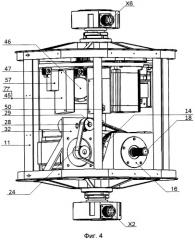

Фиг. 4. Основной вид ОПУ в соответствии с Фиг. 3а (повернуто на 45° вправо) согласно изобретению.

Фиг. 5. Основной вид ОПУ в соответствии с Фиг. 3а (повернуто на 225° вправо) согласно изобретению.

Фиг. 6. Основной вид ОПУ в соответствии с Фиг. 3b в сечении С-С согласно изобретению.

Фиг. 7. Основной вид ОПУ в соответствии с Фиг. 3b в сечении D-D (масштаб 1:3) согласно изобретению.

Фиг. 8. Полукожух ОПУ (вид со стороны элевационного вала) согласно изобретению.

Фиг. 9. Конструкция натяжного устройства азимутальной компоненты ОПУ с элементами вращения и фиксации согласно изобретению.

Табл. 1. Основные тактико-технические характеристики ОПУ согласно изобретению.

Элементы:

1 - неподвижный верхний опорный фланец ОПУ с элементами ввода-вывода и передачи электрических сигналов;

2 - контргайка фиксации неподвижного фланца несущей трубы;

3 - шайба для фиксации контргайки неподвижного фланца;

4 - контргайка фиксации гайки-втулки опорного подшипника;

5 - гайка-втулка опорного конического подшипника;

6 - манжета резиновая армированная конического опорного подшипника пластин-оснований корпуса ОПП;

7 - конический опорный подшипник пластин-оснований корпуса ОПУ;

8 - пластина-основание корпуса ОПУ верхняя;

9 - основная шестерня ременного привода азимутальной компоненты ОПУ;

10 - пластина, неподвижно закрепленная на несущей трубе для размещения на ней элементов привода азимутальной компоненты ОПУ и системы обогрева;

11 - опорная стойка корпуса ОПУ плоская для крепления к ней винтами защитных полукожухов корпуса;

12 - опорно-несущая стойка корпуса ОПУ круглая;

13 - токопередающий узел вращения («Slip Ring» - скользящие по кругу электроконтакты) элевационной компоненты ОПУ;

14 - основная шестерня ременного привода элевационной компоненты ОПУ с вырезом для кронштейна коленвала;

15 - пластина для размещения оптического датчика (оптопары) элевационной компоненты ОПУ;

16 - шайба запорная для обоймы подшипников полуосей коленвала;

17 - роликовый опорный подшипник полуоси коленвала элевационной компоненты ОПУ;

18 - полая полуось элевационной компоненты ОПУ с угловым кронштейном коленвала и резьбой на противоположном конце вала;

19 - азимутальный шаговый двигатель (АШД);

20 - несущая труба с резьбовыми соединениями на обоих ее концах;

21 - неподвижный нижний опорный фланец ОПУ с элементами ввода-вывода и передачи электрических сигналов;

22 - пластина-основание корпуса ОПУ нижняя;

23 - съемная перемычка коленвала;

24 - зубчатый ремень привода элевационной компоненты ОПУ;

25 - зубчатый ремень привода азимутальной компоненты ОПУ;

26 - корпус натяжного устройства зубчатого ремня привода;

27 - радиальный подшипник узла натяжного устройства;

28 - вал шестерни натяжного устройства;

29 - шестерня натяжного устройства;

30 - ось-опора вращения натяжного устройства с элементом фиксации;

31 - ось фиксации угла положения натяжного устройства относительно оси его вращения с контрящей гайкой;

32 - кронштейн для размещения элементов привода элевационной компоненты;

33 - шестерня вала шагового двигателя;

34 - кронштейн для установки датчика угла положения ОПУ в горизонтальной плоскости;

35 - манжета резиновая армированная полуоси коленвала элевационной компоненты ОПУ;

36 - защитный полукожух корпуса ОПУ;

37 - обойма резиновой манжеты полуоси коленвала;

38 - крышка обоймы резиновой манжеты полуоси коленвала;

39 - датчик угла положения ОПУ в горизонтальной плоскости (ДПГ);

40 - элевационный шаговый двигатель (ШДЭ);

41 - драйвер элевационного шагового двигателя;

42 - датчик положения элевационного вала ОПУ в вертикальной плоскости (ДПВ);

43 - вращающийся кронштейн элевационной компоненты «левый» с резьбовой втулкой и коммутационными элементами подключения навесных устройств;

44 - вращающийся кронштейн элевационной компоненты «правый» с резьбовой втулкой и коммутационными элементами подключения навесных устройств;

45 - функциональный контроллер управления азимутальной компонентой ОПУ;

46 - электровентилятор;

47 - элементы обогрева (резисторы) внутренней полости ОПУ;

48 - блок питания ОПУ;

49 - функциональный контроллер управления элевационной компонентой ОПУ;

50 - оптический датчик нулевого положения ОПУ в горизонтальной плоскости;

51 - оптический датчик нулевого положения (горизонта) вращающихся кронштейнов ОПУ в вертикальной плоскости;

52 - заглушка верхнего опорного фланца;

53 - отверстия в несущей трубе для ввода-вывода в устройство электрожгутов;

54 - Ethernet-коммутатор азимутальной компоненты;

55 - Ethernet-коммутатор элевационной компоненты;

56 - винты крепления защитных полукожухов корпуса к опорным стойкам и пластинам-основаниям корпуса;

57 - блок управления системой обогрева;

58 - 76 - входы и выходы электротехнических и электронных элементов;

77 - драйвер азимутального шагового двигателя;

78-81 - - входы и выходы электротехнических и электронных элементов;

X1-Х6 - электроразъемы.

Рассмотрим более подробно вариант выполнения заявленного опорно-поворотного устройства (ОПУ) с основным несущим элементом, выполненным в виде вертикальной несущей трубы 20 (Фиг. 1-9).

Функционально и конструктивно заявленное ОПУ разбито на два крупных узла, а именно, на азимутальную (неподвижную) и элевационную (подвижную) компоненты (Фиг. 1). Это обусловлено тем, что в ряде случаев соответствующая компонента может иметь самостоятельное (независимое) применение, что еще больше расширяет функциональные возможности заявленного устройства. Например, азимутальная компонента может использоваться в РЛС кругового обзора, а элевационная компонента в глиссадной РЛС. В первом случае применение электроконтактного токопередающего узла вращения 13 «Slip Ring» (Фиг. 1) не предусматривается. В полном комплекте ОПУ может использоваться также в качестве полного привода наземного радиолокационного высотомера.

В данном варианте выполнения заявленного устройства круговое движение ОПУ и вращение вала его элевационной компоненты осуществляется за счет применения одноступенчатых безлюфтовых зубчатых ременных передач, реализованных по одинаковой кинематической схеме: зубчатые шестерни 33 валов шаговых двигателей (Фиг. 7, 3а), основная шестерня 14 ременного привода элевационной компоненты ОПУ (Фиг. 6), основная шестерня 9 ременного привода азимутальной компоненты ОПУ (Фиг. 7) и шестерни 29 натяжного устройства (Фиг. 4, 9), между которыми натянуты, соответственно, зубчатый ремень 25 привода азимутальной компоненты ОПУ (Фиг. 7) и зубчатый ремень 24 привода элевационной компоненты ОПУ (Фиг. 4). При этом натяжное устройство представляет собой механизм, который обеспечивает не только возможность регулировки натяжения и фиксацию натянутого состояния зубчатых ремней 24, 25, но и механическую передачу значения угла поворота шестерней 29 натяжного устройства на валы датчиков «угол-код» (абсолютных многоразрядных многооборотных энкодеров) - датчика 39 угла положения ОПУ в горизонтальной плоскости и датчика 42 положения элевационного вала ОПУ в вертикальной плоскости (Фиг. 5, 9). Непосредственно натяжение зубчатых ремней 24, 25 осуществляется за счет наличия возможности вращения кронштейна 34 для установки датчика 39 угла положения ОПУ в горизонтальной плоскости (Фиг. 9) вокруг оси опоры 30 (Фиг. 9) в определенных пределах и последующей фиксации натянутого положения каждого ремня при помощи оси 31 фиксации (Фиг. 9) своей контрящей гайкой. Исключение перемещения оси вала 28 шестерни натяжного устройства азимутальной компоненты ОПУ и,

соответственно, шестерни 29 (Фиг. 9) в продольном и поперечном направлениях осуществляется за счет использования пары радиальных подшипников 27, размещенных в корпусе кронштейна 34 натяжного устройства (Фиг. 9). При этом используют следующие коэффициенты передачи (редукции) между шестернями данного привода: вал двигателя / вал шестерни натяжного устройства - 1/1, а вал двигателя / вал основной шестерни -1/4. Такая передача не требует подсчета количества шагов двигателя и накопленных значений люфтов для корректировки данных о фактическом положении угловых позиций рабочих валов, поскольку она является безлюфтовой. При этом применение многоразрядного многооборотного энкодера в качестве датчиков 39, 42 дает по сути возможность точного считывания конкретных позиций вала шагового двигателя, в том числе и позиций микрошагов при использовании режима дробления основных шагов. В такой реализации общее количество позицией (по точности отработки выходного вала шагового двигателя и точности измерения его положения) составит 3200 фиксированных положений (200*16, т.е. стандартные 200 основных шагов на один оборот вала (или 1,8°), умноженное на число возможных шагов их дробления - 16). С учетом коэффициента редукции вала двигателя к валу основной шестерни (1/4), число возможных отрабатываемых и контролируемых позиций на один полный оборот корпуса ОПУ составит значение 12800 (3200*4), или точность в угловых единицах: 360°/12800=0,028°.

Основным несущим конструктивным элементом ОПУ является специально проточенная для установки опорных роликовых подшипников 7 (Фиг. 3с) полая металлическая труба 20, которая заканчивается резьбовыми соединениями на каждой из ее сторон (Фиг. 1, 3с). В средней части трубы 20 просверлены отверстия 53 для обеспечения прокладки через них из внутренней полости трубы 20 к электротехническим компонентам ОПУ необходимых электропроводов и кабелей (Фиг. 3с).

На трубе 20, в верхней ее части, неподвижно закреплена металлическая толстостенная пластина 10 для размещения на ней элементов привода азимутальной компоненты ОПУ и системы обогрева ОПУ (Фиг. 3с, 7). На трубу 20 в верхней и нижней ее частях на специальные выступающие проточки установлены роликовые опорные подшипники 7 (Фиг. 3с), внешние кольца которых запрессованы, соответственно, в верхнюю и нижнюю пластины-основания 8 и 22 корпуса (Фиг. 3а, 3b). Сами опорные подшипники 7 зафиксированы на трубе 20 гайками-втулками 5 (Фиг. 3а) и законтрены контргайками 4 (Фиг. 3а). В специально подготовленные углубления пластин-оснований 8 и 22 запрессованы резиновые армированные манжеты 6, исключающие попадание воды, грязи и пыли внутрь корпуса ОПУ (Фиг. 3с). На концы трубы 20 с каждой из ее сторон навинчены неподвижные

опорные фланцы 1, 21 ОПУ, которые зафиксированы от проворачивания на трубе 20 специальными шайбами 3 и контргайками 2 (Фиг. 3с).

Пластины-основания 8 и 22 корпуса (Фиг. 3b, 3а) скреплены между собой четырьмя круглыми опорно-несущими стойками 12, образующими с пластинами-основаниями 8 и 22 и несущей трубой 20 жесткий каркас (Фиг. 3а, 3b, 6). Для защиты всего внутреннего объема от атмосферных осадков и пыли в заявленном ОПУ предусмотрены защитные полукожухи 36 (2 шт. ) корпуса, которые закреплены винтами 56 на специально предусмотренных плоских опорных стойках 11, которые также соединяют пластины-основания 8 и 22 между собой (Фиг. 2, 3b, 5 и 6). В каждом полукожухе 36, в месте размещения полуосей 18 элевационной компоненты ОПУ предусмотрена установка резиновой армированной манжеты 35, обеспечивающей защиту внутреннего объема ОПУ от атмосферных осадков, пыли и грязи (Фиг. 8).

Каждая манжета 35 (Фиг. 8 и Фиг. 2) в своем полу кожухе 36 установлена в соответствующей обойме 37 и зафиксирована крышкой 38 от выпадения наружу при работе устройства (Фиг. 2).

При отсутствии необходимости размещения на верхнем опорном фланце 1 (Фиг. 2) РЛС в заявленном устройстве предусмотрена заглушка 52 верхнего опорного фланца (Фиг. 2), исключающая (в таком варианте) попадание воды и грязи во внутреннюю полость трубы 20 (см. Фиг. 1).

Два элемента привода элевационной компоненты (элевационный шаговый двигатель 40 и корпус 26 натяжного устройства зубчатого ремня с размещенным на нем датчиком 42 положения элевационного вала ОПУ в вертикальной плоскости) размещены на кронштейне 32 (Фиг. 3а, 3b, 4, 5), прикрепленном к нижней пластине-основанию 22.

На нижней пластине-основании 22 также расположены кронштейны 32 двух полых полуосей 18 с размещенными на них опорными подшипниками 17 полуосей 18 (Фиг. 3а, 3b, 4, 5, 6). Подшипники 17 полуосей 18 с внешней стороны кронштейнов 32 зафиксированы в кронштейнах 32 специальными запорными шайбами 16 (Фиг. 4, 5). На одной из полуосей 18 закреплена основная шестерня 14 ременного привода элевационной компоненты ОПУ, к которой прикреплен один из кронштейнов 32, образующих коленвал, к второй полуоси 18 аналогичный кронштейн 32 методом сварки прикреплен непосредственно. Между шестерней

33 вала элевационного шагового двигателя 40, шестерней 29 вала 28 натяжного устройства и шестернями вала полуоси 18 натянут зубчатый ремень 24 привода элевационной компоненты ОПУ (Фиг. 4). Привод элевационной компоненты ОПУ (элевационный шаговый двигатель 40, шестерни, с выбранным коэффициентом редукции, натяжное

устройство с датчиком 42 положения элевационного вала ОПУ в вертикальной плоскости и зубчатый ремень 24) является полным аналогом привода азимутальной компоненты ОПУ. Таким образом, обеспечивается одинаковая точность задания и отработки углов азимутальной и элевационной компонент (т.е. 0,028°). Перемычка 23 между кронштейнами полуосей 18 вместе с самими полуосями 18 образуют коленвал, обеспечивающий синхронную работу полуосей 18 коленвала элевационной компоненты в условиях необходимости размещения в ОПУ электроконтактного узла вращения «Slip Ring» (Фиг. 6).

Вследствие того, что коленвал элевационной компоненты принципиально не может вращаться непрерывно вокруг своей оси (из-за существующих конструктивных механических упоров 20 и 23, ограничивающих его круговое движение (Фиг. 3а, 3с), он имеет определенную начальную («нулевую») позицию, от которой определяют максимально допустимые углы поворота (наклон вращающихся кронштейнов 43, 44 элевационной компоненты, на которых размещается навесное оборудование (Фиг. 2). «Нулевую» позицию задают условной плоскостью, совпадающей с плоскостью вращающихся кронштейнов 43, 44, предназначенных для размещения навесного оборудования, и идущей параллельно линии горизонта. Для фиксации и соответствующего отсчета при настройке заявленного устройства и контроля технического состояния ременной передачи в процессе эксплуатации ОПУ предусмотрен оптический датчик (оптопара) 51 «нулевого» положения (горизонта) вращающихся кронштейнов 43, 44 ОПУ в вертикальной плоскости (Фиг. 1, 6), оптический луч которой «перекрывается» очень узким механическим флажком, имеющим вид стрелки-риски. Оптический датчик 51 установлен на пластине 15 (Фиг. 3b), имеющей также механическую видимую «нулевую риску», которую используют для тестирования ОПУ и сброса показаний многооборотного энкодера в «нулевое» (изначальное) положение для задания «координаты горизонта».

Для работы оптического датчика (оптопары) 51 формируют соответствующий сигнал на выходе 66 контроллера 49, поступающий на вход 68 светоизлучающего элемента датчика 51 (Фиг. 1). При этом на выходе 69 оптопары будет получен соответствующий сигнал («ноль» или «единица» - в соответствии с положением флажка), который поступает на вход 67 контроллера 49 (Фиг. 1).

Аналогичный датчик (оптопара) 50 «нулевого» положения ОПУ в горизонтальной плоскости (по азимуту) предусмотрен и в азимутальной компоненте ОПУ. При этом, соответственно, на выходе 80 контроллера 45 будет сформирован сигнал для его передачи и использования на вход 60 датчика 50 и, на его выходе 81 будет сформирован сигнал наличия (или отсутствия) «нулевой позиции» флажка, поступающий на вход 62 контроллера 45

(Фиг. 1). Данный 50 датчик служит для первоначальной настройки и тестирования ОПУ, а также для контроля технического состояния ременной передачи данной компоненты в процессе эксплуатации устройства (Фиг. 1, 4).

На неподвижной пластине 10, закрепленной на несущей трубе 20 также установлены элементы 47 обогрева заявленного устройства в холодное время года (мощные остеклованные элементы обогрева (резисторы) 47, электровентилятор 46, датчик температуры и блок 57 управления системой обогрева), которые функционально являются независимыми, но позволяют формировать сигнал на контроллер 45 азимутальной компоненты, разрешающий (или запрещающий) эксплуатацию заявленного устройства в условиях запредельных температур (Фиг. 1, 4). Таким образом, данная пластина 10 практически выполняет также функцию теплового радиатора - интегратора, равномерно распределяюще