Уплотнение шарового клапана с с-образными уплотнениями подвижного и неподвижного соединений

Иллюстрации

Показать всеГруппа изобретений относится к арматуростроению и предназначена для уплотнения поворотного шарового клапана с верхним разъемом. В представленном варианте клапана уплотнительный узел включает в себя уплотнительное кольцо (44), расположенное во внутренней части клапана и смещенное по направлению к шариковому элементу клапана. Держатель уплотнения (46) расположен между уплотнительным кольцом и корпусом клапана и прикрепляется к корпусу клапана с возможностью отсоединения с помощью ряда болтов, расположенных во внутренней части клапана. Первичный путь утечки (50) образован между уплотнительным кольцом и держателем уплотнения. Вторичный путь утечки (52) образован между держателем уплотнения и корпусом клапана. Первое и второе вспомогательные уплотнения (82, 56) препятствуют утечке текучей среды соответственно через первичный и вторичный пути утечки. Имеется вариант выполнения клапана с уплотнительным узлом и способ установки узла уплотнительного кольца. Группа изобретений направлена на повышение эксплуатационной надежности за счет обеспечения установки и снятия уплотнительного узла без необходимости отсоединения клапана от трубопровода. 3 н. и 17 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройствам управления потоками текучих сред и, в частности, к поворотным шаровым клапанам управления потоками текучих сред.

Уровень техники

Поворотные шаровые клапаны используются во многих технологических системах управления для управления некоторыми параметрами технологических текучих сред, таких как жидкости, газы, глинистые суспензии и т.д. В то время, как в технологической системе управления клапан управления может использоваться для окончательного управления давлением, уровнем, значением pH или другими желаемыми параметрами текучей среды, клапан управления обеспечивает по существу управление скоростью потока текучей среды.

Как правило, поворотный шаровой клапан включает в себя корпус клапана, задающий впускное и выпускное отверстия текучей среды. Шариковый элемент монтируется в корпусе клапана с возможностью вращения вокруг фиксированной оси в опору и из опоры, оснащенной уплотнительным узлом, тем самым управляя величиной потока текучей среды через клапан. Для типичных шаровых клапанов, встроенных в линию с помощью болтовых соединений, уплотнительный узел вставляется в корпус клапана через отверстие впуска текучей среды и фиксируется в положении примыкания к выступу корпуса клапана с помощью защитного уплотнительного кольца.

Компоненты поворотного шарового клапана, включая корпус клапана, шариковый элемент и уплотнительный узел, обычно изготавливаются из металла. Это особенно справедливо для клапанов, рассчитанных на использование при высоких давлениях и/или высоких температурах. Однако шариковый элемент и уплотнительный узел могут подвергаться износу вследствие повторных контактов шарикового элемента с уплотнительным узлом в процессе открывания и закрывания клапана. Проблемы, возникающие в результате износа, включают в себя, но не ограничиваются этим, уменьшение срока службы компонентов клапана, увеличение силы трения между шариковым элементом и уплотнительным узлом и нежелательные утечки между шариковым элементом и уплотнительным узлом, а также между уплотнительным узлом и корпусом клапана. Подобным образом, поскольку силы трения имеют тенденцию возрастать по мере износа компонентов, динамическое функционирование и характеристики управления внутри клапана ухудшаются, что приводит в результате к неэффективной и неточной работе клапана. Для частичного устранения некоторых из указанных проблем в ряде случаев уплотнительные узлы располагаются со смещением для обеспечения более надежного уплотнения шара в закрытом положении. Вне зависимости от конкретного типа используемого уплотнительного узла, большинство традиционных поворотных шаровых клапанов необходимо отсоединять от технологической системы управления текучей средой для замены уплотнительного узла при его износе или выходе из строя другим образом.

Раскрытие изобретения

Согласно первому аспекту, клапан может включать в себя корпус клапана, имеющий впускное отверстие, выпускное отверстие и внутреннюю часть клапана, связанную с впускным и выпускным отверстиями посредством текучей среды. Клапан также может включать в себя колпачок, прикрепленный к верхней части корпуса клапана с возможностью отсоединения. Шариковый элемент может монтироваться во внутренней части клапана на оси, и внешняя поверхность шарикового элемента может задавать часть сферы, при этом все точки внешней поверхности шарикового элемента не находятся на одинаковом расстоянии от естественной оси вращения шарикового элемента. Уплотнительное кольцо может быть расположено во внутренней части клапана и смещено по направлению к шариковому элементу. Уплотнительное кольцо может быть подогнано для обеспечения уплотняющего контакта с шариковым элементом. Во внутренней части клапана может быть расположен кольцевой сердечник, прикрепленный к корпусу клапана. Кроме того, между уплотнительным кольцом и корпусом клапана во внутренней части клапана может быть расположен держатель уплотнения, который может прикрепляться с возможностью отсоединения к кольцевому сердечнику с помощью ряда болтов, расположенных во внутренней части клапана и могущих быть вставленными во внутреннюю часть клапана или удаленными из нее. Между уплотнительным кольцом и держателем уплотнения может существовать первичный путь утечки, а между держателем уплотнения и корпусом клапана - вторичный путь утечки. Каждый из первичных и вторичных путей утечки может быть подвержен воздействию давления текучей среды в клапане. Между уплотнительным кольцом и держателем уплотнения может быть расположено первое вспомогательное уплотнение, которое может препятствовать утечке текучей среды через первичный путь утечки. Между держателем уплотнения и корпусом клапана может быть расположено второе вспомогательное уплотнение, которое может препятствовать утечке текучей среды через вторичный путь утечки.

Согласно следующему аспекту, между уплотнительным кольцом и держателем уплотнения может быть образован установочный зазор, который может задавать часть первичного пути утечки. Установочный зазор может обуславливать существование пространства между держателем уплотнения и уплотнительным кольцом, что дает возможность уплотнительному кольцу смещаться в радиальном направлении относительно держателя уплотнения и самостоятельно подстраиваться, когда шариковый элемент приходит в уплотняющий контакт с уплотнительным кольцом.

Согласно другому аспекту, первое вспомогательное уплотнение, расположенное между уплотнительным кольцом и держателем уплотнения, может быть С-образным уплотнением. Кроме того, С-образное уплотнение может быть расположено в выемке, образованной в уплотнительном кольце. Устье С-образного уплотнения может открываться навстречу потоку текучей среды в первичном пути утечки.

Согласно еще одному аспекту, второе вспомогательное уплотнение, расположенное между держателем уплотнения и корпусом клапана, может быть С-образным уплотнением. Устье С-образного уплотнения может открываться навстречу потоку текучей среды во вторичном пути утечки. С-образное уплотнение может быть расположено в выемке, образованной в держателе уплотнения. С-образное уплотнение может приходить в уплотняющий контакт с частью корпуса клапана и частью выемки, образованной в держателе уплотнения, для предотвращения утечки текучей среды через вторичный путь утечки.

Согласно еще одному дополнительному аспекту, второе вспомогательное уплотнение, расположенное между держателем уплотнения и корпусом клапана, может быть кольцевой прокладкой.

Согласно другому аспекту, волнистая пружина может смещать уплотнительное кольцо по направлению к шариковому элементу, и волнистая пружина может быть расположена в выемке, образованной в уплотнительном кольце.

Согласно дальнейшему аспекту, осевое смещение уплотнительного кольца от держателя уплотнения может быть ограничено фиксатором уплотнения, связанным с держателем уплотнения, и фиксатор уплотнения может прикрепляться с возможностью отсоединения к держателю уплотнения с помощью ряда болтов, расположенных во внутренней части клапана.

Согласно другому аспекту, каждый из ряда болтов может быть вкручен как в резьбовое отверстие, образованное в выступе держателя уплотнения, так и в резьбовое отверстие, образованное в кольцевом сердечнике.

Способ установки узла уплотнительного кольца может включать в себя обеспечение шаровым клапаном, имеющим корпус клапана с впускным отверстием, выпускным отверстием и внутренней частью клапана, находящейся в связи с впускным и выпускным отверстиями посредством текучей среды. Отверстие колпачка может примыкать к верхней части корпуса клапана. Шариковый элемент может монтироваться во внутренней части клапана на оси, и внешняя поверхность шарикового элемента может задавать часть сферы, при этом все точки внешней поверхности шарикового элемента не находятся на одинаковом расстоянии от естественной оси вращения шарикового элемента. Подузел держателя уплотнения может быть собран вне клапана. Подузел держателя уплотнения может включать в себя держатель уплотнения, имеющий внутреннюю выемку, уплотнительное кольцо, расположенное во внутренней выемке; при этом уплотнительное кольцо может быть подогнано для обеспечения уплотняющего контакта с шариковым элементом. Подузел держателя уплотнения может также включать в себя первое вспомогательное уплотнение, расположенное между уплотнительным кольцом и держателем уплотнения, и второе вспомогательное уплотнение, связанное с держателем уплотнения. Подузел держателя уплотнения может вставляться в отверстие колпачка для размещения его во внутренней части клапана. Кроме того, подузел держателя уплотнения может прикрепляться к корпусу клапана таким образом, что первое вспомогательное уплотнение препятствует утечке текучей среды через первичный путь утечки, существующим между уплотнительным кольцом и держателем уплотнения, а второе вспомогательное уплотнение препятствует утечке текучей среды через вторичный путь утечки, существующий между держателем уплотнения и корпусом клапана. Колпачок может прикрепляться к корпусу клапана для закрытия отверстия колпачка.

Согласно другому аспекту, клапан может включать в себя корпус клапана, имеющий впускное отверстие, выпускное отверстие и внутреннюю часть клапана, находящуюся в связи с впускным и выпускным отверстиями посредством текучей среды. Клапан также может включать в себя колпачок, прикрепленный к верхней части корпуса клапана с возможностью отсоединения. Шариковый элемент может монтироваться во внутренней части клапана на оси, и внешняя поверхность шарикового элемента может задавать часть сферы; при этом все точки внешней поверхности шарикового элемента не находятся на одинаковом расстоянии от естественной оси вращения шарикового элемента. Уплотнительное кольцо может размещаться во внутренней части клапана и иметь смещение по направлению к шариковому элементу, и уплотнительное кольцо может быть подогнано для обеспечения уплотняющего контакта с шариковым элементом. Между уплотнительным кольцом и корпусом клапана может находиться первичный путь утечки, который может быть подвержен воздействию давления текучей среды в клапане. Первое С-образное уплотнение может быть расположено на внешней поверхности уплотнительного кольца без возможности сдвига и входить в уплотняющий контакт с уплотнительным кольцом и частью корпуса клапана для предотвращения утечки текучей среды через первичный путь утечки. Более того, давление текучей среды в первом С-образном уплотнении может приводить к смещению уплотнительного кольца по направлению к шариковому элементу. Кроме того, относительное смещение уплотнительного кольца и части корпуса клапана может вызывать появление упругой силы со стороны первого С-образного уплотнения, что также приводит к смещению уплотнительного кольца по направлению к шариковому элементу.

Согласно дальнейшему аспекту, уплотнительное кольцо может быть расположено во внутренней выемке внутренней части корпуса клапана, и пружинный кольцевой замок, расположенный вокруг части внутренней выемки, может ограничивать осевые смещения уплотнительного кольца по направлению к шариковому элементу.

Согласно другому аспекту, второе С-образное уплотнение может быть расположено на внешней поверхности уплотнительного кольца без возможности сдвига, примыкая к первому С-образному уплотнению, и второе С-образное уплотнение входит в уплотняющий контакт с уплотнительным кольцом и корпусом клапана, препятствуя утечке текучей среды через первичный путь утечки.

Согласно еще одному аспекту, между уплотнительным кольцом и корпусом клапана может образовываться, по меньшей мере, один установочный зазор, который может задавать часть первичного пути утечки. Установочный зазор может обеспечивать существование пространства между уплотнительным кольцом и корпусом клапана, дающее возможность уплотнительному кольцу смещаться в радиальном направлении относительно корпуса клапана таким образом, что уплотнительное кольцо самостоятельно подстраивается, когда шариковый элемент приходит в уплотняющий контакт с уплотнительным кольцом.

Краткое описание графических материалов

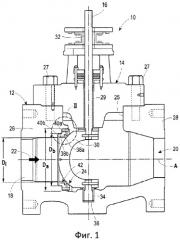

Фигура 1 представляет поперечное сечение поворотного шарового клапана, сконструированного согласно принципам настоящего изобретения;

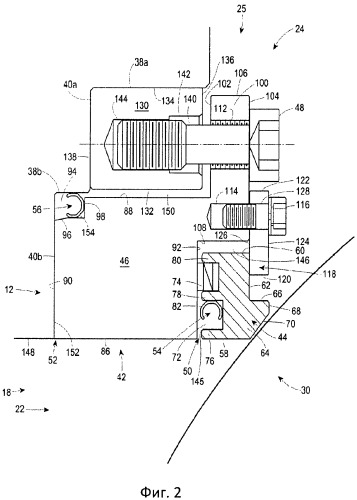

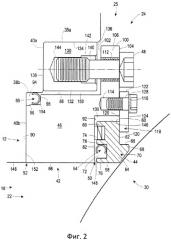

Фигура 2 представляет поперечное сечение в увеличенном виде фрагмента, выделенного Окружностью II на Фигуре 1, показывающее вариант уплотнительного узла поворотного шарового клапана, когда поворотный шаровой клапан находится в открытом положении;

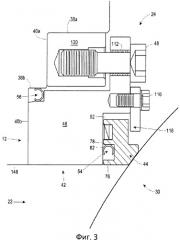

Фигура 3 представляет другое поперечное сечение в увеличенном виде фрагмента, подобное показанному на Фигуре 2, однако для закрытого положения поворотного шарового клапана;

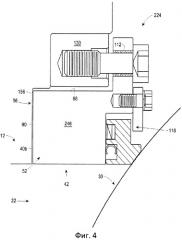

Фигура 4 представляет другое поперечное сечение в увеличенном виде фрагмента, подобное показанному на Фигуре 2, но представляющее уплотнительный узел, собранный согласно доктрине другого примера варианта настоящего изобретения;

Фигура 5 представляет еще одно поперечное сечение в увеличенном виде фрагмента, подобное показанному на Фигуре 2, но представляющее уплотнительный узел, собранный согласно доктрине другого примера варианта настоящего изобретения, когда поворотный шаровой клапан находится в открытом положении;

Фигура 6 представляет другое поперечное сечение в увеличенном виде фрагмента, подобное показанному на Фигуре 2, однако для закрытого положения поворотного шарового клапана; и

Фигура 7 представляет другое поперечное сечение в увеличенном виде фрагмента, подобное показанному на Фигуре 2, но представляющее уплотнительный узел, собранный согласно доктрине другого примера варианта настоящего изобретения и имеющий два С-образных уплотнения.

Осуществление изобретения

На Фигуре 1 изображен поворотный шаровой клапан 10, сконструированный согласно принципам настоящего изобретения, который в общем случае включает в себя корпус клапана 12, колпачок 14, узел управления 16 и уплотнительный узел 24. Корпус клапана 12 имеет в общем случае цилиндрическую форму и включает в себя впускную часть 18, выпускную часть 20, основной канал 22 и отверстие колпачка 25, примыкающее к верхней части корпуса клапана 12. Обозначенный стрелкой, основной канал 22 проходит от впускной части 18 к выпускной части 20 в направлении, в общем случае параллельном продольной оси А. Впускная часть 18 окружена впускным фланцем 26. Выпускная часть 20 окружена выпускным фланцем 28. Впускной фланец 26 и выпускной фланец 28 предназначены для присоединения шарового клапана 10 к технологическому управляющему трубопроводу с помощью болтовых, сварных, зажимных и других известных видов соединений.

В общем случае колпачок 14 включает в себя цилиндрическую структуру и крепится в отверстие колпачка 25 корпуса клапана 12 с помощью ряда болтов колпачка 27. Колпачок 14 задает сквозное отверстие 29, которое удерживает различные компоненты узла управления 16, что является общеизвестным. Узел управления 16 включает в себя шариковый элемент 30, приводной вал 32 и опорный вал 34. Приводной вал 32 расположен в сквозном отверстии 29 колпачка 14 и предназначен для соединения с поворотным вентилем известным способом. Опорный вал 34 расположен в глухом отверстии 36, образованном в стенке корпуса клапана 12, находящемся с противоположной стороны относительно отверстия колпачка 25. Сквозное отверстие 29 колпачка 14 и глухое отверстие 36 корпуса клапана 12 могут включать подшипники, предназначенные, как известно в данной области, для обеспечения возможности непрерывного свободного вращения валов 32, 34 и, следовательно, шарикового элемента 30 при работе шарового клапана 10.

Шариковый элемент 30 обычно включает в себя эксцентриковый шариковый элемент, который, как известно в данной области, предназначен для обеспечения возможности повторяемого обеспечения уплотняющего контакта с уплотнительным узлом 24 в закрытом положении, как показано на Фигуре 1. Более конкретно, внешняя поверхность шарикового элемента 30 может задавать часть сферы, при этом все точки на внешней поверхности шарикового элемента расположены не на одинаковых расстояниях от естественной оси вращения шарикового элемента, такой, как ось вращения каждого из валов 32, 34.

В показанном примере уплотнительный узел 24 монтируется во внутреннюю часть корпуса клапана 12 по направлению потока от впускной части 18 и в общем случае примыкает к отверстию колпачка 25. В такой конфигурации, при необходимости замены уплотнительного узла 24, колпачок 14 и узел управления 16 могут быть отсоединены от корпуса клапана 12, и уплотнительный узел 24 извлекается через отверстие колпачка 25. Это исключает необходимость отсоединения всего клапана 10 от трубопровода, в который он вмонтирован, для замены уплотнительного узла 24, что имеет несомненное преимущество в случае, когда клапан 10 вварен встык по месту.

Для размещения уплотнительного узла 24 в корпусе клапана 12, согласно варианту воплощения настоящего изобретения, задается внутренняя выемка 42, расположенная целиком по направлению потока от впускной части 18 корпуса клапана 12. Другими словами, внутренняя выемка 42 находится между впускной частью 18 корпуса клапана 12 и шариковым элементом 30 узла управления 16. Выемка 42, согласно варианту воплощения настоящего изобретения, в общем случае имеет форму кольца и ступенчатый профиль, задаваемый внутренними поверхностями корпуса клапана 12, включая первую и вторую цилиндрические поверхности 38а, 38b, а также первую и вторую поперечные поверхности 40а, 40b.

Вторая цилиндрическая поверхность 38b расположена между впускной частью 18 корпуса клапана 12 и первой цилиндрической поверхностью 38а, проводя рассмотрение относительно направления канала 22, показанного на Фигуре 1. Подобным же образом вторая осевая поверхность 40b расположена между впускной частью 18 корпуса клапана 12 и первой осевой поверхностью 40а, проводя рассмотрение относительно направления канала 22, показанного на Фигуре 1.

Кроме того, как показано, первая цилиндрическая поверхность 38а имеет первый диаметр Da, больший, чем второй диаметр Db второй цилиндрической поверхности 38b. Как первый, так и второй диаметр Da и Db имеют большие значения, чем диаметр впускного отверстия Di впускной части 18 корпуса клапана 12.

В спроектированном таким образом корпусе клапана 12 уплотнительный узел 24 монтируется в клапан 10 через отверстие колпачка 25, как упоминалось выше, тем самым обеспечивая возможность использования клапана в окружениях, требующих вваривания встык в линию впускного и выпускного фланцев 26, 28, в противоположность болтовому присоединению к линии. Конечно, эта конструкция также может использоваться при болтовом или каком-либо другом виде присоединения корпусов клапанов. Более того, согласно варианту воплощения настоящего изобретения, уплотнительный узел 24 расположен во внутренней выемке 42 таким образом, что, когда шариковый элемент 30 закрыт, как показано на Фигуре 1, уплотнительный узел 24 находится целиком между шариковым элементом 30 и впускной частью 18 корпуса клапана 12. В то время, как внутренняя выемка 42 корпуса клапана 12, показанная на Фигуре 1, описывается как включающая ступенчатый профиль, задаваемый двумя внутренними цилиндрическими поверхностями 38а, 38b и двумя поперечными поверхностями 40а, 40b, в альтернативных вариантах воплощения согласно настоящему изобретению могут присутствовать более или менее двух внутренних цилиндрических поверхностей и двух поперечных поверхностей, что зависит, например, от особенностей конструкции уплотнительного узла 24 и/или других факторов.

Обращаясь теперь к Фигуре 2, на которой подробно показан фрагмент, выделенный Окружностью II на Фигуре 1, будет описан один конкретный вариант уплотнительного узла 24, сконструированного согласно доктрине настоящего изобретения.

Уплотнительный узел 24 включает в себя уплотнительное кольцо 44, расположенное во внутренней части корпуса клапана 12. Уплотнительное кольцо 44 смещено по направлению шарикового элемента 30 для обеспечения уплотняющего контакта с ним. Кольцевой сердечник 130 расположен во внутренней части клапана и прикреплен к корпусу клапана 12. Держатель уплотнения 46 расположен между уплотнительным кольцом 44 и корпусом клапана 12, и держатель уплотнения 46 прикреплен с возможностью отсоединения к кольцевому сердечнику 130 с помощью ряда болтов 48, расположенных во внутренней части корпуса клапана 12. Между уплотнительным кольцом 44 и держателем уплотнения 46 находится первичный путь утечки 50, а между держателем уплотнения 46 и корпусом клапана 12 -вторичный путь утечки 52. Как первичный, так и вторичный путь утечки подвержены воздействию давления текучей среды в поворотном шаровом клапане 10. Первое вспомогательное уплотнение 54, такое как С-образное уплотнение 82, расположено между уплотнительным кольцом 44 и держателем уплотнения 46 для предотвращения утечки текучей среды через первичный путь утечки 50. Кроме того, второе вспомогательное уплотнение 56, такое как С-образное уплотнение 154, помещается между держателем уплотнения 46 и корпусом клапана 12, и т.о. второе вспомогательное уплотнение 56 предотвращает утечку текучей среды через вторичный путь утечки 52.

Как отмечалось выше, уплотнительное кольцо 44 уплотнительного узла 24 имеет обычно кольцевую форму и может быть выточено на станке из износостойкого металла, такого, например, как Сплав 6 или нержавеющая сталь с поверхностным упрочнением Сплавом 6. Как показано на поперечном сечении на Фигуре 2, уплотнительное кольцо 44 в латеральном направлении может задаваться цилиндрической внутренней стенкой уплотнения 58 и цилиндрической внешней стенкой уплотнения 60, и верхняя стенка уплотнения 62 может проходить от внешней стенки уплотнения 60 к внутренней стенке 58 в радиальном направлении. Выступ 64 уплотнительного кольца может проходить от верхней стенки уплотнения 62. и выступ 64 уплотнительного кольца может задаваться цилиндрической стенкой бокового фланца 66, которая может проходить от верхней стенки уплотнения 62 в осевом направлении (т.е., в направлении, параллельном продольной оси А). Верхняя стенка фланца 68 может проходить от боковой стенки фланца 66 параллельно верхней стенке уплотнения 62. Поверхность соприкосновения с шаром 70 может проходить между верхней стенкой фланца 68 и внутренней стенкой уплотнения 58, при этом поверхность соприкосновения с шаром 70 может иметь вогнутую форму. Более конкретно, поверхность соприкосновения с шаром 70 может иметь форму, соответствующую части внешней сферической поверхности шарикового элемента 30 таким образом, что, когда поворотный шаровой клапан 10 перемещается в закрытое или сидячее положение, поверхность соприкосновения с шаром 70 уплотнительного кольца 44 входит в уплотняющий контакт с шариковым элементом 30. Поверхность соприкосновения с шаром 70 может быть поверхностно упрочнена для увеличения срока службы в качестве многоразового уплотнения и предотвращения истирания поверхности соприкосновения.

Уплотнительное кольцо 44 также включает в себя кольцевую внутреннюю выемку 72 и кольцевую пружинную выемку 74, расположенные между внутренней стенкой уплотнения 58 и внешней стенкой уплотнения 60. Внутренняя выемка 72 и пружинная выемка 74 каждая могут иметь преимущественно форму прямоугольного сечения и примыкать друг другу таким образом, что в уплотнительном кольце 44 задаются внутренняя кромка 76, промежуточная кромка 78 и внешняя кромка 80. Однако, как внутренняя выемка 72, так и пружинная выемка 74 могут иметь произвольную форму или сочетание форм, подходящих для конкретного применения. Нижние части каждой из кромок: внутренней 76, промежуточной 78 и внешней 80 могут находиться на равных расстояниях по оси от плоскости, задающей верхнюю стенку уплотнения 62. Внутренняя выемка 72 может быть подогнана для размещения в ней первого вспомогательного уплотнения 54, такого как С-образное уплотнение 82, показанное на Фигурах 2 и 3. Пружинная выемка 74 может быть подогнана для размещения в ней упругого элемента, такого как волнистая пружина 84, показанная на Фигурах 2 и 3.

Как показано на Фигурах 2 и 3, уплотнительный узел 24 также включает в себя кольцевой держатель уплотнения 46, расположенный во внутренней части корпуса клапана 12 между уплотнительным кольцом 44 и корпусом клапана 12. Держатель уплотнения 46 может быть выточен из коррозионно-стойкого металла, такого, например, как нержавеющая сталь. Держатель уплотнения 46 может задаваться латерально цилиндрической внутренней стенкой держателя 86 и цилиндрической внешней стенкой держателя 88, каждая из которых проходит преимущественно в осевом направлении. Верхняя плоская стенка держателя 90 и нижняя плоская стенка держателя 92, параллельная верхней плоской стенке держателя 90 и находящаяся на некотором расстоянии от нее, могут проходить преимущественно в радиальном направлении и пересекаться с внутренней стенкой держателя 86 и внешней стенкой держателя 88, дополнительно задавая держатель уплотнения 46. Внешняя выемка держателя 94 может задаваться цилиндрической боковой стенкой выемки 96, проходящей в осевом направлении от нижней стенки держателя 92, и верхней стенкой выемки 98, проходящей в радиальном направлении от внешней стенки держателя 88 к боковой стенке выемки 96. Однако внешняя выемка держателя 94 может быть образована в месте пересечения нижней стенки держателя 90 с внешней стенкой держателя 88 любым количеством поверхностей и иметь любую форму. Кольцевой фланец держателя 100 может проходить преимущественно в радиальном направлении от внешней стенки держателя 88, и в то же время кольцевой фланец держателя 100 может задаваться нижней стенкой фланца 102, проходящей в радиальном направлении от внешней стенки держателя 88. Фланец держателя 100 может кроме того задаваться верхней стенкой фланца 104, которая может быть параллельной нижней стенке фланца 102 и находиться на некотором расстоянии от нее. Цилиндрическая внешняя стенка фланца 106 может проходить в осевом направлении между нижней стенкой фланца 102 и верхней стенкой фланца 104, и цилиндрическая внутренняя стенка фланца 108 может находиться на некотором расстоянии от внешней стенки фланца 106 в радиальном направлении, и может проходить между верхней стенкой фланца 104 и верхней стенкой держателя 92. Поскольку верхняя стенка держателя 92 ортогональна внутренней стенке фланца 108, может образовываться внутренняя выемка держателя 110 и располагаться по диагонали напротив внешней выемки держателя 94 держателя уплотнения 46. Ряд отверстий фланца 112 может быть симметрично расположен вокруг фланца держателя 100. Отверстия фланца 112 могут проходить в осевом направлении от верхней стенки фланца 104 к нижней стенке фланца 102. Каждое из отверстий фланца 112 может иметь резьбовую часть, т.о. каждое из отверстий фланца 112 может быть приспособлено для вкручивания в них нетеряемых резьбовых болтов 48. Кроме того, ряд глухих отверстий держателя 114 может быть симметрично расположен вокруг держателя уплотнения 46, и каждое из глухих отверстий 114 может проходить в осевом направлении от верхней стенки фланца 104 к нижней стенке держателя 90. Каждое из глухих отверстий 114 может иметь резьбовую часть, т.о. каждое из глухих отверстий 114 может быть приспособлено для вкручивания в них винтов с головкой 116.

Как показано на Фигурах 1 и 2, уплотнительный узел 24 может также включать в себя кольцевой фиксатор уплотнения 118 приспособленный для фиксации уплотнительного кольца 44 во внутренней выемке держателя 110 держателя уплотнения 46. Фиксатор уплотнения 118 может быть выточен из коррозионно-стойкого металла, такого, например, как нержавеющая сталь. Фиксатор уплотнения 118 может задаваться латерально цилиндрической внутренней стенкой фиксатора 120 и цилиндрической внешней стенкой фиксатора 122, каждая из которых проходит преимущественно в осевом направлении. Верхняя плоская стенка фиксатора 124 и нижняя плоская стенка фиксатора 126, параллельная верхней стенке фиксатора 124 и находящаяся от нее на некотором расстоянии в осевом направлении, могут проходить преимущественно в радиальном направлении и могут пересекаться с внутренней стенкой фиксатора 120 и внешней стенкой фиксатора 122, дополнительно задавая фиксатор уплотнения 118. Ряд отверстий фиксатора 128 может располагаться симметрично вокруг фиксатора уплотнения 118, и каждое из отверстий фиксатора 128 может проходить в осевом направлении между верхней стенкой фиксатора 124 и нижней стенкой фиксатора 126. Кроме того, каждое из отверстий фиксатора 128 может быть расположено с совмещением по оси с соответствующим глухим отверстием держателя 114, и винты с головками 116 могут вставляться в каждое из отверстий фиксатора 128 таким образом, что резьбовые части винтов с головками 116 вкручиваются в резьбовые части глухих отверстий держателя 114, тем самым прикрепляя фиксатор уплотнения 118 к держателю уплотнения 46 с возможностью отсоединения.

Диаметр цилиндрической внутренней стенки фиксатора 120 фиксатора уплотнения 118 может быть большим, чем диаметр цилиндрической боковой стенки выступа 66 уплотнительного кольца 44, и меньшим, чем диаметр цилиндрической внешней стенки уплотнения 60 уплотнительного кольца 44. Следовательно, когда уплотнительное кольцо 44 расположено во внутренней выемке держателя 110 держателя уплотнения 46, и фиксатор уплотнения 118 прикреплен к держателю уплотнения 46, нижняя стенка фиксатора 126 проходит в радиальном направлении внутрь мимо внутренней стенки фланца 108 держателя уплотнения 46 таким образом, что цилиндрическая внутренняя стенка фиксатора 120 располагается в радиальном направлении между цилиндрической боковой стенкой выступа 66 и цилиндрической внешней стенкой 60 уплотнительного кольца 44 вне зависимости от степени смещения уплотнительного кольца 44 в радиальном направлении во внутренней выемке держателя 110 держателя уплотнения 46. Кроме того, в собранном состоянии, как описано выше, расстояние по оси между верхней стенкой уплотнения 62 и нижними частями каждой из кромок: внутренней 76, промежуточной 78 и внешней 80 уплотнительного кольца 44, меньше, чем расстояние по оси между нижней стенкой фиксатора 126 фиксатора уплотнения 118 и верхней стенкой держателя 92 держателя уплотнения 46.

Как показано на Фигурах 1 и 2, уплотнительный узел 24 может также включать в себя кольцевой сердечник 130, предназначенный для прикрепления к корпусу клапана 12. Кольцевой сердечник 130 может быть выточен из коррозионно-стойкого металла, такого, например, как нержавеющая сталь. Кольцевой сердечник 130 может задаваться латерально цилиндрической внутренней стенкой сердечника 132 и цилиндрической внешней стенкой сердечника 134, каждая из которых проходит преимущественно в осевом направлении. Верхняя плоская стенка сердечника 136 и нижняя плоская стенка сердечника 138, параллельная верхней стенке сердечника 136 и находящаяся от нее на некотором расстоянии в осевом направлении, могут проходить преимущественно в радиальном направлении и могут пересекаться с внутренней стенкой сердечника 132 и внешней стенкой сердечника 134, дополнительно задавая кольцевой сердечник 130. Кольцевой сердечник 130 может прикрепляться к корпусу клапана 12 во внутренней выемке 42 корпуса клапана 12. Более конкретно, внешняя стенка сердечника 134 может существенным образом прилегать к первой цилиндрической поверхности 38а внутренней выемки 42, и нижняя стенка сердечника 138 может существенным образом прилегать к первой поперечной поверхности 40а внутренней выемки 42. В этом положении диаметр цилиндрической внутренней стенки сердечника 132 может быть немного большим, чем диаметр второй цилиндрической поверхности 38b внутренней выемки 42. Для прикрепления кольцевого сердечника 130 к корпусу клапана 12 резьбовая часть (не показана) внешней стенки сердечника 134 может вкручиваться в резьбовую часть (не показана) первой цилиндрической поверхности 38а корпуса клапана 12. Как вариант, кольцевой сердечник 130 может прикрепляться к корпусу клапана 12 с помощью одного или более сварных швов (не показаны), или же кольцевой сердечник 130 может прикрепляться к корпусу клапана 12 с помощью сочетания сварного и резьбового соединений.

Ряд отверстий сердечника 140 может быть симметрично расположен вокруг кольцевого сердечника 130, и каждое из отверстий сердечника 140 может проходить в осевом направлении от верхней стенки сердечника 136 к нижней стенке сердечника 138. Кроме того, когда кольцевой сердечник 130 прикреплен к корпусу клапана 12, каждое из отверстий сердечника 140 может быть расположено с совмещением по оси с соответствующим отверстием фланца 112 держателя уплотнения 46. В такой конфигурации нетеряемые болты 48 могут вставляться в каждое из резьбовых отверстий фланца 112 и вкручиваться таким образом, что нетеряемые болты 48 проходят по направлению к соответствующим отверстиям сердечника 140. После прохождения сквозь зазор между нижней стенкой фланца 102 держателя уплотнения 46 и верхней стенкой сердечника 138 кольцевого сердечника 130, внешний конец нетеряемого болта 48 попадает в часть 142 с увеличенным диаметром, прежде чем достигнуть резьбовой части 144 отверстия сердечника 140. При работе колебания в поворотном шаровом клапане 10 могут вызвать выкручивание одного или более нетеряемых болтов 48 из резьбовых частей 144 отверстий сердечника 140. Однако, несмотря на такое выкручивание, нетеряемые болты 48 защищены от смещения по оси сквозь отверстия фланца 112 держателя уплотнения 46 резьбовыми частями отверстий фланца 112, и таким образом предотвращается выпадение нетеряемых болтов 48 из отверстий сердечника 140 и внутрь корпуса клапана 12.

Обращаясь вновь к Фигурам 2 и 3, кольцевой сердечник может быть прикреплен к корпусу клапана 12, и держатель уплотнения 46 может быть прикреплен к кольцевому сердечнику 130 с помощью ряда нетеряемых болтов 48. Кроме того, уплотнительное кольцо 44 может быть расположено во внутренней выемке держателя 110 держателя уплотнения 46 и т.о. уплотнительное кольцо 44 может крепиться во внутренней выемке держателя 110 с помощью фиксатора уплотнения 118 способом, описанным выше. Как объясняется выше, расстояния по оси между верхней стенкой 62 уплотнительного кольца 44 и нижними частями каждой из кромок: внутренней 76, промежуточной 78 и внешней 80 уплотнительного кольца 44 меньше, чем расстояние по оси между нижней стенкой фиксатора 126 фиксатора уплотнения 118 и верхней стенкой держателя 92 держателя уплотнения 46. Соответственно, между уплотнительным кольцом 44 и держателем уплотнения 46 может существовать первый зазор 145. Первый зазор 145 между уплотнительным кольцом 44 и держателем уплотнения 46 дает возможность шариковому элементу 30 смещать уплотнительное кольцо 44 в осевом направлении в сторону впускного отверстия 18 (и против действия смещающей силы, производимой волнистой пружиной 84) по мере того, как поворотный шаровой клапан 10 устанавливается в закрытое положение, тем самым обеспечивая уплотняющий контакт уплотняющего кольца 44 с шариковым элементом 30. Когда поворотный шаровой клапан 10 находится в открытом положении (т.е., когда шариковый элемент 30 не контактирует с поверхностью соприкосновения с шаром 70 уплотнительного кольца 44), как показано на Фигуре 2, волнистая пружина 84, распложенная в пружинной выемке 74 уплотнительного кольца 44, смещает уплотнительное кольцо 44 к шариковому элементу 30. Поскольку фиксатор уплотнения 118 прикреплен к держателю уплотнения 46, расстояние по оси между верхней стенкой держателя 92 держателя уплотнения 46 и нижней стенкой фиксатора 126 остается постоянным, тем самым ограничивая возможность смещения уплотнительного кольца 44 с помощью волнистой пружины 84 в осевом направлении в сторону шарикового элемента 30.

В дополнение к первому зазору 145, описанному выше, между держателем уплотнения 46 и уплотнительным кольцом 44 может находиться установочный зазор 146. Более конкретно, поскольку диаметр цилиндрической внешней стенки уплотнения 60 уплотнительного кольца 44 меньше, чем диаметр цилиндрической внутренней стенки фланца 108 держателя уплотнения, между поверхностями уплотнительного кольца 44 и держат