Композиция для нанесения антикоррозионного покрытия

Иллюстрации

Показать всеИзобретение относится к покрытиям для антикоррозионной защиты металлических конструкций и может быть использовано для всех металлических конструкций, подвергающихся воздействию агрессивных сред, в частности для антикоррозионного покрытия морских судов и плавающих платформ в условиях высокоминерализованной морской воды и ультрафиолетового облучения солнечного спектра. Композиция содержит высокомодульное жидкое натриевое или литий-натриевое стекло с соотношением лития и натрия в пропорции 0,05-0,25 по молярной массе с силикатным модулем 3,5-4,5 и калиевое или калиево-литиевое стекло с соотношением лития и калия в пропорции 0,05-0,25 по молярной массе с силикатным модулем 4,5-6,5 в количестве 25-30% по массе от смеси с модифицирующей добавкой 0,5-2,0% по массе от готовой смеси вида (R1)kSi(R2)4-k, где R1 - радикал вида CnH2n+1, a R2 - радикал вида CnH2n+1O, k=0, или 1, или 2, или 3, или 4, и цинковый наполнитель в количестве 70-75% виде цинковой пыли с размером частиц 3-10 мкм. Предложенная композиция обеспечивает получение покрытий, обладающих повышенной эластичностью, водостойкостью и стойкостью к воздействию соляного тумана. 2 пр.

Реферат

Изобретение относится к покрытиям для антикоррозионной защиты металлических конструкций и может быть использовано для всех металлических конструкций, подвергающихся воздействию агрессивных сред, в частности к системе для антикоррозионного покрытия морских судов и плавающих платформ в условиях высокоминерализованной морской воды и ультрафиолетового облучения солнечного спектра.

Известно многослойное антикоррозионное металлосодержащее покрытие, состоящее из грунтовочного слоя, включающего, по меньшей мере, два слоя, сформированных из материала, содержащего высокодисперсный порошок цинка в среде органоразбавляемого термопластичного связующего, с последующим нанесением, по меньшей мере, одного покрывного слоя. Патент Российской Федерации №2155784, МПК: С23С 28/00, 2000. Недостатком известного лакокрасочного материала является низкая стойкость к воздействию агрессивной среды.

Известна композиция для антикоррозионного покрытия, состоящая из полуфабриката, содержащего эпоксидно-меламино-полиэфирный лак ЭП-074 с содержанием нелетучих веществ 55,4%, пигмент титановые белила TiO2 рутильной структуры, наполнители - синтетический кремнезем - аэросил А-175 и микротальк талькон ММ-20, растворитель Р-189, и отвердителя полиизоционатбиурета №31 при следующем соотношении компонентов в полуфабрикате, мас. ч.:

| эпоксидно-меламино-полиэфирный лак ЭП-074 | |

| с содержанием нелетучих веществ | 42,0-55,4 |

| титановые белила | 33,3-40,8 |

| аэросил А-175 | 1,4-5,8 |

| микротальк | 4,0-5,2 |

| растворитель Р-189 | 4,7-19,0, |

Патент Российской Федерации №2358998, МПК: C09D 5/10, 2009.

Известна композиция для нанесения антикоррозионного покрытия, включающая полимерное пленкообразующее вещество, в качестве которого применяют раствор эпоксидной смолы Э-41 в ксилоле и ацетоне, тиокол, разновидность природного мелкочешуйчатого альфа-оксида железа - спекулярит алтайского месторождения «Рудный Лог» с содержанием окислов кремния, алюминия, магния и кальция соответственно не более 2,5; 1,8; 0,2 и 0,3%, и высоким содержанием альфа-оксида железа - Fe2O3, производное кремнийорганических аминов АСОТ-2 в качестве кремнийорганического отвердителя, которая содержит спекулярит с содержанием альфа-оксида железа в нем 85-95%, при этом спекулярит состоит из фракции более 70 мкм до 2%, менее 40 мкм до 3% и 40-70 мкм - остальное, и дополнительно композиция содержит синтетический кремнезем - аэросил А-175 при следующем соотношении компонентов, мас. %:

| Раствор эпоксидной смолы Э-41 | |

| в ксилоле и ацетоне | 46-58 |

| разновидность природного | |

| мелкочешуйчатого альфа-оксида железа | 12-30 |

| кремнийорганический | |

| отвердитель АСОТ-2 | 12-17 |

| Тиокол | 7-10 |

| Синтетический кремнезем - аэросил А-175 | 3-5, |

Патент Российской Федерации №2284342, МПК: C09D 5/10, 2006.

Известна композиция для антикоррозионного покрытия, включающая полимерное пленкообразующее вещество, в качестве которого применяют раствор эпоксидной смолы Э-41 в ксилоле и ацетоне, тиокол, разновидность природного мелкочешуйчатого альфа-оксида железа - спекулярит алтайского месторождения «Рудный Лог» с содержанием окислов кремния, алюминия, магния и кальция соответственно не более 2,5; 1,8; 0,2 и 0,3% и высоким содержанием альфа-оксида железа - Fe2O3, производное кремнийорганических аминов АСОТ-2 в качестве кремнийорганического отвердителя, отличающаяся тем, что она содержит спекулярит с содержанием альфа-оксида железа в нем 85-95%, и дополнительно композиция содержит синтетический кремнезем - аэросил А-175 и стронций хромокислый при следующем соотношении компонентов, мас. %:

| Раствор эпоксидной смолы Э-41 в ксилоле и ацетоне | 40-52 |

| Вышеуказанная разновидность природного | |

| мелкочешуйчатого альфа-оксида железа | 11-27 |

| Вышеуказанный кремнийорганический отвердитель АСОТ-2 | 12-17 |

| Тиокол | 7-10 |

| Синтетический кремнезем - аэросил А-175 | 3-5 |

| Стронций хромовокислый | 7-9, |

Патент Российской Федерации №2283331, МПК: C09D 5/10, 2006.

Известна композиция для антикоррозионного покрытия, включающая полимерное пленкообразующее вещество, растворитель, разновидность природного мелкочешуйчатого альфа-оксида железа - спекулярит алтайского месторождения «Рудный лог» с низким содержанием окислов кремния, алюминия, магния и кальция и содержанием альфа-оксида железа F2O3 не менее 60 мас. %, кремнийорганический отвердитель - производное кремнийорганических аминов АСОТ-2, которая в качестве полимерного пленкообразующего вещества содержит эпоксикремнийорганический олигомер СЭДМ-1, модифицированный бутадиенакрилонитрильным карбоксилатным каучуком СКН-26-1,25, в качестве растворителя - ксилол и дополнительно синтетический кремнезем - аэросил А-175, микротальк - талькон ММ-20 при следующем соотношении компонентов, мас. %:

| Эпоксикремнийорганический олигомер СЭДМ-1 | 16,0-18,0 |

| Бутадиенакрилонитрильный карбоксилатный | |

| каучук СКН-26-1,25 | 34,0-36,0 |

| Разновидность природного | |

| альфа-оксида железа | 24,0-27,0 |

| Кремнийорганический отвердитель АСОТ-2 | 12,0-15,0 |

| Ксилол | 3,3-5,0 |

| Микротальк - талькон ММ-20 | 3,0-4,0 |

| Синтетический кремнезем - аэросил А-175 | 0,7-1,0, |

Патент Федерации №2283330, МПК: C09D 5/10, 2006.

Все вышеуказанные композиции для антикоррозионного покрытия обладают следующими недостатками: горючие, высокотоксичные (нельзя применять при обработке внутренних поверхностей резервуаров без скафандров), имеют низкую электропроводность (накапливают статическое электричество, что не позволяет их применять для защиты емкостей и трубопроводов горючих жидкостей и газов), не стойкие к соленой (морской) воде. Имеют высокую хрупкость, низкую водостойкость и низкую стойкость к воздействию соляного тумана.

Известна антикоррозионная композиция марки ЦВЭС (Технические условия ТУ 494К-АО64-04-93 «Композиция антикоррозионная марки ЦВЭС»), содержащая высокодисперсный цинковый порошок ПЦВД и этилосиликатное связующее с соотношением компонентов от 1:1 до 2:1.

Данная композиция имеет следующие недостатки: низкая износостойкость покрытия в условиях эксплуатации трущихся поверхностей, содержание в составе композиции этилового спирта (до 50% от связующего), применение которого приводит к увеличению пожаро-взрывоопасности, ухудшению санитарно-гигиенических условий труда, растрескиванию при высыхании, ухудшению качества сварного шва при сварочных работах.

Известна антикоррозионная цинк-силикатная композиция. Силика-цинк-2 (СЦ-2). В.А.Орлов. Цинк - силикатные покрытия. М.: Машиностроение, 1984, стр. 13-16), содержащая цинк и связующее - жидкое натриевое стекло. Эта композиция имеет низкую адгезию к поверхности металла, требует нанесения отвердителя на покрытие, полученное с ее помощью, низкие антифрикционные свойства и износостойкость, без отверждения ортофосфорной кислотой - не стойкое к соленой воде.

Данное изобретение устраняет эти недостатки.

Задачей изобретения является создание быстроотверждаемой композиции нетоксичной, пожаро-, взрыво-, искробезопасной, позволяющей достичь улучшенных антикоррозионных свойств, повышенной водостойкости, износостойкости, электропроводности, стойкости к растрескиванию при высыхании, адгезии к металлу, эластичности и прочности при ударе. Техническим результатом изобретения является упрощение технологии и состава покрытия, повышение эластичности покрытия, его водостойкости, стойкости к воздействию соляного тумана. Покрытие можно наносить в полевых условиях, время высыхания до степени 3 в нормальных условиях - 2-10 мин, влагостойкость через 2-4 часа, улучшаются антикоррозионные свойства.

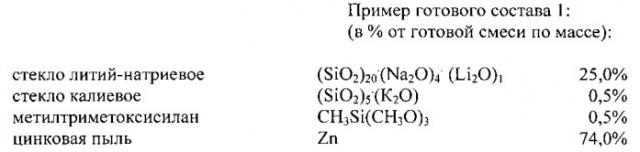

Технический результат достигается тем, что композиция для нанесения антикоррозионного покрытия, содержащая связующий материал, цинковый наполнитель, содержит в качестве связующего материала высокомодульное жидкое натриевое или литий-натриевое стекло (с соотношением лития и натрия в пропорции 0,05-0,25 по молярной массе) с силикатным модулем 3,5 - 4,5; калиевое или калиево-литиевое (с соотношением лития и калия в пропорции 0,05-0,25 по молярной массе) стекло с силикатным модулем 4,5-6,5, в количестве 25-30% по массе от смеси с модифицирующей добавкой 0,5-2,0% по массе от готовой смеси вида (R1)kSi(R2)4-k, где R1 - радикал вида CnH2n+1, a R2 - радикал вида CnH2n+1O, и где n=1÷4, k=0÷4 (например: метилтриметоксисилан (n=l, k=1), тетраэтоксисилан (n=2, k=0)), и цинковый наполнитель (соответственно 70-75%) в виде цинковой пыли с размером частиц 3-10 мкм.

Пример получения связующего материала.

Технический результат достигается следующим образом. Аморфный диоксид кремния смешивают с раствором гидроксида щелочных металлов (Na, К, Li) с последующей гидротермальной обработкой, фильтрованием и концентрированием и добавлением модифицирующих добавок. Получаемое при этом связующее вещество - высокомодульное модифицированное жидкое стекло имеет широкий диапазон силикатного модуля и плотности и является основой композиции для антикоррозионного покрытия на металлические конструкции, которое находит применение в различных отраслях промышленности.

Сущность способа заключается в следующей совокупности существенных признаков: для получения связующего материала в качестве кремнеземсодержащего вещества используют аморфный диоксид кремния, отличительными признаками является то, что аморфный диоксид кремния имеет крупность не более 800 мкм, а раствор, например, гидроксида натрия с концентрацией 100-150 г/дм3 используется в количестве 110-130% от стехиометрии для получения жидкого стекла с различным силикатным модулем и плотностью. Варку стекла осуществляют при температуре 90-99°C, атмосферном давлении в течение 0,25-4,0 ч. После этого в состав добавляются модифицирующая добавка (например, тетраэтоксисилан или метилтриметоксисилан) и перемешивается в течение 15-60 минут. Таким образом, предлагаемый способ получения связующего материала позволяет получать высокомодульное модифицированное жидкое стекло высокого качества с заданными силикатным модулем и плотностью, а также с низким содержанием примесей (Al2O3, Fe2O3, СаО) и водонерастворимых веществ (<0,10 мас. %).

Связующее (модифицированное высокомодульное жидкое стекло) и наполнитель (цинковая пыль) перемешивают непосредственно перед применением и получают антикоррозионное покрытие.

Или

Композиция для нанесения антикоррозионного покрытия на металлические конструкции, содержащая связующий материал и цинковый наполнитель, отличающаяся тем, что она содержит в качестве связующего материала высокомодульное жидкое натриевое или литий-натриевое стекло с соотношением лития и натрия в пропорции 0,05-0,25 по молярной массе с силикатным модулем 3,5-4,5 и калиевое или калиево-литиевое стекло с соотношением лития и калия в пропорции 0,05-0,25 по молярной массе с силикатным модулем 4,5-6,5 в количестве 25-30% по массе от смеси с модифицирующей добавкой 0,5-2,0% по массе от готовой смеси вида (R1)kSi(R2)4-k, где R1 - радикал вида CnH2n+1, a R2 - радикал вида CnH2n+1O, k=0, или 1, или 2, или 3, или 4, и цинковый наполнитель в количестве 70-75% в виде цинковой пыли с размером частиц 3-10 мкм.