Способ контроля содержания механических примесей в жидкости, устройство для его осуществления и система мониторинга содержания механических примесей в потоке жидкости

Иллюстрации

Показать всеГруппа изобретений относится к контролю (мониторингу) содержания механических примесей в потоках жидких сред. Способ контроля содержания механических примесей в рабочих жидкостях, в частности в жидком углеводородном топливе, заключается в том, что поток топлива пропускают, поддерживая постоянный расход, через систему фильтрующих перегородок с последовательно уменьшающимися размерами пор, при этом измеряют давление перед каждой фильтрующей перегородкой и давление за ней, вычисляют на основании изменения разности давлений гидравлическое сопротивление фильтрующей перегородки по времени, затем по полученным данным определяют степень засорения фильтрующей перегородки путем сравнения с имеющимися тарировочными данными, показывающими изменение гидравлического сопротивления фильтрующей перегородки в зависимости от содержания механических примесей, и на основе этих данных определяют количество в топливе механических примесей определенного размера. Также описано устройство и система для реализации способа. Достигается оперативный контроль (мониторинг) наличия в топливе механических примесей, их весового количества и распределения частиц по размерным диапазонам при оценке эффективности схемы подготовки топлива. 3 н. и 4 з.п. ф-лы,2 ил.

Реферат

Изобретение относится к способам и средствам оперативного контроля (мониторинга) содержания (концентрации) механических примесей в потоках жидких сред и может быть использовано в различных отраслях промышленности, в частности в системах топливоподготовки, топливоочистки и централизованной заправки летательных аппаратов, для определения концентрации механических примесей в потоке топлива.

Известен ГОСТ Р 54274-2010 «Топлива авиационные. Определение загрязнений в виде частиц методом лабораторного фильтрования». Данный стандарт устанавливает метод гравиметрического определения загрязнений в виде частиц фильтрованием образца топлива. Известный объем топлива (как правило, не более 4-х литров) фильтруют в вакууме через предварительно взвешенный испытательный мембранный фильтр и определяют увеличение его массы взвешиванием после промывки и сушки. Так же определяют изменение массы контрольного мембранного фильтра, расположенного непосредственно под испытательным мембранным фильтром. Контрольный мембранный фильтр используют для определения влияния топлива на его массу. Загрязнение в виде частиц определяют по разности массы испытательного и контрольного мембранных фильтров. Номинальный размер пор используемых мембранных фильтров - 0,8 мкм.

Недостатком этого метода является недостоверность полученных сведений о чистоте топлива в магистралях и элементах топливоочистных систем, так как, во-первых, загрязняющие частицы неравномерно распределены по всему объему топлива, а во-вторых, их распределение в объеме изменяется по времени, т.е. изменяется концентрация частиц в потоке топлива.

Известна установка, предназначенная для очистки жидкого топлива и газа, включающая два фильтра-сепаратора, очищающие проходящий поток топлива или газа от воды и механических примесей, и два распределительных клапана, при этом установка содержит блок управления и связанные с ним вакуумный насос, два датчика давления, установленные перед каждым фильтром-сепаратором, и два датчика давления, установленные после каждого фильтра-сепаратора, а также электроуправляемые золотниковые гидравлические распределители (патент РФ RU 2446858, опубл. 2010 г.).

К недостаткам данного устройства относится ограничение его эксплуатационных возможностей вследствие отсутствия возможности количественного определения содержания механических примесей и воды в топливе.

Этот недостаток устранен в способе определения концентрации и размера частиц примесей в масле или топливе, в процессе которого в масло или топливо погружают два электрода, подводят к ним постоянное напряжение и измеряют количество и амплитуду импульсов тока в цепи питания электродов, при этом предварительно получают тарировочные графики зависимостей упомянутых количества импульсов от концентрации и амплитуды от размера частиц примесей, для чего приготовляют несколько образцов испытуемого масла или топлива с примесями различной концентрации и размера частиц, приводят их к заданной температуре, пропускают через фильтр с определенным размером ячеек, выбранным в зависимости от межэлектродного расстояния, устанавливают электроды на расстоянии 0,2-3,0 мм друг от друга, а величину напряжения ΔU определяют как (0,03-0,20) от произведения межэлектродного расстояния на пробойную напряженность электрического поля для испытуемого масла или топлива. Количество и амплитуду импульсов измеряют в течение 1÷10 мин, строят тарировочные графики зависимостей количества импульсов от концентрации и амплитуды от размера частиц примесей для масла или топлива, затем при тех же условиях определяют концентрацию и размер частиц примесей в масле или топливе с неизвестной концентрацией и размером частиц, для чего приводят их к той же заданной температуре, пропускают через фильтр с тем же размером ячеек, устанавливают электроды на том же расстоянии друг от друга, подводят к электродам напряжение ΔU, в течение 1-10 мин измеряют количество и амплитуду импульсов и по полученным тарировочным графикам определяют концентрацию и размер частиц примесей (патент Российской Федерации на изобретение RU 2110783, опубл. 10.05.1998). В этом же источнике информации описано устройство для определения концентрации примесей в масле или топливе, содержащее первый и второй электроды, связанный с первым электродом своим первым выходом блок питания, связанное с выходом второго электрода нагрузочное сопротивление, а также блок индикации и генератор акустических колебаний, конденсатор, усилитель и блок измерения, при этом выход второго электрода связан с входом конденсатора, выход конденсатора связан с вторым входом усилителя, первый вход которого связан с вторым выходом блока питания и выходом нагрузочного сопротивления, выход усилителя связан с входом блока измерения, выход которого связан с входом блока индикации, причем межэлектродное расстояние выполнено с возможностью изменения в пределах 0,2-3,0 мм, электроды не должны иметь форму плоскопараллельных пластин, а площадь каждого из них должна составлять 0,1-50 см2.

Данный способ и устройство для его осуществления сложны, кроме того, они не предназначены для постоянного мониторинга топлива или масла в потоке (в трубопроводе).

Аналогичными недостатками обладают и другие известные из уровня техники аналоги, авторские свидетельства SU 128197; SU 817539; SU 1073632; SU 1303899; SU 1320714.

Ближайшим аналогом изобретения является способ мониторинга содержания механических примесей в жидкости, реализованный в системе фильтрации топлива (патент США на изобретение US 7174273, 2007 г.), включающей корпус, выполненный в виде наружной стенки, проницаемой для жидкости, с выпускным отверстием для выхода жидкости. В соответствии с US 7174273 внутренняя проницаемая для жидкости перегородка расположена в корпусе и предназначена для прохождения через нее текучей среды. Внутренняя перегородка, проницаемая для жидкости, имеет один торец, расположенный на одной линии с отверстием выхода и примыкающий к нему, и противоположный торец, удаленный от первого торца. Внутренняя перегородка и наружная стенка, проницаемые для жидкости, расположены с образованием кольцевой полости между ними. Трубчатый фильтрующий элемент расположен внутри кольцевой полости, находится на одной линии с выходным отверстием и позволяет проходить через него потоку текучей среды с наружной стороны внутрь. Трубчатый фильтрующий элемент имеет первый конец, совмещенный с выпускным отверстием, и второй конец, противоположный первому концу и прилегающий к внутренней проницаемой для жидкости перегородке. Кроме того, система имеет клапанный механизм, расположенный на втором конце трубчатого фильтрующего элемента, который выполнен с возможностью перекрытия второго конца трубчатого фильтрующего элемента для исключения прохождения через него текучей среды. Клапанный механизм с одной стороны подвергается воздействию давления жидкости, находящейся внутри трубчатого фильтрующего элемента, а с другой стороны подвергается воздействию давления текучей среды за пределами корпуса. Таким образом, при заранее заданном перепаде давления, воздействующем на клапанный механизм, он открывает второй конец трубчатого фильтрующего элемента и закрывает выпускное отверстие корпуса, чтобы предотвратить дальнейшее прохождение потока жидкости.

Ближайший аналог позволяет проводить мониторинг наличия примесей в топливе, в том числе воды и загрязнений в виде твердых частиц, на основании этого мониторинга, когда снижается способность системы фильтрации топлива эффективно отделять воду или загрязняющие частицы, система прерывает подачу топлива.

Однако данное техническое решение не предназначено для получения сведений о количестве задержанных фильтром механических примесей каждого заданного диапазона. Ближайший аналог позволяет судить о суммарном количестве воды и механических примесей по всему объему (потоку) топлива, вызывающем увеличение гидравлического сопротивления трубчатого фильтрующего элемента. Данное техническое решение не позволяет определить количество механических примесей и их распределение по фракциям и по времени, а получить такие сведения необходимо в связи с тем, что в единицу времени степень загрязнения определенного объема топлива механическими примесями может быть то больше, то меньше.

Задачей, решаемой заявленным изобретением, является создание способа, устройства и системы для непрерывного контроля содержания в любой жидкости, например, в топливе механических загрязнений, т.е. создание способа, устройства и системы, которые позволят проводить мониторинг чистоты топлива с использованием метода пофракционного отсеивания частиц механических примесей фильтрующими перегородками, и учитывать при этом неравномерность распределения загрязнений в топливе по всему объему и по времени прокачки. Оперативный контроль (мониторинг), в частности, качества топлива является одним из условий, обеспечивающих надежную и долговечную эффективную работу системы очистки любого двигателя, в котором это топливо используется. В других отраслях промышленности эти способ и система также применимы, так как их осуществление не связано со спецификой свойств жидкости.

Поставленная задача для способа решается за счет того, что при осуществлении способа контроля содержания механических примесей в жидкости, в частности, в жидком углеводородном топливе, поток топлива пропускают, поддерживая постоянный расход, через систему фильтрующих перегородок с последовательно уменьшающимися номинальными размерами пор, при этом измеряют давление перед каждой фильтрующей перегородкой и давление за ней, передают сведения об измеренных величинах давления на аналитический блок-регистратор (контроллер), вычисляют на основании изменения разности давлений гидравлическое сопротивление фильтрующей перегородки, изменяющееся по времени, затем по полученным данным определяют степень засорения фильтрующей перегородки путем сравнения гидравлического сопротивления с имеющимися тарировочными данными, показывающими изменение гидравлического сопротивления фильтрующей мембраны в зависимости от задержанных этой фильтрующей перегородкой механических примесей, и на основе полученных данных определяют весовое (гравиметрическое) количество в топливе механических примесей заданного размерного диапазона. При этом сведения об измеренных величинах давления передают на аналитический блок-регистратор, который оснащен программой, которая обеспечивает возможность расчета изменения гидравлического сопротивления каждой пористой перегородки по времени в зависимости от номинального размера пор и фракционного состава частиц, по которым вычисляют концентрацию частиц и их фракционное распределение в потоке жидкости, в аналитическом блоке-регистраторе, вычисляют разность давлений по каждой фильтрующей перегородке, по вычисленной разности давлений определяют гидравлическое сопротивление каждой фильтрующей перегородки, и на основании изменения по времени гидравлического сопротивления каждой из фильтрующих перегородок определяют, как весовое количество механических примесей заданного размерного диапазона в конкретном объеме топлива, так и среднее значение загрязненности топлива в заданный отрезок времени.

Способ контроля может быть как «частичнопоточным», так и «полнопоточным». В первом случае для проведения контроля отбирают заданную часть потока контролируемого углеводородного топлива, пропускают эту часть потока через систему фильтрующих перегородок (мембран) с последовательно уменьшающимися номинальными размерами пор и по полученным данным судят о наличии механических примесей определенного размера во всем объеме топлива в заданный отрезок времени. Во втором случае весь объем контролируемого углеводородного топлива пропускают через систему фильтрующих перегородок с последовательно уменьшающимися размерами пор и по полученным данным судят о чистоте топлива и наличии механических примесей определенного размера во всем объеме топлива, при этом одновременно с контролем происходит полная доочистка топлива посредством этой же системы фильтрующих перегородок.

Для устройства поставленная задача решается за счет того, что оно содержит систему фильтрующих перегородок с последовательно уменьшающимися номинальными размерами пор, датчики давления, установленные перед каждой фильтрующей перегородкой и за ней, а также аналитический блок-регистратор, связанный с датчиками давления, при этом аналитический блок-регистратор содержит блок памяти и микропроцессор, включающий компараторы, входы микропроцессора соединены с выходами датчиков давления и выходом блока памяти, а выход микропроцессора с входом блока памяти и с входом блока индикации, содержащего цифровой дисплей, имеющий возможность отображения на экране данных о количестве механических примесей на каждой фильтрующей перегородке. Оптимальным количеством фильтрующих перегородок является четыре. В предпочтительном варианте исполнения фильтрующие перегородки выполнены в виде фильтрующих сеток или мембран.

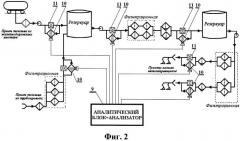

Система мониторинга (контроля) чистоты топлива, а именно загрязненности потока топлива механическими частицами в технологической схеме очистки авиатоплив, состоит из двух или более частичнопоточных устройств в технологической схеме очистки топлива, объединенных в общую схему с единым аналитическим блоком-регистратором и единым блоком индикации.

Технический результат для способа, устройства, его реализующего, и системы заключается в оперативном контроле (мониторинге) наличия в топливе механических примесей, их концентрации и весового количества и распределения по размерам частиц. Достигается указанный технический результат за счет пофракционного отсеивания частиц механических примесей фильтрующими перегородками разной пористости, выполненными, преимущественно, в виде сеток или полимерных мембран, а наличие датчиков давления перед каждой фильтрующей перегородкой и за ней позволяет учитывать неравномерность распределения загрязнений в топливе по объему и по времени прокачки. Наличие в аналитическом блоке-регистраторе микропроцессора и блока памяти, в который заведены предварительно полученные тарировочные данные, устанавливающие связь между гидравлическим сопротивлением и весовым количеством частиц, задержанных каждой фильтрующей перегородкой, позволяет сохранять в памяти динамику процесса загрязнения фильтрующих перегородок или визуально отслеживать этот процесс на дисплее в реальном времени.

При этом в аналитический блок-регистратор предварительно заложена программа, составленная на основе математических формул, по которым рассчитываются изменения гидравлического сопротивления каждой пористой перегородки по времени, в зависимости от номинального размера пор и фракционного состава частиц, по которым вычисляют концентрацию частиц и их фракционное распределение в потоке жидкости.

Технический результат для системы мониторинга чистоты топлива заключается в возможности проведения непрерывного (встроенного) контроля уровня загрязнения потока рабочей жидкости в различных точках технологического оборудования (например, после насоса, на входе и выходе резервуаров и агрегатов, на выходе фильтра и т.д.), что дает возможность осуществлять функциональную диагностику состояния агрегатов технологического оборудования путем контроля изменения параметров частиц и наиболее вероятных мест возникновения износа оборудования.

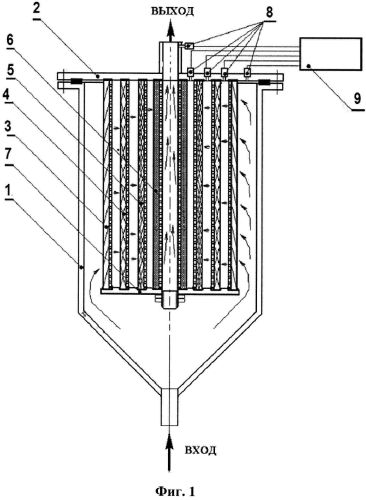

Изобретение поясняется чертежами, на которых изображено:

На фиг.1 - устройство контроля содержания механических примесей в жидкости.

На фиг.2 - система мониторинга чистоты топлива в технологической схеме очистки авиатоплив.

На чертежах позициями обозначено:

1 - корпус с патрубками подвода и отвода жидкости.

2 - крышка корпуса.

3 - первая фильтрующая перегородка.

4 - вторая фильтрующая перегородка.

5 - третья фильтрующая перегородка.

6 - четвертая фильтрующая перегородка.

7 - опорная плита.

8 - датчики давления.

9 - аналитический блок-регистратор.

10 - устройство контроля содержания механических примесей.

11 - гидравлический дроссель.

Способ контроля содержания механических примесей в жидкости реализуется устройством для его осуществления, которое содержит корпус 1 с крышкой 2, на которой закреплена система из четырех фильтрующих перегородок: первой - поз.3, второй - поз.4, третьей - поз.5 и четвертой - поз.6 с последовательно уменьшающимися размерами пор(ячеек). Фильтрующие перегородки могут быть выполнены в виде сетки или полимерной мембраны, причем каждая фильтрующая перегородка в примере реализации изобретения, изображенном на фиг.1, закреплена между крышкой 2 и опорной плитой 7. Фильтрующие перегородки поз.3-6 могут располагаться с кольцевым зазором друг относительно друга или, в другом варианте выполнения, плоские (или иной формы) фильтрующие перегородки могут располагаться с зазором последовательно друг за другом.

Первая фильтрующая перегородка 3 с самыми крупными порами (ячейками) задерживает самые крупные частицы, следующая фильтрующая перегородка имеет более мелкие поры (ячейки) и так далее. На каждой фильтрующей перегородке 3, 4, 5 и 6 формируется осадок, поры (ячейки) каждой перегородки закупориваются частицами в разных размерных диапазонах.

Каждая фильтрующая перегородка (поз.3-6) имеет размер пор (ячеек) в заданном диапазоне и, соответственно, будет пропускать основную массу частиц меньшего размера беспрепятственно. Таким образом, все частицы загрязнений разделятся по фракциям, например, первая перегородка 3 - в диапазоне более 20 мкм, вторая перегородка 4 - в диапазоне от 20 мкм до 10 мкм, третья перегородка 5 - в диапазоне от 10 мкм до 5 мкм, четвертая перегородка - частицы размером 5 мкм и менее.

Датчики давления 8 установлены спереди и позади каждой фильтрующей перегородки (поз.3-6) и соединены с аналитическим блоком-регистратором 9, который включает блок памяти и микропроцессор с компараторами. Входы микропроцессора соединены с датчиками давления 8 и выходом блока памяти, а выход микропроцессора связан с блоком памяти и блоком индикации, содержащим цифровой дисплей, имеющий возможность отображения на экране данных о количестве механических примесей на каждой фильтрующей перегородке.

Рост перепада давления на каждой из фильтрующих перегородок 3, 4, 5, 6 зависит от снижения пропускной способности перегородки, т.е. от возрастания гидравлического сопротивления, величина которого обусловлена суммарным количеством частиц, ее закупоривающих, имеющих определенный фракционный диапазон.

Обработка данных в микропроцессоре аналитического блока-регистратора 9 дает информацию об общем количестве частиц и количественном распределении их по размерным группам, предпочтительно по четырем, т.е. в результате реализации способа получают сведения о количестве твердых частиц в потоке топлива, о динамике накопления по времени и сведения о количестве частиц, отсортированных по размерным группам.

Микропроцессор предназначен для обработки информации, поступающей с датчиков давления, сравнения ее с заданными значениями, полученными в результате тарировки и введенными в блок памяти. Программирование микропроцессора осуществляется с пульта управления блока-регистратора через интерфейс, приемные и передающие элементы системы связи. Цифровой дисплей блока индикации позволяет увеличить информативность устройства. Таким образом, заявленный способ и реализующее его устройство по сравнению с ближайшим аналогом обладают расширенными функциональными возможностями и обеспечивают поступление оперативной информации о состоянии топлива.

Для построения тарировочных математических зависимостей в период настройки устройства производят сбор и обработку полученной на стадии тарировки информации. Для этого при увеличении сопротивления на каждые 0,2 кг/см2 всего устройства, перегородки снимают, каждую высушивают под вакуумом и взвешивают для определения массы задержанных частиц. Измерения проводят до достижения предельно допустимого перепада давления 1,5 кг/см2 всего устройства, после чего по семи значениям строят тарировочные кривые для каждой из(например, из четырех) последовательно установленных фильтрующих перегородок разной номинальной тонкости фильтрации.

Данные полученных математических зависимостей по изменению перепада давления на каждой фильтрующей перегородке, значения текущей производительности потока в режиме реального времени заносятся в аналитический блок-регистратор.

Микропроцессор под управлением заложенной в него программы сравнивает информацию, получаемую из блока памяти аналитического блока-регистратора 9, о тарировочных данных (изменение гидравлического сопротивления фильтрующей перегородки в зависимости от содержания удержанных ею механических примесей) с информацией с датчиков давления 8, производит вычисления, сохраняет их в блоке памяти и выдает данные на экран цифрового дисплея. Блок индикации обеспечивает получение оперативной и, при необходимости, более детальной информации и статистических данных, которые отображаются на экране цифрового дисплея.

В процессе осуществления способа (при работе устройства) реализуется возможность по изменению роста перепада (увеличению гидравлического сопротивления) судить не только о количестве задержанных частиц механических примесей, но и о количестве частиц определенного размерного диапазона и отслеживать изменение этих параметров во времени, а также получать сведения о количестве частиц определенного размерного диапазона в заданном объеме прокачанного топлива. При использовании устройства в частичнопоточной схеме подключения, по данным, полученным на части объема прокачанного топлива, судят о чистоте всего объема топлива.

В результате с учетом общего расхода жидкости получают объективные данные о загрязнении жидкого углеводородного топлива, об изменении этого загрязнения в течение времени прокачки и данные о размерах загрязняющих частиц.

Пример 1: Прием топлива из трубопровода (см. фиг.2) производится с производительностью 3500 л/мин в течение 6 часов, устройство контроля содержания механических примесей в жидкости (см. фиг.1) включено в технологическую схему по частичнопоточному варианту с начальной производительностью 10%, т.е. с производительностью 350 л/мин. Включенный параллельно гидравлический дроссель пропускает в начальный момент тестирования 90% потока, т.е. 3150 л/мин. В дальнейшем по мере закупорки и роста гидравлического сопротивления устройства происходит перераспределение производительности потоков в двух параллельных потоках по известной математической зависимости. В результате отсеивания механических частиц на пористых перегородках, все частицы загрязнений разделятся по фракциям, на первой перегородке (в диапазоне более 20 мкм) перепад давления возрастает до 0,35 кг/см2, на второй перегородке (в диапазоне от 20 мкм до 10 мкм) перепад давления возрастает до 0,44 кг/см2, на третьей перегородке (в диапазоне от 10 мкм до 5 мкм) перепад давления возрастает до 0,22 кг/см2, на четвертой перегородке (частицы размером 5 мкм и менее) перепад давления возрастает до 0,08 кг/см2. На всем устройстве перепад давления возрастает до значения 1,09 кг/см2. Объем прокачанного топлива за 6 часов, с учетом снижения производительности за счет роста гидравлического сопротивления, достигает 85800 литров. По тарировочным данным на первой перегородке отсеялось 34,1 г механических примесей, на второй - 22,5 г, на третьей - 18,3 г, на четвертой - 4,6 г. В сумме - 79,5 г. Общая концентрация механических примесей в топливе составляет 0,927 г/м3.

Аналитический блок-регистратор в течение 6 часов работы зарегистрировал колебания концентрации механических примесей в топливе в диапазоне от 2,4 г/м3 до 0,45 г/м3, причем в начале прокачки концентрация механических примесей была выше в разные временные интервалы в 3-4 раза, чем в конце. Таким образом, можно сделать вывод, что с 12600 м3 авиатоплива поступило механических примесей 11680,2 грамма, за вычетом отфильтрованных в устройстве 79,5 г механических примесей, в резервуар отстаивания поступили механические примеси в количестве 11600,7 грамм.

Известно, что в момент начала цикла прокачки загрязнений обычно больше, так как в предыдущем состоянии покоя в заполненных трубах происходил процесс осаждения частиц механических примесей на стенки труб, а в начальный период прокачки частицы этих примесей, увлекаемые потоком, поднимаются и осаждаются на фильтрующих перегородках.

Если объединить несколько заявленных устройств, работающих по частичнопоточной схеме, в общую систему с единым пультом управления, можно получить полную картину эффективности технологической схемы очистки топлива и ее элементов в системе заправки, например, самолетов. Два и более устройств, работающих по частичнопоточной схеме в технологической схеме очистки топлива, объединенных в общую систему с единым пультом контроля, образуют систему мониторинга (контроля) содержания механических примесей в потоке жидкости, определяющую загрязненность потока топлива механическими частицами.

Система мониторинга содержания механических примесей в потоке жидкости, а именно количественного содержания механических примесей определенного размера и их распределения в объеме и по времени прокачки топлива, установлена в технологической схеме очистки авиатоплив (см. фиг.2).

Система мониторинга количественного содержания механических примесей в потоке жидкого углеводородного топлива содержит устройства контроля содержания механических примесей (два или более), каждое из которых выполнено, как описано выше, в виде фильтрующих перегородок с последовательно уменьшающимися размерами пор.

Перед каждой фильтрующей перегородкой и за ней установлены датчики давления. Имеется аналитический блок-регистратор, общий для всех устройств контроля содержания механических примесей.

Аналитический блок-регистратор связан со всеми датчиками давления системы и оснащен программой, обеспечивающей возможность расчета изменения гидравлического сопротивления каждой фильтрующей перегородки по времени в зависимости от номинального размера пор или ячеек и фракционного состава частиц, по которым вычисляют концентрацию частиц и их фракционное распределение в потоке жидкости на каждом контролируемом участке технологической схемы очистки топлива.

Аналитический блок-регистратор содержит блок памяти и микропроцессор с компараторами, входы микропроцессора соединены с выходами датчиков давления и выходом блока памяти, а выход микропроцессора с входом блока памяти и с входом блока индикации, содержащего цифровой дисплей, имеющий возможность отображения на экране данных о весовом количестве механических примесей на каждой фильтрующей перегородке каждого устройства контроля содержания механических примесей.

Система мониторинга позволяет осуществлять непрерывный (встроенный) контроль уровня загрязнения потока рабочей жидкости в различных точках технологического оборудования (например, после насоса, на входе и выходе резервуаров и агрегатов, на выходе фильтра и т.д.) и осуществлять функциональную диагностику состояния агрегатов технологического оборудования путем контроля изменения параметров частиц и мест возникновения износа.

1. Способ контроля количественного содержания механических примесей в жидком углеводородном топливе, заключающийся в том, что поток топлива пропускают, поддерживая постоянный расход, через систему фильтрующих перегородок с последовательно уменьшающимися размерами пор, при этом измеряют давление перед каждой фильтрующей перегородкой и давление за ней, вычисляют на основании изменения разности давлений гидравлическое сопротивление фильтрующей перегородки по времени, затем по полученным данным определяют степень засорения фильтрующей перегородки путем сравнения с имеющимися тарировочными данными, показывающими изменение гидравлического сопротивления фильтрующей перегородки в зависимости от содержания механических примесей, и на основе этих данных определяют количество в топливе механических примесей определенного размера и/или определяют изменение количества механических примесей определенного размера по времени прокачки.

2. Способ контроля по п. 1, отличающийся тем, что сведения об измеренных величинах давления передают на аналитический блок-регистратор, функционирующий по программе, обеспечивающей возможность расчета изменения гидравлического сопротивления каждой фильтрующей перегородки по времени в зависимости от номинального размера пор или ячеек и фракционного состава частиц, по которым вычисляют концентрацию частиц и их фракционное распределение в потоке жидкости, при этом в аналитическом блоке-регистраторе вычисляют разность давлений по каждой фильтрующей перегородке, на основании разности давлений определяют гидравлическое сопротивление каждой фильтрующей перегородки, и на основании изменения по времени гидравлического сопротивления каждой из фильтрующих перегородок определяют количество механических примесей определенного размерного диапазона в конкретном объеме топлива и/или в заданный отрезок времени.

3. Способ контроля по п. 1 или 2, отличающийся тем, что для проведения контроля отбирают часть потока контролируемого углеводородного топлива, пропускают часть потока через систему фильтрующих перегородок с последовательно уменьшающимися размерами пор, и по полученным данным судят о наличии механических примесей определенного размера во всем объеме топлива в заданный отрезок времени.

4. Способ контроля по п. 1 или 2, отличающийся тем, что в процессе проведения контроля весь объем контролируемого углеводородного топлива пропускают через систему фильтрующих перегородок с последовательно уменьшающимися размерами пор и по полученным данным судят о наличии механических примесей определенного размера во всем объеме топлива, при этом одновременно выполняют полную доочистку топлива посредством этой же системы фильтрующих перегородок.

5. Устройство контроля количественного содержания механических примесей в жидком углеводородном топливе, содержащее систему фильтрующих перегородок с последовательно уменьшающимися размерами пор, датчики давления, установленные перед каждой фильтрующей перегородкой и за ней, а также аналитический блок-регистратор, связанный с датчиками давления, отличающееся тем, что аналитический блок-регистратор содержит микропроцессор, включающий компараторы, и блок памяти, содержащий предварительно полученные тарировочные данные по связи между гидравлическим сопротивлением и весовым количеством частиц, задержанных каждой фильтрующей перегородкой, причем аналитический блок-регистратор оснащен программой, обеспечивающей возможность расчета изменения гидравлического сопротивления каждой фильтрующей перегородки по времени в зависимости от номинального размера пор или ячеек и фракционного состава частиц, по которым вычисляют концентрацию частиц и их фракционное распределение в потоке жидкости на каждом контролируемом участке технологической схемы очистки топлива, входы микропроцессора соединены с выходами датчиков давления и выходом блока памяти, а выход микропроцессора с входом блока памяти и с входом блока индикации, содержащего цифровой дисплей, имеющий возможность отображения на экране данных о весовом количестве механических примесей на каждой фильтрующей перегородке.

6. Устройство по п. 5, отличающееся тем, что система фильтрующих перегородок образована четырьмя фильтрующими перегородками, выполненными в виде фильтрующих сеток.

7. Система мониторинга количественного содержания механических примесей в потоке жидкого углеводородного топлива, установленная в технологической схеме очистки топлива и содержащая, как минимум, два устройства контроля количественного содержания механических примесей, выполненные в виде фильтрующих перегородок с последовательно уменьшающимися размерами пор, датчики давления, установленные перед каждой фильтрующей перегородкой и за ней, а также аналитический блок-регистратор, связанный с датчиками давления, отличающаяся тем, что аналитический блок-регистратор выполнен общим для всех устройств контроля содержания механических примесей, связан со всеми датчиками давления системы и оснащен программой, обеспечивающей возможность расчета изменения гидравлического сопротивления каждой фильтрующей перегородки по времени в зависимости от номинального размера пор или ячеек и фракционного состава частиц, по которым вычисляют концентрацию частиц и их фракционное распределение в потоке жидкости на каждом контролируемом участке технологической схемы очистки топлива, при этом аналитический блок-регистратор содержит блок памяти и микропроцессор с компараторами, входы микропроцессора соединены с выходами датчиков давления и выходом блока памяти, а выход микропроцессора с входом блока памяти и с входом блока индикации, содержащего цифровой дисплей, имеющий возможность отображения на экране данных о весовом количестве механических примесей на каждой фильтрующей перегородке каждого устройства контроля содержания механических примесей.