Способ получения мелкогранулированного пеностеклокерамического материала

Иллюстрации

Показать всеИзобретение относится к гранулированному пеностеклокерамическому материалу. Техническим результатом является повышение качества гранулята, а также упрощение процесса грануляции, снижение энергетических затрат, улучшение условий труда и охраны окружающей среды в процессе производства получаемого полуфабриката. Кремнеземсодержащее сырье проходит предварительную подготовку вылеживанием на складе при влажности 15-50%. Сырье измельчают до фракции 1-2 мм. Затем в аттриторе смешивают следующие компоненты, мас%: опал-кристобалитовые породы - 59-66, щелочной компонент - 19-26, доломит - 8-15 при влажности суспензии 50-67%. Измельчают до фракции 80-40 мкм с образованием золя, который затем в сушильно-грануляционной установке подвергают распылительному пиролизу при температуре 450-600°C, переводят в гель, гранулируют. Полученный мелкодисперсный гранулят-полуфабрикат с размером гранул 100-1500 мкм подвергают вспениванию при термической обработке во вращающейся печи с разделительной средой при температуре 750-850°C и последовательному охлаждению с рассевом на фракции от 200 до 3000 мкм. 1 з.п. ф-лы, 2 табл., 3 пр.

Реферат

Изобретение относится к производству строительных материалов с низкими значениями теплопроводности и плотности и касается производства гранулированного искусственного поризованного пеностеклокерамического песка из природных силикатов, в частности из опал-кристобалитовых пород.

Мелкогранулированная структура материала обладает рядом достоинств:

возможностью создания тонкодисперсной однородной высококачественной структуры без включений крупных зерен иного строения;

- повышенной эффективностью модификации материала химическими и минеральными добавками;

- высокой технологичностью - возможностью формирования конструкций и изделий методом литья, экструзии, прессования, штампования и другими;

- легкой транспортируемостью, в том числе по трубопроводам;

- возможностью широкого применения сухих смесей с гарантией высокого качества;

- возможностью широкого применения местных материалов, как правило, более низкой себестоимости по сравнению с классическим крупнозернистым бетоном.

Мелкогранулированный песок находит широкое применение для изготовления мелкозернистых бетонов, которые применяются для изготовления тонкостенных железобетонных конструкций. Армируя этот бетон стальными сетками, получают армоцемент - высокопрочный материал для тонкостенных конструкций. Вводя в мелкозернистый бетон фибру- дисперсные волокна, получают фибробетон, обладающий повышенной прочностью при растяжении. Применяя композиционные вяжущие вещества и комплексы специальных добавок - модификаторов структуры и свойств, - получают композиционные многокомпонентные мелкозернистые бетоны. В зависимости от выбора вяжущего и добавок получают разные специальные бетоны: изоляционные, декоративные, электроизоляционные и другие (Ю.М. Баженов. Технология бетона. М., изд-во АСВ, 2011, с. 273). При ремонте бетонных и железобетонных изделий чаще всего используют мелкозернистые бетоны на основе высокопрочных цементов. Мелкозернистый бетон является основой композита для получения прозрачного бетона.

Пеностекло или ячеистое стекло является уникальным теплоизоляционным материалом, однако, его производство по классической технологии с предварительной варкой стекла специального состава является высоко затратным.

Существующая технология (патенты РФ №235155, №2176219, №2167112, №2255060) предлагает гранулирование шихты методом окатывания. Особенностью процесса гранулирования порошковых материалов методом окатывания является принципиальная невозможность стабильного получения мелких гранул, что приводит к отсутствию на рынке гранулированного пеностекла с размером гранул менее 5 мм. Поэтому гранулированное пеностекло, производимое в России в настоящее время, не может быть использовано как заполнитель для штукатурок и сухих смесей вследствие большого размера гранул.

Известна сырьевая смесь для изготовления пористого заполнителя при производстве легких бетонов и теплоизоляционных засыпок (патент РФ №2105735), состоящая из кремнистой породы (диатомит, опока, трепел), щелочного активатора, нитритов щелочных металлов и фтористого натрия. Из сырьевой смеси формируют гранулы в форме цилиндров диаметром и высотой 20×20 мм, которые после сушки обжигают при температуре 850-900°C в течение 3-5 минут. Недостатком смеси для производства пористого заполнителя является необходимость использования дорогих добавок - нитритов щелочных металлов и экологически опасного отвердителя - фтористого натрия, низкая водо - и щелочестойкость гранул и большой их размер - 30-50 мм.

Известен способ получения гранулята, включающий использование высококремнеземистого сырья - диатомита, опоки, трепела, измельчение его до 1-3 мм, добавление кальцинированной соды, смешивание порошков и обжиг в печах непрерывного действия при температуре 750-850°C (Иваненко В.Н. Строительные материалы из кремнистых пород. - Киев. Будивельник, 1978, с. 22-25). Недостатком этого способа является получение пористых заполнителей для бетонов большой насыпной плотности, водопоглощения и низкой морозостойкости.

Известен способ получения гранулята и пеностеклокерамических материалов (патент РФ №2361829), включающий подготовку фракции высококремнеземистого сырья с содержанием SiO2 более 60%, прогрев ее при температуре 200-450°C, добавление кальцинированной соды, уплотнение смеси порошков в форме, термообработку при 820°C, получение спека и его измельчение.

Недостатком данного способа является необходимость предварительного просеивания кремнеземосодержащего сырья через сито с размером ячеек 0,1 мм, что в промышленных объемах производства выполнить сложно из-за быстрого засорения мелкоячеистой сетки. При этом все просеиваемое сырье должно быть предварительно высушено до влажности 0,5%, что, например, для диатомита с его нанопористой структурой выполнить практически невозможно. Также при просеивании кремнеземосодержащего сырья может возникать большое количество отходов более крупных фракций материала.

Другим очевидным недостатком данной шихты является ее мелкодисперсный состав и особенно кремнеземосодержащего сырья. Предлагается готовить фракцию сырья менее 0,3 мм, которая при традиционной технологии увлажнения быстро комкуется, придавая неоднородность смеси, приготавливаемой в промышленных смесителях.

Наиболее близким по технической сущности является способ получения гранулята для производства пеностеклокерамических материалов (патент РФ №2326841), включающий подготовку гранулята на основе смеси компонентов, содержащих SiO2 более 60 мас. % (цеолитовые туфы, маршалиты, диатомиты, трепелы) и технологических добавок, обеспечивающих процессы силикатообразования без осуществления варки стекла. Кремнеземистую породу дробят, измельчают, просеивают до фракции 0,3 мм, порошок активируют путем прогрева при температуре 200-400°C для удаления так называемой молекулярной воды. В порошок добавляют кальцинированную соду - 12-16 мас. %. Смесь уплотняют в форме из жаропрочной стали и подвергают термообработке в печах непрерывного действия при температуре 750-850°C с выдержкой 10-20 мин. Полученный спек измельчают до фракции 0,15 мм, смешивают с газообразователем, смесь гранулируют, получают гранулят, его сушат и вспенивают при температуре 820°C. Недостатком данного способа является многостадийность технологического процесса и практически невозможность его осуществления в промышленных масштабах, т.к. кремнеземистую породу перед измельчением и просеиванием до получения фракции 0,3 мм необходимо высушить.

Сушка является важнейшим этапом подготовки сырьевых материалов. Технология подготовки шихты требует тонкого размола сырья, измельчение и просеивание его возможно при влажности сырья не более 1-2%, поэтому измельчение сырья тесно связано с его сушкой. Но такие материалы, как диатомит, опока, трепел, которые имеют нанопористую структуру, в промышленных масштабах высушить до 1-2% практически невозможно, т.к. в нанопорах вода удерживается очень прочно. Сушка требует больших расходов теплоносителя и длительности процесса. Кроме того, эти высушенные материалы имеют малую насыпную плотность и при измельчении, просеивании и дозировании сильно пылят. Легкая пыль трудно осаждается в пылеуловителях, долгое время может находиться в воздухе производственного помещения во взвешенном состоянии, ухудшая условия труда работающих.

Для экономии энергоресурсов в технологическом процессе, улучшения условий труда и охраны окружающей среды необходимо исключить процесс сушки из технологического процесса подготовки сырья при производстве гранулированного пеностеклокерамического материала.

В настоящее время наиболее перспективным подходом к получению стеклокерамических порошков, лишенных вышеперечисленных недостатков аналогов и прототипа, по мнению авторов, является применение золь-гель технологии, которая реализует особенности коллоидного состояния твердых материалов. Золь-гель технология представляет собой процесс получения материалов с определенными химическими и физико-механическими свойствами, включающий получение золя и перевод его в гель. Переход золей в гель лежит в основе многих современных технологий, связанных с производством волокнистых материалов, световодов, покрытий, стекол и керамики со специальными теплофизическими, оптическими, магнитными, электрическими и другими свойствами.

Основные преимущества золь-гель технологии заключаются в следующем:

- снижении температуры термообработки на 300-500°C за счет повышенной химической активности порошков по сравнению с традиционным методом получения материалов;

- высокой химической однородности многокомпонентных систем (на молекулярном уровне);

- возможности регулирования фазового состава и микроструктуры материала путем варьирования условий синтеза;

- уменьшении энергопотребления вследствие применения упрощенной технологической схемы синтеза.

Типовая технологическая схема золь-гель процесса включает приготовление раствора, выдержку раствора при комнатной температуре до образования геля, стабилизацию геля на воздухе при комнатной температуре, сушку геля, низкотемпературную термообработку порошка, высокотемпературную термообработку порошка, размол порошка, просев через сито, формование образца. Обычно при реализации золь-гель технологии в качестве исходных компонентов широко используют алкоксиды металлов, чаще тетраэтоксисилан ТЭОС (алкоксид кремния) для введения стеклообразующего компонента SiO2, а для введения остальных компонентов - водорастворимые соли СаО и Al2O3. Растворителем служит изопропиловый спирт.

В связи с вышеизложенными доводами актуальной задачей предлагаемого изобретения является разработка промышленной технологии получения мелкогранулированного пеностеклокерамического материала с размером фракции, не превышающей 3000 мкм, с применением в технологическом процессе золь-гель метода, основанного на технологии получения нанодисперсного кремнезема.

Техническим результатом является повышение качества гранулята, а также упрощение процесса грануляции, снижение энергетических затрат, улучшение условий труда и охраны окружающей среды в процессе производства получаемого полуфабриката.

Заявленный технический результат достигается тем, что в предлагаемом способе в процессе получения из кремнеземосодержащего сырья мелкогранулированного пеностеклокерамического материала применяют золь-гель метод, при этом в качестве кремнеземосодержащего сырья используют опал-кристобалитовые породы - диатомит и/или опоку и/или трепел, причем мелкогранулированный пеностеклокерамический материал получают в результате процесса, включающего подготовку кремнеземсодержащего сырья вылеживанием в хранилищах при карьерной влажности 15-50%, после чего подготовленное сырье в смесителе-грануляторе «Каскад» транспортируют, дробят, перемешивают и измельчают до фракции 1-2 мм, затем в аттриторе мокрого помола осуществляют его смешивание с водой, щелочным компонентом, доломитом в соотношении, мас. %: опал-кристобалитовые породы - 59-66, щелочной компонент - 19-26, доломит - 8-15, при влажности суспензии 50-67%, и измельчают до фракции 80-40 мкм с образованием золя, который затем в сушильно-грануляционной установке подвергают распылительному пиролизу при температуре 450-600°C, переводят в гель, гранулируют, после чего полученный мелкодисперсный гранулят-полуфабрикат с размером гранул 100-1500 мкм подвергают вспениванию при термической обработке во вращающейся печи с разделительной средой при температуре 750-850°C и последовательному охлаждению с рассевом на фракции от 200 до 3000 мкм.

Новизной в предлагаемом способе является:

- применение золь-гель процесса, основанного на технологии получения нанодисперсного кремнезема в производстве пеностеклокерамических материалов, в частности для получения межогранулированных легких песков, который лишен недостатков традиционного метода получения стеклокерамических материалов посредством варки стекла, которая сопряжена с такими трудностями как высокая температура процесса и невозможность синтеза материала заданного фазового состава;

- применение высококремнеземистого сырья, что позволяет еще более упростить и удешевить золь-гель метод, т.к. в предлагаемом способе исключаются такие долговременные процессы, как выдержка раствора при комнатной температуре до образования геля, стабилизация геля на воздухе при комнатной температуре, сушка геля (все перечисленные процессы происходят в одной установке в течение 10-15 мин);

- стеклообразующим или гелеобразующим компонентом служат недорогие алкоксиды металлов, а активный аморфный кремнезем опал-кристобалитовых пород, в ходе термической обработки которых образуются кремнегели;

- возможность получения наночастиц полисиликатов, т.к. начальная стадия золь-гель процесса основывается на реакциях гидролиза и поликонденсации, которые приводят к образованию коллоидного раствора - золя с частицами гидроксидов, имеющих размер не больше нескольких десятков нм.

Из уровня техники (патент РФ №2189941) известно о возможности получения гидратированных полисиликатов при низкотемпературном синтезе стекла из природных аморфных силикатов и гидроксида натрия. В наибольшей степени таким требованиям отвечают опал-кристобалитовые породы - диатомит, опока, трепел. Высокоразвитая пористость этих материалов позволяет получать гидратированные полисиликаты во всем объеме материала. На основании вышеизложенного диатомит, опока, трепел являются наиболее перспективными материалами по сравнению со стеклобоем для получения мелкогранулированного пеностеклокристаллического материала, т.к. содержат кремнезем в активной форме и имеют высокоразвитую нанопористую структуру, способствующую проникновению ионов натрия по всему объему частицы.

При сушке гелей при получении стеклокерамического порошка в интервале температур 60-300°C происходит удаление свободной и химически связанной воды, продуктов гидролиза и избытка растворителя, а все физико-химические процессы в гелях заканчиваются при температуре до 600°C. (Н.Е. Щеголева, Д.В. Гращенков и др. Перспективный стеклокерамический композиционный материал. Техника и технология силикатов. М., РХТУ им. Д.И. Менделеева, 2014 г., №1. с. 6-10).

Аморфный оксид кремния в виде диатомита, опоки, трепела характеризуется двумя температурными областями потери массы. При температурах, начиная с комнатных и до 450-600°C, наблюдается первая стадия удаления воды, связанная со свободной и кристаллизационной формами. При 600-750°C наблюдается более слабый эффект потери массы, который может быть связан с потерей гидроксильных групп при синтезе силикатов. Характерно, что процесс силикатообразования лежит в температурном интервале высокой вязкости силикатных стекол, т.е. существует возможность использования газообразования для вспенивания образующегося материала.

Вследствие того, что температуры завершения процессов силикатообразования с карбонатом и гидроксидом натрия отличаются несущественно (Na2СО3 - 814°C, a NaOH - при 810°C) для решения задачи низкотемпературного синтеза стекла, следует считать вариант спекания с содой предпочтительней с практической точки зрения как по причине относительно меньшей стоимости соды, так и в связи с большей безопасностью работы с последней, в отличие от гидроксида натрия.

При этом диатомит, опоку и трепел предпочтительно хранить в хранилищах при карьерной влажности (примерно 50%), т.к. в этом состоянии они характеризуются максимальной насыпной плотностью, около 0,6 г/см3, и занимают меньший объем в хранилище по сравнению с материалом, прошедшим через сушильный барабан.

Поскольку на технологические характеристики материала решающее влияние оказывает распределение воды по нанопористым частицам, большое значение имеет вылеживание материала в условиях постоянной влажности и температуры. Во время вылеживания извлеченного из карьера материала происходят физико-химические процессы, связанные с воздействием на частицы материала кислорода из атмосферы воздуха, доступ которого в плотные слои породы в естественных условиях был ограничен. Влажность породы снижается до 15-35 мас. %.

Существенным преимуществом предлагаемого способа является то, что используемые в технологическом процессе опал-кристобалитовые породы имеют влажность 15-55%. Использование указанных пород с такой влажностью обусловлено тем, что при 15-45% влажности вся влага практически находится внутри пор материала, в результате чего материал сохраняет хорошую и постоянную сыпучесть при стабильном угле естественного откоса, равном примерно 40°. При такой влажности применяемого материала не образуются комки, он хорошо дозируется и лучше хранится.

Существенным преимуществом предлагаемого способа является также и то, что подготовка сырьевых материалов - диатомита, опоки, трепела, включающая транспортирование, дробление, перемешивание, измельчение, осуществляется на одной установке - смесителе-грануляторе «Каскад», принцип работы которого основан на двух известных воздействиях на массу-срезание стружки с одной решетки и продавливание через другую решетку. Применение такой установки упрощает процесс подготовки кремнеземсодержащего компонента к последующим стадиям технологического процесса.

Преимуществом применения в технологическом процессе аттритора мокрого помола, в котором осуществляется процесс перемешивания измельченных до фракции 1-2 мм опал-кристобалитовых пород с водой, щелочным компонентом (кальцинированной содой) и доломитом, и последующее измельчение до фракции 80-40 мкм с образованием золя, является то, что в жидкой среде смешивание и измельчение происходит значительно интенсивнее, чем при сухом перемешивании. Это объясняется тем, что ввод жидкости в смесь способствует созданию повышенного давления в тонких щелях частиц за счет действия капиллярных сил и распространению трещин в частице, что приводит к доизмельчению компонентов.

Использование в предлагаемом способе для перевода золя в гель распылительного пиролиза в вертикальной сушильно-грануляционной установке позволяет осуществлять сушку золя, образование геля, гранулирование, силикатообразование и сушку гранулированного порошка одновременно во времени и пространстве. При распылении капли золя подвергаются низкотемпературной обработке в сушильно-грануляционной установке до температуры 450-600°C, в результате чего растворитель (вода) испаряется и появляется твердая фаза растворенного вещества, которое затем высушивается. В результате получается полуфабрикат с размером частиц 100-1500 мкм.

Дальнейшая высокотемпературная термообработка во вращающейся печи при температуре 750-850°C способствует образованию легких поризованных частиц пеностеклокерамического материала фракции 200-3000 мкм. Преимущество данного метода заключается в том, что появляется возможность контролировать условия образования твердой частицы из капли жидкого раствора. За счет этого удается сохранить стехиометрический состав получаемого материала на уровне капель аэрозоля, что крайне важно для синтеза многокомпонентной пеностеклокерамики.

Для лучшего понимания сущности данного изобретения ниже приведен конкретный неограничивающий пример способа получения мелкогранулированного пеностеклокерамического материала.

Пример 1

1. В качестве кремнеземистого сырья была использована опока Зикеевского месторождения Калужской области следующего химического состава, мас. %: SiO2 - 81,85; Al2O3- 6,65; Fe2O3 - 2,8; CaO+MgO - 1,54; Na2O - 0,21; K2O - 0,98; SO3 - 0,01; потери при прокаливании - 6,0.

2. Кремнеземсодержащая порода вылеживалась в хранилище для выравнивания влажности с 15-55 до 15-45 мас. %.

3. Подготовка сырья. Транспортирование, дробление, перемешивание, измельчение до 1000-2000 мкм производилось на установке «Каскад».

4. Приготовление золя. Смешивание опоки с водой, кальцинированной содой и доломитом в соотношении, мас. %: опока - 62, сода кальцинированная - 23, доломит - 15. Содержание воды в суспензии - 67 мас. %. Компоненты перемешивались 25 мин в аттриторе мокрого помола.

5. Перевод золя в гель. Сушка золя, образование геля, силикатообразование, гранулирование и сушку гранул производили в сушильно-грануляционной установке при температуре 500°C в течение 10 мин.

6. Получили порошкообразный полуфабрикат с размером частиц 100-1500 мкм.

7. Высокотемпературную термообработку полуфабриката производили во вращающейся печи с разделительной средой при температуре 800°C с выдержкой в горячей зоне 3-5 мин.

8. Охлаждение и рассев.

9. После охлаждения и рассева получили мелкогранулированный материал шаровидной формы с количеством стеклофазы 60-80% и размером частиц 200-3000 мкм.

Пример 2

1. В качестве кремнеземистого сырья был использован трепел месторождения Мурачевская гора Калужской области следующего химического состава, мас. %: SiO2 - 81,84; Al2O3 - 9,1; Fe2O3 - 3,54; СаО - 2,37; MgO - 1,2; Na2O - 0,87; K2O - 1,09; SO3 - 0,01.

Сода кальцинированная СаСО3, соответствующая ГОСТ 5100-85.

В качестве доломита использовалась доломитовая мука - ГОСТ 14050-93 марки А, фракции менее 1 мм, 4-го класса прочности.

Вода водопроводная, соответствующая ГОСТ 2874-82.

2. Кремнеземсодержащая порода (трепел) вылеживалась в хранилище для выравнивания влажности с 15-55 до 15-45 мас. %.

3. Подготовка сырья. Транспортирование, дробление, перемешивание, измельчение до 1000-2000 мкм производилось на установке «Каскад».

4. Приготовление золя. Смешивание трепела с водой, кальцинированной содой и доломитом в соотношении, мас. %: трепел - 60,7, сода кальцинированная - 26,2, доломит - 13,1. Содержание воды в суспензии - 62 мас. %. Компоненты перемешивались 25 минут в аттриторе мокрого помола.

5. Перевод золя в гель. Сушка золя, образование геля, силикатообразование, гранулирование и сушку гранул производили в сушильно-грануляционной установке при температуре 500°C в течение 10 мин.

6. Получили порошкообразный полуфабрикат с размером частиц 100-1500 мкм.

7. Высокотемпературную термообработку полуфабриката производили во вращающейся печи с разделительной средой при температуре 800°C с выдержкой в горячей зоне 3-5 мин.

8. Охлаждение и рассев.

9. После охлаждения и рассева получили мелкогранулированный материал шаровидной формы с количеством стеклофазы 62% и размером частиц 200-3000 мкм.

Пример 3

1. В качестве кремнеземистого сырья был использован диатомит Инзенского месторождения Ульяновской области следующего химического состава, мас. %: SiO2 - 74,8-88,1; Al2O3 - 3,1-9,3; Fe2O3 - 2,4-5,2; СаО - 0,47-0,85; MgO - 0,6-1,7; Na2O - 0,87; K2O - 1,09; SO3 - 0,01; потери при прокаливании - 2,7-5,9.

Сода кальцинированная СаСО3, соответствующая ГОСТ 5100-85.

В качестве доломита использовалась доломитовая мука - ГОСТ 14050-93 марки А, фракции менее 1 мм, 4-го класса прочности.

Вода водопроводная, соответствующая ГОСТ 2874-82.

2. Кремнеземсодержащая порода - диатомит - вылеживалась в хранилище для выравнивания влажности с 15-55 до 15-45 мас. %.

3. Подготовка сырья. Транспортирование, дробление, перемешивание, измельчение до 1000-2000 мкм производилось на установке «Каскад».

4. Приготовление золя. Смешивание трепела с водой, кальцинированной содой и доломитом в соотношении, мас. %: диатомит - 65,5, сода кальцинированная - 20,1, доломит - 14,4. Содержание воды в суспензии - 67 мас. %. Компоненты перемешивались 25 мин в аттриторе мокрого помола.

5. Перевод золя в гель. Сушка золя, образование геля, силикатообразование, гранулирование и сушку гранул производили в сушильно-грануляционной установке при температуре 500°C в течение 12 мин.

6. Получили порошкообразный полуфабрикат с размером частиц 100-1500 мкм.

7. Высокотемпературную термообработку полуфабриката производили во вращающейся печи с разделительной средой при температуре 750°C с выдержкой в горячей зоне 3-5 мин.

8. Охлаждение и рассев.

9. После охлаждения и рассева получили мелкогранулированный материал шаровидной формы с количеством стеклофазы 83% и размером частиц 200-3000 мкм.

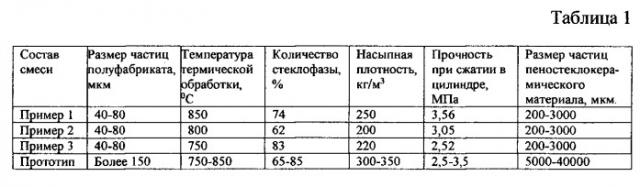

Характеристики полученных материалов приведены ниже в таблицах 1 и 2.

За счет более тонкого измельчения материалов (что позволил золь- гель метод) - 40-80 мкм вместо 150 в прототипе, получен материал равной прочности при значительно меньшей насыпной плотности - 200 кг/м3 вместо 350 кг/м3 в прототипе.

Разработанный способ позволяет получать мелкогранулированный пеностеклокерамический материал фракции 0-3000 мкм со сферической формой гранул, воспроизводимых размеров с мелкопористой структурой из опал-кристобалитовых пород. Полученный материал благодаря своей шаровидной форме позволяет максимально заполнять любой объем самой сложной конфигурации, где требуется теплоизоляция поверхности или оборудования, что значительно улучшает их эксплуатационные свойства, а при изготовлении бетонных и/или железобетонных изделий и конструкций снижает удельный расход цемента или иного связующего.

1. Способ получения мелкогранулированного пеностеклокерамического материала, характеризующийся тем, что в процессе получения из кремнеземосодержащего сырья мелкогранулированного пеностеклокерамического материала применяют золь-гель метод, при этом в качестве кремнеземосодержащего сырья используют опал-кристобалитовые породы - диатомит и/или опоку и/или трепел, причем мелкогранулированный пеностеклокерамический материал получают в результате процесса, включающего подготовку кремнеземсодержащего сырья вылеживанием в хранилищах при карьерной влажности 15-50%, после чего подготовленное сырье в смесителе-грануляторе «Каскад» транспортируют, дробят, перемешивают и измельчают до фракции 1-2 мм, затем в аттриторе мокрого помола осуществляют его смешивание с водой, щелочным компонентом, доломитом в соотношении, мас. %: опал-кристобалитовые породы - 59-66, щелочной компонент - 19-26, доломит - 8-15, при влажности суспензии 50-67%, и измельчают до фракции 80-40 мкм с образованием золя, который затем в сушильно-грануляционной установке подвергают распылительному пиролизу при температуре 450-600°C, переводят в гель, гранулируют, после чего полученный мелкодисперсный гранулят-полуфабрикат с размером гранул 100-1500 мкм подвергают вспениванию при термической обработке во вращающейся печи с разделительной средой при температуре 750-850°C и последовательному охлаждению с рассевом на фракции от 200 до 3000 мкм.

2. Способ по п. 1, отличающийся тем, что в качестве щелочного компонента используют кальцинированную соду или гидроксид натрия.