Эластомерный полиэфируретансилоксановый материал

Иллюстрации

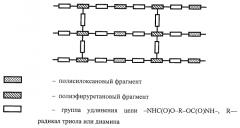

Показать всеИзобретение относится к новым эластомерным материалам. Предложен эластомерный полиэфируретансилоксановый материал, полимерная цепь которого строится из регулярно чередующихся звеньев полиэфируретана и полисилоксана равной молекулярной массы от 1000 до 6000 при их массовом соотношении от 90:10 до 50:50, связанных между собой через отверждающий агент - низкомолекулярный триол или ароматический диамин. В качестве полиэфируретана используют трехфункциональные по гидроксильной группе сложные полиэфиры, а в качестве полисилоксана - полидиметилсилоксаны или полидивинилсилоксаны, бифункциональные по гидроксильной группе. Технический результат - возможность получения пространственно сшитых эластомерных материалов с регулируемой плотностью поперечного химического сшивания, а соответственно, с заранее прогнозируемыми свойствами. 2 табл., 22 пр., 1 ил.

Реферат

Изобретение относится к производству полимерных композиций на основе химически сшитых эластомеров, пригодных для использования в медицине в качестве имплантатов, а также в радиоэлектронике, электротехнике и других отраслях промышленности в качестве пленкообразующих полимеров, покрытий и компаундов.

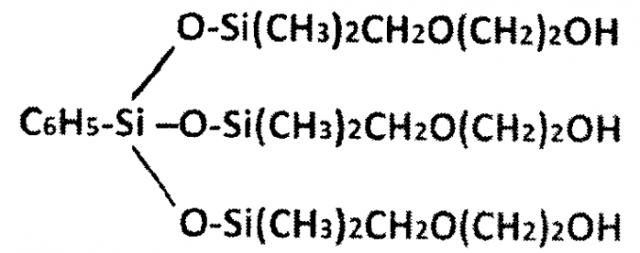

Известен полиуретансилоксановый эластомерный материал по а.с. СССР №653271, МПК G08G 77/48, опубл. 28.03.1979, полученный путем взаимодействия кремнийорганического диола общей формулы:

, где n=5-100,

с ароматическим диизоцианатом в соотношении 1.2-1,9:1 соответственно.

Процесс проводят при 70-80°C в присутствии 0,01-0,03% хлорного железа в качестве катализатора и полученный форполимер обрабатывают диамином общей формулы:

с последующим нагреванием при 90-110°C. Полученные эластомеры обладают достаточно высокой прочностью (до 10 МПа) и эластичностью (относительное удлинение при разрыве до 500%). Однако из-за отсутствия в структуре материала полиэфируретановых сегментов указанные эластомеры недостаточно износостойки.

В а.с. СССР №502913, МПК G08G 77/26, опубл 15.02.1976, описан полиуретансилоксан, полученный путем взаимодействия кремнийорганических хлорформиатов общей формулы:

, где n=5-20,

с полиаминами (гексаметилендиамин n-фенилендиамин) в присутствии эмульгаторов - солей жирных кислот. Полученные полиуретансилоксаны обладают повышенной термостабильностью, однако из-за отсутствия в структуре полиэфируретановой составляющей и химической пространственной сшивки имеют низкую износостойкость.

В статье авт. Никольского О.Г. и др., опубликованной в журнале «Высокомолекулярные соединения». Сер. А. - 1995, т. 37, №3, с. 498-506, описан способ получения силоксансодержащих уретановых сетчатых полимеров взаимодействием кремний органического олигомера формулы:

,

где n=2, 3, 6, 9, 21

с 2,4-толуилендиизоцианатом как удлинителем цепи и с кремнийорганическим триолом

или с 1,1,1-триметилолпропаном в качестве сшивающих агентов. Полученные полимеры обладают прочностью при разрыве до 10,5% МПа при относительном удлинении до 300%. Однако в материалах отсутствуют полиэфируретановые фрагменты, что отрицательно сказывается на таком показателе, как сопротивление истиранию.

Известны также полидиметилсилоксан-полиэфироуретановые эластомеры (ж. «Biomaterials», №21, 2000 г., С. 1021-1029), представляющие собой линейные термоэластопластичные блок-сополимеры, получаемые путем взаимодействия смеси олигомерных полиэфидиолов и полисилоксандиолов с большим количеством диизоцианата, удлиняющего полимерную цепь с образованием гибкого полиэфирсилоксанового блока и низкомолекулярного гликоля, формирующего с диизоцианатом жесткий полиуретановый блок. Полученные эластомеры имеют достаточно высокую прочность при разрыве за счет физических связей, относительное удлинение и твердость по Шору А до 89 усл.ед. (в зависимости от соотношения полиэфирных и полисилоксановых фрагментов) при хорошей биостабильности.

К недостаткам получаемых материалов относится низкая температуростойкость из-за отсутствия химической пространственной сетки, а также нерегулярность строения полимерной цепи, что ограничивает возможность целенаправленно регулировать конечные свойства материала.

Известен эластомерный полисилоксан-полиэфируретановый материал (патент РФ №2329278, МПК G08G 77/48, опубл. 20.07.2008), состоящий из 2-х химически сшитых компонентов - полиэфируретана и полисилоксана, последний из которых имеет четыре концевые группы, по две для каждой концевой части цепи:

Процесс получения материала включают 2 стадии: на первой стадии в среде органического растворителя (тетрогидрофуран плюс диоксан) осуществляют получение линейного сегментированного преполимера при температуре 80-84°C реакцией полисилоксана молекулярной массы 5000-50000 Дт, имеющего четыре концевые гидроксильные группы и определенное количество тетраацетокси-функциональных групп с алифатическим/полиуретановым форполимером, полученным из полиола мол. массы 500-10000 (простые или сложные полиэфиры) и низкомолекулярного диизоциатаната. На второй стадии, осуществляемой при отливке пленки или распылении, оставшееся количество полидиметилсилоксанового преполимера с тетраацетокси-функциональными группами в присутствии атмосферной влаги или воды реагирует по механизму поликонденсации, образуя полидиметилсилоксановую взаимопроникающую сетчатую структуру полимера.

Прочность полученного материала при разрыве составляет порядка 0.5 МПа, относительное удлинение - более 120%; твердость по Шору А - около 8 усл. ед.

Недостатком композиции является нерегулярность молекулярной массы, приходящейся на один узел пространственной сетки, и, соответственно, неоднородность ее плотности из-за того, что при получении полимера в среде растворителя используются полидиметилсилоксан и полиэфируретан разных молекулярных масс (5000-50000 и 500-10000 соответственно), а вторая основная стадия - образование сетки и отверждение - осуществляется за счет нерегулируемого процесса взаимодействия с влагой воздуха. Это приводит к получению полимеров с низкими показателями прочности, эластичности, твердости и износостойкости. Кроме того, композиция может быть использована только в виде пленок.

Указанный недостаток устранен в эластомерном полиэфируретансилоксановом материале, описанном в статье Горяйнова Г.И. и др. «Характеристики молекулярной трехмерной сетки в новых полиэфируретаново-силоксановых эластомерах», Научно-технические ведомости, СПбГПУ, 2013, №1 (165), с. 17-23. Из известных решений эта композиция является наиболее близким аналогом (прототипом) предлагаемого изобретения. Выбранный прототип представляет собой материал, полимерная цепь которого строится из регулярно чередующихся звеньев полиэфируретана и полисилоксана равной молекулярной массы в пределах 1000-6000 Дт, связанных между собой равномерно распределенной пространственной химической сеткой. При этом в качестве полиэфируретанов используют олигомерные полиоксипропилентриизоцианаты на основе трехфункциональных по гидроксильной группе простых полиэфиров и олигомерные уретансодержащие полисилоксандиизоцианаты на основе бифункциональных по гидроксильной группе полисилоксанов. Соотношение полиэфирных и полисилоксановых звеньев варьируется в пределах от 90:10 до 50:50, отверждающим агентом служат алифатические триолы или ароматические диамины.

Недостатками полиуретанов на основе простых полиэфиров являются недостаточно высокие термостойкость и устойчивость к окислению за счет наличия простого эфирного кислорода и образования при окислении гидроперекиси с ее последующим разложением на альдегиды, органические кислоты и сложные эфиры (см. Саундерс Дж. X., К.К. Фриш. Химия полиуретанов. Изд. «Химия». Москва, 1968. 478 с.). Это подтверждается и приводимыми в описании заявки контрольными примерами по материалам, соответствующим прототипу.

Техническим результатом от использования предлагаемого решения по сравнению с прототипом является повышение термостойкости и устойчивости к окислению эластомерного полиэфируретансилоксанового материала при сохранении высокой прочности, эластичности, твердости, износостойкости и других эксплуатационных свойств материала.

Для достижения указанного технического результата используется следующая совокупность существенных признаков: в эластомерном полиэфируретансилоксановом материале, полимерная цепь которого так же, как и в прототипе, строится из регулярно чередующихся звеньев полиэфируретана и полисилоксана равной молекулярной массы от 1000 до 6000 Дт при их массовом соотношении от 90:10 до 50:50, связанных между собой через отверждающий агент - низкомолекулярный триол или ароматический диамин, обеспечивающий удлинение цепи и поперечное химическое сшивание полимерных цепей, в отличие от прототипа в качестве полиэфируретана используют сложные полиэфиры, а в качестве полисилоксанов - полидиметилсилоксаны и полидивинилсилоксаны. При этом полиэфируретаны выбирают из сложных трехфункциональных полиэфиров, а полисилоксан из бифункциональных полисилоксанов.

Полученный материал имеет пространственно сшитую структуру с регулируемой плотностью сшивания и с четко задаваемой молекулярной массой, приходящейся на узел разветвления пространственной сетки.

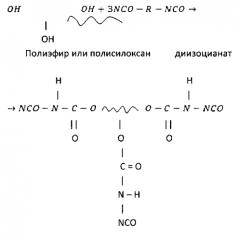

Химическое строение заявляемого материала представлено на схеме.

Полученный материал сочетает положительные качества как полиуретановых эластомеров (высокая прочность, износостойкость, твердость, эластичность, устойчивость к окислению), так и полисилоксановых эластомеров (хорошая биостойкость и биосовместимость, высокие термо- и морозостойкость и диэлектрические характеристики). При этом заявляемый состав за счет регулируемой плотности химического сшивания позволяет целенаправленно регулировать и, следовательно, улучшать все вышеперечисленные свойства. Кроме того, предлагаемое изобретение дает возможность получения материала не только в виде пленок, но и конструкционных изделий.

Сопоставление предлагаемого изобретения и прототипа показало, что поставленная задача - повышение термостойкости и устойчивости к окислению полиэфируретансилоксанового эластомерного материала при сохранении остальных эксплуатационных показателей материала - решается в результате новой совокупности признаков, что доказывает соответствие предлагаемого изобретения критерию патентоспособности «новизна».

В свою очередь проведенный информационный поиск в области производства полимерных материалов не выявил решений, содержащих отдельные отличительные признаки заявляемого изобретения, что позволяет сделать вывод о его соответствии критерию «изобретательский уровень».

Получение заявляемого материала осуществляется в 3 стадии.

Первая стадия заключается в получении жидких сложных полиэфиров или полисилоксандиолов 1000-6000 Дт. Для этого сначала осуществляется синтез полиоксипропилентриолов заданной молекулярной массы путем полимеризации окиси пропилена и низкомолекулярного триола глицерина, где в качестве инициатора полимеризации служит глицерин, а в качестве катализатора - водный раствор гидроксида натрия NaOH. Протонодонором, обрывающим процесс роста полимерной цепи, является вода. Нейтрализация NaOH осуществляется серной кислотой.

Синтез полиоксипропилендиолов заданной молекулярной массы осуществляется путем полимеризации окиси пропилена в присутствии пропиленгликоля и водного раствора гидроксида натрия NaOH.

Трехфункциональные сложные полиэфиры получаются полимеризацией адипиновой кислоты с триметилолпропаном, а бифункциональные - адипиновой кислоты с пропиленгликолем в присутствии кислоты в качестве инициатора и катализатора полимеризации.

При получении жидких гидроксилсодержащих олигомерных полисилоксанов в качестве исходных материалов используют два вида циклосилоксанов: полиметилциклосилоксан и поливинилциклосилоксан. Образование полисилоксанового олигомера с концевыми гидроксильными группами из циклосилоксанов идет по обычной схеме каталитической полимеризации с раскрытием цикла. Сначала получают жидкие низкомолекуклярные полисилоксаны заданной молекулярной массы с концевыми гидроксильными группами, для чего в автоклав подаются расчетные количества циклосилокеана и воды. Реакцию проводят при 160°C под избыточным давлением сухого азота 3.5 атм в присутствии приблизительно 0.005% масс. КОН до достижения заданной вязкости полимеризационной массы, регистрируемой визкозиметром. После этого подается протонодонор для прекращения дальнейшего роста полимерной цепи. Вторая стадия изготовления жидких олигомерных силоксанов состоит в получении на основе гидроксилсодержащих олигомеров обработкой их диизиционатом уретансодержащих олигомеров (форполимеров) с концевыми изоцианатными группами по аналогии описанному выше получению изоцианатсодержащих полиэфируретанов.

Монофункциональный формолимер - полидиметилсилоксанизоцианат получается обработкой полидиметилсилоксандиола фенилизоцианатом при мольном соотношении полисилоксан:фенилизоцианат, равном 1:1,05.

На второй стадии осуществляется синтез форполитмеров. Получение уретановых форполимеров основано на реакции полиэфиров или полисилоксанов с толуилендиизоцианатом при соотношении гидроксильных и изоцианатных групп 1:2.05. Стадия получения форполимеров описывается уравнением:

На третьей стадии изготавливаются образцы твердых эластомеров. Для этого жидкие олигомерные полиоксипропилентриизоцианаты, полученные на первой стадии, и жидкие олигомерные уретансодержащие силоксаны с концевыми группами NCO-группами, полученные на второй стадии, смешиваются при комнатной температуре в двухгорлой стеклянной колбе с мешалкой под вакуумом (для удаления пузырьков воздуха) в течение 5-10 минут, после чего туда же добавляется расчетное количество отвердителя и катализатора. Смесь в течение 5-10 минут перемешивается под вакуумом и затем заливается в формы.

Время отверждения материала при использовании триэтаноламина в качестве отвердителя - 2 суток при комнатной температуре, при использовании при отверждении 4,4′-метилен-бис-ортохлоранилина - 1 сутки при 18-20°C и 1 час при 105°C для образования дополнительных аллифанатных и биуретовых узлов пространственной химической сетки в полимере.

В описании изобретения была использована следующая аббревиатура:

- ТДИ - толуилендиизацианат

- ППТ - полиоксипропилентриол (простой полиэфир)

- ПДМС - полидиметилсилоксандиол

- ППАТ - политриметилолпропанадипинаттриол (сложный полиэфир)

- ПДВС - полидивинилсилоксандиол

- ППАД - полипропиленадипинатгликоль (сложный полиэфир)

- ПДМСИ - полидиметилсилоксанизоцианат (монофункциональный)

- ТЭА - триэтаноламин

- МОСА - 4,4′-метилен-бис-ортохлоранилин

Изобретение иллюстрируется следующими примерами.

Пример 1

Стадия 1

В трехгорлую колбу, снабженную мешалкой и термометром и подсоединенную к вакуумной системе, помещали 120 г сложного полиэфира ППАТ молекулярной массы 3400 Дт и при работающей мешалке осуществляли сушку при температуре 95-105°C под вакуумом до содержания влаги не более 0,05% масс. Затем материал охлаждали до 60°C и в колбу подавали 19 г 2,4-толуилендиизоцианата (ТДИ) и 0,05% масс. катализатора дибутилдилаурата олова. Синтез изоцианатсодержащего форполимера осуществляли при 55-60°C в атмосфере сухого азота в течение 2-х часов до достижения постоянной концентрации изоцианатных групп, равной расчетной. Массовая концентрация NCO групп в форполимере составляла 3,2%.

Стадия 2

В трехгорлую колбу, снабженную мешалкой и термометром и подсоединенную к вакуумной системе помещали 100 г полидивинилсилоксана (ПДВС) молекулярной массы 3850 Дт и при работающей мешалке осуществляли сушку при температуре 95-105°C под вакуумом до содержания влаги не более 0,05% масс. Затем в колбу загружали 9,2 г ТДИ и 0,05% масс. дибутилдилаурата олова и проводили синтез форполимера полидивинилсилоксандиизоцианата (ПДВС) до содержания в нем 2,1% масс. NCO групп.

Стадия 3

В колбу с мешалкой загружали 80 г форполимера ППАТ и 20 г форполимера ПДВС, полученных на стадиях 1 и 2. Массовое соотношение полиэфируретановых и полисилоксануретановых звеньев - 80:20. В реакционную массу подавали 3,5 г отвердителя - триэтаноламина (ТЭА).

При комнатной температуре осуществляли интенсивное перемешивание компонентов в течение 5 минут, после чего реакционную смесь отливали в открытые фторопластовые формы. Отверждение образцов эластомеров осуществляли при температуре 18-20°C в течение 2-х суток. Полученные эластомеры имели физико-механические характеристики, представленные в таблице 1.

Пример 2

По методике примера 1 смешиванием 80 г форполимера ППАТ с 20 г форполимера ПДВС и 8.5 г отвердителя - расплавленного МОСА и последующим отверждением и термостатированием получали материалы с физико-механическими характеристиками, приведенными в таблице 1.

Пример 3

Стадия 1

По методике примера 1 стадия 1 осуществляли синтез изоцианатсодержащего форполимера на основе 150 г ППАТ молекулярной массы 1370 и 4.1 г ТДИ. Массовая доля NCO групп в форполимере - 7.9%.

Стадия 2

По методике примера 1 стадия 2 получали форполимер на основе 120 г ПДВС молекулярной массы 1500 и 22 г ТДИ. Массовая концентрация NCO групп в форполимере - 4.5%.

Стадия 3

Смешиванием при температуре 80 г форполимера ППАТ, 20 г ПДВС (массовое соотношение звеньев 80:20), и 8.6 г ТЭА получали после отверждения материал, характеристики которого даны в таблице 1.

Пример 4

После смешивания 80 г форполимера ППАТ и 20 г форполимера ПДВС, полученных по примеру 3 (при массовом соотношении звеньев 90:10) с 20.6 г расплавленного МОСА термостатированные образцы полимеров имели характеристики, приведенные в таблице 1.

Пример 5

Стадия 1

По методике примера 1 стадия 1 осуществляли синтез изоцианатсодержащего форполимера на основе 110 г ППАТ молекулярной массы 5780 и 9.2 г ТДИ. Массовая концентрация NCO групп в форполимере - 2.0%.

Стадия 2

По методике примера 1 стадия 2 получали форполимер на основе ПДВС молекулярной массы 5540 и 6.4 г ТДИ. Концентрация NCO групп в форполимере - 1.4% масс.

Стадия 3

После смешивания 80 г ППАТ и 20 г ПДВ, полученных по примеру 5 (при массовом соотношении звеньев 80:20), с 2.3 г ТЭА и последующего отверждения полученный эластомер имел показатели, приведенные в таблице 1.

Пример 6

После отверждения и термостатирования смеси 80 г ППАТ и 20 г ПДВС, полученных по примеру 5 (соотношение звеньев 80:20), с 5.4 г расплавленного МОСА образцы имели показатели, данные в таблице 1.

Пример 7

Эластомеры получали смешиванием 4.8 г МОСА с 50 г форполимера ППАТ, полученного по примеру 1 стадия 1 (молекулярная масса полиэфира 3400), с 50 г форполимера ПДВС, полученного по примеру 1 стадия 2 (молекулярная масса полисилоксана 3850). Массовое соотношение звеньев - 50:50. Свойства материала даны в таблице 1.

Пример 8

После смешивания 90 г форполимера ППАТ, полученного по примеру 1 стадия 1, с 10 г ПДМС, полученного по примеру 1 стадия 2 (массовое соотношение звеньев 90:10), с 8.9 г расплавленного МОСА получены эластомеры со свойствами, приведенными в таблице 1.

Как видно из данных таблицы 1, физико-механические и эксплуатационные показатели материалов на основе трехфункциональных сложных полифиров и бифункциональных полидиметилсилоксанов и полидивинилсилоксанов, имеющих заявленную структуру (примеры 1-8), варьируются в широких пределах в зависимости от молекулярной массы полиэфирных и полисилоксановых сегментов, их массового соотношения и типа отверждающего агента. При этом все получаемые материалы имеют достаточно высокие значения физико-механических показателей: прочность от 3.0 до 11 МПа, удлинение 170-380%, твердость 42-88 усл. ед., сопротивление истиранию 38-42 мм3.

Влияние отклонений параметров структуры материалов от заявляемых дано в ниже представленных контрольных примерах 9К-16К.

Пример 9К

По методике примера 1 стадия 1 получают форполимер (полипропиленадипинатдиизоцианат) на основе 100 г полипропиленадипинатгликоля (ППАД) молекулярной массы 3000 Дт и 17,2 г ТДИ, массовая концентрация NCO групп 2.4%. Смешиванием 80 г форполимера ППАД с 20 г форполимера ПДВС, полученного по методике примера 1, с 9.0 г расплава МОСА и последующим отверждением получены материалы, характеристика которых дана в таблице 2.

Пример 10К

В колбе смешивали 80 г форполимера ППАТ на основе полипропиленадипинаттриола молекулярной массы 3400 Дт, полученного по примеру 1 стадия 1 с 20 г форполимера ПДВС на основе полидивинилсилоксандиола по примеру 1 стадия 2 (массовое соотношение звеньев 80:20), с 2.4 г бутандиола. После двух суток отверждения при комнатной температуре материал имел показатели, приведенные в таблице 2.

Пример 11К

Стадия 1

В трехгорлой колбе по методике примера 1 стадия 1 осуществляли синтез форполимера ППАТ на основе 130 г полипропиленадипинаттриола молекулярной массы 9200 Дт и 7.4 г ТДИ. Содержание NCO групп в форполимере - 1.3% масс.

Стадия 2

В колбе по методике примера 1 стадия 2 получали форполимер ПДВС на основе 100 г полипропиленадипинаттриола молекулярной массы 8900 и 3.9 г ТДИ. Содержание NCO групп в форполимере - 0.9% масс.

Стадия 3

Смешиванием 80 г форполимера ППАТ, 20 г форполимера ПДВС, полученных на стадиях 1 и 2 этого примера (массовое соотношение звеньев 80:20), с 2.3 г МОСА в расплаве получены образцы, приведенные в таблице 2.

Пример 12К

Стадия 1

По методике примера 1 стадия 1 синтезировали форполимер ППАТ на основе 100 г полипропиленадипинаттриола молекулярной массы 480 и 108 г ТДИ. Форполимер содержит 12.6% массовых NCO групп.

Стадия 2

По методике примера 1 стадия 1 получали форполимер ПДВС на основе 80 г полидивинилсилоксана молекулярной массы 520 и 83 г ТДИ. Массовая доля NCO групп в форполимере - 9.6%.

Стадия 3

Смешиванием 80 г форполимера ППАТ, 20 г форполимера ПДВС, полученных на стадиях 1 и 2 примера (соотношение звеньев 80:20), с 34 г МОСА получены материалы, имеющие после отверждения свойства, представленные в таблице 2.

Пример 13К

Смешивали 80 г форполимера ППАТ, полученного по методике примера 1 стадия 1 (молекулярная масса полиэфира 5780), и 20 г ПДВС, полученного по методике примера 3 стадия 2 (молекулярная масса полидиметилсилоксана 1500). Массовое соотношение звеньев - 80:20. Добавляли 17.8 г расплавленного МОСА. После отверждения и термостатирования получали материалы со свойствами, представленными в таблице 2.

Пример 14К

Смешиванием 95 г форполимера ППАТ, 5 г форполимера ПДВС, полученных по примеру 1 стадии 1 и 2 (массовое соотношение звеньев 95:5), и 9.0 г расплава МОСА после отверждения и термостатирования получали материалы, приведенные в таблице 2.

Пример 15К

Смешивали 30 г форполимера ППАТ, 70 г форполимера ПДВС, полученных по примеру 1 стадия 1 и 2 (массовое соотношение звеньев 30:70), и 6.7 г расплава МОСА. Свойства полученных после отверждения и термостатирования эластомеров даны в таблице 2.

Пример 16К

Стадия 1

Получение монофункционального полисилоксана осуществляли путем взаимодействия 100 г ПДМС молекулярной массы 3850 Дт при 110°C под вакуумом с 3,5 г фенилизоцианата. Массовое содержание NCO-групп в полученном ПДМСИ - 1,1%.

Стадия 2

После смешивания 100 г монофункционального форполимера ПДМСИ, полученного по примеру 16К стадия 1, с 3,2 г МОСА и отверждения и термостатирования получены эластомеры, показатели которых даны в таблице 2.

Поскольку в описании прототипа приведены только параметры пространственной химической сетки (Мс) описываемых материалов и не приводятся их физико-механические и эксплуатационные свойства, для подтверждения достигаемых в предлагаемом изобретении преимуществ ниже приводятся контрольные примеры 17К-22К по материалу-прототипу.

Пример 17К

Стадия 1

В трехгорлую колбу, снабженную мешалкой и термометром и подсоединенную к вакуумной системе, помещали 250 г полиоксипропилентриола (ППТ) молекулярной массы 2500 Дт и при работающей мешалке осуществляли сушку при температуре 95-105°C под вакуумом до содержания влаги не более 0,05% масс. Затем материал охлаждали до 60°C и в колбу подавали 53 г 2,4-толуилендиизоцианата (ТДИ) и 0,05% масс. катализатора дибутилдилаурата олова. Синтез изоцианатсодержащего форполимера (ППТ) осуществляли при 55-60°C в атмосфере сухого азота в течение 2-х часов до достижения постоянной концентрации изоцианатных групп, равной расчетной. Массовая концентрация NCO групп в форполимере составляет 4.2%.

Стадия 2

В трехгорлую колбу, снабженную мешалкой, термометром и подсоединенную к вакуумной системе, помещали 250 г полидиметилсилоксана (ПДМС) молекулярной массы 2470 Дт и при работающей мешалке осуществляли сушку при температуре 95-105°C под вакуумом до содержания влаги не более 0,05% масс. Затем в колбу загружали 36 г ТДИ и 0.05% масс. дибутилдилаурата олова и проводили синтез форполимера полидиметилсилоксандиизоцианата (ПСДИ) до содержания в нем 3,0% масс. NCO групп.

Стадия 3

В колбу с мешалкой загружали 120 г форполимера полиоксипропилентриизоцианата (ППТ) и 27 г форполимера полидиметилсилоксандиизоцианата (ПДМС), полученных на стадиях 1 и 2. Массовое соотношение полиэфируретановых и полисилоксануретановых звеньев 80:20. В реакционную массу подавали 4,26 г отвердителя - триэтаноламина (ТЭА).

При комнатной температуре осуществляли интенсивное перемешивание компонентов в течение 5 минут, после чего реакционную смесь отливали в открытые фторопластовые формы. Отверждение образцов эластомеров осуществляли при температуре 18-20°C в течение 2-х суток. Полученные эластомеры имели физико-механические характеристики, представленные в таблице 2.

Пример 18К

В колбу с мешалкой загружали 120 г форполимера полиоксипропилентриизоцианата (ППТ) и 250 г форполимера полидиметилсилоксандиизоцианата (ПДМС), полученных на стадиях 1 и 2 примера 1. Массовое соотношение полиэфируретановых и полисилоксануретановых звеньев 80:20. Затем в реакционную колбу подавали 10.8 г отвердителя - расплавленного 4,4′-метилен-бис-ортохлоранилина (МОСА). При комнатной температуре осуществляли интенсивное перемешивание компонентов в течение 5 минут, после чего реакционную смесь отливали в открытые фторопластовые формы. Отверждение образцов эластомеров осуществляли при температуре 18-20°C в течение 2 суток, после чего образцы термостатировали в течение 1 часа при 105°C. Полученные эластомеры имели физико-механические характеристики, представленные в таблице 2.

Пример 19К

Стадия 1

В трехгорлой колбе по методике примера 1 стадия 1 осуществляли синтез изоцианатсодержащего форполимера на основе ППТ молекулярной массы 1200 Дт. Массовая доля изоцианатных NCO групп в форполимере - 7.3%.

Стадия 2

В трехгорлой колбе по методике примера 1 стадия 2 осуществляли синтез ПДМС на основе полидиметилсилоксана молекулярной массы 1150 Дт. Массовая доля изоцианатных NCO групп в форполимере - 5,6% масс.

Стадия 3

В колбу с мешалкой при комнатной температуре загружали 140 г форполимера ППТ и 30 г ПДМС, полученных на стадии 1 и 2. Массовое соотношение полиэфируретановых и полисилоксануретановых звеньев - 80:20. Вводили 8,5 г отвердителя ТЭА. Характеристики полученных материалов приведены в таблице 2.

Пример 20К

После смешивания в колбе 140 г ППТ и 30 г ПДМС, полученных по примеру 19К при массовом соотношении звеньев 90:10 с 34 г расплава МОСА, после сушки в течение суток и термостатирования получали образцы с характеристиками, приведенными в таблице 2.

Пример 21К

Стадия 1

В трехгорлую колбу, снабженную мешалкой и термометром и подсоединенную к вакуумной системе, помещали 250 г пропилентриола (ППТ) молекулярной массы 5730 Дт и при работающей мешалке осуществляли сушку при температуре 95-105°C под вакуумом до содержания влаги не более 0,05% масс. Затем материал охлаждали до 60°C и в колбу подавали 26 г 2,4-толупропилендиизоцианата (ТДИ) и 0,05% масс. катализатора дибутилдилаурата олова. Синтез изоцианатсодержащего форполимера (ППТ) осуществляли при 55-60°C в атмосфере сухого азота в течение 2 часов до достижения постоянной концентрации изоцианатных групп, равной расчетной. Массовая концентрация NCO групп в форполимере составляет 2,3% масс.

Стадия 2

В трехгорлую колбу, снабженную мешалкой, термометром и подсоединенную к вакуумной системе, помещали 250 г полидиметилсилоксана (ПДМС) молекулярной массы 5650 Дт и при работающей мешалке осуществляли сушку при температуре 95-105°C под вакуумом до содержания влаги не более 0,05% масс. Затем в колбу загружали 17,8 г ТДИ и 0,05% масс. дибутилдилаурата олова и проводили синтез форполимера полидиметилсилоксандиизоцианата (ПДМС) до содержания в нем 1,6% масс. NCO групп.

Стадия 3

В колбу с мешалкой загружают 220 грамм форполимера полиоксипропилентриизоцианата (ППТ) и 53 грамм форполимера полидиметилсилоксандиизоцианата (ПДМС), полученных на стадиях 1 и 2. Массовое соотношение полиэфируретановых и полисилоксануретановых звеньев 80:20, в реакционную колбу подают 4,4 грамм отвердителя - триэтаноламина (ТЭА).

При комнатной температуре осуществляют интенсивное перемешивание компонентов в течение 5 минут, после чего реакционную смесь отливают в осуществляют при температуре 18-20°С в течение 2 суток. Полученные эластомеры имели физико-механические характеристики, представленные в таблице 2.

Пример 22К

После смешивания в колбе 220 грамм ППТ и 53 грамм ПДМС, синтезированных как в примере 21К, на третьем этапе вводится 17 грамм расплава отвердителя МОСА. После сушки по вышеприведенному режиму получали эластомеры с характеристиками, приведенными в таблице 2.

Пояснения к таблицам 1, 2.

х) После выдержки образцов в 30%-ном растворе NaOH в течение 30 суток и сопоставления прочности в процентах от этого показателя для исходного образца.

хх) Процент сохранения прочности от исходной после выдержки образца при 150°C в течение 7 суток.

ххх) Мс - молекулярная масса, приходящаяся на один узел пространственной химической сетки.

хххх) Время начала образования трещин в образце, растянутом на 20%, при температуре 70°С и концентрацией озона 0.015% масс.

Мс расчетное - рассчитывается исходя из химической структуры полимера.

Мс экспериментальное - определяется на основе значений условно-равновесного модуля образца по формуле:

, где d - плотность материала

(в среднем 1,1 г/см3), Т-293 К, R=8.31

Как указывалось выше, исходя из данных таблицы 1, физико-механические и эксплуатационные показатели материалов на основе трехфункциональных сложных полиэфиров и бифункциональных полидиметилсилоксанов и полидивинилсилоксанов, имеющих заявленную структуру (примеры 1-8), варьируются в широких пределах в зависимости от молекулярной массы полиэфирных и полисилоксановых сегментов, их массового соотношения и типа отверждающего агента. При этом все получаемые материалы имеют достаточно высокие значения физико-механических показателей: прочность от 3.0 до 11 МПа, удлинение 170-380%, твердость 42-88 усл. ед., сопротивление истиранию 38-42 мм3.

В то же время материалы заявляемой структуры превосходят полимеры по прототипу на 15% по термостойкости и в полтора раза - по устойчивости к окислению (примеры 1-8 таблицы 1 в сравнении с примерами 17К-22К таблицы 2). По остальным эксплуатационным показателям (прочность, удлинение, твердость, износостойкость, стойкость к гидролизу) новые материалы практически не уступают материалам, полученным по прототипу. При этом совпадение, как и в прототипе, Мс расчетного и Мс экспериментального подтверждает возможность четкого регулирования густоты пространственной химической сетки заявляемых материалов и тем самым целенаправленно варьировать их конечные свойства.

Из сопоставления данных таблиц 1 и 2 также следует, что отклонение параметров структуры полиэфируретансилоксановых эластомеров от заявляемых приводит к ухудшению их физико-механических показателей. Это видно на примере материалов, полученных на основе полиэфирных и полиуретановых олигомеров, значительно отличающихся по молекулярной массе от заявляемых величин как в сторону их увеличения (пример 11К), так и уменьшения (пример 12К). В первом случае это приводит к снижению прочности, во втором - к резкому уменьшению удлинения. Отрицательно сказывается на свойствах материала и использование олигомеров, значительно отличающихся между собой по молекулярной массе (пример 13К).

Уменьшение от заявляемых пределов содержания полисилоксана (до соотношения 95:5) приводит к улучшению физико-механических показателей, но к снижению биоинертности и биосовместимости материала (пример 14К), так как преимущества полисилоксанов по этим характеристикам по сравнению с полиуретанами общеизвестны, поэтому содержание полисилоксана менее 10% (соотношение звеньев 90:10) нецелесообразно. Увеличение содержания полисилоксана сверх заявляемого (до соотношения звеньев 30:70) приводит к падению гидролитической стойкости, износостойкости, прочности, эластичности (пример 15К).

Материалы на основе бифункциональных полиэфируретанов (пример 9К) или бифункционального отвердителя бутандиола (пример 10К), так же как и материалы прототипа, имеют в отличие от заявляемых пониженные эксплуатационные характеристики ввиду уменьшения плотности пространственной сетки. Негативное влияние на свойства получаемых материалов оказывает также использование монофункционального полисилоксана ПДМСИ (пример 16К).

Отклонения параметров структуры материалов от заявляемых практически не сказываются на их термостойкости и устойчивости к окислению.

Предлагаемый материал был получен специалистами кафедры физики ФГБОУ ВПО «Государственный университет морского и речного флота имени адмирала С.О. Макарова» и ООО «Технологии полимерных материалов», в составе научно-исследовательской работы. Испытания полученного материала показали возможность его использования в медицине в качестве имплантатов, а также в радиоэлектронике, электротехнике и других отраслях промышленности в качестве пленкообразующих полимеров, покрытий и компаундов.

Изложенное позволяет сделать вывод о соответствии изобретения критерию «промышленная применимость».

Эластомерный полиэфируретансилоксановый материал, полимерная цепь которого строится из регулярно чередующихся звеньев полиэфируретана и полисилоксана равной молекулярной массы от 1000 до 6000 Дт при их массовом соотношении от 90:10 до 50:50, связанных между собой через отверждающий агент - низкомолекулярный триол или ароматический диамин, отличающийся тем, что в качестве полиэфируретана используют трехфункциональные по гидроксильной группе сложные полиэфиры, а в качестве полисилоксана - полидиметилсилоксаны или полидивинилсилоксаны, бифункциональные по гидроксильной группе.