Система производства огнеупорных изделий для литьевых установок

Иллюстрации

Показать всеИзобретение относится к технологии изготовления огнеупорных изделий для металлургической промышленности, более конкретно к системе производства огнеупорных изделий для литьевых установок, и может найти применение при изготовлении углеродсодержащих стопорных пробок, стаканов-дозаторов, стопоров-моноблоков, труб для защиты струи металла при непрерывной разливке стали и др. Система производства огнеупорных изделий содержит отделения, снабженные автоматизированным оборудованием для подготовки компонентов шихты, подготовки фосфатного связующего, смешивания компонентов шихты и связующего в виде однородной суспензии, формовки полуфабрикатов изделий и их термической обработки, блоки питания и управления. Первое отделение подготовки компонентов шихты содержит оборудование для помола компонентов шихты на основе алюмосиликатного сырья по фракциям и накопительную емкость для высокодисперсного углеродсодержащего компонента. Второе отделение подготовки фосфатного связующего содержит оборудование для получения водного раствора ортофосфорной кислоты или ее металлофосфатных соединений. Выходы первого и второго отделений через дозаторы соединены с входами третьего отделения для смешивания указанных компонентов шихты и фосфатного связующего в виде однородной суспензии, при этом выход третьего отделения соединен через первое транспортирующее средство с входом четвертого отделения для формовки полуфабрикатов изделий, включающего прессовое оборудование для заполнения и уплотнения набора типовых форм, выполненных из нержавеющей стали и оснащенных набором приспособлений для чистовой механической обработки отформованных полуфабрикатов изделий. Выход четвертого отделения соединен через второе транспортирующее средство с входом пятого отделения термической обработки полуфабрикатов, включающего последовательно соединенные сушильную камеру, туннельную обжиговую печь с возможностью поддержания в ее средней части рабочей температуры 400-500°C и леер для отжига выходящих из печи изделий для литьевых установок. Первое отделение может содержать оборудование для помола и разделения алюмосиликатного сырья по фракциям: 500-1000 мкм - 40-50%, 200-500 мкм - 10-20%, менее 200 мкм - 5-10%. Сырьевые компоненты смешивают в следующем соотношении, мас.%: алюмосиликатное сырье 74-80, алюмохромфосфатное связующее 8-16, углеродсодержащий компонент (таурит или технический углерод П-803) - остальное. Техническим результатом изобретения является создание эффективной и удобной в эксплуатации системы производства огнеупорных изделий различной номенклатуры для литьевых установок из сравнительно дешевых видов сырья, обладающих гарантированными структурными, геометрическими, механическими и теплофизическими характеристиками. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к технологии изготовления огнеупорных изделий для металлургической промышленности, более конкретно к системе производства огнеупорных изделий для литьевых установок, и может найти применение при производстве изделий из высокотехнологичной специальной керамики, в частности при изготовлении углеродсодержащих стопорных пробок, стаканов-дозаторов, стопоров-моноблоков, труб для защиты струи металла при непрерывной разливке стали и др.

Увеличение производства высококачественных сталей связано, в частности, с повышением емкости сталеразливочных ковшей, временем разливки металла и ростом требований к качеству огнеупорных изделий и материалов, используемых в металлургической промышленности. Традиционно исходными материалами при производстве огнеупорных изделий для разливки стали являются огнеупорная высокопластичная глина, высокообожженный шамот и углеродсодержащие вещества, в частности различные разновидности графита (см. Будников П.П., Бережной А.С. и др. Технология керамики и огнеупоров. - М.: ГИЛСАСМ, 1962. - С. 368).

Производство шамотно-графитовых огнеупорных изделий требует особого режима их обжига и сушки, связанных с фракционным составом шихты и достаточно сложной конфигурацией огнеупорных изделий, используемых при непрерывной разливке стали. Обжиг подобных изделий, как правило, осуществляется при температуре свыше 1350°C. Проблемы изготовления углеродсодержащих огнеупорных изделий для литьевых установок связаны прежде всего с повышенной температурой обжига и длительной сушкой изделий, что в значительной степени удорожает процесс их изготовления. Использование различных видов сырья с разным качественным и количественным составом ингредиентов осложняет технологическое оформление процесса производства огнеупорных изделий для литьевых установок. Основные технологические требования к огнеупорным шамотно-графитовым, корундо-графитовым и муллиткорундовым изделиям, в частности, приведены в отраслевых ТУ и соответствующих нормативных документах: ГОСТ Ρ 52801-2007, ГОСТ 5500-2001, ГОСТ 53066-2008, ГОСТ 4071.1-94, ГОСТ 8179-98, ГОСТ 30762-2001, ГОСТ 30771-2001 и др.

Известна гибкая система производства огнеупорных изделий, включающая отделение подготовки шихты на основе глинистого сырья, линию формовки полуфабриката, обжиговую печь и средства для регулировки режимов ее работы (см. патент РФ №55769, опубл. в бюл. №24, 2006).

Известная система предназначена, преимущественно, для производства огнеупорных изделий из стеклокристаллической пенокерамики. Особенностью такой системы является то, что отделение подготовки шихты содержит оборудование для подготовки компонентов шихты на основе легкоплавких глин с дополнительными ингредиентами, преимущественно, в виде стеклокристаллических наполнителей и газообразующих добавок, а обжиговая печь выполнена в виде туннельной конвейерной печи щелевого типа, обеспечивающей температуру в рабочем объеме 1350°C и выше. К недостаткам известной системы следует отнести низкую термостойкость такого рода огнеупорных изделий в литьевых установках и значительный разброс размеров полуфабрикатов при увеличении объема неорганического вспенивателя.

Известна линия для изготовления керамических изделий, содержащая средства для подготовки шихты на основе пирофиллитового сырья и каолина, оборудование для формовки полуфабрикатов изделий и их термической обработки (см. патент РФ №82213, опубл. в бюл. №11, 2009).

Известная линия предназначена, преимущественно, для изготовления огнеупорных керамических изделий в виде плиток. Такая линия содержит первую обжиговую печь для технологического обжига концентрата кварц-пирофиллитового сырья при температуре 1100-1200°C, вторую обжиговую печь туннельного типа для обжига полуфабрикатов изделий при температуре 1200-1300°C и автоматизированный участок подготовки шихты и формовки полуфабрикатов огнеупорных изделий.

Наиболее близким техническим решением к предложенному является система производства огнеупорных изделий, содержащая отделения подготовки компонентов шихты, подготовки фосфатного связующего, смешивания компонентов шихты и связующего в виде однородной суспензии, формовки полуфабрикатов изделий и их термической обработки (см. патент №79886, опубл. в бюл. №2, 2009 - прототип).

Известная система предназначена для изготовления различных огнеупорных изделий строительного назначения из алюмосиликатного сырья. Особенностью известной системы является наличие отделений подготовки шихты на основе кварц-пирофиллитового сырья, алюмосиликатного сырья в виде шамота и огнеупорной глины, подготовки фосфатного связующего на основе ортофосфорной кислоты или ее металлофосфатных соединений, смешивания компонентов шихты и связующего в виде однородной суспензии, формовки полуфабрикатов изделий и их термической обработки при температуре в диапазоне 120-1200°C со скоростью 20-100°C/час. При этом отделение подготовки компонентов шихты может содержать также оборудование для обжига кварц-пирофиллитового сырья при температуре 1100-1200°C.

Использование упомянутых линии для изготовления керамических изделий и системы производства огнеупорных изделий сопряжено с повышенными эксплуатационными затратами, связанными с использованием двух высокотемпературных обжиговых печей, а также рядом других технологических ограничений, возникающих при производстве огнеупорных изделий для установок непрерывной разливки стали. При создании на базе известных технических решений линии или системы производства востребованных углеродсодержащих огнеупорных изделий для литьевых установок возникают значительные трудности, связанные с обеспечением качества формообразования изделий, длительной сушкой, достигающей 25 суток, и значительной температурой обжига. Указанные факторы препятствуют достижению высокого качества, термостойкости и надежной эксплуатации такого рода изделий в установках непрерывной разливки стали в условиях контакта с жидким металлом.

Как показали экспериментальные исследования авторов в рамках известных технических решений достаточно сложно обеспечить оптимальные состав ингредиентов шихты, режимы формовки, сушки и высокотемпературного обжига полуфабрикатов для воспроизведения требуемых теплофизических и геометрических параметров производимых углеродсодержащих огнеупорных изделий различных типоразмеров для литьевых установок.

Решаемой задачей изобретения является создание эффективной и удобной в эксплуатации системы производства огнеупорных изделий для литьевых установок из сравнительно дешевых видов сырья. Дополнительной к названной задаче является разработка и создание сравнительно недорогого, легко налаживаемого технологического оборудования и удобной в использовании технологической оснастки для изготовления упомянутых изделий различной номенклатуры, обладающих гарантированными структурными, геометрическими, механическими и теплофизическими характеристиками.

Достигаемый технический результат заключается в снижении эксплуатационных затрат при сохранении высокого качества изготовления изделий из специальной керамики, в частности, огнеупорных изделий с повышенной термостойкостью для использования в установках непрерывной разливки стали путем снижения температуры спекания входящих в состав изделий углеродсодержащих алюмосиликатных огнеупорных материалов с использованием связующих на фосфатной основе.

Указанные задача и технический результат достигаются тем, что в системе производства огнеупорных изделий для литьевых установок, содержащей отделения, снабженные автоматизированным оборудованием для подготовки компонентов шихты, подготовки фосфатного связующего, смешивания компонентов шихты и связующего в виде однородной суспензии, формовки полуфабрикатов изделий, их термической обработки, блоки питания и управления, согласно изобретению, первое отделение подготовки компонентов шихты содержит оборудование для помола компонентов шихты на основе алюмосиликатного сырья по фракциям и накопительную емкость для высокодисперсного углеродсодержащего компонента, второе отделение подготовки фосфатного связующего содержит оборудование для получения водного раствора ортофосфорной кислоты или ее металлофосфатных соединений, выходы первого и второго отделений через дозаторы соединены с входами третьего отделения для смешивания указанных компонентов шихты и фосфатного связующего в виде однородной суспензии, выход третьего отделения соединен через первое транспортирующее средство с входом четвертого отделения для формовки полуфабрикатов изделий, включающего прессовое оборудование для заполнения и уплотнения набора типовых форм, выполненных, преимущественно, из нержавеющей стали и оснащенных набором приспособлений для чистовой механической обработки отформованных полуфабрикатов изделий, выход четвертого отделения соединен через второе транспортирующее средство с входом пятого отделения для термической обработки полуфабрикатов изделий, включающего последовательно соединенные сушильную камеру, туннельную обжиговую печь с возможностью поддержания в ее средней части рабочей температуры 400-500°C и леер для отжига выходящих из печи изделий для литьевых установок.

Кроме того, первое отделение может содержать оборудование для помола и разделения алюмосиликатного сырья по фракциям: 500-1000 мкм - 40-50%, 200-500 мкм - 10-20%, менее 200 мкм - 5-10%, а углеродсодержащий компонент в накопительной емкости может содержать технический углерод П-803 или таурит ТС дисперсностью менее 0,7 мкм.

Кроме того, третье отделение может содержать оборудование для смешивания различных фракций алюмосиликатного сырья и алюмохромфосфатного связующего при следующем соотношении компонентов, мас. %:

| алюмосиликатное сырье | 74-80 |

| алюмохромфосфатное связующее | 8-16 |

| углеродсодержащий компонент | остальное. |

Кроме того, сушильная камера пятого отделения может содержать оборудование с возможностью нагрева полуфабрикатов изделий до температуры 180-220°C со скоростью 4-8°C/мин с последующей выдержкой до удаления влаги из полуфабрикатов изделий.

Такое выполнение изобретения позволяет решить поставленную задачу создания эффективной и сравнительно простой в эксплуатации системы или линии производства огнеупорных изделий для литьевых установок с помощью типового технологического оборудования из относительно дешевых видов сырья. Снижение эксплуатационных затрат при сохранении высокого качества изготовления огнеупорных изделий с повышенной термостойкостью для использования в установках непрерывной разливки стали обеспечивается путем значительного снижения температуры спекания входящих в состав изделий углеродсодержащих алюмосиликатных материалов с использованием неорганических связующих на фосфатной основе.

Как показали натурные испытания получаемые в данных условиях огнеупорные изделия для литьевых установок отвечают необходимым техническим требованиям, т.е. обладают гарантированными структурными, геометрическими и теплофизическими характеристиками при наличии в предложенной системе сравнительно недорогого стандартного оборудования для помола алюмосиликатного сырья, преимущественно шамота, корундовой крошки, огнеупорной глины или их смеси по фракциям в трех диапазонах от 1000 до 200 мкм с преимущественным процентным содержанием более крупных фракций и возможным минимальным содержанием каждого из указанных компонентов сырья до 10% и менее.

Необходимым условием для достижения технического результата также является наличие в системе средств для ввода в шихту сравнительно небольшого количества высокодисперсного углеродсодержащего компонента (технического углерода или таурита), оборудования для получения фосфатного связующего и оборудования для дозирования и смешивания указанных ингредиентов в приведенном соотношении, в котором сравнительно дешевое алюмосиликатное сырье является преобладающим компонентом. Опытные исследования показали, что, в частном случае, для обеспечения прочностных и теплофизических свойств упомянутых огнеупорных изделий третье отделение может содержать оборудование для смешивания различных фракций при оптимальном соотношении компонентов (мас. %): алюмосиликатное сырье 74-80, алюмохромфосфатное связующее 8-16 и углеродсодержащий компонент в виде технического углерода П-803 или таурита ТС дисперсностью менее 0,7 мкм - в остатке.

Использование фосфатного связующего в виде водного раствора ортофосфорной кислоты или ее металлофосфатных соединений, например, на основе фосфатов алюминия, циркония или хрома являются испытанными компонентами шихты для самых разнообразных твердофазных наполнителей, в том числе и для алюмосиликатного сырья с различными добавками (см. Шаяхметов У.Ш. Фосфатные композиционные материалы и опыт их применения. - Уфа: РИЦ «Старая Уфа», 2001).

В результате серии экспериментальных работ с участием авторов на базе БГПУ им. M. Акмуллы было найдено, что предложенный состав оборудования системы обеспечивает необходимую подготовку компонентов наполнителя на основе углеродсодержащего алюмосиликатного сырья с использованием фосфатного связующего, благоприятные условия для формовки полуфабрикатов изделий, для их эффективной сушки при оптимальном уровне температур 180-220°C со скоростью нагрева в пределах 4-8°C/мин и для спекания полуфабрикатов изделий в туннельной печи при сравнительно низкой температуре 400-500°C. Дополнительное снижение температуры их нагрева менее 400°C, при содержании ингредиентов шихты в указанном диапазоне, не позволяет получить высокопрочные и термостойкие огнеупорные изделия для литьевых установок, а превышение температуры нагрева полуфабрикатов изделий более 500°C связано, в том числе, с дополнительным усложнением конструкции газопламенной туннельной обжиговой печи.

В результате указанное выполнение системы позволяет расширить диапазон тепловых и физико-механических характеристик получаемых углеродсодержащих огнеупорных изделий для литьевых установок, в том числе востребованных в большом количестве в металлургическом производстве стопорных пробок, стаканов-дозаторов, стопоров-моноблоков, труб для защиты струи металла при непрерывной разливке стали и др. При этом предложенная система может быть внедрена на предприятиях, оснащенных стандартным и сравнительно недорогим оборудованием керамического производства, снабженного необходимым количеством указанных формообразующих элементов, стандартными сушильной камерой и туннельной обжиговой печью на невысокие рабочие температуры.

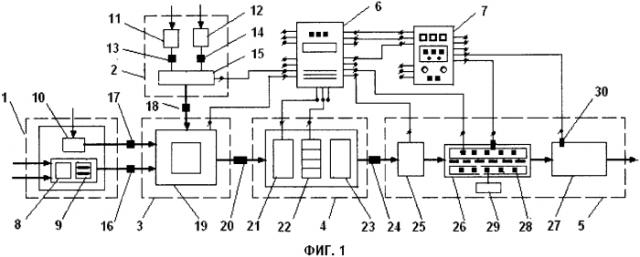

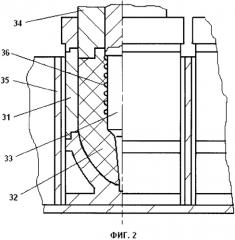

На фиг. 1 показана принципиальная блок-схема системы производства углеродсодержащих стопорных пробок для литьевых установок, на фиг. 2 дано сечение типовых форм для формования стопорных пробок.

Система производства огнеупорных изделий для литьевых установок (фиг. 1) содержит отделения 1, 2, 3, 4, 5 для подготовки компонентов шихты, подготовки фосфатного связующего, смешивания компонентов шихты и связующего в виде однородной суспензии, формовки полуфабрикатов изделий, их термической обработки, а также блоки 6, 7 для питания оборудования и управления технологическим процессом с целью обеспечения функционирования системы в реальном масштабе времени.

Первое отделение 1 подготовки компонентов шихты содержит оборудование 8, 9 для помола компонентов шихты на основе алюмосиликатного сырья и разделения шихты по фракциям: 500-1000 мкм - 45%, 200-500 мкм - 18%, менее 200 мкм - 6%, а также накопительную емкость 10 для углеродсодержащего компонента (технического углерода П-803 или таурита ТС) дисперсностью 0,2-0,7 мкм. Оборудование 8 для помола может содержать дистанционно управляемые щековые дробилки или шаровые мельницы сухого помола алюмосиликатного сырья, а оборудование 9 для разделения шихты по фракциям - виброситовые устройства, которые обеспечивают необходимое фракционирование шихты.

Второе отделение 2 подготовки связующего содержит оборудование, включающее емкости 11, 12 для технической воды и алюмохромфосфатного связующего, выходы которых соединены через дозаторы 13, 14 с емкостью 15 для получения вяжущего раствора необходимой концентрации. Выходы первого и второго отделений 1, 2 через дозаторы 16, 17, 18 соединены с входами третьего отделения 3 для смешивания указанных компонентов шихты и алюмохромфосфатного связующего. Дозаторы обеспечивают требуемое по технологии соотношение ингредиентов для получения однородной суспензии заданного состава. При этом третье отделение 3 содержит оборудование 19, например, в виде бегуна для смешивания указанных фракций углеродсодержащего алюмосиликатного сырья и алюмохромфосфатного связующего при следующем соотношении компонентов, мас. %: алюмосиликатное сырье - 78, алюмохромфосфатное связующее - 12, технический углерод П-803 или таурит ТС - остальное.

Выход третьего отделения 3 соединен через первое транспортирующее средство 20 (шнековый транспортер) с входом четвертого отделения 4 для формовки полуфабрикатов изделий, включающего прессовое оборудование 21 для заполнения и уплотнения набора типовых форм 22, выполненных, преимущественно, в виде стаканов из нержавеющей стали и оснащенных набором приспособлений 23 для нарезания резьбы внутри типовых форм отформованных полуфабрикатов стопорных пробок и их чистовой механической обработки.

Выход четвертого отделения 4 соединен через второе транспортирующее средство 24 (ленточный транспортер) с входом пятого отделения 5 для термической обработки полуфабрикатов изделий, включающего последовательно соединенные сушильную камеру 25, газопламенную туннельную обжиговую печь 26 и леер 27 для отжига и снятия внутренних напряжений в материале выходящих из печи 26 готовых стопорных пробок для литьевых установок. При этом сушильная камера 25 содержит оборудование, выполненное с возможностью нагрева полуфабрикатов изделий до температуры 180-220°C со скоростью 6°C/мин с последующей выдержкой в течение около двух часов до полного удаления из полуфабрикатов изделий влаги. Газопламенная туннельная конвейерная обжиговая печь 26 с верхним и нижним размещением горелок 28 относительно транспортируемых полуфабрикатов изделий снабжена блоком 29 для регулируемой подачи газового горючего и окислителя в ее рабочий объем с возможностью поддержания в средней части обжиговой печи 26 рабочей температуры в диапазоне 400-500°C в зависимости от скорости транспортировки, состава и конфигурации полуфабрикатов изделий.

Используемое в отделениях 1, 2, 3, 4, 5 автоматизированное оборудование 8, 9, 11, 12, 15, 19, 21, 22, 23, 25, 26, 27, а также дозаторы 13, 14, 16, 17, 18 и транспортирующие средства 20, 24 выполнены с возможностью автоматизированного питания от блока 6 с управлением от пульта управления блока 7. При этом управляющие и силовые выходы блока 6 питания соединены с соответствующими входами указанного оборудования, а входы блока 6 питания - с управляющими выходами блока 7 управления. Для контроля за процессом производства огнеупорных изделий для литьевых установок упомянутое оборудование в системе снабжено датчиками температуры 30 и датчиками (не показаны) для измерения других параметров, ответственных за подготовку компонентов шихты, подготовку фосфатного связующего, смешивание компонентов шихты и связующего, формовки полуфабрикатов изделий и их термической обработки.

Как было указано на примере конкретного выполнения предложенной системы производства, типовые формы (фиг. 2) для изготовления стопорных пробок выполнены, преимущественно, в виде множества разборных стаканов 31 из нержавеющей стали, в полости которых расположены формуемые изделия 32. Внутри их центральной части установлены фигурные стержни 33, а в верхней части - толкатели 34 для передачи усилий прессования на формуемый материал. На чертеже поз. 35 обозначены кассеты для размещения типовых форм, а поз. 36 условно обозначено расположение спиральной канавки, которая должна быть нарезана с помощью набора приспособлений 23 (фиг. 1) внутри типовых форм отформованных полуфабрикатов стопорных пробок при их чистовой механической обработке в отделении 4.

Система производства углеродсодержащих стопорных пробок для литьевых установок функционирует следующим образом.

Из складских помещений (не показаны) составляющие компоненты алюмосиликатного сырья в необходимых количествах с произвольным фракционным составом транспортируют на вход отделения 1. С помощью оборудования 8 осуществляют независимый сухой помол компонентов шихты с последующим разделением шихты с помощью виброситовых устройств 9 по фракциям: 500-1000 мкм - 45%, 200-500 мкм - 18%, менее 200 мкм - 6%. С помощью указанного оборудования 11, 12, 15 и дозаторов 13, 14 отделения 2 обеспечивается получение алюмохромфосфатного вяжущего раствора необходимой концентрации. Затем осуществляют дозированное смешивание указанных компонентов шихты углеродсодержащего алюмосиликатного сырья и алюмохромфосфатного связующего из отделений 1, 2 с помощью дозаторов 16, 17, 18, которые обеспечивают требуемое по технологии соотношение ингредиентов для получения однородной суспензии заданного состава при следующем соотношении компонентов, мас. %: алюмосиликатное сырье - 78, алюмохромфосфатное связующее - 12, технический углерод П-803 или таурит ТС - остальное.

Подготовленную шихту шнековым транспортером 20 подают на вход четвертого отделения 4 для формовки полуфабрикатов изделий с помощью прессового оборудования 21, обеспечивающего заполнение и уплотнение материала в типовых формах 22. После этого внутри типовых форм отформованных полуфабрикатов стопорных пробок обеспечивают нарезание резьбы и чистовую обработку посредством приспособлений 23. Полуфабрикаты изделий с помощью ленточного транспортера 24 направляют в отделение 5 для их термической обработки сначала в сушильной камере 25, затем в газопламенной туннельной обжиговой печи 26 и отжиге в леере 27 для снятия внутренних напряжений в материале готовых стопорных пробок. Нагрев полуфабрикатов изделий в сушильной камере 25 осуществляют до температуры 180-220°C со скоростью 6°C/мин с последующей выдержкой в течение около двух часов до полного удаления из полуфабрикатов изделий влаги. Обжиг полуфабрикатов изделий осуществляют в газопламенной тунельной печи 26 с возможностью поддержания в ее средней части рабочей температуры в диапазоне 400-500°C в зависимости от скорости транспортровки, состава и конфигурации полуфабрикатов изделий.

Изготовленные в соответствии с предложенным техническим решением стопорные пробки и некоторые другие огнеупорные изделия для непрерывной разливки стали имели следующие физико-технические характеристики: огнеупорность - более 1730°C, предел прочности при сжатии - 200 кг/см2, температура начала деформации при 0,2 МПа - 1500°C, кажущаяся пористость - 22,9% и объемный вес - 1,82.

Огнеупорные изделия для литьевых установок, выполненные из сравнительно дешевых видов алюмосиликатного сырья с использованием углеродсодержащего компонента и алюмохромфосфатного связующего, обладают гарантированными структурными, геометрическими и теплофизическими характеристиками и соответствуют лучшим образцам аналогичных огнеупорных изделий, выпускаемых современными керамическими предприятиями при значительно более высоких эксплуатационных затратах. Данная система производства огнеупорных изделий для литьевых установок является перспективной по многим технологическим и экономическим показателям, в том числе по номенклатуре возможной продукции при реализации возможности полной автоматизации и механизации производства.

1. Система производства огнеупорных изделий для литьевых установок, содержащая отделения, снабженные автоматизированным оборудованием для подготовки компонентов шихты, подготовки фосфатного связующего, смешивания компонентов шихты и связующего в виде однородной суспензии, формовки полуфабрикатов изделий, их термической обработки, блоки питания и управления, отличающаяся тем, что первое отделение подготовки компонентов шихты содержит оборудование для помола компонентов шихты на основе алюмосиликатного сырья по фракциям и накопительную емкость для высокодисперсного углеродсодержащего компонента, второе отделение подготовки фосфатного связующего содержит оборудование для получения водного раствора ортофосфорной кислоты или ее металлофосфатных соединений, выходы первого и второго отделений через дозаторы соединены с входами третьего отделения для смешивания указанных компонентов шихты и фосфатного связующего в виде однородной суспензии, выход третьего отделения соединен через первое транспортирующее средство с входом четвертого отделения для формовки полуфабрикатов изделий, включающего прессовое оборудование для заполнения и уплотнения набора типовых форм, выполненных преимущественно из нержавеющей стали и оснащенных набором приспособлений для чистовой механической обработки отформованных полуфабрикатов изделий, выход четвертого отделения соединен через второе транспортирующее средство с входом пятого отделения для термической обработки полуфабрикатов изделий, включающего последовательно соединенные сушильную камеру, туннельную обжиговую печь с возможностью поддержания в ее средней части рабочей температуры 400-500°C и леер для отжига выходящих из печи изделий для литьевых установок.

2. Система по п. 1, отличающаяся тем, что первое отделение содержит оборудование для помола и разделения алюмосиликатного сырья по фракциям: 500-1000 мкм - 40-50%, 200-500 мкм - 10-20%, менее 200 мкм - 5-10%, а углеродсодержащий компонент в накопительной емкости содержит технический углерод П-803 или таурит ТС дисперсностью менее 0,7 мкм.

3. Система по п. 1, отличающаяся тем, что третье отделение содержит оборудование для смешивания различных фракций алюмосиликатного сырья и алюмохромфосфатного связующего при следующем соотношении компонентов, мас.%:

| алюмосиликатное сырье | 74-80 |

| алюмохромфосфатное связующее | 8-16 |

| углеродсодержащий компонент | остальное. |

4. Система по п. 1, отличающаяся тем, что сушильная камера пятого отделения содержит оборудование с возможностью нагрева полуфабрикатов изделий до температуры 180-220°C со скоростью 4-8°C/мин с последующей выдержкой до удаления влаги из полуфабрикатов изделий.