Способ очистки выхлопных газов двигателя внутреннего сгорания и устройство для его реализации

Иллюстрации

Показать всеИзобретение может быть использовано в каталитических системах очистки отработавших газов двигателей внутреннего сгорания. Способ очистки выхлопных газов двигателя внутреннего сгорания заключается в электрическом нагреве каталитически активного элемента (5), выполненного из проволочной сетки или спирали из неблагородного металла, нагрев которой осуществляют в режиме постоянства сопротивления. Выхлопные газы очищают использованием реакции метанирования оксида углерода и восстановления окислов азота в восстановительной атмосфере камеры нейтрализатора (4). Отходящие газы после очистки охлаждают с использованием термоэлектрических эффектов, например с помощью термоэлектрического холодильника (9). Технический результат заключается в снижении токсичности отработавших газов двигателя внутреннего сгорания. Раскрыто устройство для реализации способа. 2 н.п. ф-лы, 6 ил., 4 табл.

Реферат

Изобретение относится к автомобилестроению, а именно к комбинированным каталитическим системам очистки отработавших газов двигателей внутреннего сгорания и предназначено для снижения токсичности отработавших газов двигателя большегрузных автомобилей, работающих в карьерах или в замкнутых пространствах с высокими требованиями к чистоте воздуха рабочей зоны.

Термины и определения

ГОСТ 17.2.1.02-76 (Выбросы двигателей автомобилей, тракторов, самоходных сельскохозяйственных и строительно-дорожных машин. Термины и определения) устанавливает следующие определения:

Система снижения токсичности двигателя автомобиля - совокупность средств и устройств, служащих для уменьшения содержания вредных веществ в выбросах двигателя автомобиля.

Нейтрализация - обезвреживание отработавших газов с помощью устройств, устанавливаемых в систему выпуска двигателя автомобиля.

Система снижения токсичности двигателя автомобиля классифицирует следующие виды нейтрализаторов:

- каталитический нейтрализатор отработавших газов двигателя автомобиля - устройство для нейтрализации отработавших газов двигателя автомобиля методом каталитического воздействия;

- пламенный нейтрализатор отработавших газов двигателя автомобиля - устройство для нейтрализации отработавших газов двигателя методом дожигания в открытом пламени;

- термический нейтрализатор отработавших газов двигателя автомобиля - термоаккумулирующее устройство для нейтрализации отработавших газов двигателя автомобиля методом беспламенного окисления;

- жидкостный нейтрализатор отработавших газов двигателя автомобиля - устройство для нейтрализации отработавших газов двигателя автомобиля методом химического связывания жидкими реагентами;

- рециркуляция отработавших газов двигателя автомобиля - перепуск отработавших газов в систему впуска двигателя автомобиля.

Ресивер (англ. receiver, от receive - получать, принимать, вмещать) - сосуд для скапливания газа или пара, поступающего в него и расходуемого через трубы меньшего сечения, а также для сглаживания колебаний давления, вызываемых пульсирующей подачей и прерывистым расходом. В компрессионной установке Ресивер предназначается также для охлаждения газа и отделения капель масла и влаги. [Большая советская энциклопедия / Коллекция энциклопедий и словарей. - Режим доступа: http://enc-dic.com/enc_sovet/Resiver-76534.html - 09.07.2014].

Выхлопные газы, автомобильный выхлоп или «отработавшие газы» ДВС по терминологии ГОСТ 17.2.1.02-76, далее по тексту «ОГ ДВС».

«Углеводороды состава ОГ ДВС»

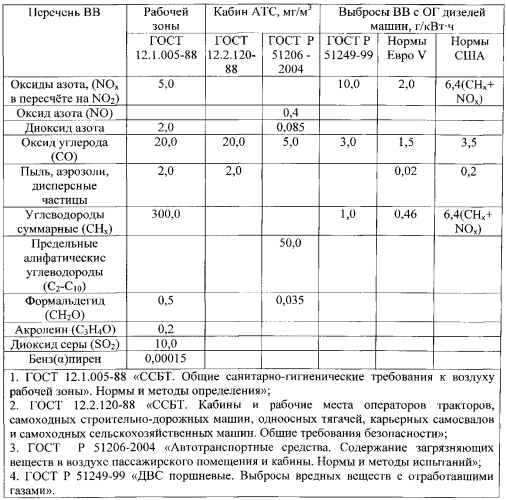

Шапошников Ю.А. в диссертационном исследовании [Шапошников Ю.А. Методология повышения экологической безопасности двигателей автотранспортных средств в условиях эксплуатации.: диссертация...доктора техн. наук: 05.22.10 / Ю.А. Шапошников. - Барнаул: ГОУ ВПО «Алтайский государственный технический университет им. И.И. Ползунова», 2006 - 438 с] подразделяет до 280 наименований продуктов пиролиза углеводородного топлива, включая продукты реакций цепочно-теплового взрыва - пиролиза и синтеза (полициклические ароматические углеводороды, альдегиды, фенолы). Ранее весь этот токсичный углеводородный комплекс определяли как «углеводороды в пересчете на гексан». Экологи, в частности Другов Ю.С., подразделяют 69 экологически опасных соединений, имеющих отношение к продуктам сгорания топлива в двигателях. [Другов Ю.С. Методы анализа загрязнения воздуха / Ю.С. Другов [и др.]. - М.: Химия, 1984. - 384 с.]. В настоящее время гигиенические нормы требуют раздельного определения каждого из компонентов, учитывая их высший класс опасности (таблица 1).

Таблица 1 - Сводные данные по номенклатуре, предельным содержаниям вредных веществ (ВВ) в воздухе рабочей зоны (мг/м3) и нормы выброса ВВ с ОТ дизелей (г/кВт·ч)

Общий уровень технического развития

Большинство американских компаний, производящих автомобили, для снижения токсичности автомобильного выхлопа, используя реакцию окисления СО до СO2, отдают предпочтение холодным каталитическим процессам с использованием катализаторов на основе благородных металлов (например, патент US №3607133 МКИ B01J 9/06). Причем установлено, что введение в катализатор металлического палладия приводит к практически полному окислению СО при температурах 30-80°C при объемной скорости реакции 6·103 ч-1. Причем палладий по активности уступает платине почти в десять раз (цит. по Мелик-Ахназарову Т.Х. и др., 1988).

При анализе современной патентной литературы нами установлено, что направление мирового технического развития каталитической очистки отходит от нейтрализации только СО в ОГ ДВС, при этом учтено, что эффективности процесса катализа мешают отложения на поверхность пленки нейтрализатора сажи, аэрозолей масел и топлива, способные вызвать отравление катализаторов. Это привело к установлению перед нейтрализаторами сажевых фильтров и фильтров грубой очистки (патенты RU №2164442, №2017988, №2187663, №2297544).

В частности, в ФРГ разработаны способ и устройство для очистки газов от частиц сажи с применением электрофильтров (МКИ В03С 3/14 заявки ФРГ №3314170 «Способ и аппаратура для очистки газов от частиц сажи», №3314168 «Способ и аппаратура для очистки газов от частиц сажи», №3323926 «Устройство для очистки газов»). При этом устройство монтируют в дизельных транспортных средствах после глушителя. Причем на положительный электрод, выполненный, в том числе в виде лент или металлической стружки, подают напряжение до 10 кВ. В процессе очистки мелкие частицы оседают на электродах, агломеризируют в более крупные, после чего могут легко выводиться из газового потока. Для очистки от сажи выхлопных газов дизелей предложено применять электрофильтр производительностью 10 тыс. м3/час с осадительными С-образными и коронирующими ленточно-зубчатыми электродами. Необходимая степень очистки при скорости газа 0,6 м3/с соответствует электрическому сопротивлению агломерированного слоя сажи, равному 107 Ом·м. Удаление накопленного слоя сажи производится простым встряхиванием. (Голосов М.А., Санаев Ю.И. Исследование электрической очистки выхлопных газов двигателей. // Промышленная и санитарная очистка газов, М.: 1985, №2, с. 10). Главным достоинством метода является факт, что из потока отработавших газов дизельных двигателей удаляются наиболее опасные респирабельные частицы сажи с размерами менее 2 мкм.

Известен способ каталитической очистки NO2-содержащих отработавших газов дизельных двигателей, основанных на восстановлении окислов азота до азота, путем добавки в газовую смесь аммиака, с последующим пропусканием газов через катализатор на носителе (заявка ФРГ №Р3407291.8 МКИ В01D 53/36, F01N 3/20).

Фокин Д.В. (Система питания бензинового двигателя / личная страница сайт Фокина. - Режим доступа: http://www.dvfokin.narod.ru/auto_ych/Benzin/Benzin_abgas_katalitic.htm. - 11.06.2014) рассматривает катализатор из родия как раскислитель оксида азота в азот и двуокись углерода посредством контакта с оксидом углерода.

Известен метод высокотемпературной окислительной нейтрализации суммы окислов азота и оксида углерода состава ОГ ДВС, при котором нейтрализуются обе вредные составляющие дизельного выхлопа: CO+NO→0,5N2+CO2. Процесс протекает при многократном избытке воздуха и при температуре свыше 1000°C или при использовании катализаторов с галоидами алюминия, меди, хрома, марганца и кобальта (патент Японии №58-49436).

Существенными дополнительными признаками нейтрализаторов заявляют приспособления для подачи в нейтрализатор дополнительного воздуха, обеспечивающего полноту окисления токсикантов ОГ ДВС (например, патенты RU №2159344, №2263794, №2239706, №2125168; патент SU №1809133; патент DE №2212929; патент GB №1418912), или впрыск дополнительной жидкости, водорода или углеводородов в нейтрализатор для оптимизации процесса (патенты RU №2187663, 2125168; патент SU №1000563; патент US №5292704).

При этом чаще используют электрический нагрев катализатора, например, патенты RU №№2125168, 2175074, 2022127, 2159344; патент SU 1809133; патент D 2212929; патенты ЕР №№0638710; 0485179; патенты US №4059676, №4877592.

Аналоги

Ближайшими аналогами заявляемого технического решения следует считать следующие.

1. «Комбинированная система нейтрализации отработавших газов дизельного двигателя», содержащая каталитический нейтрализатор с впускным и выпускным трубопроводами, жидкостный нейтрализатор, имеющий управляющую заслонку, распылитель жидкости, ведущий и ведомый винты, при этом по периметру корпуса нейтрализатора установлен сажеуловитель (патент RU №2187663 F01N 3/08, опубл. 20.02.2002. Авторы Медведев Ю.С. и др. Патентообладатель: Ивановский военный автомобильный институт).

Недостатком устройства является необходимость длительной периодической высокотемпературной регенерации нейтрализатора, который закоксовывается в процессе эксплуатации.

2. «Нейтрализатор отработавших газов двигателя внутреннего сгорания транспортного средства», содержащий корпус с входным и выходным патрубками, каналом подачи воздуха, блок установленных последовательно друг за другом пластин, поверхности которых покрыты слоем каталитически активных веществ, причем пластины размещены в корпусе между входным и выходным патрубками, а также нагревательное устройство, имеющее емкостный накопитель энергии, который применяется для разогрева нагревательного устройства и затем отключается посредством термодатчика и транзистора (а.с. СССР №1809133 F01N 3/02 БИ №14 1993).

Недостатком устройства является высокое аэродинамическое сопротивление потоку ОГ ДВС, что отрицательно влияет на КПД ДВС.

3. В аналитической химии известен тип реакции «метанирования оксида углерода», при которой оксид углерода переходит в метан при температуре 325°C при контакте с катализатором в виде мелконарезанной нихромовой проволоки Н20Х80, предварительно обработанной при 1000°C. Реакция описана и применяется при хроматографическом анализе содержания оксида углерода в пробах газов (Кедик Л.М., Новиков И.С. «Использование метода газовой хроматографии для определения СО в воздухе» // Гигиена и санитария, 1984, №4, с. 45-46). Ранее Дмитриев М.Т. и Колесников Г.М. (1980) показали возможность метанирования СО уже при 270°C на никелевом катализаторе (10% раствором азотнокислого никеля пропитывали хромосорбент Ρ зернистостью 60-80 мм) (Дмитриев М.Г., Колесников Г.М. «О газохроматографическом определении СО в атмосферном воздухе» // Гигиена и санитария, 1980, №3, 53-54). Теоретические аспекты реакции метанирования оксида углерода детально рассмотрены современными химиками [http://e-him.ru/?page=dynamic§ion=53&article=682]. При этом известно, что нихромовые структуры при достижении «температуры каталитического зажигания» около 325°C, после которой реакция нейтрализации носит «цепочный или объемный характер» с прогрессивным падением температуры газовой смеси [Барелко В.В., Володин Ю.Е. // Докл. АН СССР. - 1973. - т. 2, №6. - с. 1373].

Однако реакция метанирования СО как способ нейтрализации ОГ ДВС в автомобилестроении не применялась.

Наиболее близким техническим решением, принятым нами в качестве прототипа, является «Способ очистки выхлопных газов ДВС и устройство для его реализации», заключающийся в электрическом нагреве каталитически активного элемента, выполненного в виде сетки или спирали из неблагородного металла, например железа, никеля, легированного по поверхности катализатором, например палладием, платиной, с одновременной подачей дополнительного воздуха, необходимого для реализации процессов окисления оксида углерода на катализаторе. При этом сетки или спирали натянуты поперек потока выхлопных газов, причем нагрев катализатора осуществляют в режиме постоянного сопротивления, а устройство содержит терморегулятор (Пат. №2159344 Российская Федерация, МПК7 F02В 75/10. Способ очистки выхлопных газов двигателя внутреннего сгорания / Машкинов Л.Б.; заявитель и патентообладатель Институт структурной макрокинетики и проблем материаловедения РАН. - №99113298/06; заявл. 21.06.99; опубл. 20.11.00. URL: http://www1.fips.ru/flps_servl/fips_servlet - Дата обращения: 11.06.2014).

Недостатком данного технического решения является необходимость подачи дополнительного воздуха в корпус нейтрализатора.

Целью заявляемого технического решения является снижение токсичности отработавших газов двигателя внутреннего сгорания большегрузных автомобилей, работающих в карьерах или в замкнутых пространствах с высокими требованиями к чистоте воздуха рабочей зоны.

Поставленная цель достигается способом очистки выхлопных газов двигателя внутреннего сгорания, заключающимся в электрическом нагреве каталитически активного элемента, выполненного из проволочной сетки или спирали из неблагородного металла, нагрев которой осуществляют в режиме постоянства сопротивления, согласно изобретению выхлопные газы очищают использованием реакции метанирования оксида углерода и восстановления окислов азота в восстановительной атмосфере камеры нейтрализатора, причем отходящие газы после очистки охлаждают с использованием термоэлектрических эффектов.

При этом устройство для реализации способа, выполненное в виде камеры нейтрализатора, в которой электронагреваемые сетки или спирали каталитического элемента, натянутые в несколько рядов поперек потока выхлопных газов и взаимосвязаны с терморегулятором, согласно изобретению сетки или спирали каталитического элемента выполнены из хромоникелевого сплава, камера нейтрализатора оснащена ресивером с сажевым фильтром кассетного типа, термоэлектрическим устройством охлаждения потока отходящих газов, и сигнализатором уровня опасных концентраций токсичных веществ состава выхлопных газов, при этом термоэлектрическое устройство охлаждения потока отходящих газов электрообеспечено термоэлектрическим генератором, расположенным внутри камеры нейтрализатора.

Устройство очистки выхлопных газов двигателя внутреннего для осуществления заявляемого способа представлено на фиг. 1.

Устройство, реализующее заявляемый способ, содержит: патрубок 1 выхлопных газов автомобиля, ресивер 2; сажевый фильтр 3; камеру нейтрализатора 4, электронагреваемые сетки или спирали каталитического элемента 5, терморегулятор 6, термопару 7; панели термоэлектрического генератора 8; панели термоэлектрического холодильника 9; газоанализатор 10; сигнализатор 11 обнаружения опасных концентраций любого компонента; механизм 12 смены сажевого фильтра 3.

Способ очистки выхлопных газов двигателя внутреннего сгорания осуществляется следующим образом.

Поток выхлопных газов двигателя внутреннего сгорания из патрубка 1 выхлопных газов автомобиля поступает в ресивер 2 и через сажевый фильтр 3 кассетного типа направляют в камеру нейтрализатора 4, в которой выхлопные газы контактируют с каталитическими элементами 5, нити которых выполнены из хромоникелевого сплава, электронагреваемыми терморегулятором 6, причем температуру в объеме камеры нейтрализатора 4 контролируют термопарой 7, взаимосвязанной с терморегулятором 6; при этом в камере нейтрализатора 4 выхлопные газы нагревают панели термоэлектрического генератора 8, электрообеспечивающего панели термоэлектрического холодильника 9, охлаждающего поток газов, отходящих из камеры нейтрализатора 4; при этом поток отходящих газов подвергают анализу газоанализатором 10 на концентрацию оксида углерода, окислов азота и гидрокарбонов (углеводородов), причем газоанализатор 10, оснащенный сигнализатором 11 обнаружения опасных концентраций любого компонента (свыше 30 ПДК рабочей зоны), подает сигнал тревоги, который инициирует механизм 12 смены сажевого фильтра 3. По сигналу тревоги водитель АТС производит смену кассеты сажевого фильтра 3 и проверяет сохранность цепи источника питания терморегулятора 6, обеспечивающего работу термокаталитического нейтрализатора.

Конструктивные решения

Поток ОГ ДВС резко теряет скорость, попадая из патрубка 1 в ресивер 2, в силу многократной разницы диаметров патрубка 1 и диаметра ресивера 2, что приводит к завихрению потока и оседанию на стенках внутренней поверхности ресивера 2 твердых частиц, капель воды и аэрозолей продуктов пиролиза углеводородов. Для удаления накопленных конденсированных частиц в нижней части ресивера 2 предусмотрено выпускное отверстие с замыкателем кранового или поплавкового типов. Таким образом, ресивер 2 выполняет функции фильтра грубой очистки, тогда как взвешенные сажевые и аэрозольные частицы блокируются сетчатым каплеотделителем, установленным на выходе в верхней части ресивера 2.

Более тонкая очистка от дисперсных частиц сажи и аэрозолей потока газов производится при прохождении ОГ ДВС через один из сажевых фильтров 3, входное отверстие которого в данный момент совпадает с выходным отверстием в верхней части ресивера 2. Предусмотрены возможности использования кассетной формы носителя сажевых фильтров 3 или барабанная револьверного типа, позволяющая менять использованный сажевый фильтр 3 поворотным механизмом 12 вручную или дистанционным импульсом из кабины водителя.

Для энергообеспечения каталитических хромоникелевых спиралей 5 предусмотрено использование устройства отбора мощности от вала двигателя, а при использовании нагреваемых хромоникелевых нитей предпочтение отдали дополнительному блоку аккумуляторов.

Охлаждение потока газов, отходящих из камеры 4 нейтрализатора необходимо как средство предупреждения взрыва пылевого облака или взрывоопасных газов, всегда присутствующих в атмосфере штреков шахт. В заявляемом техническом решении отдано предпочтение использованию термоэлектрического генератора 8 со среднетемпературными панелями, электрообеспечивающими панели термоэлектрического холодильника 9, так как эксплуатация фреоновых или аммиачных холодильников сопряжена с опасностью утечек токсичных хладагентов. При этом экономически целесообразным сочли использование вторичного теплового энергоресурса (температура газов перед выходом из камеры нейтрализатора достигает 700°C).

Тревожный сигнал 11 инициирует процессор, взаимосвязанный с газоанализатором 10 по принципу работы формального нейрона с обратной связью, при фиксировании концентрации, превышающей 30 ПДК рабочей зоны любого из анализируемых элементов, которые заложены в блок сравнения процессора. На автомобилях с отсутствием «электронной системы управления работой ДВС» помимо звукового сигнала сирены, предусмотрен вариант зажигания тревожной лампочки на панели управления автомобилем. Сигнал тревоги 11 свидетельствует о нештатной ситуации в работе каталитического нейтрализатора в силу: а) блокады потока ОГ ДВС (забился сажевый фильтр); б) повреждения цепи электрообеспечения терморегулятора 6. Для устранения неполадки водитель АТС должен осуществить смену кассеты сажевого фильтра 3, опорожнить ресивер 2 от избыточного накопления жидкостных фракций ОГ ДВС и проверить сохранность цепи источника питания терморегулятора 6, обеспечивающего работу термокаталитического нейтрализатора.

Пример конкретного применения

Заявляемый способ был испытан на экспериментальной установке макета промышленного образца. При этом для очистки использовали ОГ ДВС бензинового двигателя (ЗИЛ-130 1980 г выпуска с пробегом 350 тыс. км.). Температуру газов, отходящих из камеры нейтрализатора, на входе в газоанализатор поддерживали охлаждением до температуры не свыше 40°C.

Конструктивные замечания

Камера нейтрализатора расположена горизонтально и выполнена цилиндрической формы размерами длиной 500 мм, диаметром 200 мм (объемом 16 л), при заваренных торцевых концах, имеющих отверстия для входа и выхода газового потока, причем наружная поверхность камеры термоизолирована, а отверстия с боковой стороны камеры с проходящими в них каналами для хромоникелевых спиралей (Н20Х80) и термопары герметизированы. При этом пробоотборный зонд средства измерения, имеющий протяженность 300 мм и диаметр 15 мм, размещен по центру канала отведения газового потока из камеры нейтрализатора и не затрудняет отведения обработанных газов. Количество одновременно работающих каталитических спиралей, обеспечивающих нужную температуру внутри полости камеры нейтрализатора, варьировало от двух до трех, мощностью до 3000 Вт.

В эксперименте сажевый фильтр был представлен кассетами, в которых между двумя слоями металлических фиксирующих сеток были размещены по пять фильтров Петрянова (ФПП) дискообразной формы (диаметром 50 мм) с минимальным аэродинамическим сопротивлением (0,1 мм рт.ст.). Массу и состав осадка на фильтрах после эксперимента определяли гравиметрическим методом и химико-аналитическими методами после экстрагирования бензолом.

Анализ состава ОГ ДВС до и после камеры нейтрализатора контролировали с применением аналитической системы «ИНФРАКАР 5М2Т. 02 заводской номер 613», позволяющей ежесекундно определять концентрации СО, NO, СO2, O2 и СН (суммарно).

Концентрации ингредиентов состава ОГ ДВС до поступления в камеру нейтрализатора и после каталитической очистки приведены в таблицах 2-4. Зависимости концентраций СО, NO, СO2, O2 и СН (суммарно) состава ОГ ДВС от температуры в камере нейтрализатора представлены на фиг. 2-6.

Оценку эффективности очистки ОГ ДВС приводим с температуры начала работы катализаторов (300°C), так как при температурах от 20 до 250°C режимы работы нейтрализатора были нестабильными (таблица 3).

Очистка ОГ ДВС от оксида углерода

Результаты эксперимента подтверждают факт, что каталитические реакции протекают при температурах выше «температуры зажигания» катализатора. В наших экспериментах очистка ОГ ДВС от оксида углерода на нихромовых нейтрализаторах протекает при температурах свыше 300°C. В связи с этим анализ тенденций изменения концентраций оксида углерода приведен при температурах свыше 300°C (фиг. 2).

При этом наибольшая очистка обнаружена при температуре внутри камеры нейтрализатора 650°C. Более подробный анализ показал, что при скорости прокачки ОГ ДВС 50 дм3/мин и при емкости камеры нейтрализатора 16 дм3 эффективность очистки от оксида углерода достигает 9,25 мг/мин Вт, причем масса нейтрализованного оксида углерода мало зависела от площади спиралей в камере катализатора и достигала 3,0·10-1 мг/мин см. Этот факт имеет практическое значение, так как известно, что нихромовые структуры при достижении «температуры каталитического зажигания» около 325°C, после которой реакция нейтрализации носит «цепной или объемный характер» с прогрессивным падением температуры газовой смеси [Барелко В.В., Володин Ю.Е. // Докл. АН СССР. - 1973. - т. 2, №6. - с. 1373]. Этот факт позволяет существенно уменьшить площади контакта ОГ ДВС с катализатором при конструировании промышленного образца нейтрализатора.

Справочно:

Температура воспламенения окиси углерода в смеси с воздухом равна 610°C, при пределах горючести в смеси с воздухом: нижнем от 12,5% и верхнем - не более 74,2% с учетом соотношения воздух/газ от 7,1 (нижний предел) до 0,34 (верхний предел). При этом температура воспламенения метана в смеси с воздухом равна 537°C с пределами горючести 5,0-15,0% и при соотношении воздух/газ от 19,0 до 5,65. (Е.И. Казанцев «Промышленные печи». М.: Металлургия, 1975, с. 189).

Из данных нашего эксперимента следует, что процессы резкого снижения концентраций СО зарегистрированы задолго до нагрева катализатора до температуры вспышки окиси углерода (610°C) или метана (537°C), что позволяет склоняться к выводу о протекании каталитической реакции. Кроме того, сам факт нижнего предела горючести СО в 12,5% исключает возможность воспламенения смеси с концентрацией, примененной в опытах (не свыше 4,0%). На этом основании мы исключаем возможность огневого обезвреживания концентраций окиси углерода в условиях проведенного эксперимента. Зависимость очистки ОГ ДВС от оксида углерода при различных температурах можно описать уравнением y=582,2e-0,0031х.

Очистка ОГ ДВС от окислов азота в восстановительной атмосфере.

Эксперимент показал (фиг. 3), что концентрации окислов азота (суммарно) в составе очищенных газов практически не определяются уже при температуре 650°C, что свидетельствует об эффективности процесса их восстановления на хромоникелевых нейтрализаторах при концентрации кислорода на уровне 1,8% (233 мг/м3), что соответствует характеристике «восстановительной атмосферы».

Динамика изменения концентраций кислорода в процессе нарастания температуры при каталитической нейтрализации ОГ ДВС на хромоникелевых катализаторах показывает чередование процессов выделения и поглощения кислорода (фиг. 6). Процессы нарастания концентраций кислорода в реакторе, на наш взгляд, взаимосвязаны как с процессами термического разложения кислородосодержащих продуктов пиролиза бензина, так и с процессом восстановления окислов азота, что подтверждается процессом системного уменьшения концентраций окислов азота при температурах свыше 600°C (фиг. 3). Зависимость очистки ОГ ДВС от окислов азота при различных температурах можно описать уравнением y=-20,295Ln(x)+136,58.

Таким образом, эксперимент подтверждает возможность очистки ОГ ДВС от окислов азота с использованием хромоникелевых катализаторов заявляемой конструкции в восстановительной атмосфере.

Очистка ОГ ДВС от СН (суммы гидрокарбонов и продуктов пиролиза моторного топлива и масел).

Результаты эксперимента (фиг. 4) показали эффективность очистки ОГ ДВС от СН (комплекса гидрокарбонов) заявляемым способом уже при температуре внутри камеры нейтрализатора 550°С и достижение абсолютной очистки от СН при температуре 650°С. Зависимость очистки ОГ ДВС от гидрокарбонов при различных температурах можно описать уравнением y=-616,65Ln(x)+4111,7.

Таким образом, заявленный способ оказался эффективным в очистке ОГ ДВС от наиболее токсичных компонентов: продуктов пиролиза моторных топлив и масел, являющихся токсикантами высшего класса опасности. Этот факт является дополнительным полезным эффектом заявляемого технического решения.

Использование заявленного технического решения по способу очистки выхлопных газов ДВС сопровождается резким снижением концентраций двуокиси углерода при температуре 550°С в отходящих газах, что исключает механизм их окисления до СO2. Однако динамика концентрации СO2 показывает сложность окислительно-восстановительных процессов при нейтрализации ОГ ДВС на хромоникелевом катализаторе в условиях восстановительной атмосферы (фиг. 5).

Преобладание восстановительных процессов нейтрализации токсичных веществ состава ОГ ДВС над окислительными особенно наглядно по динамике нарастания концентраций кислорода на выходе из камеры нейтрализатора с 0,76% исходных до 11-18% O2 при температурах 700-800°С (фиг. 6). Восстановительный характер заявляемого способа особенно нагляден при анализе процессов восстановления окислов азота состава ОГ ДВС: уже при температуре 650°С окислов азота не обнаруживается (фиг. 3).

Это позволяет считать заявленное техническое решение одним из возможных механизмов снижения степени влияния автотранспорта на экологические системы, объявленное Минприроды РФ (выступление министра Донских по ЦТ 01.07.2014) как направление «технико-экологической перестройки отечественной промышленности». Внедрение предполагаемого изобретения позволит отечественному автопрому избежать экологических штрафов, размер которых Правительство РФ предлагает увеличить в ближайшие годы в 25-100 раз. При этом использование заявленного технического решения на работах в закрытых объемах шахт и бункеров позволит избежать угрозы отравления персонала предприятий ОГ ДВС.

Устройство для реализации способа не содержит драгметаллов, основано на комплексе известных принципов нейтрализации токсичных компонентов состава ОГ ДВС, но в новой ранее неизвестной совокупности приводит к получению нового технически достижимого и социально полезного эффекта.

1. Способ очистки выхлопных газов двигателя внутреннего сгорания, заключающийся в электрическом нагреве каталитически активного элемента, выполненного из проволочной сетки или спирали из неблагородного металла, нагрев которой осуществляют в режиме постоянства сопротивления, отличающийся тем, что выхлопные газы очищают использованием реакции метанирования оксида углерода и восстановления окислов азота в восстановительной атмосфере камеры нейтрализатора, причем отходящие газы после очистки охлаждают с использованием термоэлектрических эффектов.

2. Устройство для реализации способа, выполненное в виде камеры нейтрализатора, в которой электронагреваемые сетки или спирали каталитического элемента натянуты в несколько рядов поперек потока выхлопных газов и взаимосвязаны с терморегулятором, отличающееся тем, что сетки или спирали каталитического элемента выполнены из хромоникелевого сплава, камера нейтрализатора оснащена ресивером с сажевым фильтром, термоэлектрическим устройством охлаждения потока отходящих газов и сигнализатором уровня опасных концентраций токсичных веществ состава выхлопных газов, при этом термоэлектрическое устройство охлаждения потока отходящих газов электрообеспечено термоэлектрическим генератором, расположенным внутри камеры нейтрализатора.