Получение смол и пленок лпэнп, имеющих низкое содержание гелевых включений

Иллюстрации

Показать всеИзобретение относится к линейному полиэтилену низкой плотности (ЛПЭНП). Описан способ получения ЛПЭНП, имеющего площадь гелевых дефектов меньше либо равную 25 ч/млн. Способ включает в себя сополимеризацию этилена с C3-10-α-олефином в присутствии катализатора Циглера-Натта. Катализатор Циглера-Натта включает подложку MgCl2, TiCl4 и тетрагидрофуран в качестве внутреннего электронодонора. Катализатор имеет молярное соотношение Mg/Ti большее либо равное 7 и отличается спектром рентгеновской дифракции, который в диапазоне дифракционных углов 2θ от 5,0° до 20,0° имеет по меньшей мере три главных дифракционных пика, 2θ-углы которых составляют: 7,2±0,2°, 11,5±0,2° и 14,5±0,2°; и где пик при 2θ 7,2±0,2° является наиболее интенсивным, а пик при 11,5±0,2° имеет интенсивность менее 90% интенсивности пика при 2θ 7,2±0,2°. Также описан линейный полиэтилен, полученный указанным способом и пленка. Технический результат - уменьшение содержания гелевых включений в ЛПЭНП. 3 н. и 10 з.п. ф-лы, 1 ил., 1 табл., 7 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к линейному полиэтилену низкой плотности (ЛПЭНП). Конкретнее изобретение относится к способу получения смол и пленок ЛПЭНП, имеющих низкое содержание гелевых включений.

Уровень техники

Полиэтилен подразделяют на полиэтилен высокой плотности (ПЭВП, плотность 0,941 г/см3 или более), средней плотности (ПЭСП, плотность от 0,926 до 0,940 г/см3), низкой плотности (ПЭНП, плотность от 0,910 до 0,925 г/см3) и линейный полиэтилен низкой плотности (ЛПЭНП, плотность от 0,910 до 0,940 г/см3). Смотри ASTM D4976-98: Standard Specification for Polyethylene Plastic Molding and Extrusion Materials (Стандартные технические условия для формуемых и экструдируемых материалов на основе полиэтиленовых пластмасс).

ЛПЭНП производят в промышленности жидкофазными способами (в растворе или суспензии) или газофазным способом. Как в жидкофазных, так и газофазном способах обычно применяют катализатор Циглера-Натты на носителе из MgCl2. Смолы ЛПЭНП представляют собой сополимеры этилена с 5-10% мас. α-олефиновых сомономеров, таких как 1-бутен, 1-гексен и 1-октен. Часто требуется, чтобы катализаторы давали смолы ЛПЭНП с равномерным распределением сомономеров. Распределение сомономеров часто определяет свойства ЛПЭНП, такие как способность к растяжению, стойкость к ударным нагрузкам и содержание растворимых в ксилоле.

Основное применение ЛПЭНП находит в областях приложения, относящихся к пленкам, включая мешки для продуктов, мешки для мусора, натяжную обмотку, сумки для покупок, промышленные подкладочные материалы, прозрачные пленки, такие как используемые в пакетах для хлеба, и усадочные пленки для продуктов питания. Одна из задач, стоящих перед промышленностью, заключается в уменьшении содержания гелевых включений в ЛПЭНП. Гелевые включения имеют ряд источников возникновения, включая гели, сформированные в реакциях сшивки в ходе полимеризации, недостаточное перемешивание, гомогенизацию в ходе смешения расплава и гомогенизацию и сшивку в ходе экструзии пленки. Гелевые включения, в общем, нежелательны, поскольку они отрицательно влияют на рабочие характеристики и внешний вид пленки. Например, высокое содержание гелевых включений может вызывать разрыв пленки на линии производства пленки или в ходе последующей вытяжки преобразователями.

Краткое описание чертежей

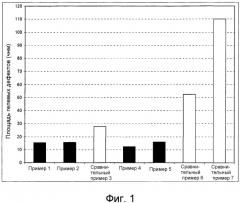

На фиг.1 показаны площади гелевых дефектов примеров 1, 2, 4 и 5 и сравнительных примеров 3, 6 и 7.

Сущность изобретения

Изобретение относится к способу получения линейного полиэтилена низкой плотности (ЛПЭНП), имеющего низкое содержание гелевых включений. Способ включает сополимеризацию этилена с одним или более C3-10-α-олефинами для получения смолы ЛПЭНП, которая имеет площадь гелевых дефектов менее 25 ч/млн (частей на миллион), предпочтительно менее 20 ч/млн. Гелевые включения измеряют в соответствии со способом, основанном на использовании оптической камеры. Полимеризацию проводят в присутствии катализатора Циглера-Натты, который включает в себя подложку MgCl2, комплекс Ti(IV) и циклический простой эфир в качестве внутреннего электронодонора. Предпочтительно циклический простой эфир представляет собой тетрагидрофуран (ТГФ). Катализатор Циглера-Натты имеет молярное соотношение Mg/Ti большее либо равное 7. Предпочтительно комплекс Ti(IV) представляет собой TiCl4. Катализатор на подложке предпочтительно характеризуется спектром рентгеновской дифракции, который в диапазоне дифракционных углов 2θ от 5,0º до 20,0º имеет по меньшей мере три главных дифракционных пика: их 2θ-углы составляют 7,2±0,2º, 11,5±0,2º и 14,5±0,2º соответственно. Предпочтительно пик при 2θ 7,2±0,2º является наиболее интенсивным, а пик при 11,5±0,2º имеет интенсивность менее 90% интенсивности пика при 2θ 7,2±0,2º.

Подробное описание изобретения

Подходящие катализаторы Циглера-Натты для применения в способе изобретения включают в себя подложку MgCl2, комплекс Ti(IV) и циклический простой эфир в качестве внутреннего электронодонора. Предпочтительно циклический простой эфир представляет собой тетрагидрофуран (ТГФ). Катализатор имеет молярное соотношение Mg/Ti большее либо равное 7. Предпочтительно катализатор имеет молярное соотношение Mg/Ti в диапазоне от 10 до 100 и более предпочтительно в диапазоне от 10 до 50. Катализатор имеет молярное соотношение циклический простой эфир/Ti предпочтительно в диапазоне от 0,5 до 20, более предпочтительно в диапазоне от 5 до 20 и наиболее предпочтительно в диапазоне от 10 до 20. Подходящие комплексы Ti(IV) предпочтительно выбраны из группы, состоящей из TiX4 и TiXn(OR)4-n, где X представляет собой галоген, R представляет собой C1-10-алкильную группу и n представляет собой число от 0 до 3. Предпочтительно X представляет собой хлор. Предпочтительно комплекс Ti(IV) представляет собой TiCl4. MgCl2 может быть предварительно сформирован или же сформирован в ходе получения катализатора. Особенно предпочтительным является применение MgCl2 в активной форме. Известно применение активной формы MgCl2 в качестве подложки для катализаторов Циглера-Натты. Смотри, например, патенты США №№ 4298718 и 4495338. Содержание данных патентов включено в настоящее описание путем ссылки.

Один особенно предпочтительный нанесенный катализатор раскрыт в находящейся на рассмотрении заявке с регистрационным номером FE2265 (US), поданной 24 августа 2010 г. Содержание данной, находящейся на рассмотрении заявки, относящееся к нанесенному катализатору и его получению, включено в настоящее описание путем ссылки. Нанесенный катализатор предпочтительно характеризуется спектром рентгеновской дифракции, который в диапазоне дифракционных углов 2θ от 5,0º до 20,0º имеет по меньшей мере три главных дифракционных пика: их 2θ-углы составляют 7,2±0,2º, 11,5±0,2º и 14,5±0,2º соответственно. Предпочтительно пик при 2θ 7,2±0,2º является наиболее интенсивным, а пик при 11,5±0,2º имеет интенсивность менее 90% интенсивности пика при 2θ 7,2±0,2º.

Общий способ получения катализатора также может быть найден в патенте США № 7592286. Содержание патента '286 включено путем ссылки в настоящее описание. Катализатор предпочтительно получают сначала приведением в контакт комплекса Ti(IV) с MgCl2 в присутствии растворителя с получением промежуточного продукта. Промежуточный продукт выделяют из растворителя. Затем промежуточный продукт контактирует с ТГФ. Обработанный ТГФ продукт промывают растворителем, что дает катализатор Циглера-Натты. Дополнительные подробности получения катализатора раскрыты в примерах данной заявки.

Сополимеризацию этилена и α-олефинов проводят в присутствии катализатора. Предпочтительно также используют алкилалюминиевый сокатализатор. Подходящие алкилалюминиевые сокатализаторы включают триалкилалюминии, галогениды алкилалюминия, тому подобное и их смеси. Примеры триалкилалюминиев включают триметилалюминий (ТМА), триэтилалюминий (ТЭАЛ), триизобутилалюминий (ТИБА), три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий, тому подобное и их смеси. Примеры галогенидов алкилалюминия включают хлорид диэтилалюминия (ХДЭА), хлорид диизобутилалюминия, сесквихлорид алюминия, хлорид диметилалюминия (ХДМА), тому подобное и их смеси. Особенно предпочтительными являются смеси ТЭАЛ/ХДЭА и ТИБА/ХДЭА. В сополимеризацию также может быть введен дополнительный электронодонор (то есть внешний донор). Внешние доноры выбраны предпочтительно из группы, состоящей из простых эфиров, сложных эфиров, аминов, кетонов, нитрилов, силанов, тому подобное и их смесей.

Подходящие C3-10-α-олефины включают пропилен, 1-бутен, 1-гексен и 1-октен, тому подобное и их смеси. Предпочтительно α-олефин представляет собой 1-бутен, 1-гексен или их смесь. Используемое количество α-олефина зависит от желаемой плотности ЛПЭНП. Предпочтительно α-олефин использован в количестве в диапазоне от 5 до 10% мас. этилена. Плотность ЛПЭНП предпочтительно находится в диапазоне от 0,865 до 0,940 г/см3, более предпочтительно в диапазоне от 0,910 до 0,940 г/см3 и наиболее предпочтительно в диапазоне от 0,915 до 0,935 г/см3.

Предпочтительно сополимеризацию этилена проводят в одном или более реакторах полимеризации, из которых по меньшей мере один реактор работает в газовой фазе. Газофазный реактор может работать с перемешиванием или с псевдоожижением. Газофазную полимеризацию предпочтительно проводят в присутствии водорода и углеводородных растворителей. Водород используют, чтобы контролировать молекулярную массу ЛПЭНП. Предпочтительно ЛПЭНП имеет индекс расплава MI2 в диапазоне от 0,1 до 10 дг/мин и более предпочтительно в диапазоне от 0,5 до 8 дг/мин. Особенно предпочтительной смолой ЛПЭНП является сополимер этилена и 1-бутена, имеющий содержание 1-бутена в диапазоне от 5 до 10% мас. Сополимер этилена-1-бутена предпочтительно имеет плотность от 0,912 до 0,925 г/см3 и более предпочтительно от 0,915 до 0,920 г/см3. Сополимер этилена-1-бутена предпочтительно имеет MI2 в диапазоне от 0,5 до 15 дг/мин, более предпочтительно от 1 до 10 дг/мин. Значения плотности и MI2 определены в соответствии с ASTM D1505 и D1238 (условие 190/2.16) соответственно.

Предпочтительно углеводородный растворитель имеет точку кипения выше точки кипения этилена и α-олефинового сомономера. Примеры подходящих растворителей включают толуол, ксилол, пропан, пентан, гексан, тому подобное и их смеси. Растворитель конденсируется в ходе полимеризации. Тем самым он отводит тепло из полимеризации и способствует удержанию мономеров в газофазном реакторе. Необязательно газофазную полимеризацию проводят в присутствии инертного газа, такого как азот и диоксид углерода.

В одном варианте осуществления процесс проводят в единственном газофазном реакторе. Катализатор непрерывно подают в реактор либо непосредственно, либо через одно или более устройств предварительной активации. Мономеры и другие компоненты непрерывно подают в реактор, чтобы поддержать по существу постоянными давление в реакторе и композицию газовой фазы. Поток продукта непрерывно отводят из реактора. ЛПЭНП выделяют из потока продукта, а непрореагировавшие мономеры и другие компоненты рециркулируют. Флюидизационный компрессор часто используют для циркуляции газа, содержащегося в реакторе, с такой скоростью рециркуляции, что слой полимера удерживается в псевдоожиженном состоянии.

В другом варианте осуществления процесс проводят в двух газофазных реакторах, расположенных последовательно. Катализатор непрерывно подают в первый реактор либо непосредственно, либо через одно или более устройств предварительной активации. Газовая фаза первого реактора предпочтительно включает этилен, один или более α-олефиновых сомономеров, водород и углеводородный растворитель. Мономеры и другие компоненты непрерывно подают в первый реактор, чтобы поддержать по существу постоянными давление в реакторе и композицию газовой фазы. Поток продукта отводят из первого газофазного реактора и подают во второй. Газовая фаза во втором реакторе предпочтительно отличается от таковой в первом реакторе, так что ЛПЭНП, полученный во втором реакторе, отличается от ЛПЭНП, полученного в первом реакторе, либо по композиции, либо по молекулярной массе, либо по обоим названным параметрам. Поток конечного продукта, который включает ЛПЭНП, полученный из первого и второго реакторов, отводят из второго реактора.

Изобретение включает ЛПЭНП, полученный способом по изобретению. ЛПЭНП по изобретению имеет площадь гелевых дефектов меньше либо равную 25 ч/млн (частей на миллион), предпочтительно меньше либо равную 20 ч/млн. Он имеет плотность в диапазоне от 0,910 до 0,940 г/см3 и индекс расплава (MI2) в диапазоне от 0,1 до 10 дг/мин. ЛПЭНП по изобретению может быть использован во многих областях приложения, включая пленки, трубы, контейнеры, адгезивы, проволоку и кабель и литые детали. ЛПЭНП, имеющий низкое содержание гелевых включений, особенно подходит для использования в областях приложения, относящихся к пленке. Он позволяет тоньше растягивать пленку без ее разрыва. Конкретнее ЛПЭНП по изобретению подходит для натяжной обмотки, прозрачной пленки, такой как используемая в пакетах для хлеба, и приложений, использующих усадочные пленки, в которых гелевые частицы оказывают значительное влияние на внешний вид, переработку и физические свойства пленки.

Способы получения пленок ЛПЭНП известны. Например, способ получения пленки экструзией с раздувом может быть использован для получения двуосноориентированных усадочных пленок. В таком способе расплав ЛПЭНП подают экструдером через щель головки экструдера (от 0,025 до 0,100 дюйма (от 0,6 до 2,5 мм)) в кольцевой головке, что дает расплавленную трубку, которая проталкивается вертикально вверх. Воздух под давлением подают внутрь трубки, чтобы увеличить диаметр трубки, что дает «пузырь». Объем воздуха, нагнетаемый в трубку, регулирует размер трубки или получаемую степень раздува, которая типично превышает в 1-3 раза диаметр головки экструдера. При экструзии с малым расстоянием между головкой экструдера и точкой расширения пузыря (low stalk extrusion) трубку быстро охлаждают охлаждающим кольцом на внешней поверхности, а также необязательно на внутренней поверхности пленки. Высоту мутной полосы определяют как точку, в которой затвердевает расплавленный экструдат. Это происходит на высоте, приблизительно равной 0,5-4 диаметрам головки экструдера. Вытяжка из щели головки экструдера до величины конечной толщины пленки и расширения диаметра трубы приводит к двуосной ориентации пленки, которая дает желаемый баланс свойств пленки. Пузырь спадается между парой прижимных валков и наматывается на пленочную катушку намоточным устройством. Спадение трубки производится после первоначального охлаждения в точке, так что поверхности стенок не прилипают друг к другу.

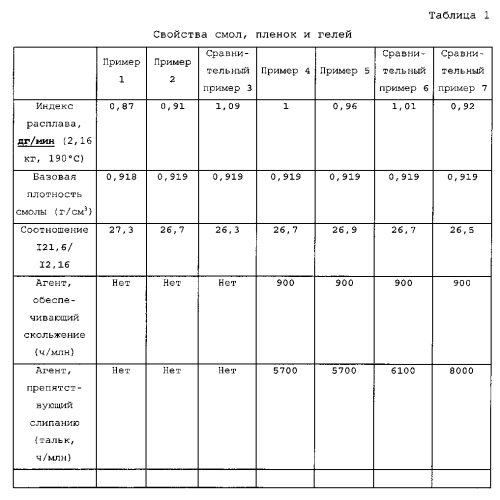

Пленки, изготавливаемые экструзией с раздувом, в примерах Таблицы 1 получают на линии получения пленок с раздувом, оборудованной гладкоствольным экструдером диаметром 2 дюйма (4,08 см), барьерным шнеком с соотношением длина/диаметр L/D 24:1 и имеющей диаметр 4 дюйма (10,2 см) спиральностержневой головкой с зазором 0,100 дюйма (0,254 см). Условия получения пленки, изготавливаемой экструзией с раздувом, включают скорость на выходе 63 фунта/час (28,6 кг/ч), температуру расплава 215-220ºC, степень раздува 2,5, высоту мутной полосы на пленке 12 дюймов (30,5 см) и толщину пленки 1 тысячная дюйма (25 микрон).

Испытание на прокол падающим стержнем, испытание на разрыв по Элмендорфу, мутность и прозрачность (NAS или узкоугловое рассеяние) измеряют согласно стандартам ASTM D1709, D1922, D1003 и D1746 соответственно.

Гелевые включения в пленках измеряют, используя систему оптической сканирующей камеры, установленную непосредственно на линии получения пленок с раздувом между вызывающей спадение башней и намоточным устройством для пленки. Толщину пленки устанавливают равной 50 микронам (2 тысячные дюйма) на протяжении периода измерения гелевых включений, и оптическое сканирование проводят сквозь спавшуюся трубку, эффективно сканируя два слоя пленки суммарной толщиной 100 микрон (4 тысячные дюйма). Использованная система измерения гелевых включений, включая аппаратное и программное обеспечение, представляет собой коммерчески доступную систему, поставляемую OCS GmbH, известную как система FS-5 сканирования пленок от Optical Control Systems. FS-5 состоит из специального высокоскоростного цифрового датчика поверхности и осветительного устройства, расположенного в отдельном защитном кожухе. Проходящий свет используют для изучения прозрачного материала, причем датчик поверхности и осветительное устройство установлены напротив друг друга, исследуя пленку, которая проходит между ними. Система облегчает распознавание гелевых включений как оптически распознаваемых дефектов в пленке. Гелевые включения подразделяют на заданные классы по размерам. Затем дефекты относят к соответствующим участкам полос. Программные настройки для программного обеспечения OCS для анализа гелевых включений представляют собой:

Камера: число точек на линию: 4096, число линий на кадр: 256, разрешение: X-ось 59 мкм, Y-ось 63 мкм, отступы: слева: 416 точек, справа: 464 точки.

Расстояние поиска: расстояние (точки): 5, максимальная точка: 0

Уровень

1. Уровень нег.: 50

2. Уровень нег.: 5

Тип дефектов: загрязнения двух уровней

Коэффициенты формы

Счет: 3

Коэффициент формы 1: 1,5

Коэффициент формы 2: 2,5

Классы размеров

Счет: 5

Класс 1: 100

Класс 2: 200

Класс 3: 400

Класс 4: 800

Класс 5: 1600

Устройство захвата кадра

| Выравнивание фона изображения | Режим: автоматический | Интервал (мм): 1000 |

| Яркость: автоматическая | Емкость буфера: 32 |

Градация серого: 170

| Размер матрицы | X-ось (точки): 11 |

Y-ось (точки): 11

Фильтр

Длина пакета (мм): 96,768

Средний размер фильтра: 50

Полосы

Счет: 10

Ограничения

Режим ограничений: классический

| Классические ограничения | Минимальный уровень: Уровень 0 |

Соотношение уровень 1/уровень 0: 0,5

Режим счетчика

Площадь (м2): 28,0

Задержка старта (с): 0

Особые дефекты

Счет: 1

Стандартный отчет анализа на гелевые включения по OCS включает число гелевых включений или дефектов на единичную площадь исследованной пленки для каждого размера гелевых включений, относящегося к «классу дефектов по размеру». Например, в Таблице 1 имеются следующие классы по размеру гелевых включений: <100 микрон, 100-200, 200-400, 400-800 и 800-1600 микрон. Общая сумма площади поперечного сечения всех гелевых включений, поделенная на суммарную площадь исследованной пленки, также рассчитывается и дается программным обеспечением как «площадь гелевых дефектов», представляя собой безразмерное отношение в единицах частей на миллион (ч/млн). «Площадь гелевых дефектов» использована здесь в качестве количественной меры содержания гелевых включений в пленке.

Нижеследующие примеры лишь иллюстрируют изобретение. Специалистам в данной области будет понятно, что возможны многочисленные варианты осуществления изобретения, которые охватываются сущностью изобретения и объемом формулы изобретения.

Примеры 1-2

Катализатор Циглера-Натты получают следующим образом.

Исходное количество микросфероидального MgCl2·2,8 C2H5OH получают согласно способу, описанному в примере 2 публикации WO98/44009, но перенося его на большие количества. Условия перемешивания в ходе получения регулируют так, чтобы получать желаемый средний размер частиц. Микросфероидальный аддукт MgCl2-EtOH подвергают термической обработке в токе азота в диапазоне температур 50-150ºC, чтобы уменьшить содержание спирта. Аддукт содержит 28,5% мас. EtOH и имеет средний размер частиц 23 микрона.

Четырехгорлую круглодонную колбу на 500 мл продувают азотом, загружают в нее 250 мл TiCl4 при 0ºC и затем при перемешивании загружают 10 граммов вышеописанного аддукта. Температуру повышают до 130ºC и поддерживают данную температуру в течение 2 часов. Перемешивание прекращают, твердому продукту позволяют осесть, а надосадочную жидкость откачивают. Дополнительное количество TiCl4 добавляют в колбу для достижения начального объема жидкости. Температуру поддерживают при 110ºC в течение 1 часа. Твердому материалу позволяют снова осесть, а жидкость откачивают. Затем твердый материал промывают трижды безводным гексаном (100 мл при каждой промывке) при 60ºC и дважды - при 40ºC. В заключение твердый промежуточный компонент сушат под вакуумом и анализируют. Он содержит 4,2% мас. Ti и 20,5% мас. Mg.

Четырехгорлую круглодонную колбу на 500 мл, оборудованную механической мешалкой, продувают азотом и загружают в нее при комнатной температуре 300 мл безводного гексана и 21 г твердого интермедиата. При перемешивании по каплям прибавляют ТГФ в таком количестве, чтобы иметь молярное соотношение Mg/ТГФ=1,25. Температуру повышают до 50ºC и смесь перемешивают в течение 2 часов. Перемешивание прекращают и твердому продукту позволяют осесть, а надосадочную жидкость откачивают. Твердый материал дважды промывают гексаном (100 мл каждый раз) при 40ºC, извлекают и сушат под вакуумом.

Четырехгорлую круглодонную колбу на 350 мл продувают азотом и загружают в нее при 25ºC 280 мл гептана и 19,8 г вышеуказанного твердого материала. При перемешивании температуру повышают до 95ºC в течение примерно 30 минут и поддерживают в течение 2 часов. Затем охлаждают до температуры 80ºC и перемешивание прекращают. Твердому продукту позволяют осесть в течение 30 минут и надосадочную жидкость откачивают.

Рентгеновский спектр твердого материала показывает в диапазоне дифракционных углов 2θ от 5º до 20º одну основную дифракционную линию при дифракционных углах 2θ, составляющих 7,2º (100), 8,2º (40), 11,5º (60), боковой пик при 14,5º (15) и дополнительный боковой пик при 18º (25); числа в скобках показывают интенсивность I/I0 относительно наиболее интенсивной линии. Твердый катализатор содержит 15,7% Mg, 1,6% Ti, 31,1% ТГФ, соотношение Mg/ТГФ равно 1,49 и соотношение Mg/Ti равно 19,1.

ЛПЭНП (сополимер этилена-1-бутена) получают в способе газофазной полимеризации. В способе используется единственный реактор с псевдоожиженным слоем, оборудованный компрессором для рециркуляции газа. Газовую фазу реактора рециркулируют с такой скоростью, что слой полимера в реакторе удерживается в псевдоожиженных условиях. Газовая фаза включает этилен, 1-бутен, водород, азот и изопентан. Концентрацию этилена контролируют так, чтобы скорость полимеризации была высокой, обеспечивая в то же время сохранение желаемой морфологии полимера (образование тонкой фракции, образование листов, образование кусков и так далее), и поддерживают равной примерно 30% моль. Соотношение 1-бутен/этилен контролируют так, что плотность образовавшегося полимера имеет целевое значение. Соотношение водород/этилен контролируют так, что молекулярная масса или MI2 образовавшегося полимера имеет целевое значение.

Вышеупомянутый катализатор непрерывно подают в участок предварительной активации, где катализатор приводится в контакт с тригексилалюминием и хлоридом диэтилалюминия. Из участка предварительной активации катализатор непрерывно подают в указанный газофазный реактор. Помимо предварительно активированного катализатора в систему реактор полимеризации непрерывно подают триэтилалюминий. Давление в реакторе поддерживают при примерно 22 бар избыточного давления, контролируя при этом температуру полимеризации в реакторе так, чтобы она составляла 86ºC. Полимер ЛПЭНП отводят из реакторного слоя и дегазируют.

ЛПЭНП имеет площадь гелевых дефектов 15 ч/млн в примере 1 и 16 ч/млн в примере 2. Другие свойства смол и пленок представлены в Таблице 1.

Сравнительный пример 3

ЛПЭНП получают используя катализатор Циглера-Натты, имеющий молярное соотношение Mg/Ti примерно 5,8, измеренное в соответствии с ICP-анализом полимера на металлы. ЛПЭНП имеет площадь гелевых дефектов 28 ч/млн. Другие свойства смолы и пленки представлены в Таблице 1.

Примеры 4-5

Примеры 4 и 5 получают, как примеры 1 и 2. В ходе конечной обработки и гранулирования в порошок смолы также добавляют агент, обеспечивающий скольжение, и агент, препятствующий слипанию. Примеры 4 и 5 имеют площадь гелевых дефектов 12 ч/млн и 16 ч/млн соответственно. Другие свойства смол и пленок представлены в Таблице 1.

Сравнительные примеры 6-7

Сравнительные примеры 6 и 7 получают, как сравнительный пример 3. В ходе конечной обработки и гранулирования в порошок смолы также добавляют агент, обеспечивающий скольжение, и агент, препятствующий слипанию. Примеры 6 и 7 имеют площадь гелевых дефектов 53 ч/млн и 110 ч/млн соответственно. Другие свойства смол и пленок представлены в Таблице 1.

| Прокол падающим стержнем (г) | 94 | 97 | 103 | 85 | 88 | 88 | 97 |

| Разрыв по Элмендорфу, MD (г) | 100 | 100 | 110 | 90 | 100 | 95 | 100 |

| Разрыв по Элмендорфу, TD (г) | 400 | 390 | 360 | 380 | 390 | 340 | 340 |

| Мутность (%) | 8,1 | 8,6 | 10,5 | 16,3 | 16,6 | 19,5 | 21,3 |

| Прозрачность (NAS, %) | 80 | 78 | 80 | 19 | 19 | 16 | 10 |

| Площадь гелевых дефектов (ч/млн) | 15 | 16 | 28 | 12 | 16 | 53 | 110 |

| Число гелевых включений на м2 | |||||||

| Размер гелевых включений <100 микрон | 353 | 375 | 318 | 874 | 855 | 1849 | 1351 |

| Размер гелевых включений 100-200 микрон | 180 | 185 | 186 | 177 | 189 | 674 | 706 |

| Размер гелевых включений 200-400 микрон | 79 | 82 | 115 | 44 | 65 | 268 | 435 |

| Размер гелевых включений 400-800 микрон | 16 | 15 | 40 | 8 | 15 | 46 | 170 |

| Размер гелевых включений 800-1600 микрон | 2 | 2 | 7 | 1 | 2 | 6 | 28 |

1. Способ получения линейного полиэтилена низкой плотности (ЛПЭНП), имеющего площадь гелевых дефектов меньше либо равную 25 ч/млн, причем указанный способ включает в себя сополимеризацию этилена с C3-10-α-олефином в присутствии катализатора Циглера-Натта, который включает подложку MgCl2, TiCl4 и тетрагидрофуран в качестве внутреннего электронодонора; где катализатор Циглера-Натта имеет молярное соотношение Mg/Ti большее либо равное 7, где катализатор отличается спектром рентгеновской дифракции, который в диапазоне дифракционных углов 2θ от 5,0° до 20,0° имеет по меньшей мере три главных дифракционных пика, 2θ-углы которых составляют: 7,2±0,2°, 11,5±0,2° и 14,5±0,2°; и где пик при 2θ 7,2±0,2° является наиболее интенсивным, а пик при 11,5±0,2° имеет интенсивность менее 90% интенсивности пика при 2θ 7,2±0,2°.

2. Способ по п. 1, где молярное соотношение Mg/Ti находится в диапазоне от 10 до 100.

3. Способ по п. 2, где молярное соотношение Mg/Ti находится в диапазоне от 10 до 50.

4. Способ по п. 1, где сополимеризацию проводят в газовой фазе.

5. Способ по п. 1, где α-олефин выбран из группы, состоящей из 1-бутена, 1-гексена, 1-октена и их смесей.

6. Способ по п. 1, где площадь гелевых дефектов составляет менее либо равна 20 ч/млн.

7. Способ по п. 1, где ЛПЭНП имеет плотность в диапазоне от 0,910 до 0,940 г/см3 и индекс расплава (MI2) в диапазоне от 0,1 до 10 дг/мин.

8. Способ по п. 10, где ЛПЭНП имеет плотность в диапазоне от 0,915 до 0,935 г/см3 и MI2 в диапазоне от 0,5 до 8 дг/мин.

9. Линейный полиэтилен низкой плотности, полученный способом по п. 1.

10. Линейный полиэтилен низкой плотности по п. 9, имеющий площадь гелевых дефектов меньшую либо равную 20 ч/млн.

11. Линейный полиэтилен низкой плотности по п. 7, имеющий плотность в диапазоне от 0,910 до 0,940 г/см3 и MI2 в диапазоне от 0,1 до 10 дг/мин.

12. Пленка, включающая линейный полиэтилен низкой плотности по п. 9.

13. Пленка по п. 12, имеющая площадь гелевых дефектов меньшую либо равную 20 ч/млн, плотность в диапазоне от 0,910 до 0,940 г/см3 и MI2 в диапазоне от 0,1 до 10 дг/мин.