Способ и устройство для очистки диалкилкарбонатов

Иллюстрации

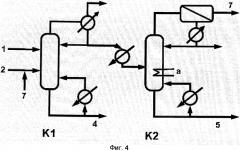

Показать всеИзобретение относится к способу очистки диалкилкарбонатов по меньшей мере в одной дистилляционной колонне, которая снабжена по меньшей мере одной укрепляющей секцией в верхней части колонны и по меньшей мере одной исчерпывающей секцией в нижней части колонны, причем в дистилляционной колонне для переработки содержащей диалкилкарбонат и алкиловый спирт смеси, отбираемой из верхней части переэтерификационной колонны, используют средство для нагревания внутреннего жидкостного потока, причем для нагревания внутреннего жидкостного потока частично или полностью используют энергию, получаемую из другого процесса химического синтеза. В отличие от известных способов предлагаемый способ характеризуется более низким потреблением энергии. 6 з.п. ф-лы, 7 ил., 2 пр.

Реферат

Настоящее изобретение относится к технологии получения производных угольной кислоты. Прежде всего настоящее изобретение относится к способу и устройству для очистки диалкилкарбонатов.

Очистка диалкилкарбонатов имеет особенно большое значение, так как они служат исходными продуктами для получения диарилкарбонатов, к чистоте которых предъявляют повышенные требования, поскольку от нее зависит качество поликарбонатов, получаемых методом переэтерификации диарилкарбонатов в расплаве. Диалкилкарбонаты, получаемые переэтерификацией циклических алкиленкарбонатов алкиловым спиртом, могут содержать в качестве примесей как высококипящие, так и легкокипящие компоненты, а также остатки катализаторов. При этом к высококипящим компонентам относятся соединения, температура кипения которых превышает точку кипения диалкилкарбонатов. К легкокипящим компонентам относятся соединения с температурой кипения ниже точки кипения диалкилкарбонатов. Присутствие в диалкилкарбонатах указанных примесей обусловливает значительное ухудшение качества получаемых из них диарилкарбонатов, а следовательно, синтезируемых из последних поликарбонатов, в связи с чем подобные примеси следует удалять из диалкилкарбонатов путем осуществляемой перед их дальнейшей переработкой очистки.

Получение диалкилкарбонатов из циклических алкиленкарбонатов и алкилового спирта при одновременном образовании алкиленгликоля в качестве побочного продукта является известным и многократно описанным в литературе технологическим процессом. Соответствующую каталитическую переэтерификацию, например, в патенте США US 6930195 В рассматривают как двухстадийную равновесную реакцию. На первой стадии подобной реакции протекает взаимодействие циклического алкиленкарбоната с алкиловым спиртом, в результате которого в качестве промежуточного продукта образуется гидроксиалкилкарбонат. На следующей реакционной стадии указанный промежуточный продукт посредством алкилового спирта превращают в целевые продукты, то есть диалкилкарбонат и алкиленгликоль.

Для технической реализации процесса получения диалкилкарбоната особенно целесообразным является использование реакционной дистилляционной колонны (ниже называемой также переэтерификационной колонной), описанной, в частности, в ЕР 530615 А, ЕР 569812 А и ЕР 1086940 А. В соответствии с ЕР 569812 А циклический алкиленкарбонат непрерывно подают в верхнюю часть указанной переэтерификационной колонны, тогда как содержащий диалкилкарбонат алкиловый спирт непрерывно вводят в ее среднюю или нижнюю часть. Ниже места ввода содержащего диалкилкарбонат алкилового спирта в переэтерификационную колонну дополнительно поступает почти чистый алкиловый спирт. Труднокипящую смесь, которая содержит образующийся в качестве побочного продукта алкиленгликоль, непрерывно выводят из куба переэтерификационной колонны. Легкокипящую смесь, которая содержит образующийся диалкилкарбонат, выводят из верхней части переэтерификационной колонны в виде смеси диалкилкарбоната с алкиловым спиртом и подвергают очистке на дополнительной технологической стадии.

В соответствии с цитированным выше ЕР 569812 А под почти чистым алкиловым спиртом подразумевают также смесь с содержанием основного компонента s 99%.

Дистилляционную колонну, используемую для очистки смеси диалкилкарбоната с алкиловым спиртом, эксплуатируют при повышенном давлении, что позволяет выводить из верхней части указанной колонны другую смесь диалкилкарбоната с алкиловым спиртом, которая характеризуется низким содержанием диалкилкарбоната. Диалкилкарбонат в качестве основного продукта выводят из куба указанной дистилляционной колонны.

Для разработки экономически приемлемой технологии получения диалкилкарбонатов важную роль играет множество различных факторов. При этом согласно большинству литературных источников варьируют параметры переэтерификации, например, степень превращения, селективность или степень чистоты используемых продуктов. Реже занимаются исследованием эффективности использования энергии (смотри, например, европейский патент ЕР 569812 А, японский патент JP 2003-104937, а также международные заявки WO 2007/096340 и WO 2007/096343), хотя энергетические факторы не в последнюю очередь влияют на экономическую привлекательность технологии получения диалкилкарбонатов. В связи с этим в соответствии с настоящим изобретением реализуют технические мероприятия, которые направлены на повышение эффективности использования энергии при получении диалкилкарбонатов.

В соответствии с ЕР 569812 А расход энергии при получении диалкилкарбонатов снижают благодаря тому, что многие внутренние технологические потоки не подвергают конденсации, а используют в виде парообразных потоков,

В международной заявке WO 2007/096340 описан способ, в соответствии с которым из алкиленоксида и диоксида углерода получают алкиленкарбонат, который подвергают взаимодействию с алкиловым спиртом, получая диалкилкарбонат и алкиленгликоль, причем очистке подвергают образующуюся на второй стадии смесь, которая содержит диалкилкарбонат и алкиленгликоль. Реакция образования алкиленкарбоната протекает с выделением тепла, причем поток полученного алкиленкарбоната используют на стадии очистки для нагревания потока смеси диалкилкарбоната с алкиленгликолем.

В соответствии с международной заявкой WO 2007/096343 смесь диалкилкарбоната с алкиловым спиртом, образующуюся из алкиленкарбоната и алкилового спирта в переэтерификационной колонне, подвергают очистке методом экстрактивной дистилляции, причем в качестве экстрагирующего агента используют алкиленкарбонат. После дистилляционного отделения диалкилкарбоната от экстрагирующего агента направляемый в переэтерификационную колонну алкиловый спирт нагревают посредством содержащего экстрагирующий агент горячего потока, выводимого из куба указанной колонны.

В японском патенте JP 2003-104937 предлагаются разные технологические варианты переработки смеси этиленкарбоната с этиленгликолем и получения очищенного этиленкарбоната, предназначенного для получения диметилкарбоната, также оптимизимуруемые с точки зрения потребления энергии.

Из рассмотренного выше уровня техники следует, что технология дистилляции потока легкокипящих продуктов, получаемых в переэтерификационной колонне, отличается недостаточной эффективностью использования энергии и требует дорогостоящего аппаратурного оформления. Вместе с тем до последнего времени ничего неизвестно об устройстве, пригодном для сокращения соответствующего потребления энергии.

Таким образом, существует потребность в том, чтобы предложить способ очистки диалкилкарбонатов, который не обладает указанными выше недостатками и вместе с тем допускает возможность более эффективного интегрирования энергии по сравнению с соответствующими способами уровня техники. Кроме того, существует потребность в способе очистки диалкилкарбонатов, который при максимально упрощенном аппаратурном оформлении и более благоприятном энергетическом исполнении при необходимости позволяет удалять также образующиеся в качестве примесей побочные компоненты с промежуточной температурой кипения, то есть продукты, температура кипения которых находится между точками кипения алкилового спирта и диалкилкарбоната.

Указанная выше задача согласно изобретению решается благодаря способу очистки диалкилкарбонатов, который в отличие от известных способов характеризуется более низким потреблением энергии.

Указанная выше задача решается благодаря способу очистки диалкилкарбонатов по меньшей мере в одной дистилляционной колонне, которая снабжена по меньшей мере одной укрепляющей секцией в верхней части и по меньшей мере одной исчерпывающей секцией в нижней части, отличающемуся тем, что в дистилляционной колонне для переработки содержащей диалкилкарбонат и алкиловый спирт смеси, отбираемой из верхней части переэтерификационной колонны, используют средство для нагревания внутреннего жидкостного потока, причем для нагревания внутреннего жидкостного потока частично или полностью используют энергию, получаемую из другого процесса химического синтеза.

Неожиданно было обнаружено, что дистилляционную очистку диалкилкарбонатов можно осуществлять с уменьшенными затратами на оборудование и энергию, если использовать энергию отходящего тепла, образующегося при дистилляции и/или реализации последующего процесса получения диарилкарбоната.

Потребность в тепловой энергии с температурным уровнем TSV, необходимым для эксплуатации кубового испарителя дистилляционной колонны, может быть особенно простым и оптимальным образом сокращена прежде всего благодаря дополнительному использованию в дистилляционной колонне средства для промежуточного нагревания. Энергия в подобный промежуточный нагреватель предпочтительно поступает из последующего процесса получения диарилкарбоната. В связи с более низкой температурой внутреннего жидкостного потока дистилляционной колонны по сравнению с температурой ее куба для промежуточного нагревания можно использовать тепловую энергию с температурным уровнем TZ, причем TZ<TSV. Реализация указанного технического принципа в конечном итоге обусловливает сокращение потребления тепловой энергии с температурным уровнем TSV или выше, поскольку в этом случае можно целесообразно использовать тепловую энергию с температурным уровнем ниже TSV, образующуюся при осуществлении других процессов химического синтеза, например, при конденсации или охлаждении того или иного материального потока, и сократить расход тепловой энергии с температурным уровнем TSV или выше, которая в общем случае характеризуется более высокой затратоемкостью.

Тепловая энергия с температурным уровнем TZ, получаемая при осуществлении других процессов химического синтеза вследствие конденсации или охлаждения того или иного материального потока, может поступать в промежуточный нагреватель прямо или косвенно. В случае прямого поступления указанной тепловой энергии подлежащий конденсации или охлаждению материальный поток других процессов химического синтеза нагревает внутренний поток дистилляционной колонны для очистки диалкилкарбоната посредством промежуточного нагревателя. В случае косвенного поступления указанной тепловой энергии подлежащий конденсации или охлаждению материальный поток нагревает внутренний поток дистилляционной колонны посредством одного или нескольких теплоносителей. При этом в качестве теплоносителей используют газы, пары или жидкости, предпочтительными среди которых являются парообразные или жидкие технические теплоносители, например, такие как вода, теплоносители на основе минеральных масел или синтетические теплоносители (например, Diphyltm или Marlotherm®). К особенно предпочтительным теплоносителям относится вода или водяной пар.

Таким образом, объектом настоящего изобретения является способ очистки диалкилкарбонатов по меньшей мере в одной дистилляционной колонне, которая включает по меньшей мере одну укрепляющую секцию в верхней части и по меньшей мере одну исчерпывающую секцию в нижней части, отличающийся тем, что в дистилляционной колонне для переработки содержащей диалкилкарбонат и алкиловый спирт смеси, отбираемой из верхней части переэтерификационной колонны, используют средство для нагревания внутреннего жидкостного потока, причем для нагревания внутреннего жидкостного потока частично или полностью используют энергию, получаемую из другого процесса химического синтеза. Указанное средство предпочтительно находится в исчерпывающей секции дистилляционной колонны, в особенно целесообразном варианте в верхней половине ее исчерпывающей секции.

Расход тепловой энергии с температурным уровнем TSV в кубовом испарителе дистилляционной колонны, используемой для очистки диалкилкарбоната, можно сократить благодаря промежуточному нагреванию, осуществляемому в исчерпывающей секции колонны, особенно предпочтительно в верхней половине исчерпывающей секции. Необходимое для промежуточного нагревателя количество тепловой энергии с температурным уровнем TZ может быть получено при осуществлении других процессов химического синтеза. Речь при этом предпочтительно идет о последующем получении диарилкарбоната, причем необходимое для промежуточного нагревателя количество тепловой энергии можно получать предпочтительно в виде теплоты промежуточной конденсации, протекающей внутри первой реакционной колонны для получения диарилкарбоната, и/или в виде теплоты конденсации, протекающей в верхней части, а также в системе конденсации других реакционных и/или других дистилляционных колонн процесса получения диарилкарбоната.

Сокращение потребления тепловой энергии с температурным уровнем TSV при одновременном обеспечении высокого качества целевого продукта, достигаемое благодаря использованию предлагаемого в изобретении способа, позволяет получать существенные экономические преимущества.

Другим объектом настоящего изобретения является устройство для очистки диалкилкарбонатов, которое включает по меньшей мере одну дистилляционную колонну по меньшей мере с одной укрепляющей секцией в верхней части и по меньшей мере одной исчерпывающей секцией в нижней части, а также по меньшей мере одним средством для нагревания внутреннего жидкостного потока, осуществляемого благодаря частичному или полному использованию энергии, получаемой в другом процессе химического синтеза.

Диалкилкарбонаты, подлежащие очистке в соответствии с настоящим изобретением, предпочтительно обладают общей формулой (I):

,

в которой R1 и R2 независимо друг от друга означают неразветвленный или разветвленный, при необходимости замещенный алкил с 1-34 атомами углерода, предпочтительно алкил с 1-6 атомами углерода, особенно предпочтительно алкил с 1-4 атомами углерода. При этом остатки R1 и R2 могут быть одинаковыми или разными. Остатки R1 и R2 предпочтительно являются одинаковыми.

В соответствии с настоящим изобретением алкилом с 1-4 атомами углерода является, например, метил, этил, н-пропил, изопропил, н-бутил, втор-бутил или трет-бутил, алкилом с 1-6 атомами углерода, например, н-пентил, 1-метилбутил, 2-метилбутил, 3-метилбутил, неопентил, 1-этил-пропил, циклогексил, циклопентил, н-гексил, 1,1-диметилпропил, 1,2-диметилпропил, 1,2-диметилпропил, 1-метилпентил, 2-метилпентил, 3-метилпентил, 4-метилпентил, 1,1-диметилбутил, 1,2-диметилбутил, 1,3-диметилбутил, 2,2-диметилбутил, 2,3-диметилбутил, 3,3-диметилбутил, 1-этилбутил, 2-этилбутил, 1,1,2-триметилпропил, 1,2,2-триметилпропил, 1-этил-1-метилпропил, 1-этил-2-метилпропил или 1-этил-2-метилпропил, алкилом с 1-34 атомами углерода, например, н-гептил и н-октил, пинакил, адамантил, изомерные ментилы, н-нонил, н-децил, н-додецил, н-тридецил, н-тетрадецил, н-гексадецил или н-октадецил. Аналогичные алкилы содержатся также, например, в соответствующих аралкильных, соответственно алкиларильных остатках. Алкиленовые остатки в соответствующих гидро-ксиалкильных или аралкильных, соответственно алкиларильных остатках, аналогичны, например, алкиленовым остаткам, содержащимися в указанных выше алкильных остатках.

Перечень возможных алкильных остатков не ограничивается приведенными выше примерами.

К предпочтительным диалкилкарбонатам относятся диметилкарбонат, диэтилкарбонат, ди(н-пропил)карбонат, ди(изопропил)карбонат, ди(н-бутил)-карбонат, ди(втор-бутил) карбонат, ди(трет-бутил)карбонат и дигексилкарбонат. Особенно предпочтительными диалкилкарбонатами являются диметилкарбонат и диэтилкарбонат. Еще более предпочтительным диалкилкарбонатом является диметилкарбонат.

Диалкилкарбонаты предпочтительно получают из циклических алкиленкарбонатов формулы (II):

,

в которой R3 и R4 независимо друг от друга означают водород, замещенный или незамещенный алкил с 1-4 атомами углерода, замещенный или незамещенный алкенил с 2-4 атомами углерода или замещенный или незамещенный арил с 6-12 атомами углерода, причем остатки R3 и R4 совместно с двумя из трех атомов углерода цикла могут образовывать насыщенный карбоцикл с 5-8 кольцевыми членами.

Циклические алкиленкарбонаты подвергают переэтерификации спиртами формулы:

R5-ОН,

в которой R5 означает неразветвленный или разветвленный алкил с 1-4 атомами углерода.

Катализаторами переэтерификации, используемыми для получения диалкилкарбонатов, являются известные специалистам соединения, например, гидриды, оксиды, гидроксиды, алкоголяты, амиды или соли щелочных металлов, таких как литий, натрий, калий, рубидий и цезий, предпочтительно лития, натрия и калия, особенно предпочтительно натрия или калия (США US 3642858 А и US 3803201 A, EP 1082 А). В случае использования алкоголятов в качестве катализаторов, их можно получать также in situ из элементарных щелочных металлов и используемого для переэтерификации спирта. В качестве солей щелочных металлов используют соли органических или неорганических кислот, таких как уксусная кислота, пропионовая кислота, масляная кислота, бензойная кислота, стеариновая кислота, угольная кислота (карбонаты или гидрокарбонаты), соляная кислота, бромистоводородная кислота или йодистоводородная кислота, азотная кислота, серная кислота, фтористоводородная кислота, фосфорная кислота, цианистоводородная кислота, роданистоводородная кислота, борная кислота, оловянная кислота, алкилоловянные кислоты с 1-4 атомами углерода в алкиле или сурьмяные кислоты. В предпочтительном варианте в качестве соединений щелочных металлов используют соответствующие оксиды, гидроксиды, алкоголяты, ацетаты, пропионаты, бензоаты, карбонаты и гидрокарбонаты, причем особенно предпочтительными являются гидроксиды, алкоголяты, ацетаты, бензоаты или карбонаты. Указанные соединения щелочных металлов (при необходимости образующиеся in situ из свободных щелочных металлов) используют в количестве от 0,001 до 2% масс., предпочтительно от 0,003 до 1,0% масс., особенно предпочтительно от 0,005 до 1,0% масс. в пересчете на подлежащую превращению реакционную смесь.

К указанным выше соединениям щелочных металлов при необходимости можно добавлять комплексообразующие вещества. К последним относятся, например, кроновые эфиры, такие как дибензо-18-крон-6, полиэтиленгликоли или бициклические азотсодержащие криптанды.

Подобные комплексообразователи используют в количестве от 0,1 до 200% мол., предпочтительно от 1 до 100% мол. в пересчете на соединение щелочного металла.

Кроме того, в качестве катализаторов синтеза диалкилкарбонатов можно использовать также соединения таллия(I) и таллия(III), в частности, соответствующие оксиды, гидроксиды, карбонаты, ацетаты, бромиды, хлориды, фториды, формиаты, нитраты, цианаты, стеараты, нафтенаты, бензоаты, циклогексилфосфонаты, гексагидробензоаты, циклопентадиенилталлий, метилат таллия, этилат таллия, предпочтительно оксид таллия(I), гидроксид таллия(I), карбонат таллия(I), ацетат таллия(I), ацетат таллия(III), фторид таллия(I), формиат таллия(I), нитрат таллия(I), нафтенат таллия(I) и метилат таллия(I) (смотри европейский патент ЕР 1083). Количество используемого таллиевого катализатора не является критическим параметром. В общем случае оно находится в интервале от 0,0001 до 10% масс., предпочтительно от 0,001 до 1% масс. в пересчете на общую реакционную смесь. Кроме того, в качестве катализаторов синтеза диалкилкарбонатов можно использовать азотсодержащие основания (смотри патент США US 4062884). К пригодным катализаторам подобного типа относятся, например, вторичные или третичные амины, такие как триэтиламин, трибутиламин, метилдибензиламин, диметилциклогексиламин и другие.

Количество используемых азотсодержащих оснований в пересчете на общую реакционную смесь составляет от 0,01 до 10% масс., предпочтительно от 0,1 до 5% масс., особенно предпочтительно от 0,1 до 1% масс.. В качестве катализаторов можно использовать также соединения, выбранные из группы, включающей фосфины, стибины, арсины и соединения двухвалентной серы и селена, а также их ониевые соли (ЕР 180387, US 4734519).

Примерами катализаторов подобного типа являются трибутилфосфин, трифенилфосфин, дифенилфосфин, 1,3-бис(дифенилфосфино)пропан, трифениларсин, триметиларсин, трибутиларсин, 1,2-бис(дифениларсино)-этан, трифенилсурьма, дифенилсульфид, дифенилдисульфид, дифенилселенид, галогенид тетрафенилфосфония (Cl, Br, J), галогенид тетрафениларсония (Cl, Br, J), галогенид трифенилсульфония (Cl, Br) и так далее.

Предпочтительное количество используемых катализаторов подобного типа в пересчете на общую реакционную смесь составляет от 0,1 до 10% масс., предпочтительно от 0,1 до 5% масс., особенно предпочтительно от 0,1 до 2% масс..

Кроме того, в качестве катализаторов синтеза диалкилкарбонатов можно использовать соединения олова, титана или циркония (US 4661609 A). Примерами подобных каталитических систем являются бутилоловянная кислота, метилат олова, диметилолово, оксид дибутил-олова, дилаурат дибутилолова, гидрид трибутилолова, хлорид трибутил-олова, этилгексаноат олова(II), алкоголяты циркония (метилат, этилат или бутилат), галогениды циркония(IV) (F, Cl, Br, J), нитраты циркония, ацетилацетонат циркония, алкоголяты титана (метилат, этилат, изопропилат), ацетат титана, ацетилацетонат титана и так далее.

Предпочтительно используемое количество катализаторов подобного типа составляет от 0,1 до 10% масс., предпочтительно от 0,1 до 5% масс. в пересчете на общую реакционную смесь.

Для получения диалкилкарбонатов можно использовать также бифункциональные катализаторы формулы (III):

.

Молярное соотношение между заключенными в квадратные скобки компонентами подобных катализаторов определяется индексами m и n. Последние независимо друг от друга соответственно могут означать числа от 0,001 до 1, предпочтительно от 0,01 до 1, особенно предпочтительно от 0,05 до 1 и еще более предпочтительно от 0,1 до 1. Заключенные в квадратные скобки компоненты являются нейтральными солями, состоящими из соответствующих катионов и анионов. Индексы а и b независимо друг от друга соответственно означают целые числа от 1 до 5, в то время как индексы end независимо друг от друга соответственно означают целые числа от 1 до 3, причем соответствующие катионы и анионы обладают необходимыми для образования нейтральных солей валентностями. Катион А в солях формулы (III) означает ион металла из третьего периода и группы IIa, четвертого периода и групп На, IVa-VIIIa, Ib или IIb, пятого периода и групп IIa, IVa-VIIa или IVb, соответственно шестого периода и групп IIa-VIa периодической системы элементов Менделеева.

Пригодные катионы А могут быть выбраны специалистами из коротких периодов периодической системы элементов. В предпочтительном варианте под катионом А подразумевают ион магния, кальция, стронция, бария, цинка, меди, марганца, кобальта, никеля, железа, хрома, молибдена, вольфрама, титана, циркония, олова, гафния, ванадия или тантала, предпочтительно ион магния, кальция, цинка, кобальта, никеля, марганца, меди или олова. Помимо катионов указанных металлов, не образующих комлексы, пригодны также их катионные оксокомплексы, например, такие как титанил TiO++ и хромил CrO2 ++.

Катиону А соответствует анион X, который является остатком неорганической или органической кислоты. Соответствующие неорганические или органические кислоты могут быть одноосновными, двухосновными или трехосновными. Подобные кислоты и их анионы известны специалистам. Примерами анионов одноосновных неорганических или органических кислот являются ионы фторида, бромида, хлорида, йодида, нитрата, алканкарбоновой кислоты с 1-18 атомами углерода или бензоата, примерами анионов двухосновных неорганических или органических кислот являются ионы сульфата, оксалата, сукцината, фумарата, малеината, фталата или других соединений, примерами трехосновных неорганических или органических анионов являются ионы фосфата или цитрата. Предпочтительными анионами Х в катализаторах формулы (III) являются ионы фторида, хлорида, бромида, йодида, сульфата, нитрата, фосфата, формиата, ацетата, пропионата, оксалата, бутирата, цитрата, сукцината, фумарата, малеината, бензоата, фталата, деканоата, стеарата, пальмитата или лаурината. Особенно предпочтительными анионами Х являются ионы хлорида, бромида, йодида, ацетата, лаурината, стеарата, пальмитата, деканоата, нитрата или сульфата.

Катион В в катализаторах формулы (III) может быть выбран из группы, включающей ионы щелочных металлов или щелочноземельных металлов, четвертичного аммония, фосфония, арсония или стибония и третичного сульфония.

Пригодными катионами щелочных металлов (щелочноземельных металлов) являются ионы лития, натрия, калия, рубидия, цезия, магния, кальция, стронция и бария, причем предпочтительными являются ионы щелочных металлов, особенно предпочтительно ионы натрия и калия.

В предпочтительном варианте пригодные катионы В обладают формулой (IV):

,

в которой

Q1 означает азот, фосфор, мышьяк или сурьму и

R6, R7, R8 и R9 независимо друг от друга соответственно означают неразветвленный или разветвленный алкил с 1-18 атомами углерода или аралкил 7-12 атомами углерода, причем один из остатков R6-R9 может означать также арил с 6-12 атомами углерода.

В особенно предпочтительном варианте катион В имеет формулу (V):

,

в которой Q2 означает азот или фосфор, предпочтительно азот.

В еще более предпочтительном варианте вместо остатков R6, R7, R8 и R9 в катионах формулы (IV), соответственно (V), присутствуют остатки R16, R17, R18, соответственно R19, которые независимо друг от друга означают неразветвленный или разветвленный алкил с 1-18 атомами углерода или аралкил с 7-8 атомами углерода, причем один из остатков R16-R19 может означать также фенил. В другом еще более предпочтительном варианте вместо остатков R16, R17, R18, соответственно R19, в катионах формулы (IV), соответственно (V), присутствуют остатки R26, R27, R28, соответственно R29, которые независимо друг от друга означают алкил с 1-8 атомами углерода или бензил, причем один из остатков R26, R27, R28, R29 может означать также фенил.

Неразветвленным или разветвленным алкилом с 1-18 атомами углерода является, например, метил, этил, пропил, изопропил, бутил, изобутил, гексил, октил, додецил, гексадецил или октадецил. Предпочтительным алкилом является алкил с 1-12 атомами углерода, особенно предпочтительно алкил с 1-8 атомами углерода.

Аралкилом с 7-12 атомами углерода является, например, бензил, фенил-этил, фенилпропил, нафтилметил или нафтилэтил, предпочтительно бензил или фенилэтил, еще более предпочтительно бензил.

Арилом с 6-12 атомами углерода является, например, фенил, нафтил или бифенилил, предпочтительно фенил.

Анион Y в катализаторе формулы (III) является ионом галогена, таким как фторид, хлорид, бромид или йодид, предпочтительно бромид или йодид, особенно предпочтительно йодид. Однако анион Y может отличаться от аниона X, если последний в том или ином конкретном случае означает ион брома или йода.

Количество используемого бифункционального катализатора формулы (III) в пересчете на общую реакционную смесь составляет от 0,005 до 5% масс., предпочтительно от 0,01 до 3% масс., особенно предпочтительно от 0,01 до 1% масс..

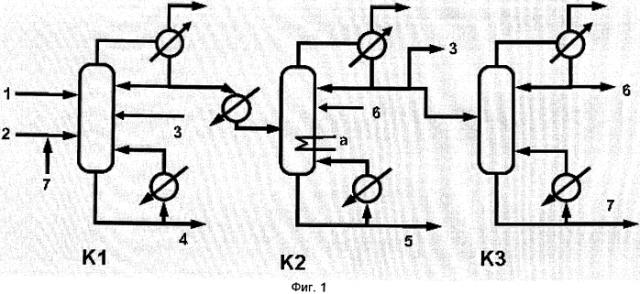

Указанные катализаторы можно подавать в верхнюю часть колонны в виде гомогенных растворов, причем пригодными растворителями являются алкиленкарбонат, алкиленгликоль, спирт или диалкилкарбонат, то есть характерные для данной реакционной системы вещества. Очевидно, можно использовать также нерастворимые катализаторы переэтерификации, которые помещают на промежуточные тарелки или распределяют между насадочными телами. В подобном случае можно исключить подачу растворенного катализатора в виде показанного на фиг.1 потока 2.

Пригодными являются, например, гетерогенные катализаторы в виде ионообменных смол с функциональными группами, такими как группы третичных аминов или четвертичного аммония, противоионами которых являются, например, ионы гидроксида, хлорида или гидросульфата, а также ионообменных смол с сульфокислотными или карбоксильными функциональными группами, противоионами которых являются, например, ионы водорода или ионы щелочных или щелочноземельных металлов. Указанные функциональные группы могут быть присоединены к смоле непосредственно или через инертные цепи (US 4062884 A, US 4691041 A, EP 298167 А). Кроме того, в этой связи следует упомянуть подложки из диоксида кремния, пропитаннные силикатами щелочных или щелочноземельных металлов, а также пригодные для обмена ионов аммония цеолиты.

Диалкилкарбонаты можно получать в непрерывном или периодическом режиме. Предпочтительным является непрерывный режим получения диалкилкарбонатов.

Циклический алкиленкарбонат (циклические алкиленкарбонаты) и или алкиловый спирт (алкиловые спирты) предпочтительно используют в молярном соотношении от 1:0,1 до 1:40, особенно предпочтительно от 1:1,0 до 1:30, еще более предпочтительно от 1:2,0 до 1:20. При этом указанные молярные отношения не учитывают рецикл циклического алкиленкарбоната или спирта в переэтерификационную колонну через один или несколько дефлегматоров (смотри пункт (b)) или один или несколько при необходимости имеющихся кубовых испарителей.

Растворенный или суспендированный катализатор поступает в переэтерификационную колонну предпочтительно вместе с содержащим циклический алкиленкарбонат потоком в месте ввода, расположенном выше места подачи алкилового спирта. В соответствии с другим вариантом катализатор можно подавать в переэтерификационную колонну также отдельно, например, в виде раствора в алкиловом спирте, алкиленгликоле или пригодном инертном растворителе. В случае использования гетерогенных катализаторов их можно смешивать с указанными выше насадочными телами, а также использовать в пригодной форме вместо насадочных тел или в виде насыпного материала, помещаемого на тарелки, которые при необходимости монтируют в переэтерификационной колонне.

В переэтерификационной колонне происходит почти полное превращение алкиленкарбоната и алкилового спирта в диалкилкарбонат и алкиленгликоль. В предпочтительных вариантах получения диалкилкарбоната поток жидкости, отбираемой из куба переэтерификационной колонны, после при необходимости выполняемого концентрирования можно подвергать дополнительному превращению и/или очистке на одной или нескольких дополнительных стадиях. Некоторые или все подобные дополнительные стадии предпочтительно можно осуществлять в одной или нескольких дополнительных колоннах.

Пригодными переэтерификационными колоннами или при необходимости используемыми дополнительными вторыми и прочими колоннами являются известные специалистам колонны. Речь при этом идет, например, о дистилляционных или ректификационных колоннах, предпочтительно о реакционных дистилляционных или реакционных ректификационных колоннах.

Переэтерификационная колонна предпочтительно включает по меньшей мере одну находящуюся в ее верхней части укрепляющую секцию и по меньшей мере одну расположенную ниже укрепляющей секции реакционную зону. Каждая из этих частей колонны независимо друг от друга предпочтительно содержит соответственно от 0 до 30, предпочтительно от 0,1 до 30 теоретических ступеней.

В предпочтительных вариантах ниже реакционной зоны переэтерификационной колонны располагается по меньшей мере одна исчерпывающая секция.

Кроме того, переэтерификационная колонна предпочтительно может быть оборудована одним или несколькими кубовыми испарителями. В случае оснащения переэтерификационной колонны исчерпывающей секцией предпочтительным является дополнительное использование кубового испарителя, в котором происходит полное или частичное испарение стекающей из исчерпывающей секции жидкости. Поток полностью или частично испаренной жидкости полностью или частично возвращается в переэтерификационную колонну. В случае конструктивного исполнения переэтерификационной колонны без исчерпывающей секции стекающая из реакционной зоны жидкость полностью или частично испаряется в при необходимости используемом кубовом испарителе и полностью или частично возвращается в переэтерификационную колонну.

В предпочтительных вариантах осуществления изобретения укрепляющая секция (укрепляющие секции) может (могут) находиться в переэтерификационной колонне одновременно с реакционной зоной (реакционными зонами) и по меньшей мере одной при необходимости используемой исчерпывающей секцией. При этом выходящая из реакционной зоны (реакционных зон) парообразная смесь поступает снизу в нижнюю часть укрепляющей секции, соответственно в при необходимости нижнюю укрепляющую секцию, что сопровождается снижением концентрации алкиленкарбоната, соответственно алкиленгликоля.

Ниже реакционной зоны и при необходимости используемой исчерпывающей секции образуется смесь продуктов, содержащая алкиленгликоль, избыточный или непревращенный алкиленкарбонат, алкиловый спирт, диалкилкарбонат, катализаторы переэтерификации и образующиеся в процессе переэтерификации или изначально присутствующие в эдуктах труднокипящие соединения. При наличии в переэтерификацонной колонне исчерпывающей секции происходит снижение содержания легкокипящих соединений, например, диалкилкарбоната и спирта, причем в присутствии катализатора переэтерификации в определенных условиях дополнительно образуются диалкилкарбонат и алкиленгликоль. Источником необходимой для этого процесса энергии предпочтительно является один или несколько испарителей.

Во всех частях переэтерификационной колонны, то есть как в укрепляющей секции и при необходимости имеющейся исчерпывающей секции, так и в реакционной зоне, можно использовать насадочные тела или упорядоченные насадки. Пригодными являются насадочные тела, соответственно упорядоченные насадки, обычно используемые для осуществления процессов дистилляции и описанные, например, в Ullmann's Encyclopädie der Technischen Chemie, 4-е издание, том 2, страница 528 и следующие. Примерами пригодных насадочных тел являются кольца Рашига, кольца Палля, кольца Novalox, седла Берля, седла Intalex, тороидальные седла и насадки Interpack, в то время как примерами пригодных упорядоченных насадок могут служить насадки из металлических листовых материалов или тканей (например, насадки типа ВХ, Montz Pak, Mellapak, Melladur, Kerapak или CY), а также насадки, выполненые из других материалов, таких как стекло, керамика, фарфор, специальная сталь или полимеры. Предпочтительными являются насадочные тела или упорядоченные насадки, которые характеризуются большой поверхностью, оптимальным смачиванием и достаточно длительным временем пребывания жидкой фазы. К подобным изделиям относятся, например, кольца Палля, кольца Novalox и седла Берля, а также насадки ВХ, Montz Рак, Mellapak, Melladur, Kerapak и CY.

В соответствии с другим вариантом в переэтерификационной колонне можно использовать также тарелки, например, сетчатые, колпачковые, клапанные или туннельные тарелки. При этом в реакционной зоне (реакционных зонах) переэтерификационной колонны особенно предпочтительно находятся тарелки с длительным временем пребывания жидкой фазы и оптимальным массобменом, например, колпачковые, клапанные или туннельные тарелки с высокими переливными перегородками. Число теоретических тарелок в реакционной зоне предпочтительно составляет от 3 до 50, особенно предпочтительно от 10 до 50 и еще более предпочтительно от 10 до 40. Заполнение внутреннего объема реакционной зоны жидкостью предпочтительно составляет от 1 до 80%, особенно предпочтительно от 5 до 70% и еще более предпочтительно от 7 до 60%. Специалисты могут выполн