Способ производства аналога сыра

Иллюстрации

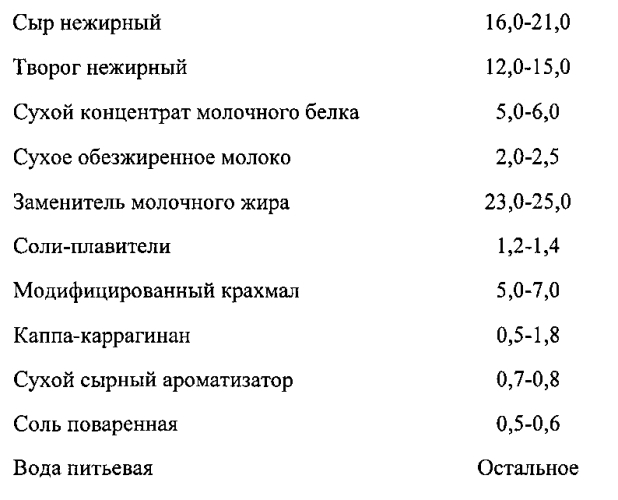

Показать всеИзобретение относится к молочной промышленности, а именно к способу производства аналога плавленого сыра. Способ предусматривает приготовление в плавителе смеси компонентов, содержащей сыр нежирный, творог нежирный, сухой концентрат молочного белка, сухое обезжиренное молоко, сухой сырный ароматизатор, поваренную соль, соли-плавители в виде смеси цитрата натрия и полифосфата натрия в соотношении 1:1, 50% массы заменителя молочного жира «Союз 60», 70% питьевой воды, стабилизаторы консистенции в виде смеси модифицированного крахмала с пониженной температурой набухания (70°С) и каппа-каррагинана, проведение термомеханической обработки полученной смеси нагреванием ее до 75°С в течение 3-5 мин при скорости вращения мешалки 150-300 об/мин, добавление оставшихся 50% массы заменителя молочного жира «Союз 60» и осуществление термомеханической обработки смеси нагреванием до 80°С в течение 2-3 мин при скорости вращения мешалки 150-300 об/мин в условиях разреженной атмосферы при давлении от 0,1 до 0,3 бар, добавление оставшихся 30% питьевой воды и осуществление термомеханической обработки смеси нагреванием до 90°С в течение 2-3 мин при скорости вращения мешалки 750 об/мин в условиях разреженной атмосферы при давлении от 0,3 до 0,5 бар, расфасовку полученного продукта в горячем состоянии и охлаждение при следующем соотношении исходных компонентов, мас.%: сыр нежирный - 16,0-21,0, творог нежирный - 12,0-15,0, сухой концентрат молочного белка - 5,0-6,0, сухое обезжиренное молоко - 2,0-2,5, заменитель молочного жира - 23,0-25,0, соли-плавители - 1,2-1,4, модифицированный крахмал - 5,0-7,0, каппа-каррагинан - 0,5-1,8, сухой сырный ароматизатор - 0,7-0,8, соль поваренная - 0,5-0,6, вода питьевая - остальное. Изобретение позволяет получить однородный продукт с высокой вязкостью и упругостью, повысить его плотность консистенции, улучшить вкус и внешний вид, сохранить пищевую ценность и снизить себестоимость сырья. 1 пр.

Реферат

Изобретение относится к молочной промышленности, а именно к производству плавленого сыра.

Известен способ получения композиции заменителя сыра (Патент РФ №2259050), предусматривающий получение композиции, содержащей влагу в количестве более чем около 60 вес.% от веса композиции, гидроколлоид, полученный из сыра компонент, в количестве менее чем около 15 вес.% от веса композиции и сырный ароматизатор, который является натуральным или искусственным, и подкисление композиции до pH не выше 4,6, причем полученная композиция является достаточно твердой, чтобы ее можно было, по меньшей мере, нарезать ломтиками, разрезать, покрошить или натереть.

К недостаткам способа относятся:

- получение сыра недостаточно пластичного;

- использование гидроколлоида создает благоприятные условия для размножения патогенной и условно патогенной микрофлоры, что ограничивает срок хранения продукта.

Известен способ получения сыра путем смешивания таких компонентов, как натуральный сыр, сычужный казеин, вода, добавки (ароматизатор); также могут быть добавлены растительный жир или сливочное масло и/или молочный жир. Сырье измельчают и гомогенизируют, затем все ингредиенты перемешивают и нагревают до температуры около 90°C в емкости Кастнера с прямой подачей пара при выдержке 6,5 минут; после этого сыр разливают в формы и охлаждают (US 2004265463).

В процессе производства сыра по данному способу для перевода сычужного казеина из денатурированного состояния и обеспечения однородности продукта в растворимую форму используются только фосфаты натрия.

При реализации этого способа вязкость и прочность получаемого продукта невысокие: продукт крошится, внешний вид его неоднородный, матовый, соответственно, вкус сыра неравномерный по его объему, при этом на вкусовые характеристики негативно влияют используемые соли-плавители, придающие специфический неприятный привкус.

Известен способ приготовления аналога сыра (Патент РФ №2280993), предусматривающий приготовление смеси, содержащей сычужный казеин, растительный жир, коллаген, ароматизатор и воду. Полученную смесь нагревают в две стадии: на первой стадии смесь нагревают до температуры 50-70°C, выдерживают при этой температуре в течение 1-15 мин, а на второй стадии - до температуры 80-100°C. Нагрев смеси на второй стадии осуществляют под вакуумом при давлении от 0,1 до 0,6 бар. Смесь подкисляют до pH 4,5-4,8.

К недостаткам способа относятся:

- использование коллагена, фибриллярного белка, составляющего основу соединительной ткани организма животных. Такое сочетание ухудшает традиционный «молочный» вкус продукта, уменьшает количество незаменимых аминокислот, содержащихся в молочном белке (Валин, Лейцин и Изолейцин, Метионин, Треонин, Триптофан, Фенилаланин);

- ввиду отсутствия эмульгирующих солей не обеспечивается плотная и упругая структура, характерная для натуральных сыров типа Голландского.

Наиболее близким к предлагаемому изобретению по технической сущности является композиция для получения плавленого сырного продукта (Патент РФ №2416202), содержащая сыр нежирный несоленый, сухое молоко, соль-плавитель «Фосфомикс-110», заменитель молочного жира «Эколакт», стабилизатор «Комплит-гель ПС-02», наполнитель и воду питьевую. Соотношение компонентов следующее, мас.%:

| Сыр нежирный несоленый | 50,4-60,4 |

| Сухое молоко | 2,5-3,0 |

К недостаткам способа относятся:

- высокая плотность консистенции достигается большим содержанием сухих веществ (~ 70%);

- используемая соль-плавитель «Фосфомикс-110» представляет собой дифосфат натрия (Е 450), который используется преимущественно в пастообразных плавленых сырах и не может обеспечить достаточно плотную и упругую консистенцию;

- для расплавления достаточно большого количества нежирного сыра (50,4-60,4%) необходима доза внесения соли-плавителя около 2%, что при высоком уровне активной кислотности соли «Фосфомикс-110» (10,4±0,5) обусловит получение в готовом продукте порока «щелочной привкус».

Техническим результатом, достигаемым при осуществлении предлагаемого изобретения, является создание способа производства аналога сыра, который обеспечил бы однородность продукта, повышение плотности консистенции, высокую вязкость и упругость, улучшение вкуса и внешнего вида, сохранение пищевой ценности и снижение себестоимости сырья.

Указанный технический результат достигается тем, что в способе производства аналога сыра, включающем приготовление в плавителе смеси компонентов, содержащей сыр нежирный, творог нежирный, сухой концентрат молочного белка, сухое обезжиренное молоко, сухой сырный ароматизатор, поваренную соль, соли-плавители в виде смеси цитрата натрия и полифосфата натрия в соотношении 1:1, 50% массы заменителя молочного жира «Союз 60», 70% питьевой воды, стабилизаторы консистенции в виде смеси модифицированного крахмала с пониженной температурой набухания (70°С) и каппа-каррагинана, проведение термомеханической обработки полученной смеси нагреванием ее до 75°С в течение 3-5 мин при скорости вращения мешалки 150-300 об/мин, добавление оставшихся 50% массы заменителя молочного жира «Союз 60» и осуществление термомеханической обработки смеси нагреванием до 80°С в течение 2-3 мин при скорости вращения мешалки 150-300 об/мин в условиях разреженной атмосферы при давлении от 0,1 до 0,3 бар, добавление оставшихся 30% питьевой воды и осуществление термомеханической обработки смеси нагреванием до 90°С в течение 2-3 мин при скорости вращения мешалки 750 об/мин в условиях разреженной атмосферы при давлении от 0,3 до 0,5 бар, расфасовку полученного продукта в горячем состоянии и охлаждение, при следующем соотношении исходных компонентов, мас. %:

Способ осуществляется следующим образом.

Приготавливают компоненты для ступенчатой термомеханической обработки: сыр нежирный, творог нежирный, сухой концентрат молочного белка, сухое обезжиренное молоко, заменитель молочного жира «Союз 60», соли-плавители в виде смеси цитрата натрия и полифосфата натрия в соотношении 1:1, стабилизаторы консистенции в виде смеси модифицированного крахмала с пониженной температурой набухания (70°С) и каппа-каррагинана, сухой сырный ароматизатор, соль поваренную, воду питьевую. Затем проводят ступенчатую термомеханическую обработку сырья. Вначале вносят в плавитель сыр нежирный, творог нежирный, сухой концентрат молочного белка, сухое обезжиренное молоко, сухой сырный ароматизатор, поваренную соль, соли-плавители, 50% массы заменителя молочного жира, 70% питьевой воды, стабилизаторы консистенции и осуществляют термомеханическую обработку с нагреванием смеси до 75°С в течение 3-5 мин при скорости вращения мешалки 150-300 об/мин; затем добавляют оставшиеся 50% массы заменителя молочного жира и осуществляют термомеханическую обработку с нагреванием до 80°С в течение 2-3 мин при скорости вращения мешалки 150-300 об/мин в условиях разреженной атмосферы при давлении от 0,1 до 0,3 бар; на следующей стадии добавляют оставшиеся 30% питьевой воды и осуществляют термомеханическую обработку с нагреванием до 90°С в течение 2-3 мин при скорости вращения мешалки 750 об/мин в условиях разреженной атмосферы при давлении от 0,3 до 0,5 бар. Полученный продукт расфасовывают в горячем состоянии и охлаждают.

Соотношение компонентов, мас. %:

Сопоставительный анализ заявляемого решения с прототипом показывает, что отличительными признаками от прототипа являются следующие:

- введение в процесс смеси цитрата и полифосфата натрия обеспечивает сохранение удлиненной структуры белка в конечном продукте, что повышает его однородность, вязкость и упругость, улучшает внешний вид; обеспечивается эффективный перевод сычужного казеина в растворимую форму;

- термомеханическая обработка исходной смеси происходит в три стадии, причем на первой стадии нагревание и выдержка смеси осуществляются при относительно низкой температуре, происходит эффективная гомогенизация смеси, практически исключается наличие нерастворенных фракций в конечном продукте, обработка смеси в разреженной атмосфере способствует уплотнению консистенции;

- использование сухого сырного ароматизатора придает получаемому продукту органичный выраженный сырный вкус;

- применение творога нежирного позволяет экономить нежирный сыр, который является более ресурсо- и трудоемким продуктом;

- в заменителе молочного жира типа «Союз 60» высокие массовые доли незаменимых полиненасыщенных жирных кислот: линолевой (ω-6) 20,3%, линоленовой кислоты (ω-3) 2,0%, т.е. соотношение (ω-6) и (ω-3) кислот равно 10 и близко к требованиям сбалансированного питания.

Реализация способа иллюстрируется примером.

Пример.

Для производства аналога сыра составляют смесь из 17,1 кг сыра нежирного, 15,0 кг творога нежирного, 5,3 кг сухого концентрата молочного белка, 2,1 кг сухого обезжиренного молока, 0,53 кг поваренной соли, 1,3 кг смеси цитрата натрия и полифосфата натрия «Фосфомикс 65 С», 12,15 кг заменителя молочного жира «Союз 60», смеси 5,5 кг модифицированного крахмала «Volum С» и 1,7 кг каппа-каррагинана, 0,75 кг сухого сырного ароматизатора «Чеддер» и 19,7 кг питьевой воды. Смесь подвергают термомеханической обработке с нагреванием до 75°С в течение 3-5 мин при скорости вращения мешалки 150-300 об/мин. Затем добавляют оставшиеся 12,15 кг заменителя молочного жира «Союз 60» и осуществляют термомеханическую обработку с нагреванием до 80°С в течение 2-3 мин при скорости вращения мешалки 150-300 об/мин в условиях разреженной атмосферы при давлении от 0,1 до 0,3 бар. На третьей стадии добавляют оставшиеся 8,48 кг питьевой воды и осуществляют термомеханическую обработку с нагреванием до 90°С в течение 2-3 мин при скорости вращения мешалки 750 об/мин в условиях разреженной атмосферы при давлении от 0,3 до 0,5 бар. Полученный продукт расфасовывают в горячем состоянии и охлаждают.

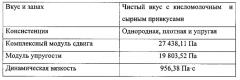

Готовый продукт имеет следующие характеристики:

Способ производства аналога сыра, включающий приготовление в плавителе смеси компонентов, содержащей сыр нежирный, творог нежирный, сухой концентрат молочного белка, сухое обезжиренное молоко, сухой сырный ароматизатор, поваренную соль, соли-плавители в виде смеси цитрата натрия и полифосфата натрия в соотношении 1:1, 50% массы заменителя молочного жира «Союз 60», 70% питьевой воды, стабилизаторы консистенции в виде смеси модифицированного крахмала с пониженной температурой набухания (70°С) и каппа-каррагинана, проведение термомеханической обработки полученной смеси нагреванием ее до 75°С в течение 3-5 мин при скорости вращения мешалки 150-300 об/мин, добавление оставшихся 50% массы заменителя молочного жира «Союз 60» и осуществление термомеханической обработки смеси нагреванием до 80°С в течение 2-3 мин при скорости вращения мешалки 150-300 об/мин в условиях разреженной атмосферы при давлении от 0,1 до 0,3 бар, добавление оставшихся 30% питьевой воды и осуществление термомеханической обработки смеси нагреванием до 90°С в течение 2-3 мин при скорости вращения мешалки 750 об/мин в условиях разреженной атмосферы при давлении от 0,3 до 0,5 бар, расфасовку полученного продукта в горячем состоянии и охлаждение, при следующем соотношении исходных компонентов, мас. %: