Роторно-поршневой двигатель

Иллюстрации

Показать всеИзобретение относится к двигателестроению. Роторно-поршневой двигатель внутреннего сгорания содержит статор, боковые крышки, ротор, систему зажигания, форсунку, компрессор или систему турбонаддува, масляный насос, систему охлаждения, уплотнительные элементы. Внутренняя поверхность статора выполнена в поперечном сечении в виде эллипса. В поперечном сечении ротор выполнен в виде треугольника Рело. В вершинах ротора в пазах размещены П-образные лопатки в виде прямоугольных поршней. Объемы между внутренней поверхностью поршней, ротором и боковыми крышками образуют неизменный суммарный объем масла. В суммарном объеме поддерживается постоянное давление путем нагнетания масла от масляного насоса. В вершинах поршней размещены износостойкие вставки. Форсунка размещена в статоре на вертикальной оси симметрии рабочего отверстия статора. Система зажигания в виде двух свечей размещена в первой и второй четвертях статора (если вести отсчет от вертикальной оси симметрии рабочего отверстия статора по часовой стрелке). Выхлопное отверстие выполнено во второй половине третьей четверти статора. Отверстие для нагнетания сжатого воздуха выполнено во второй половине четвертой четверти статора. Техническим результатом является упрощение конструкции, повышение надежности и долговечности двигателя. 1 з.п. ф-лы, 9 ил.

Реферат

Область техники

Изобретение относится к двигателестроению и может быть использовано во всех отраслях, где применяются двигатели внутреннего сгорания.

Предшествующий уровень техники

Известен роторно-поршневой двигатель (см. патент US 4018191 А, F02B 55/14, 1977) [1]. Двигатель содержит статор (наружный корпус), всасывающее и выхлопное отверстия на статоре для газообмена в камерах сгорания, ротор, вал, установленный на подшипниках, расположенных в боковых крышках статора, систему зажигания. В статоре отверстие выполнено сквозным, а по форме в виде эллипса, и введена боковая крышка статора. В отверстие статора встроен цилиндрический ротор, в который встроены лопатки, выполненные с возможностью радиального возвратно-поступательного перемещения.

При этом лопатки делят отверстие статора на камеры с переменным объемом. В статоре в первой его половине четверти (по направлению вращения ротора) выполнено всасывающее отверстие. Система зажигания (свеча) для воспламенения рабочей смеси в камере выполнена в третьей четверти статора, а выхлопное отверстие - в четвертой четверти статора.

Двигатель по патенту [1] работает следующим образом. При симметричном расположении лопаток относительно вертикальной оси симметрии статора камера имеет минимальный объем и очищена от отработанных газов. После пересечения вершиной первой лопатки камеры всасывающего отверстия в статоре камера начнет всасывать в себя рабочую смесь. Всасывание рабочей смеси будет продолжаться до тех пор, пока вершина второй лопатки данной камеры не отсечет всасывающее отверстие от данной камеры. Ввиду того, что отверстие статора выполнено в виде эллипса, начнется сжатие рабочей смеси в данной камере. Наибольшее сжатие рабочей смеси в камере произойдет тогда, когда первая и вторая лопатки данной камеры расположатся симметрично относительно вертикальной оси симметрии статора.

После пересечения вершиной первой лопатки данной камеры отверстия со свечой и воспламенения свечой рабочей смеси в камере давление газа от сгорания рабочей смеси на рабочую площадь первой лопатки преобразуется в крутящий момент и во вращательное движение ротора. При дальнейшем вращении ротора первая лопатка начнет утопать в ротор, а объем камеры начнет уменьшаться и при пересечении первой лопаткой выхлопного отверстия отработанная рабочая смесь будет выжиматься уменьшающимся объемом камеры через выхлопное отверстие. Затем цикл повторяется. Аналогично происходит цикл и в остальных камерах.

Недостатком данного двигателя является следующее: а) ротор сборный и сложный как конструктивно, так и технологически и состоит из двух половин ротора с шейками под подшипники. Сами половинки ротора стянуты болтами друг с другом; б) камеры двигателя не имеют герметизации, поэтому большая потеря рабочей смеси в двигателе, а отсюда и потеря мощности; в) нет подачи масла для смазки соприкасающихся поверхностей лопаток и внутренней рабочей поверхности статора, в результате чего появятся царапины и задиры, а при повышенных оборотах возможно и сваривание трущихся поверхностей лопаток с внутренней рабочей поверхностью статора.

Известен роторно-поршневой двигатель внутреннего сгорания (см. патент RU 2358125 С2, F02B 53/04, 10.06.2009) [2]. Роторно-поршневой двигатель внутреннего сгорания содержит статор (наружный корпус), всасывающее и выхлопное отверстия на статоре для газообмена в камерах сгорания, систему зажигания в статоре, систему герметизации, в статоре рабочее отверстие выполнено сквозным, а по форме в виде эллипса. В рабочем отверстии статора встроен цилиндрический ротор, посаженный на неподвижную посадку на цилиндрический вал, установленный на подшипниках, расположенных в боковых крышках статора.

В цилиндрический ротор равномерно по окружности встроены лопатки, выполненные с возможностью радиального возвратно-поступательного движения. Лопатки подпружинены и содержат на осях ролики на подшипниках, имеющие кинематическую связь с поверхностью замкнутого паза, выполненного в виде эллипса в боковых крышках статора. Система зажигания (свеча) для воспламенения рабочей смеси в камере выполнена в первой половине третьей четверти статора, а во второй половине четвертой четверти выполнены последовательно друг за другом два выхлопных отверстия.

Двигатель по патенту [2] работает следующим образом. При симметричном расположении лопаток камеры в статоре относительно вертикальной оси симметрии статора (во время вращения ротора) камера имеет минимальный объем и очищена от выхлопных газов. После пересечения первой лопаткой камеры всасывающего отверстия, данная камера начнет всасывать в себя рабочую смесь. Наибольший объем всасывания рабочей смеси произойдет тогда, когда первая и вторая лопатки данной камеры расположатся симметрично относительно горизонтальной оси симметрии статора.

При дальнейшем вращении ротора сначала начнет утопать в ротор первая лопатка камеры, а затем и вторая. Объем камеры начнет уменьшаться. Наибольшее сжатие рабочей смеси в камере произойдет тогда, когда первая и вторая лопатки данной камеры расположатся симметрично относительно вертикальной оси симметрии статора.

После пересечения вершиной первой лопатки данной камеры отверстия со свечой и воспламенения свечой рабочей смеси давление газов на рабочую площадь первой лопатки преобразуется в крутящий момент и во вращательное движение ротора. При этом лопатки всех камер от центробежных сил и усилия пружин у лопатки будут перемещаться вдоль радиального паза ротора и одновременно их вершины будут описывать внутреннюю рабочую поверхность статора с зазором в сотых долях миллиметра, так как радиальное перемещение всех лопаток ограничено двумя роликами, встроенными в каждую лопатку.

При дальнейшем вращении ротора сначала первая лопатка начнет утопать в ротор, объем камеры начнет уменьшаться и при пересечении первой лопаткой первого и второго выхлопного отверстия отработанная рабочая смесь будет выжиматься уменьшающимся объемом камеры через выхлопные отверстия.

Аналогично происходит рабочий цикл в остальных камерах.

Недостатком данной схемы двигателя является следующее. Вершины лопаток будут описывать внутреннюю рабочую поверхность статора с зазором в сотых долях миллиметра, так как радиальное перемещение ограничено двумя роликами, встроенными в каждую лопатку. Так как нет подвода масла для смазки роликов и замкнутого паза в виде эллипса, то замкнутый паз и ролики будут подвержены повышенному износу, между ними появится увеличивающийся зазор, который приведет к утопанию лопатки в ротор во время взрыва рабочей смеси в камере и увеличению зазора между вершиной лопатки и внутренней рабочей поверхностью статора.

Все это приводит к прорыву горящих газов от взрыва рабочей смеси в соседние камеры и, как следствие, преждевременному воспламенению рабочей смеси в соседних камерах, детонации и разрушению деталей двигателя. Поэтому никаких зазоров между вершинами лопаток и внутренней рабочей поверхностью статора во время работы двигателя быть не должно.

Известен роторно-поршневой двигатель внутреннего сгорания (см. патент RU 2414610 C1, F02B 53/08, 20.03.2011) [3]. Роторно-поршневой двигатель внутреннего сгорания содержит статор (наружный корпус), ротор, вал, систему зажигания (свечу) и компрессор. В статоре рабочее отверстие выполнено в виде эллипса. В отверстии статора встроен цилиндрический ротор. В ротор равномерно по окружности встроены подпружиненные лопатки с возможностью радиального перемещения. Лопатки ротора делят отверстие статора на камеры. Ротор посажен на неподвижную посадку на цилиндрический вал. Лопатки содержат на осях ролики на подшипниках. Ролики имеют кинематическую связь с замкнутым пазом в виде эллипса в боковых крышках статора.

В первой половине первой и третьей четверти статора (по направлению вращения ротора) встроены форсунки для вспрыскивания топлива в камеры, а затем там же рядом встроены свечи для воспламенения рабочей смеси в камерах. Во второй половине второй и четвертой четверти статора выполнены выхлопные отверстия, там же рядом выполнены отверстия для подвода сжатого воздуха в камеры. Рабочее колесо компрессора посажено на вал-шестерню, имеющую кинематическую связь с валом ротора. Компрессор через обратные клапаны с помощью воздухопроводов соединен с баллоном. Баллон через воздушные электроклапаны соединен с отверстиями для подвода воздуха в камеры статора.

Двигатель по патенту [3] работает следующим образом.

За один оборот ротора в данном двигателе осуществляется в каждой камере четырехтактный цикл в следующей последовательности:

1. Всасывание; 2. Сжатие; 3. Рабочий ход; 4. Выхлоп.

При этом одновременно работающих камер должно быть две, симметрично расположенных относительно оси вращения ротора и противорасположенных относительно друг друга. Для этого необходимо циклы всасывания и сжатия объединить в один цикл, т.е. подать в камеры после выхлопа из них отработанной рабочей смеси сжатый воздух со стороны другого объекта с целью очистки камер от отработанной рабочей смеси, охлаждения камер, а затем произвести заполнение и запирание камер и дожимание воздуха в камерах при симметричном расположении лопаток камер относительно вертикальной оси симметрии статора.

Такое конструктивное расположение на статоре выхлопных отверстий, отверстий для подвода сжатого воздуха от баллона компрессора, расположение на статоре двух форсунок и двух свечей обуславливает попарную синхронную работу двух симметричных и взаимно противорасположенных камер, где рабочий цикл в камерах длится в течение полуоборота, а затем за остальные полуоборота ротора совершается второй рабочий цикл. Т.е. за один оборот ротора в каждой камере двигателя совершается рабочий цикл дважды. Все это повышает мощность данной схемы двигателя по сравнению с ближайшим аналогом.

Эта конструкция двигателя и принята за прототип.

Недостатком данной схемы двигателя является следующее.

Радиальное перемещение лопаток происходит за счет встроенных в них роликов, которые перемещаются по замкнутому пазу в виде эллипса в боковых крышках статора. Чтобы ролики не заклинивали, перемещаясь по замкнутому пазу, они должны иметь зазор между стенками паза, который увеличивается по мере износа роликов и замкнутого паза во время работы двигателя. Во время взрыва рабочей смеси в камере зазор между роликами и стенками паза схлопывается от резкого повышения давления в камере, при этом лопатки утопают в ротор на величину зазора, а между вершинами лопаток и внутренней рабочей поверхностью статора появляется зазор. В связи с ударной нагрузкой на лопатки пружины не удержат их от перемещения в ротор.

Появление зазора между вершиной лопатки и внутренней рабочей поверхностью статора приводит к прорыву горящих газов от взрыва рабочей смеси в соседние камеры и, как следствие, преждевременное воспламенение рабочей смеси в соседних камерах, детонация и разрушение деталей двигателя.

Кроме того, наличие двух противорасположенных камер сгорания приводит к повышению интенсивности нагрева всех деталей двигателя и, в особенности, ротора при его вращении на повышенных оборотах.

Задача изобретения - упрощение конструкции роторно-поршневого двигателя, повышение его надежности и долговечности.

Поставленная задача достигается тем, что предлагаемый роторно-поршневой двигатель внутреннего сгорания, содержащий статор (наружный корпус) с внутренним рабочим отверстием в виде эллипса, боковые крышки статора, нагнетающее и выхлопное отверстия на статоре для газообмена в камерах сгорания, ротор, расположенный в статоре, посаженный на неподвижную посадку на цилиндрический вал, который установлен на опорных подшипниках, расположенных в боковых крышках статора. В пазах ротора встроены П-образные лопатки, выполненные с возможностью радиального возвратно-поступательного перемещения.

При этом лопатки ротора делят эллипсное рабочее отверстие статора на камеры с переменным объемом. Двигатель содержит также систему зажигания (две свечи) для воспламенения топливовоздушной смеси, форсунку для вспрыскивания в распыленном виде топлива в камеры, компрессор или систему турбонаддува для нагнетания сжатого воздуха в камеры, масляный насос для смазки и работы двигателя, систему охлаждения двигателя, уплотнительные элементы, встроенные в ротор и лопатки для обеспечения герметизации камер переменного объема.

В поперечном сечении ротор выполнен треугольным с выпуклыми сторонами в виде треугольника Рело, в вершинах ротора равномерно друг от друга под 120 градусов выполнены три паза, а в пазах размещены П-образные лопатки в виде прямоугольных поршней, которые могут быть, как вариант, подпружинены либо в пазах ротора размещены ролики. Объемы между внутренними поверхностями поршней, ротором и боковыми крышками статора заполнены масляной жидкостью под давлением, причем эти внутренние объемы трех поршней соединены между собой каналами для перетекания масла и образуют суммарный объем масла, который сохраняется неизменным в любом положении ротора при его вращении в статоре и радиальном возвратно-поступательном движении поршней в роторе.

В боковой крышке статора выполнен канал для поддержания в суммарном объеме постоянного давления путем нагнетания масла (по мере его убывания) через обратный клапан во внутренние объемы поршней от масляного насоса. В вершинах поршней по скользящей посадке с зазором либо запрессованные, но изготовленные из пористого материала, размещены износостойкие вставки, выполненные в поперечном сечении в виде трапеций. Износостойкие вставки поршней контактируют при вращении ротора с внутренней рабочей поверхностью статора. В вершине каждого поршня выполнены каналы, которые подведены к поверхности износостойкой вставки для просачивания под определенным давлением масла через микрозазоры по боковой поверхности вставки либо через поры в материале вставки для смазки скользящих поверхностей износостойких вставок поршней и внутреннего рабочего отверстия статора.

Уплотнительные элементы встроены в торцы поршней и ротора. Форсунка размещена в статоре на вертикальной оси симметрии внутреннего рабочего отверстия статора, а именно на большой оси эллипса. Система зажигания (две свечи) размещена в первой и второй четвертях статора (если вести отсчет от вертикальной оси симметрии рабочего отверстия статора по часовой стрелке). Выхлопное отверстие выполнено во второй половине третьей четверти статора. Отверстие для нагнетания сжатого воздуха в камеры выполнено во второй половине четвертой четверти статора. Отверстие для нагнетания масла во внутренние объемы поршней выполнено в боковой крышке на вертикальной оси симметрии внутреннего рабочего отверстия статора.

Возможно выполнение предлагаемого двигателя таким образом, что на боковых поверхностях каждого поршня выполнены масляные канавки для смазки трущихся боковых поверхностей поршня и боковых поверхностей паза ротора при радиальном возвратно-поступательном движении поршней в роторе.

Возможно выполнение предлагаемого двигателя таким образом, что в каждом поршне меньшее основание трапеции износостойкой вставки, контактирующее с поверхностью внутреннего рабочего отверстия статора в поперечном сечении, выполнено округленной.

Известно, что в эллипсе сумма величин трех радиусов, которые расположены под углом 120 градусов друг к другу по окружности, есть величина постоянная для данного вида эллипса при любом расположении этой конфигурации радиусов в эллипсе. Это правило подходит для любого вида эллипса как вытянутого так и приближающегося к окружности. В предлагаемом двигателе это означает, что суммарный объем между внутренними поверхностями поршней, ротором и боковыми крышками статора, который заполнен масляной жидкостью, сохраняется неизменным в любом положении ротора при его вращении в статоре. При вращении ротора поршни совершают возвратно-поступательные движения вдоль боковых сторон пазов ротора, а масляная жидкость по каналам перетекает из поршня в поршень, сохраняя, тем самым, постоянным давление масла в поршнях и в суммарном объеме.

Поскольку жидкость в виде масла в замкнутом суммарном объеме и благодаря обратному клапану несжимаема, то никакие ударные силы при взрыве топливовоздушной смеси в камере не могут образовать зазор между вершиной поршня и внутренней рабочей поверхностью статора, поэтому износостойкие вставки поршней перемещаются по эллипсной рабочей поверхности статора без зазоров, при этом прорыв горящих газов в соседние камеры невозможен. Все это улучшает динамику и повышает надежность двигателя.

Поршни в роторе могут быть, как вариант, подпружинены, однако с одними пружинами в поршнях работа двигателя будет затруднена, так как возможен прорыв горящих газов от взрыва топливовоздушной смеси в соседние камеры. Поэтому поршни должны быть заполнены еще и масляной жидкостью, чтобы исключить прорыв горящих газов в соседние камеры за счет несжимаемости жидкости.

В пазах ротора взамен поршней, как вариант, могут быть размещены ролики, при этом ролики и пазы ротора должны быть выполнены с высокой точностью, а материалы роликов и ротора должны иметь одинаковый температурный коэффициент линейного расширения.

В вершине каждого поршня выполнены каналы, которые подведены к поверхности износостойкой вставки для просачивания под определенным давлением масла через микрозазоры по боковой поверхности вставки либо через поры в материале вставки для смазки скользящих поверхностей износостойких вставок поршней и внутреннего рабочего отверстия статора. Просачивание масла через микрозазоры по боковой поверхности вставки либо через ее поры возможно только при достижении определенной величины давления в суммарном объеме масла.

На боковых поверхностях каждого поршня выполнены масляные канавки, причем к средней канавке подведены каналы для поступления в нее масла. Все это необходимо для смазки скользящих боковых поверхностей поршня и боковых поверхностей паза ротора при радиальном возвратно-поступательном движении поршней в роторе.

Кроме того, боковые стороны П-образных поршней расположены в пазах ротора в сжатом упругом состоянии, а также под давлением масла в суммарном объеме боковые стороны П-образных поршней по мере их износа подвергаются упругой деформации и постоянно прижимаются к боковым поверхностям пазов ротора. Таким образом, между боковыми поверхностями поршней и пазами ротора нет зазоров в течение всего периода работы двигателя. Все это повышает надежность и долговечность двигателя.

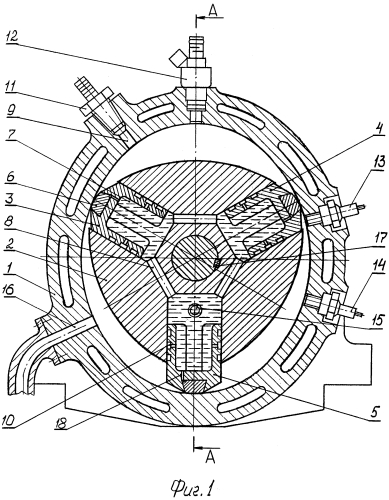

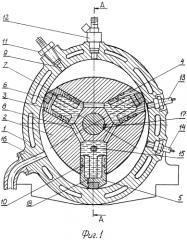

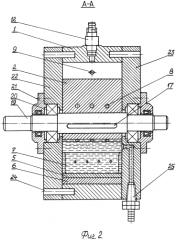

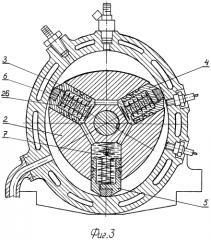

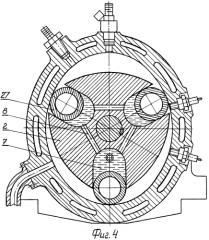

Сущность предлагаемого технического решения поясняется чертежами, где на фиг. 1 изображен общий вид (поперечный разрез) двигателя; на фиг. 2 - продольный разрез Α-A на фиг. 1; на фиг. 3 - общий вид двигателя, вариант с подпружиненными поршнями; на фиг. 4 - общий вид, вариант с размещенными в пазах ротора роликами; на фиг. 5, 6, 7, 8, 9 - общие виды, поясняющие принцип работы двигателя. Двигатель состоит из статора 1 (наружного корпуса), ротора 2 (см. фиг. 1), установленного на вал 19 (см. фиг. 2) и зафиксированного на нем шпонкой 17. Вал 19 установлен на опорных подшипниках 20, расположенных в боковых крышках 22, 23. В роторе 2 расположены П-образные прямоугольные поршни 3, 4, 5 (см. фиг. 1), выполненные с возможностью радиального возвратно-поступательного перемещения в роторе 2. Поршни 3, 4, 5 и каналы 8 заполнены масляной жидкостью 7. В вершинах поршней 3, 4, 5 размещены износостойкие вставки 6.

Статор 1 содержит нагнетающий канал 9 для подачи сжатого воздуха в камеры через штуцер 11. На боковых поверхностях поршней 3, 4, 5 выполнены масляные канавки 10. В статоре 1 размещена форсунка 12 для вспрыскивания в распыленном виде топлива в камеры. Статор 1 содержит также свечи зажигания 13, 14. В боковой крышке 23 выполнено отверстие 15 для нагнетания масла во внутренние объемы поршней. В статоре 1 выполнено выхлопное отверстие 16 и канал для отвода отработанных газов. В вершине каждого поршня выполнены каналы 18, которые подведены к поверхности износостойкой вставки 6 для смазки вставок 6 поршней и рабочей поверхности статора 1. Боковые крышки 22 и 23 содержат крышки 21 для защиты подшипников 20 от пыли и грязи (см. фиг. 2).

Статор 1 и боковые крышки 22 и 23 соединены между собой болтами и штифтами 24. В боковой крышке 23 размещен штуцер 25 со встроенным в него обратным клапаном для нагнетания масла во внутренние объемы поршней. Внутри поршней 3, 4, 5 размещены пружины 26 (см. вариант на фиг. 3). В пазах ротора 2 взамен поршней размещены ролики 27 (см. вариант на фиг. 4).

На фиг. 5 изображен общий вид двигателя и образованная между поршнями 3 и 4 камера 28 в момент вспрыскивания в нее топлива форсункой 12 и нагнетания сжатого воздуха из канала 9. На фиг. 6 показан общий вид и расположенная между поршнями 3, 4 камера 29, в которой начинается процесс сжатия топливовоздушной смеси. На фиг. 7 изображен общий вид двигателя в момент воспламенения сжатой топливовоздушной смеси в камере 30 от срабатывания свечей зажигания 13 и 14. На фиг. 8 показан общий вид и расположенная между поршнями 3 и 4 камера 31 с отработанной рабочей смесью, которая затем удаляется через выхлопной канал 16. На фиг. 9 изображен общий вид двигателя и расположенная между поршнями 3 и 4 камера 32 в момент, при котором происходит ее продувка от остатков отработанной рабочей смеси сжатым воздухом из канала 9 в выхлопной канал 16. Уплотнительные элементы (на чертежах не показаны) встроены в торцы ротора 2 вдоль боковых поверхностей его пазов и в торцы поршней.

Принцип работы роторно-поршневого двигателя.

Работу двигателя рассмотрим на примере цикла рабочей камеры 28, образованной между поршнями 3 и 4, поверхностью ротора 2 и внутренней рабочей поверхностью статора 1 (см. фиг. 5). При вращении ротора 2 по часовой стрелке и расположении поршней 3, 4 в верхней части статора 1 симметрично относительно вертикальной оси статора, в камеру 28 вспрыскивается в распыленном виде топливо форсункой 12, а также в камеру продолжает нагнетаться сжатый воздух из канала 9, тем самым совершается такт образования топливовоздушной смеси в камере. При дальнейшем вращении ротора 2 и перемещении рабочей камеры в первую четверть статора 1, поз. 29 (см. фиг. 6), объем камеры начинает уменьшаться, а топливовоздушная смесь начинает сжиматься.

Дальнейшее вращение ротора 2 перемещает рабочую камеру в первую и вторую четверти статора 1, поз. 30 (см. фиг. 7), при этом топливовоздушная смесь в камере окончательно сжимается, а давление и температура ее повышаются, совершается такт сжатия. В этот момент на электроды свечей зажигания 13, 14 подается высокое напряжение и возникающие искры воспламеняют сжатую в камере сгорания 30 топливовоздушную смесь, при этом давление газов от их сгорания передается на поршни 3 и 4.

В этот момент вершина поршня 4 более удалена от оси вращения ротора, чем вершина поршня 3, т.е. рабочая площадь поршня 4 больше рабочей площади поршня 3 и давление газов на рабочую площадь поршня 4 преобразуется в крутящий момент и во вращательное движение ротора 2 с валом 19, начинается рабочий ход.

Дальнейшее вращение ротора 2 перемещает рабочую камеру во вторую и третью четверти статора 1, поз. 31, совершается такт - рабочий ход (см. фиг. 8). Рабочая камера 31 достигает максимального объема расширения и при пересечении ее с отверстием выхлопного канала 16, осуществляется такт выпуска отработанных газов. Вращаясь вместе с ротором 2, уменьшающийся объем камеры 31 будет выжимать отработанную рабочую смесь из камеры через отверстие выхлопного канала 16.

Дальнейшее вращение ротора 2 перемещает рабочую камеру в третью и четвертую четверти статора 1, поз. 32 (см. фиг. 9). При этом вершина поршня 4 пересекает отверстие нагнетательного канала 9 и сжатый воздух из канала 9 устремляется в камеру 32, происходит ее продувка от остатков отработанных газов в выхлопной канал 16, а также осуществляется при этом охлаждение камеры, поршней и ротора. Таким образом, рабочая камера очищается от отработанных газов. Далее, при вращении ротора 2, вершина поршня 3 пересекает отверстие выхлопного канала 16 и рабочая камера начнет заполняться чистым сжатым воздухом из нагнетательного канала 9.

Дальнейшее вращение ротора 2 перемещает рабочую камеру в исходную позицию в четвертую и первую четверти статора 1, поз. 28 (см. фиг. 5), затем рабочий цикл повторяется. Аналогично происходит рабочий цикл и в остальных камерах между поршнями 4,5 и 5,3. В каждой из камер с момента вспрыскивания в нее топлива и нагнетании сжатого воздуха за один оборот ротора 2 совершается четырехтактный рабочий цикл, а ротор 2 и вал 19 от каждой камеры нагружаются крутящим моментом, что приводит во вращательное движение ротор 2 с валом 19.

Охлаждение статора двигателя осуществляется за счет прокачки охлаждающей жидкости через полости, выполненные в наружном корпусе и в боковых крышках статора. Охлаждение ротора и поршней осуществляется за счет продувки и нагнетания камер сжатым воздухом, а также теплоотводом через масляную жидкость в охлаждаемые боковые крышки статора.

Предлагаемая схема двигателя позволяет наращивать его мощность путем увеличения размера двигателя по диаметру и по длине, а также путем наращивания секций из двигателей.

Роторно-поршневой двигатель отличается простотой конструкции и содержит меньшее количество деталей, чем в аналогах и прототипе.

Таким образом, роторно-поршневой двигатель позволяет обеспечить выполнение всех задач изобретения.

Предложенный роторно-поршневой двигатель внутреннего сгорания найдет применение в автомобилестроении, авиастроении и в других отраслях, где требуются компактные и надежные двигатели.

1. Роторно-поршневой двигатель внутреннего сгорания, содержащий наружный корпус - статор с внутренней рабочей поверхностью, выполненной в поперечном сечении в виде эллипса, боковые крышки статора, нагнетающее и выхлопное отверстия на статоре для газообмена в камерах сгорания, ротор, расположенный в статоре, посаженный на неподвижную посадку на цилиндрический вал, который установлен на подшипниках, расположенных в боковых крышках статора, в пазах ротора встроены П-образные лопатки, выполненные с возможностью радиального возвратно-поступательного перемещения, при этом лопатки ротора делят рабочее отверстие статора на камеры с переменным объемом, систему зажигания в виде двух свечей для воспламенения топливовоздушной смеси, форсунку для вспрыскивания топлива в камеры, компрессор или систему турбонаддува для нагнетания сжатого воздуха в камеры, масляный насос для смазки и работы двигателя, систему охлаждения двигателя, уплотнительные элементы, встроенные в ротор и лопатки для обеспечения герметизации камер переменного объема, отличающийся тем, что в поперечном сечении ротор выполнен треугольным с выпуклыми сторонами в виде треугольника Рело, в вершинах ротора равномерно друг от друга под 120 градусов выполнены три паза, а в пазах размещены П-образные лопатки в виде прямоугольных поршней, или прямоугольных подпружиненых поршней, а объемы между внутренней поверхностью поршней, ротором и боковыми крышками статора заполнены масляной жидкостью под давлением, причем эти внутренние объемы трех поршней соединены между собой каналами для перетекания масла и образуют суммарный объем масла, который сохраняется неизменным в любом положении ротора при его вращении в статоре и радиальном возвратно-поступательном движении поршней в роторе, в боковой крышке статора выполнен масляный канал для поддержания в суммарном объеме постоянного давления путем нагнетания масла через обратный клапан во внутренние объемы поршней от масляного насоса, в вершинах поршней размещены износостойкие вставки, изготовленные из пористого материала, выполненные в поперечном сечении в виде трапеций, которые контактируют при вращении ротора с рабочей поверхностью статора, в вершине каждого поршня выполнены каналы, которые подведены к поверхности износостойкой вставки для просачивания под определенным давлением масла через микрозазоры по боковой поверхности вставки и через поры в материале вставки, для смазки скользящих поверхностей износостойких вставок поршней и внутреннего рабочего отверстия статора, уплотнительные элементы встроены в торцы поршней и ротора, форсунка размещена в статоре на вертикальной оси симметрии внутреннего рабочего отверстия статора, система зажигания в виде двух свечей размещена в первой и второй четвертях статора (если вести отсчет от вертикальной оси симметрии рабочего отверстия статора по часовой стрелке), выхлопное отверстие выполнено во второй половине третьей четверти статора, отверстие для нагнетания сжатого воздуха в камеры выполнено во второй половине четвертой четверти статора, а отверстие для нагнетания масла во внутренние объемы поршней выполнено в боковой крышке.

2. Роторно-поршневой двигатель по п. 1, отличающийся тем, что на боковых поверхностях каждого поршня выполнены масляные канавки для смазки скользящих боковых поверхностей поршня и боковых поверхностей паза ротора при радиальном возвратно-поступательном движении поршней в роторе.