Труба нефтяная горячедеформированная и термически обработанная

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, а именно к углеродистым сталям, используемым при изготовлении труб нефтяного сортамента. Сталь содержит, мас.%: 0,46-0,50 углерода, 0,65-0,85 марганца, 0,17-0,37 кремния, ≤0,030 серы, ≤0,030 фосфора, ≤0,30 меди, ≤0,30 никеля, ≤0,30 хрома, 0,01-0,06 алюминия, железо - остальное. Изготавливаемые трубы имеют феррито-перлитную структуру по всему сечению, а для компонентов стали выполняются следующие соотношения: [медь]+[никель]+[хром]=0,25-0,90% и [углерод]+[марганец/6]+[кремний/24]≥0,58%. Обеспечиваются требуемые механические свойства в состоянии после горячей деформации и в состоянии после термической обработки: временное сопротивление не менее 665 МПа, предел текучести 379-552 МПа и относительное удлинение не менее 14,3%. 2 ил., 3 табл.

Реферат

Изобретение относится к черной металлургии, а именно к трубам нефтяного сортамента (обсадным, насосно-компрессорным и бурильным) низких групп прочности, например группы прочности Д, изготавливаемым из углеродистых сталей.

Известен состав стали для производства мелющих шаров, содержащей углерод, марганец, кремний, алюминий, азот, хром, никель, кальций, железо и примеси при следующем соотношении компонентов, мас.%:

| Углерод | 0,65-0,80 |

| Марганец | 0,70-0,90 |

| Кремний | 0,20-0,40 |

| Алюминий | 0,005-0,020 |

| Азот | 0,01-0,025 |

| Никель | 0,01-0,30 |

| Хром | 0,30-0,60 |

| Кальций | 0,0005-0,0040 |

| Железо и примеси | остальное |

При этом в качестве примесей сталь содержит серу не более 0,030%, фосфор не более 0,030%, медь не более 0,030% (Пат. RU 2425169, публ. 05.10.2009).

Недостатком является невозможность применения состава стали для изделий с временным сопротивлением более 665 МПа, так как прочностные свойства, указанные как твердость, составляют 490-595 МПа.

Известна трубная заготовка из стали Д (ГОСТ Ρ 53932-2010 «Заготовка трубная. Общие технические условия»), содержащая углерод, марганец, кремний, хром, медь, никель, фосфор и серу при следующем соотношении компонентов, мас.%:

| Углерод | 0,41-0,48 |

| Марганец | 0,60-0,90 |

| Кремний | 0,17-0,37 |

| Сера | ≤0,045 |

| Фосфор | ≤0,045 |

| Медь | ≤0,25 |

| Никель | ≤0,30 |

| Хром | ≤0,30 |

| Железо | остальное |

Основным недостатком трубной заготовки из стали Д является то, что при изготовлении труб нефтяного сортамента, например, группы прочности Д с толщиной стенки более 10 мм наблюдаются отдельные несоответствия временного сопротивления и предела текучести требуемым нормам (по ГОСТ 632-80, ГОСТ 633-80). Также недостатком является невозможность использования данного состава для термически обработанных труб (насосно-компрессорных труб с высаженными концами, бурильных труб): в случае проведения закалки с последующим отпуском по всей длине изделий образуются закалочные трещины, в случае проведения нормализации временное сопротивление и предел текучести не соответствуют требуемым нормам (по ГОСТ 632-80, ГОСТ 633-80).

Известна выбранная в качестве прототипа трубная заготовка из стали ДБ (ГОСТ Ρ 53932-2010 «Заготовка трубная. Общие технические условия»), содержащая углерод, марганец, кремний, хром, медь, никель, фосфор, серу при следующем соотношении компонентов, мас.%:

| Углерод | 0,41-0,48 |

| Марганец | 0,90-1,20 |

| Кремний | 0,17-0,37 |

| Сера | ≤0,045 |

| Фосфор | ≤0,045 |

| Никель | ≤0,30 |

| Хром | ≤0,30 |

| Железо | остальное |

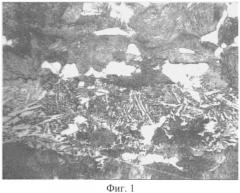

Недостатком трубной заготовки из стали ДБ является то, что марганец при содержаниях более 0,9%, как наиболее склонный к сегрегации элемент, образует обогащенные марганцем полосы по сечению трубной заготовки, а впоследствии - по сечению изготавливаемой трубы. В обогащенных марганцем зонах устойчивость переохлажденного аустенита значительно увеличивается, что приводит в сталях с содержанием углерода более 0,4% к образованию полос бейнита в феррито-перлитной матрице. Как следствие, бейнитные полосы резко снижают пластичность металла. При изготовлении труб группы прочности Д в горячедеформированном состоянии невозможно получение стабильного уровня относительного удлинения не менее 14,3%, также наблюдаются несоответствия при проведении технологического испытания на сплющивание.

Технической задачей, на решение которой направлено изобретение, является получение труб нефтяного сортамента, имеющих следующие механические свойства: временное сопротивление не менее 665 МПа, предел текучести 379-552 МПа и относительное удлинение не менее 14,3% и феррито-перлитную микроструктуру по всему сечению, с сохранением свойств и микроструктуры в состоянии после горячей деформации и в состоянии после термической обработки нормализации.

Указанный результат достигается тем, что для производства горячедеформированной и термически обработанной нормализованной трубы используют сталь, содержащую углерод, марганец, кремний, хром, медь, никель, алюминий, фосфор, серу и железо в следующем соотношении, мас.%:

| Углерод | 0,46-0,50 |

| Марганец | 0,65-0,85 |

| Кремний | 0,17-0,37 |

| Сера | ≤0,030 |

| Фосфор | ≤0,030 |

| Медь | ≤0,30 |

| Никель | ≤0,30 |

| Хром | ≤0,30 |

| Алюминий | 0,01-0,06 |

| Железо | остальное |

при соблюдении соотношений: [медь]+[никель]+[хром]=0,25-0,90% и [углерод]+ [марганец/6]+ [кремний/24]≥0,58%, при этом труба имеет временное сопротивление σв не менее 665 МПа, предел текучести σт 379-552 МПа и относительное удлинение δ5 не менее 14,3% и феррито-перлитную микроструктуру по всему сечению.

Предлагаемое сочетание элементов позволяет получить при изготовлении горячедеформированных и термически обработанных с проведением нормализации труб сочетание требуемого уровня прочностных и пластических свойств.

Выбранный состав объясняется следующим.

Нижний предел содержания углерода 0,46% ограничен необходимостью получения требуемого комплекса прочностных свойств труб после горячей деформации и нормализации, верхний предел 0,50 % ограничен необходимостью обеспечения пластических свойств.

Марганец в количестве 0,65-0,85% вводится с целью повышения устойчивости аустенита и для предотвращения потери пластичности за счет образования полос бейнита в обогащенных марганцем зонах. Введение марганца до 0,85% позволит

снизить себестоимость трубной заготовки за счет снижения его содержания в сравнении с прототипом и аналогами.

Кремний в стали является раскислителем и его нижний предел в количестве 0,17% обусловлен технологией раскисления: содержание кремния свыше 0,37% приводит к повышенной хрупкости стали.

Сера и фосфор (как вредные примеси) ограничены до 0,030%, так как превышение указанного содержания снижает уровень пластичности стали.

Алюминий в пределах 0,01-0,06% позволяет избежать разно зернистости в стали, и, соответственно, изменений механических свойств по сечению изготавливаемых труб.

Количественный состав никеля до 0,30% выбран в связи с тем, что при введении его совместно с хромом до 0,30% увеличивает прочностные свойства стали.

Содержание меди не более 0,30% обусловлено возможностью выделения легкоплавких частиц меди в центральной части трубной заготовки, что впоследствии может привести к внутренним расслоениям при производстве труб.

Экспериментально определенное и подтвержденное на практике оптимальное совместное содержание в стали меди, никеля, хрома 0,25-0,90% позволяет получать в трубах требуемое сочетание прочностных и пластических свойств металла.

Введенное дополнительное ограничение соотношения [углерод]+ [марганец/6]+ [кремний/24] >0,58%, определенное экспериментально и подтвержденное на практике, позволяет не допустить одновременно низкого содержания основных упрочняющих элементов в стали и ограничивает получение низких значений прочностных свойств.

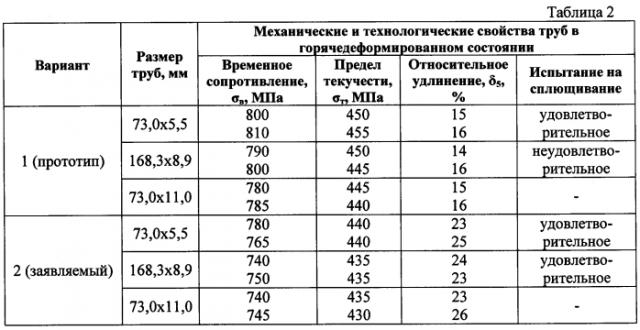

Предлагаемое и известное решения (взятое за прототип) опробованы в промышленных условиях. Трубные заготовки диаметром 150 мм выплавлены в дуговых сталеплавильных печах из стали с химическим составом, приведенным в Таблице 1 (вариант 1 - сталь по прототипу, вариант 2 - по заявляемому изобретению).

Из трубной заготовки в условиях ОАО «СинТЗ» изготовлены горячедеформированные трубы диаметрами 73,0 мм и 168,3 мм. Трубы диаметром 73,0 мм подвергнуты дополнительной термической обработке (нормализации) в проходной газовой печи с температурой аустенизации 910°С и временем выдержки 10 минут.

Результаты исследования свойств предлагаемой и известных труб приведены в таблице 2, 3. Микроструктура горячедеформированной трубы размером 168,3x8,9 мм химического состава стали варианта 1 приведена на Фиг. 1, варианта 2 - на Фиг. 2.

| Таблица 1 | ||||||||||

| Химический состав | Массовые доли элементов, % | |||||||||

| C | Mn | Si | Cr | Ni | Cu | S | P | Al | Cu+Ni+Cr | |

| 1 (прототип) | 0,47 | 1,15 | 0,27 | 0,04 | 0,09 | 0,01 | 0,019 | 0,009 | - | 0,14 |

| 2 (заявляемый) | 0,48 | 0,74 | 0,21 | 0,07 | 0,11 | 0,14 | 0,003 | 0,007 | 0,02 | 0,32 |

Труба нефтяная горячедеформированная и термически обработанная из стали, содержащей углерод, марганец, кремний, хром, медь, никель, алюминий, фосфор, серу и железо, отличающаяся тем, что она выполнена из стали, содержащей компоненты в следующем соотношении, мас.%:

| углерод | 0,46-0,50 |

| марганец | 0,65-0,85 |

| кремний | 0,17-0,37 |

| сера | ≤0,030 |

| фосфор | ≤0,030 |

| медь | ≤0,30 |

| никель | ≤0,30 |

| хром | ≤0,30 |

| алюминий | 0,01-0,06 |

| железо | остальное |