Способ смешивания и измельчения материалов

Иллюстрации

Показать всеСпособ предназначен для сухого и мокрого измельчения кусковых, зерновых и порошковых материалов, а также для приготовления смесей. Мелющие тела (3) и измельчаемый материал (2) загружают во вращающуюся рабочую емкость (1). Слой смеси (4) измельчаемого материала и мелющих тел формируется под действием центробежных сил на внутренней поверхности рабочей емкости. Слой смеси обрабатывают с помощью неподвижной или вращающейся лопатки. Обработку проводят по меньшей мере одной парой лопаток. Первой по направлению вращения рабочей емкости лопаткой (5) из пары отделяют из слоя смеси мелющие тела и формируют из них поток под углом γ1 к касательной внутренней поверхности рабочей емкости. Измельчаемый материал пропускают через сквозные пазы и/или отверстия первой лопатки. Второй лопаткой (6) необходимой длины отделяют измельчаемый материал от внутренней поверхности рабочей емкости и формируют поток под углом γ2 к касательной внутренней поверхности рабочей емкости измельчаемого материала. Направление движения потоков задают углом поворота φ первой и второй лопаток друг относительно друга. Изобретение повышает производительность процесса измельчения и уровень дисперсности (тонины помола) измельчаемого материала и смешивания, а также сокращает длительность цикла обработки и повышение. 6 з.п. ф-лы, 5 ил.

Реферат

Предлагаемое изобретение относится к способам измельчения и смешивания с использованием центробежных методов и предназначено для сухого и мокрого измельчения кусковых, зерновых и порошковых материалов, а также для приготовления смесей, используемых в различных отраслях производства.

Известен способ измельчения (Сиденко П.М. Измельчение в химической промышленности. Изд. 2-е, перераб. М., «Химия», 1977 г. - С. 158), при котором измельчаемый материал и мелющие тела подаются во вращающуюся относительно горизонтальной осиу цилиндрическую или в форме усеченного конуса рабочую емкость, где они под действием гравитационных сил прижимаются к стенкам рабочей емкости и за счет сил трения, возникающих между внутренней поверхностью рабочей емкости и мелющими телами, а также измельчаемым материалом, перемещаются в верхнюю часть рабочей емкости, где под действием гравитационных сил отрываются от внутренней поверхности рабочей емкости и падают в ее нижнюю часть.

Недостатком этого способа является то, что уровень ударного измельчающего воздействия на материал зависит от массы и высоты подъема мелющих тел, а истирающее воздействие мелющих тел происходит при относительно низких значениях напряжений нормальных и сдвиговых деформаций. Все это приводит к значительному увеличению времени помола (до нескольких десятков часов) и возникновению обоснованных кинетической и потенциальной энергией мелющих тел предельных значений дисперсности (тонины) измельченного материала.

Из известных способов наиболее близким к заявляемому является Способ приготовления формовочных песчано-глинистых смесей. (Патент РФ №2238818 от 11.06.2003, МКИ6 В22С 5/04. БИ №30 от 27.10.2004), при котором обработку ингредиентов проводят во вращающейся цилиндрической чаше вращающимся ротором с лопаткой, при этом чашу вращают со скоростью, создающей давление в измельчаемом материале, равное 0,14-0,9 от максимальной прочности измельчаемого материала на сжатие, а лопатку относительно чаши вращают со скоростью - 1,5…+1,0 от скорости вращения чаши.

Существенным недостатком данного способа является то, что измельчение и смешивание реализуются только за счет воздействия частиц измельчаемого материала друг на друга и в процессе соударения с поверхностью рабочей емкости, при этом возникающий уровень ударных и истирающих воздействий бывает недостаточен для интенсивного измельчения прочных материалов. Кроме этого скорость частиц измельчаемой массы практически одинакова на этапах свободного полета и соударения с поверхностью рабочей емкости, что значительно снижает уровень ударного воздействия. Влияние этих факторов приводит к существенному увеличению времени измельчения и ограничениям по предельным значениям тонины (дисперсности) получаемых измельченных материалов.

Техническим результатом предлагаемого изобретения является повышение производительности процесса измельчения и смешивания, сокращение длительности цикла обработки и повышение уровня дисперсности (тонины помола) измельчаемого материала.

Технический результат достигается тем, что в способе смешивания и измельчения материалов, при котором мелющие тела и измельчаемый материала загружают во вращающуюся рабочую емкость, где они под действием центробежных сил формируют на внутренней поверхности рабочей емкости слой измельчаемого материала и мелющих тел и обрабатывают с помощью неподвижной или вращающейся лопатки, обработку проводят, по крайней мере, одной парой лопаток, при этом первой по направлению вращения рабочей емкости лопаткой из пары отделяют из слоя смеси измельчаемого материала и мелющих тел мелющие тела и формируют из них поток под углом γ1 к касательной внутренней поверхности рабочей емкости, а измельчаемый материал пропускают чрез сквозные пазы и/или отверстия первой лопатки из пары, а второй лопаткой необходимой длины отделяют измельчаемый материал от внутренней поверхности рабочей емкости и формируют поток под углом γ2 к касательной внутренней поверхности рабочей емкости измельчаемого материала, при этом направление движения потоков измельчаемого материала и мелющих тел задают углом поворота φ первой и второй лопаток друг относительно друга. Поток мелющих тел после его схода с лопатки направляют на слой измельчаемого материала, сформировавшийся на внутренней поверхности рабочей емкости после схода измельчаемого материала со второй лопатки пары. Поток измельчаемого материала и поток мелющих тел после их схода с лопаток направляют так, чтобы область пересечения потоков находилась внутри рабочей емкости. Для направления потока мелющих тел после его схода с первой лопатки на поток измельчаемого материала после его схода со второй лопатки изменяют угол φ взаимного расположения лопаток, и/или угол γ1, и/или угол γ2 поворота лопаток. Поток мелющих тел после схода его с первой лопатки направляют на поток измельчаемого материала, движущегося по второй лопатке пары.

Для направления потока мелющих тел после его схода с первой лопатки на поток измельчаемого материала, движущегося по второй лопатке, изменяют угол φ.

Измельчаемый материал, проходящий через сквозные пазы и/или отверстия лопатки, смещают вдоль оси рабочей емкости.

Сущность предлагаемого способа поясняется чертежами:

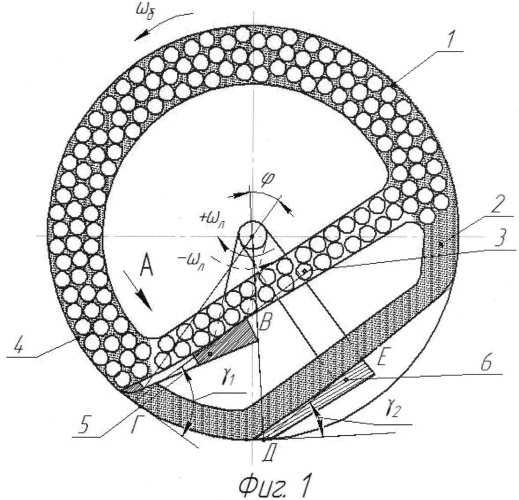

на фиг. 1 показана схема движения измельчаемого материала и мелющих тел рабочей емкости;

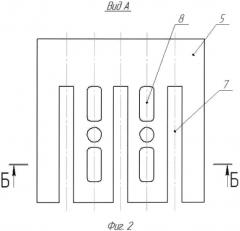

на фиг. 2 изображен вид А на переднюю поверхность лопатки на фиг. 1;

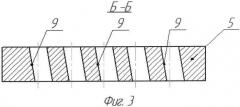

на фиг. 3 показано поперечное сечение Б-Б лопатки на фиг. 2;

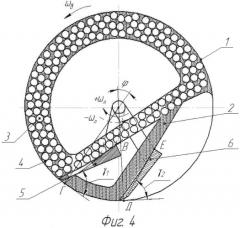

фиг. 4 - схема пересечения потоков внутри рабочей емкости;

фиг. 5 - схема смешивания потока в свободном полете.

Способ осуществляется следующим образом.

Во вращающуюся рабочую емкость 1, которая может быть выполнена в виде цилиндрической, конической или цилиндроконической чаши (фиг. 1), загружают измельчаемый материал 2 и мелющие тела 3. Во время загрузки измельчаемый материал 2 и мелющие тела 3 частично перемешиваются, формируя смесь 4 измельчаемого материала 2 и мелющих тел 3. Под действием центробежных сил смесь 4 измельчаемого материала 2 и мелющих тел 3 прижимается к внутренней поверхности рабочей емкости 1. За счет сил трения между внутренней поверхностью рабочей емкости 1 смесь 4 разгоняют до скорости вращения рабочей емкости 1.

При совместном вращении с рабочей емкостью 1 измельчаемый материал 2 и мелющие тела 3 в слое смеси 4 находятся под воздействием центробежных сил, величина которых зависит от частоты вращения рабочей емкости 1 и толщины слоя смеси 4 и может достигать величин, сопоставимых с механической прочностью измельчаемого материала 2. При этом слой смеси 4 уплотняется, а измельчаемый материал 2 частично разрушается под действием нормальных напряжений, создаваемых в слое смеси 4 центробежными силами. После этого из слоя смеси 4, находящегося на внутренней поверхности рабочей емкости 1, отделяют первой по направлению вращения рабочей емкости 1 лопаткой 5, которая имеет сквозные пазы 7 и (или) отверстия 8 (фиг. 2), мелющие тела 3. Так как ширина сквозных пазов 7 и (или) отверстий 8 меньше наименьшего размера мелющих тел 3, то они движутся по передней поверхности лопатки 5 и при сходе с лопатки 5 формируют поток мелющих тел 3.

При этом измельчаемый материал 2 проходит через сквозные пазы 7 и (или) отверстия 8 в лопатке 5 и падает на внутреннюю поверхность рабочей емкости 1. После чего измельчаемый материал 2 отделяют лопаткой 6 от внутренней поверхности рабочей емкости 1. Измельчаемый материал 2 движется по передней поверхности лопатки 6 и при сходе с лопатки 6 формирует поток измельчаемого материала 2.

Ориентируя (поворачивая) лопатки 5 и 6 друг относительно друга, изменяют область пересечения потоков мелющих тел 3 и измельчаемого материала 2 после их схода с лопаток 5 и 6. Изменение направления потоков мелющих тел 3 и измельчаемого материала 2 после их схода с лопаток соответственно 5 и 6 осуществляют, изменяя угол наклона лопатки γ1 и γ2 Угол наклона γ1 лопатки 5 измеряют как угол между касательной, проведенной к передней поверхности лопатки 5 в точке В (фиг. 1) схода потока мелющих тел 3 и касательной к внутренней поверхности рабочей емкости 1 в точке Г (фиг. 1) ее пересечения с касательной к передней поверхности лопатки 5. Угол наклона γ2 лопатки 6 измеряют как угол между касательной, проведенной к передней поверхности лопатки 6 в точке Е (фиг. 1) схода потока мелющих тел 3, и касательной к внутренней поверхности рабочей емкости 1 в точке Д (фиг. 1) ее пересечения с касательной к передней поверхности лопатки 6. Кроме этого изменять направление движения потоков измельчаемого материала 2 и мелющих тел 3 после их схода с лопаток 5 и 6 можно с помощью изменения угла φ между радиус-векторами, проведенными из центра вращения рабочей емкости 1 в точки Г и Д пересечения касательных к передней поверхности лопаток 5 и 6, проведенных в точке схода потоков измельчаемого материала 2 и мелющих тел 3 к внутренней поверхности рабочей емкости 1 их пересечения с касательными к передней поверхности лопаток 5 и 6. Кроме этого, изменяя длину передней поверхности лопатки 6 вдоль направления движения потока измельчаемого материала 2, можно сформировать пересечение потоков измельчаемого материала 2 и мелющих тел 3 на поверхности лопатки 6 (фиг. 5).

С целью получения различной степени измельчения возможны следующие варианты: поток мелющих тел 3 после его схода с лопатки 5 направляют на сформировавшийся, на внутренней поверхности рабочей емкости слой измельчаемого материала 2 после его схода с лопатки 6 (фиг. 1); поток измельчаемого материала 2 и поток мелющих тел 3 после их схода с лопаток 5 и 6 направляют так, чтобы область пересечения потоков находилась внутри рабочей емкости (фиг. 4); поток мелющих тел 3 направляют на поток измельчаемого материала 2, движущийся по лопатке 6 (фиг. 5).

Реализация приведенных выше вариантов взаимодействия потоков мелющих тел 3 и измельчаемого материала 2 может выполняться как при фиксированном угле φ относительного положения лопаток 5 и 6, так и при его непрерывном или периодическом изменении в сторону уменьшения или увеличения угла φ.

Кроме этого обработка материалов может проводиться как при фиксированном угле γ 1 направления движения мелющих тел 3, так и при его периодическом или непрерывном изменении в сторону уменьшения или увеличения. Обработка материалов может проводиться как при фиксированном угле γ2 направления движения мелющих тел 3, так и при его периодическом или непрерывном изменении в сторону уменьшения или увеличения.

Реализация третьего варианта обработки, приведенного на (фиг. 5), может осуществляться не только за счет изменения угла φ или γ1, но также и за счет изменения длины в направлении потока лопатки 6.

Измельчаемый материал 2 при ударном воздействии потока мелющих тел 3 интенсивно измельчается в условиях сжатия центробежными силами. Кроме этого при разделении слоя смеси 4 на мелющие тела 3 и измельчаемый материал 2 происходит интенсивное перемешивание измельчаемого материала 2, в случае если он состоит из нескольких (двух и более ингредиентов). Для повышения интенсивности перемешивания измельчаемого материала 2 и уменьшения явления переизмельчения с помощью сквозных пазов 7, или отверстий 8, или других конструктивных элементов на лопатке 5 измельчаемый материал 2, проходящий через сквозные пазы 7 или отверстия 8, смещается вдоль оси вращения рабочей емкости 1, например, за счет наклона боковых стенок 9 сквозных пазов 7 или отверстий 8 (фиг. 3). Кроме этого смещение измельчаемого материала 2 вдоль оси рабочей емкости 1 позволяет выводить материал из зоны интенсивной обработки и перемещать его в зону выгрузки. Обработка материала может проводиться во вращающейся рабочей емкости 1 неподвижными или вращающимися лопатками 5 и 6. Направление вращения лопаток 5 и 6 может совпадать с направлением вращения рабочей емкости 1, или же рабочая емкость 1 и лопатки 5 и 6 могут вращаться в разных направлениях. Выбор направления и скорости вращения лопаток 5 и 6 зависит от свойств измельчаемого материала 2. Для повышения интенсивности измельчения и смешивания обработку материала внутри рабочей емкости 1 можно проводить двумя или более парами лопаток 5 и 6, распределенными как по окружности рабочей емкости 1, так и вдоль ее оси. Принцип работы каждой из этих лопаток аналогичен принципу работы лопаток 5 и 6, описанному выше.

Данный способ смешивания и измельчения материалов позволяет проводить обработку измельчаемого материала 2 при высоком уровне сжимающих напряжений, возникающих в слое смеси 4 и слое измельчаемого материала 2 под действием центробежных сил. Кроме этого регулирование частоты вращения рабочей емкости 1, частоты и направления вращения лопаток 5 и 6, а также их взаимного расположения друг относительно друга позволяет регулировать уровень ударного воздействия мелющих тел 3 на слой измельчаемого материала 2. Это позволяет измельчать материал с различными физико-механическими свойствами, резко уменьшая уровень переизмельчения за счет подбора режимов обработки.

Сокращение времени обработки измельчения и смешивания при использовании данного способа происходит за счет повышения интенсивности ударного воздействия на измельчаемый материал 2, находящийся в сжатом состоянии, а также за счет многократного повторения единичных циклов обработки, вывода измельчаемого материала 2 из зоны интенсивного воздействия и дополнительного истирающего воздействия на измельчаемый материал 2 при его совместном движении с мелющими телами 3 по лопатке 5 и 6.

Экспериментальные исследования показали снижение шума в процессе измельчения и смешивания по сравнению с традиционными мельницами, а также значительное снижение износа внутренней поверхности рабочей емкости 1.

1. Способ смешивания и измельчения материалов, при котором мелющие тела и измельчаемый материала загружают во вращающуюся рабочую емкость, где они под действием центробежных сил формируют на внутренней поверхности рабочей емкости слой измельчаемого материала и мелющих тел и обрабатывают с помощью неподвижной или вращающейся лопатки, отличающийся тем, что обработку проводят, по крайней мере, одной парой лопаток, при этом первой по направлению вращения рабочей емкости лопаткой из пары отделяют из слоя смеси измельчаемого материала и мелющих тел мелющие тела и формируют из них поток под углом γ1 к касательной внутренней поверхности рабочей емкости, а измельчаемый материал пропускают через сквозные пазы и/или отверстия первой лопатки из пары, а второй лопаткой необходимой длины отделяют измельчаемый материал от внутренней поверхности рабочей емкости и формируют поток под углом γ2 к касательной внутренней поверхности рабочей емкости измельчаемого материала, при этом направление движения потоков измельчаемого материала и мелющих тел задают углом поворота φ первой и второй лопаток друг относительно друга.

2. Способ по п.1, отличающийся тем, что поток мелющих тел после его схода с лопатки направляют на слой измельчаемого материала, сформировавшийся на внутренней поверхности рабочей емкости после схода измельчаемого материала со второй лопатки пары.

3. Способ по п.1, отличающийся тем, что поток измельчаемого материала и поток мелющих тел после их схода с лопаток направляют так, чтобы область пересечения потоков находилась внутри рабочей емкости.

4. Способ по п.2 или 3, отличающийся тем, что для направления потока мелющих тел после его схода с первой лопатки на поток измельчаемого материала после его схода со второй лопатки изменяют угол φ взаимного расположения лопаток, и/или угол γ1, и/или угол γ2 поворота лопаток.

5. Способ по п.1, отличающийся тем, что поток мелющих тел после схода его с первой лопатки направляют на поток измельчаемого материала, движущегося по второй лопатке пары.

6. Способ по п.5, отличающийся тем, что для направления потока мелющих тел после его схода с первой лопатки на поток измельчаемого материала, движущегося по второй лопатке, изменяют угол φ.

7. Способ по п.1, отличающийся тем, что измельчаемый материал, проходящий через сквозные пазы и/или отверстия лопатки, смещают вдоль оси рабочей емкости.