Плёнка двумерно упорядоченного линейно-цепочечного углерода и способ её получения

Иллюстрации

Показать всеИзобретение может быть использовано электронике, энергетике и медицине. Плёнку двумерно упорядоченного линейно-цепочечного углерода получают напылением методом импульсно-плазменного испарения графитового катода. Растущую на подложке пленку, образуемую параллельными цепочками углеродных атомов, одновременно с напылением стимулируют ионами аргона и дополнительно стабилизируют ионами водорода, вводимыми в процессе конденсации углерода в плазму дугового разряда. Полученные пленки имеют толщину до нескольких микрон, высокую анизотропию электрофизических и физико-химических характеристик. 6 ил., 1 пр.

Реферат

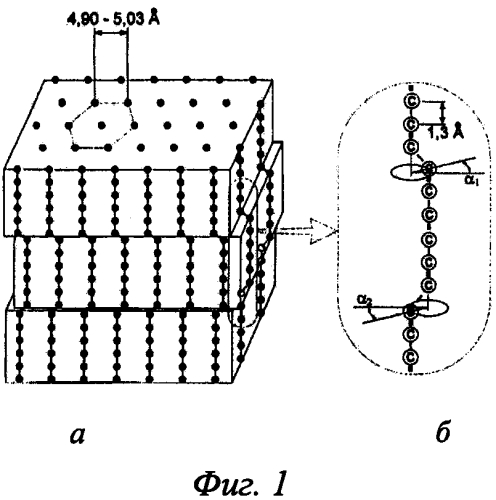

Изобретение относится к области создания низкоразмерных структур, в частности к углеродным материалам с высокой анизотропией физическо-химических характеристик. Анизотропия свойств линейно-цепочечного углерода обусловлена тем, что внутри углеродной цепочки длина связи составляет 1,3 Å, а расстояние между цепочками порядка 5 Å (соотношение этих величин составляет 3,85, для сравнения: у графита - 2,36). Такое максимально возможное соотношение структурных параметров в линейно-цепочечном углероде дает возможность использовать данный материал в различных сферах применения. Уникальные свойства линейно-цепочечного углеродного материала могут быть реализованы в различных областях науки и техники: наноэлектронике (1), энергетике (2), медицине (3) и др.

(1) Особые перспективы линейно-цепочечного углерода связываются с созданием электроники нового поколения, основанной на баллистической (квантовой) проводимости.

(2) Большое межцепочечное расстояние в линейно-цепочечном углероде обеспечивает его высокие адсорбционные свойства, в том числе и по отношению к литию, что может в несколько раз увеличить энергоемкость литий-ионных аккумуляторов по сравнению с графитоподобными материалами.

(3) Большое межцепочечное расстояние в линейно-цепочечном углероде обеспечивает низкий потенциал взаимодействия с биологической средой, другими словами, обеспечивает высокую биосовместимость и тромборезистентность к живому организму, что перспективно для покрытий различных медицинских изделий.

Трудность получения пленок со структурой линейно-цепочечного углерода состоит в том, что линейные углеродные цепочки атомов углерода на основе sp-связи неустойчивы при числе атомов в них больше 10. Теоретически предложены методы стабилизации углеродных цепочек, основанные на формировании зарядовых или спиновых волн в них [С.В. Зайцев-Зотов «Размерные эффекты в квазиодномерных проводниках с волной зарядовой плотности» - УФН, 2004, т.174, №6, с. 585-608]. В методах получения пленок ЛЦУ [RU 2095464, US 6454797] в условиях ионной стимуляции и конденсации углеродных цепочек на подложку углеродные цепочки стабилизируются за счет формирования зарядовых волн, которые проявляются в образовании регулярных изгибов в цепочке: а- структура материала по патенту-аналогу (RU 2095464), б - ЛЦУ (фиг. 1).

Исследование методом туннельной спектроскопии дифференциальной проводимости тонких пленок ЛЦУ, полученных способом, предложенным в патентах [RU 2095464, US 6454797], подтвердили механизм образования волн зарядовой плотности и связи ее с изгибами цепочки: длина волны связана с длиной линейного фрагмента, ограниченного изгибами цепочек [Хвостов В.В., Иваненко И.П., Стрелецкий О.А., Новиков Н.Д., Якунин В.Г., Савченко Н.Ф. Особенности туннельной проводимости пленок двумерно упорядоченного линейно-цепочечного углерода. - Письма в ЖЭТФ, 2013, т.97, №4, с. 231-234]. По мере роста пленки и, соответственно, длины цепочек углеродных атомов механизм стабилизации цепочек за счет волн зарядовой плотности ослабевает из-за увеличения количества изгибов и увеличения межцепочечного взаимодействия на изгибах (сшивки). Большая вероятность межцепочечных сшивок объясняется тем, что нескомпенсированные орбитали на изгибах углеродных цепочек обладают высокой физической и химической активностью, что приводит к сшивкам - образованию ковалентных связей между цепочками. Поэтому для получения более толстых пленок ЛЦУ необходимо снизить межцепочечное взаимодействие посредством насыщения нескомпенсированных орбиталей. Авторами [RU 2095464 С1, US 6454797 В2] было показано, что возможности получения упорядоченных пленок ЛЦУ таким способом ограничены по толщине - малой толщиной пленок (20÷100 нм). По достижении этих толщин между цепочками появляются сшивки и пленки ЛЦУ приобретают аморфную углеродную структуру с преобладающим типом химической связи между атомами углерода, характерным для графита, что приводит, в свою очередь, к деградации вышеуказанных уникальных свойств ЛЦУ. При этом уменьшается величина анизотропии проводимости углеродной пленки, которую в [Yu.E. Prazdnikov, L.S. Lepnev, A.D. Bozhko, and N.D. Novikov, "Conductancespectraofcarbine", Journal of Russian LaserResearch, Volume 26, Number 3, 2005] связывают с увеличением проводимости поперек цепочек по межцепочечным сшивкам. Увеличение количества межцепочечных сшивок увеличивает поперечную проводимость и, соответственно, уменьшает величину анизотропии проводимости. Поперечная проводимость при увеличении толщины пленки ЛЦУ свыше 35 нм увеличивается на 4 порядка.

Прототипом изобретения является материал Tetracarbon (патент US №6454797 В2) и способ его получения. В прототипе стабилизация углеродных цепочек реализовывалась за счет самообразующихся регулярных изгибов. Способ получения данного материала заключается в импульсно-плазменном испарении графитового катода, разрушении гексагональных графитовых сеток с образованием линейных цепочек с последующим их осаждением на подложке в условиях ионной стимуляции с образованием линейно-цепочечного углерода. В этом случае удается сохранять линейную структуру до толщин не более 100 нм. При больших толщинах пленки из-за увеличения количества нескомпенсированных орбиталей на изгибах цепочек увеличивается вероятность межцепочечного взаимодействия и образование сшивок между цепочками. Поэтому с увеличением толщины углеродной пленки упорядоченность структуры и анизотропия свойств материала уменьшаются.

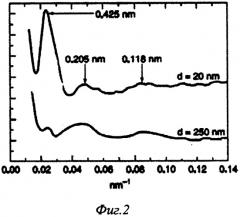

Это подтверждается данными экспериментальных исследований пленок разной толщины методами электронной микроскопии (дифракция электронов), методами КР-спектроскопии (исчезновение КР-пиков в области >2000 см-1, характерных частот в фононном спектре линейно-цепочечных форм углерода, и методом электронной спектроскопии характеристических потерь энергии электронов: плазмон с энергией 4 эВ, характерный для линейно-цепочечного углерода, пропадает с увеличением толщины пленок. Остается лишь плазмон с частотой 7 эВ, характерный для графитной фазы углерода. Это продемонстрировано в работе [Babaev V.G., Guseva М.В., N.D.Novikov, Khvostov V.V., and Flood P. "Carbon material with a Highly Ordered Linear-Chain Structure", in Polyynes Synthesis, Properties, and Applications edited by Franco Cataldo, Taylor & Francis, Boca Raton London, New York, 2006, p.244]. На фиг. 2 приведены данные электронной дифракции пленок ЛЦУ различной толщины: 20 и 250 нм. Основной дифракционный пик при 0.425 нм отвечает цепочечной структуре с расстоянием между цепочками 0.425 нм. Как видно на фиг. 2, для толщины 250 нм этот пик резко уменьшается, что говорит о деградации цепочечной структуры с увеличением толщины.

Таким образом, способом, предложенным в патентах RU 2095464 С1, US 6454797, возможно получение качественных пленок ЛЦУ толщиной меньше 50 нм.

Для расширения практического использования пленок ЛЦУ в микроэлектронике, энергетике и большинстве медицинских приложений требуются покрытия существенно большей толщины - несколько микрон.

Задача - получение пленок двумерно упорядоченного линейно-цепочечного углерода (ДУ ЛЦУ) толщиной до нескольких микрон.

Технический результат заключается в получении углеродных покрытий с высокой анизотропией электрофизических и физико-химических химических характеристик, которые могут использоваться в электронике, для создания накопителей энергии с высокой удельной энергоемкостью, для очистных систем, как биосовместимое покрытие медицинских изделий.

Это достигается тем, что способ получения пленки двумерно упорядоченного линейно-цепочечного углерода, состоящий в напылении методом импульсно-плазменного испарения графитового катода и одновременной стимуляции ионами аргона растущей на подложке пленки, образуемой параллельными цепочками углеродных атомов, при этом растущая пленка дополнительно стабилизируется ионами водорода, вводимыми в процессе конденсации углерода в плазму дугового разряда.

Предлагаемый материал представляет образующуюся напылением пленку двумерно упорядоченного линейно-цепочечного углерода и состоит из параллельных цепочек углеродных атомов (фиг. 1, б), ориентированных нормально к поверхности подложки, в которых каждый атом углерода соединен с двумя ближайшими соседними sp1-связями. Прямая цепочка по мере удлинения становится нестабильной. Цепочка с самообразующимися изгибами является более стабильной системой (энергетически более выгодной), чем прямая цепочка. При больших толщинах пленки увеличивается вероятность межцепочечного взаимодействия и образование сшивок между цепочками. Поэтому с увеличением толщины углеродной пленки проводят упорядочивание структуры путем ввода водорода.

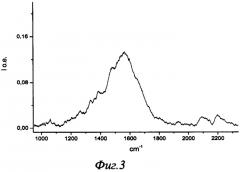

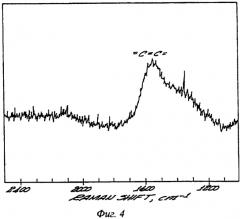

На фиг. 3 представлен КР-спектр пленки ДУ ЛЦУ толщиной 150 нм. На фиг. 4 приведен КР-спектр пленки прототипа. Как следует из вида КР-спектров, пленки ДУ ЛЦУ имеют более совершенную структуру, чем прототип.

Устройство (фиг. 5, где: 1 - камера, 2 - подложка, 3 - анод основного разряд, 4 - анод вспомогательного разряда, 5 - катод основного разряда, 6 - поджигающий электрод, 7 - катод вспомогательного разряда, 8 - диэлектрическая вставка, 9 - источник ионного облучения, 10 - источника электропитания, 11 - конденсатор, 12 - индуктивность) для нанесения углеродной пленки состоит из вакуумной камеры 1, в корпусе которой выполнены два боковых фланца: один - с источником углеродной плазмы, второй - с источником ионного облучения 9. Оси углеродного и ионного источников могут быть расположены друг относительно друга в диапазоне от 0 до 180 градусов (данная конфигурация позволяет осуществлять равномерное облучение поверхности взаимно обоими источниками). Внутри источника углеродной плазмы размещены выполненные в виде цилиндра катод основного разряда 5 и анод вспомогательного разряда 4, охватывающий с зазором катод основного разряда 5, причем внутренняя поверхность анода вспомогательного разряда 4 выполнена с коническим срезом, обращенным с одним из торцов катода основного разряда 5 в сторону анода основного разряда 3, выполненного в виде двух колец, жестко соединенных металлическими стержнями, с равным шагом по окружности, при этом поджигающий электрод 6, диэлектрическая вставка 8, катод вспомогательного разряда 7 выполнены в виде диска, жестко соединены и установлены между анодами основного 3 и вспомогательного 4 разрядов.

Внутри вакуумной камеры 1 установлен с возможностью планетарного вращения вокруг вертикальной оси и электрически соединенный с корпусом вакуумной камеры 1 подложкодержатель с подложкой 2. Подложка 2 изолируется от подложкодержателя.

Конденсация углерода производится из бестоковой углеродной плазмы, поступающей на подложку 2 в вакууме при давлении 1×10-4-1×10-3 Торр в атмосфере инертного газа. Между катодом основного разряда 5 и анодом основного разряда 3, находящимся под потенциалом 250 В, посредством вспомогательного разряда между катодом вспомогательного разряда 7 и анодом вспомогательного разряда 4, охватывающим катод основного разряда 5, зажигается дуговой разряд. Вспомогательный разряд поджигается с помощью поджигающего электрода 6, выполненного в виде кольца, расположенного между анодом 4 и катодом 7 вспомогательного разряда. В электрической цепи основного разряда включены последовательно соединенные конденсатор 11 и индуктивность 12, ограничивающие скорость нарастания импульса разрядного тока. Конденсатор 11 заряжается от источника электропитания 10, подключенного параллельно к соответствующим обкладкам конденсатора 11, до напряжения 250 В. Анод основного разряда 3 имеет очень развитую внутреннюю поверхность, для чего он может быть выполнен в виде "беличьего" колеса, то есть в виде двух колец, жестко соединенных металлическими стержнями, установленными с равным шагом по окружности. Анод основного разряда 3, анод вспомогательного разряда 4, катод основного разряда 5, поджигающий электрод 6, катод вспомогательного разряда 7, диэлектрическая вставка 8 установлены соосно.

Формирование углеродной пленки достигается тем, что в момент формирования плазменного форсгустка происходит испарение графитового катода основного разряда 5 в результате импульсного нагрева поверхности графита до температуры 3000°С. Испарение углерода происходит в виде цепочек Cn (где n=1, 2, 3, 5, 7). Образующиеся цепочки поступают на поверхность подложки 2, где происходит их поликонденсация, то есть образование более длинных за счет объединения. Электронная температура плазмы не должна превышать энергии разрыва связей в углеродных цепочках, так как это приводит к "сшивке" этих цепочек и образованию аморфного углерода с ближним порядком алмазного или графитного типа.

Способ получения пленки ДУ ЛЦУ включает импульсно-плазменное испарение расходуемого графитового катода 5 в камере 1 с последующей ионно-стимулированной конденсацией линейных цепочек углерода на подложку 2, ориентированных нормально к поверхности. При этом удельная энергия плазменного импульса должна превышать энергию разрыва sp2 (614 кДж/моль)- и sp3-связей (348 кДж/моль), но не превышать энергию разрыва sp1-связей (839 кДж/моль) в испаряемых углеродных цепочках.

Осаждение ДУ ЛЦУ происходит в условиях высокого вакуума в камере 1 с безмасляной системой откачки, что исключает полимеризацию на поверхности подложки CxHy групп паров масла, которые увеличивают вероятность сшивки линейных цепочек между собой. Подача атомарного водорода осуществляется из генератора водорода через канал, встроенный непосредственно в ионный источник 9. Давление в рабочем объеме откачивается до значений порядка 1×10-5 Торр. Для повышения адгезии пленки с подложкой 2 перед конденсацией ДУ ЛЦУ по достижению рабочего давления 2×10-5 Торр в камере 1 с помощью ионного источника облучения 9 осуществляется очистка поверхности подложки 2 методом ионного травления ионами аргона с энергией 1 кэВ в течение нескольких минут. По завершении очистки поверхности в рабочий объем камеры 1 для ионной стимуляции процесса роста пленки напускается инертный газ (аргон). Плотность тока ионов инертного газа 1-10 мА/см. По достижении необходимого давления аргона энергия стимуляции ионного источника облучения 9 устанавливается в диапазоне от 20 до 500 эВ. Одновременно с этим запускается импульсный углеродный источник с напряжением разряда от 100 до 500 В. Длительность и частота следования импульсов выбираются для обеспечения запланированной скорости роста пленки и соотношения потока ионов аргона и углерода на подложку 2: длительность импульса 400-800 мкс, частота следования 1-30 Гц.

Для формирования углеродных пленок большей, чем в прототипе, толщины - более 100 нм, для сохранения ими своих структурных и электрофизических свойств дополнительно в камеру вводится водород, при этом содержание к аргону составляет от 5 до 40%. В процессе напыления атомы водорода участвуют в упорядочении углеродных цепочек (по аналогии с известным из биохимии фактом влияния водородных связей на упорядочение молекул), что в свою очередь позволяет получать пленки углерода больших толщин.

Напыление углеродной пленки производится до заданной толщины, что контролируется кварцевым датчиком. Во время напыления происходит стимуляция рабочей поверхности ионами аргона с энергией 100-1000 эВ.

На фиг. 6 приведены спектры характеристических потерь электронов (СХПЭ): пленки ЛЦУ, полученной способом, описанным в прототипе [US 6454797 В2], толщиной 20 нм (штрихпунктирная кривая); углеродных пленок толщиной 1 мкм, полученных а)способом, описанным в US 6454797 В2 (кривая из точек) и б) предлагаемым в способом (сплошная линия). Для сравнения приведен спектр хорошо упорядоченного пиролитического графита (пунктирная кривая). Низкоэнергетические пики (до 10 эВ) соответствуют возбуждению π-электронной подсистемы, а высокоэнергетические (20-30 эВ) - всей (π+δ) электронной подсистемы. Положение низкоэнергетического пика однозначно указывает на размерность системы: от 3-4 эВ - для одномерных и квазиодномерных цепочек, до 7 эВ для монокристалла графита. Положение высокоэнергетического пика определяется плотностью материала. Так, например, для двумерного графита и одномерного полиацетилена положение этих пиков составляет 27 и 22 эВ соответственно, что отвечает отношению плотности этих материалов 1,13, что хорошо согласуется с табличными данными. Положение низкоэнергетического пика толстой пленки, полученной предлагаемым способом (4 эВ), совпадает с его положением для тонкой пленки, полученной в режиме прототипа (штрихпунктирная кривая). Толстая пленка, полученная на той же установке, но без водородной плазмы (точки) в области 4 эВ, никаких особенностей не имеет, а при 7 эВ имеет хорошо выраженный максимум. Это означает, что эта пленка не имеет линейно-цепочечных фрагментов и является аморфным углеродом.

Таким образом, результаты КР и СХПЭ надежно свидетельствуют о линейно-цепочечной структуре, получаемой в настоящем способе толстой углеродной пленки.

Пример

Подложка выполнена из кремниевой монокристаллической пластины. После достижения рабочего давления в камере 2×10-5 Торр с помощью ионного источника осуществляется очистка поверхности подложки травлением ионами аргона с энергией 1 кэВ в течение 5-7 мин. После этого в камеру напускается водород. При этом напуск аргона снижается таким образом, чтобы общее давление в камере оставалось не ниже 10-3 Торр. Парциальное давление водорода и аргона подбирается 30:70 соответственно. По достижении нужной пропорции соотношения газов энергия стимуляции ионного источника устанавливается равной порядка 400 эВ. Одновременно с достижением нужной энергии стимуляции запускается импульсный источник питания с напряжением разряда 250 В длительностью 450 мкс и частотой разряда 2 Гц. Напыление углеродной пленки производится до заданной толщины. Получается углеродная пленка со структурой двумерно упорядоченного линейно-цепочечного углерода и с высокой анизотропией проводимости, т.е. степень упорядоченности структуры ДУ ЛЦУ не зависит от толщины получаемой пленки.

Таким образом, напыление пленок ДУ ЛЦУ методом импульсно-плазменного осаждения позволяет:

- напылять углеродные покрытия с высокой адгезией на абсолютно любые материалы (например, фторопласт, резина, кремний и др.);

- создавать материал с улучшенными трибологическими свойствами, например низким коэффициентом трения;

- не требует повышения температуры подложки выше 100°С, что позволяет напылять на такие материалы, которые используются в медицинских изделиях, которые разлагаются при температуре выше 120°С.

Способ получения пленки двумерно упорядоченного линейно-цепочечного углерода, состоящий в напылении методом импульсно-плазменного испарения графитового катода и одновременной стимуляции ионами аргона растущей на подложке пленки, образуемой параллельными цепочками углеродных атомов, отличающийся тем, что растущая пленка дополнительно стабилизируется ионами водорода, вводимыми в процессе конденсации углерода в плазму дугового разряда.