Способ газификации твердого топлива

Иллюстрации

Показать всеИзобретение относится к способам газификации твердого топлива и может найти применение в газификаторах прямого дутья путем пиролитического разложения твердых углеродосодержащих топлив. Способ характеризуется использованием по меньшей мере одной реакционной камеры, которую на начальном этапе заполняют топливом, причем в камере производят розжиг топлива либо закладывают заранее разожженное топливо. Камеру выполняют трубчатой формы и располагают вертикально или под углом, ограничивая сверху подающим транспортером, посредством которого подают топливо в камеру. Транспортер размещают в газосборной камере в верхней ее части, которая сообщается с газоотводной трубкой, причем снизу реакционные камеры ограничивают отводящим транспортером, посредством которого удаляют продукты реакции, при этом реакционные камеры оснащают не менее чем одним отверстием. Способ обеспечивает непрерывность работы, что дает возможность обеспечения полной автоматизации процесса газификации, расширение спектра используемых видов топлива, режимов работы и получаемых продуктов. 7 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способам газификации твердого топлива и может найти применение в газификаторах прямого дутья путем пиролитического разложения твердых углеродосодержащих топлив. Предназначено для получения горючего газа (синтез газа, генераторного газа, водяного газа, водорода, угарного газа) и твердых продуктов реакции (кокса, полукокса, древесного угля, бездымных топлив и сорбентов).

Из уровня техники известен СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ [патент РФ №2393200], в котором описан процесс газификации, происходящий циклически, при этом установка, реализующая способ, снабжена колосниковой решеткой. Недостатком способа является то, что процесс газификации возможен только в периодическом режиме работы, а также то, что результатом работы является получение только газа.

В заявках на изобретение РЕАКТОР ГАЗИФИКАЦИИ ДЛЯ ПРОИЗВОДСТВА CO- ИЛИ H2-СОДЕРЖАЩЕГО НЕОЧИЩЕННОГО ГАЗА [заявка на изобретение РФ №2012106881] и РЕАКТОР ГАЗИФИКАЦИИ С ОХЛАЖДЕНИЕМ ДВОЙНОЙ СТЕНКОЙ [заявка на изобретение РФ №2012106884] описаны газификаторы, в которых реакции протекают при больших температурах для организации жидкого шлакоудаления. Недостатком подходов является ограниченный спектр получаемых продуктов (только в жидкой фазе) и снижение области применения газификаторов.

Также известно УСТРОЙСТВО ДЛЯ ГАЗИФИКАЦИИ УГЛЕРОДСОДЕРЖАЩИХ ТОПЛИВ, ОСТАТКОВ ОБРАБОТКИ И ОТХОДОВ (ВАРИАНТЫ) [патент РФ №2193591], в котором газифицирующие агенты подаются в реакционную камеру через специальные форсунки в присутствии кислородсодержащего окислителя при температурах, превышающих точку плавления неорганических компонентов, и при давлении до 80 бар. Недостатком устройства является то, что агент распыляется при нахождении в очень мелкой фракции, это в свою очередь предполагает использование дополнительного технологического оборудования для его измельчения. Кроме того, рассмотренный в устройстве подход к построению газификатора обладает плохими экологическими показателями по загрязнению окружающей среды.

Наиболее близким по технической сущности аналогом является газификатор прямого процесса газификации «НАТИ-АГ» [Газогенераторные автомобили, стр. 43, фиг. 21, М. Машгиз, 1955, 204 с.], который состоит из реакционной камеры в нижней части, в которой расположена колосниковая решетка.

Недостатками прототипа являются:

1) наличие колосниковой решетки, которое может приводить к образованию шлака и ее закупорке, и как следствие процесс газификации может осуществляться только периодически;

2) ограниченные функциональные возможности работы на определенном виде топлива - антрацит, при работе на угле наиболее вероятно спекание шлака, а также способность работать только под разрежением и в результате работы получать только газ.

Цель изобретения состоит в устранении недостатков, присущих аналогам, и получении новых свойств.

Технический результат обеспечивает непрерывность работы газификатора при использовании способа, что дает возможность обеспечения полной автоматизации процесса газификации, расширение спектра используемых видов топлива, режимов работы и получаемых продуктов.

Технический результат достигается за счет того, что способ газификации твердого топлива, характеризующийся использованием по меньшей мере одной реакционной камеры, которую на начальном этапе заполняют топливом, причем в реакционной камере производят розжиг топлива либо закладывают заранее разожженное топливо, отличающийся тем, что реакционную камеру выполняют трубчатой формы и располагают вертикально или под углом, ограничивая сверху подающим транспортером, посредством которого подают топливо в реакционную камеру, а сам транспортер размещают в газосборной камере в верхней ее части, которая сообщается с газоотводной трубкой, причем снизу реакционные камеры ограничивают отводящим транспортером, посредством которого удаляют продукты реакции, при этом реакционные камеры оснащают не менее чем одним отверстием.

В реакционной камере размещают не менее одного пояса отверстий.

В реакционной камере размещают не менее одного пояса отверстий, которые выполняют с возможностью частичного перекрытия.

В нижней части реакционной камеры устанавливают патрубок или систему газовых патрубков.

К отверстиям или патрубкам подключают газовые трубки.

Газовые трубки сообщают с ресивером, к которому подключают компрессор.

Газовые трубки сообщают с атмосферой.

В качестве подающего и отводящего транспортера используют шнековый или скребковый или ленточный транспортеры или шурующую планку, тросовый, шайбовый, винтовой, ковшовый (любой для подающего, а для отводящего любой способный работать под нагрузкой).

Отводящий транспортер располагают в кожухе.

Новизной заявленного решения является использование подающего и отводящего транспортеров, которые исключают использование колосниковой решетки и обеспечивают возможность полной автоматизации процесса газификации.

Осуществление изобретения

Изобретение может быть реализовано на нижеследующем примере построения газификатора твердого топлива, который включает 3 вертикальные реакционные камеры трубчатой формы круглого сечения, которые содержат пояса отверстий, расположенных в нижней части реакционных камер, выполненных с возможностью частичного или полного перекрытия.

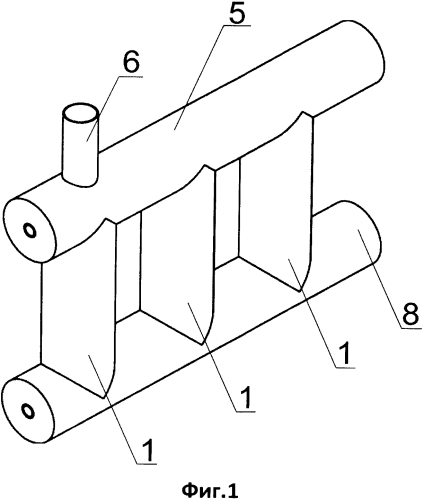

На фиг. 1 показан общий вид газификатора твердого топлива.

На фиг. 2 показано устройство газификатора твердого топлива.

Газификатор состоит из трех реакционных камер 1, которые содержат по поясу сквозных отверстий 2, расположенных в нижней части реакционных камер 1, с заслонками 3. Сверху реакционные камеры 1 ограничены подающим транспортером 4, находящимся в газосборной камере 5, которая в верхней части сообщается с газоотводной трубкой 6. Снизу реакционные камеры 1 ограничены отводящим транспортером 7, который размещен в защитном корпусе 8.

Отверстия 2 могут быть выполнены в виде форсунок, например. Также газ можно подать не только через форсунку, а к примеру через эжектор или фурму, или патрубок, конфузор или сопло.

Реакционные камеры 1, газосборная камера 5 и защитный корпус 8 соединены между собой герметично.

Газификатор работает следующим образом.

На начальном этапе все реакционные камеры 1 заполнены топливом, которое поступает по подающему транспортеру 4.

Снизу реакционных камер 1 топливо опирается на отводящий транспортер 7, к примеру, шнековый. В процессе работы на отводящий транспортер 7 будет подаваться не топливо, а твердый остаток.

В реакционной камере 1 происходит розжиг топлива при помощи специального устройства или при помощи самовоспламенения от нагретой стенки реакционной камеры 1, или воспламенение от заранее разожженной порции топлива поданной в реакционную камеру 1. Фронт горения располагается внутри реакционной камеры 1 выше пояса сквозных отверстий 2. По мере продвижения фронта горения вверх (относительно топлива) отводящий транспортер 7 удаляет продукты реакции газификации. Под действием гравитации топливо в реакционной камере 1 опускается вниз. Высвободившийся объем в верхней части реакционной камеры 1 заполняется свежим топливом посредствам подающего транспортера 4. Таким образом, в зависимости от частоты срабатывания верхнего и нижнего транспортеров можно регулировать положение фронта горения. Газ в реакционные камеры 1 через пояса сквозных отверстий 2 может подаваться с избыточным давлением (относительно давления в реакционных камерах 1) или затягиваться вакуумом, созданным в реакционных камерах 1. Газообразные продукты реакции просачиваясь через слой топлива реагируют с топливом, в процессе реакции образовываются новые газы которые поднимаются в верх собираясь в газосборной камере 5 и отводятся через газоотводную трубку 6.

Меняя настройки процесса горения посредством манипуляции заслонками 3, меняя расход газа через отверстия 2, а также меняя частоту и (или) скорость работы подводящего и отводящего транспортеров, можно перемещать фронт горения вверх-вниз по реакционной камере 1, меняя при этом параметры реакции и вырабатываемые продукты.

Место положения зоны ввода газа в реакционные камеры 1 в большинстве случаев не принципиально.

Положительным техническим эффектом от использования полезной модели является обеспечение непрерывности работы, а также стабилизация параметров вырабатываемого газа и попутного продукта (кокса, полу кокса, древесного угля, сорбента), возможность получения различных продуктов на одной установке, меняя только настройки установки и топлива.

У газификатора отсутствует колосник, что исключает местное повышение температуры и спекание шлака, а также исключает вероятность зависания продукта.

Благодаря механизации подачи топлива и удаления продукта, а также изменения расхода реакционного газа газификатор может работать на разных видах твердых топлив (уголь, древесина, кокс, антрацит, измельченная солома, лузга и т.д.) и в разных режимах (режим полного сгорания топлива - режим котла, режим полной газификации, режим частичной газификации и промежуточные режимы).

Газификатор позволяет использовать различные виды реакционных газов для дутья - воздух, кислород, в том числе пар, а так же их смеси, в том числе с инертными газами.

Реакционные камеры 1 способны работать как под разрежением, так и под давлением, что дает возможность работать на различных температурных режимах.

Работа под давлением возможна, так как топливо и продукты реакции, находящиеся в механизированных частях, выполняют функцию заглушки.

Конструктивные особенности реакционных камер 1 и газификатора позволяют компоновать из них батареи (кассеты), объединенные единой системой подачи топлива и удаления продуктов реакции.

Данное решение позволяет унифицировать газификаторы определенных типоразмеров и использовать модульный принцип для построения газификаторных блоков большой мощности, а также повышает их надежность, простоту обслуживания и ремонта.

Установка, созданная по таким принципам в соответствии с графическими материалами, проста в устройстве и благодаря широкому диапазону настроек способна работать в различных режимах с получением широкого спектра продуктов глубокой переработки из большого количества видов твердого топлива.

1. Способ газификации твердого топлива, характеризующийся использованием по меньшей мере одной реакционной камеры, которую на начальном этапе заполняют топливом, причем в реакционной камере производят розжиг топлива либо закладывают заранее разожженное топливо, отличающийся тем, что реакционную камеру выполняют трубчатой формы и располагают вертикально или под углом, ограничивая сверху подающим транспортером, посредством которого подают топливо в реакционную камеру, а сам транспортер размещают в газосборной камере в верхней ее части, которая сообщается с газоотводной трубкой, причем снизу реакционные камеры ограничивают отводящим транспортером, посредством которого удаляют продукты реакции, при этом реакционные камеры оснащают не менее чем одним отверстием.

2. Способ по п.1, отличающийся тем, что в реакционной камере размещают не менее одного пояса отверстий, которые выполняют с возможностью частичного перекрытия.

3. Способ по п.1, отличающийся тем, что в нижней части реакционной камеры устанавливают патрубок или систему газовых патрубков.

4. Способ по любому из пп.1-3, отличающийся тем, что к форсункам или отверстиям или патрубкам подключают газовые трубки.

5. Способ по п.4, отличающийся тем, что газовые трубки сообщают с ресивером, к которому подключают компрессор.

6. Способ по п.4, отличающийся тем, что газовые трубки сообщают с атмосферой.

7. Способ по п.1, отличающийся тем, что в качестве подающего и отводящего транспортеров используют шнековый, или скребковый, или ленточный транспортер, или шурующую планку, или тросовый.

8. Способ по п.1, отличающийся тем, что отводящий транспортер располагают в кожухе.