Осаждение графена на подложки большой площади и включающие их изделия

Иллюстрации

Показать всеИзобретения относятся к химической промышленности и могут быть использованы при изготовлении электродных материалов. На поверхность подложки помещают самособранный монослойный трафарет (SAM) - производное силанбензофенона. Готовят раствор предшественника, включающего молекулу предшественника - полициклического ароматического углеводорода (PAH) и дискотическую молекулу, и наносят его на подложку с расположенным на ней трафаретом SAM. Молекулу предшественника фотохимически присоединяют к трафарету SAM путём воздействия ультрафиолетового излучения. Затем подложку нагревают в вакууме или инертном газе, по меньшей мере, до 450°C, чтобы получить включающую графен пленку. Трафарет SAM и/или молекула предшественника включают одну или более алкильных групп, способствующих перпендикулярному расположению оси c молекулы к подложке. Изобретения позволяют получить высококачественную проводящую плёнку, содержащую графен, непосредственно на подложке без его механического отслаивания. 6 н. и 20 з.п. ф-лы, 21 ил., 1 табл.

Реферат

Перекрестная ссылка на родственные заявки

Настоящая заявка включает посредством ссылки полное содержание каждой из заявок под номерами 12/461,343; 12/461,346; 12/461,347 и 12/461,349, причем все они были поданы 07 августа 2009 г.

Область техники, к которой относится изобретение

Определенные примерные варианты осуществления настоящего изобретения относятся к тонким пленкам, включающим графен. Более конкретно, определенные примерные варианты осуществления настоящего изобретения относятся к осаждению графена, непосредственно или косвенно, на имеющие большую площадь стеклянные и/или другие подложки, и/или включающие их изделия. Это можно реализовывать в определенных примерных вариантах осуществления посредством пиролиза полициклических ароматических предшественников. Определенные примерные варианты осуществления настоящего изобретения преимущественно не требуют снятия и переноса листа графена.

Уровень техники и сущность примерных вариантов осуществления настоящего изобретения

Покрытия из оксида индия и олова (ITO) и легированного фтором оксида олова (FTO или SnO2:F) широко используют в качестве прозрачных электродов в оптоэлектронных устройствах. Эти прозрачные проводящие оксиды (TCO) пользуются огромным успехом в разнообразных приложениях. Однако, к сожалению, использование ITO и FTO становится все более проблематичным по ряду причин. Такие проблемы включают, например, то, что на Земле существует ограниченное количество доступного элемента индия, неустойчивость TCO в присутствии кислот или оснований, их восприимчивость к диффузии ионов из ионопроводящих слоев, их ограниченная прозрачность в ближней инфракрасной области (например, высокоэнергетический спектр), высокий ток утечки устройств FTO, вызываемый дефектами структуры FTO и т.д. Хрупкая природа ITO и его высокая температура осаждения может также ограничивать его применение. Кроме того, выступы шероховатости поверхности SnO2:F могут вызывать проблематичные дуговые разряды (в некоторых приложениях).

Таким образом, следует отметить, что в технике существует потребность в гладких и подходящих к трафаретированию электродных материалах с хорошей устойчивостью, высокой прозрачностью и превосходной проводимостью.

Поиск новых электродных материалов с хорошей устойчивостью, высокой прозрачностью и превосходной проводимостью продолжается. Один аспект этого поиска включает определение жизнеспособных альтернатив таких традиционных TCO. В данном отношении автор настоящего изобретения разработал жизнеспособное прозрачное проводящее покрытие (TCC) на основе углерода, в частности, графена.

Термин «графен» обычно означает один или более атомных слоев графита, например, монослой графена (SGL), который расширяется до n слоев графита (где число n может, например, составлять вплоть до приблизительно 10). Недавнее открытие и выделение графена (расщеплением кристаллического графита) в Манчестерском университете совпало со временем, когда тенденция в электронике заключается в том, чтобы уменьшить размеры элементов схем до нанометрового масштаба. В данном отношении графен неожиданно привел в новый мир уникальных оптоэлектронных свойств, не встречающихся в стандартных электронных материалах. Это обусловлено линейным дисперсионным соотношением (соотношение E и k), которое приводит к тому, что носители зарядов в графене имеют нулевую массу покоя и ведут себя подобно релятивистским частицам. Подобное релятивистскому поведение делокализованных электронов, движущихся вокруг атомов углерода, которое возникает в результате их взаимодействия с периодическим потенциалом сотовой решетки графена, образует новые квазичастицы, которые при низких энергиях (E<1,2 эВ) точно описывает имеющее размерность (2+1) уравнение Дирака (Dirac) с эффективной скоростью света νF~c/300= 106 мс-1. Таким образом, хорошо обоснованные методы квантовой электродинамики (QED) (которая рассматривает фотоны) можно заставить работать в исследовании графена, при этом дополнительный полезный аспект заключается в том, что данные эффекты усиливаются в графене в 300 раз. Например, постоянная тонкой структуры в графене составляет приблизительно 2 по сравнению с 1/137 в вакууме. См. статью К. С. Новоселов «Эффект электрического поля в углеродных пленках атомарной толщины», Science, 2004 г., т. 306, с. 666-69, содержание которой включено в настоящий документ посредством данной ссылки.

Несмотря на свою толщину, составляющую всего один атом (как минимум), графен является химически и термически устойчивым (хотя графен может окисляться на поверхности при 300°C), в результате чего становится возможным с успехом изготавливать устройства на основе графена, которые выдерживают условия окружающей среды. Высококачественные графеновые листы впервые изготовили микромеханическим расщеплением объемного графита. В настоящее время данный метод приспособлен для получения высококачественных графеновых кристаллитов с размером до 100 мкм2. Этот размер является достаточным для большинства исследовательских целей в микроэлектронике. Соответственно, большинство методик, разработанных до настоящего времени, главным образом, в университетах, сосредоточены в основном на микроскопических образцах и изготовлении и описании устройства, а не на увеличении масштаба.

В отличие от большинства существующих исследовательских тенденций, чтобы полностью реализовать потенциал графена в качестве возможного TCC, необходимо осаждение высококачественного материала на имеющие большую площадь подложки (например, стеклянные или пластмассовые подложки). До настоящего времени большинство способов крупномасштабного производства графена было основано на отделении слоев от объемного графита на основе влажных химических способов и начиналось с высокоупорядоченного пиролитического графита (HOPG) и химического отделения слоев. Как известно, HOPG представляет собой высокоупорядоченную форму пиролитического графита, в котором угловое отклонение осей c составляет менее чем 1°, и его обычно получают отжигом со снятием напряжения при 3300 К. Поведение HOPG в значительной степени напоминает чистый металл в том, что он, как правило, является отражающим и электропроводным, несмотря на хрупкость и слоистую структуру. Полученный таким способом графен отфильтровывают и затем прикрепляют к поверхности. Однако в способе отслаивания существуют недостатки. Например, отслоенный графен имеет склонность складываться и мяться, он существует в виде малых полосок, процесс нанесения которых основан на сочетании и сшивании, отсутствует возможность обязательного регулирования числа слоев графена и т.д. Изготовленный таким способом материал часто оказывается загрязненным интеркалятами, в результате чего имеет электронные свойства низкого уровня.

Углубленный анализ фазовой диаграммы углерода показывает пределы технологических условий, которые являются подходящими для получения не только графита и алмаза, но также других аллотропных форм, таких как, например, углеродные нанотрубки (CNT). Каталитическое осаждение нанотрубок осуществляют из газовой фазы при высоких температурах, достигающих 1000°C, разнообразными способами.

В отличие от этих традиционных областей исследования и традиционных методов, правообладатель настоящей заявки ранее описал масштабируемый способ гетероэпитаксиального выращивания (HEG) монокристаллического графита (n составляет приблизительно 15) и его превращения в имеющий высокую электронную чистоту (HEG) графен (n составляет менее, чем приблизительно 3). См., например, заявки под номерами 12/461,343; 12/461,346; 12/461,347 и 12/461,349, каждая из которых во всей своей полноте включена в настоящий документ посредством данной ссылки. Правообладатель настоящей заявки также описал использование графена HEG в прозрачных (в видимой и инфракрасной областях спектра), проводящих ультратонких графеновых пленках, например, в качестве альтернативы повсеместно используемых прозрачных электродов на основе оксидов металлов для разнообразных применений (включая, например, твердотельные солнечные элементы). Ранее описанные способы выращивания были основаны на осуществляемом под действием катализатора процессе гетероэпитаксиального химического осаждения из паровой фазы (CVD), осуществляемом при достаточно низкой температуре, которую выдерживает стекло. Например, термодинамические, а также кинетические принципы допускают кристаллизацию пленок графена HEG из газовой фазы на затравочном слое катализатора при температуре, составляющей менее, чем приблизительно 700°C.

Определенные варианты осуществления в указанных предшествующих описаниях использовали атомарный водород, который оказался мощным радикалом для удаления примесей аморфного углерода с подложек, причем эта способность сохранялась при низких технологических температурах. Он также является чрезвычайно полезным для удаления оксидов и других наслоений, которые обычно остаются после процедур травления.

Определенные примерные варианты осуществления настоящего изобретения, напротив, обеспечивают большую площадь осаждения графена, непосредственно или косвенно, на стеклянных и/или других подложках. Такие способы можно осуществлять посредством пиролиза полициклических ароматических предшественников. Более конкретно, определенные примерные варианты осуществления настоящего изобретения включают гетероэпитаксиальное выращивание графена из надмолекулярных частиц. Преимущественно графен можно образовывать на подложках без необходимости процесса снятия в определенных примерных вариантах осуществления.

В определенных примерных вариантах осуществления настоящего изобретения предложен способ изготовления изделия с покрытием. Изготавливают подложку, имеющую покрываемую поверхность. Самособранный монослойный (SAM) трафарет помещают на покрываемую поверхность. Изготавливают предшественника, включающего молекулу предшественника, где молекула предшественника представляет собой полициклический ароматический углеводород (PAH) и дискотическую молекулу. Предшественник растворяется с образованием раствора. Раствор наносят на подложку с расположенным на ней трафаретом SAM. Молекула предшественника фотохимически присоединяется к трафарету SAM. Подложку медленно нагревают, по меньшей мере, до 450°C (возможно вплоть до 900°C) для образования включающей графен пленки в атмосфере, включающей инертный газ и/или углеводороды или состоящей из них.

В определенных примерных вариантах осуществления настоящего изобретения предложен способ изготовления изделия с покрытием. Изготавливают подложку, имеющую покрываемую поверхность. Самособранный монослойный (SAM) трафарет помещают на покрываемую поверхность. Раствор наносят на подложку с расположенным на ней трафаретом SAM, где в растворе содержится предшественник, включающий молекулу предшественника, и где молекула предшественника представляет собой молекулу полициклического ароматического углеводорода (PAH). Молекула предшественника присоединяется к трафарету SAM путем воздействия на него энергией ультрафиолетового излучения. Подложку нагревают, по меньшей мере, до 450°C для образования включающей графен пленки. Трафарет SAM и/или молекула предшественника включает одну или более алкильных групп, которые способствуют обеспечению того, что ось c молекулы предшественника является практически перпендикулярной подложке до и/или после фотохимического присоединения.

В определенных примерных вариантах осуществления настоящего изобретения предложен способ изготовления электронного устройства. Изготавливают подложку, имеющую покрываемую поверхность. Самособранный монослойный (SAM) трафарет помещают на покрываемую поверхность. Изготавливают предшественника, включающего молекулу предшественника, где молекула предшественника представляет собой полициклический ароматический углеводород (PAH) и дискотическую молекулу. Предшественник растворяется с образованием раствора. Раствор наносят на подложку с расположенным на ней трафаретом SAM. Молекула предшественника фотохимически присоединяется к трафарету SAM. Подложку нагревают, по меньшей мере, до 450°C для образования включающей графен пленки. Подложку с включающей графен пленкой встраивают в электронное устройство.

В определенных примерных вариантах осуществления настоящего изобретения предложен способ изготовления электронного устройства. Изготавливают подложку, имеющую покрываемую поверхность. Самособранный монослойный (SAM) трафарет помещают на покрываемую поверхность. Раствор наносят на подложку с расположенным на ней трафаретом SAM, где в растворе содержится предшественник, включающий молекулу предшественника, и где молекула предшественника представляет собой молекулу полициклического ароматического углеводорода (PAH). Молекула предшественника присоединяется к трафарету SAM путем воздействия на него энергией ультрафиолетового излучения. Подложку нагревают, по меньшей мере, до 450°C для образования включающей графен пленки. Подложку с включающей графен пленкой встраивают в электронное устройство. Трафарет SAM и/или молекула предшественника включает одну или более алкильных групп, которые способствуют обеспечению того, что ось c молекулы предшественника является практически перпендикулярной подложке до и/или после фотохимического присоединения.

В определенных примерных вариантах осуществления настоящего изобретения предложен способ изготовления изделия с покрытием. Изготавливают подложку, имеющую покрываемую поверхность. Монослойный трафарет помещают на покрываемую поверхность. Газовый поток, включающий газ-носитель и молекулу предшественника, создают вблизи подложки, на которую помещен монослойный трафарет, где молекула предшественника представляет собой молекулу полициклического ароматического углеводорода (PAH). Молекула предшественника присоединяется к монослойному трафарету путем воздействия на него энергией ультрафиолетового излучения. Подложку с монослойным трафаретом и молекулой предшественника нагревают для образования включающей графен пленки. Монослойный трафарет и/или молекула предшественника включает одну или более алкильных групп, которые способствуют обеспечению того, что ось c молекулы предшественника является практически перпендикулярной подложке до и/или после фотохимического присоединения.

Отличительные особенности, аспекты, преимущества и примерные варианты осуществления, описанные в настоящем документе, можно объединять для создания дополнительных вариантов осуществления.

Краткое описание чертежей

Эти и другие отличительные особенности и преимущества можно лучше и полнее понять посредством ознакомления с подробным описанием примерных иллюстративных вариантов осуществления в сочетании с чертежами, в ряду которых:

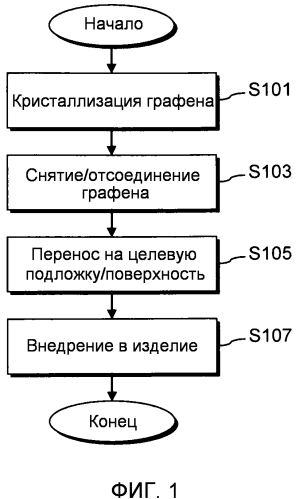

фиг.1 представляет блок-схему высокого уровня, иллюстрирующую общие технологии определенных примерных вариантов осуществления;

фиг.2 представляет примерное схематическое изображение технологий каталитического выращивания в определенных примерных вариантах осуществления, иллюстрирующее введение газообразных углеводородов, растворение углерода и возможные результаты гашения в соответствии с определенными примерными вариантами осуществления;

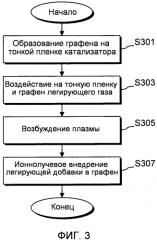

фиг.3 представляет блок-схему, иллюстрирующую первый примерный способ легирования графена в соответствии с определенными примерными вариантами осуществления;

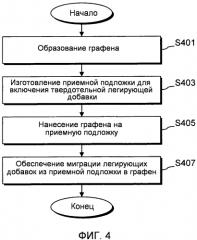

фиг.4 представляет блок-схему, иллюстрирующую второй примерный способ легирования графена в соответствии с определенными примерными вариантами осуществления;

фиг.5 представляет примерное схематическое изображение, иллюстрирующее третий примерный способ легирования графена в соответствии с определенными примерными вариантами осуществления;

фиг.6 представляет график зависимости температуры от времени в процессе легирования графена в соответствии с определенными примерными вариантами осуществления;

фиг.7 представляет примерное расположение слоев, используемое в процессах снятия или отсоединения графена в определенных примерных вариантах осуществления;

фиг.8 представляет примерное схематическое изображение устройства для ламинирования, которое можно использовать, чтобы наносить графен на целевую стеклянную подложку в соответствии с определенными примерными вариантами осуществления;

фиг.9 представляет схематический вид поперечного сечения реактора, подходящего для осаждения графена высокой электронной чистоты (HEG) в соответствии с примерным вариантом осуществления;

фиг.10 представляет примерную последовательность технологических операций, которая является определенным примером технологий выращивания методом каталитического CVD, снятия и переноса в определенных примерных вариантах осуществления;

фиг.11 представляет изображение образца графена, изготовленного в соответствии с определенными примерными вариантами осуществления;

фиг.12 представляет схематический вид поперечного сечения солнечного фотогальванического устройства, включающего слои на основе графена, в соответствии с определенными примерными вариантами осуществления;

фиг.13 представляет схематический вид поперечного сечения сенсорного экрана, включающего слои на основе графена, в соответствии с определенными примерными вариантами осуществления; и

фиг.14 представляет блок-схему, иллюстрирующую примерный способ изготовления проводящей информационной шины/линии в соответствии с определенными примерными вариантами осуществления;

фиг.15 представляет схематическое изображение технологии изготовления проводящей информационной шины/линии в соответствии с определенными примерными вариантами осуществления;

фиг.16 представляет пример предшественника, который является одновременно PAH и дискотическим;

фиг.17 представляет примерные молекулы PAH с различным числом N шестиугольников или секстетов из атомов углерода (на фиг.17 представлены примеры N = 10, 17 и 18);

фиг.18 представляет изменение разности энергий между LUMO и HOMO для углеродных молекул и молекул PAH с различным числом N шестиугольников или секстетов из атомов углерода;

фиг.19 представляет спектры комбинационного рассеяния и пик G' графеновых пленок, выращенных в соответствии с определенными примерными вариантами осуществления;

фиг.20(a) и 20(b) представляют один возможный путь к HBC; и

фиг.21 представляет молекулу HBC-PhC12.

Подробное описание примерных вариантов осуществления изобретения

Определенные примерные варианты осуществления настоящего изобретения относятся к масштабируемому способу гетероэпитаксиального выращивания монокристаллического графита (n составляет приблизительно 15) и его превращения в графен высокой электронной чистоты (HEG) (n составляет приблизительно до 3). Определенные примерные варианты осуществления также относятся к использованию графена HEG в прозрачных (в видимой и инфракрасной областях спектра) проводящих ультратонких графеновых пленках, например, в качестве альтернативы более широко используемых прозрачных электродов на основе оксидов металлов для разнообразных применений (включая, например, твердотельные солнечные элементы). Способ выращивания в определенных примерных вариантах осуществления основан на имеющем каталитический механизм гетероэпитаксиальном процессе CVD, происходящем при температуре, которая является достаточно низкой, чтобы ее выдерживало стекло. Например, термодинамические, а также кинетические принципы допускают кристаллизацию пленок графена HEG из газовой фазы на затравочном слое катализатора при температуре, составляющей менее, чем приблизительно 600°C.

Фиг.1 представляет блок-схему высокого уровня, иллюстрирующую общие технологии определенных примерных вариантов осуществления. Как показано на фиг.1, общие технологии определенных примерных вариантов осуществления можно классифицировать как принадлежащие к одной из четырех основных стадий: кристаллизация графена на подходящей исходной подложке (стадия S101), снятие или отсоединение графена с исходной подложки (стадия S103), перенос графена на целевую подложку или поверхность (стадия S105) и внедрение целевой подложки или поверхности в изделие (стадия S107). Как разъясняется ниже более подробно, следует отметить, что изделие, указанное на стадии S107, может представлять собой промежуточное изделие или конечное изделие.

Примерные способы кристаллизации графена

Способы кристаллизации графена в определенных примерных вариантах осуществления можно рассматривать как включающие «крекинг» газообразного углеводорода и перегруппировку атомов углерода в знакомую сотовую структуру на большой площади (например, на площади, составляющей приблизительно 1 м или более), например, посредством каталитического механизма на поверхности. Процессы кристаллизации графена в определенных примерных вариантах осуществления происходят при высокой температуре и умеренных давлениях. Иллюстративные подробности примера данного способа будут описаны ниже.

Способы каталитического выращивания в определенных примерных вариантах осуществления в некоторой степени похожи на способы, используемые для выращивания графита на гетероэпитаксиальной области. Катализатор для кристаллизации графена помещают на подходящую исходную подложку. Исходная подложка может представлять собой любой подходящий материал, способный выдерживать высокие температуры (например, температуры, составляющие приблизительно до 1000°C), такой как, например, определенные керамические или стеклянные изделия, содержащие цирконий материалы, содержащие нитрид алюминия материалы, кремниевые пластины и т.д. Тонкую пленку помещают, непосредственно или косвенно, на исходную подложку, в результате чего обеспечивается, что ее поверхность остается практически незагрязненной перед процессом кристаллизации. Автор настоящего изобретения обнаружил, что кристаллизация графена ускоряется, когда слой катализатора имеет практически единую ориентацию кристаллической структуры (например, образуется меньшее количество складок). В данном отношении определено, что мелкие зерна являются менее выгодными, поскольку их мозаичная структура, в конце концов, будет перенесена на графеновый слой. В любом случае, обнаружено, что конкретная ориентация кристаллической структуры, в основном, является несущественной для кристаллизации графена, при том условии, что слой катализатора, по меньшей мере, в существенной части, имеет единую ориентацию кристаллической структуры. Действительно, обнаружено, что сравнительное отсутствие (или низкое содержание) межзеренных границ в катализаторе приводит к единой или сходной ориентации выращиваемого графена, и получается графен высокой электронной чистоты (HEG).

Сам слой катализатора можно наносить на исходную подложку любым подходящим способом, таким как, например, напыление, химическое осаждение из паровой фазы (CVD), пиролиз в пламени и т.д. Сам слой катализатора может включать любой подходящий металл или содержащий металл материал. Например, слой катализатора может включать, например, такие металлы, как никель, кобальт, железо, пермаллой (например, железоникелевые сплавы, как правило, включающие приблизительно 20% железа и 80% никеля), сплавы никеля и хрома, медь их сочетания. Разумеется, и другие металлы можно использовать в связи с определенными примерными вариантами осуществления. Автор настоящего изобретения обнаружил, что слои катализатора, состоящие из никеля или включающие его, являются особенно полезными для кристаллизации графена, и что сплавы никеля и хрома являются еще более полезными. Кроме того, автор настоящего изобретения обнаружил, что количество хрома в хромоникелевых слоях (также иногда называются нихромовые слои или слои NiCr) можно оптимизировать таким образом, чтобы обеспечить образование крупных кристаллов. В частности, содержание от 3 до 15% Cr в слое NiCr является предпочтительным, содержание от 5 до 12% Cr в слое NiCr является более предпочтительным, и содержание от 7 до 10% Cr в слое NiCr является наиболее предпочтительным. Также показано, что присутствие ванадия в тонкой металлической пленке является полезным для обеспечения роста крупных кристаллов. Слой катализатора может быть относительно тонким или толстым. Например, тонкая пленка может иметь толщину, составляющую от 50 до 1000 нм, предпочтительнее от 75 до 750 нм и наиболее предпочтительно от 100 до 500 нм. «Рост крупных кристаллов» может в определенных примерах включать кристаллы, длина которых вдоль главной оси составляет порядка десятков микрон и иногда даже больше.

Когда тонкую пленку катализатора помещают на исходную подложку, газообразный углеводород (например, газообразный C2H2, газообразный CH4 и т.д.) вводят в камеру, в которой расположена исходная подложка с нанесенной на нее тонкой пленкой катализатора. Газообразный углеводород можно вводить при давлении, составляющем приблизительно от 5 до 150 мторр (0,665-19,95 Па), предпочтительнее от 10 до 100 мторр (1,33-13,3 Па). Как правило, чем выше давление, тем быстрее рост графена. Исходную подложку и/или камеру в целом затем нагревают для растворения или крекинга газообразного углеводорода. Например, исходную подложку можно нагревать до температуры, составляющей от 600 до 1200°C, предпочтительнее от 700 до 1000°C и наиболее предпочтительно от 800 до 900°C. Нагревание можно осуществлять, используя любое подходящее устройство, такое как, например, коротковолновый инфракрасный (IR) нагреватель. Нагревание можно осуществлять в среде, включающей газ, такой как аргон, азот, смесь азота и водорода или другая подходящая среда. Иными словами, в определенных примерных вариантах осуществления нагревание газообразных углеводородов можно осуществлять в среде, включающей другие газы. В определенных примерных вариантах осуществления, может оказаться желательным использование чистого газообразного углеводорода (например, C2H2), хотя может оказаться желательным использование смеси газообразных углеводородов с еще одним инертным или другим газом (например, CH4 в смеси с Ar).

Графен будет расти в этой или другой подходящей среде. Чтобы остановить рост и способствовать обеспечению роста графена на поверхности катализатора (например, в противоположность внедрению внутрь катализатора), определенные примерные варианты осуществления используют процесс гашения. Гашение можно осуществлять, используя инертный газ, такой как, например, аргон, азот, их сочетания и т.д. Чтобы способствовать росту графена на поверхности слоя катализатора, гашение следует осуществлять достаточно быстро. Более конкретно, было обнаружено, что чрезмерно быстрое или чрезмерно медленное гашение приводит к неудовлетворительному или нулевому росту графена на поверхность слоя катализатора. Было обнаружено, что, как правило, гашение осуществляют таким образом, чтобы уменьшить температуру исходной подложки и/или целевой подложки от приблизительно 900°C до 700°C (или ниже) в течение нескольких минут обеспечивает хороший рост графена, например, посредством хемосорбции. В данном отношении фиг.2 представляет примерное схематическое изображение технологии каталитического выращивания определенных примерных вариантов осуществления, иллюстрирующее введение газообразных углеводородов, растворение углерода и возможные результаты гашения, в соответствии с определенными примерными вариантами осуществления.

Процесс роста графена определяет строгое соотношение для толщины пленки t=n•SLG (толщина монослоя графена), где n означает некоторое определенное число стадий. С помощью единственного измерения можно очень быстро установить образование графена и определить число n по площади пленки, что приблизительно эквивалентно измерению качества и однородности пленки. Хотя листы графена можно исследовать с помощью атомно-силовой и сканирующей электронной микроскопии, эти способы требуют времени и могут также приводить к загрязнению графена. Таким образом, определенные примерные варианты осуществления используют метод фазового контраста, который улучшает видимость графена на целевых поверхностях катализатора. Это можно осуществлять с целью составления карты любого изменения значения n для поверхности осаждения пленки металлического катализатора. Данный способ основан на том, что контраст графена можно существенно усиливать, нанося на него покровный материал методом центрифугирования. Например, покрытие широко используемого отверждаемого УФ излучением резиста (например, PMMA) можно наносить с помощью центрифуги, трафаретной печати, рифленого валика или другим способом на графен/металл/исходную подложку, например, с достаточной толщиной, чтобы сделать пленку видимой и непрерывной (например, имеющей толщину около 1 мкм). Как разъясняется ниже более подробно, включение полимерного резиста может также способствовать процессу снятия графена перед его переносом на конечную поверхность. Таким образом, помимо указания завершения образования графена, полимерный резист может также обеспечивать опору для высокоупругого графена, когда металлический слой снимают или другим способом отсоединяют от исходной подложки, как подробно разъясняется ниже.

В том случае, если вырастает чрезмерно толстый (преднамеренно или непреднамеренно), слой можно вытравливать, например, используя атомы водорода (H*). Данный способ может оказаться полезным в ряде примерных ситуаций. Например, если рост происходит чрезмерно быстро, неожиданно, неравномерно и т.д., H* можно использовать для решения таких проблем. В качестве другого примера, чтобы обеспечить достаточный рост графена, можно получать графит, можно осаждать графан, и графан можно селективно вытравливать до желательного уровня n в графене HEG, например, используя H*. В качестве еще одного примера, можно использовать H* для селективного вытравливания графена, например, чтобы создавать проводящие области и непроводящие области. Это можно осуществлять, например, нанося соответствующий трафарет, осуществляя травление и затем удаляя трафарет.

Теоретические исследования показали, что подвижность носителей может составлять более, чем 200000 см2/(В•с). Экспериментальные измерения обработанного в газовой фазе гетероэпитаксиально выращенного графена показывают низкое сопротивление на уровне 3•10-6 Ом•см, что даже меньше, чем у тонких серебряных пленок. Обнаружено, что поверхностное сопротивление таких графеновых слоев составляет приблизительно 150 Ом/квадрат. Один фактор, который может изменяться, представляет собой число слоев графена, которое необходимо для придания минимального удельного сопротивления и поверхностного сопротивления, и следует отметить, что желательная толщина графена может изменяться в зависимости от целевого применения. Как правило, графен, подходящий для большинства применений, может представлять собой графен с n = 1-15, предпочтительнее графен с n=1-10, наиболее предпочтительно графен с n=1-5 и иногда графен с n=2-3. Обнаружено, что графеновый слой с n=1 приводит к уменьшению пропускания, составляющему приблизительно 2,3-2,6%. Оказалось, что это уменьшение пропускания, как правило, является линейным практически по всем областям спектра, начиная, например, от ультрафиолетового (УФ), проходя через видимый и заканчивая инфракрасным (ИК) диапазоном.

Кроме того, обнаружено, что уменьшение пропускания изменяется практически линейно при каждом последующем увеличении n.

Примерные способы легирования

Хотя поверхностное сопротивление, составляющее 150 Ом/квадрат, может оказаться подходящий для конкретных примерных приложений, следует отметить, что дальнейшее уменьшение поверхностного сопротивления может быть желательным для других примерных приложений. Например, следует отметить, что поверхностное сопротивление, составляющее от 10 до 20 Ом/квадрат, может оказаться желательным для конкретных примерных приложений. Автор настоящего изобретения определил, что поверхностное сопротивление можно уменьшать посредством легирование графена.

В данном отношении имеющий один атомный слой в толщину графен проявляет баллистический перенос на субмикронном уровне, и его можно легировать в высокой степени, используя напряжения затвора или молекулярные адсорбаты или интеркаляты в том случае, где n>2, без значительной потери подвижности. Как определил автор настоящего изобретения, в графене, помимо классификации на доноров и акцепторов, обычно существуют два различных класса легирующих добавок, а именно парамагнитные и немагнитные. В отличие от обычных полупроводников, примеси последнего типа действуют, как правило, в качестве относительно слабых легирующих добавок, в то время как парамагнитные примеси вызывают сильное легирование. Вследствие линейного исчезновения электронно-дырочной симметричной плотности состояний (DOS) вблизи точки Дирака графена, локализованные состояния примесей без спиновой поляризации фиксированы в центре псевдозапрещенной зоны. Таким образом, состояния примесей в графене значительно отличаются от их аналогов в обычных полупроводниках, где DOS в валентной и запрещенной зонах значительно различаются, и уровни примесей обычно расположены достаточно далеко от середины запрещенной зоны. Хотя невозможно было ожидать сильного эффекта легирования, для которого требуется существование четко определенных донорных (или акцепторных) уровней, отделенных несколькими десятыми электрон-вольта от уровня Ферми (Fermi), если примесь обладает местным магнитным моментом, ее энергетические уровни имеют более или менее симметричное расщепление посредством обмена Хунда (Hund), составляющее порядка 1 эВ, что создает благоприятную ситуацию сильного воздействия легирующей примеси на электронную структуру двухмерных систем с диракоподобным спектром, таких как структуры, присутствующие в графене. Эту цепочку рассуждений можно использовать в качестве руководства к выбору молекул, которые образуют как парамагнитные отдельные молекулы, так и диамагнитные димерные системы, чтобы легировать графен и повысить его проводимость от 103 См/см до 105 См/см и иногда даже до 106 См/см.

Примеры легирующих добавок, подходящих для использования в связи с определенными примерными вариантами осуществления, включают азот, бор, фосфор, фториды, литий, калий, аммоний и т.д. Легирующие добавки на основе серы (например, диоксид серы, серная кислота, пероксид водорода и т.д.) также можно использовать в связи с определенными примерными вариантами осуществления. Например, сульфиты, присутствующие в стекле подложки, можно заставить распространяться из стекла и, таким образом, легировать слой на основе графена. В нескольких приведенных ниже примерах способы легирования обсуждаются более подробно.

Фиг.3 представляет блок-схему, иллюстрирующую первый примерный способ легирования графена в соответствии с определенными примерными вариантами осуществления. Примерный способ на фиг.3, в основном, включает ионнолучевое внедрение легирующего материала в графен. В данном примерном способе графен выращивают на металлическом катализаторе (стадия S301), например, как описано выше. На катализатор с образованным на нем графене воздействует газ, включающий материал, который предназначен для использования в качестве легирующей добавки (также иногда называется «легирующий газ») (стадия S303). Затем плазму возбуждают в камере, содержащей катализатор с образованным на нем графеном и легирующий газ (S305). Затем используют ионнолучевой способ для внедрения легирующей добавки в графен (S307). Пример ионнолучевых способов, подходящих для легирования такого рода, описан, например, в патентах США №№ 6,602,371; 6,808,606 и Re. 38,358, а также в публикации США № 2008/0199702, причем каждый из указанных документов включен в настоящий документ посредством данной ссылки. Мощность ионного пучка может составлять приблизительно 10-200 эВ, предпочтительнее 20-50 эВ, наиболее предпочтительно 20-40 эВ.

Фиг.4 представляет блок-схему, иллюстрирующую второй примерный способ легирования графена в соответствии