Система и способ извлечения продуктов с помощью адсорбции с имитированным движущимся слоем

Иллюстрации

Показать всеИзобретение относится к области противоточного адсорбционного разделения компонентов. Способ разделения включает введение потока сырья и потока десорбента в две различные точки с помощью двух передаточных линий. Способ включает промывку промежуточной передаточной линии при первой скорости потока в течение первой части продолжительности ступени. Способ также включает промывку промежуточной передаточной линии при второй отличной скорости потока в течение второй части продолжительности ступени. Способ предусматривает, что больший объем жидкости смывается из промежуточной передаточной линии в течение одной из первой части и второй части продолжительности ступени, чем во время другой из первой части и второй части продолжительности ступени. Изобретение повышает эффективность процесса разделения. 9 з.п. ф-лы, 13 ил.

Реферат

Заявление приоритета

Данная заявка устанавливает приоритет на основании предварительной заявки США №61/570948, поданной 15 декабря 2011 года.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу адсорбционного разделения предпочтительно адсорбируемого компонента из потока сырья. В частности, изобретение относится к способу непрерывного адсорбционного разделения ароматических углеводородов с имитированным противотоком.

Уровень техники изобретения

Пара-ксилол и мета-ксилол являются важным сырьем в химической промышленности и производстве волокон. Терефталевая кислота, полученная из пара-ксилола, используется для производства полиэфирных тканей и других продуктов, находящихся сегодня в широком употреблении. Мета-ксилол является сырьем для производства ряда полезных продуктов, включая инсектициды и изофталевую кислоту. Для получения данных изомеров ксилола используются один или сочетание следующих методов: адсорбционное разделение, кристаллизация и фракционная дистилляция, причем адсорбционное разделение занимает огромную долю на рынке недавно построенных заводов для преобладающего изомера - пара-ксилола.

Способы адсорбционного разделения широко описаны в литературе. Например, общее описание, относящееся к выделению пара-ксилола, представлено в Chemical Engineering Progress, September 1970, Vol. 66, No. 9, p.70. Известно большое число доступных ссылок, описывающих полезные адсорбенты и десорбенты, механические части системы имитированного движущегося слоя, включая ротационные клапаны для распределения потоков жидкостей, содержимое камер адсорбента и системы регулирования. Принцип использования имитированного движущегося слоя для непрерывного разделения компонентов жидкой смеси при контакте с твердым адсорбентом изложен в US 2985589. В US 3997620 рассмотрено применение принципа имитированного движущегося слоя для выделения пара-ксилола из потока сырья, содержащего ароматические соединения C8, и в US 4326092 описано выделение мета-ксилола из потока ароматических соединений С8.

Установки адсорбционного разделения, перерабатывающие ароматические соединения С8, как правило, используют имитированное противоточное движение адсорбента и потока сырья. Данное имитирование осуществляется с использованием традиционной промышленной технологии, при которой адсорбент удерживается на месте в одной или нескольких цилиндрических камерах адсорбента, и положения, в которых потоки, участвующие в процессе, входят и выходят из камер, медленно сдвигаются вдоль слоев. Обычная установка адсорбционного разделения в проиллюстрирована на фиг. 8 и включает в себя по меньшей мере четыре потока (сырья, десорбента, экстракта и рафината), используемые в данном способе, и положения, в которых потоки сырья и десорбента входят в камеру, и потоки экстракта и рафината покидают камеру, одновременно сдвигаются в одном и том же направлении через установленные интервалы. Каждый сдвиг положения точек передачи обеспечивает поступление или удаление жидкости в направлении к или от различных слоев внутри камеры. В общем, для имитации противоточного движения адсорбента относительно потока жидкости внутри камеры, потоки сдвигаются в общем направлении потока жидкости, т. е. в нисходящем направлении внутри камеры для имитации движения твердого адсорбента в противоположном, т. е. в восходящем направлении. Линии в этих точках передачи повторно используются по мере того, как каждый поток входит в соответствующий слой или покидает его, и каждая линия, таким образом, переносит один из четырех технологических потоков в определенный момент цикла.

Практика показывает, что присутствие остаточных соединений в передаточных линиях может оказывать негативное воздействие на процесс с имитированным движущимся слоем. В US 3201491, US 5750820, US 5884777, US 6004518 и US 6149874 описана промывка линии, используемой для доставки потока сырья в камеру адсорбента, в качестве средства для повышения чистоты выделенного экстракта или сорбированного компонента. Такая промывка позволяет избежать загрязнения потока экстракта компонентами рафината от сырья, остающегося в этой линии, когда эта линия впоследствии используется для отведения потока экстракта из камеры. В US 5912395 описана промывка линии, только что использованной для удаления потока рафината, с целью избежать загрязнения сырья рафинатом, когда данная линия используется для доставки потока сырья в камеру адсорбента. Во всех этих ссылках описывается обратная промывка таких линий в камеру адсорбента, что увеличивает сепарационную нагрузку внутри камеры. В US 7208651 описано смывание из камеры адсорбента содержимого передаточной линии, которая до этого использовалась для удаления потока рафината, смесью подаваемого сырья и/или веществом, отводимым из зоны адсорбции. Остаточный рафинат внутри передаточной линии смывается, чтобы присоединиться к потоку рафината в качестве сырья для колонны рафината. В US 6149874 описано промывание остаточного сырья из общей секции распределительного трубопровода жидкости в ускорительный контур.

В одном примере существовавшей ранее системы использовалось до трех промывок для удаления остаточной жидкости, остающейся в передаточных линиях. Первичная промывка вытесняла остаточный экстракт из передаточной линии, только что использовавшейся для удаления потока экстракта жидкостью из зоны десорбции камеры, расположенной непосредственно ниже потока десорбента, и направляла его через ротационный клапан к передаточной линии, только что использовавшейся для инжектирования потока сырья. Поскольку объемы в передаточных линиях были одинаковыми, жидкость «экстракт плюс десорбент» вытесняла остаточное сырье, которое до этого находилось в передаточной линии, в камеру адсорбента непосредственно над текущим положением потока сырья, чтобы остаточное сырье могло быть разделено вместе с потоком сырья внутри камеры адсорбционного разделения, и чтобы избежать загрязнения потока экстракта остаточным сырьем, остающимся в передаточной линии, когда поток экстракта впоследствии сдвигался к передаточной линии, до этого занятой потоком сырья. Кроме того, остаточный экстракт из первичной промывки, использованный для вытеснения сырья, оставался в передаточной линии для последующего отведения потоком экстракта, чтобы увеличить выход экстрактного продукта.

Приводимая в качестве примера система иногда включала вторичную промывку. Вторичная промывка использовала поток жидкости, обычно десорбента, направляемый через передаточную линию в камеру, непосредственно ниже линии экстракта. Вторичная промывка обеспечивала «промывание» данной передаточной линии десорбентом, чтобы свести к минимуму количество загрязнителей, включающих рафинат, сырье и другие компоненты, которые могли оставаться в передаточной линии после первичной промывки, так что данные вещества не отводились из передаточной линии экстрактом. Поскольку данная передаточная линия была до этого промыта десорбентом и экстрактом при первичной промывке, вторичная промывка обычно использовалась в практических применениях, требующих высокой чистоты экстракта. Вторичная промывка будет вытеснять вещество экстракта и десорбента, до этого попавшее в передаточную линию, обратно в камеру адсорбционного разделения. Вторичная промывка является необязательной промывкой, применяемой для того, чтобы удовлетворять требованиям высокой чистоты экстрактного продукта.

В некоторых системах также использовалась третичная промывка. Третичная промывка включала промывку передаточной линии, до этого занятой отводимым потоком рафината. Третичная промывка использовалась для удаления остаточного рафината из данной передаточной линии для ограничения обратного закачивания данного рафината в камеру адсорбента с подаваемым сырьем при последующем поступлении потока сырья к передаточной линии. Поскольку поток рафината обеднен целевым компонентом экстракта, третичная промывка проводилась таким образом, чтобы остаточный рафинат не закачивался обратно в камеру адсорбционного разделения, что в противном случае привело бы к повышению требований к разделению для удаления данного дополнительного вещества рафината. Третичная промывка осуществлялась промыванием передаточной линии из камеры адсорбционного разделения жидкостью из отверстия камеры, примыкающего к данной передаточной линии.

Сущность изобретения

В соответствии с различными подходами, предлагается способ разделения компонентов в потоке сырья с помощью имитированного противоточного адсорбционного разделения. Способ включает введение потока сырья и потока десорбента в два различных отверстия с помощью двух различных соответствующих передаточных линий вдоль многослойной камеры адсорбционного разделения. Поток сырья имеет по меньшей мере один предпочтительно адсорбируемый компонент и по меньшей мере один непредпочтительно адсорбируемый компонент. Многослойная камера адсорбционного разделения имеет множество слоев, которые являются последовательно соединенными по текучей среде и содержащими заданное число отстоящих друг от друга отверстий с соответствующими передаточными линиями, находящимися с ними в сообщении по текучей среде, для введения жидкости в камеру адсорбционного разделения и удаления жидкости из нее. Способ также включает отведение потока экстракта и потока рафината через два разных отверстия из многослойной камеры адсорбционного разделения посредством двух различных соответствующих передаточных линий. Способ в соответствии с данным подходом включает промывание промежуточной передаточной линии при первой скорости потока в течение первой части продолжительности ступени. Способ также включает промывание промежуточной передаточной линии при второй отличной скорости потока в течение второй части продолжительности ступени, так что больший объем жидкости смывается из промежуточной передаточной линии в течение одной из первой части и второй части продолжительности ступени, чем во время другой из первой части и второй части продолжительности ступени.

В соответствии с одним подходом скорость потока является ступенчатой скоростью потока, и первая скорость потока является первой постоянной скоростью потока, и вторая скорость потока является второй постоянной скоростью потока. В соответствии с другим подходом по меньшей мере часть одной или обеих из первой скорости потока и второй скорости потока изменяется линейно с течением времени.

В соответствии с другим подходом предлагается способ разделения компонентов в потоке сырья, содержащем по меньшей мере один предпочтительно адсорбируемый компонент и по меньшей мере один непредпочтительно адсорбируемый компонент, с помощью имитированного противоточного адсорбционного разделения, при котором поток сырья вводится в отверстие многослойной камеры адсорбционного разделения, содержащей множество отверстий с соответствующими передаточными линиями, с помощью одной передаточной линии, находящейся в сообщении по текучей среде с данным отверстием. Способ также включает отведение потока экстракта из камеры адсорбционного разделения по одной передаточной линии, при этом поток экстракта имеет более высокую концентрацию предпочтительно адсорбируемого компонента, чем поток сырья, и более низкую концентрацию непредпочтительно адсорбируемого компонента, чем поток сырья. Способ в соответствии с данным подходом дополнительно включает введение потока десорбента в отверстие камеры адсорбционного разделения. Способ также включает отведение потока экстракта из камеры адсорбционного разделения, при этом часть каждого потока, вводимого и отводимого по передаточной линии, остается в передаточной линии в виде остаточной жидкости. В дополнение к этому, способ включает промывание передаточной линии при первой скорости потока в течение первой части продолжительности ступени, во время которой передаточная линия не занята одним из следующих потоков: потоком сырья, потоком экстракта, потоком десорбента и потоком рафината. Кроме того способ включает промывание промежуточной передаточной линии при второй отличной скорости потока в течение второй части продолжительности ступени, так что больший объем жидкости смывается из передаточной линии во время одной части продолжительности ступени, чем во время другой части продолжительности ступени.

Краткое описание чертежей

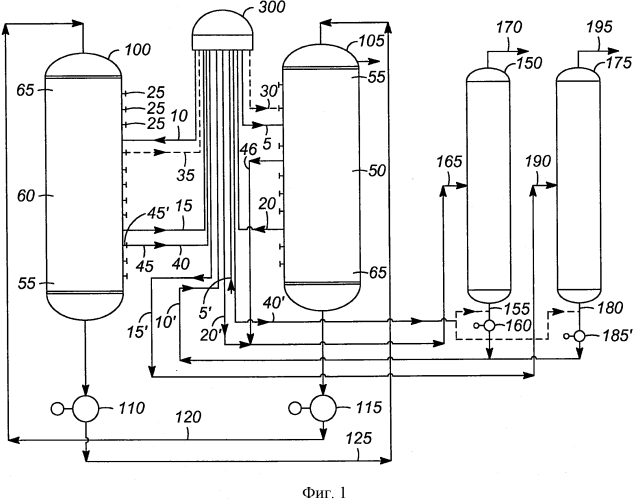

На фиг. 1 представлена упрощенная схема способа адсорбции с имитированным движущимся слоем в соответствии с различными вариантами осуществления изобретения.

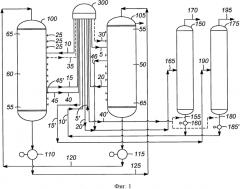

На фиг. 2 представлена упрощенная схема способа адсорбции с имитированным движущимся слоем в соответствии с различными вариантами осуществления изобретения.

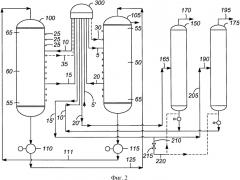

На фиг. 3 представлена упрощенная схема способа адсорбции с имитированным движущимся слоем в соответствии с различными вариантами осуществления изобретения.

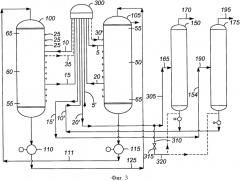

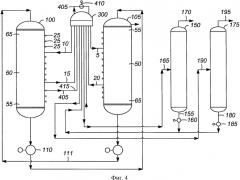

На фиг. 4 представлена упрощенная схема способа адсорбции с имитированным движущимся слоем в соответствии с различными вариантами осуществления изобретения.

На фиг. 5 представлена упрощенная схема способа адсорбции с имитированным движущимся слоем в соответствии с различными вариантами осуществления изобретения.

На фиг. 6 представлена упрощенная схема способа адсорбции с имитированным движущимся слоем в соответствии с различными вариантами осуществления изобретения.

На фиг. 7 представлена упрощенная схема способа адсорбции с имитированным движущимся слоем в соответствии с различными вариантами осуществления изобретения.

На фиг. 8 представлена композиционная схема жидкости внутри камеры адсорбционного разделения с имитированным движущимся слоем в соответствии с различными вариантами осуществления изобретения.

На фиг. 9 представлено перспективное изображение ротационного клапана в соответствии с различными вариантами осуществления изобретения.

На фиг. 10-12 представлены графики, иллюстрирующие объемную скорость потока жидкости по передаточным линиям в соответствии с различными вариантами осуществления изобретения, и

На фиг. 13 представлена упрощенная схема способа адсорбции с имитированным движущимся слоем известного уровня техники.

Специалистам будет понятно, что элементы на фигурах проиллюстрированы для простоты и ясности и не обязательно представлены в масштабе. Например, размеры и/или относительное расположение некоторых элементов на фигурах могут быть преувеличенными относительно других элементов, чтобы помочь улучшить понимание различных вариантов осуществления настоящего изобретения. Кроме того, общие, но широко распространенные элементы, которые полезны или необходимы в промышленно целесообразном варианте осуществления, часто не показаны, чтобы облегчить представление этих различных вариантов осуществления настоящего изобретения. Кроме того, следует отметить, что некоторые действия и/или ступени могут быть описаны в определенном порядке следования, хотя специалистам будет ясно, что такое ограничение применительно к последовательности не является фактически обязательным. Кроме того, следует понимать, что термины и выражения, использованные в настоящем документе, имеют обычное техническое значение для таких терминов и выражений, понимаемое специалистами в данной области техники с учетом изложенного выше, за исключением тех случаев, когда отличные определенные значения иным образом сформулированы в настоящем документе.

Подробное описание и предпочтительные варианты осуществления

Адсорбционное разделение используется для извлечения множества углеводородных и других химических продуктов. Описанные процессы химического разделения, использующие данный подход, включают в себя разделение смесей ароматических соединений на специфические ароматические изомеры, отделение линейных от нелинейных алифатических и олефиновых углеводородов, выделение парафинов или ароматических соединений из смеси, содержащей ароматические соединения и парафины; хиральных соединений для использования в фармацевтических препаратах и химически чистых реактивах; кислородсодержащих соединений, таких как спирты и эфиры; углеводов, таких как сахара. Процессы разделения ароматических соединений включают разделение смесей диалкилзамещенных моноциклических ароматических соединений и диметилнафталинов. Основным промышленным применением, находящимся в центре внимания предшествующих работ и нижеследующего описания настоящего изобретения, не ограничивая его, является выделение пара-ксилола и/или мета-ксилола из смесей ароматических соединений С8 из-за как правило высоких требований к чистоте этих продуктов. Такие ароматические соединения С8 обычно получаются в ароматических комплексах при каталитическом риформинге нафты с последующими стадиями экстракции и фракционирования, или переалкилирования, или изомеризации обогащенных ароматическими соединениями потоков в таких комплексах; при этом ароматические соединения С8 обычно состоят из смеси изомеров ксилола и этилбензола. Обработка ароматических соединений С8, использующая адсорбцию с имитированным движущимся слоем, обычно имеет целью выделение пара-ксилола высокой чистоты или мета-ксилола высокой чистоты; при этом высокая чистота обычно определяется как по меньшей мере 99,5 мас.%, целевого продукта и предпочтительно по меньшей мере 99,7 мас.%. Следует понимать, что хотя нижеследующее подробное описание фокусируется на выделении пара-ксилола высокой чистоты из смешанного потока ксилола и этилбензола, изобретение этим не ограничивается, и также применимо для выделения других компонентов из потока, содержащего два или более компонента. Используемый в настоящем документе термин «предпочтительно адсорбируемый компонент» относится к компоненту или компонентам потока сырья, которые более предпочтительно адсорбируются, чем один или несколько непредпочтительно адсорбируемых компонентов потока сырья.

Изобретение обычно применяется в способе адсорбционного разделения, который имитирует противоточное движение адсорбента и омывающей жидкости, как описано выше, но также может быть осуществлено в способе с непрерывным параллельным потоком, как описано в US 4402832 и 4478721. Функции и свойства адсорбентов и десорбентов в хроматографическом разделении жидких компонентов хорошо известны, и можно привести ссылку на US 4642397, включенный в данный документ для дополнительного описания этих основных показателей адсорбции. Противоточные системы с движущимся или с имитированным движущимся слоем гораздо более эффективны для таких процессов разделения, чем системы с неподвижным слоем, поскольку процессы адсорбции и десорбции происходят непрерывно с непрерывным потоком сырья и непрерывным получением экстракта и рафината. Полное объяснение процессов с имитированным движущимся слоем дается в разделе «Адсорбционное разделение» Энциклопедии химической технологии Кирк-Отмера на стр. 563 (Kirk-Othmer Encyclopedia of Chemical Technology, p. 563).

На фиг. 1 представлена принципиальная схема способа адсорбции с имитированным движущимся слоем в соответствии с одним аспектом. В способе происходит последовательное контактирование потока 5 сырья с адсорбентом, содержащимся в емкостях, и потоком 10 десорбента для разделения потока 15 экстракта и потока 20 рафината. В системе противоточного имитированного движущегося слоя последовательное сдвигание множества точек доступа жидкого сырья и продукта или отверстий 25 вниз камеры 100 и 105 адсорбента имитирует восходящее движение адсорбента, содержащегося в камере. Адсорбент в способе адсорбции с имитированным движущимся слоем содержится во множестве слоев в одной или нескольких емкостях или камерах; две последовательно соединенные камеры 100 и 105 показаны на фиг. 1, хотя может использоваться единственная камера 902, как показано на фиг. 13, или другое число последовательно соединенных камер. Каждая емкость 100 и 105 содержит множество слоев адсорбента в рабочих пространствах. Каждая из емкостей имеет несколько отверстий 25 по числу слоев адсорбента, и положения потока 5 сырья, потока 10 десорбента, потока 15 экстракта и потока 20 рафината сдвигаются вдоль отверстий 25 для имитации движения слоя адсорбента. Циркулирующая жидкость, содержащая десорбент, экстракт и рафинат, циркулирует через камеры с помощью насосов ПО и 115 соответственно. Системы регулирования потока циркулирующей жидкости описаны в US 5595665, но подробные сведения о таких системах не являются важными для настоящего изобретения. Ротационный клапан 300 дискового типа, описанный, например, в US 3040777 и 3422848, осуществляет сдвигание потоков вдоль камеры адсорбента для имитации противотока. Хотя ротационный дисковый клапан 300 описан в настоящем документе, другие системы и устройства для сдвигания потоков вдоль камеры адсорбента также рассматриваются в данном документе, в том числе системы, использующие многоступенчатые клапаны для регулирования потоков, направленных в и из камеры 100 и/или 105 адсорбента, как, например, описано в US 6149874.

Обратимся к фиг. 9, на которой изображена упрощенная разнесенная схема примера ротационного клапана 300 для использования в системе и способе адсорбционного разделения. Базовая пластина 474 включает в себя ряд отверстий 476. Число отверстий 476 равно общему числу передаточных линий к камере (камерам). Базовая пластина 474 также включает в себя ряд дорожек 478. Число дорожек 478 равно общему числу линий ввода, вывода и промывки установки адсорбционного разделения (не показана на фиг. 9). Каждая из общего числа входных, выходных и промывочных линий находится в сообщении по текучей среде со специальной дорожкой 478. Соединительные линии 470 приводят данную дорожку 478 в сообщение по текучей среде с данным отверстием 476. В одном примере общее число входов включает вход сырья и вход десорбента, общее число выходов включает выход экстракта и выход рафината, и линии промывки включают от одной до четырех линий промывки. При вращении ротора 480, как показано, каждая дорожка 478 приводится в сообщение по текучей среде со следующим последовательным отверстием 476 с помощью соединительной линии 470. Также предусмотрена непроницаемая пластина 472.

Различные потоки, участвующие в адсорбции с имитированным движущимся слоем, как показано на фигурах и описано ниже в связи с различными аспектами изобретения, описанными в данном документе, могут быть охарактеризованы следующим образом. «Поток сырья» представляет собой смесь, содержащую один или несколько компонентов экстракта или предпочтительно адсорбируемых компонентов, и один или несколько компонентов рафината или непредпочтительно адсорбируемых компонентов, которые следует разделить в ходе процесса. «Поток экстракта» содержит компонент экстракта, обычно целевой продукт, который более селективно или предпочтительно адсорбируется адсорбентом. «Поток рафината» содержит один или несколько компонентов рафината, которые являются менее селективно адсорбируемыми или непредпочтительно адсорбируемыми. «Десорбент» относится к веществу, способному к десорбции компонента экстракта, которое как правило инертно к компонентам потока сырья и легко отделимо как от экстракта, так и от рафината, например, с помощью дистилляции.

Поток 15 экстракта и поток 20 рафината, показанные на схемах, содержат десорбент в концентрациях относительно соответствующего продукта данного способа от 0% до 100%. Как правило, десорбент отделяют от компонентов рафината и экстракта обычным фракционированием, соответственно, в колонне 150 рафината и колонне 175 экстракта, как показано на фиг. 1, и рециркулируют в поток 10′ с помощью насоса 160 кубового продукта колонны рафината и насоса 185 кубового продукта колонны экстракта для возвращения в процесс. На фиг. 1 десорбент показан в виде кубового продукта из соответствующей колонны, имея ввиду, что десорбент тяжелее экстракта или рафината; различные промышленные установки для разделения ароматических соединений С8 используют или легкие или тяжелые десорбенты, и, таким образом, в некоторых случаях практического применения десорбент может быть выделен в другом местоположении вдоль колонн 150 и 175 фракционирования. Рафинатный продукт 170 и экстрактный продукт 195 в способе выделяются из потока рафината и потока экстракта в соответствующих колоннах 150 и 175; экстрактный продукт 195 в результате разделения ароматических соединений C8 обычно содержит в основном пара-ксилол и/или мета-ксилол, при этом рафинатный продукт 170 представляет собой в основном неадсорбированные ароматические соединения C8 и этилбензол.

Жидкие потоки, например, потоки сырья 5, десорбента 10, рафината 20 и экстракта 15, выходящие и выходящие из камер 100 и 105 адсорбента через активные точки доступа жидкости или отверстия 25, эффективно разделяют камеру 100 и 105 адсорбента на отдельные зоны, которые перемещаются, по мере того как потоки сдвигаются вдоль отверстий 25. Следует отметить, что в то время как большая часть описанного в настоящем документе относится к фиг. 1 и к местоположению потоков на фиг. 1, фиг. 1 иллюстрирует только текущее местоположение потоков на одной ступени или мгновенный снимок процесса, тогда как потоки обычно сдвигаются вниз на разных ступенях цикла. По мере того, как потоки сдвигаются вниз, состав жидкости и соответствующие зоны сдвигаются вниз вместе с ними. В одном подходе местоположение потоков относительно точек входа или отверстий 25 камер 100 и 105 адсорбционного разделения остается, как правило, постоянным по отношению друг к другу, поскольку они синхронно продвигаются вниз вдоль отверстий 25. В одном примере каждый из потоков продвигается на одно отверстие 25 вниз в течение каждой ступени, и каждый поток занимает каждое отверстие 25 один раз в течение полного цикла. В соответствии с одним примером потоки сдвигаются одновременно по ступеням к последующим отверстиям 25 с помощью вращения ротационного клапана 300, и поддерживаются возле определенного отверстия 25 или ступени в течение заданной продолжительности ступени. В одном подходе существует от 4 до 100 отверстий 25, в другом подходе - от 12 до 48 отверстий, и в еще одном подходе - от 20 до 30 отверстий, и равное число соответствующих передаточных линий. В одном примере камера или камеры 100 и 105 адсорбционного разделения включают в себя 24 отверстия, и каждый поток сдвигается к каждому из 24 отверстий 25 в течение полного цикла, так что каждый поток занимает каждое отверстие 25 и соответствующую передаточную линию в течение цикла. В данном примере цикл может составлять от 20 до 40 минут в одном подходе и от 22 до 35 минут в другом подходе. В одном подходе продолжительность ступени составляет от 30 секунд до 2 минут. В другом подходе продолжительность ступени составляет от 45 секунд до 1 минуты 30 секунд. В еще одном подходе продолжительность ступени составляет от 50 секунд до 1 минуты 15 секунд. Примером типичной продолжительности ступени может быть 1 минута.

С учетом этого, на фиг. 8 проиллюстрирован мгновенный снимок композиционного профиля жидкости внутри камеры адсорбционного разделения (на фиг. 8 для простоты показана единственная камера 100 адсорбционного разделения) и соответствующие зоны, на которые камера 100 адсорбционного разделения разделена. Зона 50 адсорбции расположена между входящим потоком 5 сырья и выходящим потоком 20 рафината. В данной зоне поток 5 сырья контактирует с адсорбентом, компонент экстракта адсорбируется, и поток 20 рафината отводится. Как проиллюстрировано на фигуре, поток 20 рафината может отводиться в местоположении, где композиция содержит жидкость 454 рафината и небольшое количество (если имеется) жидкости 450 экстракта. Непосредственно выше по потоку жидкости находится зона 55 очистки, представляющая собой адсорбент между выходящим потоком 15 экстракта и входящим потоком 5 сырья. В зоне 55 очистки компонент рафината вытесняется из неселективного объема пор адсорбента и десорбируется из объема пор или с поверхности адсорбента, сдвигаясь в данную зону при прохождении части вещества потока экстракта, покидающего зону 60 десорбции. Зона 60 десорбции выше по потоку от зоны 55 очистки определяется как адсорбент между потоком 10 десорбента и потоком 15 экстракта. Десорбент, поступающий в данную зону, вытесняет компонент экстракта, который был адсорбирован в результате предыдущего контактирования с сырьем в зоне 50 адсорбции. Поток 15 экстракта может отводиться в местоположении камеры 100, которое включает жидкость 450 экстракта и небольшое количество (если имеется) жидкости 454 рафината. Буферная зона 65 от выходящего потока 20 рафината и входящего потока 10 десорбента предотвращает загрязнение экстракта, поскольку часть потока десорбента входит в буферную зону, чтобы вытеснить вещество рафината, присутствующее в данной зоне, обратно в зону 50 адсорбции. Буферная зона 65 содержит достаточно адсорбента для предотвращения поступления компонентов рафината в зону 60 десорбции и загрязнения потока 15 экстракта.

Каждая из зон, описанных выше, обычно состоит из множества отсеков или «слоев», как описано в US 2985589. Положения различных описанных потоков структурно отделены друг от друга горизонтальной сеткой для сбора/распределения жидкости.

Каждая сетка соединена с передаточной линией, определяющей точку передачи, в которой технологические потоки входят и выходят из камеры адсорбента. Данная конфигурация облегчает распределение жидкостей внутри камеры путем устранения сквозных потоков и других нарушений, предотвращает конвективное обратное перемешивание жидкости в направлении, противоположном направлению первичного потока жидкости, и предотвращает перемещение адсорбента через камеру. Каждая из зон, описанных выше, обычно содержит от 2 до 10, чаще от 3 до 8, слоев. Типичная адсорбционная установка с имитированным движущимся слоем содержит 24 слоя адсорбента.

На фиг. 1 можно легко видеть, что когда передаточная линия в точке доступа 25, которая используется для транспортировки определенного потока внутрь или наружу из камеры адсорбента, остается бездействующей в конце ступени, она будет заполнена соединениями, образующими данный поток, пока эти соединения не будут удалены из линии следующим потоком. В связи с этим, следует отметить, что только активные передаточные линии, т.е. те линии, которые в настоящий момент способствуют прохождению по ним потока жидкости, проиллюстрированы на фиг. 1, хотя промежуточные передаточные линии находятся у каждого из отверстий 25 вдоль камер 100 и 105, чтобы способствовать потоку жидкости после сдвигания потоков жидкости к последующим отверстиям 25. Остаточная жидкость или соединения, остающиеся в неиспользующейся в данный момент передаточной линии после того, как поток сдвигается к последующей передаточной линии, будут вследствие этого или отводиться из процесса в виде начальной части технологического потока, удаляемого из процесса, или возвращаться в камеру адсорбента, когда передаточная линия направляет поток в камеру адсорбента. На фиг. 13 проиллюстрирована существовавшая ранее система, причем неиспользуемые передаточные линии показаны пунктирными линиями, и передаточные линии, в настоящий момент занятые потоком, например потоком 920, показаны сплошными линиями, идущими от отверстий камеры 902 адсорбционного разделения.

Возвращаясь к фиг. 1, как описано выше, присутствие остаточной жидкости в передаточных линиях может оказывать негативное влияние на результативность способа адсорбционного разделения с имитированным движущимся слоем. Например, остаточный рафинат в передаточной линии, которая до этого использовалась для удаления потока 20 рафината из камеры адсорбента, может быть смыт в камеру адсорбента 105 потоком 5 сырья, когда он сдвигается к этой передаточной линии на последующей ступени. Аналогичным образом, остаточное сырье в передаточной линии, которая до этого использовалась для подачи потока 5 сырья в камеру адсорбента, может быть удалено из этой передаточной линии потоком 15 экстракта, когда он сдвигается к этой передаточной линии на последующей ступени. Аналогичным образом, остаточный экстракт в передаточной линии, которая до этого использовалась для удаления потока экстракта из камеры адсорбента, может быть смыт обратно в камеру 100 адсорбента потоком 10 десорбента, когда он впоследствии поступает к этой передаточной линии.

В соответствии с одним аспектом первичная промывка способа и системы включает в себя входящую первичную промывку 30, которая смывает остаточное сырье внутри передаточной линии, до этого занятой потоком 5 сырья, в камеру 105 адсорбционного разделения, и, в частности, в зону 55 очистки. Входящая первичная промывка 30 может предпочтительно быть направлена в передаточную линию зоны 55 очистки возле передаточной линии, в настоящий момент занятой потоком 5 сырья, для введения остаточного сырья в камеру 105 адсорбционного разделения возле потока 5 сырья, так, чтобы остаточное сырье могло быть там разделено. В одном примере входящая первичная промывка 30 может быть направлена в передаточную линию зоны 55 очистки в две передаточные линии потока 5 сырья, и более предпочтительно в передаточную линию, примыкающую к потоку 5 сырья, как показано на фиг. 1. В одном подходе входящая первичная промывка 30 использует промывочную жидкость, включающую в себя главным образом предпочтительно адсорбируемый компонент, десорбент и/или инертные компоненты. Иными словами, промывочная жидкость предпочтительно включает в себя небольшое количество (если имеется) непредпочтительно адсорбируемого компонента сырья, чтобы ограничить загрязнение потока 15 экстракта, когда поток экстракта поступает в передаточную линию во время последующей ступени.

Первичная промывка способа и системы может включать в себя выходящую первичную промывку 35 для смывания остаточной жидкости экстракта из передаточной линии, до этого занятой потоком экстракта, отводимым из камеры адсорбента. Жидкость экстракта вместе с первичной промывкой промывочной жидкостью затем направляется в передаточную линию входящей первичной промывки 30 в качестве промывочной жидкости и применяется для смывания остаточного сырья из передаточной линии, до этого занятой потоком сырья, в зону очистки камеры 105 адсорбционного разделения, как описано ранее. В одном подходе выходящая первичная промывка 35 использует жидкость из зоны 60 десорбции камеры 100 для промывания передаточной линии, которая включает в основном десорбент. Таким образом, после того, как выходящая первичная промывка 35 смывает остаточную жидкость экстракта внутри передаточной линии, до этого занятой потоком 15 экстракта, в передаточной линии остается очень небольшое количество жидкости экстракта. Предпочтительно путем объединения выходящей первичной промывки 35 с входящей первичной промывкой 30, остаточная жидкость в передаточных линиях может использоваться для промывания других передаточных линий, уменьшая общее количество жидкости, необходимое процессу, и повышая выход процесса с помощью захвата этих жидкостей, одновременно достигая целей промывки передаточных линий, описанных ранее. В дополнение к этому, объединение первичных промывок обеспечивает промывочную жидкость для входящей первичной промывки 30, которая включает в себя в основном десорбент и предпочтительно адсорбируемый компонент из остаточной жидкости экстракта. Аналогичным образом, это обеспечивает промывочную жидкость для входящей первичной промывки 30, которая содержит очень небольшое количество непредпочтительно адсорбируемого компонента. В одном примере промывочная жидкость для входящей первичной промывки 30 содержит более 99 мас.%, десорбента и предпочтительно адсорбируемого компонента. В другом примере промывочная жидкость содержит менее 0,005 мас.%, непредпочтительно адсорбируемого компонента (компонентов).

В соответствии с одним подходом вторичная промывка 40 используется для смывания остаточной жидкости из передаточной линии, которая впоследствии будет занята потоком 15 экстракта, для удаления загрязнителей из передаточной линии. Вторичная промывка 40 предпочтитель