Тепловой роторный двигатель

Иллюстрации

Показать всеИзобретение относится к тепловым двигателям роторного типа. Тепловой роторный двигатель содержит корпус с канавками, ротор, суппорт и выдвижное устройство (ВУ). Ротор выполнен в виде колеса со спицами. Спицы имеют каналы-направляющие для n пар разнофункциональных лопаток, где n=2, 4 ... Между лопатками каждой пары выполнены углубления, образующие камеры сгорания. Вал ротора выполнен из двух частей, жестко закрепленных на торцах ротора. Одна из частей вала ротора выполнена полой, и на ее фланце жестко закреплен суппорт. На суппорте расположены детали ВУ. ВУ содержит кривошипы, шатуны и коромысло. Коромысло глухо посажено на свободно вращающийся вал ВУ. Вал ВУ установлен внутри ротора и имеет рычаги с толкателями. Спицы с каналами-направляющими расположены тангенциально относительно вала ротора. Толкатель каждого рычага вала ВУ шарнирно соединен посредством стержней с лопатками своей пары. Компрессионная лопатка расположена внутри камеры сгорания. На лопатках выполнены фиксирующие зубья и пазы под зубья смежной лопатки и наконечники фиксатора фиксирующего устройства (ФУ). ФУ включает в себя двухплечевые рычаги с фиксаторами и кулачок. Кулачок расположен на внутренней стороне корпуса. Техническим результатом является упрощение конструкции, а также повышение надежности и КПД двигателя. 1 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к тепловым двигателям роторного типа и может быть использовано в качестве силовой установки различных машин, в том числе транспортных средств.

Известен тепловой роторный двигатель по патенту РФ на изобретение №2294443 от 14.11.2005 г. Двигатель содержит неподвижный корпус с выполненными в нем профильными канавками, ротор, жестко посаженый на вал, причем канавки с ободом ротора образуют последовательно расположенные чередующиеся функциональные полости, и выдвижное устройство. Ротор выполнен в виде колеса со спицами, имеющими каналы-направляющие для n-пар разнофункциональных лопаток, между лопатками каждой пары на ободной поверхности ротора выполнены углубления, образующие камеры сгорания. Вал ротора выполнен из двух частей, закрепленных на торцах ротора и не проходящих через его тело, внутри ротора на его геометрической оси установлен вал выдвижного устройства с размещенной на нем втулкой. Недостатками данного двигателя являются появление паразитных объемов в каналах лопаток и, соответственно, необходимость иметь запирающее устройство; создание газовых пробок, а также относительно большие перемещения параллельных пластин и относительно тяжелый доступ к выдвижному устройству при ремонте и регулировках.

Наиболее близким является роторный двигатель по патенту РФ на изобретение №2387850 от 31.01.2008 г. Двигатель содержит неподвижный корпус с выполненными в нем канавками, жестко посаженный на вал ротор, выполненный в виде колеса со спицами, имеющими каналы-направляющие для n пар разнофункциональных лопаток, суппорт и выдвижное устройство. Между лопатками каждой пары на ободной поверхности ротора выполнены углубления, образующие камеры сгорания. Канавки с ободом ротора образуют последовательно расположенные чередующиеся функциональные полости с впускными и выпускными окнами. Вал ротора выполнен из двух частей, закрепленных на торцах ротора и не проходящих через его тело. Одна из частей вала ротора выполнена полой, и на ее фланце жестко закреплен суппорт, на котором расположены детали и узлы выдвижного устройства, представляющего собой четырехшарнирный (кривошипно-коромысловый) - рычажно-ползунный механизм выдвижения и задвижения лопаток. Недостатками данного двигателя являются относительно сложное выдвижное устройство с использованием муфт, содержащих шлицы со значительным люфтом, сложность в организации уплотнений и наличие паразитных объемов.

Заявляемый двигатель, как и известный, содержит неподвижный корпус с выполненными в нем канавками, жестко посаженный на вал ротор, выполненный в виде колеса со спицами, имеющими каналы-направляющие для n пар разнофункциональных лопаток, где n=2, 4 …, суппорт и выдвижное устройство (ВУ). Между лопатками каждой пары на ободной поверхности ротора выполнены углубления, образующие камеры сгорания. Канавки с ободом ротора образуют последовательно расположенные чередующиеся функциональные полости с впускными и выпускными окнами. Вал ротора выполнен из двух частей, жестко закрепленных на торцах ротора, по его геометрической оси, и не проходящих через его тело, одна из частей вала ротора выполнена полой, и на ее фланце жестко закреплен суппорт, на котором расположены детали выдвижного устройства, представляющего собой четырехшарнирный (кривошипно-коромысловый) - рычажно-ползунный механизм выдвижения и задвижения лопаток, содержащий кривошипы, шатуны и коромысло, глухо посаженное на свободно вращающийся вал выдвижного устройства. Свободно вращающийся вал выдвижного устройства установлен внутри ротора на его геометрической оси и имеет рычаги с толкателями.

Задача, решаемая данным изобретением, заключается в создании более совершенной конструкции мощного, экономного, компактного и экологически чистого двигателя внутреннего сгорания.

Техническим результатом изобретения является упрощение конструкции и значительное повышение надежности, эффективности использования энергии газов и, соответственно, КПД двигателя.

Данный технический результат достигается тем, что спицы с каналами-направляющими расположены тангенциально относительно вала ротора, обод ротора выполнен с кольцеобразным выступом, соответственно которому выполнено углубление на корпусе двигателя. Толкатель каждого рычага вала ВУ или шатуны кривошипов шарнирно соединены посредством стержней с лопатками своей пары. Компрессионная лопатка расположена внутри камеры сгорания. На функциональных лопатках выполнены фиксирующие зубья и пазы для зубьев смежной лопатки и наконечники фиксатора фиксирующего устройства, включающего в себя двухплечевые рычаги с фиксаторами и кулачок геометрического замыкания, расположенный на внутренней стороне неподвижного корпуса.

Лопатки могут быть выполнены изогнутыми, с постоянным радиусом кривизны, равным длине плеча жестко связанных с ними маятниковых рычагов, оси которых закреплены в опорах на теле ротора, при этом изогнутыми выполнены все лопатки, или только рабочие лопатки, или только компрессионные лопатки. Тангенциальное расположение спиц-направляющих относительно вала ротора позволяет иметь более длинные каналы-направляющие и, соответственно, более длинные пластины лопаток, этопозволяет им выдерживать более высокую механическую нагрузку, что обеспечивает повышение надежности двигателя, а также обеспечивает большую эффективность использования энергии газов вследствие большей надежности уплотнений лопаток за счет лучшего сопряжения элементов уплотнения торцов лопаток с профильной поверхностью канавок полостей.

Выполнение кольцеобразного выступа на ободе ротора также обеспечивает более эффективное использование энергии газов за счет создания более надежного уплотнения лопаток.

Выполнение ВУ, в котором толкатель каждого рычага вала ВУ имеет непосредственную и постоянную механическую связь посредством шарнирно соединенных стержней со всеми лопатками своей пары, позволяет исключить значительное количество элементов ВУ (втулки ВУ, муфт, втулок со шлицами и дополнительных элементов, обеспечивающих переключение), что значительно упрощает конструкцию двигателя и повышает его надежность, также из-за отсутствия значительных люфтов увеличиваются точность и ресурс работы ВУ.

Подсоединение шатунов кривошипов со стержнями лопаток позволяет исключить дополнительные связи и часть элементов ВУ, что обеспечивает упрощение конструкции двигателя и повышает его надежность.

Конструктивное исполнение фиксирующего устройства (ФУ), имеющего привод от кулачка геометрического замыкания, расположенного на внутренней стороне неподвижного корпуса и включающего в себя двухплечевые рычаги с фиксаторами, и исполнение части функций ФУ рабочими лопатками обеспечивает попеременную надежную фиксацию лопаток в канале направляющих, большую надежность и простоту ФУ и двигателя в целом.

Выполнение лопаток изогнутыми, жестко закрепленными на маятниковом рычаге позволяет иметь выверенные, заранее прогнозируемые зазоры в канале направляющих, что позволяет упростить конструкцию направляющих в плане компенсации от односторонне направленного действия силы давления и иметь более надежное уплотнение канала, что также обеспечивает более эффективное использование энергии газов.

Таким образом, вышеперечисленная совокупность признаков изобретения позволяет обеспечить новый технический результат: упрощение конструкции, значительное повышение надежности, повышение эффективности использования энергии газов и, соответственно, КПД двигателя.

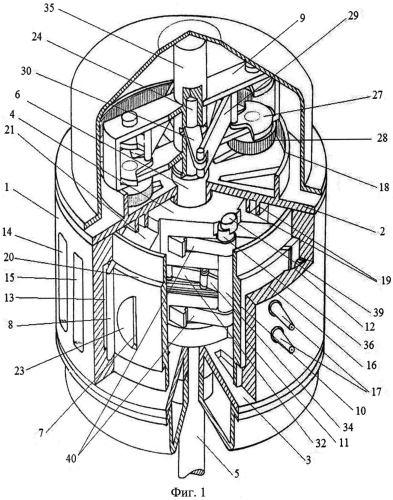

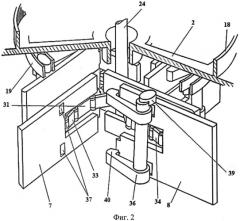

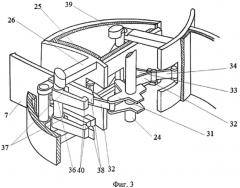

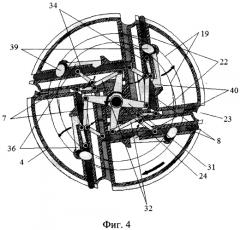

Изобретение поясняется с помощью чертежей, где на фиг. 1 представлен общий вид в изометрии роторного двигателя, на фиг. 2 - общий вид в изометрии элементов ВУ иэлементов ФУ, на фиг. 3 - общий вид в изометрии элементов ВУ и ФУ для изогнутых лопаток на маятниковом рычаге, на фиг. 4-5 - схемы согласованной работы ВУ и ФУ, на фиг. 6 - схема двигателя с кривошипами, расположенными в теле ротора, на фиг. 7 - схема двухстороннего фиксатора, на фиг. 8 - вариант исполнения фиксирующего зуба рабочей лопатки и профильного паза компрессионной лопатки.

Роторный двигатель (фиг. 1, 2, 3) содержит неподвижный корпус, состоящий из основной части 1, верхней части 2 и нижней части 3; ротор 4, жестко посаженный на разделенный на две части вал - основной вал 5 и полый вал 6, n пар функциональных лопаток 7, 8 (четыре в данном исполнении), выдвижное устройство 9 (ВУ) и фиксирующее устройство 10 (ФУ).

Верхняя 2 и нижняя 3 части корпуса являются соответственно верхней и нижней опорой цапф полого 6 и основного 5 частей вала ротора и прикрывают с торцов основную часть корпуса 1. Основная часть корпуса 1 представляет собой полый кольцеобразный цилиндр, на его внутренней поверхности выполнено n канавок 11 синусоидального профиля. Канавки 11 образуют с ободом ротора чередующие функциональные полости, половина которых (n/2) компрессионные полости 12 и n/2 - рабочие полости 13. Ширина канавок 11 в функциональных полостях 12, 13 соответствует высоте соответствующих компрессионных 7 и рабочих 8 лопаток. На ободной стенке основной части корпуса 1, в начале компрессионных полостей 12, имеются впускные окна 14, а в конце рабочих полостей 13 имеются выпускные окна 15. В переходах 16 (перегородках), разделяющих компрессионную 12 и рабочую 13 (строго в данной последовательности) полости, на внутреннем ободе корпуса 1 расположены элементы зажигания 17 (в данном исполнении калильная свеча).

В представленном на чертежах варианте изготовления двигателя на верхней части корпуса 2, с внешней стороны, расположено кольцо с зубчатым венцом 18, а на внутренней стороне - кулачок геометрического замыкания 19 привода ФУ 10. Расположение данных элементов возможно и на нижней 3 части корпуса, или раздельно (например, кольцо с зубчатым венцом 18 на верхней части 2, а пространственный кулачок 19 на нижней части 3 корпуса).

Ротор 4 представляет собой тело цилиндрической формы в виде колеса, с ободом, имеющим кольцеобразный выступ 20. Тангенциальное расположение спиц 21 в виде лучей по касательной относительно вала 5 ротора 4 (по совокупности элементов данное расположение напоминает свастику) может быть как в сторону вращения вала 5 (фиг. 2), так и в противоположную вращению сторону (фиг. 3). Расположение спиц 21 в таком виде позволяет иметь более длинные каналы-направляющие и, соответственно, более длинные пластины лопаток, что обеспечивает их более высокую прочность (способность выдерживать большую механическую нагрузку) благодаря большей при максимальном выдвижении лопатки длины, остающейся в канале направляющих части пластины лопатки. Такое расположение спиц 21 обеспечивает также более выгодное сопряжение торца рабочей лопатки 8 (ее элементов уплотнения) с профильной поверхностью канавок 11 полости 13, тем самым создается более надежное уплотнение лопатки 8 со стенкой полости 13, чем обеспечивается большая надежность уплотнений исполнительных элементов (лопаток 8), следовательно, большая эффективность использования энергии газов.

Вал 5 и полый вал 6 жестко посажены на торцах ротора 4, по его геометрической оси, и не проходят через его тело. Спицы 21 выполнены коробчатого типа с каналами - направляющими 22, в которых расположены функциональные лопатки 7, 8. На ободе ротора 4 выполнены отверстия (не показаны), совпадающие с каналами 22 спиц для выдвижения лопаток 7, 8 из тела ротора 4.

За отверстием канала рабочих лопаток 8 (против хода вращения ротора), на некотором расстоянии (для элементов уплотнения - не показано), на ободе выполнено углубление, являющееся камерой сгорания (КС) 23. В теле ротора 4 на его геометрической оси подвижно закреплен вал ВУ 24, который проходит через полый вал ротора 6. Лопатки 7, 8 могут быть выполнены или прямоугольной формы, или изогнутой. Лопатки 7, 8 на фиг. 1 представляют собой прямоугольные пластины Π-образной формы, положенные на бок, и, согласно функциональной принадлежности, являются компрессионными 7 и рабочими 8. Отверстие канала компрессионной лопатки 7 выходит в КС 23 и запирается данной лопаткой 7, что позволяет исключить паразитные объемы. Разнофункциональные лопатки 7, 8 в каждой спице 21 составляют пару, пары лопаток равноудалены друг от друга по окружности ротора 4.

Изогнутые лопатки 25 (фиг. 3) выполнены с постоянным радиусом кривизны, равным длине плеча соответствующего каждой лопатке маятникового рычага 26, и жестко связаны с рычагом 26. Опора оси маятникового рычага 26 расположена на теле ротора 4. Изогнутые лопатки могут быть как только рабочими, так и только компрессионными, или все функциональные лопатки могут быть изогнутыми.

Выдвижное устройство 9 (ВУ, фиг. 2, 3) предназначено для выдвижения лопаток 7, 8 в соответствии с тактами работы двигателя и представляет собой многошарнирный-рычажно-ползунный механизм. ВУ 9 включает в себя кривошипы 27, зубчатые колеса 28 кривошипов, шатуны 29, коромысло 30, вал ВУ 24, рычаги 31 вала ВУ, толкатели 32 и стержни 33, 34 лопаток 7, 8.

Деталью ВУ 9 является и суппорт 35, выполняющий роль водила зубчатого колеса 28, в котором и на котором расположены элементы ВУ 9. Суппорт 35 закрепляется на фланце полого вала 6 ротора 4. На цилиндрической части суппорта 35 могут быть размещены элементы привода для систем двигателя.

Часть элементов ВУ 9 расположена над верхней частью корпуса 2. Возможно расположение всех элементов ВУ 9 и под верхней частью корпуса 2.

Фиксирующее устройство 10 (ФУ) отвечает за последовательность выдвижения лопаток 7, 8 и включает в себя: кулачок геометрического замыкания 19, расположенный на внутренней стороне (к ротору) верхней части корпуса 2; двухплечевые рычаги 36 ФУ (для каждой пары лопаток), имеющие каждый ось вращения, закрепленную на теле ротора 4 в районе спиц 21, профильные пазы 37 и фиксирующие зубья 38 на функциональных лопатках 7, 8. На одном плече двухплечевого рычага 36 расположена головка 39, входящая в замыкание с геометрическим кулачком 19, а на другом (в представленном варианте исполнения - двойном) - фиксаторы 40, входящие в пазы 37 лопатки (в данном случае - рабочей 8). Фиксаторы 40 могут блокировать в канале направляющих как рабочие 8 (фиг. 2), так и компрессионные 7 (фиг. 3) лопатки. Возможно выполнение двухсторонних фиксаторов 40 (фиг. 7), тогда каждые соответствующие функциональные лопатки 7, 8 будут иметь пазы 37 на противоположных гранях.

Согласованная работа ВУ и ФУ осуществляется следующим образом (фиг. 4, 5).

При вращении ротора 4 вращается и суппорт 35 с элементами ВУ 9. Зубчатые колеса 28 кривошипов 27, входящие в зацепление с зубчатым венцом кольца18, обкатываясь вокруг последнего, передают вращательное движение кривошипам 27. Посредством четырехшарнирного механизма (содержащего кривошипы 27, шатуны 29 и коромысло 30) вращательное движение ротора 4 преобразовывается в качающее движение вала 24 ВУ и, соответственно, рычагов 31 вала ВУ. Рычаги 31 (их в данном варианте исполнения четыре) имеют шарнирно соединенные с ними толкатели 32. В свою очередь, каждый толкатель 32 шарнирно, через индивидуальные стержни 33, 34, соединен с функциональными лопатками 7, 8 пары: стержень 33 - с компрессионной 7, а стержень 34 - с рабочей 8. Стержни разнофункциональных лопаток пары могут быть различной длины, что обеспечивает возможность более эффективно использовать давление газа. Последовательность выдвижения лопаток 7, 8 определяется тем, какая лопатка пары зафиксирована в направляющих 22 и не способна к перемещению (т.е. является опорной), тогда как другая лопатка пары имеет возможность перемещаться в направляющих 22. Качающее движение рычагов 31 переходит в плоскопараллельное движение толкателей 32 и стержней 33, 34, причем толкатель 32 со стержнями 33, 34 будут перемещаться по траектории, определяемой радиусом поворота стержня зафиксированной (опорной) лопатки (например, стержня 33). И тогда стержень 34 лопатки 8, имеющей возможность перемещения (не зафиксированной), будет ее выдвигать. Выдвижение определенной лопатки пары в зависимости от такта определяет ФУ, которое, фиксируя другую лопатку этой пары, блокирует ее в канале направляющих 22, делая ее опорной. Головка 39 двухплечевого рычага 31 ФУ замыкается на кулачок 19, расположенный на неподвижном корпусе 2 (верхняя часть корпуса), и при вращении ротора 4 отслеживает, согласно заданному закону, профиль кулачка 19. Второе (двойное) плечо данного рычага 31 - фиксатор 40 соответственно в нужный момент входит в паз 37 определенной (в данном случае рабочей 8) лопатки.

Порядок выдвижения функциональных лопаток и работа соответствующих устройств (фиг. 4-8) осуществляются следующим образом.

В ВМТ (верхней мертвой точке) кривошипов 27, т.е. в крайне правом положении плеч коромысла 30 и рычагов 31 вала ВУ (фиг. 4, функциональные лопатки задвинуты), фиксаторы 40 блокируют соответствующие лопатки всех пар. В последующий момент (предполагается некоторое опережение), согласно закону работы кулачка 19, фиксатор 40 начинает выходить из паза 37 рабочей лопатки, а далее ВУ 9 начинает выдвигать освобождающуюся от фиксатора 40 рабочую лопатку 8. Профили кулачка 19 и пазов 37 согласованы с законом работы ВУ и не препятствуют выдвижению лопаток. Одновременно с этим данная рабочая лопатка 8 выводит свои фиксирующие зубья 38 из паза 37 компрессионной лопатки 7 смежной пары, что позволяет выдвигаться и той. В соответствии с этим порядок выдвижения следующий: одновременно выдвигаются данная рабочая лопатка 8 и компрессионная лопатка 7 смежной пары. После совершения выдвижения, при приближении к ВМТ (фиг. 5), согласно закону работы кулачка 19, фиксатор 40 начинает входить в паз 37 данной рабочей лопатки, и практически одновременно зубья 38 этой же рабочей лопатки 8 входят в пазы 37 двигающейся к ВМТ компрессионной лопатки 7 смежной пары. При достижении ВМТ фиксатор 40 полностью входит в паз 37 данной рабочей лопатки 8, зафиксировав ее в канале направляющих 22. И в свою очередь, в ВМТ, одновременно, зубья данной рабочей лопатки 8 тоже полностью входят в паз 37 компрессионной лопатки 7 смежной пары и фиксируют ее. Закон работы кулачка 19 составлен таким образом, чтобы соответствующие лопатки 7, 8 были опорными (зафиксированными) - полный такт цикла, а в начале следующего такта происходило выдвижение фиксатора 40 из паза 37, чтобы в конце этого же такта фиксатор 40 опять входил в паз 37. Причем фиксаторы 40 четных пар срабатывают одновременно и одинаково, а нечетных (смежные) также срабатывают, но отстают (опережают) на один такт. Фиксирующие зубья 38 рабочих лопаток 8 и соответствующие пазы 37 компрессионных лопаток 7 могут иметь следующий вид (фиг. 8). Тогда, после воспламенения рабочей смеси в КС, на торцевую грань компрессионной лопатки 7 действует сила давления газов, тем самым фиксируя ее в канале направляющих 22 в дополнение к фиксации, осуществляемой зубьями 38 рабочей лопатки 8. Более того, при соответственном исполнении зубьев 38 и пазов 37 (фиг. 8) компрессионная лопатка 7 сама будет удерживать (фиксировать) рабочую лопатку 8, пока сила давления газов будет превосходить суммарную центробежной силы и силы выдвижения от привода ВУ 9. Вследствие этого разгружается кулачок 19 ФУ, что значительно увеличивает его рабочий ресурс.

Изогнутая лопатка 25 также соединена через стержни 34 с толкателем 32 и имеет пазы 37 для фиксаторов 40, что обеспечивает работу выдвижного 9 и фиксирующего 10 устройств, аналогично вышеописанному.

При расположении кривошипов 27 в теле ротора 4 (фиг. 6) шатуны 29 непосредственно соединены со стержнями 33, 34 функциональных лопаток. Зубчатые колеса кривошипов 27 обкатываются по кольцу с зубчатым венцом 18, расположенным на внутренней (к ротору) стороне верхней 2 (нижней 3) части корпуса. Отпадает необходимость иметь следующие элементы - коромысло 30, суппорт 35, вал ВУ 24 рычаги 31 ВУ и толкатели 32. Это исключение дополнительных связей и части элементов ВУ 9 необходимо при изготовлении определенных видов специфических двигателей, что обеспечивает упрощение конструкции двигателя и повышение его надежности, но приводит к снижению удельных характеристик. Данное расположение кривошипов 27 можно использовать при размещении в спице 21 одной лопатки 8, в случае использования изобретения в качестве двигателя внешнего сгорания, насоса или движителя. Тогда шатун 29 непосредственно крепится к лопатке 8.

Работа двигателя осуществляется следующим образом.

При вращении ротора (по стрелке) компрессионная лопатка 7, выдвигаясь из его тела, сжимает передней гранью топливовоздушную смесь, находящуюся в компрессионной полости 12, и, создавая за собою разрежение, засасывает новую порцию смеси через впускное окно 14. При прохождении лопаткой 7 компрессионной полости 12 заканчивается такт газозабора (сжатие и впуск). Рабочая смесь, находясь в камере сгорания 23 с нужной степенью сжатия, в зоне перехода 16, разделяющего компрессионную 12 и рабочую 13 полости, поджигается от элемента зажигания 17 (свечи зажигания, свечей, или нити накаливания). Пока камера сгорания 23 находится в зоне перехода 16, происходит горение смеси при постоянном объеме. В дальнейшем, после прохождения перехода 16 рабочая лопатка 8, выдвигаясь, воспринимает давление газов и преобразовывает его во вращательное движение ротора 4. Своей передней гранью данная лопатка выталкивает остатки отработавших газов предыдущего такта через выпускное окно 15, таким образом осуществляется такт - рабочий ход (расширение и выпуск). Эти процессы для диаметрально расположенных пар лопаток происходят аналогично, а для смежных отстают (опережают) на такт работы двигателя.

Заявляемый двигатель более надежный, проще по конструкции, более технологичный, экономичный, с высокой удельной мощностью и КПД.

1. Тепловой роторный двигатель, содержащий неподвижный корпус с выполненными в нем канавками, жестко посаженный на вал ротор, выполненный в виде колеса со спицами, имеющими каналы-направляющие для n пар разнофункциональных лопаток, где n=2, 4 …, суппорт и выдвижное устройство (ВУ); между лопатками каждой пары на ободной поверхности ротора выполнены углубления, образующие камеры сгорания; канавки с ободом ротора образуют последовательно расположенные чередующиеся функциональные полости с впускными и выпускными окнами; вал ротора выполнен из двух частей, жестко закрепленных на торцах ротора, по его геометрической оси, и не проходящих через его тело, одна из частей вала ротора выполнена полой и на ее фланце жестко закреплен суппорт, на котором расположены детали выдвижного устройства, представляющего собой четырехшарнирный кривошипно-коромысловый - рычажно-ползунный механизм выдвижения и задвижения лопаток, содержащий кривошипы, шатуны и коромысло, глухо посаженное на свободно вращающийся вал выдвижного устройства, который установлен внутри ротора на его геометрической оси и имеет рычаги с толкателями, отличающийся тем, что спицы с каналами-направляющими расположены тангенциально относительно вала ротора, обод ротора выполнен с кольцеобразным выступом, соответственно которому выполнено углубление на корпусе двигателя, толкатель каждого рычага вала ВУ шарнирно соединен посредством стержней с лопатками своей пары, компрессионная лопатка расположена внутри камеры сгорания, на функциональных лопатках выполнены фиксирующие зубья и пазы под зубья смежной лопатки и наконечники фиксатора фиксирующего устройства, включающего в себя двухплечевые рычаги с фиксаторами и кулачок, расположенный на внутренней стороне неподвижного корпуса.

2. Двигатель по п. 1, отличающийся тем, что лопатки выполнены изогнутыми, с постоянным радиусом кривизны, равным длине плеча жестко связанных с ними маятниковых рычагов, оси которых закреплены в опорах на теле ротора, при этом изогнутыми выполнены все лопатки, или только рабочие лопатки, или только компрессионные лопатки.