Система для исследования высокотемпературных отложений

Иллюстрации

Показать всеИзобретение относится к технологии нагрева отдельных участков в аппаратах, предназначенных для исследования образования отложений в жидкостях на стенках труб при повышенных температурах (высокотемпературные отложения). Система для исследования высокотемпературных отложений включает устройство для нагрева локальных участков, работающее на основе каталитического беспламенного окисления газообразного углеводородного топлива, которое содержит по крайней мере один каталитический нагреватель, состоящий из двух одинаковых полуцилиндрических каталитических элементов радиального типа, в которых тепловой поток направлен в сторону воображаемой оси цилиндра и которые крепятся к соответствующим одинаковым полуцилиндрическим металлическим кожухам; одного или нескольких патрубков для подвода топлива, количество которых зависит от длины нагревателя. Техническим результатом является создание экспериментальных установок для исследования высокотемпературных отложений с системами нагрева, которые обеспечивают равномерный нагрев, высокий контроль теплового потока, безопасную эксплуатацию и, в то же время, упрощают доступ к испытательному участку для проведения необходимых измерений, монтажных работ, а также отказ от электрической изоляции. 2 н. и 6 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к технологии нагрева отдельных участков в устройствах, предназначенных для моделирования условий и исследования образования отложений при повышенных температурах (высокотемпературные отложения). Изобретение касается метода нагрева и устройства, работающего на каталитическом сжигании (окислении) газообразного углеводородного топлива.

Исследование образования отложений на горячих поверхностях является очень сложной задачей и требует больших затрат. Экспериментальные стенды с регулируемыми условиями для исследования образования отложений используются как в коммерческих компаниях, так и в университетах по всему миру. Экспериментальный стенд обычно состоит из линии (трубы), по которой течет жидкость, системы охлаждения и испытательного участка. Линия может быть частью циркуляционного контура. В этом случае в состав стенда входит емкость, где хранится рабочая жидкость. Испытательный участок представляет собой часть линии обычно в виде трубы, которая нагревается для повышения температуры рабочей жидкости таким образом, чтобы создать условия для образования и отложения осадков. При этом процессы образования и отложения осадков фиксируются и анализируются различными методами. Чтобы получить надежные и воспроизводимые результаты исследований и точные расчеты, чрезвычайно важно обеспечить воспроизводимые условия экспериментов, в частности поддерживать однородный тепловой поток, передаваемый рабочей жидкости на испытательном участке. В существующих технологиях при исследовании высокотемпературных отложений используют нагрев при помощи огневых нагревателей (печей), электрических нагревателей, нагретых теплоносителей. Однако все перечисленные способы имеют недостатки.

В патенте US 4176544, G01N 17/00, 04.12.1979 для подвода тепла в испытательном участке используют печь с электрическим подогревом. При использовании такого нагрева трудно контролировать тепловой поток, передаваемый рабочей жидкости, что может привести к невоспроизводимости измерений и результатов.

При нагреве с использованием теплоносителя, включая использование кожухотрубных теплообменников, трудно поддерживать постоянный тепловой поток внутри испытательного участка, что может привести, как и в предыдущем случае, к невоспроизводимости измерений и результатов.

Пример экспериментальной установки с использованием электрического нагрева на участке предварительного нагрева и на испытательном участке описывается в заявке WO 2012131281 A1, G01N 17/00, 04.10.2012. Тепло генерируется при пропускании электрического тока через металлические стенки трубопровода. Электрический нагрев позволяет точно регулировать и измерять тепловой поток и температуру металлической поверхности. Однако при таком электрическом нагреве конструкция устройства усложняется за счет использования специальной электрической изоляции, которая должна быть использована во фланцевых соединениях и измерительных системах. Кроме того, создаваемые электрические и магнитные поля могут повлиять на поведение некоторых видов отложений.

Изобретение решает задачу создания экспериментальных установок для исследования высокотемпературных отложений с системами нагрева, которые обеспечивают равномерный нагрев, высокий контроль теплового потока, безопасную эксплуатацию и, в то же время, упрощают доступ к испытательному участку для проведения необходимых измерений, монтажных работ, а также отказ от электрической изоляции.

Задача решается системой для исследования высокотемпературных отложений, предназначенных для исследования образования отложений, которая включает устройство для нагрева локальных участков, работающее на основе каталитического беспламенного окисления газообразного углеводородного топлива, которое содержит по крайней мере один каталитический нагреватель, состоящий из двух одинаковых полуцилиндрических каталитических элементов радиального типа, в которых тепловой поток направлен в сторону воображаемой оси цилиндра и которые крепятся к соответствующим одинаковым полуцилиндрическим металлическим кожухам; одного или нескольких патрубков для подвода топлива, количество которых зависит от длины нагревателя.

Каталитический нагреватель содержит дополнительную систему крепления для соединения двух частей нагревателя друг с другом в рабочем положении и дополнительную систему поддержки для фиксации нагревателя в нужном положении в рабочем положении.

В каталитическом нагревателе использует различные виды газообразного углеводородного топлива, предпочтительно, метан и смесь пропана с бутаном.

Каталитический нагреватель имеет конструкцию с открытой структурой по отношению к окружающей среде, обеспечивая естественный доступ воздуха и диффузию кислорода к поверхности катализатора для окисления топлива, а также последующий отвод горячих продуктов сжигания топлива, или, альтернативно, имеет принудительную циркуляцию воздуха в системе нагрева и отвода выхлопных газов.

Система может содержать более одного каталитического нагревателя. В этом случае каталитические нагреватели расположены последовательно непосредственно друг за другом, для обеспечения непрерывного нагрева; или на некотором расстоянии друг от друга, чтоб обеспечить чередование нагреваемых и не нагреваемых участков.

Система содержит систему контроля теплового потока и температур, которая управляется посредством привода в действие запорно-регулирующей арматуры с целью регулирования на основе сигналов соответствующих датчиков одним или несколькими параметрами, среди которых расход топлива, состав топливной смеси, соотношение топлива к воздуху.

Описано применение системы для нагрева испытательного участка, обычно трубопровода с проходящей через него исследуемой жидкостью, в устройствах исследования образования отложений, а также для предварительного нагрева исследуемой жидкости до входа в испытательный участок установки исследования образования отложений.

Система состоит из устройства для нагрева испытательного участка, который представляет собой линейный участок трубопровода с исследуемой жидкостью, циркулирующей через него. Нагрев осуществляется в определенной части испытательного участка с помощью по крайней мере одного каталитического нагревателя, работающего на газовом углеводородном топливе и состоящего из двух одинаковых полуцилиндрических каталитических элементов; каждый элемент состоит из каталитического слоя, в котором происходит беспламенное сжигание топлива, располагается коаксиально к испытательному участку и обеспечивает равномерный нагрев внешней поверхности трубопровода. Топливо подается к каждому полуцилиндрическому каталитическому элементу через одну или несколько труб, в зависимости от длины участка нагрева. В альтернативной модификации с помощью использования нескольких раздельных каталитических нагревателей, установленных на испытательном участке, для исследования отложений могут быть созданы различные температурные профили вдоль испытательного участка, включая чередующиеся холодные и горячие зоны.

В другой альтернативной модификации, в дополнение к предыдущей, один или несколько коротких каталитических нагревателей используются на участках трубопровода, по которому подается рабочая жидкость, до испытательного участка по ходу движения жидкости, для предварительного нагрева исследуемой жидкости так, чтобы обеспечить заданную температуру жидкости на входе в испытательный участок.

Во всех модификациях газообразное углеводородное топливо подается непосредственно к каталитическим слоям через подводящие трубы, а кислород к каталитическим слоям подводится из окружающего воздуха за счет диффузии. Топливо вступает в реакцию с кислородом на поверхности катализатора. Продукты реакции отводятся в окружающую среду через свободное кольцевое пространство между трубопроводом и внутренней поверхностью нагревателя. Отвод воздуха и отработанных газов может осуществляться путем естественной конвекции или принудительной циркуляцией. В случае использования принудительной циркуляции воздух подается через систему подачи воздуха, и газообразные продукты сгорания отводятся через систему отвода газов. Нагреватели могут быть адаптированы к различным видам топлива, расширяя их температурный диапазон в зависимости от теплотворной способности топлива и других параметров процесса каталитического сжигания топлива. Тепловой поток, температуру катализатора, стенок трубы, жидкости на выходе испытательного участка можно легко и точно контролировать с помощью системы управления на основе сигналов от ряда датчиков, установленных в разных местах трубопровода и устройства для нагрева, а также регулируя расход топлива, подаваемого в каждый каталитический нагреватель, состав топливной смеси и соотношение топлива к воздуху. При использовании нескольких каталитических нагревателей централизованная система управления может отслеживать и регулировать эти показатели в целом или по отдельности.

Основным преимуществом каталитического нагрева по сравнению системами нагрева с использованием традиционных печей или нагретых вторичных жидкостей является обеспечение более равномерного нагрева. По сравнению с электрическим нагревом настоящее изобретение устраняет необходимость применения электрической изоляции фланцев на испытательном участке, что значительно упрощает конструкцию. Легкая установка и демонтаж, безопасность беспламенного каталитического горения и конструкции, когда отсутствует взрывоопасная топливовоздушная смесь, также являются дополнительными преимуществами изобретения.

Сущность изобретения иллюстрируется следующими чертежами.

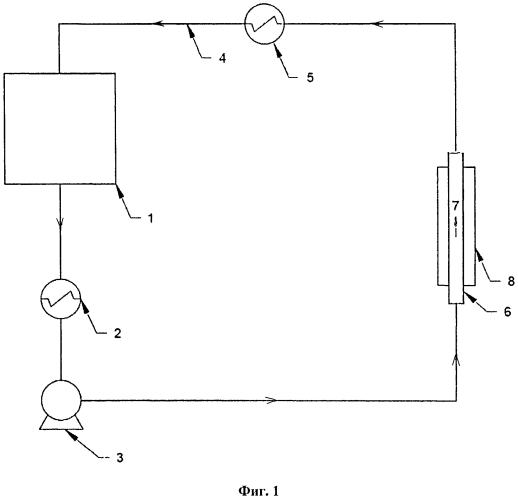

Фиг. 1 - общая схема устройства для исследования высокотемпературных отложений.

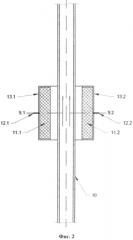

Фиг. 2 - сечение испытательного участка трубопровода и устройства для нагрева.

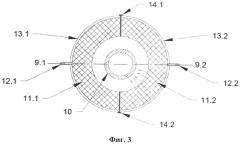

Фиг. 3 - вид каталитического нагревателя в поперечном сечении 9.1-9.2, показанном на Фиг. 2.

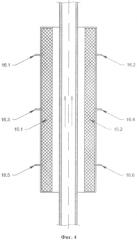

Фиг. 4 - вид в продольном сечении каталитического нагревателя и нескольких патрубков для подвода топлива.

Фиг. 5 - вид в продольном сечении ряда нагревателей.

Фиг. 6 - вид в продольном сечении каталитического нагревателя, оснащенного датчиками и системой управления.

На Фиг. 1 показана общая схема устройства для исследования образования высокотемпературных отложений. Устройство обычно, но не обязательно, состоит из резервуара 1, где хранится рабочая жидкость; участка предварительного нагрева 2; насоса 3; линии циркуляции 4; участка охлаждения 5 и испытательного участка 6. Исследуемая жидкость циркулирует в направлении стрелки, указанной на рисунке. Как правило, трубы изолированы. Испытательным участком 6 обычно является линейный участок трубопровода с циркулирующей через него жидкостью, внутри которого расположен участок 7, который нагревается при помощи нагревательного элемента 8 для повышения температуры рабочей жидкости и способствованию образованию отложений. Трубопровод может иметь круглое поперечное сечение (труба), кольцевое поперечное сечение (труба в трубе) или другую форму.

Изобретение предполагает, что нагревательным элементом 8 является радиационный нагреватель, работающий на каталитическом сжигании газового углеводородного топлива. Фиг. 2 и 3 иллюстрируют, соответственно, вид осевого продольного разреза испытательного участка и поперечного сечения по линиям 9.1-9.2 варианта конструкции согласно настоящему изобретению. Тепловой поток равномерно подается на внешнюю поверхность участка тестируемого трубопровода 10, представленного в виде трубы на чертежах, но не ограничивается этой формой. Каталитический нагреватель состоит из двух одинаковых полуцилиндрических каталитических элементов 11.1, 11.2 для беспламенного каталитического сжигания топлива, расположенных коаксиально трубе, и обеспечивает радиальный тепловой поток к внешней поверхности трубы, как показано стрелками на Фиг.3. Топливо подается через трубы 12.1, 12.2. Кислород из окружающего воздуха за счет диффузии проникает в каталитический слой, реагируя с подающимся газообразным топливом на поверхности катализатора. При использовании диффузионного типа сжигания топлива отсутствует образование взрывоопасных смесей, что обеспечивает безопасную эксплуатацию. Продукты реакции, к которым относятся вода и оксид углерода (CO2), а также избыток воздуха отводятся от поверхности катализатора через пространство между трубопроводом и нагревателями в окружающую среду. Каталитические слои 11.1, 11.2 зафиксированы на двух одинаковых полуцилиндрических металлических кожухах 13.1, 13.2, которые обеспечивают механическую поддержку полуцилиндрических каталитических элементов и подводящих труб. Опорные элементы для фиксации каталитических нагревателей в нужном положении могут также крепиться к металлическим кожухам. Оба полуцилиндрических каталитических элемента в смонтированном и рабочем состоянии могут быть соединены друг с другом при помощи дополнительный системы крепления 14.1-14.2.

В другой модификации, когда требуется нагрев длинных участков трубопровода, могут использоваться более протяженные полуцилиндрические каталитические элементы 15.1-15.2, как показано на Фиг. 4. В этом случае может использоваться несколько патрубков, подводящих газовое топливо, чтобы обеспечить равномерное распределение топлива по каталитическому слою. На Фиг.4 в каждом полуцилиндрическом каталитическом элементе используется по три патрубка (соответственно, 16.1, 16.3, 16.5 и 16.2, 16.3, 16.6), но число патрубков может меняться в зависимости от конкретного случая.

В других вариантах несколько коротких каталитических нагревателей могут быть установлены для изучения влияния чередования холодных и горячих зон или моделирования температурных профилей. Использование раздельных нагревателей позволяет работать каждому из них при разных режимах, на разном количестве и виде топлива. Каталитические нагреватели могут быть размещены друг за другом, чтобы обеспечить непрерывный нагрев, или разделены, чтобы обеспечить чередование нагреваемых и не нагреваемых участков. Одна из таких модификаций показана на Фиг. 5, где два коротких каталитических нагревателя 17.1 и 17.2 установлены в раздельных зонах испытательного участка. Каждый из этих каталитических нагревателей имеет такие же характеристики, как каталитический нагреватель в модификации, показанной на Фиг. 2 и 3.

В другой альтернативной модификации один или несколько каталитических нагревателей используются на участке трубы до испытательного участка с целью предварительного нагрева жидкости и достижения определенной температуры жидкости на входе в испытательный участок. Описание каталитических нагревателей в этом случае сходно тому, что описано ранее. Отличия могут заключаться в расположении каталитических нагревателей на трубе, в характеристиках трубы и режимах работы нагревателей.

Для запуска каталитические нагреватели должны быть предварительно разогреты до температуры, когда далее уже не требуется внешний подвод тепла и поддержание необходимой температуры катализатора, достаточной для стабильного каталитического сжигания топлива, обеспечивается за счет тепла, выделяемого при сжигании топлива. Для этого могут быть использованы известные методы предварительного нагрева катализатора, в том числе факельное сжигание топлива, электрический нагрев, каталитический нагрев с газовыми водородсодержащими смесями, нагрев горячим воздухом от внешнего источника.

В качестве топлива могут быть использованы различные газы. В зависимости от химического состава используемых газов могут меняться состав катализатора и основные параметры процесса горения газов. Предпочитаемые газы содержат пропан-бутановую смесь с температурой зажигания около 200°C и метан с температурой зажигания около 450°C.

Во всех модификациях система нагрева включает в себя систему контроля, способную регулировать поток тепла, температуру катализатора, стенок трубы или температуру исследуемой жидкости на выходе посредством изменения одного или более технологических параметров, таких как расход топлива, состав топливной смеси и соотношение воздух/топливо, на основе измерений при помощи соответствующих датчиков. Модификация, включающая систему управления и датчики, представлена на Фиг. 6.

Температурные датчики 18.1, 18.2 предназначены для измерения температуры стенок трубы, температурные датчики 19.1, 19.2 предназначены для измерения температуры в слое катализатора. Температура может контролироваться в одной или нескольких точках в пределах нагреваемого участка. Устройства 20 и 21 содержат датчики для контроля характеристик потока жидкости, которые могут включать в себя температуру, давления и расхода. Устройства 22.1-22.2 содержат клапаны для регулирования расхода топлива и/или состава топлива и, по крайней мере, датчики расхода. Сигналы от различных датчиков передаются в систему управления 23. Эта система используется для управления работой каталитического нагревателя и регулирования состава и расхода газового топлива, подающегося в каждый нагревательный элемент в необходимом количестве путем приведения в действие соответствующих клапанов управления. Если используется принудительная циркуляция воздуха, то отношение воздуха к топливу также контролируется.

Если используются несколько каталитических нагревателей, система управления может централизованно обрабатывать все данные одновременно. Управление различными нагревателями может выполняться независимо друг от друга или в сочетании друг с другом. Система контроля может использовать обычные схемы управления, управляющие алгоритмы, управление на основе прогнозирующих моделей или другие алгоритмы управления. В течение всего времени температура катализатора должна поддерживаться выше температуры зажигания и может достигать значения до 700°C и выше.

1. Система для исследования высокотемпературных отложений, включающая устройство для нагрева локальных участков, работающее на основе каталитического беспламенного окисления газообразного углеводородного топлива, которое содержит по крайней мере один каталитический нагреватель, состоящий из двух одинаковых полуцилиндрических каталитических элементов радиального типа, в которых тепловой поток направлен в сторону воображаемой оси цилиндра и которые крепятся к соответствующим одинаковым полуцилиндрическим металлическим кожухам; одного или нескольких патрубков для подвода топлива, количество которых зависит от длины нагревателя,

2. Система по п. 1, отличающаяся тем, что каталитический нагреватель содержит дополнительную систему крепления для соединения двух частей нагревателя друг с другом в рабочем положении,

3. Система по п. 1, отличающаяся тем, что каталитический нагреватель содержит дополнительную систему поддержки для фиксации нагревателя в нужном положении.

4. Система по п. 1, отличающаяся тем, что в каталитическом нагревателе использует различные виды газообразного углеводородного топлива, предпочтительно метан и смесь пропана с бутаном.

5. Система по п. 1, отличающаяся тем, что каталитический нагреватель имеет конструкцию с открытой структурой по отношению к окружающей среде, обеспечивая естественный доступ воздуха и диффузию кислорода к поверхности катализатора для окисления топлива, а также последующий отвод горячих продуктов сжигания топлива, или, альтернативно, имеет принудительную циркуляцию воздуха и отвод выхлопных газов.

6. Система по п. 1, отличающаяся тем, что содержит не менее двух каталитических нагревателей, расположенных последовательно непосредственно друг за другом, для обеспечения непрерывного нагрева; или на некотором расстоянии друг от друга, чтобы обеспечить чередование нагреваемых и не нагреваемых участков.

7. Система по п. 1, отличающаяся тем, что содержит систему контроля теплового потока и температур, которая управляется посредством привода в действие запорно-регулирующей арматуры с целью регулирования на основе сигналов соответствующих датчиков одним или несколькими параметрами, среди которых расход топлива, состав топливной смеси, соотношение топлива к воздуху.

8. Применение системы по любому из пп. 1-7 для нагрева испытательного участка, обычно трубопровода с проходящей через него исследуемой жидкостью, в установке исследования образования отложений или для предварительного нагрева исследуемой жидкости до входа в испытательный участок установки исследования образования отложений.