Способы получения cx-cy-олефинов из с5- и с6-парафинов

Иллюстрации

Показать всеИзобретение относится к вариантам способа получения CX-CY-олефинов, где X составляет по меньшей мере 14 и Y составляет больше, чем X, и меньше или равен 36. Один из вариантов содержит стадии: реагирования сырья, содержащего нормальные С5- и С6-олефины, в условиях димеризации или олигомеризации с образованием продукта димеризации или олигомеризации; при этом содержание С5- и С6-олефинов в сырье составляет по меньшей мере 1 массовый процент; разделения продукта димеризации или олигомеризации на поток, содержащий непрореагировавшие С5- и С6-парафины, поток, содержащий С10-CX-1-олефины, и поток, содержащий CX-CY-олефины; и реагирования по меньшей мере части потока, содержащего С10-CX-1-олефины, в условиях роста цепи с образованием потока, содержащего CX-CY-олефины, при этом условия роста цепи включают димеризацию или олигомеризацию. Предложенное изобретение позволяет преобразовывать С5- и С6-углеводороды в С14+-олефины с конверсией, значительно большей чем 30 мас. %. 2 н. и 6 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Заявление о приоритете

Эта заявка заявляет приоритет заявки США No. 13/186,205, поданной 19 июля 2011 года.

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к способам получения тяжелых олефинов, и, более конкретно, относится к способам получения CX-CY-олефинов из C5- и C6-парафинов.

Уровень техники

Высокомолекулярные олефины, или "тяжелые олефины", в частности, олефины, имеющие углеродные цепи из 14-36 атомов углерода, в частности, 18-28 атомов углерода, находят широкое применение, особенно в производстве поверхностно-активных веществ для специальных применений. (В данном контексте, молекулы с углеродными цепями, имеющими X атомов углерода, будут обозначаться CX-Молекулы с углеродными цепями, имеющими более чем X атомов углерода, будут обозначаться CX+). Наиболее значительный рост потребности ожидают в области усовершенствования способов нефтедобычи, что обусловлено постоянно продолжающимся возрастанием цен на сырую нефть. C18-C28-олефины особенно востребованы в производстве алкилбензольных поверхностно-активных веществ и сульфонированных поверхностно-активных веществ, применяемых в третичных способах нефтедобычи.

Как правило, тяжелые олефины получают из тяжелого сырья, то есть сырья, содержащего тяжелые олефины и высокомолекулярные парафины ("тяжелые парафины"). Тяжелые олефины получают путем отделения их от тяжелых парафинов. Однако очень сложно и поэтому дорого экстрагировать тяжелые олефины из тяжелых парафинов. В дополнение, тяжелое сырье имеет высокую энергетическую ценность, само по себе. По контрасту, сырье, содержащее более низкомолекулярные (C5 и C6) парафины, является относительно недорогим.

Соответственно, желательно предложить способ получения тяжелых олефинов из сырья, содержащего более низкомолекулярные (C5 и C6) парафины. Более того, другие желательные признаки и характеристики настоящего изобретения станут очевидными из последующего подробного описания изобретения и прилагаемой формулы изобретения, взятых вместе с сопровождающими рисунками и этим уровнем техники.

Краткое изложение сущности изобретения

Предложены способы получения CX-CY-олефинов. Согласно одному воплощению, способ включает реагирование сырья, содержащего C5- и C6-олефины, в условиях димеризации или олигомеризации с образованием продукта димеризации или олигомеризации. Продукт димеризации или олигомеризации разделяют на поток, содержащий непрореагировавшие C5 и C6 парафины, поток, содержащий C10-CX-1-олефины, и поток, содержащий CX-CY-олефины, где X составляет по меньшей мере 14, а Y больше, чем X, и меньше чем или равен 36.

В другом воплощении, способ получения CX-CY-олефинов содержит реагирование по меньшей мере части сырья, содержащего C5- и C6-олефины, в условиях димеризации и образование продукта димеризации. Продукт димеризации разделяют на поток, содержащий непрореагировавшие C5- и C6-парафины, поток, содержащий C10-CX-1-олефины, и поток, содержащий CX-CY-олефины. По меньшей мере, часть потока, содержащего C10-CX-1-олефины, реагирует с сырьем в условиях димеризации, и образуется продукт димеризации. Поток, содержащий CX-CY-олефины, подвергают (a) процессу алкилирования с бензолом в условиях алкилирования с образованием эффлюента алкилирования, содержащего алкилбензолы и бензол; (b) процессу сульфонирования с образованием сульфоната углеводорода; или (c) объединению (a) и (b).

Способ получения CX-CY-олефинов, согласно дополнительному воплощению, содержит разделение продукта реакции на поток, содержащий непрореагировавшие C5-и C6-парафины, поток, содержащий C10-CX-1-олефины, поток, содержащий CY+-олефины, и поток, содержащий CX-CY-олефины. По меньшей мере, часть сырья, содержащая C5- и C6-олефины, реагирует в условиях димеризации с образованием первой части продукта реакции. Поток, содержащий C10-CX-1-олефины, и поток, содержащий CY+-олефины, реагируют в условиях метатезиса с образованием второй части продукта реакции. Поток, содержащий CX-CY-олефины, подвергают (a) процессу алкилирования с бензолом в условиях алкилирования с образованием эффлюента алкилирования, содержащего алкилбензолы и бензол; (b) процессу сульфонирования с образованием сульфоната углеводорода; или (c) объединению (a) и (b).

Краткое описание фигур

Настоящее изобретение будет в дальнейшем в этом документе описано совместно со следующими фигурами, где одинаковые числа обозначают одинаковые элементы, и где:

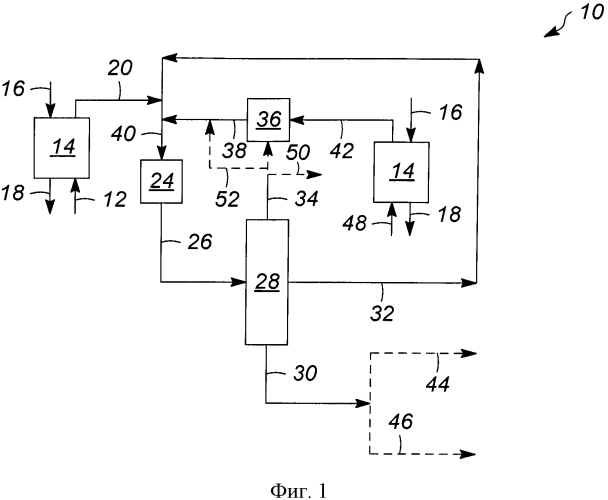

Фиг.1 представляет собой схематическое изображение устройства для получения тяжелых олефинов, согласно примерному воплощению; и

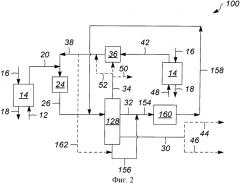

Фиг.2 представляет собой схематическое изображение устройства для получения тяжелых олефинов, согласно другому примерному воплощению.

Подробное описание изобретения

Следующее подробное описание изобретения является лишь примерным по своему характеру и не предназначено для ограничения изобретения или применения и использования изобретения. Более того, изобретатели не намерены связывать себя какой-либо теорией, представленной в уровне техники, предшествующем изобретению, или последующем подробном описании изобретения.

В этом документе предложены способы получения тяжелых CX-CY-олефинов. В данном контексте, "CX-CY-олефины" означает олефины, имеющие желаемый или заданный диапазон значений числа атомов углерода между и включая целые числа X и Y, где X составляет по меньшей мере 14 атомов углерода и Y больше, чем X, и меньше, чем или равен 36. Несмотря на то, что в предпочтительном воплощении способы, рассматриваемые в этом документе, дают C18-C28-олефины, будет подразумеваться, что способы не столь ограничены, и тяжелые олефины CX-CY могут образовываться. Как указано выше, типичный способ получения тяжелых олефинов требует выделения тяжелых олефинов из сырья, также содержащего тяжелые парафины. По контрасту, в способах, рассматриваемых в этом документе, применяют сырье, содержащее C5- и C6-парафины, которое является сравнительно менее дорогим, чем сырье тяжелые парафины/тяжелые олефины. В способах используют промежуточный поток C10-CX-1, который циркулирует через контур димеризации и дегидрогенизации, что оптимизирует количество образующихся CX-CY-моноолефинов.

Согласно примерному воплощению, фиг.1 представляет схематическое изображение устройства 10 получения CX-CY-олефинов, предпочтительно, C18-C28-олефинов. В одном воплощении подают сырье 12, содержащее C5- и C6-парафины и олефины. Одним источником такого сырья являются лигроиновые фракции нефтепереработки. Т.к. разветвленные парафины и нафтены в целом являются предпочтительными для бензина, нормальные C5- и C6-парафины и олефины, как правило, имеют меньшее значение для нефтепереработчиков. Сырье может также быть получено из других источников, таких как, например, процессы Фишера-Тропша, и поэтому обычно содержит нормальные парафины и олефины. Несмотря на то, что сырье, используемое в воплощениях способа, будет иметь различный состав, в зависимости от источника сырья, сырье будет, тем не менее, преимущественно состоять из C5- и C6-парафинов. В данном контексте, сырье преимущественно состоит из материала, когда сырье содержат 50 массовых процентов или более материала. Олефины обычно составляют по меньшей мере 1, и предпочтительно, 1-50, часто между 10 и 40, и, в некоторых случаях, от 2 до 10 массовых процентов сырья. Если олефины присутствуют в сырье в меньшем количестве, чем это, сырье, предпочтительно, подают в реактор дегидрогенизации перед димеризацией, как описано более подробно ниже. Сырье будет вероятно также содержать углеводороды с более высоким и более низким числом атомов углерода. Парафины C7 могут быть добавлены к сырью для увеличения молекулярной массы сырья 12, что, в свою очередь, будет увеличивать итоговую молекулярную массу конечных продуктов из реактора димеризации и, если имеется, реактора метатезиса, что обсуждается более подробно ниже. Как правило, сырье будет иметь следующий состав:

| Компонент | Обычно, массовые проценты | Предпочтительно, массовые проценты |

| C4 | 0,0-10 | 0,0-5 |

| C5- и C6-парафины | 50-100 | 60-90 |

| C5- и C6-олефины | 1-50 | 10-40 |

| C7+ | 0-20 | 0-10 |

| Ароматические соединения | 0-10 | 0-5 |

| Оксигенаты | 0-3 | 0-1 |

| Диены | 0-2 | 0-1 |

Сырье также может содержать оксигенаты, такие как спирты, альдегиды, кетоны, простые эфиры, кислоты и сложные эфиры, причем может присутствовать более чем один оксигенат, и их следует удалять с помощью оксигенатного экстрактора 14. Экстракцию осуществляют с использованием жидкого экстрагента, содержащего спирт и/или диол с 1-3 атомами углерода на молекулу и незначительное количество воды в условиях экстракции. В данном контексте жидкость имеет незначительное количество материала, когда жидкость содержит 25 массовых процентов материала или менее. Спирты и диолы могут представлять собой один или более из этанола, 1-пропанола, 2-пропанола, этиленгликоля, пропиленгликоля, 1,3-пропандиола и предпочтительно, метанола. Количество воды, присутствующей в экстрагенте, обычно составляет меньше, чем 25 массовых процентов. Хотя может присутствовать больше воды, обычно в использовании более высоких концентраций воды не видят особой пользы. В примерном воплощении, сорбент метанол-вода 16 вводят в экстрактор 14, а использованный сорбент 18 отводят для регенерации. Использованный сорбент 18 будет содержать, в дополнение к спирту или диолу, воду и оксигенаты. Спирт и/или диол могут быть отделены для повторного использования, например, путем отгона или фракционирования использованного сорбента. Оксигенаты отходят с водой во время такого разделения.

Подходящие условия экстракции поддерживают экстрагент и сырье в жидкой фазе во время экстракции. В примерном воплощении экстракцию проводят при температурах в пределах от 15°C (59°F) до 150°C (302°F), предпочтительно, 30°C (86°F) - 120°C (258°F), и давлениях от 100 кПа(a) (14.5 psi(a)) до 5000 кПа(a) (725 psi(a)), предпочтительно, от 150 кПа(a) (21.8 psi(a)) до 1000 кПа(a) (145 psi(a)). Операция экстракции может быть осуществлена любым удобным способом. Время контакта составляет 5 секунд - 10 минут или столько, сколько достаточно, чтобы обеспечить желаемое снижение содержания оксигената. Экстракцию можно проводить, например, в жидкость-жидкостной колонке, которая, если желательно, содержит насадку для облегчения жидкость-жидкостного контакта. Экстракцию можно также осуществлять в сосуде, в котором жидкие потоки перемешивают.

Сырье, после удаления по меньшей мере части оксигенатов, теперь обозначаемое как сырье 20, подают из оксигенатного экстрактора в реактор димеризации 24. Внутри реактора димеризации 24, сырье 20, которое содержат C5- и C6-парафины и олефины, подвергают воздействию условий димеризации, достаточных для образования C10-CX-1-моноолефинового продукта.

Условия димеризации включают присутствие катализатора и применение повышенных температур и давлений. Конкретные применяемые условия температуры и давления будут зависеть, по меньшей мере частично, от типа применяемого катализатора. Как гомогенные, так и гетерогенные катализаторы могут быть применены. Примеры гомогенных катализаторов включают фтористый водород, трифторид бора и трифторуксусную кислоту. Гетерогенные катализаторы включают подходящие оксид алюминия - оксид кремния, сульфированный диоксид циркония и молекулярные сита и металлосодержащие катализаторы на подложке, которые часто содержат по меньшей мере один элемент, выбранный из Групп 3, 4, 8-10, и 14 Периодической таблицы. Ссылки в этом документе на Периодическую таблицу соответствуют новым требованиям IUPAC, которые отражены в Периодической таблице Элементов на передней внутренней стороне обложки CRC Handbook of Chemistry and Physics, 80th Edition, 1999-2000, CRC Press, Boca Raton, Fla., USA. В примерном воплощении, температуры димеризации находятся в пределах 40°C (104°F) - 250°C (482°F), предпочтительно, 60°C (140°F) - 200°C (392°F), и давления составляют 100 кПа(a) (14.5 psi(a)) - 2000 кПа(a) (290 psi(a)), предпочтительно, 110 кПа(a) (16 psi(a)) - 1000 кПа(a) (145 psi(a)). Условия димеризации регулируют, чтобы минимизировать производство CY+-олефинов. Предпочтительно, условия димеризации являются такими, что при расчете по массе по меньшей мере 20, более предпочтительно, 30-70 массовых процентов олефина превращаются в димеры и выше, причем по меньшей мере 70, предпочтительно по меньшей мере 75 массовых процентов составляет превращение в димеры. Предпочтительно, во время димеризации образуется немного, если вообще образуется, C10-CX-1-парафинов - парафинов, и продукт димеризации содержит менее чем 0,1, предпочтительно, менее чем 0,01 массового процента C10-CX-1-парафинов.

Катализатор гетерогенной димеризации может находиться в неподвижном слое, движущемся слое катализатора или псевдоожиженном слое. Зона димеризации внутри реактора 24 содержит одну или более катализаторсодержащих реакционных зон с теплообменниками между ними для того, чтобы обеспечить поддержание желаемой температуры реакции на входе в каждую реакционную зону. Предпочтительно, используют более чем одну реакционную зону с промежуточным фракционированием для удаления димеризованного продукта. Каждая реакционная зона действует в непрерывном или периодическом режиме и содержат один или более слоев катализаторов. Углеводороды могут контактировать с любым слоем катализатора в виде восходящего, нисходящего, или радиального потока.

В другом воплощении, реактор димеризации 24 также может служить в качестве реактора олигомеризации. При этом в реакторе димеризации 24 можно применять тот же катализатор, что и в случае осуществления димеризации в реакторе 24, но процесс будет идти при температурах, давлениях и времени пребывания в реакторе таких, чтобы осуществить олигомеризацию. Температуры олигомеризации обычно находятся в пределах 100°C (212°F) - 250°C (482°F), предпочтительно, 120°C (248°F) - 200°C (392°F), а давления составляют 100 кПа(a) (14.5 psi(a)) - 2000 кПа(a) (290 psi(a)), предпочтительно, 110 кПа(a) (16 psi(a)) - 1000 кПа(a) (145 psi(a)). Несмотря на то, что димеризация или олигомеризация могут быть преобладающими реакциями в реакторе 24, там может также иметь место незначительный метатезис.

Димеризованный или олигомеризованный олефинсодержащий эффлюент 26, переходит из реактора димеризации 24 в устройство фракционирования 28, из которого поток продукта 30, содержащий CX-CY-олефины, удаляют, так же как и поток 32, содержащий преимущественно C10-CX-1-моноолефины, и поток 34, содержащий непрореагировавшие C5- и C6-парафины и олефины. Несмотря на то, что устройство фракционирования 28 показано с одной ректификационной колонной на фиг.1, следует понимать, что устройство фракционирования 28 может содержать более чем одну ректификационную колонну, что является необходимым для разделения и удаления потоков 30, 32, и 34. После фракционирования, по меньшей мере часть потока продукта 30 может поступать в качестве потока 44 в реактор алкилирования (не показан) для реакции с бензолом с образованием алкилбензола, как хорошо известно в данной области техники. Альтернативно или дополнительно, по меньшей мере другая часть потока продукта 30 может поступать в качестве потока 46 в процесс сульфонирования (не показан) с образованием поверхностно-активных веществ на основе серы. Способ сульфонирования олефинов описан в ЕР 0351928, "A Process for the Preparation of Internal Olefin Sulfonates," Stapersma, January 24, 1990. Поток 32, содержащий преимущественно C10-CX-1-моноолефины переходит из устройства фракционирования 28 и объединяется с сырьем 20 с образованием потока 40, который вводят в реактор димеризации 24. Путем возвращения в оборот потока 32 в реактор димеризации 24, достигают повышения эффективности, т.к. поток 40 в реактор димеризации 24 содержит больше олефинов и высокомолекулярных олефинов, чем сырье 20 отдельно.

В одном воплощении поток 34, содержащий непрореагировавшие C5- и C6-парафины и олефины, направляют в реактор дегидрогенизации 36 для превращения по меньшей мере части парафинов в олефины. Дегидрогенизацию проводят в присутствии водорода и катализатора дегидрогенизации в условиях дегидрогенизации, включая повышенную температуру. Любая подходящая система дегидрогенизации может быть использована. Условия дегидрогенизации выбирают так, чтобы минимизировать крекинг, полиолефиновые побочные продукты и скелетную изомеризацию углеводородов. Условия дегидрогенизации включают температуру 400°C (752°F) - 900°C (1652°F), предпочтительно, 420°C (788°F) - 550°C (1022°F), давление 1 кПа(g) (0,15 psi(g)) - 1000 кПа(g) (145 psi(g)) и часовую объемную скорость жидкости (LHSV) 0,1-100 час-1. Часовую объемную скорость жидкости определяют как объемный расход жидкости в час, деленный на объем катализатора, где объем жидкости и объем катализатора выражены в одних и тех же единицах объема. Обычно для нормальных парафинов, чем ниже молекулярная масса, тем выше температура, требуемая для сопоставимого превращения. Давление в зоне дегидрогенизации поддерживают настолько низким, насколько возможно, обычно меньше чем 350 кПа(g) (50.8 psi(g)) для того, чтобы максимизировать преимущества химического равновесия.

В альтернативном воплощении, поток 34 разделяют, например, поточным сепаратором, на сбросовый поток 50 и байпасный поток 52. Это воплощение может быть полезно, когда поток 34 имеет особенно высокое содержание олефинов, в каковом случае может быть экономически выгодно обойти реактор дегидрогенизации 36. Поток 34 может иметь высокое содержание олефинов потому, что сырье 12 имеет высокое содержание олефинов и/или за счет частичного превращения парафинов в олефины в реакторе димеризации 24. В одном воплощении, поток 34 разделяют на сбросовый поток 50 и байпасный поток 52, когда поток 34 содержит меньше чем 95% C5-C6-парафинов. Объем потока 34, который сбрасывают в виде сбросового потока 50, базируется по меньшей мере частично, на степени превращения парафинов в олефины в реакторе димеризации 24, концентрации олефинов в сырье 12 и желаемом количестве олефина в потоке 34. В дополнительном воплощении сбросовый поток 50 может быть повторно возвращен в сырье 12 и/или сырье 20 и/или, как обсуждается более подробно ниже, сырье 48 и/или экстрагированное сырье 42.

В другом альтернативном воплощении часть потока 34 может быть отделена в качестве байпасного потока 52, в то время как остающаяся часть потока 34 поступает в реактор дегидрогенизации 36. Это воплощение может быть полезно, когда поток 34 имеет особенно высокое содержание парафинов, в каковом случае может быть экономически выгодно использовать реактор дегидрогенизации 36 для превращения определенного количества парафинов в потоке 34 в олефины. Объем потока 34, который поступает в реактор дегидрогенизации 36, базируется на степени превращения парафинов в олефины в реакторе димеризации 24, концентрации олефинов в сырье 12 и желаемом количестве олефина в потоке 34. В следующем воплощении все три потока 34, 50, и 52 могут быть использованы.

В возможном воплощении, вместо сырья 12 (или в дополнение к нему), сырье 48, содержащее преимущественно C5- и C6-парафины и менее чем 1 массовый процент C5- и C6-олефинов, подают в реактор дегидрогенизации 36 для превращения парафинов в олефины. Как и в случае сырья 12, если сырье 48 содержат оксигенированные соединения, его могут подвергнуть экстракции оксигенатов в оксигенатном экстракторе 14 с образованием экстрагированного сырья 42, которое поступает в реактор дегидрогенизации 36. Условия дегидрогенизации в реакторе 36 оптимизированы для максимизирования содержания олефинов конечного дегидрогенизированного потока 38, выходящего из реактора. При объединении дегидрогенизированного потока 38, содержащего преимущественно олефины, с потоком 32, содержащим олефины, может быть достигнуто повышение эффективности димеризации.

В соответствии с другим примерным воплощением, фиг.2 представляет собой схематическое изображение устройства 100 для получения CX-CY-олефинов, предпочтительно, C18-C28-олефинов. Устройство 100 является подобным устройству 10 постольку, поскольку устройство 100 содержит реактор димеризации 24, реактор дегидрогенизации 36 и устройство фракционирования, в этом случае, устройство фракционирования 128. Однако в противоположность устройству 10, устройство 100 содержит реактор метатезиса 160 для взаимодействия олефинов промежуточного диапазона (C10-CX-1) с CY+-олефинами с образованием тяжелых олефинов (CX-CY).

В одном примерном воплощении сырье 12, содержащее C5- и C6-парафины и олефины, вводят в оксигенатный экстрактор 14. К сырью могут быть добавлены CY-парафины для увеличения молекулярной массы сырья 12, что, в свою очередь, увеличит итоговую молекулярную массу конечных продуктов из реактора димеризации 24 и реактора метатезиса 160, что следует обсудить более подробно ниже.

Сырье 12, из которого удалена по меньшей мере часть оксигенатов, теперь обозначенное как сырье 20, поступает из оксигенатного экстрактора в реактор димеризации 24. Внутри реактора димеризации 24, сырье 20, которое содержат C5- и C6-парафины и олефины, подвергают воздействию условий димеризации, достаточных для образования C10-CX-1-моноолефинового продукта. Условия димеризации внутри реактора димеризации 24 могут быть такими же, как и условия, применяемые в отношении примерных воплощений способов, описанных применительно к фиг.1. Что касается воплощений фиг.1, условия димеризации регулируют так, чтобы минимизировать производство CY+-олефинов. Предпочтительно, условия димеризации являются такими, что при расчете по массе по меньшей мере 20, более предпочтительно, 30-70 массовых процентов олефина превращается в димеры и выше, при этом по меньшей мере 70, предпочтительно по меньшей мере 75 массовых процентов превращается в димеры. Предпочтительно, во время димеризации образуется немного, если вообще образуется, C10-CX-1-парафинов, и продукт димеризации содержит меньше чем 0,1, предпочтительно, меньше чем 0,01 массового процента C10-CX-1-парафинов. В другом воплощении реактор димеризации 24 также может служить в качестве реактора олигомеризации, как описано выше.

Эффлюент 26, содержащий димеризованные или олигомеризованные олефины, поступает из реактора димеризации 24 в устройство фракционирования 128, откуда поток продукта 30, содержащий CX-CY-олефины, удаляют в виде потока 32, содержащего преимущественно C10-CX-1-моноолефины, потока 34, содержащего непрореагировавшие C5- и C6-парафины и олефины, и потока 156, содержащего CY+-олефины. Несмотря на то, что устройство фракционирования 128 показано с одной ректификационной колонной на фиг.2, следует понимать, что устройство фракционирования 128 может содержать более чем одну ректификационную колонну, что является необходимым для разделения потоков 30, 32, 34, и 156. После фракционирования по меньшей мере часть потока продукта 30 может поступать в виде потока 44 в реактор алкилирования (не показан) для реакции с бензолом с образованием алкилбензола. Альтернативно или дополнительно, по меньшей мере другая часть потока продукта 30 может поступать в виде потока 46 в процесс сульфонирования (не показан) с образованием поверхностно-активных веществ на основе серы. Поток 34, содержащий непрореагировавшие C5- и C6-парафины и олефины, направляют в реактор дегидрогенизации 36 для превращения по меньшей мере части парафинов в олефины. Альтернативно, часть потока 34 может быть отведена в виде байпасного потока 52 в обход реактора дегидрогенизации 36 и объединена с потоком 38, поток 34 может быть разделен на сбросовый поток 50 и байпасный поток 52, или могут быть использованы три потока: 34, 50 и 52. Условия в реакторе дегидрогенизации 36 могут быть такими же, как те, что применяют в примерных воплощениях способов, описанных применительно к фиг.1.

В возможном воплощении часть потока 38, то есть, поток 162, обходит реактор димеризации 24 и устройство фракционирования 128 для объединения с потоком 156. Несмотря на то, что на фиг.2 показано, что поток 162 объединяется со 156 перед тем, как поток 156 объединяется с потоком 32, следует понимать, что поток 162 может быть объединен с потоком 32, перед тем как поток 156 объединится с потоком 32, или может быть объединен с потоком 154. При объединении потока 162 с потоком 156 этим способом более легкие олефины (т.е. C5-C6-олефины) могут претерпевать метатезис легче, чем более тяжелые олефины, и очень тяжелые олефины могут быть объединены с легкими олефинами для сокращения углеродной цепи тяжелых олефинов.

Поток 32, содержащий преимущественно C10-CX-1-моноолефины, поступает из устройства фракционирования 128 и объединяется с потоком 156 (с или без потока 162) с образованием потока 154, который вводят в реактор метатезиса 160. При подвергании тяжелых олефинов (CY+) потока 156 метатезису вместе с C10-CX-1-олефинами потока 32, поток продукта 158 будет содержать, в основном, олефины в (желаемом) диапазоне CX-CY, которые можно подавать непосредственно в устройство фракционирования 128 для выделения в качестве потока 30. Несмотря на то, что метатезис является преобладающей реакцией в реакторе 160, следует понимать, что незначительная димеризация и/или олигомеризация может также иметь место.

Условия реакции метатезиса включают присутствие катализатора метатезиса. Катализатор может быть гомогенным или гетерогенным. Каталитически активные элементы, предлагаемые для катализаторов метатезиса, включают элементы из 4, 5, 6, 7 и 8-10 Групп Периодической таблицы, включая один или более из титана, ниобия, тантала, молибдена, олова, рения, рутения, осмия и иридия, особенно, один или более из рения, олова и молибдена. Гетерогенные катализаторы, в основном, находятся на подложке, например, на подложке из огнеупорных оксидов или на подложке, содержащей молекулярные сита. Температуры метатезиса обычно составляют в пределах 20°C (68°F) - 300°C (572°F), предпочтительно, 35°C (95°F) - 150°C (302°F), и давления могут лежать внутри диапазона 100 кПа(a) (14.5 psi(a)) - 2000 кПа(a) (290 psi(a)), предпочтительно, 110 кПа(a) (16 psi(a)) - 1000 кПа(a) (145 psi(a)).

Гетерогенные катализаторы метатезиса могут находиться в неподвижном слое, движущемся слое катализатора или псевдоожиженном слое. Зона метатезиса в реакторе 160 может содержать одну или более реакционных зон, содержащих катализатор. Каждая реакционная зона работает в непрерывном или периодическом режиме и содержит один или более слоев катализаторов. Углеводороды могут контактировать с любым слоем катализатора в форме восходящего, нисходящего или радиального потока. Предпочтительно, условия метатезиса являются такими, что по меньшей мере 30, более предпочтительно, 40-95 массовых процентов олефина превращается в тяжелые олефины. Предпочтительно, во время метатезиса образуется немного, если вообще образуется, CX-CY-парафинов, и часто продукт метатезиса содержит меньше чем 0,1, предпочтительно, меньше чем 0,01 массового процента CX-CY-парафинов. Побочными продуктами метатезиса являются этилен и пропилен, которые имеют ценность, особенно в интегрированной нефтепереработке.

В возможном воплощении, вместо сырья 12 (или в дополнение к нему), сырье 48, содержащее преимущественно C5- и C6-парафины и менее чем 1% по массе C5- и C6-олефинов, вводят в реактор дегидрогенизации 36 для превращения парафинов в олефины. Как и в случае сырья 12, если сырье 48 содержит оксигенированные соединения, оно может быть подвергнуто экстракции оксигенатов в оксигенатном экстракторе 14 с образованием экстрагированного сырья 42, которое поступает в реактор дегидрогенизации 36. Условия дегидрогенизации в реакторе 36 оптимизированы, чтобы максимизировать содержание олефинов в итоговом потоке 38, выходящем из реактора. Путем объединения дегидрогенизированного потока 38, содержащего преимущественно олефины, с сырьем 20, содержащим олефины, может быть достигнуто повышение эффективности димеризации.

Таким образом, способы получения тяжелых CX-CY-олефинов были описаны в этом документе. Для способов, рассматриваемых в этом документе, используют сырье, содержащее C5- и C6-парафины, которое является сравнительно менее дорогим, чем сырье тяжелые парафины/тяжелые олефины. В способах применяют промежуточный поток C10-CX-1, который циркулирует через контур димеризации и дегидрогенизации, что оптимизирует количество образующихся CX-CY-моноолефинов. Несмотря на то, что по меньшей мере одно примерное воплощение было представлено в предшествующем подробном описании изобретения, следует подразумевать, что огромное количество вариантов существует. Также следует подразумевать, что примерное воплощение или примерные воплощения представляют собой только примеры и не предназначены для ограничения объема, применимости, или конфигурации изобретения никоим образом. Скорее, предшествующее подробное описание предоставит специалистам в данной области удобную технологическую схему для выполнения примерного воплощения изобретения при понимании, что различные изменения могут быть сделаны в функционировании и расположении элементов, описанных в примерном воплощении, не выходя за рамки объема изобретения, которое изложено в прилагаемой формуле изобретения, и ее правомерных эквивалентах.

1. Способ получения CX-CY-олефинов, который содержит стадии: реагирования сырья (14), содержащего нормальные С5- и С6-олефины, в условиях димеризации или олигомеризации с образованием продукта димеризации или олигомеризации (26); при этом содержание С5- и С6-олефинов в сырье составляет по меньшей мере 1 массовый процент;разделения продукта димеризации или олигомеризации на поток (34), содержащий непрореагировавшие С5- и С6-парафины, поток (32), содержащий С10-CX-1-олефины, и поток (30), содержащий CX-CY-олефины, где X составляет по меньшей мере 14 и Y составляет больше, чем X, и меньше или равен 36; иреагирования по меньшей мере части потока, содержащего С10-CX-1-олефины, в условиях роста цепи с образованием потока, содержащего CX-CY-олефины, при этом условия роста цепи включают димеризацию или олигомеризацию.

2. Способ по п. 1, где разделение содержит разделение продукта димеризации или олигомеризации на поток (34), содержащий непрореагировавшие С5- и С6-парафины, поток (32), содержащий С10-CX-1-олефины, и поток, содержащий CX-CY-олефины (30), где X составляет 18 и Y меньше или равен 28.

3. Способ по п. 1, где стадия реагирования по меньшей мере части потока, содержащего С10-CX-1-олефины, содержит реагирование по меньшей мере части потока, содержащего С10-CX-1-олефины, в условиях метатезиса или димеризации.

4. Способ по п. 1, дополнительно содержащий дегидрогенизацию по меньшей мере части потока, содержащего непрореагировавшие С5- и С6-парафины, и возвращение продукта дегидрогенизации (38), содержащего С5- и С6-моноолефины и непрореагировавшие С5- и С6-парафины, и где стадия реагирования по меньшей мере части потока, содержащего С10-CX-1-олефины, дополнительно содержит реагирование по меньшей мере части продукта дегидрогенизации в условиях роста цепи с образованием потока, содержащего CX-CY-олефины.

5. Способ по п. 1, дополнительно содержащий сброс первой части (50) непрореагировавших С5- и С6-парафинов и реагирование второй части (52) непрореагировавших С5- и С6-парафинов с сырьем в условиях роста цепи.

6. Способ по п. 1, дополнительно содержащий подвергание потока, содержащего CX-CY-олефины, (а) процессу алкилирования с бензолом в условиях алкилирования с образованием эффлюента алкилирования, содержащего алкилбензолы и бензол; (b) процессу сульфонирования с образованием сульфоната углеводорода; или (с) сочетанию (а) и (b).

7. Способ получения CX-CY-олефинов, который содержит стадии:реагирования по меньшей мере части сырья (14), содержащего нормальные С5- и С6-олефины, в условиях димеризации с образованием первой части продукта реакции и направления полученной первой части продукта реакции в разделительное устройство; при этом содержание С5- и С6-олефинов в сырье составляет по меньшей мере 1 массовый процент;разделения первой части продукта реакции (26) на поток (34), содержащий непрореагировавшие С5- и С6-парафины и олефины, поток (32), содержащий C10-CX-1-олефины, поток (156), содержащий CY+-олефины, и поток (30), содержащий CX-CY-олефины;реагирования потока, содержащего С10-CX-1-олефины, и потока, содержащего CY+-олефины, в условиях метатезиса с образованием второй части (158) продукта реакции и направления второй части продукта реакции в разделительное устройство; иподвергания потока, содержащего CX-CY-олефины, (а) процессу алкилирования с бензолом в условиях алкилирования с образованием эффлюэнта алкилирования, содержащего алкилбензолы и бензол; (b) процессу сульфонирования с образованием сульфоната углеводорода; или (с) сочетанию (а) и (b),где X составляет по меньшей мере 14 и Y составляет больше, чем X, и меньше или равен 36.

8. Способ по п. 7, дополнительно содержащий дегидрогенизацию сырья перед реагированием сырья в условиях димеризации.