Способ сжигания предварительно подготовленной "бедной" топливовоздушной смеси в двухконтурной малоэмиссионной горелке с повышенной устойчивостью сжигания пилотного топлива

Иллюстрации

Показать всеСпособ сжигания предварительно подготовленной “бедной” топливовоздушной смеси в малоэмиссионной горелке заключается в регулировании относительного расхода пилотного топлива на всех возможных режимах работы малоэмиссионной горелки независимо от расхода основного топлива с учетом температуры воздуха и температуры “бедной” топливовоздушной смеси из условия получения минимальной концентрации оксидов азота при сохранении устойчивости горения топливовоздушной смеси в дополнительной циркуляционной зоне. Последующее ограничение скорости подачи пилотного топлива в дополнительную циркуляционную зону малоэмиссионной горелки не более (5-10) м/с за счет использования проницаемой пластины, пропускная способность которой с этой целью задается путем выбора структуры и толщины пористого материала. При этом используют катализаторы, нанесенные на разветвленную поверхность проницаемой пластины, причем тип катализатора зависит от рабочей температуры проницаемой пластины. В качестве плохообтекаемого тела используют полый конический стабилизатор с углом при вершине 30°. Изобретение позволяет увеличить диапазон устойчивого горения “бедной” топливовоздушной смеси, уменьшить эмиссию оксидов азота, увеличить надежность и ресурс работы малоэмиссионной горелки. 7 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Изобретение относится к области машиностроения, энергетики, транспорта и к другим областям, где имеют место процессы сжигания «бедной» топливовоздушной смеси (ТВС), в частности, к созданию малоэмиссионных камер сгорания (МКС) авиационных газотурбинных двигателей (ГТД) и стационарных газотурбинных установок (ГТУ) на базе малоэмиссионных горелок (МГ) с предварительной подготовкой и сжиганием «бедных» смесей жидких или газообразных топлив и воздуха.

Известно [1] (Лефевр А. Процессы в камерах сгорания ГТД: Пер. с англ. - М.: Мир, 1986. 566 с.), что процесс горения ТВС стехиометрического состава происходит при максимальной температуре с образованием максимальных концентраций оксидов азота [NOx]. Для уменьшения эмиссии NOx стремятся уменьшить температуру процесса за счет сжигания «бедных» ТВС. Однако при этом ухудшается устойчивость сгорания «бедной» смеси и обычно сопровождается пульсациями давления. Поэтому при сжигании «бедных» ТВС на первое место выдвигается проблема устойчивости их горения. Если «бедная» ТВС остается еще реакционно-способной, но движется с большой скоростью, превышающей скорость распространения пламени, то цель стабилизации пламени состоит в том, чтобы за пределами высокоскоростного газового потока создать область со скоростью, меньшей, чем скорость распространения пламени в этой смеси.

Среди устройств, применяемых для стабилизации пламени в потоке реакционно-способной ТВС при разработке МГ, плохообтекаемые тела и аксиально-лопаточные завихрители (АЛЗ), несомненно, получили преимущественное распространение и поэтому их характеристики наиболее исследованы [1], [2] (Б.В. Раушенбах, С.А. Белых, И. В. Беспалов и др. Физические основы рабочего процесса в камерах сгорания воздушно-реактивных двигателей. М.: Изд-во «Машиностроение». 1964. 526 с.) и [3] (Щукин В.К., Халатов А.А. Теплообмен, массообмен и гидродинамика закрученных потоков в осесимметричных каналах. - М.: Машиностроение, 1982. 200 с.). Причем АЛЗ могут выполнять различные роли: обеспечивать предварительную подготовку ТВС, препятствовать проскоку пламени в зону смешения и создавать циркуляционную зону с возвратным течением, где происходит устойчивое горение этой смеси.

Так как плохообтекаемые тела, изготовленные из тугоплавких металлов, при горении стехиометрической ТВС находятся в зоне очень высоких температур, превышающих температуру их плавления, то для обеспечения работоспособности и ресурса работы они требуют охлаждения.

Проблемы обеспечения устойчивости горения «бедной» ТВС, а также работоспособности и ресурса работы плохообтекаемых тел при создании МГ должны решаться одновременно. Однако в известных способах, реализованных при создании МГ, эти проблемы решаются либо частично, либо не достаточно эффективно. Многообразие форм и размеров плохообтекаемых тел и способов подачи пилотного топлива с целью организации устойчивого горения «бедной» ТВС и обеспечения ресурса работы плохообтекаемых тел порождают многообразие технических решений их реализации, не всегда достаточно эффективных.

Попытки значительно уменьшить эмиссию окислов азота привели к использованию очень «бедных» ТВС, которые не способны гореть из-за низких концентраций топлива в смеси. Цель стабилизации пламени в данном случае состоит не только в том, чтобы создать область со скоростью, меньшей, чем скорость распространения пламени, но и изменить в этой области состав «бедной» ТВС так, чтобы повысить в ней концентрацию топлива до реакционно-способного состава путем подачи в область стабилизации некоторого количества пилотного топлива. Иными словами, создать «дежурный» факел устойчивого сжигания реакционно-способной ТВС во втором (дополнительном) контуре МГ.

При значительном «обеднении» ТВС все труднее обеспечить ее однородность из-за значительного уменьшения в ней концентрации топлива и локального способа его подачи. Поэтому значительно «обедненная» ТВС становится неоднородной. В ее чередующихся локальных зонах образуется менее «обедненная» и «переобедненная» ТВС. Сжигание такой ТВС, несмотря на то, что средняя адиабатическая температура горения снижается, сопровождается увеличениями температуры горения смеси и эмиссии окислов азота в менее «обедненных» локальных зонах, а также уменьшением температуры горения смеси и ростом неполноты сгорания топлива и эмиссии окиси углерода и углеводородов в локальных «переобедненных» зонах. Обусловленная неоднородностью температуры горения смеси неоднородность плотности среды генерирует в ней неоднородность давления. Пульсации давления, в свою очередь, приводят к колебаниям перепада давления и изменениям расхода топлива, что приводит к дополнительному росту амплитуды пульсаций давления и т.д.

Способы сжигания «бедной» ТВС, в которых для повышения устойчивости ее горения применяется «дежурный» («пилотный») факел, можно разделить на два класса:

- способы, в соответствии с которыми в зону горения «дежурного» факела подается предварительно подготовленная и реакционноспособная ТВС;

- способы, в соответствии с которыми пилотное топливо подается непосредственно в зону горения «дежурного» факела.

В МГ со сжиганием «бедной» ТВС по способу первого класса расход пилотного топлива ограничен коэффициентом избытка воздуха (α) и расходом пилотного воздуха, который зависит от режима работы двигателя. Диапазон изменения α для реакционно-способной ТВС зависит от вида топлива. В табл. 1 приведены нижний и верхний концентрационные пределы распространения пламени и соответствующие им предельные значения α для различных углеводородных топлив.

Для экономии топлива обычно используется только «бедная» ветвь диапазона устойчивого горения ТВС. Невозможность широкого и независимого от расхода воздуха регулирования расхода пилотного топлива отрицательно сказывается на экологических характеристиках МГ.

В МГ со сжиганием «бедной» ТВС по способу второго класса расход воздуха, вовлекаемого в зону горения «дежурного» факела, будет определяться расходом пилотного топлива и значением α.

Рассмотрим известные способы повышения надежности воспламенения, ресурса работы и устойчивости горения предварительно подготовленной «бедной» ТВС.

Известно устройство для сжигания газообразного, жидкого, а также средне- или низкокалорийного топлива [4] (Патент ER №908671, кл. 6 F23D 17/00, 1990), содержащее камеру смешения, завихритель, вход подачи воздуха в камеру смешения, первый и второй входы подачи газообразного топлива, первый и второй входы подачи жидкого топлива.

В устройстве обеспечивается недостаточно хорошее качество смешения газообразного и жидкого топлива с воздухом, что приводит к возникновению пульсаций концентраций топлива и, как следствие, к повышенному уровню эмиссии оксидов азота.

Недостатки известного устройства [4] частично устраняются в устройстве для сжигания жидкого или газообразного топлива, содержащего, установленные последовательно перед входом потока в камеру сгорания, устройство подачи жидкого или газообразного топлива, гомогенизатор, завихритель потока и стабилизатор пламени [5] (патент США №6880340, МПК F02C 1/00, 2005). Устойчивость горения ТВС в данном устройстве [5] достигается путем организации циркуляционной зоны за стабилизатором пламени. В потоке воздуха установлена перфорированная перегородка. Поток воздуха вначале пропускают через перфорированную перегородку, а затем подают в него топливо. Такой способ смешения компонентов позволяет:

- сократить зону горения и уменьшить тепловую нагрузку на жаровую трубу камеры сгорания, так как подготовка ТВС вынесена за пределы зоны горения и осуществляется предварительно;

- получить более однородную ТВС, чем при отсутствии перфорированной перегородки, и уменьшить неравномерность распределения топлива;

- уменьшить эмиссию окислов азота и уровень пульсаций давления.

Однако установка перфорированной перегородки значительно увеличивает гидравлическое сопротивление потока. Поэтому для сохранения расхода воздуха необходимо повысить напор, что снижает эффективность работы устройства.

Еще одним недостатком данного технического решения является то, что повышенной турбулизации подвергается только один компонент - воздух, а другой компонент - топливо подается обычным способом.

Недостатком данного устройства является также отсутствие охлаждения теплонапряженных элементов стабилизатора и его небольшой ресурс работы.

Известны устройства для сжигания жидкого или газообразного топлива [6] (патент РФ №2270402, МПК F23R 3/00, 2006) и [7] (патент РФ №2324117, МПК F23R 3/42, F23D 17/00, 2006), которые содержат устройство подачи жидкого и/или газообразного топлива, гомогенизатор, завихритель потока, конический входной диффузор жаровой трубы, в котором установлен стабилизатор пламени, цилиндрическую среднюю часть жаровой трубы и сужающуюся к выходу часть жаровой трубы с критическим сечением. Гомогенизатор, завихритель потока и стабилизатор пламени установлены последовательно. Завихритель потока расположен между гомогенизатором и коническим входным диффузором жаровой трубы, а стабилизатор пламени установлен в коническом диффузоре с образованием кольцеобразного канала. Причем в устройстве [7] соотношение площадей на выходе и на входе этого канала, отнесенное к относительной длине этого канала, не превышает 0,3. Угол поворота лопаток завихрителя относительно направления потока смеси в гомогенизаторе составляет не менее 30°.

Утверждается, что «улучшается смесеобразование за счет исключения из процесса перемешивания центральной низкоскоростной части потока путем размещения в ней стабилизатора пламени, увеличивается осредненная скорость потока и исключается возникновение его вращающегося ядра с малой относительной скоростью движения газов». Однако не указывается, какими средствами обеспечивается низкоскоростная часть потока на выходе из завихрителя, которая затем исключается из процесса перемешивания компонентов путем размещения в коническом входном диффузоре жаровой трубы стабилизатора пламени.

Утверждается также, что «при указанном соотношении площадей на выходе и входе конического кольцеобразного канала площадь задней торцевой поверхности стабилизатора пламени, определяющей объем зоны рециркуляции, можно выбрать практически любой, достаточной для подогрева, воспламенения и устойчивого горения «обедненной» смеси на всех режимах работы устройства, незначительно изменяя радиальные габариты камеры сгорания и конусность стабилизатора пламени». Однако не дается рекомендаций в отношении размеров площади задней торцевой поверхности стабилизатора пламени, которая обеспечивала бы достаточный подогрев, воспламенение и устойчивое горение «обедненной» смеси на всех режимах работы устройства, и какую долю она должна составлять от площади конического входного диффузора жаровой трубы, чтобы обеспечить минимальное гидравлическое сопротивление стабилизатора пламени.

При движении вращающего потока смеси вдоль кольцеобразного канала возникает кориолисова сила, которая действует в направлении обратном вращению, изменяя планируемое направление движения этого потока в канале при ее отсутствии [8] (Астрономический сайт «Галактика», 2004 г.). Поэтому не понятно, как «за счет кориолисовых сил отдельные объемы смеси перемещаются от середины потока к периферии и наоборот, достигая высокой эффективности перемешивания компонентов при малых гидравлических потерях». То есть не понятно, как может одна и та же кориолисова сила действовать не на весь поток смеси, а только на его отдельные «объемы» (правильнее сказать, отдельные частицы потока) и в различных направлениях.

Кроме того, на наш взгляд, является ошибочным утверждение о том, что «при этом достигается максимализация осредненной скорости движения потока и его турбулизации при минимальных потерях кинетической энергии на создание указанной траектории движения потока». Как известно, гидравлические потери давления и кинетическая энергия пропорциональны квадрату скорости [2] и [9] (В.Ф. Голубев. Основы теоретической механики. Физматлит. 2001) соответственно.

Следует обратить внимание на то, что на пусковых режимах охлаждение кромок стабилизатора обеспечивается пилотным топливом, а на режимах при выключенном пилотном топливе кромки стабилизатора будут перегреваться, снижая ресурс работы устройства.

Недостатки способов, реализованных в патентах-аналогах [4]-[7], устраняются в способе [10] (Патент РФ №2451878, F23R 3/00,2012), который принят нами в качестве прототипа.

Устройство, в котором реализован данный способ [10], содержит установленные последовательно: входной лопаточный аппарат, где производится струйная подача основного газообразного топлива в сносящий поток воздуха, проницаемый элемент, АЛЗ турбинного типа с центральным телом и конический стабилизатор. Пилотное топливо подается непосредственно в зону горения «дежурного» факела.

В отличие от способа предварительной подготовки ТВС, принятого в патентах [4]-[7], в данном способе применяется двухступенчатый способ смешения газообразного топлива и воздуха:

- в первой ступени так же, как и в способах по патентам [4]-[7], применяется струйное смешение газообразного топлива и воздуха;

- во второй ступени, в отличие от способов по патентам [4]-[7], образовавшаяся в первой ступени ТВС дополнительно пропускается через микроканалы пористого тела проницаемого элемента. При взаимодействии турбулентных пульсаций всех параметров потока (скорости, температуры, давления и концентраций топлива), соизмеримых по амплитуде с размерами микроячеек пористого тела, со стенками ячеек происходит усреднение амплитуд («срезание» стенками ячеек локально больших амплитуд) и достигается практически полная однородность всех параметров потока.

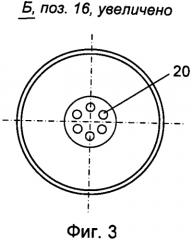

Пилотное топливо подают в виде одиночных струй через систему дозирующих отверстий, выполненных в днище полого конуса. Однако из-за небольших размеров днища полого конуса не удается разместить необходимое количество отверстий и на режимах больших нагрузок пилотное топливо приходится подавать с большими скоростями, намного превосходящими скорость потока «бедной» ТВС, движущегося навстречу пилотному топливу. Если скорости движения пилотного топлива слишком велики, то струи топлива, с одной стороны, могут проскочить через дополнительную циркуляционную зону без смешения с «бедной» ТВС или только частично смешаться с ней. С другой стороны, на режимах малых нагрузок и режиме запуска камеры сгорания приходится подавать такое количество пилотного топлива, при котором в дополнительной циркуляционной зоне образуется очень «богатая» ТВС. Горение такой ТВС сопровождается образованием большого количества сажи, которая из-за холодных стенок полого конуса не может сублимировать и откладывается на его днище, препятствуя поступлению пилотного топлива в «дежурную» зону.

Охлаждение теплонапряженной кромки стабилизатора обеспечивается «бедной» ТВС, подаваемой в виде струй через систему отверстий, выполненных в стенке стабилизатора, и через коническую щель, образованную внутренней конической поверхностью стабилизатора и внешней конической поверхностью полого конуса. За пределами полого конуса охлаждающая среда движется далее как пристеночная пленка вдоль внутренней поверхности стабилизатора, хладоресурс которой расходуется почти полностью. Необходимо отметить, что одна часть этой охлаждающей «бедной» ТВС участвует в процессе смешения с пилотным топливом, а другая ее часть уносится эжектирующим потоком в основную циркуляционную зону.

Пленочное охлаждение теплонапряженных элементов хорошо зарекомендовало себя в камерах сгорания ГТД и ГТУ. Однако подача охлаждающей «бедной» ТВС в дополнительную циркуляционную зону, кроме пилотного топлива, снижает степень разрежения за стабилизатором, интенсивность дополнительной вихревой зоны и уменьшает количество вовлекаемой в эту зону «бедной» ТВС в виде возвратного потока для смешения с пилотным топливом. Что отрицательно сказывается на устойчивости «дежурного» факела.

Задачами данного изобретения являются:

- увеличение эффективности сжигания пилотного топлива;

- повышение устойчивости горения «бедной» ТВС;

- снижение эмиссии окислов азота;

- снижение потерь полного давления;

- повышение надежности и ресурса работы МГ.

Выполнение поставленных задач обеспечивается с помощью следующих технических решений.

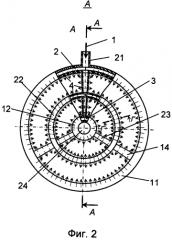

Способ сжигания предварительно подготовленной «бедной» топливовоздушной смеси в малоэмиссионной горелке, включающей открытую с обоих концов кольцевую внешнюю втулку, проницаемый элемент с заданными значениями пористости и дисперсности, выполненный из металла, аксиально-лопаточный завихритель турбинного типа с центральным телом, расположенный за проницаемым элементом, и центральное тело, выполненное в виде центральной втулки, которая на выходе из малоэмиссионной горелки завершается полым коническим стабилизатором, центральное тело имеет такую длину, при которой полый конический стабилизатор располагается за аксиально-лопаточным завихрителем, центральное тело имеет сквозное осевое отверстие и разделяет малоэмиссионную горелку на два соосных контура: внешний и внутренний, причем внешний контур охватывает внутренний контур, внешний контур образует проточную часть малоэмиссионной горелки, каждая втулка (внешняя и центральная) содержит кольцевой топливный ресивер, каждый из которых расположен вблизи входа в горелку, внешняя втулка содержит, кроме того, подводящий топливный патрубок, полый конический стабилизатор представляет собой круговой усеченный конус, мнимая вершина которого направлена против потока, со стороны входа в горелку стабилизатор закрыт днищем, в котором выполнено сквозное осевое отверстие, а со стороны выхода из горелки стабилизатор открыт, в стабилизаторе, кроме того, выполнены перепускные отверстия вблизи днища равномерно по окружности, топливо разделяют на основное и пилотное, в качестве основного и пилотного топлив используют преимущественно газообразное топливо, в потоке воздуха перед проницаемым элементом между внешней и центральной втулками расположена полая кольцевая обечайка, соединенная с ними с помощью полых радиальных лопаток, количество лопаток, соединяющих обечайку с центральной втулкой ограничено возможностью их размещения на центральной втулке, количество лопаток, соединяющих обечайку с внешней втулкой, может быть больше, чем количество таких лопаток, соединяющих обечайку с центральной втулкой, профиль обечайки и профили радиальных лопаток в соответствующих перпендикулярных сечениях выполнены в форме аэродинамически совершенного симметричного профиля, обечайка делит проточную часть внешнего контура на периферийную и центральную, причем отношение расходов воздуха, идущих через периферийную и центральную проточную части внешнего контура, примерно равно отношению их периметров, внутренняя полость обечайки, внутренние полости радиальных лопаток и внутренние полости центрального и внешнего топливных ресиверов образуют единую топливную полость, все элементы которой имеют дозирующую перфорацию, выполненную в конце магистрали подачи основного топлива, диаметры отверстий для подачи основного топлива выполнены пропорциональными глубине канала, в котором движется воздух, если значение отношения глубины канала к диаметру этого отверстия меньше 20, в противном случае диаметр отверстий для подачи основного топлива сохраняют одним и тем же независимо от изменения глубины канала, относительный шаг между отверстиями перфорации для подачи основного топлива выполнен не меньше 2.5-3.0, за полым коническим стабилизатором установлен соосно с ним и на некотором осевом расстоянии от него по потоку полый усеченный конус с мнимой вершиной, направленной против потока, так, что между внутренней поверхностью стабилизатора и внешней поверхностью полого конуса образуется сужающаяся к выходу коническая кольцевая щель, соединенная с проточной частью горелки с помощью системы отверстий, выполненных в передней части конического стабилизатора равномерно по окружности, передний конец полого конуса закрыт днищем, а его задний конец открыт, днище полого конуса содержит дозирующую перфорацию, причем основание полого конуса смещено в осевом направлении против потока относительно основания конического стабилизатора на расстояние L, равное 15-20 калибрам минимального размера кольцевой щели, так, что часть внутренней конической поверхности стабилизатора, примыкающая к его основанию, и его задний торец остаются открытыми, в соответствии с которым весь воздух подают только во внешний контур под давлением, основное топливо и воздух предварительно смешивают путем подачи топлива в сносящий поток воздуха под избыточным давлением через подводящий топливный патрубок и отверстия дозирующей перфорации топливных коллекторов, обечайки и радиальных лопаток с целью сокращения пути смешения и повышения однородности смеси, причем струи основного топлива подают под спутными углами 30°-60° к сносящему воздушному потоку, далее поток образовавшейся «бедной» топливовоздушной смеси пропускают через проницаемый элемент, где происходит основное смешение компонентов с образованием однородной топливовоздушной смеси, максимальную действительную скорость движения «бедной» топливовоздушной смеси на входе в проницаемый элемент поддерживают не больше (40-60) м/с за счет соответствующего выбора размера площади поверхности проницаемого элемента, затем поток ускоряют и закручивают с целью образования основной циркуляционной зоны за малоэмиссионной горелкой путем пропускания потока «бедной» топливовоздушной смеси через аксиально-лопаточный завихритель, за стабилизатором, как за плохообтекаемым телом, формируют дополнительную циркуляционную зону существенно меньших размеров, чем основная циркуляционная зона, путем подачи потока «бедной» топливовоздушной смеси на этот стабилизатор, пилотное топливо подают по отверстию центральной втулки, далее его распределяют в виде системы одиночных струй путем его пропускания через отверстия дозирующей перфорации полого конуса, а затем подают под избыточным давлением в дополнительную циркуляционную зону стабилизатора, где происходит смешение этого топлива с находящейся в ней «бедной» топливовоздушной смесью, «бедную» топливовоздушную смесь подают также через перепускные отверстия, выполненные в коническом стабилизаторе, далее эту смесь подают по сужающейся к выходу конической кольцевой щели, а затем в виде пристеночной струи подают вдоль открытой внутренней конической поверхности стабилизатора под действием перепада давлений, возникающего между проточной частью внешнего контура горелки и дополнительной циркуляционной зоной при обтекании конического стабилизатора «бедной» топливовоздушной смесью, при этом относительный расход пилотного топлива, определяемый как отношение расхода пилотного топлива к сумме расходов пилотного и основного топлива, регулируют на всех возможных режимах работы малоэмиссионной горелки независимо от расхода основного топлива из условия получения минимальной эмиссии оксидов азота при сохранении устойчивости горения топливовоздушной смеси в дополнительной циркуляционной зоне.

Предпочтительно, что относительный расход пилотного топлива уменьшают с увеличением температуры воздуха и температуры «бедной» топливовоздушной смеси при сохранении устойчивости горения топливовоздушной смеси в дополнительной циркуляционной зоне.

Предпочтительно, что в основании полого конуса устанавливают проницаемую пластину, выполненную из металла, пропускная способность которой больше пропускной способности дозирующей перфорации полого конуса, пилотное топливо вначале пропускают через дозирующую перфорацию полого конуса, а затем - через проницаемую пластину.

Предпочтительно, что пропускную способность проницаемой пластины выбирают такой, что максимальная скорость пилотного топлива на выходе из этой пластины не превышает (5-10) м/с за счет выбора структуры пористого материала (пористости и размеров пор) и толщины проницаемой пластины.

Предпочтительно, что на разветвленную поверхность проницаемой пластины наносят катализатор.

Предпочтительно, что в качестве катализатора используют медь, если рабочая температура проницаемой пластины на всех возможных режимах работы малоэмиссионной горелки меньше температуры плавления меди.

Предпочтительно, что в качестве катализатора используют платину, если рабочая температура проницаемой пластины достигает температуры плавления меди.

Предпочтительно, что используют конический стабилизатор с углом при вершине, близким к 30°.

Способ поясняется следующими фигурами и таблицами.

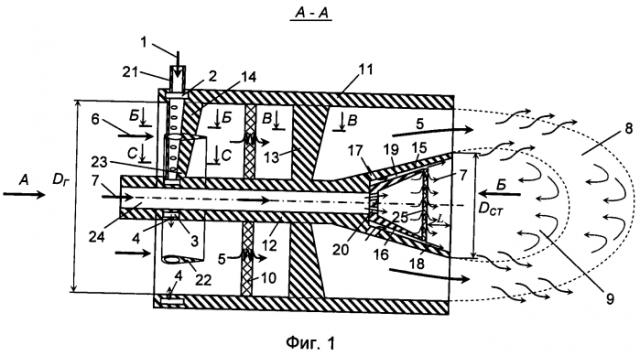

Фиг. 1 - изображение продольного разреза МГ в сечении А-А, указанному на изображении фиг. 2.

Фиг. 2 - изображение вида спереди на МГ по стрелке А, указанной на изображении продольного разреза МГ (фиг. 1).

Фиг. 3 - изображение вида на отверстия 20 дозирующей перфорации, выполненные в днище полого конуса 16, по стрелке Б, указанной на изображении продольного разреза МГ (фиг. 1).

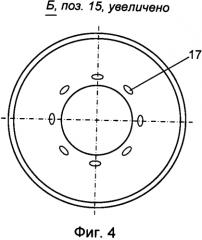

Фиг. 4 - изображение вида на перепускные отверстия 17, выполненные в коническом стабилизаторе 15, по стрелке Б, указанной на изображении продольного разреза МГ (фиг. 1).

Фиг. 5 - изображение аэродинамически совершенного симметричного профиля полой радиальной лопатки в сечениях Б-Б и С-С, указанных на изображении продольного разреза МГ (фиг. 1).

Фиг. 6 - изображение прямой турбинной решетки профилей, полученной как развертка профилированных лопаток АЛЗ турбинного типа с центральным телом 13 в сечении В-В, указанном на изображении продольного разреза МГ (фиг. 1).

Фиг. 7 - изображение аэродинамически совершенного симметричного профиля полой обечайки в сечении Г-Г, указанном на изображении МГ (фиг. 2).

Фиг. 8 - влияние состава матановоздушной смеси на образование окиси азота и адиабатическую температуру при горении в реакторе смешения.

Фиг. 9 - влияние состава топливовоздушной смеси и диаметра конического стабилизатора с углом при вершине 30° на скорость потока, при которой происходит срыв пламени.

Фиг. 10 - влияние состава и начальной температуры метановоздушной смеси на нормальную скорость распространения пламени при горении.

Фиг. 11 - влияние начальной температуры топливовоздушной смеси на максимальную нормальную скорость распространения пламени для различных топлив.

Фиг. 12 - зависимость относительного разрежения за коническим стабилизатором МГ с АЛЗ от относительного перепада давлений на МГ.

Фиг. 13 - сопоставление каталитической активности различных материалов, нанесенных на одиночную сетку, при исследовании процесса горения метановоздушных смесей.

Фиг. 14 - влияния угла раскрытия конического стабилизатора на его коэффициент смягчения входа.

Таблица 1. Физические свойства углеводородных топлив и водорода при горении в воздухе. Обоснования технических решений, представленных выше.

1. Было установлено экспериментально, что состав горечей смеси оказывает существенное влияние на эмиссию оксидов азота (NOx). В частности, на фиг. 8 приведены экспериментальные данные о влиянии состава метановоздушной смеси на образование оксида азота (NO) при горении в реакторе смешения [11] (Варнатц Ю., Маас У., Диббл Р. Горение. Физические и химические аспекты, моделирование, эксперименты, образование загрязняющих веществ. Пер. с англ. Г.Л. Агафонова. Под ред. П.А. Власова М.: ФИЗМАТЛИТ, 2006. 352 с.). Там же (на фиг. 8) приведены расчетные данные о влиянии состава матановоздушной смеси на адиабатическую температуру при ее горении [12] (Пирумов У.Г. Обратная задача теории сопла. М.: Машиностроение, 1988, 240 с.).

Из графиков (см. фиг. 8) видно, что эмиссия NO полностью определяется составом смеси и адиабатической температурой ее горения. Максимальная эмиссия NO и максимальная адиабатическая температура при горении ТВС соответствуют области, близкой к стехиометрическому составу смеси (α=1.0). Причем оптимумы обеих кривых совпадают по а и немного смещены в сторону «богатой» смеси. По мере «обогащения» или «обеднения» смеси эмиссия NO и адиабатическая температура при горении ТВС существенно уменьшаются. При крайних значениях α, соответствующих нижнему и верхнему концентрационным пределам распространения метановоздушного пламени, эмиссия NO равна нулю, так как горение однородной (полностью перемешанной) ТВС прекращается.

Предлагается воздействовать на состав ТВС, «обогащая» или «обедняя» ее путем регулирования относительного расхода пилотного топлива независимо от расхода основного топлива на всех возможных режимах работы МГ при сохранении устойчивости горения ТВС в дополнительной циркуляционной зоне, с целью снижения эмиссии оксидов азота. Причем, чем больше «обогащается» или «обедняется» ТВС, не выходя за пределы устойчивого горения ТВС по а, тем в большей степени снижается эмиссия NO.

МГ, как элемент камеры сгорания и ГТД, работает на тех же режимах, что и ГТД. Если режимы работы ГТД оценивать оборотами ротора ГТД, то в этом случае по мере увеличения оборотов ротора ГТД различают режимы минимальные, переходные (в том числе и режим малого газа) и максимальный или номинальный режим. При выходе ГТД на номинальный режим работы, который сопровождается постепенным ростом давления и температуры воздуха на выходе из компрессора вследствие сжатия воздуха, МГ и ГТД проходят все перечисленные режимы работы. Поэтому, когда употребляется термин «на всех возможных режимах работы МГ», то имеются в виду именно эти режимы работы ГТД.

Экономически более выгодно «обеднять» ТВС путем уменьшения относительного расхода пилотного топлива.

Следует обратить внимание также на то, что диапазон устойчивого горения «бедной» ТВС намного шире диапазона устойчивого горения «богатой» ТВС. Для подтверждения этого факта в табл. 1 приведены концентрационные пределы распространения пламени и соответствующие им предельные значения коэффициента избытка воздуха для различных углеводородных топлив [13] (Водород. Свойства, получение, хранение, транспортирование, применение. Справ. изд. Под ред. Д.Ю. Гамбурга, Н.Ф. Дубовкина. М.: Химия, 1989, 672 с.).

Поэтому при горении «бедной» ТВС можно производить более глубокое регулирование расхода пилотного топлива, то есть можно больше уменьшать относительный расход пилотного топлива без потери устойчивости горения «бедной» ТВС и более существенно снижать эмиссию оксидов азота, чем при горении «богатой» ТВС.

Пределы устойчивого горения ТВС в следе за плохообтекаемым телом (в частности, за коническим стабилизатором) обычно характеризуются средней скоростью потока смеси wcp на срезе стабилизатора, при которой происходит срыв пламени для заданного состава смеси, то есть для заданного коэффициента избытка воздуха а. На фиг. 9 приведен график экспериментальной зависимости wcp=ƒ(α) для двух конических стабилизатора с углами при вершине 30° и с различными диаметрами при продувке их в трубе [2]. В соответствии с этой зависимостью максимальные скорости потока смеси, при которых происходит срыв пламени со стабилизатора заданной формы и размера, а, следовательно, и максимальная устойчивость горения ТВС соответствуют области, близкой к стехиометрическому составу смеси (α=1.0). По мере «обогащения» или «обеднения» смеси скорость срыва пламени wcp существенно уменьшается. Крайние значения а соответствуют «богатому» и «бедному» концентрационным пределам распространения пламени. То есть область устойчивого горения (см. фиг. 9) лежит между этими крайними значениями α под кривой wcp=ƒ(α).

Поэтому в прототипе относительный расход пилотного топлива регулируют на всех возможных режимах работы МГ независимо от расхода основного топлива из условия обеспечения максимальной устойчивости горения ТВС, так как в дополнительной циркуляционной зоне за стабилизатором поддерживают состав ТВС, близкий к стехиометрическому (см. фиг. 9).

В заявленном изобретении, в отличие от прототипа, относительный расход пилотного топлива регулируют на всех возможных режимах работы МГ независимо от расхода основного топлива, исходя из других условий, а именно из условия получения минимальной концентрации оксидов азота при сохранении устойчивости горения ТВС в дополнительной циркуляционной зоне за стабилизатором.

2. Более глубокому «обеднению» ТВС с одновременным повышением устойчивости сжигания пилотного топлива в дополнительной циркуляционной зоне за стабилизатором способствует также существенный рост нормальной скорости распространения пламени и устойчивости горения ТВС при увеличении начальной температуры ТВС. Для примера, на фиг. 10 приведена зависимость влияния состава и начальной температуры метановоздушной смеси на нормальную скорость распространения пламени при горении данной смеси в воздухе [2]. Эта особенность характерна не только для метана, но и для других углеводородных топлив и водорода. На фиг. 11 приведено сопоставление зависимостей, определяющих влияние начальной температуры ТВС на максимальную нормальную скорость распространения пламени при горении различных углеводородных топлив и водорода в воздухе [2].

В связи с этим предлагается при увеличении начальной температуры ТВС в большей степени уменьшать относительный расход пилотного топлива, определяемый как отношение расхода пилотного топлива к сумме расходов пилотного и основного топлив, независимо от расхода основного топлива.

Например, на номинальном режиме работы ГТД, где и наблюдаются максимальные значения начальной температуры ТВС, адиабатической температуры при горении ТВС и эмиссии оксидов азота, можно более значительно уменьшить относительный расход пилотного топлива, независимо от расхода основного топлива, и более существенно уменьшить эмиссию оксидов азота в камере сгорания ГТД, чем на минимальных режимах работы ГТД, не опасаясь за потерю устойчивости горения ТВС, так как при этом нормальная скорость распространения пламени и устойчивость горения ТВС с увеличением начальной температуры ТВС многократно растет (см. графики на фиг. 11). То есть, при таком регулировании относительного расхода пилотного топлива обеспечивается не только более значительное уменьшение эмиссии оксидов азота, но и повышенная устойчивость сжигания пилотного топлива в дополнительной циркуляционной зоне за стабилизатором.

3. Известно [14] (Клячкин А.Л. Теория воздушно-реактивных двигателей. М.: Машиностроение, 1969, 512 с.), что при большой скорости истечения топлива оно может проскочить через зону обратных токов, не смешавшись с воздухом и не воспламенившись - наступает срыв пламени. Такая же ситуация может возникнуть в предлагаемой двухконтурной МГ. Если скорость истечения пилотного топлива превышает скорость возвратного течения «бедной» ТВС в циркуляционной зоне за стабилизатором, топливо может проскочить через эту зону, не смешавшись с «бедной» ТВС. Тогда наступает срыв пламени, то есть потеря устойчивости горения ТВС, так как «бедная» ТВС, поступающая в циркуляционную зону, является нереакционно-способной.

Для увеличения эффективности процесса смешения компонентов и расширения диапазона устойчивого горения ТВС в дополнительной циркуляционной зоне необходимо уменьшить скорость истечения пилотного топлива в зону горения «дежурного» факела путем установки в основании полого конуса проницаемой пластины, выполненной из металла, пропускная способность которой больше пропускной способности дозирующей перфорации полого конуса, и пропустить пилотное топливо вначале через отверстия дозирующей перфорации полого конуса, а затем - через проницаемую пластину. Проницаемую пластину можно рассматривать как перфорированную пластину с бесконечным количеством отверстий.

При сохранении расхода пилотного топлива увеличение пропускной способности проницаемой пластины по сравнению с суммарной площадью отверстий дозирующей перфорации полого конус