Форсунка для горелки

Иллюстрации

Показать всеИзобретение относится к энергетике и может быть использовано в мазутных и газомазутных горелках теплогенерирующих установок для уменьшения расхода топлива и загрязнения окружающей атмосферы его несгоревшими остатками. Форсунка для горелки содержит цилиндрический корпус, днище которого выполнено в форме диффузора и насажено с наружной стороны на наружную сторону торца топливоподающей трубки, распылительная головка снабжена выпускными отверстиями, размещенными по ее периферии, и центральным отверстием, закрытым нагревательной гильзой, обращенной в топочную камеру и расположенной в ней, при этом внутри по центру нагревательной гильзы помещена выпускная трубка, соединенная своим левым торцом с топливоподающей трубкой и закрытая с правого торца перфорированным клапаном, прижатым упругим элементом, который опирается на внутреннюю поверхность торцевой крышки нагревательной гильзы, в которой выпускная трубка расположена таким образом, что между ними имеется кольцевой циркуляционный канал, соединенный с полостью цилиндрического корпуса, а сама форсунка размещена коаксиально в корпусе горелки, внутри которого устроены концентрично каналы первичного и вторичного воздуха и помещенном, в свою очередь, в амбразуре топки. Технический результат - увеличение экономической и экологической эффективности форсунки для горелки. 3 ил.

Реферат

Изобретение относится к энергетике и может быть использовано в мазутных и газомазутных горелках теплогенерирующих установок для уменьшения расхода топлива и загрязнения окружающей атмосферы его несгоревшими остатками.

Известно устройство для сжигания мазута, содержащее воздухоподводящий тракт, магистраль подачи мазута, основную топливную форсунку и камеру сгорания, причем оно дополнительно содержит форкамеру с малорасходными воздухоподводящим трактом и дополнительной топливной форсункой, в которой часть мазута в распыленном виде смешивают при стехиометрическом соотношении с частью воздуха и сжигают, затем в полученные высокотемпературные продукты сгорания вводят в распыленном виде в оставшуюся часть мазута, после чего полученную парогазовую смесь вводят в оставшуюся часть воздуха, смешивают и дожигают [Патент РФ №2013694, F23D 11/10, 2002].

Основными недостатками известного устройства являются низкие экономичные и экологические показатели, так как происходит неполное сгорание мазута, что приводит к наличию в продуктах сгорания, выбрасываемых в атмосферу, угарного газа, углеводородных соединений и пр.

Более близким к изобретению является вихревая форсунка, содержащая корпус, размещенный внутри трубы-воздуховода с образованием с ним кольцевого зазора, камеру смешения с входом и выходом, размещенную в корпусе, газопровод и топливоподающую трубку, сообщенные с камерой смешения, причем в корпусе установлен диффузор, расположенный между топливоподающей трубкой и завихрителем, который соединен с газопроводом и выполнен в виде кольца с прямоугольным вырезом, внутренний радиус которого очерчен по спирали Архимеда и установлен в корпусе между диффузором и камерой смешения [Патент РФ №2187753, F23D 11/44, 2012].

Основным недостатком известной вихревой форсунки является то, что тяжелые углеводороды не успевают испариться в диспергированных каплях мазута и полностью сгореть, в результате чего остается несгоревший углерод, частицы сажи оседают на теплообменных поверхностях, уносятся потоком дымовых газов, возникают значительные потери от химического и механического недожога мазута, что снижает ее экономическую и экологическую эффективность.

Техническим результатом изобретения является увеличение экономической и экологической эффективности форсунки для горелки.

Технический результат достигается форсункой для горелки, содержащей цилиндрический корпус, днише которого выполнено в форме диффузора и насажено с наружной стороны на наружную сторону торца топливоподающей трубки, распылительная головка снабжена выпускными отверстиями, размещенными по ее периферии, и центральным отверстием, закрытым нагревательной гильзой, обращенной в топочную камеру и расположенной в ней, при этом внутри по центру нагревательной гильзы помещена выпускная трубка, соединенная своим левым торцом с топливоподающей трубкой и закрытая с правого торца перфорированным клапаном, прижатым упругим элементом, который опирается на внутреннюю поверхность торцевой крышки нагревательной гильзы, в которой выпускная трубка расположена таким образом, что между ними имеется кольцевой циркуляционный канал, соединенный с полостью цилиндрического корпуса, а сама форсунка размещена коаксиально в корпусе горелки, внутри которого устроены концентрично каналы первичного и вторичного воздуха и помещенном, в свою очередь, в амбразуре топки.

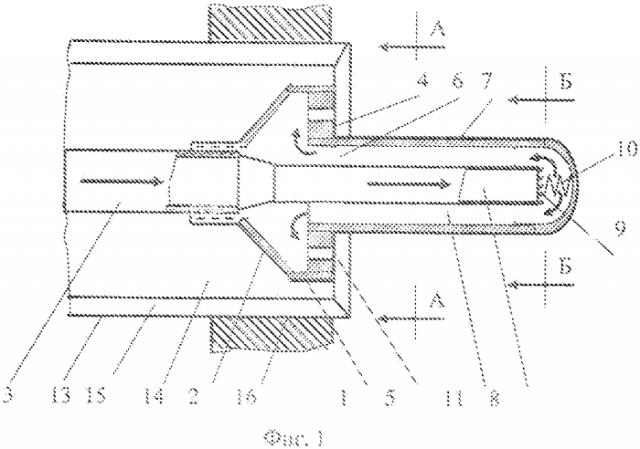

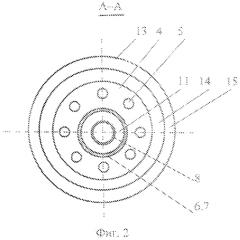

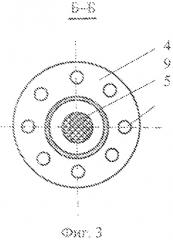

Предлагаемая форсунка для горелки изображена на фиг. 1-3 (на фиг. 1 - общий вид, на фиг. 2, 3 - разрезы).

Предлагаемая форсунка для горелки состоит из цилиндрического корпуса 1, днише 2 которого выполнено в форме диффузора и насажено с наружной стороны на наружную сторону торца топливоподающей трубки 3, распылительная головка 4 снабжена выпускными отверстиями 5, размещенными по ее периферии и центральным отверстием 6, закрытым нагревательной гильзой 7, обращенной в топочную камеру и расположенной в ней, внутри по центру нагревательной гильзы 7 помещена выпускная трубка 8, соединенная левым торцом с топливоподающей трубкой 3 и закрытая с правого торца перфорированным клапаном 9, прижатым упругим элементом 10, опирающимся на внутреннюю поверхность торцевой крышки нагревательной гильзы 7, причем нагревательная гильза 7 и выпускная трубка 8 выполнены таким образом, что между ними имеется кольцевой циркуляционный канал 11, соединенный с полостью 12 цилиндрического корпуса 1, а сама форсунка размещена коаксиально в корпусе горелки 13, внутри которого устроены концентрично каналы первичного и вторичного воздуха 14 и 15 соответственно, и помещенном, в свою очередь, в амбразуре топки 16.

Работа форсунки осуществляется следующим образом (общая работа горелки не рассматривается). При наличии на выходе из выпускных отверстий 5 капель мазута, нагретых до температуры кипения (мазут подогревается в пусковом подогревателе, который на фиг. 1-3 не показан), и первичного воздуха из канала первичного воздуха 14 (завихритель на фиг. 1-3 не показан) срабатывает автоматика и происходит розжиг мазутовоздушной смеси, подача вторичного воздуха из канала вторичного воздуха 15, в результате чего образуется факел, омывающий наружную поверхность нагревательной гильзы 7, температура которого превышает 1000°С. В тоже время мазут из топливоподающей трубки 3 и выпускной трубки 8 через отверстия перфорированного клапана 9 (при малой нагрузке и закрытом клапане 9) и через щель между торцом трубки 8 и отверстия перфорированного клапана 9 (при больших нагрузках и открытом клапане 9) поступает в циркуляционный канал 11. При соприкосновении высокотемпературного газового потока факела с наружной поверхностью нагревательной гильзы 7 (которая находится в зоне топки) от него через стенку гильзы 7 происходит интенсивная передача тепла потоку мазута, движущемуся по кольцевому циркуляционному каналу 11, который нагревается при этом до температуры термического крекинга (500-600°С). В результате нагрева мазута до этой температуры в циркуляционном канале 11 и полости 12 происходит процесс высокотемпературного крекинга при низком давлении, сопровождаемый деструкцией тяжелых углеводородов мазута на более легкие [Смидович Е.В. Технология переработки нефти и газа. Ч. 2-я. Крекинг нефтяного сырья и переработка углеводородных газов, 1980, с. 61-75]. Для минимального коксообразования время нагрева мазута в циркуляционном канале 11 должно быть ограниченным, что регулируется температурой и скоростью движения мазута в циркуляционном канале 11. Деструктурированный мазут, представляющий собой парогазожидкостную смесь (в результате процесса термического крекинга значительная часть тяжелых углеводородов мазута распадается на более легкие, которые закипают с образованием пара) из отверстия 6 поступает в полость 12, где его динамическое давление преобразуется в статическое и из выпускных отверстий 5 поступает в зону горения. При этом образующиеся частицы кокса также увлекаются потоком деструктурированного мазута за счет его высокой скорости. В зоне горения парогазожидкостные частицы деструктурированного мазута, транспортирующие на своей поверхности частицы кокса из зоны крекинга и имеющие меньшее содержание тяжелых углеводородов и более равномерный состав, чем недеструктурированный мазут, быстро испаряются и быстро сгорают совместно с частицами кокса, в результате чего уменьшаются потери от химической и механической неполноты сгорания топлива (q3 и q4). Изменение мощности горелки и соответственно нагрузки по топливу осуществляется за счет возрастания давления на перфорированный клапан 9, сжимающего упругий элемент 10 с образованием щели между клапаном 9 и торцом трубки 8. При этом процесс нагрева мазута до температуры крекинга регулируется автоматически в зависимости от расхода топлива. Так, при малом расходе мазута скорость его движения в циркуляционном канале 11 снижается, интенсивность обогрева нагревательной гильзы 7 снижается (границы факела удаляются от гильзы 7), поэтому количество тепла, воспринятого мазутом, также снижается. При большом расходе мазута скорость его движения в циркуляционном канале 11 увеличивается, интенсивность обогрева нагревательной гильзы 7 также увеличивается (границы факела приближаются к гильзе 7), как и количество тепла, воспринятого мазутом.

Таким образом, предлагаемая конструкция форсунки для горелки позволяет проводить термическую деструкцию мазута в самой форсунке, уменьшающую содержание тяжелых углеводородов в нем, в результате чего увеличивается полнота сгорания частиц мазута в зоне горения, снижаются потери от механической и химической неполноты сгорания и выбросы несгоревших остатков топлива в атмосферу.

Форсунка для горелки, размещенная коаксиально в корпусе горелки, внутри которого устроены концентрично каналы первичного и вторичного воздуха, содержащая цилиндрический корпус, диффузор, топливоподающую трубку, распылительную головку с распылительными отверстиями, отличающаяся тем, что днище цилиндрического корпуса выполнено в форме диффузора и насажено с наружной стороны на наружную сторону торца топливоподающей трубки, в распылительной головке выпускные отверстия размещены по ее периферии, в ее центре устроено центральное отверстие, закрытое нагревательной гильзой, обращенной в топочную камеру и расположенной в ней, внутри по центру нагревательной гильзы помещена выпускная трубка, соединенная своим левым торцом с топливоподающей трубкой и закрытая с правого торца перфорированным клапаном, прижатым упругим элементом, который опирается на внутреннюю поверхность торцевой крышки нагревательной гильзы, причем выпускная трубка в нагревательной гильзе расположена таким образом, что между ними имеется кольцевой циркуляционный канал, соединенный с полостью цилиндрического корпуса.