Низколегированная конструкционная сталь с повышенной обрабатываемостью

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, а именно к производству горячекатаного проката из низкоуглеродистой низколегированной конструкционной стали для изготовления горячекатаных автомобильных компонентов. Сталь содержит, мас.%: углерод 0,14-0,20, марганец 1,3-1,5, кремний 0,05-0,45, фосфор не более 0,02, сера от более 0,05 до 0,09, медь не более 0,25, ванадий 0,03-0,055, висмут 0,005-0,02, азот 0,004-0,015, молибден не более 0,05, железо и примеси - остальное. Изготавливаемая из стали горячекатаная продукция обладает повышенной обрабатываемостью резанием при сохранении уровня прочностных свойств и ударной вязкости. 3 табл.

Реферат

Изобретение относится к черной металлургии, а именно к производству горячекатаного проката из стали с повышенной прочностью для изготовления автомобильных компонентов.

Известна низколегированная конструкционная, с повышенной прочностью сталь, содержащая, мас. %:

углерод - 0,15-0,20;

марганец - 1,3-1,5;

кремний - 0,05-0,45;

фосфор - не более 0,02;

сера - 0,02-0,05;

медь - не более 0,25;

ванадий - 0,03-0,055;

азот - 0,004-0,015;

железо и примеси - остальное [1].

Эта сталь наиболее близка к предлагаемой по механическим свойствам, составу и назначению и взята за прототип.

Недостатком известной стали является недостаточная для потребителя обрабатываемость резанием горячекатаного проката на металлорежущих станках.

Основная техническая задача изобретения состоит в повышении обрабатываемости резанием по всему сечению и объему проката из конструкционной стали с сохранением механических свойств на уровне низколегированной конструкционной стали повышенной прочности.

Техническое решение задачи достигается за счет того, что предлагается модифицированная низкоуглеродистая низколегированная конструкционная, с повышенной обрабатываемостью на металлорежущих станках сталь, содержащая в мас. %:

углерод - 0,14-0,20;

марганец - 1,3-1,5;

кремний - 0,05-0,45;

фосфор - не более 0,02;

сера - 0,015-0,09;

медь - не более 0,25;

молибден - не более 0,05;

ванадий - 0,015-0,055;

висмут - 0,005-0,02;

азот - 0,004-0,015;

железо и примеси - остальное.

Введение висмута в заданном интервале и повышенное содержание серы в совокупности приводят к повышению в 1,2-1,4 раза стойкости инструмента, используемого при изготовлении деталей из заявленной стали в зависимости от вида механической обработки (фрезерование, сверление, шлифование, резьба).

Минимальное содержание висмута в стали 0,005% обусловлено достижением обрабатываемости, удовлетворяющей потребителя. Максимальное содержание 0,02% - экспериментально подобрано для оптимальных условий разливки на МНЛЗ, соблюдения требований по предельно - допустимой концентрации (ПДК) висмута в воздухе (установлена на уровне 0,5 мг/м3).

Количественное содержание серы ниже 0,015% приводит к снижению приемлемого уровня обрабатываемости. Содержание серы выше 0,09% приводит к снижению ударной вязкости (значению работы удара) заявленной стали.

Практический пример выполнения

Выплавка заявленной марки стали проводится на ЗАО «Омутнинский металлургический завод» в сталеплавильном агрегате. В СПА выплавляют сталь основного состава, содержащую углерод, марганец, кремний, железо и неизбежные примеси, после нагрева до 1620-1640°C выпускают в сталеразливочный ковш. Раскисление стали алюминием проводят на сливе из сталеплавильного агрегата в ковш, вводят в донную зону ковша компоненты для раскисления при оптимальном соотношении [Mn]/[Si]≤3. Проводится достаточно глубокое раскисление стали вторичным алюминием для получения оптимальных условий всплытия образовавшихся крупных оксидов алюминия. Дополнительно контролируется кислород (не более 0,001% на предлагаемой марке стали).

После выпуска плавки из СПА производят удаление печного шлака из сталеразливочного ковша. При внепечной обработке с продувкой металла аргоном наводят известково-глиноземистый шлак присадками извести и алюмосодержащего материала. Получают марочное содержание основных элементов (углерод, марганец, кремний) и раскисленный рафинировочный «белый» шлак.

Ванадий вводят в виде кускового ферросплава до достижения целевой концентрации. Затем нагревают металл до температуры, гарантирующей заданный перегрев металла над температурой ликвидус стали в промежуточном ковше при разливке на МНЛЗ, с учетом существующих тепловых потерь и последующего легирования серой.

Ввод серы в сталь осуществляют порошковой проволокой при помощи трайб-аппарата после загущения шлака магнезитовым порошком.

Ввод висмута в сталь осуществляют порошковой проволокой с наполнителем MnBi (20/80) после дополнительного загущения магнезитовым порошком.

Разливку на МНЛЗ производят с защитой металла от вторичного окисления способом «под уровень». Оголение поверхности металла в промковше (искрение) не допускают. В течение разливки шлаковый покров в промежуточном ковше загущают разовыми присадками магнезитового порошка 5-10 кг.

Полученную непрерывно литую заготовку прокатывают на станах горячей прокатки по технологическим инструкциям и схемам прокатки ЗАО «ОМЗ». Получают горячекатаный профиль для изготовления петель дверей автомобиля.

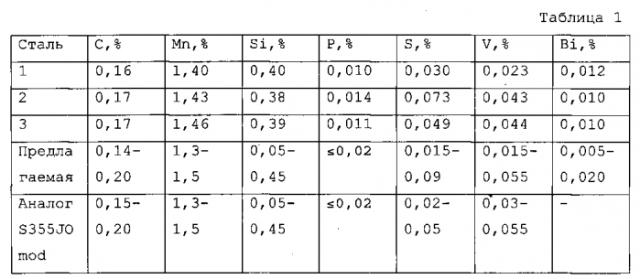

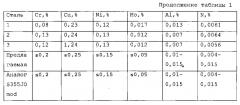

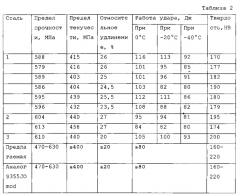

Произвели три плавки с предложенным составом модифицированной стали. Полученный химический состав в сравнении с прототипом приведен в таблице 1. Результаты исследования механических свойств известной и предлагаемой стали приведены в таблице 2.

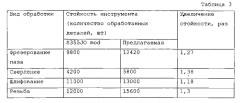

Опытно-промышленные испытания по критерию стойкости инструмента провела фирма «EDSCHA», изготавливающая петли дверей автомобилей различных типоразмеров. В таблице 3 приведены результаты испытаний предлагаемой стали. Продукция с указанными параметрами удовлетворила потребителей фирмы. Поступило предложение о замене марки стали S355JO mod всех поставляемых горячекатаных профилей на предлагаемую как наиболее удовлетворяющую условиям обработки и эксплуатации.

Таким образом, предложенный химический состав позволяет получить сталь с повышенной в 1,2-1,4 раза обрабатываемостью резанием на металлорежущих станках по всему сечению и объему проката с сохранением механических свойств, на уровне низколегированной конструкционной стали повышенной прочности при изготовлении горячекатаных автомобильных компонентов.

Источники информации

1. Патент на изобретение №2505618. RU.

Горячекатаный прокат из низкоуглеродистой низколегированной конструкционной стали повышенной прочности и обрабатываемости резанием, содержащей углерод, кремний, марганец, фосфор, серу, азот, медь, молибден, ванадий, железо и примеси, отличающийся тем, что сталь дополнительно содержит висмут при следующем соотношении компонентов, мас.%:

| углерод | 0,14-0,20 |

| марганец | 1,3-1,5 |

| кремний | 0,05-0,45 |

| фосфор | не более 0,02 |

| сера | от более 0,05 до 0,09 |

| медь | не более 0,25 |

| молибден | не более 0,05 |

| ванадий | 0,015-0,055 |

| висмут | 0,005-0,02 |

| азот | 0,004-0,015 |

| железо и примеси | остальное |