Плазменная горелка

Иллюстрации

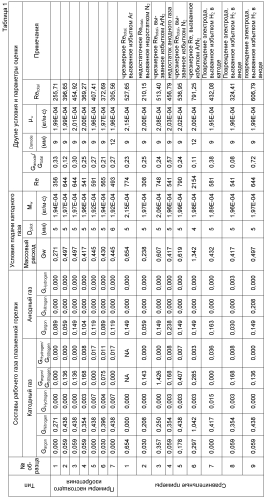

Показать всеИзобретение относится к области плазменной техники. Плазменная горелка содержит каскад между катодом и анодом. Каскад является межэлектродной вставкой. Внутренняя область каскада имеет такую форму, что диаметр внутренней области последовательно увеличивается на множестве ступеней со стороны катода в сторону анода. Выходная мощность плазменной горелки обеспечивается не за счет увеличения электрического тока, а за счет увеличения электрического напряжения дуги. Таким образом, срок службы каждого из электродов, т.е. катода и анода, заметно увеличивается. Кроме того, поскольку во внутренней области каскада генерируется квазиламинарный поток плазмы, флуктуация выходной мощности плазменной струи снижается. На выходной стороне анода формирующего сопла предусмотрен модуль боковой защиты, генерирующий защитную газовую струю, которая является коаксиальной, кольцевой и низкоскоростной. Это позволяет генерировать плазменную струю, имеющую низкое число Рейнольдса плазмообразующего газа, с квазиламинарным потоком, издающую низкий шум, диаметр поперечного сечения которой увеличивается стабильным образом, имеющую большую длину плазмы и содержащую аргон, азот и водород. Технический результат - повышение эффективности плазменной обработки. 17 з.п. ф-лы, 11 ил., 2 табл.

Реферат

Область техники

[0001] Настоящее изобретение относится к плазменной горелке, содержащей каскад (межэлектродную вставку), используемой при обработке поверхности, например, плазменном напылении с использованием высокопроизводительной плазменной обработки, обработке огнеупорных порошковых материалов и плазмохимической обработке.

Уровень техники

[0002] В общем случае электродуговая плазменная горелка непереносного типа, например, традиционно общеизвестна в технике как плазменная горелка, используемая при осуществлении обработки поверхности, например, плазменного напыления и т.д. и сварки стальных пластин. Кроме того, на участках обработки поверхности, например, плазменного напыления и т.д., обработки огнеупорных порошковых материалов и плазмохимической обработки, в настоящее время чаще всего используется плазменная горелка, которая подает рабочий газ интенсивным и вихревым образом. Кроме того, такая плазменная горелка сконфигурирована так, что рабочий газ поступает в относительно короткий электроразрядный канал, и генерируется турбулентная плазменная струя (например, PlazJet: зарегистрированный товарный знак/TAFA Corporation, 100HE Axial Feed Liquid Precursor Plasma Spray (зарегистрированный товарный знак)/Progressive Surface Corporation, F4, F8, 9MB (зарегистрированный товарный знак)/SULZER METCO Corporation, и т.д.).

[0004] Кроме того, предложенная плазменная горелка содержит катод, анод и каскад, предусмотренный между катодом и анодом, причем катод, анод и каскад изолированы друг от друга и сконфигурированы с индивидуальным водяным охлаждением (см., например, патентный документ 1). Согласно плазменной горелке, раскрытой в патентном документе 2, предусмотрены анодный газ и катодный газ, проходящий через катод. Кроме того, плазменная горелка, раскрытая в патентном документе 2, сконфигурирована так, что электрическое напряжение подается между катодом и анодом, и генерируется плазма. Согласно плазменной горелке, раскрытой в патентном документе 2, предусмотрен каскад. В результате расстояние между катодной точкой на катоде и анодной точкой на аноде увеличивается. Следовательно, электрическое напряжение повышается, и облегчается формирование (псевдо) ламинарной плазменной струи.

[Патентный документ 1] Японская патентная заявка, не прошедшая экспертизу, первая публикация № 2010-82697.

Раскрытие изобретения

Задачи изобретения

[0005] Однако традиционная плазменная горелка, сконфигурированная вышеописанным образом, имеет следующие недостатки:

(1) Турбулентная плазменная струя вытекает из формирующего сопла, образуя вихрь. Поскольку турбулентная плазменная струя активно смешивается с окружающей, низкотемпературной атмосферой, турбулентная плазменная струя быстро теряет свою энтальпию. В результате длина зоны, в которой металлический лист и порошок и т.п. могут эффективно нагреваться, не более чем от пяти до семи раз превышает длину измерения внутреннего диаметра сопла в осевом направлении формирующего сопла. Этого недостаточно для эффективной обработки частицы при обработке огнеупорного порошкового материала (например, оксидов, карбидов, нитридов и пр.). Дело в том, что участок, подлежащий обработке, подвергается воздействию высокотемпературной сердцевины струи, в течение короткого периода времени. Согласно последовательности технического процесса для осуществления обработки поверхности необходимо, чтобы плазменная струя была низкоскоростной, малошумной, относительно длинной (т.е. большей или равной 150 мм) и имела большой диаметр.

[0006] (2) Когда частица с низкой теплопроводностью (например, Al2O3, ZrO2 и т.д.) остается в области плазменной струи, так что температура газа удовлетворяет условию T>Tmp (Tmp обозначает температуру плавления материала), и время, в течение которого частица с низкой теплопроводностью остается в области плазменной струи, недостаточно, частица, которая не полностью расплавлена, может оказываться на периферии плазменной струи. В то же время такая частица (частица с низкой теплопроводностью), которая не полностью расплавлена, может испаряться в приосевой зоне плазменной струи. В результате возникает проблема, состоящая в том, что теплообмен между плазмой и частицей уменьшается, и, таким образом, эффективность силовой обработки снижается.

[0007] (3) Когда температурный градиент и/или скорость в радиальном направлении турбулентного потока газа слишком велики, существует высокая вероятность того, что появится частица, которая полностью не расплавлена, или частица, которая расплавлена лишь частично.

[0008] (4) Когда частота спектра турбулентной пульсации приблизительно 1-5 кГц, обусловленная крупномасштабным дуговым шунтированием, добавляется к внутреннему скоростному или температурному градиенту плазменной струи, генерируется значительная величина несоответствия в отношении скорости частицы и температуры локальной части и поперечного сечения плазменной струи. В результате характеристикам конечного продукта недостает однородности.

[0009] (5) Согласно традиционной плазменной горелке, контакт дуги с поверхностью анода ограничен. Следовательно, поле температур и скоростей истекающей плазменной струи становится неосесимметричной. Для решения этой проблемы обычно увеличивают величину вихревой силы рабочего газа. В результате пятно дуги вращается на поверхности анода. Однако, когда скорость течения рабочего газа мала, т.е. при малом числе Рейнольдса, не удается получить вихревой эффект, обусловленный давлением газа. Таким образом, вышеозначенное решение увеличения величины вихревой силы рабочего газа не удается эффективно применять. Другое решение состоит в установке соленоида, покрывающего анод, таким образом, в применении электромагнитного вихреобразования. Однако, когда применяется это решение, конструкция плазменной горелки существенно усложняется, тогда как вышеописанные проблемы не получают адекватного решения.

[0010] (6) Когда плазменная струя закручивается, значительное количество частиц движется к внешней периферийной части плазменной струи. Таким образом, эффективность нагрева частицы снижается. Кроме того, поскольку вихревая плазменная струя обычно турбулентна, длина плазменной струи относительно коротка.

[0011] (7) Вследствие турбулентности плазменного потока, уровень шума чрезвычайно повышается. Уровень шума может составлять 120-130 дБ.

[0012] Настоящее изобретение призвано решать каждую из вышеописанных проблем. Другими словами, настоящее изобретение призвано обеспечить плазменную горелку, содержащую каскад (электрически изолированную межэлектродную вставку) между катодом и анодом. Плазменная горелка может осуществлять обработку поверхности, например, плазменное напыление, с использованием высокопроизводительной плазменной обработки, обработки огнеупорных порошковых материалов и плазмохимической обработки и т.д., с высокой степенью эффективности.

Пути решения проблем

[0013] Авторы настоящего изобретения тщательно проанализировали пути решения рассмотренных выше проблем. Прежде всего, в качестве одного из решений поставленных выше проблем авторы изобретения предлагают способ генерации длинной плазменной струи, которая является квазиламинарным потоком (с малой скоростью течения), имеющей высокую энтальпию. Способ также предусматривает генерацию длинной плазменной струи. Поскольку газ струи движется вихревым образом, величина потока ограничивается наименьшим возможным значением. В этом случае предполагается, что величины потока достаточно, чтобы дуга могла контактировать с анодом стабильным образом. При этом, в результате вязкой диссипации, вращательный элемент скорости газа ограничивается маршрутом разряда. Кроме того, на формирующем выходе плазменной горелки количество холодного газа, примешивающегося из окружающей атмосферы, значительно снижается.

[0014] В то же время плазменная горелка содержит каскад (межэлектродную вставку). Это позволяет решить почти все вышеописанные проблемы. В этом случае длина электрической дуги значительно больше, чем в плазменной горелке “самостабилизирующегося типа”. Предполагая, что все остальные условия неизменны, выходная мощность плазменной струи возрастает не вследствие увеличения электрического тока, а вследствие увеличения электрического напряжения дуги. Кроме того, поскольку плазменная горелка сконфигурирована так, что высокоэлектропроводный газ отдельно поступает в промежуток между каскадом и анодом, можно предотвратить ограничение контакта дуги с поверхностью анода. В этом случае, поскольку степень контакта дуги с поверхностью равномерно распределена, плазменная струя становится осесимметричной на формирующем выходе сопла выброса.

[0015] Согласно важному техническому аспекту обработки материалов, желательно, чтобы плазменная струя была достаточно длинной, и чтобы диаметр поперечного сечения плазменной струи был велик. Обычно диаметр выбрасываемой плазменной струи определяется маршрутом электрической дуги, а также внутренним диаметром формирующего сопла. При малой величине потока рабочего газа плазменной горелки проблематично увеличить диаметр плазменной струи. Дело в том, что увеличение диаметра плазменной струи противоречит различным аспектам, например, стабилизации плазменной струи в широком диапазоне, поддержанию однородной температуры рабочего газа плазменной горелки и поддержанию однородного распределения скоростей поперечного сечения рабочего газа плазменной горелки. Таким образом, насколько известно авторам настоящего изобретения, усовершенствование электродуговой плазменной горелки никогда не оценивалось для решения вышеописанных проблем.

[0016] Согласно общеизвестным плазменным горелкам, установленным на всех коммерчески доступных сварочных устройствах, длина плазменной дуги относится к “самостабилизирующемуся типу”. Длина плазменной дуги фиксируется ступенью, в направлении которой диаметр уменьшается от катода к аноду. По сравнению с вышеописанными традиционными плазменными горелками, плазменная горелка согласно настоящему изобретению обладает, например, следующими преимуществами:

(1) Между катодом и анодом предусмотрен каскад (межэлектродная вставка). В результате выходная мощность плазменной горелки обеспечивается не за счет увеличения электрического тока, а за счет увеличения электрического напряжения дуги. В результате срок службы каждого из электродов, т.е. катода и анода, заметно увеличивается.

[0017] (2) Поскольку предусмотрен каскад, степень крупномасштабных пульсаций длины плазменной дуги можно значительно уменьшить. Следовательно, флуктуацию выходной мощности выбрасываемой плазменной струи можно снизить на один порядок и более.

[0018] (3) Плазменная дуга контактирует с поверхностью анода, как если бы плазменная дуга была распределенной. Следовательно, поле температур и скоростей плазменной струи становится осесимметричным. Кроме того, можно снизить степень пульсации электрического напряжения и выходной мощности дуги.

[0019] (4) В соответствии с потребностями специализированной обработки, воздух используется в качестве плазмообразующего газа. Это позволяет значительно сократить затраты, необходимые для осуществления процедуры с использованием плазменной технологии. Кроме того, можно значительно сократить период окупаемости оборудования.

[0020] (5) Квазиламинарную плазменную струю можно использовать как концентрированный источник тепла. В этом случае эффективность нагрева поверхности может заметно превышать 90%. Кроме того, при напылении керамического порошка с низкой теплопроводностью также можно повысить эффективность термического напыления.

[0021] Настоящее изобретение сделано согласно вышеизложенным соображениям. Настоящее изобретение использует описанные ниже конфигурации.

[0022] В частности, плазменная горелка согласно настоящему изобретению является плазменной горелкой каскадного типа, содержащей каскад между катодом и анодом. Плазменная горелка генерирует плазменную струю посредством подачи электрического напряжения между катодом и анодом. При этом катод содержит медную часть основного тела, содержащую конструкцию водяного охлаждения и стержневидный вольфрамовый отрицательный электрод, вставленный в медную часть основного тела. Между катодом и каскадом дополнительно предусмотрена направляющая деталь. Направляющая деталь электрически изолирована от катода и анода. Направляющая деталь также содержит конструкцию водяного охлаждения. Между направляющей деталью и анодом предусмотрен каскад. Каскад содержит либо единичный компонент, имеющий внутреннюю область, расширяющуюся множественными ступенями в сторону анода, либо множество компонентов, электрически изолированных друг от друга. Каскад электрически изолирован от катода и анода. Каскад сконфигурирован как межэлектродная вставка, содержащая конструкцию водяного охлаждения. Анод является медным компонентом, содержащим конструкцию водяного охлаждения. Плазменная горелка дополнительно содержит формирующее сопло, присоединенное таким образом, что оно электрически изолировано от анода. Внутренняя область формирующего сопла расширяется множественными ступенями по направлению к аноду. Формирующее сопло также содержит конструкцию водяного охлаждения. Плазменная горелка дополнительно содержит модуль боковой защиты, препятствующий притоку газа из окружающей среды за счет генерации коаксиальной, кольцевой и низкоскоростной защитной газовой струи, таким образом, препятствующий поступлению кислорода в формирующее сопло и плазменную струю, выбрасываемую из формирующего сопла.

[0023] Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: диаметр Dcathode наконечника отрицательного электрода, предусмотренного на катоде, соответствует уравнению (1) {Dcathode=2+[(I-100)/100] (мм)}. В уравнении (1), [x] - целая часть x, выражения, заключенного в скобки. I - электрический ток дуги (А) в пределах 100≤I≤400 (А).

[0024] Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: диаметр Dpilot части центрального отверстия направляющей детали и диаметр Dcathode наконечника отрицательного электрода, предусмотренного на катоде, соответствуют уравнению {Dpilot>Dcathode}.

Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: предусмотрен перепускной канал в обход центрального отверстия, предусмотренного в направляющей детали. Рабочий газ для генерации плазмы проходит со стороны катода в сторону каскада за счет прохождения через по меньшей мере одно из центрального отверстия или перепускных каналов.

[0025] Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: ширина h={(Dpilot-Dcathode)/2} зазора между направляющей деталью и отрицательным электродом, предусмотренным на катоде, соответствует уравнению (2) {2Gw/[ρw(Dpilot-Dcathode)uw,sound]<h} и уравнению (3) {h<2Gw/πμwRecrit-Dcathode/2}. При этом минимальное значение ширины h зазора является таким значением, что средняя массовая скорость рабочего газа плазменной горелки, присутствующего в кольцевом зазоре между отрицательным электродом и направляющей деталью, меньше скорости звука плазмообразующего газа при начальной температуре. Кроме того, максимальное значение ширины h зазора является таким значением, что при заранее определенном массовом расходе Gw рабочего газа плазменной горелки число Рейнольдса Re={4Gw/πDpilotμw}, соответствующее состоянию рабочего газа плазменной горелки на входе направляющей детали, меньше критического числа Рейнольдса Recrit=2100. Критическое число Рейнольдса это значение, при котором поток газа внутри трубы переходит в турбулентное состояние.

[0026] Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: каскад содержит множество компонентов. Между каждым из множества компонентов и между каскадом и катодом и анодом предусмотрены уплотнительное кольцо и изолирующее керамическое кольцо. Промежуток между каждым из множества компонентов и промежуток между каскадом и катодом и анодом соединены, будучи при этом электрически изолированы.

[0027] Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: диаметр каскада последовательно возрастает одной или более ступенями со стороны направляющей детали в сторону анода. Длина Li (мм) каждой ступени в направлении выброса плазменной струи соответствует уравнению {5≤Li(мм)≤15}.

Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: диаметр каскада последовательно возрастает одной или более ступенями в сторону анода. Когда длина i-ой позиции каскада со стороны направляющей детали в направлении выброса плазменной струи представлена как Li (мм) и размер ступени в радиальном направлении представлен как Δri (мм), Li (мм) и Δri (мм) в каждой из ступеней соответствуют уравнению {4,5≤Li/Δri≤15}.

Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: межэлектродная длина (между наконечником катода и входом анода) L между наконечником отрицательного электрода, предусмотренным на катоде, и наконечником анода со стороны каскада соответствует уравнению {50≤L(мм)≤150}.

[0028] Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: анод содержит проточный канал, содержащий канал подвода плазмы, цилиндрический проточный канал и гладкую внутреннюю стенку. Канал подвода плазмы соединен с выходной стороной каскада и содержит конический участок, сужающийся от входной стороны к выходной стороне. Цилиндрический проточный канал соединен с каналом подвода плазмы и стабилизирует плазму благодаря тому, что имеет одинаковый диаметр к выходной стороне. Кроме того, внутренний диаметр Danode цилиндрического проточного канала анода и диаметр Dpilot части центрального отверстия направляющей детали соответствуют уравнению {1,5≤Danode/Dpilot≤2,8}.

[0029] Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: суммарный массовый расход газа Gtotal соответствует уравнению (4) {100≤Retotal≤500} и уравнению (5) {0,15Gtotal≤Ganode≤0,3Gtotal}. При этом Retotal (= 4Gtotal/πDanodeμ) в уравнении (4) и уравнении (5) обозначает число Рейнольдса, вычисленное в поперечном сечении выходной стороны анода. Gtotal в обобщенном уравнении (6) { G t o t a l = ∑ j G j } обозначает суммарный массовый расход газа (в граммах в секунду) j-го элемента газовой смеси, содержащейся в плазме и анодном защитном газе Gj.

[0030] Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: газовая смесь, содержащаяся в плазме, такова, что максимальное значение относительного массового расхода каждого из аргона, азота и водорода соответствует первому уравнению {GArgon/GNitrogen=0,4} и второму уравнению {GHydrogen/GNitrogen=0,04}.

Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: формирующее сопло, содержащее конструкцию водяного охлаждения, содержит внутреннюю область, имеющую такую форму, что диаметр внутренней области последовательно возрастает со стороны анода к формирующему выходу, причем формирующее сопло соединено с анодом, будучи при этом электрически изолировано от него.

[0031] Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: отношение между внутренним диаметром Dexit на выходе формирующего сопла и внутренним диаметром Danode цилиндрического проточного канала анода соответствует уравнению {1,5≤Dexit/Danode≤2,5}.

Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: диаметр формирующего сопла последовательно возрастает на протяжении одной или более ступеней по направлению к формирующему выходу. Когда длина i-ой позиции формирующего сопла со стороны анода в направлении выброса плазменной струи представлена как LNi (мм), и размер ступени в радиальном направлении представлен как Δri (мм), LNi (мм) и Δri (мм) соответствуют уравнению {5≤LNi/Δri≤10}. При этом выполняется {1≤i≤M-1} неравенство, где M - количество ступеней.

[0032] Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: модуль боковой защиты использует газ, по меньшей мере один из газообразного аргона и газообразного азота или их газовой смеси, выбрасываемый из множества каналов, которые образуют кольцо вокруг плазменной струи и размещены коаксиально и осесимметрично, в качестве защитной газовой струи.

[0033] Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: внутренняя область каскада имеет такую форму, что диаметр внутренней области последовательно возрастает множеством ступеней в сторону анода. При этом количество ступеней составляет от четырех до десяти.

Кроме того, вышеописанная плазменная горелка может быть сконфигурирована следующим образом: внешний диаметр участка катода, каскада, анода и формирующего сопла, имеющего наибольший диаметр, меньше или равен 70 мм. Кроме того, максимальная длина, объединяющая длину катода, длину каскада, длину анода и длину формирующего сопла, меньше или равна 300.

Результаты изобретения

[0034] Согласно плазменной горелке на основе настоящего изобретения, между катодом и анодом предусмотрен каскад. Каскад является межэлектродной вставкой. Кроме того, каскад имеет такую конструкцию, что диаметр внутренней области каскада последовательно возрастает от катодной стороны каскада к анодной стороне каскада. Согласно настоящему изобретению, предусмотрен каскад, имеющий вышеописанную конструкцию. В результате выходную мощность плазменной горелки можно получить за счет увеличения электрического напряжения дуги, а не за счет увеличения электрического тока. Таким образом, можно увеличить срок службы каждого из электродов, т.е. катода и анода. Кроме того, поскольку внутренняя область каскада выполнена в такой форме, что диаметр каскада последовательно возрастает, во внутренней области каскада создается квазиламинарный поток плазмы. Следовательно, можно снизить флуктуацию выходной мощности плазменной струи. Кроме того, можно снизить затраты на эксплуатацию и обработку. Следовательно, можно получить плазменную горелку, которая может осуществлять обработку поверхности, с использованием высокопроизводительной плазмы, с высокой степенью эффективности.

Краткое описание чертежей

[0035] Фиг.1 - вид в разрезе, демонстрирующий конструкцию плазменной горелки согласно варианту осуществления настоящего изобретения.

Фиг.2A - вид в разрезе, демонстрирующий конструкцию плазменной горелки согласно варианту осуществления настоящего изобретения. На фиг.2A показано состояние, в котором рабочий газ плазменной горелки втекает из центрального отверстия направляющей детали в сторону каскада.

Фиг.2B - вид в разрезе, демонстрирующий конструкцию плазменной горелки согласно варианту осуществления настоящего изобретения. На фиг.2B показано состояние, в котором рабочий газ плазменной горелки втекает из перепускного канала и центрального отверстия направляющей детали в сторону каскада.

Фиг.2C - вид в разрезе, демонстрирующий конструкцию плазменной горелки согласно варианту осуществления настоящего изобретения. На фиг.2C показано состояние, в котором рабочий газ плазменной горелки втекает в сторону каскада, когда угол наклона оси, показанного на фиг.2B, перепускного канала от осевого направления плазменной горелки равен α/2 градусов.

Фиг.3 - вид в разрезе, демонстрирующий конструкцию плазменной горелки согласно варианту осуществления настоящего изобретения. На фиг.3 показан каскад, содержащий множество компонентов, электрически изолированных друг от друга.

Фиг.4 - вид в разрезе, демонстрирующий конструкцию плазменной горелки согласно варианту осуществления настоящего изобретения. На фиг.4 показан анод, который является положительным электродом, и формирующее сопло, которое предусмотрено электрически изолированным от анода.

Фиг.5A - вид в разрезе, демонстрирующий конструкцию плазменной горелки согласно варианту осуществления настоящего изобретения. На фиг.5A показан пример формирующего сопла, которое предусмотрено электрически изолированным от анода. Формирующее сопло, показанное на фиг.5A, содержит внутреннюю область, имеющую такую форму, что диаметр внутренней области последовательно возрастает с множеством обращенных назад ступеней. В результате диаметр поперечного сечения выбрасываемой плазменной струи увеличивается.

Фиг.5B - вид в разрезе, демонстрирующий конструкцию плазменной горелки согласно варианту осуществления настоящего изобретения. На фиг.5B показан пример формирующего сопла, которое предусмотрено электрически изолированным от анода. Формирующее сопло, показанное на фиг.5B, содержит внутреннюю область, имеющую такую форму, что диаметр внутренней области последовательно возрастает с множеством обращенных назад ступеней. В результате диаметр поперечного сечения выбрасываемой плазменной струи увеличивается.

Фиг.5C - вид в разрезе, демонстрирующий конструкцию плазменной горелки согласно варианту осуществления настоящего изобретения. На фиг.5C показан пример формирующего сопла, которое предусмотрено электрически изолированным от анода. Формирующее сопло, показанное на фиг.5C, содержит внутреннюю область, имеющую такую форму, что диаметр внутренней области последовательно возрастает с множеством обращенных назад ступеней. В результате диаметр поперечного сечения выбрасываемой плазменной струи увеличивается.

Фиг.6A - схема, демонстрирующая плазменную горелку согласно варианту осуществления настоящего изобретения. На фиг.6A показана линия потока защитной газовой струи (газа боковой защиты) в зоне вблизи формирующего сопла, в том числе линия внутреннего потока и линия внешнего потока. Линия потока, показанная на фиг.6A, начинается с кольцевой прорези в радиальном направлении плазменной горелки.

Фиг.6B - схема, демонстрирующая плазменную горелку согласно варианту осуществления настоящего изобретения. На фиг.6B показано низкоскоростное векторное поле потока газа боковой защиты, выбрасываемого из кольцевой прорези.

Перечень ссылочных позиций

[0036] 100 - плазменная горелка

1 - катод (совокупность отрицательных электродов)

11 - основное тело

12 - отрицательный электрод

12a - наконечник

13 - канальная конструкция, включающая в себя конструкцию водяного охлаждения

2, 2A, 2B - направляющая деталь

22 - центральное отверстие

24, 24a, 24b - перепускной канал

3 - каскад (межэлектродные вставки, электрически изолированные друг от друга)

3A, 3B, 3C, 3D, 3E - компонент (каскад)

3a - вход

3b - выход

31 - внешнее боковое изолирующее тело

32 - внутреннее боковое изолирующее тело

33 - конструкция водяного охлаждения

34 - уплотнительное кольцо

35 - изолированное керамическое кольцо

4 - анод

4a - торцевая часть (вход)

4b - выход

4A - проточный канал

41 - канал подвода плазмы

41a - коническая часть

42 - круглый проточный канал

43 - корпус анода

43a - газовый вход

44 - вихревое кольцо

45 - медный положительный электрод

46 - изолирующее кольцо

5 - формирующее сопло (формирующее сопло, содержащее электрически изолированную внутреннюю область, имеющую такую форму, что диаметр внутренней области последовательно возрастает)

5a - торцевая часть

51 - формирующий выход

52 - ступень

53 - формирующая торцевая поверхность

6 - модуль боковой защиты

62 - прорезь для газа (кольцевая прорезь для газа)

A - катодный газ (рабочий газ плазменной горелки)

B - анодный газ (рабочий газ плазменной горелки)

C - плазмообразующий газ

D - плазменная струя

E - струя боковой защиты (газ боковой защиты)

Предпочтительные варианты осуществления изобретения

[0037] Далее, вариант осуществления плазменной горелки согласно настоящему изобретению описан со ссылкой на фиг.1-6. Нижеследующий вариант осуществления описан подробно для облегчения понимания сущности настоящего изобретения. Таким образом, нижеследующее описание никоим образом не ограничивает настоящее изобретение, если не указано обратное.

[0038] Согласно фиг.1, плазменная горелка 100 согласно настоящему варианту осуществления является плазменной горелкой каскадного типа. Плазменная горелка 100 сконфигурирована так, что каскад 3 предусмотрен как межэлектродная вставка между катодом 1 и анодом 4. Согласно плазменной горелке 100, плазменная струя формируется посредством подачи электрического напряжения между катодом 1 и анодом 4.

[0039] Как показано на фиг.2A, 2B и 2C, катод 1 содержит медную часть 11 основного тела и отрицательный электрод 12. Часть 11 основного тела содержит канальную конструкцию, включающую в себя конструкцию 13 водяного охлаждения (конструкция водяного охлаждения). Отрицательный электрод 12 является стержневидным, включает в себя вольфрам и вставлен в часть 11 основного тела. Кроме того, катод 1, проиллюстрированный на фиг.2A, 2B и 2C, содержит газовый вход 1a, через который нагнетается катодный газ (рабочий газ плазменной горелки) A. Катод 1 сконфигурирован так, что часть 11 основного тела закреплена в держателе 10 горелки.

[0040] Кроме того, как показано на фиг.1, 2 между катодом 1 и каскадом 3 предусмотрена направляющая деталь. Направляющая деталь 2 электрически изолирована от катода 1 и анода 4. Направляющая деталь 2 также содержит конструкцию водяного охлаждения, которая не показана. Согласно примеру, показанному на фиг.2A, 2B и 2C, направляющая деталь 2 закреплена в держателе 10 горелки, как в случае катода 1.

[0041] Каскад 3 располагается между направляющей деталью 2 и анодом 4. Каскад 3 содержит либо единичный компонент, содержащий внутреннюю область, расширяющуюся последовательно на протяжении множественных ступеней в сторону анода 4, либо множество компонентов, электрически изолированных друг от друга. Согласно примеру, показанному на фиг.1, каскад 3 содержит пять компонентов 3A-3E. Каскад 3 электрически изолирован от катода 1, направляющей детали 2 и анода 4. Кроме того, каскад 3 сконфигурирован как межэлектродная вставка, содержащая канальную конструкцию, включающую в себя конструкцию 33 водяного охлаждения. Кроме того, согласно каскаду 3, проиллюстрированному на фиг.3, периметр тела сконфигурирован в виде цилиндра, содержащего внешнее боковое изолирующее тело 31 и внутреннее боковое изолирующее тело 32. Промежуток, предусмотренный между внешним боковым изолирующим телом 31 и компонентами 3A-3E, сконфигурирован как канальная конструкция, включающая в себя конструкцию 33 водяного охлаждения, охлаждаемую проточной водой. Кроме того, между всеми компонентами 3A-3E предусмотрены уплотнительное кольцо 34 и изолированное керамическое кольцо 35. Уплотнительное кольцо 34 предусмотрено на внешней стороне, а керамическое кольцо 35 предусмотрено на внутренней стороне. Уплотнительное кольцо 34 и керамическое кольцо 35 соединены так, что каждый из компонентов 3A-3E изолирован.

[0042] Каскад 3 сконфигурирован так, что катодный газ (рабочий газ плазменной горелки) A втекает со стороны входа 3a, смешивается с анодным газом (рабочим газом плазменной горелки) B во внутренней области, генерирует плазму в качестве плазмообразующего газа C и может выбрасываться со стороны выхода 3b.

[0043] Кроме того, согласно настоящему варианту осуществления, возможна конфигурация, в которой уплотнительное кольцо 34 и изолированное керамическое кольцо 35 также предусмотрены между каскадом 3, катодом 1 (направляющей деталью 2) и анодом 4. Согласно примеру, показанному на фиг.3, уплотнительное кольцо 34 и изолированное керамическое кольцо 35 предусмотрены на стороне катода 1A (стороне направляющей детали 2) компонента 3A.

[0044] Как описано выше, каскад 3 согласно настоящему варианту осуществления сконфигурирован как межэлектродная вставка, содержащая множество компонентов 3A-3E, которые электрически изолированы друг от друга. В то же время каскад 3 сконфигурирован электрически изолированным между катодом 1 (направляющей деталью 2) и анодом 4. Когда рабочее напряжение, подаваемое на плазменную горелку, возрастает, например, количество компонентов каскада 3, имеющего вышеописанную конфигурацию, может увеличиваться. Таким образом, каскад 3 можно возбуждать более высоким электрическим напряжением путем увеличения количества ступеней в конфигурации.

[0045] Анод 4 представляет собой медную деталь, содержащую канальную конструкцию, включающую в себя конструкцию 43 водяного охлаждения. Кроме того, плазменная горелка 100 согласно настоящему изобретению содержит формирующее сопло 5. Формирующее сопло 5 соединено с анодом 4, будучи при этом электрически изолированным от анода 4. Форма внутренней области формирующего сопла 5 расширяется множественными ступенями к противоположной стороне анода 4. Кроме того, формирующее сопло 5 содержит непоказанную конструкцию водяного охлаждения.

[0046] Анод 4 соединен, как показано на фиг.1, поэтому торцевая часть 4a электрически изолирована от выхода 3b каскада 3. Кроме того, анод 4, показанный на схеме, содержит проточный канал 4A, содержащий канал 41 подвода плазмы и круглый проточный канал 42. Канал 41 подвода плазмы содержит коническую часть 41a, которая плавно сужается в сторону выхода 4b. Круглый проточный канал 42 стабилизирует плазму за счет того, что соединен с каналом 41 подвода плазмы, и за счет того, что имеет один и тот же диаметр в сторону выхода 4b. Кроме того, в канале 41 подвода плазмы предусмотрено вихревое кольцо 44 в позиции, соединяющей с выходом 3b каскада 3. Кроме того, на выходе 4b предусмотрено изолирующее кольцо 46, соединяющее с формирующим соплом 5. Анод 4 содержит вход 43a, через который поступает анодный газ B. Этот вход 43a соединен с каналом 41 подвода плазмы.

[0047] Согласно фиг.4, торцевая часть 5a формирующего сопла 5 соединена с выходной стороной 4b анода 4 через изолирующее кольцо 46, благодаря чему, формирующее сопло 5 электрически изолировано от анода 4. Формирующее сопло 5 содержит внутреннюю область, последовательно расширяющуюся множественными ступенями 52. Таким образом, формирующее сопло 5 сконфигурирован так, что плазменная струя D может формироваться стабильным образом, будучи выбрасываема из формирующего выхода 51. Согласно примеру, показанному на фиг.4, формирующее сопло 5 содержит обращенную назад ступень, содержащую две ступени 52.

[0048] Плазменная горелка 100 содержит модуль 6 боковой защиты (см. фиг.6A, 6B), который генерирует защитную газовую струю (газ боковой защиты) E, которая является коаксиальной, кольцевой и низкоскоростной. Таким образом, предотвращается приток газа из окружающей среды. Следовательно, также предотвращается примешивание кислорода в начальную зону плазменной струи, вытекающей из формирующего сопла 5. Модуль 6 боковой защиты, проиллюстрированный на фиг.6A и 6B, содержит выпускное сопло (непоказанное) и кольцевую прорезь 62 для газа, сформированную на формирующей торцевой поверхности 53 формирующего сопла 5. Модуль 6 боковой защиты сконфигурирован так, что защитная газовая струя E, поступающая из выпускного сопла (непоказанного), течет в прорезь 62 для газа, в то же время рассеиваясь по формирующей торцевой поверхности 53 формирующего сопла 5. Кроме того, модуль 6 боковой защиты сконфигурирован так, что часть защитной газовой струи E распределяется по формирующей торцевой поверхности 53 формирующего сопла 5, втекает через формирующий выход 51 во внутреннюю область, выполненную в форме множественных ступеней, и достигает позиции ступени 52 вблизи входа, что более подробно описано ниже.

[0049] Как описано выше, плазменная горелка 100 согласно настоящему варианту осуществления содержит кат