Способ трехмерной печати изделий

Иллюстрации

Показать всеИзобретение относится к способу трехмерной печати плазменным напылением изделий различного назначения. Способ трехмерной печати изделий включает создание 3D-модели изделия, деление модели изделия на слои в поперечном сечении, нанесение слоя из порошкообразного материала плазменным напылением, последовательное воспроизведение соответствующих слоев в сечении до образования изделия. Каждый слой формируют в следующей последовательности: а) нанесение порошкообразного материала непрерывным плазменным напылением, б) нанесение порошкообразного материала дискретно в виде матрицы из крупных зерен, причем крупные зерна каждого последующего слоя наносят со смещением относительно предыдущего, по контуру сечения каждого слоя порошкообразный материал наносят микроплазменным напылением, последний слой завершают непрерывным плазменным напылением порошкообразного материала до образования ровной и гладкой внешней поверхности. Технический результат заключается в создании изделий повышенной прочности способом трехмерной печати с помощью плазменного напыления порошкообразных материалов, а также с возможностью выполнения изделий сложной геометрической формы. 3 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способам трехмерной печати плазменным напылением изделий различного назначения.

Из уровня техники широко известна технология плазменного напыления, в частности, для получения новых материалов, покрытий, для восстановления изношенных деталей, а также для трехмерной печати изделий.

Известен способ трехмерной печати изделий, в котором изделие может быть сформировано последовательным нанесением множества отдельных слоев с помощью плазменного напыления порошкообразного материала. В качестве материала используются металлические или керамические порошки, а также их смеси. Причем формирование отдельных слоев осуществляют двумя различными методами: слои большей толщины - посредством плазменного напыления, слои меньшей толщины - наплавкой лазерным лучом. Все слои формируются один на другом (US 6744005, МПК B23K 10/00, 11.10.1999 г.).

Известен также способ трехмерной печати изделий, включающий создание трехмерной модели на компьютере, деление модели на двухмерные слои, нанесение двухмерных слоев порошкового материала до образования изделия. Один из способов нанесения слоев из порошкообразного материала - способ плазменного напыления. Известное техническое решение предусматривает использование целого технологического комплекса производства изделий: плазменное напыление, лазерную наплавку для участков с повышенными требованиями к геометрической точности, фрезерную установку для механической обработки изделий, инструменты для нарезки резьбы, средства автоматического оптического контроля процесса, а также средства для трехмерного сканирования объекта-прототипа для его последующего тиражирования. (US 7020539, МПК G06F 19/00, 28.03.2006 г.).

Известен способ, в котором потоком плазмы частицы материала наносятся на подложку таким образом, что отдельные частицы материала привариваются к подложке или друг к другу без полного сплавления. Управление плазменной горелкой происходит таким образом, чтобы образовывалось трехмерное изделие или покрытие. Материал может быть в виде порошка или проволоки (металл, керамика, сплавы). После нанесения первого слоя наносятся следующие слои частиц, причем регулируются тепловые параметры, температура плазменной горелки, продолжительность нагрева, скорость подачи материала с целью получения изделия нужной формы, микроструктуры, физико-механических свойств и с требуемым соотношением количества пор и твердого вещества. (US 20090047439, МПК B05D 1/08, 16.08.2007 г.).

Суть известных способов в том, что в плазменную струю вводятся частицы порошкообразного материала, который нагревается до температуры плавления. Частицы порошка за счет высокой скорости и их частичного проплавления закрепляются на подложке, а затем на ранее нанесенных слоях.

К недостаткам известных способов следует отнести отсутствие в описании конкретных последовательных действий формирования слоев изделия, что подразумевает использование традиционного способа, а именно непрерывное плазменное напыление материала, т.е. сплошное, в некоторых случаях под углом к поверхности напыления. В результате крайне затруднительно, а иногда и невозможно получить целостные изделия, обладающие повышенной прочностью с требуемыми свойствами, поскольку при большом количестве слоев, наносимых традиционным способом, возникают механические напряжения, приводящие к отделению от подложки или растрескиванию. Другим недостатком является сложность и дороговизна конструкций, использование лазера высокой мощности, представляющего повышенную опасность для обслуживающего персонала.

Технический результат заключается в создании изделий повышенной прочности способом трехмерной печати с помощью плазменного напыления порошкообразных материалов, а также с возможностью выполнения изделий сложной геометрической формы.

Указанный технический результат достигается тем, что по способу трехмерной печати изделий, включающему создание 3D-модели изделия, деление модели изделия на слои в поперечном сечении, нанесение слоя из порошкообразного материала плазменным напылением, последовательное воспроизведение соответствующих слоев в сечении до образования изделия,

СОГЛАСНО ИЗОБРЕТЕНИЮ, каждый слой формируют в следующей последовательности: а) нанесение порошкообразного материала непрерывным плазменным напылением, б) нанесение порошкообразного материала дискретно в виде матрицы из крупных зерен;

причем зерна каждого последующего слоя наносят со смещением относительно предыдущего; по контуру сечения каждого слоя порошкообразный материал наносят микроплазменным напылением; последний слой завершают непрерывным плазменным напылением порошкообразного материала до образования ровной и гладкой внешней поверхности.

Порошкообразный материал состоит как из одного компонента, так и из смеси двух и более компонентов, выбранных из групп: огнеупорные оксиды (в том числе оксид магния, оксид алюминия, оксид кальция, диоксид циркония, оксид хрома, оксид кремния); бескислородные соединения (в том числе карбиды, бориды, нитриды); углерод, черные и цветные металлы, в том числе тугоплавкие металлы, органические полимеры. Используют порошкообразный материал с размером частиц 0,02-0,04 мм, или 0,04-0,08 мм, или 0,063-0 мм.

Выбор порошкообразного материала лимитируется взаимной совместимостью и определяется условиями эксплуатации и необходимыми физико-механическими свойствами изделия. Регулировать требуемые свойства получаемых изделий возможно за счет того, что способ реализуется в несколько стадий, что позволяет чередовать порошкообразный материал в пределах одного слоя, или чередовать слои из различных материалов, либо использовать только один определенный порошкообразный материал в объеме всего изделия. В случае использования материалов с разным температурным коэффициентом линейного расширения образуется микротрещиноватая структура, позволяющая изделию иметь высокую термостойкость. В случае плазменного напыления смеси порошкообразных материалов с высокой и низкой твердостью образуется структура, устойчивая к переменным и ударным механическим нагрузкам. В случае необходимости, можно использовать оксидные порошкообразные материалы с чистотой 97-99% и даже более 99%.

В соответствии с настоящим изобретением доля порошкообразного материала с размером частиц менее 0,1 мм составляет не менее 95%. Предпочтительный размер частиц порошкообразного материала в пределах 0,02-0,04 мм, или 0,04-0,08 мм, или 0,063-0 мм.

Изделие формируется способом трехмерной печати, нанесением слоев из порошкообразных материалов плазменным напылением с помощью плазмотрона. Нанесение слоя реализуется в следующей последовательности: нанесение порошкообразного материала непрерывным плазменным напылением, далее нанесение порошкообразного материала дискретно в виде матрицы из крупных зерен, имеющих приближенную к сфере форму. Крупные зерна получаются в результате мгновенной остановки плазмотрона, при этом температура материала успевает подняться вплоть до температуры плавления и получается сплавленное крупное зерно. За счет того что порошкообразный материал наносится дискретно, накопления механических напряжений в одном направлении не происходит вследствие усадки при кристаллизации расплава и сужении при дальнейшем охлаждении материала, поскольку суммарные векторы напряжений небольшие и ориентированы друг против друга. Прогрев и последующее медленное охлаждение от нанесения вышележащих слоев снижают остаточные напряжения до минимума. В результате этого обеспечивается прочность при большой толщине изделия в отличие от традиционных способов плазменного напыления.

Отличительная особенность изобретения, заключающаяся в нанесении материала в несколько стадий, сначала непрерывно, а затем дискретно с остановками в виде матрицы из крупных зерен, позволяет получать изделия повышенной прочности не только с низкой, но и с высокой пористостью. Низкая общая пористость в крупных зернах (менее 10%), в межзеренном пространстве (~15-20%) и низкая общая пористость всего изделия (~10-15%) обеспечивается методом плазменного напыления за счет высокой скорости частиц порошка и их частичного проплавления. Пустоты между зернами заполняются непрерывным плазменным напылением в движении, что исключает открытую канальную пористость всего изделия.

Применение в смеси выгорающих материалов и окисляющих плазмообразующих газов (без использования защитного газа) возможно для получения пористых изделий.

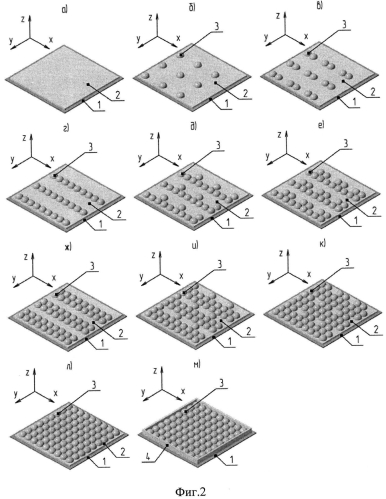

Нанесение каждого следующего слоя формируется со смещением относительно предыдущего с целью обеспечения максимально возможно плотной упаковки крупных зерен по пирамидальному способу (фиг. 1). За счет чего увеличивается прочность и уменьшается анизотропность структуры готового изделия по сравнению с другими способами упаковки.

Для получения точной по геометрии боковой поверхности выполняют сглаживание внешнего контура каждого слоя изделия микроплазменным напылением.

Последний слой завершают непрерывным плазменным напылением для обеспечения необходимой высоты изделия, для придания гладкости поверхности.

Сущность предлагаемого способа поясняется чертежами.

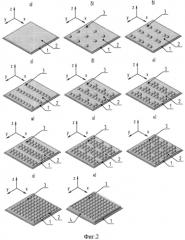

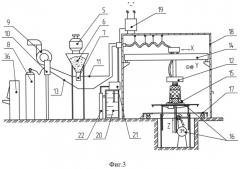

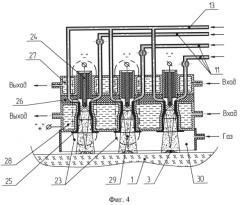

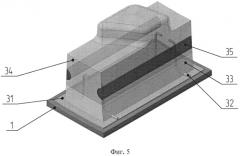

На фиг. 1 схематично показан вид сверху смещения зерен одного слоя относительно зерен другого, на фиг. 2. - условно показано последовательное нанесение порошкообразного материала дискретно в виде матрицы из крупных зерен - на примере одного слоя, на фиг. 3 - показан 3D-принтер, на фиг. 4 - конструкция плазмотрона, на фиг. 5 - огнеупорный блок для перемешивания материала во вращающейся печи (конкретный пример осуществления изобретения). Следует понимать, что реализация предлагаемого способа не ограничивается описанными в настоящем изобретении конструкциями 3D-принтера и плазмотрона, а лишь иллюстрирует (поясняет) возможность осуществления заявляемого способа трехмерной печати. Кроме того, при реализации данного изобретения существует возможность применения достаточно широкого диапазона настроек (расход плазмообразующего газа, расход газа на подачу порошка, скорость подачи порошка, угол падения частиц к поверхности напыления, дистанция напыления и другие параметры), которые определяются для каждого конкретного материала индивидуально.

Сущность предлагаемого способа заключается в послойном нанесении порошкообразного материала до образования готового изделия. На фиг. 2 условно показано последовательное воспроизведение слоев (на примере одного слоя) изделия. Сначала на подложку 1 наносится порошкообразный материал непрерывным плазменным напылением в виде пленки 2 по всей поверхности подложки (фиг. 2, а). Далее, порошкообразный материал наносится на пленку 2 дискретно в несколько этапов. На первом этапе порошкообразный материал наносится в виде матрицы из крупных зерен 3 (фиг. 2, б), далее последовательно вдоль оси X до образования рядов (фиг. 2, в-г). На следующем этапе порошкообразный материал наносится в виде матрицы (смещенной по оси Y на расстояние, равное диаметру зерна) из крупных зерен 3 (фиг. 2, д), далее последовательно вдоль оси X до образования рядов (фиг. 2, е-ж), с последующим повторением данного этапа до образования слоя изделия (фиг. 2, и-л). Для получения точной по геометрии боковой поверхности выполняют сглаживание внешнего контура 4 (фиг. 2, м) слоя изделия микроплазменным напылением. Далее последовательно воспроизводят слои до образования готового изделия, причем зерна 3 каждого последующего слоя наносят со смещением относительно предыдущего по направлению осей X и Y на половину диаметра крупного зерна. Последний слой завершают непрерывным плазменным напылением порошкообразного материала до получения точной высоты изделия, некратной высоте ряда, и до образования ровной и гладкой внешней поверхности.

Предлагаемый способ реализуется с помощью 3D-принтера (фиг. 3).

Исходные материалы подаются из кюбелей 5 в приемные бункера 6, из которых поступают в питатели 7 (на фиг. 3 кюбель, приемный бункер, питатель показаны в количестве 1 шт.). Откуда по отдельности с помощью транспортирующего газа, подаваемого из баллона 8 или компрессора 9 (если в качестве одного из газов выбран воздух) через набор управляющих электромагнитных клапанов 10, уносятся по трубопроводам пылегазовой смеси 11 (на фиг. 3 показан в количестве 1 шт.) в плазмотрон 12. Плазмообразующий газ подается из баллона 8 через набор управляющих электромагнитных клапанов 10 в газовую магистраль 13, откуда попадает в плазмотрон 12, перемещаемый в горизонтальной плоскости с помощью кареточного устройства 14.

Транспортирующий газ по химическому составу может быть отличен или идентичен плазмообразующему. В качестве плазмообразующего могут быть использованы различные газы: инертные (аргон, гелий), восстановительные (водород) и окислительные (воздух, азот), а также аммиак, природный газ, водяной пар.

Для формирования изделия 15 в направлении Z (показано на фиг. 3) предусмотрен механизм подъема и опускания 16 стола, который приподнимает съемный под тележки 17, закатываемой в герметичную шумозащищенную камеру 18. Для электропитания плазмотрона применяется понижающий трансформатор 19 с полупроводниковым выпрямителем (диодным мостом) и осциллятором для получения высоковольтного импульса, необходимого для получения плазменной дуги при запуске плазмотрона 12. Для охлаждения катода и анода плазмотрона применяется водяное охлаждение, состоящее из резервуара для воды - бака 20, насоса 21 и радиатора 22.

Конструкция плазмотрона 12 (фиг. 4) предлагается с максимально плотным расположением рабочих ячеек 23 в горизонтальной плоскости. Ячейка 23 плазмотрона состоит из катода 24 со сменным наконечником и сменного анода 25 в виде сопла Лаваля, разделенных изолирующим материалом 26 и охлаждаемых водой с помощью камер 27 и 28. Напыляемый материал, проходя через сопло Лаваля, ускоряется до около- или сверхзвуковых скоростей, нагревается потоком плазмы 29 и наносится на подложку 1 в виде плотноспеченных крупных зерен 3. Для охлаждения зерен 3 и для их защиты от окисления в случае применения неоксидных материалов предусмотрена камера 30 с подводимым защитным газом. В качестве защитного газа используют инертный (аргон, гелий) либо углекислый газ.

В качестве конкретного примера изготавливается огнеупорный блок (фиг. 5) для перемешивания материала во вращающейся печи. Рассматриваемый пример не исключает другие варианты в пределах формулы изобретения. Блок для перемешивания материала состоит из стальной пластины 31, анкеров 32 из нержавеющей жаропрочной стали, нижней теплоизоляционной (арматурной) части 33, выполненной из шамота, и верхней рабочей части 34, выполненной из периклаза и шпинели. Для изготовления боковой выемки требуется временный поддерживающий материал 35 - композиция из термопластичного полимера (например - полипропилен) и графита, который потом легко отделяется от изделия. Процесс формирования изделия идет снизу вверх в порядке часть 33 - часть 34 и одновременно с частями 33 и 34 - анкеры 32. Пластина 31 изготовлена заранее из листового металла с тщательной очисткой рабочей поверхности.

На ПК инженера-конструктора подготавливается 3В-модель изделия (фиг. 5) в формате STL и пересылается на ПК, управляющий 3D-принтером (фиг. 3). Установленное на управляющем компьютере программное обеспечение условно делит модель на n слоев и посылает управляющие сигналы. Управление трехмерной печатью осуществляется с электронного блока управления 36 (фиг. 3).

Исходные материалы (шамотный, периклазовый, шпинельный и порошок из жаропрочной нержавеющей стали) выбираются с размером частиц 0,063-0 мм.

Изделие формируется в следующей последовательности.

На подложку 1 крепится пластина 31 (фиг. 5). Для получения части 33 плазменным напылением с помощью плазмотрона 12 (фиг. 3) на пластину 31 послойно наносятся шамотный порошок и одновременно в заданных местах - порошок из жаропрочной нержавеющей стали для получения анкеров 32.

Каждый слой наносится плазменным напылением следующим образом. Сначала наносится шамотный порошок непрерывным плазменным напылением. Затем шамотный порошок наносится плазмотроном с остановками для получения матрицы из плотноспеченных крупных зерен в несколько этапов. Для этого на первом этапе шамотный порошок наносится в виде матрицы из плотноспеченных зерен движением плазмотрона вдоль оси X с шагом, равным диаметру зерна, до образования рядов. На следующем этапе плазмотрон смещается по оси Y на расстояние, равное диаметру зерна, и аналогично первому этапу наносит ряды из плотноспеченных зерен вдоль оси X, но в обратном направлении. Этап повторяется до образования слоя изделия.

Слой завершается сглаживанием внешнего контура микроплазменным напылением шамотного порошка с непрерывным движением плазмотрона вдоль периметра слоя.

Плотноспеченные зерна каждого последующего слоя наносятся со смещением относительно предыдущего по направлению осей X и Y на половину диаметра зерна с повторением этапов нанесения слоя, описанных выше, до образования части 33.

На часть 33 наносятся плазменным напылением слои для получения части 34 из периклазового, шпинельного и одновременно порошка из жаропрочной нержавеющей стали в заданных местах аналогичным способом получения слоев части 33 из шамотного порошка. Соотношение и распределение периклазовых и шпинельных зерен в слое выбирается компьютером исходя из заданного химического состава будущего изделия. Для данного конкретного примера можно использовать шпинельные зерна в пределах 5-25 масс%, остальное - периклаз. Следует отметить что, подбор оптимального химического состава, предварительная оценка свойств изделий возможны путем «распечатки» (изготовления) серии образцов небольших размеров (например, 50×50×50).

Так как специальные выемки в изделии проходят через часть 34, то дополнительно вне контура слоя изделия наносится слой из поддерживающего материала 35 (параллельно или после сглаживания контура микроплазменным напылением).

Нанесение порошка из жаропрочной нержавеющей стали для анкеров 32 проводится в процессе получения слоя, в заданных местах, соответствующих n-му слою частей. Перед нанесением каждого последующего слоя подложка 1 с изделием опускается в направлении Z на толщину предыдущего слоя.

Последний слой изделия завершают непрерывным плазменным напылением периклазового порошка до получения точной высоты изделия, некратной высоте слоя, и до образования ровной и гладкой внешней поверхности.

Конструкцией плазмотрона предусмотрено использование одной, нескольких или всех ячеек одновременно, в зависимости от площади и формы n-го слоя. Неиспользуемые ячейки находятся в режиме поддержания плазменной дуги с небольшим потреблением плазмообразующего газа и без подачи в них напыляемого материала. Использование одновременно всех задействованных ячеек увеличивает производительность изготовления изделий (в частности, крупногабаритных).

В промежутках между нанесением слоев изделия возможно применение отжига потоком плазмы без напыляемого материала с увеличенным расстоянием от изделия до плазмотрона или проплавления с уменьшенным расстоянием.

Готовое изделие вынимают из рабочего пространства 3D-принтера и транспортируют в места охлаждения (складирование).

Подложка 1 должна быть легко отделяемой от формуемого изделия, для этих целей подходит алюминиевая фольга, картон либо стальной лист с неочищенной либо промасленной поверхностью.

Заявляемым способом могут быть изготовлены изделия сложной геометрии и структуры из любых материалов, способных плавиться без разложения (без ограничений по температуре плавления). Для участков изделий, которые находятся над пустотами, если это невозможно устранить соответствующей геометрической ориентацией, может быть применено использование материалов поддержки, которые потом удаляются. В качестве поддерживающего материала могут быть использованы легкоплавкие вещества (в т.ч. металлы такие как свинец, олово), хрупкие материалы, растворимые вещества (в воде - соли, или органические - в органических растворителях), выгорающие (пластмассы и др.).

В качестве примера получения изделий пористой структуры повышенной прочности, заявленным способом трехмерной печати за счет плазменного напыления следует отметить использование в качестве порошкообразного материала наиболее тонкой фракции (0,02-0,04 мм) технического глинозема (для получения полых микросфер), введение специальной добавки (SiO2+TiO2); или использование в качестве порошкообразного материала наиболее тонкой фракции ZrO2, стабилизированного добавкой CaO, а в качестве плазмообразующих и транспортирующих газов - азота или воздуха. Повышенная пористость достигается за счет объема внутреннего пространства полых микросфер, а прочность за счет низкой пористости в межзеренном пространстве. Пористость изделия в этом случае будет иметь преимущественно закрытый характер. В случае применения порошков в смеси с выгорающими органическими материалами и окисляющих плазмообразующих газов (без использования защитного газа) достигается повышенная пористость за счет сгорания органических частиц и образования на их месте пустот.

Заявляемый способ трехмерной печати плазменным напылением позволяет изготавливать изделия различного назначения повышенной прочности: изделия плотной микроструктуры с низкой пористостью, изделия пористой структуры повышенной прочности, изделия с различными температурными показателями; сложной геометрии, используя при этом широкий спектр материалов.

Таким образом, достигается заявляемый технический результат.

1. Способ трехмерной печати изделий, включающий создание 3D-модели изделия, деление модели изделия на слои в поперечном сечении, нанесение слоя из порошкообразного материала плазменным напылением, последовательное воспроизведение соответствующих слоев в сечении до образования изделия, отличающийся тем, чтокаждый слой формируют в следующей последовательности: а) нанесение порошкообразного материала непрерывным плазменным напылением, б) нанесение порошкообразного материала дискретно в виде матрицы из крупных зерен,причем крупные зерна каждого последующего слоя наносят со смещением относительно предыдущего,по контуру сечения каждого слоя порошкообразный материал наносят микроплазменным напылением,последний слой завершают непрерывным плазменным напылением порошкообразного материала до образования ровной и гладкой внешней поверхности.

2. Способ трехмерной печати изделий по п. 1, в котором порошкообразный материал состоит как из одного компонента, так и из смеси двух и более компонентов, включающих:огнеупорные оксиды (в том числе оксид магния, оксид алюминия, оксид кальция, диоксид циркония, оксид хрома, оксид кремния),бескислородные соединения (в том числе карбиды, бориды, нитриды),углерод, черные и цветные металлы, в том числе тугоплавкие металлы, органические полимеры.

3. Способ трехмерной печати изделий по п. 1, в котором используют порошкообразный материал с размером частиц 0,02-0,04 мм, или 0,04-0,08 мм, или 0,063-0 мм.

4. Способ трехмерной печати изделий по п. 1, в котором порошкообразный материал состоит из одного компонента, нескольких или смеси двух и более компонентов в пределах одного слоя.